Минимальный диаметр фрезы по металлу

Обновлено: 18.05.2024

Скорость вращения фрезы по металлу и иные параметры резания устанавливаются индивидуально для каждой операции.

Содержание

Скорость вращения фрезы по металлу

- Частота вращения фрезы по металлу

- На что влияет скорость резания

- Подача фрезы

- Ширина фрезерования

- Полезные советы по выбору режимов резания

- Выбор режима резания в зависимости от материала заготовки

Скорость вращения фрезы по металлу и иные параметры резания устанавливаются индивидуально для каждой операции. Это:

частота вращения фрезы по металлу;

Детально рассмотрим выбор каждого параметра.

Частота вращения фрезы по металлу (скорость резания)

Это самый важный параметр фрезерования. В зависимости от него определяется, за какой период с поверхности заготовки будет снят слой металла определенной толщины. В первую очередь, частота вращения фрезы по металлу зависит от характеристик заготовки. Расскажем об особенностях обработки некоторых материалов.

Алюминиевые сплавы. Они распространены максимально широко. Причем существует множество вариантов исполнения. От них зависят эксплуатационные характеристики материалов и параметры их обработки. Частота вращения фрез по металлу при обработке сплавов на основе алюминия варьируется в пределах от 200 до 420 м/мин. Кстати, у алюминия низкая температура плавления. При высоких скоростях резания поверхности становятся пластичными.

Латунь. Этот сплав широко применяется при производстве запорной арматуры. Латунь отличается высокой мягкостью. Поэтому для резания этого сплава устанавливают скорость резания в диапазоне от 130 до 320 м/мин.

Бронза. Это еще более мягкий сплав. Для него скорость резания подбирается в диапазоне от 90 до 150 м/мин.

Нержавеющая сталь. Для работы с этим материалом устанавливают минимальную скорость резания. Она варьируется в пределах от 45 до 95 м/мин.

Скорость резания фрезы по металлу при работе с иными материалами также варьируется, изучите информацию в таблице.

![01_Режимы резания при обработке различных материалов.jpeg]()

Изображение №1: таблица режимов фрезерования при обработке различных материалов

На что влияет скорость резания

От скорости резания фрезы по металлу зависят качество обработки заготовок, производительность, а также степень износа инструмента. Расскажем обо всем в деталях.

Производительность. Чем выше скорость резания, тем выше производительность оборудования. Это особенно важно при серийном и массовом производстве.

Качество получаемой поверхности. Чем выше скорость резания фрезы по металлу, тем лучше качество. Именно поэтому при финишной обработке устанавливают максимально допустимое значение. Получается требуемая шероховатость. При черновой обработке — наоборот, устанавливают низкую скорость резания.

Скорость износа инструмента. Чем выше скорость резания фрезы по металлу, тем сильнее она изнашивается. Ухудшаются точность и производительность. Для продления сроков службы фрез используют смазывающе-охлаждающие жидкости.

![02_Фрезерование со смазывающе-охлаждающей жидкостью.jpg]()

Фотография №1: фрезерование со смазывающе-охлаждающей жидкостью

Подача фрезы

Подачу фрезы по металлу выбирают в зависимости от следующих параметров резания.

Толщина металла, снимаемая за один проход.

Производительность оборудования для фрезерования.

Качество обработки заготовки.

Скорость резания фрезы по металлу и подача связаны между собой. Расскажем об основных моментах.

Уменьшение подачи. Приводит к возможности повышения скорости резания. Это улучшает качество обрабатываемых поверхностей. При чистовом фрезеровании заготовок устанавливаются минимальная подача и максимальная скорость резания. При соблюдении всех правил получаются практически зеркальные поверхности.

Увеличение подачи. Скорость резания снижается. Это связано с увеличением осевой нагрузки при снятии больших слоев металла за проходы. При увеличении подачи выше допустимого значения инструмент может поломаться.

Ширина фрезерования

Расскажем о важных особенностях выбора ширины фрезерования.

При увеличении ширины фрезерования возрастает количество металла, снимаемого за один проход. Это приводит к уменьшению скорости резания и износу инструмента.

Ширину фрезерования выбирают в зависимости от диаметров инструментов.

От ширины фрезерования также зависит число проходов. Все рассчитывается индивидуально.

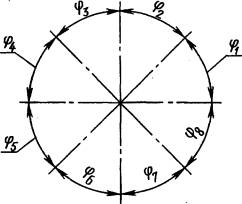

На диаграмме ниже представлено соотношение ширины фрезерования и диаметра фрезы.

![03_Соотношение ширины фрезерования и диаметра фрезы.jpeg]()

Изображение №2: диаграмма соотношения ширины фрезерования и диаметра фрезы

Полезные советы по выбору режимов резания

На выбор скорости резания фрезы по металлу, подачи и ширины обработки также оказывают влияние следующие моменты.

Габариты заготовок. Для обработки больших деталей используют инструменты с максимальным показателем износостойкости. Они не перегреваются при высоких нагрузках.

Тип применяемого оборудования. При обработке деталей на станках с ЧПУ устанавливаются более высокие параметры. Это связано с технологическим возможностями оборудования. При обработке деталей на обычных станках мастера устанавливают более низкую скорость резания фрез.

Материал фрезы. Также оказывает сильное влияние на выбор режимов резания. Для обработки большинства заготовок на высокой скорости используют инструменты, изготовленные из качественной быстрорежущей стали (Р6М5К5 и пр.). Твердосплавные фрезы применяют при резании труднообрабатываемых материалов.

Характеристики фрезы. К самым важным относятся диаметр инструмента и угол заточки режущей кромки. С увеличением диаметра скорость резания фрезы по металлу снижается.

Качество фрезерования. При черновой обработке заготовок устанавливают малую скорость резания, но применяется большая подача. При чистовом фрезеровании — все наоборот.

Поставленная задача. К примеру, при фрезеровании канавок и различных технологических отверстий режимы резания выбираются индивидуально.

Процесс охлаждения. При использовании СОЖ можно увеличить скорость резания и подачу.

Выбор режима резания в зависимости от материала заготовки

Выбор режима резания предполагает учет следующих особенностей материалов заготовок.

Степень обрабатываемости. Она, главным образом, зависит от пластичности материалов.

Твердость. С ее увеличением сложность обработки возрастает.

Дополнительные технологии обработки заготовок. Это закалка, отпуск, ковка и пр. Они изменяют твердость и иные характеристики материалов.

В размещенной ниже таблице приведены стандартные режимы резания при обработке различных материалов.

![04_Стандартные режимы фрезерования.jpeg]()

Изображение №3: стандартные режимы фрезерования

Где купить фрезы по металлу

Заказать фрезы по металлу для выполнения различных операций вы можете непосредственно у нас. Всегда в наличии инструменты следующих типов.

Выбор диаметра фрезы

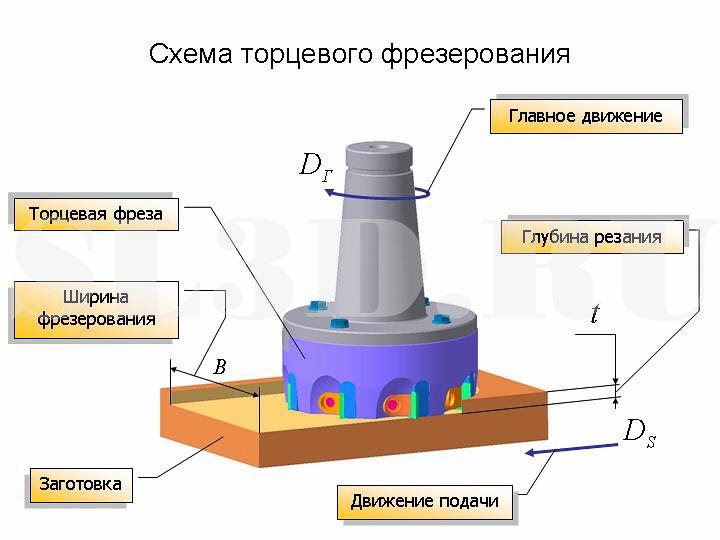

Фрезерование — это обработка заготовки инструментом, имеющим главное движение вращения и хотя бы одно движение подачи.

![Схема торцевого фрезерования]()

Наиболее часто фрезерование применяется для обработки:

Для каждого вида обработки необходимо правильно выбрать диаметр фрезы, особенно это касается обработки плоских поверхностей.

Фрезерование плоскостей обычно производится:

Торцевые фрезы, по отношению к другим, имеют ряд преимуществ:

- более жесткое крепление на оправке или шпинделе;

- плавная работа большого числа одновременно работающих зубьев;

- большие скорости резания и подачи, особенно для фрез, оснащенных пластинками твердого сплава.

Поэтому фрезерование плоскостей в большинстве случаев целесообразно производить торцевыми фрезами.

Как правильно выбрать диаметр фрезы

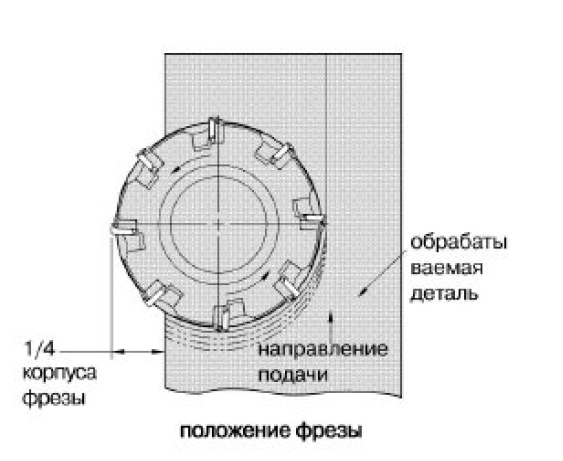

Наиболее подходящий диаметр торцевой фрезы зависит от размеров обрабатываемой заготовки, а также от мощностных характеристик станка. При этом важным фактором, определяющим успешное выполнение операции фрезерования, является взаимное расположение обрабатываемой поверхности и фрезы.

Ширина фрезерования особенно сильно влияет на выбор диаметра фрезы при обработке торцевыми фрезами. В этом случае соотношение фреза-деталь по ширине резания должно составлять приблизительно 3:2 или диаметр фрезы должен быть в 1,5 раза больше ширины детали. Например, если ширина резания составляет 100 мм, то выбирайте диаметр фрезы 160мм.

![Корректная схема и диаметр при фрезеровании]()

Если ширина детали большая, выбирается диаметр фрезы, соответствующий мощности шпинделя станка, и обработка ведется за несколько проходов. Например, если ширина детали составляет 600 мм, а станок оборудован стандартным шпинделем с конусом 50, следует использовать фрезу диаметром 200мм и фрезеровать за пять проходов с шириной фрезерования 120мм или за четыре прохода с шириной резания 150мм в зависимости от мощности и жесткости станка.

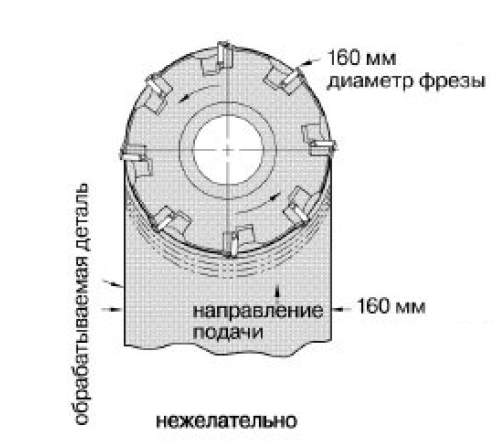

Нежелателен выбор диаметра фрезы приблизительно равный ширине резания. Стружка, образующаяся при входе и выходе, будет очень тонкой. Из-за чего будет не способна отводить тепло так же эффективно, как более толстая, и тепло снова переносится в пластину, вызывая повышенный износ режущей кромки. Так же есть вероятность заклинивания детали в зонах выхода и входа.

![Некорректная схема и диаметр при фрезеровании]()

Если фреза нужного диаметра отсутствует, то выйти из данной ситуации можно благодаря правильному расположению фрезы:

- Установите фрезу так, чтобы приблизительно ¼ корпуса находилась вне детали, и фрезеруйте за несколько проходов.

- Выберете фрезу с отрицательным углом начального контакта (желательно).

![Совет при фрезеровании]()

Когда диаметр фрезы значительно превышает ширину заготовки, то ось фрезы следует сместить с оси симметрии заготовки. Конечно, близкое расположение оси фрезы к оси заготовки позволяет обеспечить наикратчайший путь зубьев фрезы в металле, надежное формирование стружки на входе и благоприятную ситуацию относительно ударных нагрузок на пластину. Но когда ось фрезы расположена точно по оси симметрии заготовки, циклическое изменение силы резания при врезании и выходе может привести к возникновению вибраций, которые приведут к повреждению пластины и плохой шероховатости поверхности.

При торцевом фрезеровании по возможности избегайте фрезерования плоскостей с пересечением пазов и отверстий, так как при этом режущие кромки будут работать в неудовлетворительных условиях прерывистого резания. Выполняйте операцию изготовления отверстий после фрезерования. Если такой вариант невозможен, то при пересечении фрезой отверстия снижайте величину подачи на 50% от рекомендованной.

При обработке больших плоскостей старайтесь не прерывать контакт фрезы с заготовкой, обходя поверхность по периметру, а не за несколько параллельных проходов. Обработку углов необходимо осуществлять по радиусу, превышающему радиус фрезы, чтобы исключить возможность возникновения вибраций, связанных с резким увеличением угла охвата фрезы.

Обработка плоскости торцевой фрезой показана ниже на видео:

Виды концевых фрез

В этой статье расскажем об особенностях и видах концевых фрез. Вы узнаете:

Виды концевых фрез

- Применение концевых фрез

- Основные виды концевых фрез (типизация по конструкции и назначению)

- Дополнительные критерии, по которым классифицируют концевые фрезы

- Тип хвостовика

- Конструкция

- Размер зубьев

- Количество режущих кромок

- Направление отведения стружки

для выполнения каких операций предназначены металлорежущие инструменты данной группы;

какие существуют основные виды концевых фрез;

по каким дополнительным критериям классифицируют инструменты;

какие государственные стандарты устанавливают характеристики выпускаемых производителями концевых фрез;

каким дополнительным требованиям должны отвечать характеристики твердосплавных инструментов данной категории.

![01_Концевые фрезы по металлу.jpg]()

Фотография №1: концевые фрезы по металлу

Применение концевых фрез

Концевые фрезы нашли широкое применение в автоматической (на станках) и ручной (с использованием легкого электроинструмента) металлообработке.

![02_Обработка заготовки концевой фрезой на станке.jpg]()

Фотография №2: обработка заготовки концевой фрезой на станке

Основная сфера применения концевых фрез — продольная обработка наружных и внутренних плоскостей, параллельных оси вращения. Перечислим основные операции этого типа.

Фрезерование контурных и линейных пазов и канавок.

Обработка наружных и внутренних поверхностей.

Получение ступенчатых плоскостей.

Выборка фигурных и прямолинейных выемок различной глубины.

Получение контурных уступов.

Обработка поверхностей, расположенных по отношению друг к другу под прямым углом

Эти операции выполняют при изготовлении таких деталей и изделий, как:

части корпусов, имеющие сквозные окна;

валы со шпоночными пазами;

плиты различных форм;

пуансоны, матрицы и шаблоны;

зубчатые шестерни и плоские изделия с выемками/канавками;

пресс-формы и штампы.

![03_Изготовление вала со шпоночным пазом.jpg]()

Фотография №3: изготовление вала со шпоночным пазом

Основные виды концевых фрез (типизация по конструкции и назначению)

Существуют следующие основные типы концевых фрез по назначению и конструкции.

Цилиндрические. Используются чаще всего. С применением таких инструментов решают практически все перечисленные выше задачи.

![04_Цилиндрическая концевая фреза.jpg]()

Фотография №4: цилиндрическая концевая фреза

Шпоночные. Отличаются наличием двух режущих поверхностей на торцах рабочих частей. Это дает возможность резать метал в продольном и перпендикулярном направлениях. Такие концевые фрезы по металлу применяют для фрезерования выемок на плоских заготовках и шпоночных канавок на валах.

![05_Шпоночная концевая фреза.jpg]()

Фотография №5: шпоночная концевая фреза

Копирные. Рабочие части могут быть цилиндрическими и коническими. Торцы закруглены. Чаще всего копирные концевые фрезы применяют для изготовления штампового инструмента и различных сложных моделей.

![06_Копирная концевая фреза.jpg]()

Фотография №6: копирная концевая фреза

Концевые фрезы для фрезерования специальных пазов (т-образных и типа «ласточкин хвост»). Рабочие части имеют формы дисков. Такие фрезы применяют для выборки длинных пазов нужных конфигураций.

![07_Т-образная концевая фреза для выборки пазов типа ласточкин хвост.png]()

Фотография №7: т-образная концевая фреза для выборки пазов типа «ласточкин хвост»

Четвертькруглые вогнутые. Режущие кромки таких фрез имеют форму обратных дуг. Такими инструментами фрезеруют закругленные кромки.

![08_Четвертькруглая вогнутая концевая фреза.jpg]()

Фотография №8: четвертькруглая вогнутая концевая фреза

Дополнительные критерии, по которым классифицируют концевые фрезы

Самые важные — это:

количество режущих кромок;

направление отведения стружки.

Тип хвостовика

Для металлообработки используют концевые фрезы с цилиндрическими и коническими хвостовиками. Приспособления первого типа предназначены для установки в ручные электроинструменты.

Концевые фрезы с коническими хвостовиками закрепляют в патронах специальных станков.

![09_Концевая фреза с коническим хвостовиком.jpg]()

Фотография №9: концевая фреза с коническим хвостовиком

Конструкция

По конструкции инструменты делят на 2 основных типа.

Цельные концевые фрезы.

Приспособления со специальными твердосплавными напайками/пластинами.

Фрезы первого типа изготавливают в зависимости от назначения из инструментальных и быстрорежущих сталей, а также твердых сплавов. Цельные инструменты имеют стабильные параметры и высокую жесткость. Применяются для большинства операций.

Концевые фрезы с твердосплавными напайками используют при специальных режимах резания, а также при обработке изделий и заготовок из сплавов титана, нержавеющей стали и иных труднообрабатываемых материалов.

![10_Концевая фреза с твердосплавными пластинами.jpg]()

Фотография №10: концевая фреза с твердосплавными пластинами

Размер зубьев

Существуют крупнозубые и мелкозубые концевые фрезы. Первые применяют для черновых работ по металлу, вторые — для чистового фрезерования.

Количество режущих кромок

Этот параметр определяет, сколько слоев металла снимается за один оборот фрезы. Чем больше количество режущих кромок, тем чище обработка. По этому критерию концевые фрезы делятся на одно-, двух-, трех- (и т. д.) заходные.

Направление отведения стружки

Этот критерий также имеет важное значение. Стружка может отводиться вверх и вниз.

Первый способ является традиционным, но имеет следующие недостатки.

Часть стружки под действием силы тяжести падает вниз и вновь попадает в зону резания. В результате обработка затрудняется.

Стружка накапливается. Появляется лишняя операция — удаление отходов.

На верхних гранях реза образуется «ворс». В некоторых случаях это недопустимо.

Концевые фрезы с удалением стружки вниз называют компрессионными. Эти инструменты лишены вышеуказанных недостатков.

ГОСТы на концевые фрезы

Характеристики концевых фрез устанавливают следующие ГОСТы.

17025-71 — для концевых фрез с цилиндрическими хвостовиками.

17026-71 — для концевых фрез с коническими хвостовиками.

32405-2013 — для твердосплавных концевых фрез.

Дополнительные требования к твердосплавным концевым фрезам

Твердосплавные цельные концевые фрезы, изготовленные из твердых сплавов марок ВК, рекомендуется использовать для металлообработки до следующих значений износа зубьев.

Для концевых фрез с сечением до 3 мм — 0,15 мм.

Для концевых фрез с сечением от 3 до 6 мм — 0,25 мм.

Для концевых фрез с сечением от 6 до 10 мм — 0,3 мм.

Для концевых фрез с сечением от 10 до 16 мм — 0,35 мм.

Для концевых фрез с сечением 16 мм и более — 0,5 мм.

Конусность режущих участков твердосплавных фрез должна находиться в пределах от 0,01 (сечение инструмента — 1–5 мм) до 0,03 мм (сечение инструмента — 12 и более мм).

Радиальное биение должно варьироваться в пределах от 0,015 до 0,03 мм. Допускается небольшое отклонение по длине — +1–2 мм.

Где купить концевые фрезы по металлу

Купить концевые фрезы по металлу оптом или в розницу на очень выгодных условиях вы можете в нашем магазине. В каталоге вы найдете огромное количество инструментов для различных видов черновых и чистовых работ, выполняемых на станках и с применением ручного электроинструмента.

Изучите ассортимент и сформируйте заказ. Мы доставим купленные инструменты максимально быстро. При отсутствии каких-либо фрез в каталоге мы закажем их специально для вас.

![]()

Вопросы, связанные с автомобильной резьбой, нередко возникают при обслуживании техники. Они касаются подбора свечей, гаек, болтов и прочих элементов разъемных соединений. От правильности принятых решений зависит успех ремонта и надежность формируемого узла.

![]()

Коническая резьба используется при создании герметичных соединений технической направленности. Она востребована при прокладке гидравлических сетей, водонапорных линий, смазывающих и охлаждающих контуров.

![]()

Фрезы со сменными пластинами – это составной металлорежущий инструмент, содержащий съемные рабочие компоненты, фиксируемые на корпусе. Продукция используется для формирования пазов, наклонных поверхностей и уступов. С ее помощью подготавливаются отверстия, создаются сложные технологические вырезы.

![]()

Фрезерование пазов и уступов предполагает выполнение комплексных операций по одновременной обработке нескольких поверхностей. Действия осуществляются с использованием профильных фрез, обеспечивают подготовку технологических выступов и проемов для последующего соединения деталей.

![]()

Износ фрезы – комплексное явление, возникающее в результате эксплуатации инструмента. Вследствие износа снижается острота режущих кромок, изменяется вес, геометрия и механическая устойчивость изделия.

ГОСТ 17024-82 Фрезы концевые. Технические условия

![]()

Настоящий стандарт распространяется на концевые фрезы с цилиндрическим и коническим хвостовиками, изготовляемые для нужд народного хозяйства и экспорта.

(Измененная редакция, Изм. № 1, 2).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Фрезы должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

1.2. Фрезы должны изготовляться из быстрорежущей стали по ГОСТ 19265. Допускается изготовление фрез из быстрорежущей стали других марок, обеспечивающих стойкость фрез в соответствии с требованиями настоящего стандарта.

1.3. Фрезы диаметром 12 мм и более должны изготовляться сварными.

Фрезы диаметром 12 мм и менее из качественной круглой стали со специальной отделкой поверхности группы А или Б по ГОСТ 14955 допускается изготовлять цельными.

В месте сварки раковины, непровар, поджоги, кольцевые трещины не допускаются.

1.4. Хвостовики фрез должны быть изготовлены из сталей марок 45 или 50 по ГОСТ 1050, 40Х по ГОСТ 4543.

1.5. Твердость фрез должна быть:

- рабочей части диаметром до 5 мм - HRCЭ 62 . 65;

- рабочей части диаметром св. 5 мм - HRCЭ 63 . 66;

- цилиндрического хвостовика цельных фрез - HRCЭ 36,5 . 56;

- цилиндрического хвостовика сварных фрез на участке 1 /2 длины от торца хвостовика - HRCЭ 32 . 51,5;

- цилиндрической поверхности конического хвостовика - HRCЭ 32 . 51,5.

Твердость рабочей части фрез из быстрорежущей стали с содержанием ванадия 3 % и более, кобальта 5 % и более - выше на 1-2 единицы HRCЭ.

Допускается изготовление цельных фрез с твердостью рабочей части и хвостовика 62 . 66 HRCЭ.

(Измененная редакция, Изм. № 2).

1.6. На рабочей поверхности фрез не должно быть обезуглероженного слоя и мест с пониженной твердостью.

1.7. На поверхности фрез не должно быть трещин, следов коррозии, на шлифованных поверхностях - черновин, выкрошенных мест, на режущих кромках - забоин, поджогов, на хвостовике и центровых отверстиях - заусенцев.

1.8. Завалы у режущих кромок зубьев фрезы не допускаются.

1.9. Центровые отверстия фрез не должны иметь забоин и разработанных мест.

1.10. Параметры шероховатости поверхностей фрез по ГОСТ 2789 не должны быть более, мкм:

- передних и задних поверхностей режущей части. Rz3,2

- поверхности хвостовика. Ra0,8

- поверхности спинок зуба и винтовых стружечных канавок. Rz10

- конических поверхностей центровых отверстий. Rz6,3

- остальных поверхностей. Rz20

Примечание . Для фрез диаметром до 12 мм шероховатость передних поверхностей выдерживают не менее чем на трети высоты зуба.

Для фрез диаметром более 12 мм шероховатость передних поверхностей должна выдерживаться на высоте не менее 2-3 мм от режущих кромок.

1.11. Фрезы изготовляют исполнений:

А - с цилиндрической ленточкой;

Б - заточенные наостро.

Фрезы исполнения А изготовляют нормальной и повышенной точности.

1.12. На задней поверхности фрез, исполнения А вдоль режущих кромок должна быть ленточка шириной не более 0,05 мм; для исполнения Б (заточка наостро) ленточка не допускается.

1.13. Предельные отклонения размеров фрез не должны быть более:

- наружного диаметра D для фрез:

заточенных наостро и нормальной точности. js14

повышенной точности. js9

- длины рабочей части l. 3 js17

- конусов Морзе по ГОСТ 2848. АТ8

1.14. Допуск радиального биения режущих кромок зубьев относительно оси хвостовика должен соответствовать указанному в табл. 1.

ГОСТ 17025-71 Фрезы концевые с цилиндрическим хвостовиком. Конструкция и размеры

Настоящий стандарт распространяется на концевые фрезы с цилиндрическим хвостовиком, предназначенные для обработки поверхностей и уступов.

Требования стандарта в части пп. 1, 2, 5, 7а, 8 (кроме второго абзаца), 11 являются обязательными, другие требования настоящего стандарта являются рекомендуемыми.

Вводная часть. (Введена дополнительно, Изм. № 6).

1а. (Исключен, Изм. № 6).

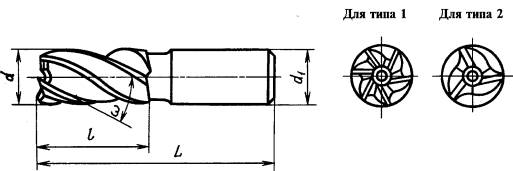

1. Фрезы должны изготовляться двух типов:

1-е нормальным зубом;

2-е крупным зубом.

Фрезы каждого типа изготовляют в двух исполнениях:

2. Основные размеры фрез должны соответствовать указанным на черт. 1 и в табл. 1.

![]()

* Черт. 2 исключен.

Для фрез типа 1

Для фрез типа 2

1. Допускается изготовлять фрезы с диаметром хвостовиков, равным диаметрам рабочей части.

2. Размеры d , l , L соответствуют размерам фрез 1-го ряда нормальной серии по ИСО 1641-1.

Пример условного обозначения фрезы диаметром d = 8,0 мм, типа 1, праворежущей, исполнения А:

Фреза 2220-0009 ГОСТ 17025-71

То же, исполнения Б:

Фреза 2220-0040 ГОСТ 17025-71

Пример условного обозначения фрезы диаметром d = 4,0 мм, типа 2, праворежущей, исполнения А:

Фреза 2220-0063 ГОСТ 17025-71

Фреза 2220-0123 ГОСТ 17025-71:

(Измененная редакция, Изм. № 3, 4, 6).

2а. (Исключен, Изм. № 3).

3. Фрезы должны изготовляться с неравномерным окружным шагом зубьев, указанным на черт. 3 и в табл. 3.

Примечание . Допускается изготовление фрез с равномерным окружным шагом.

![]()

Число зубьев z

* Табл. 2 исключена.

4. Фрезы должны изготовляться праворежущими, леворежущие фрезы - по требованию потребителя.

5. Фрезы диаметром до 4 мм изготовляют без торцевых зубьев.

(Измененная редакция, Изм. № 3).

6. Угол наклона стружечных канавок w:

30-35° для фрез типа 1;

35-45° для фрез типа 2.

7. Допускается изготовлять фрезы диаметром до 12 мм без шейки.

7а. Размеры хвостовиков - по ГОСТ 25334.

(Введен дополнительно, Изм. № 1; измененная редакция, Изм. № 6).

8. Центровые отверстия - по ГОСТ 14034.

Допускается по согласованию с потребителем изготовлять фрезы диаметром от 2,0 до 6,0 мм без центрового отверстия на торце хвостовика.

(Измененная редакция, Изм. № 3, 5, 6).

8а. Допускается цилиндрическая выточка со стороны рабочей части или на обоих торцах.

(Введен дополнительно, Изм. № 6).

9. Элементы конструкции и геометрические параметры фрез указаны в приложении 1.

10. (Исключен, Изм. № 6).

11. Технические требования - по ГОСТ 17024.

12. Размеры фрез по ИСО 1641-1 приведены в приложении 2.

ПРИЛОЖЕНИЕ 1

РекомендуемоеЭЛЕМЕНТЫ КОНСТРУКЦИИ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ФРЕЗ

1. Элементы конструкции и геометрические параметры фрез указаны на черт. 1, 2 и в табл. 1, 2.

Читайте также: