Монтаж легких металлических конструкций

Обновлено: 04.07.2024

Сегодня быстровозводимое строительство активно завоевывает свои позиции в строительном комплексе. Чем же вызвана такая общепризнанная во всем мире популярность?

Что представляет собой легкая металлическая конструкция?

Легкая металлическая конструкция является прочным каркасом быстровозводимого здания или ограждающих конструкций, которые возводятся с использованием профнастила или сэндвич-панелей. Основой быстровозводимого сооружения из легких металлоконструкций является прочный каркас. Крепеж вертикальных стоек и горизонтальных ригелей производится с помощью болтовых соединений или методом сварки. В результате образовываются поперечные рамы, которые монтируют к фундаменту, распределяя на одинаковом расстоянии. При таком строительстве не требуется возведения капитального и дорогостоящего фундамента, как практикуется в традиционном капитальном строительстве.

При производстве легких металлических конструкций используется тонколистовой профилированный металл высочайшего качества, за счет чего каркас возводимого сооружения значительно облегчается. При этом здания из легких металлических конструкций отличаются повышенной прочностью и прекрасными эксплуатационными характеристиками. Благодаря применению современных технологий производство легких металлических конструкций постоянно совершенствуется, предлагая все больше надежных и функциональных решений.

Качественный монтаж легких металлических конструкций осуществляется в сжатые сроки, что и объясняет возрастающий интерес к этому виду строительства во всем мире.

Применение легких металлических конструкций

Сегодня область применения легких металлоконструкций очень широка. Практичность и функциональность лмк позволяют использовать их при возведении:

- сельскохозяйственных объектов;

- ангаров для авиационной техники;

- производственных помещений;

- складских пространств;

- многофункциональных ангаров;

- многоуровневых гаражей и паркингов;

- торговых центров и павильонов;

- спортивных и оздоровительных комплексов;

- объектов частных домовладений (бань, гаражей, хозяйственных построек, дачных домиков, навесов и пр.);

- социальных объектов.

Специалисты не рекомендуют использовать легкие металлические конструкции для возведения банков и хранилищ ценностей, так как к таким помещениям предъявляются повышенных изоляционные и прочностные требования.

Преимущества легких металлоконструкций

Легкие металлоконструкции имеют множество преимуществ перед капитальным строительством с использованием традиционных технологий.

- Высокая скорость монтажных работ. Возведение даже очень сложного и масштабного объекта осуществляется за 1—2 месяца.

- Значительная экономия финансовых средств. Благодаря инновационным технологиям и современным материалам, которые используются при производстве комплектующих металлоконструкций, стало возможным удешевить процесс строительства любого объекта на 30—40%.

- Высокое качество и надежность. Все производители легких металлических конструкций перед тем, как поставить оборудование заказчику, тщательно проверяют его качество, готовность к эксплуатации и надежность. Осуществляя контрольную сборку, специалисты предприятия-изготовителя при необходимости производят тщательную подгонку всех элементов конструкции.

- Возможность демонтажа и последующего монтажа. Прочные и надежные легкие металлические конструкции при необходимости могут быть быстро демонтированы и перевезены в другое место. Повторный монтаж лмк осуществляется так же быстро, при этом эксплуатационные характеристики конструкций не ухудшаются.

- Отсутствие необходимости в дополнительных финансовых затратах на эксплуатацию и содержание сооружений из металлоконструкций. Конструкции данного типа позволяют значительно сэкономить на затратах на отопление и электроэнергию.

- Высокие эксплуатационные характеристики. Все металлоконструкции обладают прекрасными тепло- и звукоизоляционными характеристиками, устойчивы к воздействию негативных природных явлений, влагостойки, устойчивы к деструктивному влиянию плесени, микроорганизмов, гниения.

- Возможность возведения объекта любой сложности по специальному проекту. Заказчик сам решает, каким будет его объект. Легкие металлические конструкции позволяют создавать сооружения практически любой этажности и конфигурации. При необходимости монтаж инженерных сетей и коммуникаций осуществляется в сжатые сроки. Широкий выбор современных отделочных материалов позволяет создать нестандартный яркий «образ» строения.

Недостатки легких быстровозводимых конструкций

Как правило, металлические конструкции практически не имеют недостатков. Среди незначительных минусов данных конструкций можно выделить следующие.

- Слабая устойчивость к коррозии и воздействию агрессивных химических сред. Со временем легкие металлические конструкции могут подвергаться коррозийным процессам. Металлические элементы лмк под воздействием влаги, химических веществ, грязи подвергаются ржавлению. В связи с этим необходимо тщательно следить за состояние металлоконструкций и вовремя обрабатывать их специальными защитными составами, чтобы предотвратить преждевременное разрушение.

- По сравнению с кирпичным, железобетонным и монолитным строительством легкие металлические конструкции не пригодны для возведения объектов, требующих максимального уровня защиты (банки, предприятия ядерной промышленности и др.).

- Необходимость осуществления дополнительного ухода за элементами конструкций. Облицовка и панели лмк со временем подвергаются значительному износу, что сказывается на снижении эксплуатационных свойств сооружений. Поэтому элементы металлоконструкций должны быть незамедлительно заменены в зависимости от степени износа.

- Пониженный уровень огнестойкости. При высоких температурах (от + 300°C до + 600°C) алюминиевые и стальные металлические конструкции могут не выдержать нагрузок. Для того, чтобы увеличить предел пожаробезопасности, предусмотрен комплекс мер, который позволяет избежать контакта металлоконструкций с открытым огнем. Организация систем подвесных потолков, использование специальных огнеупорных составов при монтаже легких конструкций позволяет значительно минимизировать эти риски.

Подводя итоги, можно отметить, что легкие металлические конструкции являются оптимальным вариантом для осуществления быстровозводимого строительства объектов различного назначения. Затраты на приобретение и монтаж легких металлических конструкций, по сравнению с традиционным капитальным строительством, сокращаются на 30-40%. Сокращение сроков возведения лмк и значительная финансовая экономия достигается в результате минимизации затрат на проведения работ нулевого цикла. Надежность, возможность быстрого монтажа и демонтажа, прекрасные эксплуатационные характеристики, функциональность и повышенная прочность - все эти аргументы в пользу выбора легких металлических конструкций неоспоримы.

Небольшие недостатки, которые следует учитывать при монтаже легких металлических конструкций, можно устранить, если четко соблюдать все рекомендации производителей.

Особенности технологии монтажа каркаса из ЛМК

Строительство коммерческих и промышленных зданий – это два основных направления, активно развивающихся сегодня в России. Реализация объекта с применением традиционных конструкций является не только длительным, но и затратным проектом. Именно по этой причине возведение помещений из легких металлоконструкций (ЛМК) стало оптимальным вариантом, если необходимо в сжатые сроки установить ангар, склад, торговый павильон, выставочный комплекс или офисные помещения.

Технология

ЛМК стали активно использоваться в прошлом веке. Ранее для изготовления каркасов использовали чугун, что значительно утяжеляло готовую конструкцию. Громоздкие элементы препятствовали воплощению смелых архитектурных проектов, для возведения конструкции необходимо было обустраивать капитальный фундамент. Ситуация кардинально изменилась, когда вместо чугуна производители каркасов стали использовать тонколистовой профилированный металл. Однако при использовании технологии ЛМК важно соблюдать следующие технологические нюансы:

- при возведении зданий с шириной пролета более 12 м необходимо учитывать нагрузку, возникающую не только под весом самого каркаса, но и из-за влияния климатических факторов;

- крупные производственные корпуса монтируются конвейерным методом;

- если стоит задача установить помещение площадью до 10 000 кв.м, то в таком случае применяют стендовый метод;

- одномодульные конструкции небольшой площади возводятся поэлементно.

Перед строительством сооружения из ЛМК специалисты подбирают подходящий метод монтажа конструкции. Он может быть дифференцированным, раздельным или комбинированным (смешанным). В первом случае монтаж осуществляется в рамках определенного участка, и применяется для установки однотипных конструкций, таких как колонны, балки или сэндвич панели. Раздельный монтаж предполагает последовательное выполнение всех сборочных работ в пределах одного или нескольких смежных участков, которые создают устойчивую систему. Комбинированный способ, в отличие от двух предыдущих, обоснован технологическими решениями, зависящими от размеров ЛМК, условий возведения конструкции.

ЛМК изготавливают из черного металлопроката. В производственном процессе применяется резка листа, шлифовка, сварка, что делает все элементы конструкции прочными, геометрически стабильными и долговечными.

Монтаж ЛМК каркаса поэтапно

На первом этапе специалистами подготавливается проект. В процессе составления документации профессионалы учитывают ряд нюансов, среди которых этажность будущей конструкции, ее площадь, особенности выделенного под строительство участка, архитектурные особенности соседних сооружений, возможная интенсивность оборота товаров или их специфика, а также многое другое. Далее осуществляется подготовка территории под возведение объекта, производится вывоз мусора, при необходимости проводятся геологические изыскания, рабочие выравнивают строительную площадку.

Только после этого строители обустраивают фундамент. Несмотря на малый вес, каркас ЛМК характеризуется прочностью, устойчивостью к погодным воздействиям. Элементы здания с легкостью выдержат существенные снеговые и ветровые нагрузки, не утратив геометрической стабильности. Благодаря этому для строительства объекта достаточно будет возвести легкий фундамент, например, ленточный или свайно-винтовой. После установки основы специалисты выполняют следующие работы:

- доставку профилей на объект. На место монтажа транспортируются фермы в собранном виде с нанесенной маркировкой сборки;

- монтаж конструкции. Производится только с использованием болтовых соединений, что дает возможность сооружать здания круглый год из-за полного отсутствия «мокрых» процессов. Используются разные типы надколонников в зависимости от типа опоры, усиленные фермы вдоль торца позволяют значительно повысить жесткость всех элементов;

- установку перекрытий. Сюда входят элементы несущей конструкции, для изготовления которых применяют балки из С-образных профилей. Балочные схемы перекрытий применяются на пролетах до 8 метров. Специалисты на каркас перекрытия укладывают профлист, заполняют его звукоизоляционным материалом;

- подвод коммуникаций. Для повышения ремонтопригодности коммуникаций водопровода часто применяется металлопластиковая труба 25 – 40 мм, проходящая внутри ПНД трубы. Если было принято решение подводить электричество под землей, для этого целесообразно использовать обычный провод в оболочке ПВХ;

- устройство пола. Тип основания определяется в зависимости от назначения будущего объекта. Однако в подавляющем большинстве случаев заказчики выбирают обыкновенную стяжку под уровень. Такой пол выдерживает сильные механические нагрузки и не требует особого ухода, характеризуется долговечностью и стойкостью к воздействию кислот, абразивных веществ, влаги;

- установку окон, дверей или ворот, монтаж дополнительного оборудования. Окна ПВХ зачастую выбираются однокамерные, глухие (ленточное остекление), распашные ворота и входные металлические двери с замком.

Последний, но необязательный этап – отделка здания. Для этого применяются лакокрасочные материалы, которые предназначены для фасадных работ, не разрушаются под воздействием влаги, сохраняют привлекательный внешний вид даже при прямом воздействии УФ-лучей. Однако чаще всего собственники зданий отказываются от отделки помещений. Объясняется это тем, что готовая конструкция и без того имеет привлекательный внешний вид.

Строительство помещения из ЛМК – ответственная задача, требующая от исполнителя точности в процессе составления документации и возведения конструкции. Для того чтобы проект был реализован в соответствии со всеми требованиями и правилами, обратитесь к нашим специалистам. Они качественно выполнят весь перечень поставленных задач, предоставят бесплатные консультации, уложатся в отведенный под монтажные работы срок.

Мы строим здания из ЛСТК и ЛМК площадью от 800 м 2 по цене от 9 970 руб. за 1 м 2 . Точная стоимость зависит от размера и рассчитывается персонально.

Хотите узнать точную стоимость Вашего проекта? Свяжитесь с нами и менеджеры предоставят исчерпывающую информацию, ответят на интересующие вопросы.

Как собирать профиль ЛСТК

Строительство любого сооружения или конструкции начинается с разработки проекта. В проекте здания из ЛСТК рассчитываются все нагрузки на конструкцию и точные размеры деталей для сборки.

Конечно, монтаж металлической конструкции лучше доверить профессионалам, чтобы избежать ошибок и, в дальнейшем, быть уверенным в надёжности собранной постройки.

Профили изготавливаются на специальном оборудовании, для непрерывной прокатки профилей и резки на необходимую длину в автоматическом или ручном режиме.

При перемещении и погрузке профилей нельзя использовать стальные захваты, лучше применить обрезиненные тросы, чтобы не повредить детали.

Перед монтажом проверяются комплектующие: их наличие на строительной площадке и целостность. Все профили должны быть целыми, ровными, без дефектов. Перед сборкой монтажники обязаны ознакомиться с чертежами проекта.

Монтажные работы производятся по уже проработанной технологии в соответствии со Сводом Правил 53-101-98: «Изготовление и контроль качества стальных строительных конструкций» и с соблюдением техники безопасности в соответствии со всеми требованиями СНиП III-4-80*.

Для разрезания и сборки металлических профилей применяются следующие инструменты:

- гильотинные и электрические ножницы;

- дисковые пилы;

- электрически дрели;

- просекатели;

- шуруповерты.

Этапы монтажа

- Сборка и установка наружных стеновых панелей здания (1 этаж);

- Установка междуэтажного перекрытия;

- Сборка и установка наружных и внутренних панелей (2 этаж);

- Монтаж стропильной системы;

- Монтаж термоконтура;

- Отделка.

Сборка стеновой панели

Глухая стеновая панель состоит из следующих деталей:

- П-образные профили

- вертикальные С-образные профили;

- металлические полосы для диагональных связей;

- самосверлящие винты.

Первым делом детали панели раскладываются на горизонтальной поверхности, на них наносятся метки для крепления вертикальных, стоечных профилей. После этого они стягиваются саморезами. Необходимо перевернуть панель, для проверки геометрических размеров (углы, диагонали). Далее профили скрепляются между собой с обратной стороны.

Если в панели есть дверные или оконные проемы – нужно закрепить связи в простенках. В каждую стойку крепится по одному саморезу, а в концах ленты (углах панели) по два.

Требования к фундаментам

Перед монтажом конструкции нужно убедиться, что фундамент соответствует всем требованиям. Отклонение верхней отметки фундамента не должно превышать 10 мм по периметру здания.

В случае обнаружения превышения показателя нужно устранить дефект при помощи добавления цементного раствора или же, наоборот, шлифования в местах завышения.

Диагональные замеры позволяют проверить прямоугольность здания.

После проверки фундамента намечаются проектные оси, и вслед за этим начинается монтаж самой конструкции ЛСТК.

Установка стеновых панелей внутри и снаружи

После того как каркасы стеновых панелей собраны, их устанавливают на фундамент. Сначала делается разметка расположения панелей на фундаменте, затем по периметру фундамента раскладывается гидро-термоизоляционный материал в соответствии с проектом. Монтаж панелей начинается с углов. Проверяется вертикальность установленных в проектное положение панелей, после чего они крепятся на фундамент с помощью саморазжимных анкерных болтов в шахматном порядке возле каждой стойки.

Панели второго этажа ставятся после монтажа перекрытия и обрешечивания панелей первого этажа.

После монтажа инженерных коммуникаций можно производить утепление панелей, которое обязательно должно вестись изнутри.

Монтаж перекрытия

Для горизонтального перекрытия ЛСТК важна прочность, ведь оно предназначено брать на себя все эксплуатационные нагрузки: тяжёлая мебель, техника, деятельность людей в здании.

- крепление направляющего профиля по внутреннему периметру для последующей фиксации балок перекрытия;

- монтаж стальных уголков на стоечный профиль стеновой панели для прочности;

- установка балок перекрытия ЛСТК;

- обрешетка потолка омега-профилем;

- крепление влагозащитной пленки и листов гипсокартона;

- закладывание между балок материала для утепления;

- закрепление профилированных листов стали на перекрытие ЛСТК;

- укладка звукоизоляционного материала;

- установка чернового пола.

Важно не забывать проверять диагонали в процессе монтажа.

Автор и источник фото: Gross-smolyanin, лицензия CC BY-SA 3.0, via Wikimedia Commons

Балочная стропильная система

Составные элементы системы:

- Стропильная нога

- Опорная стойка

- Опорный уголок

- Мауэрлат

- Карнизный профиль

Мауэрлат крепится саморезами по верху стеновых панелей. Необходимо контролировать наличие и оси опорных стоек панели в узлах опирания стоек мауэрлатов. Далее устанавливаются опорные стойки в соответствии с планом покрытия. Они крепятся через опорный уголок. Следующим этапом идет установка стропильных ног (балок покрытия) в проектное положение, после чего они закрепляются саморезами на опорные стойки мауэрлата. Вслед за стропилами монтируется карнизный профиль: он закрепляется саморезами полкой к полке к вылету стропильной ноги.

Монтаж термоконтура

Панели термоконтура собираются на месте строительства. Примыкающие к фронтонам направляющие балки приводятся в проектное положение и крепятся к каждой стойке фронтона, находящейся под этими балками.

Рядовые прогоны раскладываются по направляющим, далее соединяются полки прогонов с полками направляющих балок. Верхние полки прогонов крепятся к нижним поясам конструкции стропил.

Монтаж обрешетки кровли

Двускатные и односкатные крыши монтируются по-разному. Конструкция односкатных проще, в то время как при сборке двускатной важно соблюдать параллельность покрытия кровли на обоих скатах.

Для балочной стропильной системы применяется обрешетка из шляпного профиля, закрепляемая двумя саморезами в каждую стропильную ногу. Шаг самой обрешетки определяется рекомендациями производителя, но не больше 400 мм.

Здания из легких стальных тонкостенных конструкций (ЛСТК)

Развитие машиностроения с середины 1950-х гг. позволило организовать массовое производство стальных тонкостенных конструкций. Практически до 1990-х гг. профили стальные гнутые для легких стальных конструкций изготавливались из горячекатаного и холоднокатаного проката толщиной 1,5–4,0 мм.

В последние 15 лет промышленный выпуск профилей гнутых из оцинкованного рулонного проката марок 08пс, 08кп толщиной 1,2–3,0 мм существенно увеличил применение легких стальных тонкостенных конструкций (ЛСТК) при возведении зданий и сооружений.

Сегодня технология ЛСТК при возведении несущего каркаса зданий и сооружений различного назначения широко применяется в Великобритании, США, Японии, Финляндии и других странах и набирает популярность в России (рис. 16).

Рис. 16. Несущий каркас жилого здания из ЛСТК

Это вызвано тем, что тонкостенные конструкции примерно на 50 % легче, а значит, и дешевле по сравнению с черным металлом. С учетом снижения веса конструкций снижается трудоемкость работ по монтажу металлоконструкций. Отсутствие мокрых процессов позволяет выполнять строительство круглогодично. Высокая технологичность – еще одно конкурентное преимущество ЛСТК, достигаемое во многом благодаря отказу от применения тяжелой техники, удобной транспортировке и минимальному количеству задействованных рабочих. Ввиду того, что каркас здания из металла, как правило, собирается на болтовых соединениях как большой конструктор, сварочное оборудование не требуется.

Однако низкие теплотехнические характеристики стали (λ = 58 Вт/(м·°С)), несмотря на все достоинства ЛСТК, ограничили область их массового применения возведением нежилых зданий и сооружений.

Сейчас определена область эффективного применения основных марок термопрофилей при возведении несущего каркаса жилых зданий из ЛСТК.

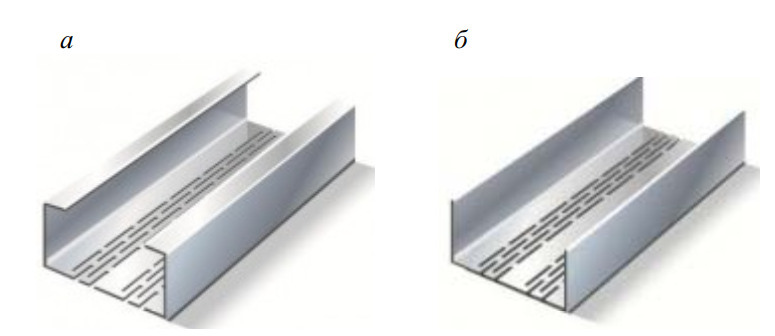

В несущем каркасе здания рекомендовано в качестве стоек применять длинномерный термопрофиль С-образной формы марки ТПС (рис. 17, а).

Рис. 17. Поперечные сечения эффективных термопрофилей: а – длинномерный С-образной термопрофиль марки ТПС; б – длинномерный П-образный термопрофиль марки ТПП

Профиль ТПС, как и любой профиль ЛСТК, изготавливается холоднопрокатным способом из оцинкованной рулонной стали; он ипользуется для возведения несущих стен, любых внутренних стен и перегородок, при устройстве мансард и кровельных работах.

В качестве прогонов в несущих каркасах зданий рекомендуется применять длинномерный профиль П-образной формы марки ТПН (рис. 17, б). Область применения ТПН – это производство ЛСТК (возведение перегородок, стен, мансард и кровель).

Термопрофили изготавливают на автоматизированных линиях холоднопрокатным способом из оцинкованной рулонной стали, что также способствует снижению их стоимости (рис. 18).

Рис. 18. Технологическая линия по изготовлению термопрофилей

Выпускаются они следующих размеров (в мм): высота (min-max) 40 – 100; ширина 40 – 100; ширина полки (канта) 13 – 27; длина 2400 – 12000 (рис. 19).

Рис. 19. Изготовленные термопрофили

Технология возведения зданий из ЛСТК

Как показывает практика, применение ЛСТК эффективно при строительстве зданий высотой 6–10 этажей.

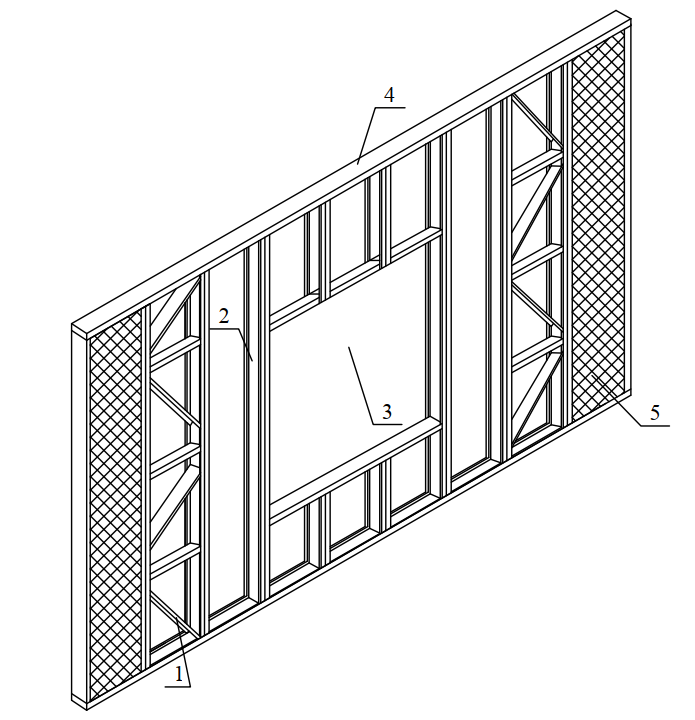

При возведении зданий из ЛСТК под конструкции металлического каркаса могут применяться любые типы фундаментов: ленточные, свайные, монолитные плиты и др. Несущий каркас зданий монтируется с помощью легких строительных кранов из конструктивных элементов стен («картин»), которые собираются из отдельных термопрофилей толщиной 0,7–4 мм на строительной площадке или на заводе-изготовителе ЛСТК (рис. 20).

Рис. 20. Несущий конструктивный элемент стенового ограждения («картина»): 1 – раскос; 2 – стоечный термопрофель; 3 – оконный проем; 4 – направляющий термопрофиль; 5 – закладной плитный утеплитель

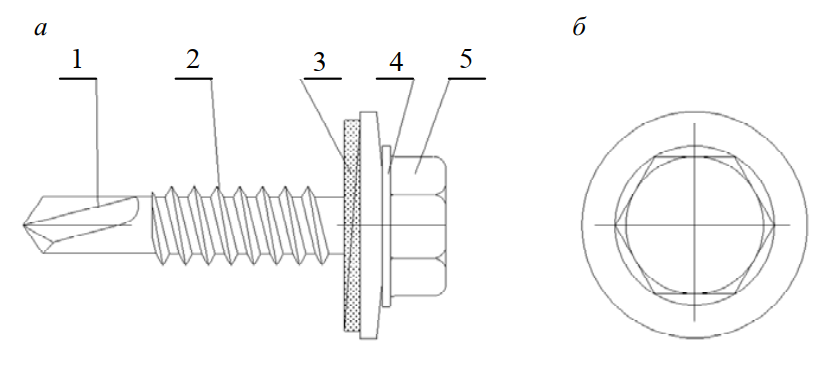

При возведении зданий из ЛСТК рекомендуется применять такие типы соединения, как самонарезающие винтовые и болтовые соединения.

Головка винта может быть с различными типами шлицев с прессшайбой и без нее. Самонарезающие винты изготавливаются по внутренним стандартам организаций. Основные диаметры винтов, применяемые в ЛСТК, – 4,2; 4,8; 4,9; 5,5; 6,3; 6,5; 7,2; 8; 8,6 и 10,6 мм.

Длина винта, а также другие его геометрические характеристики принимаются в зависимости от назначения.

В соединениях ЛСТК рекомендуется применять винты из yглеродистой и аустенитной коррозионностойкой стали. Винты из углеродистой стали, как правило, имеют марки С 1008, С 1042, а также SAE 1022, AISI 1018, AISI 1035.

В винтах из аустенитной коррозионностойкой стали применяется сталь марок AISI 304 (А2) (03Х18Н9, 07Х16Н6, Х15Н5Д2Т по ГОСТ 5632 и AISI 316 (А4) (03Х17Н14М3 по ГОСТ 5632). Существуют также биметаллические винты, стержень которых изготовлен из аустенитной коррозионностойкой стали, а наконечник – из углеродистой стали.

Необходимый диаметр отверстий зависит от толщины соединяемых материалов и их прочностных характеристик. Для определения нужных диаметров отверстий следует руководствоваться рекомендациями производителя. Также необходимо руководствоваться требованиями специальных рекомендаций: Евронормы, а именно Eurocode 3, Paгt 1-3, предусматривают расчет винтовых соединений на вырыв и отрыв материала через шайбу.

Сегодня разработана и широко внедряется в практику строительства эффективная технология соединения ЛСТК при помощи самосверлящих самонарезающих винтов, обеспечивающая высокую производительность монтажа. Самосверлящие самонарезающие винты имеют наконечник со сверлом типа «перо», что позволяет устанавливать их без предварительного выполнения отверстий (рис. 21).

При установке самосверлящих самонарезающих винтов важны требования по допустимому числу оборотов, крутящему моменту и необходимому и достаточному усилию нажатия. Данные требования устанавливаются производителем. Как правило, число оборотов составляет 1300–2000 об/мин; крутящий момент – до 6 Нм; усилие нажатия порядка 40–50 кг.

Рис. 21. Самосверлящий самонарезающий винт: а – общий вид, б – головка винта; 1 – сверло типа «перо»; 2 – стержень с резьбой; 3 – шайба EPDM; 4 – пресс-шай6а; 5 – головка

Соединение отдельных «картин» между собой выполняется как при помощи самонарезающих винтов, так и болтами нормальной прочности.

Болтовые соединения имеют перспективы применения в легких стальных конструкциях для монтажа стыков, выполняемых на строительной площадке. Основное преимущество их применения в ЛСТК перед другими соединениями заключается в возможности расширения области применения легких стальных тонкостенных конструкций в большепролетных конструкциях: например, в покрытиях пролетом 18 м и более (рамы, фермы). Однако болтовые соединения обладают податливостью, которая оказывает влияние на напряженно-деформированное состояние конструкции в целом.

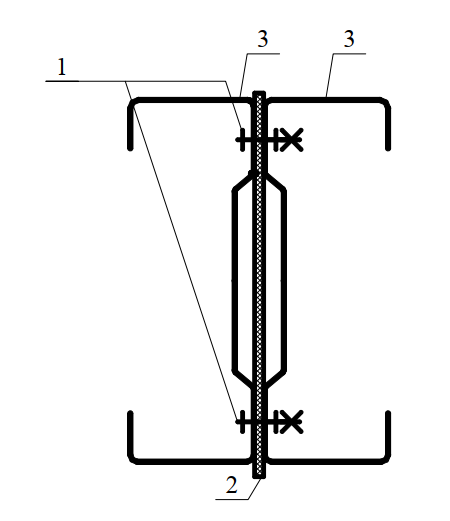

Установлено, что критерием предельного состояния для болтовых соединений тонкостенных профилей являются деформации смятия элементов в соединении. Согласно исследованиям российских ученых, можно увеличить несущую способность болтовых соединений из тонкостенных холодногнутых профилей, используя в местах приложения сосредоточенных усилий дополнительные соединительные элементы толщиной 4–6 мм (рис. 22).

Рис. 22. Болтовое соединение тонкостенных холодногнутых профилей: 1 – болт; 2 – соединительная прокладка; 3 – С-образный профиль ЛСТК

Наряду с болтовыми и винтовыми соединениями, ведутся работы по применению клеевых соединений, которые следует считать наиболее перспективными.

Метод соединения металлических элементов склеиванием по сравнению с другими методами соединения позволяет обеспечить:

- равномерное распределение напряжений в соединении; снижение массы элементов вследствие уменьшения количества фасонок и накладных деталей;

- полную защиту от коррозии прилегающих друг к другу плоскостей; возможность соединения стали с другими конструктивными материалами.

Клей, применяемый для соединения металлических конструкций, должен:

- обеспечить достаточную динамическую и статическую прочность соединений при температуре от –50 до +100 °С;

- быть стойким против воздействия окружающей среды, различных химических агентов;

- быть безопасным для человеческого организма в процессе эксплуатации конструкций, изготовленных с его применением.

На сегодня применение клеевых соединений ограничивают следующие недостатки: большие затраты, связанные с подготовкой поверхности соединяемых элементов для склеивания (по сравнению с другими методами соединений); значительное снижение прочности клеевых соединений при пожаре.

Основным несущим элементом межэтажных перекрытий являются балки, которые выполняются из легких стальных тонкостенных оцинкованных профилей без перфорации. Стандартная ширина сечения профиля составляет 15, 20, 25 и 30 см с толщиной 2–3 мм. По российским стандартам шаг установки балок перекрытия равен 60 см; по европейским стандартам шаг установки равен 35 см. Несущие балки опираются на продольные и поперечные несущие стены. По балкам устанавливаются несущие конструкции межэтажных перекрытий, выполненные в виде ферм из оцинкованного С-профиля толщиной 2–3 мм и высотой 150–300 мм.

По фермам укладывается профилированный лист с направлением профиля перпендикулярно фермам. Профилированный стальной лист распределяет вертикальные нагрузки, создает жесткий диск перекрытия и выполняет роль опалубки для устройства стяжки под основания пола.

Стяжка выполняется из цементно-песчаного раствора толщиной 50–70 мм, с армированием стальной сеткой.

Звукоизоляционный материал укладываются в полость между фермами.

Межэтажное перекрытие представляет собой фермы 300 мм высотой. По фермам укладывается профилированный лист с направлением профиля перпендикулярно фермам. Профилированный стальной лист распределяет вертикальные нагрузки, создает жесткий диск перекрытия и служит опалубкой при устройстве стяжки под основания пола. Стяжка выполняется из цементно-песчаного раствора, толщиной слоя 50–70 мм, с армированием стальной сеткой.

Звукоизоляционный материал укладываются в полость между фермами. Предусматривается два варианта заполнения перекрытий: легким пенобетоном либо плитным негорючим утеплителем.

Для прокладки коммуникаций и вентиляции в стенках профиля выполняются технологические отверстия диаметром 120 мм.

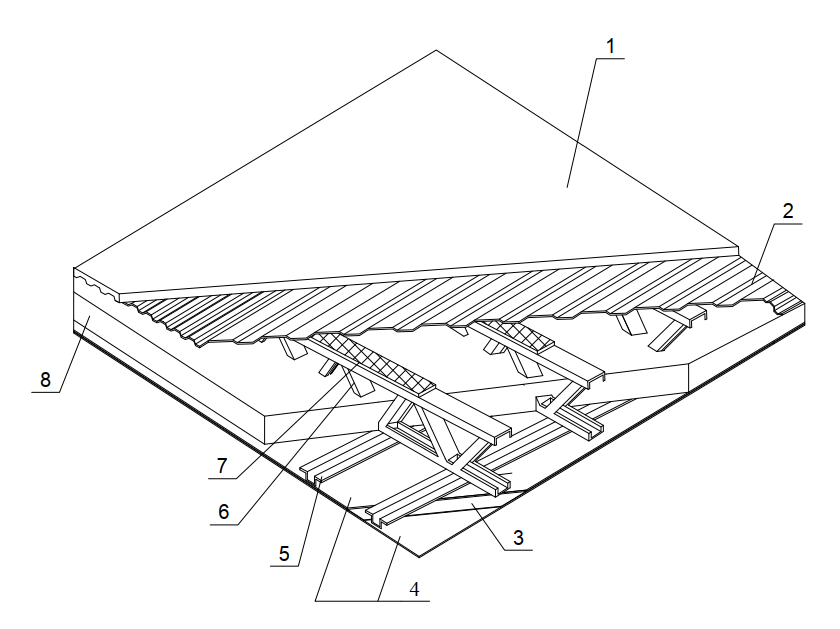

Конструкция междуэтажного перекрытия приведена на рис. 23.

Рис. 23. Конструктивное решение междуэтажного перекрытия в зданиях из ЛСТК: 1 – цементно-песчаная армированная стяжка; 2 – профилированный лист; 3 – пароизоляция; 4 – ГКЛ; 5 – ригель шляпного профиля; 6 – ферма перекрытия из С-образного профиля ЛСТК; 7 – демпферная лента; 8 – звукоизоляционный материал

Стены зданий по технологии ЛСТК представляют собой каркасную панель с утеплителем и двусторонней облицовкой.

Каркас стен ЛСТК состоит из стоечных профилей (термопрофилей во внешних стенах), установленных с шагом 600 мм, сверху и снизу закрепленных в направляющих профилях. Стоечные профили имеют С-образное сечение, а направляющие – П-образное сечение. Сборка стеновых панелей осуществляется на ровной горизонтальной поверхности. Сначала профили раскладываются согласно чертежам собираемой панели и маркировке нанесенной на профили, затем с помощью шуроповерта соединяют саморезами 42 × 16 мм. После проверки контрольных размеров стеновая панель по диагоналям скрепляется монтажной стальной лентой.

Монтажная лента крепится саморезами в каждый пересекаемый ею профиль. Применение стальной монтажной ленты обеспечивает проектную геометрию стеновой панели в процессе установки. Далее собранный металлокаркас стеновой панели устанавливается в предусмотренное проектом место.

В качестве наружной отделки стеновых панелей применяют: облицовочный кирпич, сайдинг, камень, сталь. Устройство вентиляционного зазора между каркасом здания и его отделкой способствует удалению влаги из стен, что защищает стальные панели от скопления конденсата и коррозии.

Высокая технологичность возведения зданий из ЛСТК, малая масса монтируемых конструктивных элементов, отсутствие в технологии так называемых «мокрых» процессов (отделочные работы) позволяют рекомендовать ЛСТК при реконструкции и реставрации зданий и сооружений (рис. 24).

Рис. 24. Реконструкция (надстройка этажей) здания с применением ЛСТК

Технология монтажа металлического каркаса из ЛСТК при реконструкции зданий аналогична возведению новых зданий.

После установки каркаса стен в проектное положение его обшивают негорючими листовыми материалами изнутри и снаружи, а затем утепляют. Рекомендуется применять теплоизоляционный материал плотностью менее 35 кг/м 3 , чтобы утеплитель не давал усадку в процессе эксплуатации.

С использованием каркасной технологии ЛСТК существенно упрощается технология замены совмещенных крыш на скатные. В данном случае устройство новой скатной крыши выполняется до демонтажа существующей. Это позволяет существенно упростить и ускорить производство работ, так как проведение мероприятий по защите эксплуатируемых помещений от протечек от атмосферных осадков во время производство работ не требуется.

Читайте также: