Монтаж металлического каркаса здания

Обновлено: 28.09.2024

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

ПРОИЗВОДСТВО РАБОТ ПО МОНТАЖУ ОДНОЭТАЖНЫХ ПРОМЫШЛЕННЫХ ЗДАНИЙ С МЕТАЛЛИЧЕСКИМ КАРКАСОМ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (именуемая далее по тексту ТТК) - комплексный организационно-технологический документ, разработанный на основе методов научной организации труда для выполнения технологического процесса и определяющий состав производственных операций с применением наиболее современных средств механизации и способов выполнения работ по определённо заданной технологии. ТТК предназначена для использования при разработке Проектов производства работ (ППР) строительными подразделениями.

1.2. В настоящей ТТК приведены указания по организации и технологии производства работ по монтажу одноэтажных промышленных зданий с металлическим каркасом, определен состав производственных операций, требования к контролю качества и приемке работ, плановая трудоемкость работ, трудовые, производственные и материальные ресурсы, мероприятия по промышленной безопасности и охране труда.

1.3. Нормативной базой для разработки технологической карты являются:

- строительные нормы и правила (СНиП, СН, СП);

- заводские инструкции и технические условия (ТУ);

- нормы и расценки на строительно-монтажных работы (ГЭСН-2001 ЕНиР);

- производственные нормы расхода материалов (НПРМ);

- местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

1.4. Цель создания ТТК - описание решений по организации и технологии производства работ по монтажу одноэтажных промышленных зданий с металлическим каркасом с целью обеспечения их высокого качества, а также:

- снижение себестоимости работ;

- сокращение продолжительности строительства;

- обеспечение безопасности выполняемых работ;

- организации ритмичной работы;

- рациональное использование трудовых ресурсов и машин;

- унификации технологических решений.

1.5. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ по монтажу одноэтажных промышленных зданий с металлическим каркасом.

Конструктивные особенности их выполнения решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ.

РТК рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации.

1.6. ТТК можно привязать к конкретному объекту и условиям строительства. Этот процесс состоит в уточнении объемов работ, средств механизации, потребности в трудовых и материально-технических ресурсах.

Порядок привязки ТТК к местным условиям:

- рассмотрение материалов карты и выбор искомого варианта;

- проверка соответствия исходных данных (объемов работ, норм времени, марок и типов механизмов, применяемых строительных материалов, состава звена рабочих) принятому варианту;

- корректировка объемов работ в соответствии с избранным вариантом производства работ и конкретным проектным решением;

- пересчёт калькуляции, технико-экономических показателей, потребности в машинах, механизмах, инструментах и материально-технических ресурсах применительно к избранному варианту;

- оформление графической части с конкретной привязкой механизмов, оборудования и приспособлений в соответствии с их фактическими габаритами.

1.7. Типовая технологическая карта разработана для инженерно-технических работников (производителей работ, мастеров, бригадиров) и рабочих, выполняющих работы в III-й температурной зоне, с целью ознакомления (обучения) их с правилами производства работ по монтажу одноэтажных промышленных зданий с металлическим каркасом, с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ.

Технологическая карта разработана на следующие объёмы работ:

- 50,0 тонн.

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на комплекс работ по монтажу одноэтажных промышленных зданий с металлическим каркасом.

2.2. Работы по монтажу одноэтажных промышленных зданий с металлическим каркасом выполняются механизированным отрядом в одну смену, продолжительность рабочего времени в течение смены составляет:

2.3. В состав работ, последовательно выполняемых при монтаже одноэтажных промышленных зданий с металлическим каркасом, входят следующие технологические операции:

- геодезическая разбивка местоположения конструкций;

- подготовительные процессы (обустраивание конструкций монтажными лестницами и подмостями);

- строповка и расстроповка конструкций;

- подъём, наводка и установка конструкций на опоры;

- выверка и временное закрепление конструкций;

- выверка и постоянное закрепление конструкций в проектном положении.

2.4. Технологической картой предусмотрено выполнение работ комплексным механизированным звеном в составе: передвижная бензиновая электростанция Honda ET12000 (3-фазная 380/220 В, N=11 кВт, m=150 кг); седельный тягач КамАЗ-54115-15 с бортовым полуприцепом СЗАП-93271 (грузоподъемность Q=25,0 т); сварочный генератор (Honda) EVROPOWER ЕР-200Х2 (однопостовый, бензиновый, Р=200 А, Н=230 В, вес m=90 кг); автомобильный стреловой кран КС-45717 (грузоподъемность Q=25,0 т); автогидроподъемник Урал 4320-41 (АГП-18.04) (высота подъема Н=18 м); передвижной компрессор фирмы Atlas Copco XAS 97 Dd (подача сжатого воздуха 5,3 м/час, рабочее давление Р=0,7 МПа, масса m=940 кг).

Рис.1. Грузовые характеристики автомобильного стрелового крана КС-45717

Рис.2. Седельный тягач КамАЗ-54115-15 + полуприцеп СЗАП-93271

Рис.3. Электростанция Honda ET12000

Рис.4. Генератор EVROPOWER ЕР-200Х2

Рис.5. Компрессор Atlas Copco XAS 97 Dd

Рис.6. Автогидроподъемник АГП-18.04

2.5. Работы по монтажу одноэтажных промышленных зданий с металлическим каркасом следует выполнять, руководствуясь требованиями следующих нормативных документов:

- СНиП 3.01.03-84. Геодезические работы в строительстве;

- Пособие к СНиП 3.01.03-84. Производство геодезических работ в строительстве;

- СНиП 3.03.01-87. Несущие и ограждающие конструкции;

- СНиП II-90-81. Производственные здания промышленных предприятий;

- СТО НОСТРОЙ 2.33.14-2011. Организация строительного производства. Общие положения;

- СТО НОСТРОЙ 2.33.51-2011. Организация строительного производства. Подготовка и производство строительно-монтажных работ;

- СТО НОСТРОЙ 2.10.76-2012. Строительные конструкции металлические. Болтовые соединения. Правила и контроль монтажа, требования к результатам работ;

- СТО НОСТРОЙ 2.10.64-2012. Сварочные работы Правила и контроль монтажа, требования к результатам работ;

- СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования;

- СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство;

- РД 11-02-2006. Требования к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения;

- РД 11-05-2007. Порядок ведения общего и (или) специального журнала учета выполнения работ при строительстве, реконструкции, капитальном ремонте объектов капитального строительства.

III. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

3.1. В соответствии с СП 48.13330.2001 "СНиП 12-01-2004 Организация строительства. Актуализированная редакция" до начала выполнения строительно-монтажных работ на объекте Подрядчик обязан в установленном порядке получить у Заказчика проектную документацию и разрешение (ордер) на выполнение строительно-монтажных работ. Выполнение работ без разрешения (ордера) запрещается.

3.2. До начала производства работ по монтажу одноэтажных промышленных зданий с металлическим каркасом необходимо провести комплекс организационно-технических мероприятий, в том числе:

- разработать РТК или ППР на монтаж одноэтажных промышленных зданий с металлическим каркасом и согласовать со всеми субподрядными организациями и поставщиками;

- назначить лиц, ответственных за безопасное производство работ, а также их контроль и качество выполнения;

- провести инструктаж членов бригады по технике безопасности;

- установить временные инвентарные бытовые помещения для хранения строительных материалов, инструмента, инвентаря, обогрева рабочих, приёма пищи, сушки и хранения рабочей одежды, санузлов и т.п.;

- обеспечить участок утвержденной к производству работ рабочей документацией;

- подготовить к производству работ машины, механизмы и оборудование и доставить их на объект;

- обеспечить рабочих ручными машинами, инструментами и средствами индивидуальной защиты;

- обеспечить строительную площадку противопожарным инвентарем и средствами сигнализации;

- подготовить места для складирования строительных материалов, изделий и конструкций;

- оградить строительную площадку и выставить предупредительные знаки, освещенные в ночное время;

- обеспечить связь для оперативно-диспетчерского управления производством работ;

- доставить в зону работ необходимые материалы, приспособления, инвентарь, инструменты и средства для безопасного производства работ;

- проверить сертификаты качества, паспорта и комплектность металлоконструкции и крепежных материалов;

Монтаж металлического каркаса здания

Методическая документация в строительстве

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

МОНТАЖ СТАЛЬНОГО КАРКАСА ПРОИЗВОДСТВЕННЫХ ЗДАНИЙ

В документе приведена типовая технологическая карта на монтаж стального каркаса производственных зданий.

В соответствии со структурой и содержанием технологической карты по МДС 12-29.2006 приводятся решения по организации и технологии монтажных работ, правила и приемы выполнения технологических операций, нормы и процедуры оценки качества работ, потребность в средствах механизации.

Типовая технологическая карта может быть использована непосредственно или послужить основой для составления индивидуальных технологических карт на монтаж стального каркаса производственных зданий с учетом местных условий.

Документ предназначен для проектных организаций, разрабатывающих технологические карты производства работ, и строительно-монтажных организаций, выполняющих работы по монтажу стальных конструкций.

Разработана сотрудниками ''Центрального научно-исследовательского и проектно-экспериментального института организации, механизации и технической помощи строительству'' (Отв. исполнитель - Корытов Ю.А.).

ВВЕДЕНИЕ

Технологическая карта наряду с проектом производства работ является основным организационно-технологическим документом в производстве строительных работ.

Технологическая карта на монтаж стального каркаса производственных зданий, типовыми элементами которого служат колонны, балки и прогоны (фермы), содержит комплекс мероприятий по организации труда с наиболее эффективным использованием средств механизации, технологической оснастки, инструмента и приспособлений. В технологическую карту включены наиболее прогрессивные и рациональные способы монтажа, обеспечивающие безопасность для работающих и окружающей среды, способствующие сокращению сроков и улучшению качества работ, снижению их себестоимости.

Наличие технологической карты и использование ее при выполнении монтажных работ подтверждает готовность строительной организации к выполнению этих работ, во многом предопределяет конкурентоспособность строительной организации.

Технологическая карта может быть использована при лицензировании строительной организации, при сертификации системы качества и строительной продукции - в качестве стандарта предприятия.

Настоящий документ разработан с учетом рекомендаций МДС 12-29.2006 по составлению технологических карт: по составу и содержанию их разделов, а также по изложению и оформлению.

После корректировки типовая технологическая карта может быть использована непосредственно или послужить основой для составления индивидуальной карты, с учетом местных условий.

В документе учтены результаты работ ЦНИИОМТП и других институтов в отрасли в области монтажа стальных конструкций.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта предназначена для выполнения работ по монтажу стального каркаса производственных зданий.

Типовая технологическая карта может быть применена при новом строительстве, а также при реконструкции или ремонте существующих производственных зданий.

Типовая технологическая карта может быть использована непосредственно, а также послужить основой для составления индивидуальной технологической карты для конкретного здания, с учетом местных условий.

2. ОБЩИЕ ПОЛОЖЕНИЯ

Настоящая типовая технологическая карта составлена на монтаж типового стального каркаса производственных зданий, состоящего из колонн, балок и прогонов (ферм).

По настоящей технологической карте возводится здание с габаритными размерами 64х29 м. Здание - двухэтажное с антресолью и подземным этажом под частью здания. Общая площадь здания - 4 тыс. м, строительный объем - 22 тыс. м, в том числе подземного этажа - 3 тыс. м. Верхняя отметка кровли относительно уровня земли - 8 м.

Каркас здания - из стального проката, двутавра с параллельными гранями полок: колонны из двутавров N 25 и N 35, балки из двутавров N 60, N 55, N 35 и N 20. Перекрытия - монолитный железобетон по металлическим прогонам.

По настоящей технологической карте монтаж стального каркаса осуществляется с применением ручной дуговой сварки. Сварные швы выполняются электродуговой сваркой, электродами Э42А, Э50А, Э55А.

Технологическую карту следует использовать вместе с рабочими чертежами на стальной каркас здания.

При разработке технологической карты использованы следующие нормативно- технические документы.

Монтаж одноэтажных промышленных зданий

Возведение одноэтажных промышленных зданий выполняется, как правило, двумя технологическими потками. Первый – это монтаж конструкций несущего каркаса: колонны, подкрановые балки, несущие конструкции покрытия (фермы, балки), плиты покрытия. Второй – монтаж стенового ограждения.

В зависимости от последовательности монтажа отдельных конструкций несущего каркаса различают следующие методы монтажа:

- раздельный (дифференцированный) метод монтажа, который предусматривает последовательную установку, временное и окончательное закрепление всех конструктивных однотипных элементов в пределах захватки и только после этого монтаж конструкций другого типа. Например, сначала монтируют колонны на всей захватке, подкрановые балки, затем – балки (фермы), после этого – элементы покрытия;

- комплексный метод монтажа предусматривает установку и окончательное закрепление всех конструктивных элементов одной ячейки здания, образующих жесткую устойчивую систему – «ядро жесткости». То есть вначале устанавливают четыре колонны, затем две подкрановые балки, после этого – две фермы (балки) и в последнюю очередь – плиты покрытия (перекрытия). Эффективное применение этого метода монтажа возможно при использовании быстротвердеющих цементов (глиноземистого, магнезиального) для бетонной смеси, используемой для стыка соединения колонны с фундаментом стаканного типа. Стоимость быстротвердеющих цементов почти в четыре раза выше стоимости портладцемента. Однако учитывая, что требуемый набор прочности бетонной смеси на быстротвердеющих цементах не превышает 4–6 часов, а на замоноличивание стыков расход цемента небольшой, применение глиноземистого и магнезиального цементов можно считать экономически оправданным.

- комбинированный (смешанный) метод монтажа представляет собой сочетание раздельного и комплексного методов. Отдельным монтажным потоком устанавливают все колонны на захватке, а затем с учетом обеспечения безопасных условий труда осуществляется монтаж всех остальных конструкций комплексным методом. Этот метод монтажа наиболее эффективен, так как при минимальном количестве монтажных стоянок крана обеспечивает ритмичную работу полного монтажного потока. При данном методе возведение несущего каркаса промышленного здания начинают с монтажа всех колонн на захватке.

Монтаж колонн включает приемку фундаментов (проверку их размеров, положение закладных деталей) с геодезической проверкой положения их осей и высотных отметок дна стакана.

По четырем граням подколонника сверху его краской наносят осевые риски. На колоннах осевые риски наносятся на заводе изготовители. На колонны высотой более 12 м закрепляют хомуты или струбцины для их временного крепления. Колонны предварительно раскладывают у мест монтажа. При использовании самоходных стреловых кранов колонны располагают опорной частью ближе к фундаменту, оголовок направляют в пролет по ходу монтажа. Места строповки колонн должны быть доступны для ведения работ.

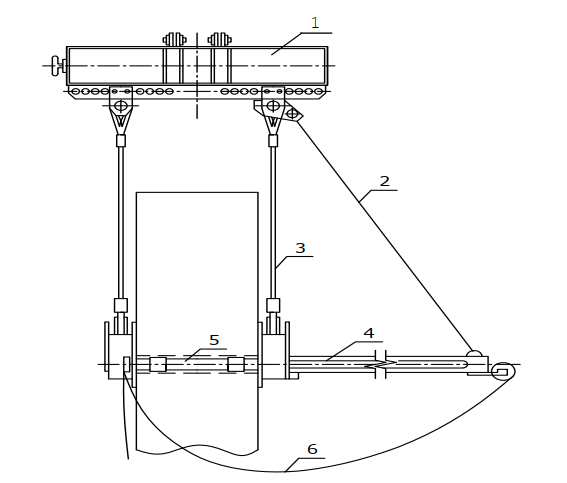

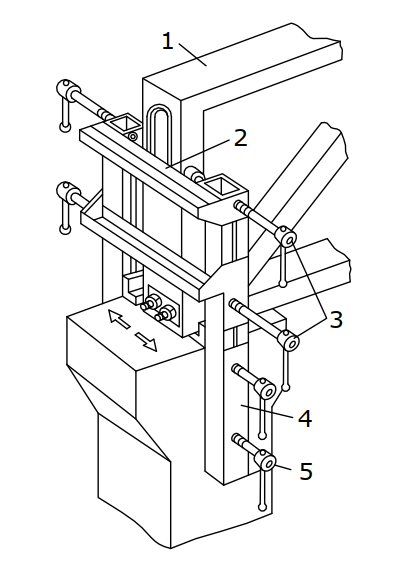

Строповку колонн выполняют с помощью универсальных и траверсных стропов, строп-захватов, захватов или полуавтоматических захватов. Строповку колонн универсальными стропами или стропзахватами производят в обхват. Траверсные стропы и захваты крепят с помощью круглого стержня (пальца), пропущенного через отверстие, оставленное в колонне при ее изготовлении. Недостаток строповки с помощью универсальных стропов (обычных захватов) состоит в том, что при расстроповке монтажник должен подниматься на устанавливаемую колонну. Чтобы избежать этого, применяют захваты, позволяющие выполнять расстроповку с земли (рис. 5).

Рис. 5. Захват для монтажа железобетонных колонн: 1 – универсальная траверса; 2 – натяжная цепь; 3 – несущий канат; 4 – направляющий штырь; 5 – несущий палец; 6 – расстроповочный канат

Траверсы и захваты подвешивают к крюку крана за проушины или кольца (иногда при помощи стальных канатов).

Установку колонн в проектное положение осуществляет звено монтажников в составе шести человек: 5-го разряда – 1 человек; 4-го разряда – 1 человек; 3-го разряда – 2 человека; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

До начала монтажа колонн проводят работы по выведению отметок дна стакана фундаментов под проектную отметку. Решается это задача за счет слоя мелкозернистой бетонной смеси, уложенной на дно стакана фундамента. Для облегчения установки опорной части колонны в проектное положение в стакане фундамента в свежеуложенном слое мелкозернистой бетонной смеси рекомендуется выполнить углубление («слепок»), соответствующее геометрическим размерам поперечного сечения опорной части колонны. Для устройства «слепка» используются, как правило, шаблоны, выполненные из легких сплавов металлов.

Способ монтажа колонн выбирают в зависимости от их высоты и массы. Колонны легкого типа высотой до 10 метров, как правило, монтируют «на весу» (рис. 6) или «поворотом». Способ монтажа колонн способом «на весу» более предпочтителен, так как он не связан с дополнительными подготовительными операциями при складировании колонн и гарантирует сохранность тела фундамента.

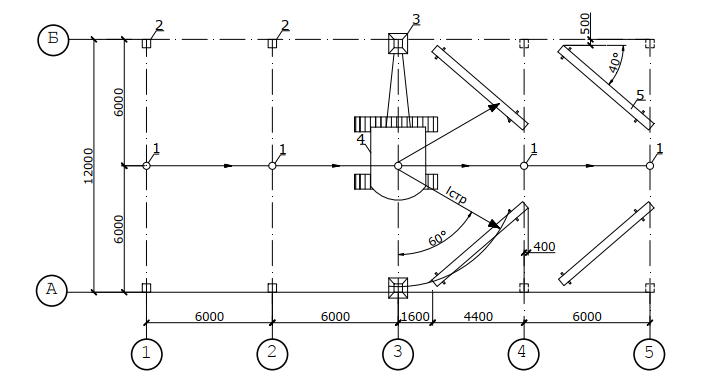

Рис. 6. Технологическая схема монтажа колонн способом «на весу»: 1 – стоянки гусеничного крана; 2 – смонтированные колонны; 3 – кондуктор; 4 – гусеничный кран; 5 – колонны, подготовленные к монтажу

Тяжелые высокие колонны поднимают и переводят в проектное положение способом «скольжения» (рис. 7).

Рис. 7. Технологическая схема монтажа колонн способом «скольжения»: 1 – стоянка гусеничного крана; 2 – кондуктор; 3 – колонны, подготовленные к монтажу; 4 – тележка; 5 – подкладки

Поднятые краном колонны опускают в стакан фундамента, совмещая осевые риски в нижней части колонн с осевыми рисками на фундаменте. Затем проверяют вертикальность колонн с помощью двух теодолитов. Для лучшего ориентирования при установке колонн стреловыми кранами используют жесткие манипуляторы, устанавливаемые у шарнира пяты стрелы. Фиксация проектного положения, выверка и временное закрепление колонн в стаканах фундаментов осуществляется расклиниванием.

Для расклинивания рекомендуется применять клинья, изготовленные из бетона или металла. Такие клинья можно оставлять после завершения замоноличивания стыка колонн с фундаментом. Клинья, выполненные из древесины, необходимо демонтировать после набора бетоном в стыке требуемой прочности.

Для колонн поперечным сечением до 400 × 400 мм устанавливается по одному клину с каждой стороны колонны, при большем сечении – по два клина с каждой стороны.

При монтаже легких и средней массивности колонн целесообразно использовать одиночные или групповые кондукторы, что позволяет существенно снизить монтажный цикл и повысить точность установки элементов.

Колонны высотой 12–18 м закрепляют дополнительно к кондукторам, расчалками, связями-распорками. Верхние концы расчалок крепят к хомуту, установленному на колонне выше центра ее тяжести. Средства временного крепления колонн, рассчитывают с коэффициентом запаса не менее 3. Демонтируют их после окончательного закрепления колонн и достижения бетоном стыка прочности не менее 70 % проектного значения.

Монтаж подкрановых балок на захватке начинают после того, как прочность бетона в стыках колонн с фундаментом достигнет не менее 75 % от проектного значения.

Монтажу подкрановых балок предшествуют следующие подготовительные работы.

С помощью нивелира выполняется проверка отметок опорных площадок (консолей колонн). Для обеспечения проектного монтажного горизонта подкрановых балок выполняется приварка металлических пластин к закладным деталям консолей колонн. На каждой подкрановой балке, вблизи от опоры конструкции, закрепляют пеньковые канаты (оттяжки).

Установку подкрановых балок в проектное положение осуществляет звено монтажников в составе: 5-го разряда – 1 человек; 4-го разряда – 1 человек; 3-го разряда – 2 человека; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

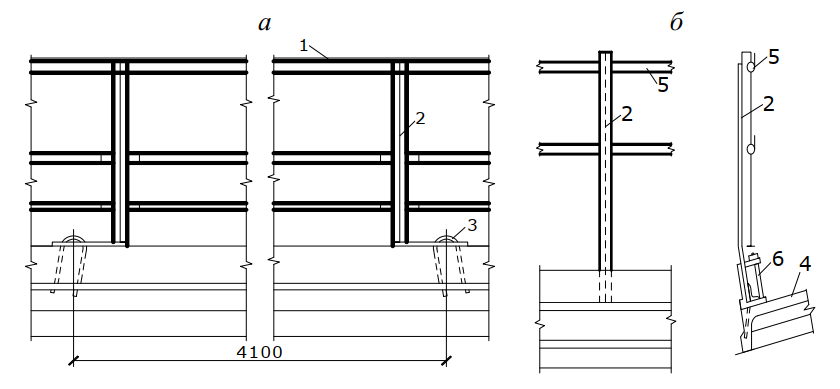

Раскладку балок перед подъемом при монтаже стреловыми кранами осуществляют параллельно оси колонн. Балку при подъеме удерживают от раскачивания оттяжками из пенькового каната и разворачивают в нужном направлении. Монтаж железобетонных подкрановых балок выполняется методом поворота стрелы крана или изменением вылета стрелы (рис. 8).

Балки устанавливают по осевым рискам, нанесенным на консоли колонн. Выполняют временное закрепление торцов подкрановых балок на консолях колонн. После временного закрепления подкрановых балок в пределах одного пролета или температурного блока осуществляют геодезическую проверку в плане и по высоте. Затем выполняют сварку закладных деталей подкрановых балок и консолей колонн.

Рис. 8. Технологические схемы монтажа подкрановых балок: а – поворотом стрелы крана; б – изменением вылета стрелы; 1 – стоянки гусеничного крана; 2 – смонтированные подкрановые балки; 3 – монтируемая подкрановая балка; 4 – подкрановые балки, подготовленные к монтажу; 5 – приставная лестница-площадка; К-1 – смонтированная колонна; L = 5 м, L = 6,5 м – вылеты стрелы крана

После окончательной выверки подкрановых балок составляют исполнительную схему, на которой отмечают геодезическое положение монтируемых элементов. Эти данные необходимы при установке рельсового пути.

Монтаж несущих конструкций покрытия может выполняться с предварительной раскладкой конструкций у мест монтажа или непосредственно с транспортных средств – то есть с «колес».

Раскладку ферм и балок производят вдоль пролета таким образом, чтобы кран с монтажной стоянки мог устанавливать их в проектное положение без изменения вылета стрелы (см. рис. 8). Для обеспечения устойчивости монтируемых элементов их складируют в специальных кассетах.

До начала монтажа балок и ферм покрытия на захватке должны быть полностью завершены работы по установке колонн. Бетон в стыках колонн с фундаментом должен набрать прочность не менее 75 % от проектного значения.

Работы по установке несущих конструкций покрытия в проектное положение осуществляет звено монтажников в составе:

- 6-го разряда – 1 человек;

- 5-го разряда – 1 человек;

- 4-го разряда – 1 человек;

- 3-го разряда – 1 человек;

- 2-го разряда – 1 человек;

- машинист крана 6-го разряда – 1 человек.

Монтажу несущих конструкций покрытия предшествуют следующие подготовительные работы.

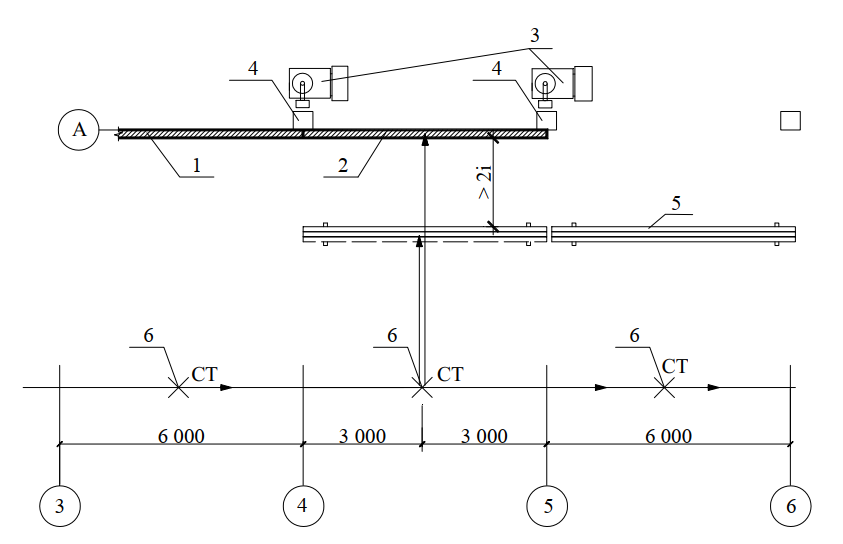

Для выверки и временного закрепления ферм (балок) на колоннах устанавливают необходимые средства подмащивания, обеспечивающие безопасные условия труда монтажников. С помощью нивелира выполняется проверка отметок опорных площадок (оголовка колонн). Для обеспечения проектного монтажного горизонта несущих конструкций покрытия выполняется приварка металлических пластин к закладным деталям оголовка колонн. На каждой балке (ферме) покрытия, у опоры конструкции, закрепляют пеньковые канаты (оттяжки). Для временного закрепления ферм (балок) в проектном положении до монтажа на них закрепляют стальные канаты (расчалки) и связи-распорки. Для балок пролетом до 18 м применяют две связи-распорки, для ферм пролетом 24 и 30 м – три связираспорки. При шаге несущих конструкций покрытия 6 м связь-распорка выполняется из труб, при шаге 12 м – в виде решетчатого прогона из легких сплавов. Распорки прикрепляют к верхнему поясу конструкции на земле, до ее подъема. К свободному концу распорки прикрепляют пеньковый канат, при помощи которого ее поднимают для присоединения к струбцине, установленной на вновь монтируемой ферме (балке). Снимают распорки только после окончательного закрепления ферм (балок) и укладки плит покрытия.

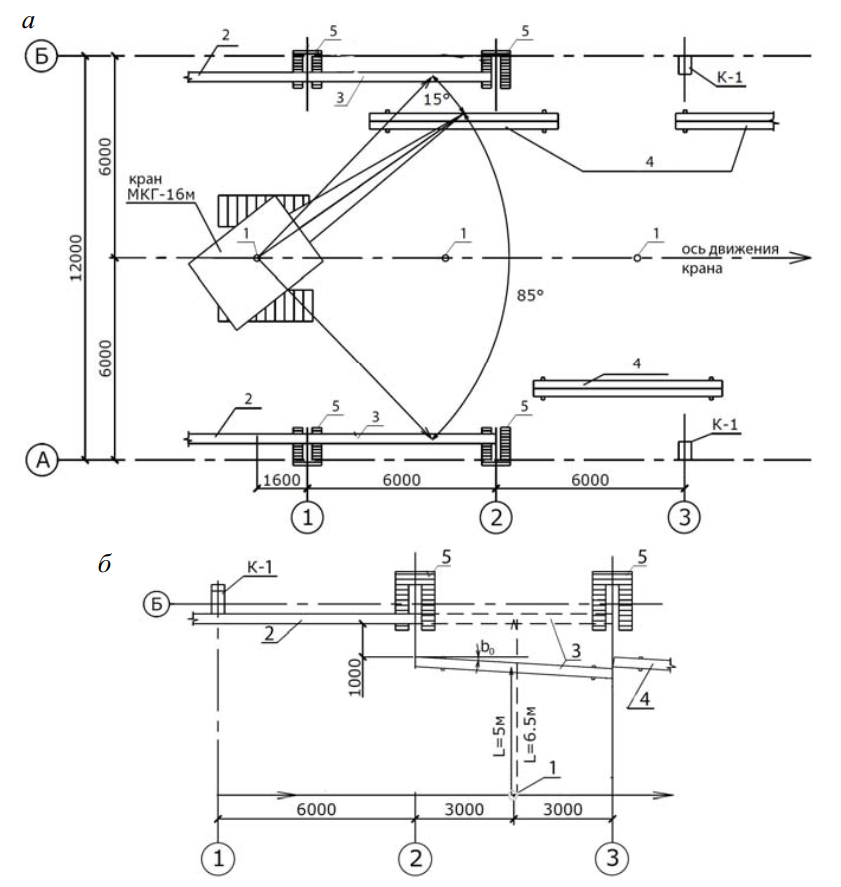

Рис. 9. Технологическая схема монтажа конструкций покрытия и плит покрытия: 1 – смонтированные плиты покрытия; 2 – складированные плиты покрытия; 3 – смонтированные колонны; 4 – временное ограждение; 5 – связи-распорки; 6 – складированные фермы; 7 – смонтированные фермы; 8 – стоянки гусеничного крана; 9 – гусеничный кран; 10 – приставная лестница-площадка

После подъема, установки и выверки первую ферму (балку) раскрепляют расчалками (стальными канатами). Затем устанавливают вторую конструкцию покрытия и раскрепляют ее с помощью связейраспорок с первой (рис. 9). После установки связей-распорок и закрепления второй фермы в проектное положение расчалки, установленные на первой ферме (балки), демонтируются. Затем производят монтаж плит покрытия на ячейке.

Выверка, выведение балок (ферм) на опоре в проектное положение и временное их закрепление осуществляются с использованием специального кондуктора (рис. 10).

Рис. 10. Кондуктор для выверки и временного закрепления на опоре ферм (балок) покрытия в проектное положение: 1 – ферма (балка); 2 – связь; 3 – регулировочные винты; 4 – обойма кондуктора; 5 – зажимной винт

При монтаже ферм (балок) на отметках более 14 м рекомендуется использовать передвижные и самоходные телескопические и шарнирные вышки и подъемники, которые обеспечивают удобные и безопасные условия работы монтажников на высоте.

Монтаж плит покрытия для обеспечения жесткости покрытия ячейки ведется сразу после работ по установке и постоянному закреплению на опорах несущих конструкций покрытия ячейки. Для первой ячейки – это две фермы (балки), для последующих ячеек – после установки одной несущей конструкции.

Плиты покрытия рекомендуется устанавливать по двум схемам:

- продольной, когда плиты монтируют краном, перемещающимся вдоль пролета;

- поперечной, когда кран движется поперек пролета.

На практике, как правило, применяют продольную схему монтажа с использованием самоходных кранов оборудованных гуськом.

Плиты покрытия перед монтажом укладываются в штабеля высотой до 2,5 м или монтируют непосредственно «с колес».

Для строповки плит покрытия (перекрытия) размерами в плане до 6 × 1,5 м применяют четырехветвевые стропы. Строповка плит покрытия (перекрытия) размерами в плане более 6 × 1,5 м выполняется с помощью траверс.

Для безопасной работы на высоте перед подъемом плиты снабжают временным инвентарным ограждением. Перед подъемом их крепят к плитам за монтажные петли клиньями (рис. 11, а) или с помощью специальных болтов (рис. 11, б). Это ограждение остается на весь период работы по устройству крыши.

Рис. 11. Временное ограждение по плитам покрытия (перекрытия): а – с закреплением к плитам клиньями; б – с закреплением к плитам болтами; 1 – перила; 2 – стойка; 3 – клин; 4 – железобетонная плита; 5 – тросовое ограждение; 6 – болтовой элемент крепления

Работы по укладке плит покрытия в проектное положение осуществляет звено монтажников в составе: 4-го разряда – 1 человек; 3-го разряда – 2 человека; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

При монтаже первой плиты покрытия монтажники находятся на автовышках или подъемниках. Вторую и последующие плиты покрытия монтируют с уже смонтированных плит. Для обеспечения постоянного зазора между плитами, необходимого для устройства шва, при монтаже применяют ломики-шаблоны.

При бесфонарной конструкции кровли плиты покрытия рекомендуется укладывать от одного конца фермы (балки) к другому, начиная со стороны ранее смонтированного пролета, при наличии фонарей – от концов ферм (балок) к середине пролета. Закладные детали каждой плиты в трех углах опирания необходимо приварить к закладным деталям верхнего пояса фермы (балки). Технологическая схема монтажа плит покрытия дана на рис. 9.

Монтаж стенового ограждения выполняются отдельным потоком после окончания монтажа несущего каркаса здания или захватки. Работы по установке панелей стен в проектное положение осуществляет звено монтажников в составе: 5-го разряда – 1 человек; 4-го разряда – 1 человек; 3-го разряда – 1 человек; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

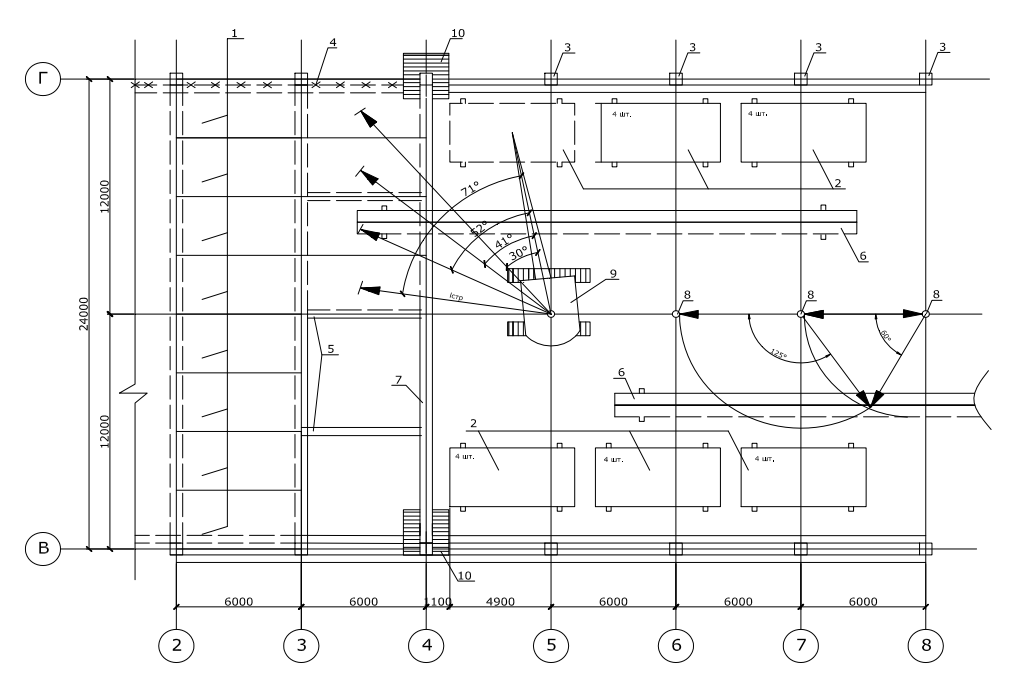

Стеновые железобетонные панели располагают на монтажной площадке по контуру сооружения в вертикальном положении в кассетах (рис. 12). Перед строповкой должны быть проверены строповочные детали и очищены от наплывов бетона закладные части.

Стропят панели в двух точках за заделанные в них петли или строповочные отверстия с применением траверсы или двухветвевым стропом в зависимости от требований ППР. Панели устанавливают на раствор по маякам или уложенный герметик. После выверки положения панели до расстроповки ее следует закрепить в соответствии с требованиями проекта производства работ.

Панели обычно устанавливают горизонтальными рядами в пределах одного монтажного пролета. При установке необходимо следить за правильностью положения панелей по вертикали и горизонтали. Подъем и установку производят монтажным краном, передвигающимся снаружи вдоль здания. Узлы закрепления панелей к колоннам находятся внутри здания, и монтажники должны иметь возможность в безопасных условиях после выверки панели закрепить ее. Крепление осуществляют обычно на сварке. Закрепляют сначала верхние узлы, а затем, если они есть, нижние. Окончательную заделку горизонтальных и вертикальных швов выполняют после окончания монтажа всех панелей по высоте. Монтаж стенового ограждения ведут в основном самоходными стреловыми кранами.

Наиболее сложный вопрос в организации работ по монтажу стен промышленных зданий – это выбор средств подмащивания (подмостей) для обеспечения рабочего места монтажников на высоте. От подмостей требуется большая мобильность, так как на монтаж одной стеновой панели затрачивается немного времени. Учитывая, что во время производства работ монтажники должны находиться внутри здания, целесообразно использовать передвижные подмости типа ПВС переменной высоты или автогидроподъемники типа АГП с высотой подъема 12, 18 и 24 м.

Схема организации производства работ при монтаже стеновых панелей приведена на рис. 12.

Рис. 12. Технологическая схема монтажа стеновых панелей: 1 – смонтированная стеновая панель; 2 – монтируемая стеновая панель; 3 – автовышка; 4 – колонна; 5 – стеновые панели, складированные в кассетах; 6 – стоянки самоходного крана

Герметизацию и заделку стыков в стеновых панелях выполняют с люлек, подвешиваемых с внутренней стороны здания на специальных консолях, фиксируемых к покрытию здания.

Устройство металлического каркаса

В настоящее время в строительстве широко распространены различные металлоконструкции. Они долговечны, легковозводимы, экономичны и имеют высокие эксплуатационные качества. Устройство металлического каркаса, его универсальность и совместимость со многими другими материалами, например, стеклом или гипсокартоном, дает возможность применения подобных конструкций в самых различных сферах.

Разновидности и устройство металлического каркаса

Существует несколько видов металлокаркаса, каждый из которых применяется в определенном направлении строительства:

1. Металлокаркасы для быстровозводимых конструкций.

Металлокаркасы широко применяются при строительстве быстровозводимых зданий, к которым относят склады, ангары, отдельно стоящие торговые павильоны и кафе. Такие каркасы, как правило, поставляются в виде набора стандартных деталей, имеющих удобные для складирования и транспортировки размеры. На месте из этих деталей достаточно просто монтируется основа нужного здания.

По способу монтажа сборные металлические каркасы классифицируют на стационарные и мобильные конструкции.

- Стационарные. Конструкции, собираемые из деталей такого набора, прочны, надежны и долговечны. Так как их используют постоянно, то они капитально вмонтированы в фундамент. Детали каркаса изготовлены из качественного дорогого металла, имеющего длительный срок службы.

- Мобильные. Устройство сборных металлических каркасов этого типа предполагает возможность их многократного монтажа и демонтажа, поэтому они должны легко собираться и разбираться. Детали этих конструкций достаточно легкие, компактные и устойчивые к внешним воздействиям. Такие каркасы оптимальны для летних кафе, садовых павильонов, временных беседок и т. д.

2. Несущие металлокаркасы зданий.

Каркас – это несущая основа любого здания. В современных строительных технологиях, как правило, используют металлический каркас, в основе устройства которого металлические вертикальные стойки и горизонтальные перекладины – ригели. Они присоединяются друг к другу при помощи сварки и болтов, в результате чего получаются поперечные рамы, к которым крепится система растяжек, придающая прочность возводимому зданию.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Вся конструкция из стоек и рам устанавливается на фундамент. Когда основа каркаса здания смонтирована, начинается монтаж кровельных и стеновых прогонов. Полностью готовый металлический каркас облицовывается кирпичом, железобетоном или другим подходящим материалом. Совершенно ясно, что от качества установки конструкции напрямую зависит прочность, надежность и долговечность всего здания.

3. Арматурные металлокаркасы.

Каркас из арматуры является основой любого железобетонного изделия. Арматура служит для усиления несущей способности элементов здания, повышения прочности и устойчивости к разного рода воздействиям. Материалом арматуры чаще всего бывает металл. От качества каркаса из арматуры зависит долговечность возводимого здания.

По устройству металлические армокаркасы бывают сварными, линейными или объемными.

- Сварные. Продольно и поперечно направленные стержни металлической арматуры в местах пересечения между собой свариваются, образуя жесткий каркас, впоследствии заливаемый бетоном.

- Линейные. Их используют для армирования стен, потолков, стяжек для полов. Поверхности, армированные такими каркасами, необязательно должны быть плоскими. Часто это изогнутые, цилиндрические и прочие элементы с малой площадью поперечного сечения.

- Объемные. Это полностью трехразмерные конструкции. Формируются они из предварительно изготовленных металлических решеток.

4. Металлокаркасы для лестничных пролетов.

Такое исполнение лестницы отличается прочностью и долговечностью. Как правило, сначала конструкция монтируется, затем ее облицовывают. В качестве облицовки используют разнообразный материал: металл, дерево, камень и т. д.

Металлический каркас не только придает лестнице прочность и долговечность, но и часто является оригинальным дизайнерским ходом.

5. Интерьерные металлокаркасы.

Чаще всего – это металлические каркасы мебели. Скамейки, стулья, столы, кровати и т. д. Плюсом такой мебели является ее долговечность. Изделия, основой которых является металлокаркас, более устойчивы к внешним воздействиям и способно выдержать большие нагрузки.

В массе своей такая мебель не отличается изысканным дизайном. Она находит применение в служебных помещениях. Однако некоторые образцы на основе металлического каркаса, разработанные профессиональными дизайнерами по индивидуальному заказу, могут быть уникальными объектами, способными украсить любой интерьер.

Устройство металлических каркасов также нашло широкое применение в промышленном строительстве. Их применяют при возведении перегородок, сборных потолков и полов. Каркасные конструкции незаменимы при сооружении спортивных и зрелищных арен, оформлении спектаклей и перформанса.

Достоинства и недостатки металлического каркаса

Основным достоинством устройства металлического каркаса при строительстве зданий является сравнительно малая трудоемкость работы. Технология основана на сборке уже готовых элементов, выполненных на заводском конвейере, который обеспечивает точность деталей, их качество и массовость производства.

Детали каркаса крепятся между собой в основном болтами. Крепление болтами – это относительно нетрудоемкая, технологичная операция, позволяющая использовать средства механизации. Кроме того, при монтаже каркаса отсутствуют «мокрые» процессы, имеющие место в строительстве.

Рекомендуем статьи по металлообработке

Поэтому, имея небольшое количество квалифицированных рабочих, обеспечив электроснабжение строительной площадки, без применения тяжелой техники на облегченном фундаменте можно возвести каркас конструкции целого дома всего за 2-3 недели. Меньше, чем при традиционном строительстве, будут и финансовые расходы.

Среди недостатков строений со сборным каркасом из металлического профиля отметим в первую очередь потерю устойчивости конструкции при пожаре. Под действием прямого огня металлокаркас очень быстро теряет устойчивость, что приводит к обрушению всего здания и может стать причиной большого количества жертв. Еще одним недостатком является наличие так называемых «мостиков холода» (металлические детали, контактирующие с внутренней и внешней сторонами стены, способные уводить тепло из помещения наружу).

Устройство каркаса из металлического профиля

Основа каркаса – профиль. Его, как правило, делают из оцинкованной стали. Различают несущий и направляющий профили. Последний формирует плоскости и крепится к несущему.

Все профили различаются своей формой и размерами.

- Несущий профиль марки CD (ПП). Это самые распространенные типы профиля для стоек и потолка. Самый популярный размер для потолка и стен – CD-60 (ПП-60). Он прочен, имеет невысокую погонную массу и легко гнется, что необходимо при сборке многоуровневых потолков. Стандартные размеры составляют от 2,75 м до 4,5 м с поперечным сечением 60 на 27 мм.

- Арочный. Довольно дорогой профиль, используемый при формировании сложных фигурных конструкций. Его легко гнуть руками. Типоразмеры те же, что и у профиля, описанного выше.

- Направляющий из металла UD (ПН). Устройство этого вида металлического профиля «заточено» под монтаж гипсокартона. Размеры профиля UD-27 (ПН-27) с сечением 28х27 мм совпадают с толщиной ГКЛ. Стандартная длина рейки составляет 3 м.

- Профиль марки CW (ПС). Несущий или стоечный металлический профиль для стен, арок и перегородок. Самостоятельно используется редко из-за низкой жесткости. Для ГКЛ рекомендуется CW-50 с размерами сечения – 50х50 мм. Есть аналогичные элементы с большим сечением – CW-75, CW-100 (50х75 мм и 50х100 мм соответственно).

- Направляющий UW (или ПН). Эта марка обычно используется совместно с маркой CW. Самым распространенным размером является UW-50. Его используют для формирования внешних углов. Размер сечения – 50х40 мм. Для сборки каркасов применяют UW-75, UW-100 совместно с CW-75, CW-100.

Толщина металла, из которого сделан профиль, различная. Оптимальная составляет 0,55–0,6 мм.

Из аксессуаров и приспособлений, упрощающих монтаж и увеличивающих прочность сборных металлических каркасов, используют следующие элементы:

- Подвесы. Различают прямой и анкерный. Первый выполнен в виде металлической перфорированной ленты с возможностью продольного сгибания ее в виде буквы «П». Подвес крепится к несущей поверхности дюбелем и рассчитан на нагрузку до 40 кг. Длина такого подвеса составляет от 7,5 до 30 см (наиболее распространенная длина – 12,5 см).

Анкерный или пружинный подвес с тягой используют тогда, когда длины прямого не хватает. Для ее увеличения служит тяга-спица размером от 25 до 100 см. Рассчитан такой подвес на 25 кг нагрузки. Использование этого подвеса упрощает установку потолка в горизонтальной плоскости.

- Соединители несущих профилей. Их можно разделить на продольные, крестообразные, двухуровневые и угловые. Продольные соединители служат для увеличения длины несущего профиля. Крестообразные или одноуровневые («крабы») применяют для крепления реек из металла одного уровня крест-накрест. Их грузоподъемность составляет до 20 кг/м 2 поверхности. Двухуровневые соединители предназначены для связки несущих профилей различных уровней.

При установке металлического каркаса применяют следующий крепеж:

- Дюбели. Обычно применяют такие приспособления из пластмассы двух типоразмеров. Для крепления направляющих – 40 мм, для крепления каркаса второго уровня – 6 мм.

- Саморезы. Служат для соединения элементов каркаса между собой и крепления к ним гипсокартона. Применяют саморезы сверлящие (головка типа буравчик – LB), прокалывающие (головка – LN), диаметром 3,5 мм и длиной 9–16 мм, а также универсальные с пресс-шайбой и острой головкой или тексы с размером 9,5х3,5 мм. Гипсокартон крепят саморезами по металлу TN25 длиной 25 мм и диаметром 3,5 мм с частой резьбой. Для многослойного гипсокартона применяют детали длиной 35 мм.

Сборка металлического каркаса для потолка, стен и устройства перегородок

Перед тем как приступить к работе, проводятся обмеры и расчет. В случае капитального ремонта монтаж нужно начинать с потолка, переходя потом на стены. Разметку потолка начинают с самого его нижнего участка, а стен – с заваленной внутрь комнаты или с откосов окон. Расстояния профилем должно соответствовать размеру листов гипсокартона (40 или 60 см).

Приступать к следующей стене следует только после того, когда полностью будет завершена обшивка предыдущей. При монтаже необходимо сразу же учесть установку светильников, розеток, выключателей, предусмотреть места для прокладки коммуникаций, продумать, как будет установлена теплоизоляция и звукоизоляция. Обычно между каркасом и стеной оставляют свободное пространство около 10 см. Под направляющие подкладывают уплотнительную ленту, промазанную герметиком.

Из инструментов необходимо иметь болгарку, лазерный или строительный (двухметровый) уровень.

В первую очередь с помощью лазерного уровня по всему периметру нанесите линии положения направляющего профиля. При этом следует учесть кривизну потолка, толщину профиля, размеры листа гипсокартона и изоляции.

Затем нарезаются и равномерно, с шагом 50 см, крепятся гвоздями дюбелей сами направляющие. После чего на потолке размечают точки крепления прямых подвесов – несущего профиля. Следует иметь в виду, что расстояние от стены до первого подвеса – 20 см. Остальные ставят с шагом 40–60 см, но не менее одного метра.

Затем готовят несущий профиль. При необходимости его удлиняют с помощью продольного соединителя.

Несущие устанавливаются в следующем порядке: первый ставится в 10 см от стены, второй от него через 40 см, а все остальные с шагом 50 см. Если планируется вешать тяжелые люстры, то шаг снижают на 5 см. На этом этапе важно убедиться, чтобы светильники не попадали на каркас. После проверки на плоскостность подвесы прикручивают к профилям.

Поперечные балки ставят реже и связывают их крабами. Фактическое положение несущего профиля отмечают на стенах, чтобы не промахнуться при последующей установке листов гипсокартона.

Определив заваленную сторону, начинают с нее разметку. В соответствии с разметкой по всему периметру прокладывают и закрепляют направляющий профиль, после чего приступают к монтажу несущих:

- Несущие нарезаем кусками на 1 см короче расстояния между направляющими. Первую вертикаль ставим в 10 см от края стены или в углу, следующие – через каждые 40 или 60 см, в зависимости от требуемой жесткости.

- При помощи саморезов с пресс-шайбой соединяем их.

- И, наконец, крепим подвесы к стене при помощи дюбелей. Делаем это, ориентируясь по предварительно натянутым нитям.

Соединяем подвесы с профилем. В углу профиль крепят к стене уголком, сделанным из куска профиля. Его надрезают по бортику, сгибают под 90°, одним концом крепят к стене, а другим прикручивают к несущему профилю саморезами. Такое устройство обеспечивает более прочное соединение.

В тех случаях, когда высота стен больше длины листа гипсокартона, в местах соединения листов необходимо установить поперечные балки. Так как листы устанавливают в шахматном порядке, то перемычки ставятся сверху или снизу по ширине листа.

На стенах, потолке и полу выполняют разметку под направляющие с учетом ширины перегородки. Далее нарезают или удлиняют профиль до требуемых размеров и приступают к его монтажу. Крепление осуществляется дюбелями. Шаг – 60 см.

После установки направляющих приступают к монтажу вертикальных стоек из несущего профиля. Его также устанавливают с шагом 40 или 60 см в зависимости от требуемой жесткости конструкции. Соединяют с несущим профилем стойки саморезами с каждой стороны в четырех местах или просекателем.

Поперечины из несущего профиля монтируют с таким же шагом. Несущие соединяют при помощи вырезов бортика на поперечинах. Крепят саморезами. Важно учитывать наличие проводки и коммуникаций. Под них делают специальные крепежи. Также внимание уделяется дверным проемам и нишам, если они планируются. Для большей прочности между стенами перегородки устанавливают перемычки, которые выполняют из кусков профиля.

Если выбран рифленый ПС, его не закрепляют. За счет его рифленой поверхности они и самостоятельно удерживаются в покое. Это экономит время монтажа.

Стоимость устройства металлического каркаса

Расценки на установку металлических конструкций зависят от таких факторов, как:

- Площадь постройки. Как правило, существуют скидки на большие объемы работ.

- Вид сооружения и уровень его сложности. Ясно, что уровень требований к холодному складу и к такому же по площади торговому комплексу будет разным. Соответственно, различными будут как затраты на строительство, так и цена на него.

- Ценовая политика компании.

- Вес металлических конструкций. Стоимость здания во многом зависит от общего веса монтируемого каркаса.

- Район. Расходы на доставку оборудования и перевозку рабочих так или иначе связаны с местоположением объекта.

- Состояние инфраструктуры. Дороги, в том числе и свобода проезда к объекту грузового транспорта и техники. Наличие электро- и водоснабжения и возможность к нему подключиться.

- Срочность выполнения. Если работу нужно произвести быстро, то появляется необходимость задействовать дополнительные бригады, увеличить объем используемой спецтехники при выполнении монтажа, ввести посменный график.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: