Нагрев и медленное охлаждение металла

Обновлено: 16.05.2024

Термическая обработка позволяет значительно изменить многие свойства металлов, особенно механические.

В машиностроении термической обработке подвергается более половины объема выпускаемой номенклатуры деталей — от деталей приборов, разнообразных деталей машин до крупных элементов металлургического и энергетического оборудования.

Основными факторами воздействия при термической обработке являются температура и время. Изменяя температуру и скорость нагрева или охлаждения, можно целенаправленно изменять структуру и свойства стали в зависимости от требований, предъявляемых к изделиям. Выбор вида термической обработки определяется характером требуемых структурных изменений в металле.

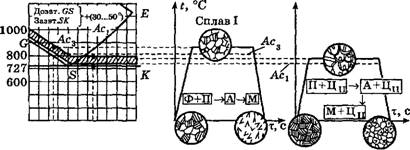

Отжиг сталей

Отжиг является весьма распространенной операцией термической обработки сталей и чугунов. В зависимости от назначения отжига режимы его могут быть различными. При отжиге сталь нагревают ниже или выше температур критических точек, выдерживают при этой температуре и затем медленно охлаждают (обычно вместе с печью). В результате получается стабильная структура. Отжиг применяют для устранения неоднородности микроструктуры литых деталей, для снятия наклепа в материале после прокатки, ковки и других видов обработки, а также для подготовки детали к последующей технологической операции (резанию, закалке и т.д.). Температурные области нагрева для диффузионного, рекристаллизационного отжига и отжига для снятия остаточных напряжений в соответствии с диаграммой состояния Fe-Fe3Cуказаны на рис. 4.1.

Диффузионный отжиг (гомогенизацию) применяют для устранения дендритной ликвации в стальных слитках и отливках. Его также назначают для повышения пластичности и вязкости легированных сталей, что достигается за счет более благоприятного распределения избыточных карбидов в результате их частичного растворения и коагуляции. Схема технологического процесса включает нагрев до температуры примерно 1100 °С, длительную выдержку (в течение 8. 20 ч) и медленное охлаждение. Однако из-за высоких температур гомогенизации происходит рост зерна стали. Для устранения этого недостатка требуется дополнительно проводить полный отжиг или нормализацию.

Рекристаллизационный отжиг применяют для снятия наклепа и повышения пластичности холоднодеформированной стали. Схема технологического процесса включает нагрев до температур, превышающих порог рекристаллизации (650. 760 °С), выдержку в течение 0,5. 1,5 ч и последующее медленное охлаждение. В процессе такого отжига вытянутые в результате деформации зерна феррита становятся равноосными, а также происходит коагуляция и сфероидизация частиц цементита, в результате чего повышается пластичность сталей.

Отжиг для снятия остаточных напряжений применяют для стальных изделий после литья, сварки или механической обработки. Остаточные напряжения возникают из-за неравномерного охлаждения, неоднородности пластической деформации и могут вызывать изменение размеров, коробление изделий в процессе обработки, эксплуатации или хранения. Схема технологического процесса включает нагрев до 160. 700 °С, выдержку в течение 2. 3 ч и последующее медленное охлаждение. Выбор температуры зависит от вида предшествующей обработки: после резания — при 570. 600 °С, сварки — при 650. 700, шлифования — при 160. 180 °С.

Для получения равновесной структуры с целью снижения твердости, повышения пластичности и вязкости стали, улучшения обрабатываемости, измельчения зерен отжиг проводят при температурах выше точек Ас3 или Ас1 и подразделяют на полный, неполный и изотермический.

Полный отжиг применяют для перекристаллизации всей структуры доэвтектоидной стали с целью измельчения зерна ферритной и перлитной составляющих и снятия остаточных напряжений. Схема технологического процесса включает нагрев стальных деталей на 30. 50 °С выше точки Ас3, выдержку при этой температуре и последующее медленное охлаждение вместе с печью (рис. 4.8, а). При этом образуется мелкозернистый аустенит, обусловливающий получение перлита с мелким зерном, что обеспечивает высокую вязкость и пластичность стали.

Нормализационный отжиг применяется для получения мелкозернистой однородной структуры, устранения цементитной сетки в структуре заэвтектоидной стали, частичного снятия внутренних напряжений и наклепа, улучшения штампуемости и обрабатываемости резанием. Схема технологического процесса включает нагрев на 30. 50 °С выше Ае3 для доэвтектоидных

1 Ф + П |—*4АМ Ф + II |

Рис. 4.8. Режим отжига стали: а — полный; б — нормализационный |

или выше Асст для заэвтектоидных сталей, выдержку в течение 0,5. 3,0 ч с последующим охлаждением на воздухе (рис. 4.8, б). Нормализация — более экономичная термическая операция, чем отжиг, так как ускоренное охлаждение на воздухе приводит к сокращению времени, затрачиваемого на охлаждение деталей. Кроме того, нормализация приводит к получению сталей более высокой прочности, так как распад аустенита происходит при более низких температурах, что повышает дисперсность ферритоцементитной смеси. Эту особенность охлаждения на воздухе используют для среднеуглеродистых сталей, чтобы заменить улучшение (для изделий неответственного назначения). Нормализацию с последующим высоким отпуском (600. 650 °С) часто используют для исправления структуры легированных сталей вместо полного отжига, что обеспечивает повышение производительности.

Неполный отжиг применяется для улучшения обрабатываемости резанием и получения зернистого перлита в структуре заэвтектоидных сталей. Схема технологического процесса включает нагрев на 30. 50 °С выше точки Ас1У выдержку и последующее медленное охлаждение. Следует отметить, что в доэвтектоидных сталях при неполном отжиге происходит частичная перекристаллизация, так как перлит превращается в аустенит полностью, а избыточный феррит — лишь частично. Поэтому доэвтектоид- ные стали подвергают неполному отжигу тогда, когда необходима перекристаллизация только перлитной составляющей структуры стали.

Заэвтектоидная сталь подвергается только неполному отжигу, так как при этих температурах происходит практически полная перекристаллизация перлита, который приобретает зернистое строение вместо пластинчатого. Зернистое строение обеспечивается тем, что при небольшом превышении температуры нагрева надAciаустенит сохраняет неоднородность и частицы не полностью растворившегося цементита служат зародышами при последующей кристаллизации перлита из аустенита в процессе охлаждения стали.

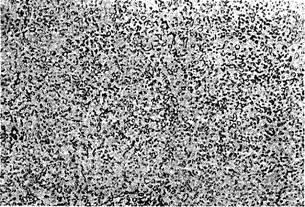

Для получения структуры зернистого перлита (рис. 4.9) температуру нагрева выбирают в диапазоне 750. 760 °С для эвтекто- идных сталей и 770. 790 °С для заэвтектоидных. Охлаждение выполняют с малой скоростью до температуры образования карбидов, выдерживают при этой температуре 1. 3 ч, а затем быстро

Рис. 4.9. Перлит зернистый (структура состоит из ферритной матрицы, в которой вместо цементитных пластинок появились сфероиды различного размера) |

охлаждают на воздухе. Стали со структурой зернистого перлита лучше обрабатываются резанием, так как имеют более низкую твердость (160. 180 НВ), чем стали с пластинчатым перлитом (180. 250 НВ). Так как при этом виде отжига получается зернистая (сфероидальная) форма частичек цементита, его называют сфероидизирующим.

Изотермический отжиг применяется для измельчения зерна, снижения твердости и снятия внутренних напряжений. При этом в 2. 3 раза сокращается длительность технологического процесса, что особенно важно при отжиге больших поковок из легированных сталей. Схема технологического процесса включает нагрев деталей до температур выше точки Ас3 на 20. 30 °С, выдержку и последующее сравнительно быстрое охлаждение до температур 680. 620 °С (ниже температуры точки Агг на 50. 100 °С) и выдержку при этой температуре до полного распада аустенита, после чего детали охлаждают на воздухе.

Для ускорения процесса отжига температуру изотермической выдержки выбирают близкой к температуре минимальной устойчивости переохлажденного аустенита в перлитной области. Это приводит к получению более однородной ферритно-пгерлитной структуры, так как при изотермической выдержке температура по сечению изделия выравнивается и превращение по всему объему детали происходит при одинаковой степени переохлаждения.

Закалка сталей

Закалка является основным видом упрочняющей термической обработки сталей и чугунов. При закалке детали нагревают выше критических температур, а затем охлаждают со скоростью, превышающей критическую. Под критической скоростью закалки понимают минимальную скорость охлаждения, обеспечивающую бездиффузионное превращение аустенита в мартенсит. Это позволяет получить неравновесную структуру с высокой твердостью, износостойкостью и прочностью. После закалки стали обычно следует отпуск, позволяющий снять термические напряжения и оптимизировать ее свойства.

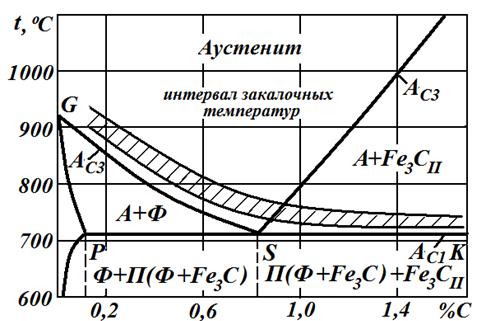

Температуру закалки (рис. 4.10, а) выбирают в зависимости от температуры критических точек с учетом химического состава сталей. Для углеродистых сталей температура закалки определя

ется по левой нижней части диаграммы Fe—Fe3C. В зависимости от температуры нагрева закалка бывает полной и неполной. При полной закалке изделия нагревают на 30. 50 °С выше линии Ас3, а при неполной — на 30. 50 °С выше линии Ас1. Перегрев выше указанных температур приводит к ухудшению структуры углеродистых сталей из-за роста аустенитного зерна. Для легированных сталей, содержащих специальные карбиды, нагрев ведут на 150. 250 °С выше критических точек для полного растворения карбидов перед закалкой.

Доэвтектоидные стали, как правило, подвергают полной закалке (Ас3 + 30. 50 °С), так как при этих температурах обеспечивается полное превращение ферритно-перлитной структуры в структуру мелкозернистого аустенита, а соответственно, после охлаждения — мелкокристаллического мартенсита (рис, 4.10, б):

д ф нагрев А з ^ ^ охлаждение ^ вд

Неполная закалка с межкритических температур приводит к сохранению в структуре закаленной стали кристаллов доэвтек- тоидного феррита:

П + Ф - 1Шгрд ,! А » ) А + ф охлаждение > м + ф

| Сплав II |

| 0 I 1,011 2,0 С, % |

| Рис. 4.10. Температурные области нагрева (а), схемы закалки и структуры доэвтектоидной (б) и заэвтектоидной (в) сталей |

| а t,°С 1200 |

Из-за низкой твердости феррита твердость стали после закалки будет неоднородна (рис. 4.11) и существенно понижена, поэтому неполная закалка доэвтектоидных сталей применяется редко.

Рис. 4.11. Дефект «мягкие пятна» |

При нагреве заэвтектоидных сталей на 30. 50 °С выше температуры точки Ас1 перлит полностью превращается в аустенит, а часть вторичного цементита остается нерастворенной, следовательно, структура нагретой стали состоит из аустенита и цементита:

П + Ц„ нагре1 ' А ' > А + Ц„ °* лаждепие > М + Ц„.

Ее закалка приведет к превращению аустенита в мартенсит, зерна которого окаймлены частицами нерастворенного цементита (см. рис. 4.10, в). Такая сталь обладает повышенной твердостью и износостойкостью. Закалка заэвтектоидных сталей от температур выше Аст снижает твердость стали из-за увеличения количества остаточного аустенита и, самое главное, может вызвать перегрев. Поэтому для заэвтектоидных сталей обычно применяется неполная закалка.

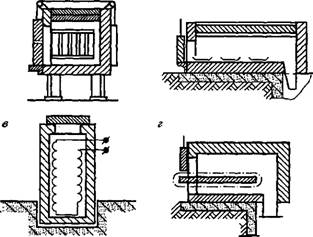

Нагрев под закалку осуществляется в пе.чной атмосфере, расплавленных солях или металлах (обычно свинец). На рис. 4.12 приведены схемы печей, применяемых для термической обработки деталей. Это камерные, толкательные, шахтные и конвейерные печи.

По источнику теплоты печи подразделяются на электрические и топливные (газовые и, редко, мазутные).

а б  Рис. 4.12. Печи для термической обработки деталей: а — камерная; б — толкательная; в — шахтная; г — конвейерная |

Скорость и время нагрева деталей зависят от температуры в печи, степени легирования стали, конфигурации деталей, мощности и типа печи, объема садки и способа укладки деталей.

Время выдержки исчисляется с момента достижения деталями заданной температуры и так же, как и время нагрева, зависит от многих факторов, влияющих на структурные превращения, происходящие в стали. Ориентировочные значения длительности нагрева на 1 мм толщины изделия составляют в электропечах 1. 2 мин, в пламенных печах — 1, в соляных ваннах — 0,2. ..0,5, в свинцовой ванне — 0,2. 0,15 мин. Время выдержки обычно составляет 15. 25 % от времени нагрева.

Для предотвращения обезуглероживания и окисления металла рабочее пространство печи заполняют защитной атмосферой, состав которой постоянно контролируется. Обычно используют атмосферы из смеси метана, азота, водорода и оксидов углерода.

Наиболее ответственной операцией при закалке является охлаждение, которое должно осуществляться со скоростью, равной или выше критической (Укр), чтобы получить структуру мартенсита. Для углеродистых сталейVKpсоставляет 1400. 400 °С/с. Такие скорости охлаждения достигаются погружением закаленных деталей в холодную воду или в воду с добавками солей. Быстрое охлаждение необходимо только в интервале наименьшей устойчивости аустенита, а при дальнейшем понижении температур, особенно в мартенситном интервале, быстрое охлаждение не только не нужно, но и нежелательно, так как ведет к увеличению остаточных напряжений и образованию трещин.

Нежелательно и слишком медленное охлаждение в мартенситном интервале, так как может произойти частичный отпуск мартенсита и возрасти количество остаточного аустенита из-за его стабилизации, что снижает твердость стали. Наилучшей закалочной средой является та, которая быстро охлаждает в интервале температур 550. 650 °С (область температур наименьшей устойчивости аустенита) и медленно — ниже 200. 300 °С (область температур мартенситного превращения).

При закалке различают три периода охлаждения:

1) пленочное охлаждение — на поверхности детали образуется паровая рубашка, отделяющая поверхность от всей массы жидкости и обусловливающая сравнительно небольшие скорости охлаждения;

2) пузырьковое кипение — наступает при низких температурах охлаждаемой поверхности, когда паровая пленка разрушается; в результате этого происходит быстрый отвод теплоты, так как на образование пузырьков пара расходуется большое ее количество;

3) конвективный теплообмен — наблюдается при понижении температуры поверхности ниже температуры кипения жидкости; отвод теплоты в этот период происходит с наименьшей скоростью.

В табл. 4.2 приведены наиболее широко применяемые охлаждающие среды и обеспечиваемые ими скорости охлаждения.

При закалке в воде из-за высоких скоростей охлаждения в области температур мартенситного превращения возникают большие структурные напряжения, что создает опасность возникновения трещин. При использовании горячей воды снижается скорость охлаждения в интервале температур 550. 650 °С, а скорость охлаждения в области мартенситного превращения остается высокой и вероятность образования трещин не уменьшается. Наиболее высокой и равномерной охлаждающей способностью обладают 8. 12%-ные водные растворы NaClи NaOH. В интервале температур мартенситного превращения эти растворы охлаждают быстрее, чем вода.

Масло охлаждает значительно медленнее, чем вода, и обеспечивает небольшую скорость охлаждения в области температур мартенситного превращения. Это объясняется тем, что температура кипения масла (250. 300 °С) повышает температуру перехода от стадии пузырчатого кипения к конвективному теплообмену и, как следствие, обеспечивает уменьшение скорости охлаждения в области температур мартенситного превращения.

Закалку углеродистых и некоторых низколегированных сталей проводят в воде и водных растворах NaClи NaOH. Для легированных сталей применяют минеральное масло.

В практике термической обработки сталей наряду с непрерывной закалкой широкое применение находят закалка в двух средах и ступенчатая закалка. Закалка в двух средах состоит в прерывистом охлаждении изделия — сначала в воде до температуры 300 °С, а затем в масле или на воздухе до 20 °С. Такой режим закалки обеспечивает быстрое прохождение температурного интервала минимальной устойчивости аустенита при охлаждении в воде, а перенос изделия на воздух или в масло уменьшает внутренние напряжения, которые возникли бы при быстром охлаждении.

Ступенчатая закалка включает охлаждение нагретого изделия сначала в расплавленных солях, имеющих температуру на 180. 250 °С выше МИ (см. рис. 4.6, б), непродолжительную выдержку для выравнивания температуры по всему сечению изделия, а затем охлаждение на воздухе. Образование мартенсита происходит в этом случае при охлаждении на воздухе. При таком методе закалки получение мартенсита возможно в легированных сталях с высокой устойчивостью переохлажденного аустенита в интервале температур перлитного превращения и в изделиях небольшого сечения (10. 12 мм) из низко- и среднеуглероди- стых сталей. После такой закалки уровень внутренних напряжений и склонность к образованию трещин меньше.

Закалка с обработкой холодом предусматривает продолжение охлаждения закаленной стали до температур ниже нуля. В структуре закаленных сталей, у которых точка Мк лежит в области минусовых температур, всегда присутствует значительное количество остаточного аустенита (см. рис. 4.6, б и рис. 4.13). Обработку холодом проводят для уменьшения его количества. Это особенно важно для сталей, которые используются для изготовления мерительного инструмента, пружин и деталей подшипников качения. В результате самопроизвольного превращения аустенита в мартенсит понижаются твердость, износостойкость, нередко изменяются размеры деталей, работающих при низких температурах.

Обработку холодом выполняют сразу после закалки, а затем проводят низкий отпуск. Выдержка в течение 3. 6 ч стабилизирует аустенит и уменьшает эффект обработки холодом.

Отжиг и нормализация углеродистой стали

Отжигом называется операция термической обработки, при которой путем нагрева, выдержки при установленных температурах и последующего медленного охлаждения в стали получают устойчивую структуру, свободную от остаточных напряжений. Цель отжига стальных изделий — снять внутренние напряжения, устранить структурную неоднородность, улучшить обрабатываемость резанием и подготовить к последующей термической обработке.

Отжиг стали может быть с фазовой перекристаллизацией: полный, изотермический, на зернистый перлит и диффузионный, а также без фазовой перекристаллизации — рекристаллизационный.

1. Нагрев стали до температур, на 20—30° превышающих верхнюю критическую точку АС1, т. е. лежащих выше линии GS, — полный отжиг для доэвтектоидных сталей (рис. 1), или нагрев стали до температур, на 30—40° превышающих нижнюю критическую точку AC1 т. е. расположенных выше линии PSK, — неполный отжиг.

2. Выдержка детали в течение времени, достаточного для равномерного прогрева ее по всему сечению до заданных температур и для завершения всех структурных (фазовых) превращений, которые должны полностью закончиться. Законченность структурных превращений в стали при отжиге составляет цель данной операции: лишь в этом случае свойства стали после отжига существенно улучшаются.

3. Медленное охлаждение стали от температур отжига со скоростью, меняющейся (от 10 до 100° в час) в зависимости от марки стали, формы и назначения детали.

Полному отжигу подвергают обычно доэвтектоидные стали, нагревая их до температур выше линии GS, выдерживая при них в течение 1 /4 продолжительности нагрева и медленно охлаждая вместе с печью до 600 — 400° С. Углеродистые стали охлаждают со скоростью 100—150° в час, легированные — со скоростью 30—50° в час. Полный отжиг сопровождается фазовой перекристаллизацией, в результате чего крупнозернистая сталь получает мелкозернистую структуру, освобождается от внутренних напряжений, становится мягкой и вязкой. Для отжига изделия упаковывают в ящики, трубы или реторты, которые затем наполняют песком, чугунной стружкой или углем, чтобы предохранить поверхность изделий от обезуглероживания и окисления. Наилучшие результаты дает применение защитной атмосферы. Отжиг в защитной атмосфере называют светлым, так как при этом способе обезуглероживания и окисления почти не бывает и поверхность изделий остается относительно светлой.

Неполный отжиг является разновидностью отжига перекристаллизации. При неполном отжиге сталь нагревают до температуры, на 30—40° превышающей нижнюю критическую точку АС1 (см. рис. 1), т. е. до 750—760° С.

Замедленное охлаждение или длительная выдержка стали при температурах 680—750° С способствует образованию крупнопластинчатого перлита, облегчающего обрабатываемость стали резанием. Для мягких доэвтектоидных сталей, содержащих до 0,4—0,5% углерода, этот вид отжига применяют редко, так как они и без отжига достаточно хорошо обрабатываются резанием. Для инструментальных сталей, особенно заэвтектоидных, неполный отжиг является единственным видом отжига. Он способствует снятию внутренних напряжений и улучшению обрабатываемости резанием.

Отжигу на зернистый перлит подвергают эвтектоидные и заэвтектоидные стали. Для отжига сталь нагревают на 20—30° выше критической точки ACi(см. рис. 54) и после выдержки при рабочей температуре в течение 3—5 часов медленно охлаждают (со скоростью 30—50° в час) до 650—600° С. В результате длительной выдержки пластинчатый перлит превращается в зернистый; это явление называется сфероидизацией (округлением). Высокоуглеродистые инструментальные стали, содержащие более 0,65% углерода, со структурой зернистого перлита хорошо обрабатываются резанием и лучше поддаются закалке; они обладают меньшей склонностью к образованию трещин и короблению. В некоторых случаях, чтобы ускорить процесс сфероидизации перлита, нагрев и охлаждение повторяют несколько раз. Такой отжиг называется м а я т н и к о в ы м, или цикличным. При цикличном отжиге инструментальную сталь нагревают до 730—750° С и медленно охлаждают до 650° С; процесс повторяют несколько раз. Все заэвтектоидные (инструментальные) стали отжигают на зернистый перлит.

Изотермический отжиг заключается в нагреве стали выше критической точки АС3 и выдержке при этой температуре в течение времени, необходимого для полного и равномерного прогрева. Затем сталь относительно быстро охлаждают до температуры ниже Ar1(650—700° С). При этой постоянной (изотермической) температуре сталь выдерживают определенное время, необходимое для полного распада аустенита с образованием перлита (в доэвтек-тоидной стали — феррита и перлита), и затем охлаждают на воздухе. Изотермический отжиг имеет почти вдвое более короткий цикл,

Преимущества изотермического отжига —однородность структуры и ускорение процесса, особенно при отжиге легированной стали. Для сталей, содержащих большое количество хрома, никеля и других элементов, только изотермический отжиг позволяет добиться превращения весьма устойчивого аустенита в перлит и феррит и обеспечить хорошую обрабатываемость стали режущим инструментом. Диффузионный отжиг применяют для слитков и крупных отливок, чтобы выравнять (путем диффузии) химический состав стали, имеющий внутрикристаллическую ликвацию. Сталь нагревают до 1050—1150° С, выдерживают при этой температуре 10—15 часов и затем медленно охлаждают до 600 — 550° С. Диффузионный отжиг приводит к росту зерна стали; этот дефект устраняют повторным отжигом на мелкое зерно (полный отжиг). Сталь, прошедшая гомогенизацию, обладает более высокими меха* ническими свойствами; особенно повышается ударная вязкость.

Рекристаллизационным отжигом называется отжиг стали, прошедшей холодную прокатку, волочение или холодную штамповку, с выдержкой при температуре 680—700° С и последующим охлаждением. Этой температуры достаточно для того, чтобы возвратить стали свойства, которые она имела до холодной обработки давлением. В результате такого отжига понижается твердость и прочность, но повышаются показатели пластичности — относительное удлинение, ударная вязкость.

Нормализацией называется нагрев стали выше линии GSE на 30—50° (см. рис. 1) свыдержкой при этой температуре и последующим охлаждением на воздухе. Нормализацию применяют для устранения внутренних напряжений и наклепа, повышения механических свойств стали.

Слово «нормализация» указывает на то, что сталь после этой операции получает нормальную, однородную, мелкозернистую структуру; перлит приобретает тонкое строение. Нормализации подвергают отливки и поковки. В настоящее время нормализация распространена в машиностроении больше, чем отжиг, так как она более производительна и дает лучшие результаты.

Источник:

Остапенко Н.Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

Превращения, происходящие в железе и стали при нагреве и охлаждении

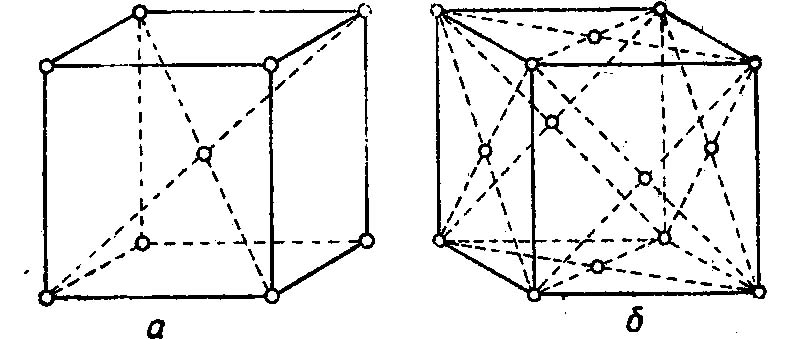

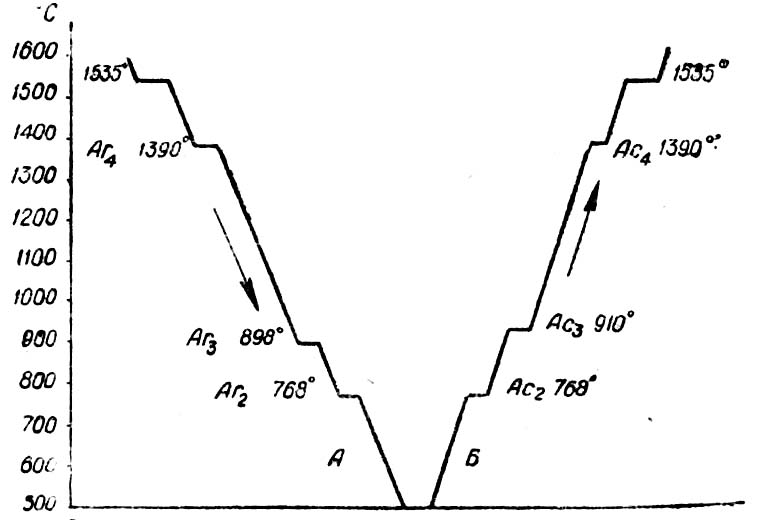

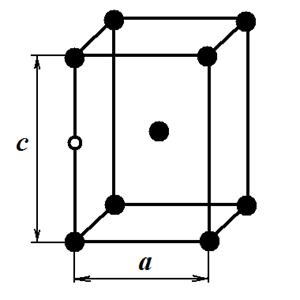

Внимательно всмотревшись в излом металла, ясно можно увидеть, что он представляет собой нагромождение (совокупность) отдельных кристаллов (зерен), крепко сцепленных между собой. Мельчайшей частицей металла, как и всякого другого вещества, является атом. В элементарных ячейках, из которых состоят кристаллы железа, атомы расположены в определенном порядке. Это расположение изменяется в зависимости от температуры нагрева. При любой температуре ниже 910° атомы в ячейках кристаллов располагаются в виде куба, образуя так называемую кристаллическую решетку альфа-железа. В этом кубе восемь атомов расположены в углах решетки и один в центре.

При нагреве свыше 910° происходит перегруппировка атомов и кристаллическая решетка представляет собою форму куба с четырнадцатью атомами; условно ее называют решеткой гамма-железа. При температуре 1390° решетка гамма-железа перестраивается в решетку с девятью атомами, носящую название дельта-железо. Эта решетка отличается от решетки альфа-железа несколько большим расстоянием между центрами атомов и сохраняется до момента расплавления железа, т. е. до 1535° (Рис. 1).

Перестройка кристаллической решетки при медленном охлаждении происходит в обратном порядке: дельта-железо при 1390° превращается в гамма-железо, а гамма-железо при 898° превращается в альфа-железо.

Рис. 1. Строение кристаллической решетки: а — альфа и дельта железа; б — гамма железа.

Критические точки превращения

На рис.2 показаны кривые охлаждения и нагревания чистого железа. Как видно из этих кривых, в процессе перестройки одной решетки в другую, а также при расплавлении и затвердевании железа происходят температурные остановки, являющиеся результатом выделения дополнительного количества тепла при охлаждении и поглощении дополнительного количества тепла при нагревании.

Рис. 2. Кривые охлаждения и нагрева чистого железа.

Температурные остановки, при которых происходят перестройки решеток, называются критическими температурами или критическими точками и обозначаются Аrпри охлаждении и Ас при нагревании. В точках Аr2и Ас2,не происходит перестройка атомной решетки, а изменяются магнитные свойства железа. При температуре выше 768° железо теряет способность притягиваться магнитом. При очень малой скорости нагревания и охлаждения критические точки А с3и Аr3не совпадают друг с другом на 12°. При увеличении скорости охлаждения несовпадение критических точек увеличивается, так как температура значительно снижается и железо переохлаждается. Это явление, носит название гистерезис.

При нагревании и охлаждении стали происходит также перестройка атомной решетки, но температуры критических точек не постоянны. Они зависят от содержания углерода и легирующих примесей в стали, а также от скорости нагревания и охлаждения.

На рис. 3 представлена диаграмма состояния углеродистой стали при медленном охлаждении и нагревании.

Рис.3. Диаграмма состояния углеродистых сталей.

Структура стали

Структурой стали называется внутреннее ее строение. Углерод в стали находится в виде химического соединения с железом, и это соединение называется — цементит. Кроме цементита, в стали имеется феррит, представляющий собой почти чистое железо. В зависимости от содержания углерода большая или меньшая часть феррита находится в механической смеси с цементитом, образуя новую структуру — перлит. Если небольшой кусок металла прошлифовать, отполировать и протравить в специальном реактиве, то под микроскопом можно различить структуры. Ниже приводится описание структур железоуглеродистых сплавов.

Аустенит представляет собою твердый раствор углерода и других элементов в гамма-железе. Наибольшее содержание углерода, которое может раствориться в ау-стените — это 2%. Аустенит образуется при затвердевании жидкой стали и при нагреве твердой стали выше критических температур.

В обычных сталях аустенит устойчив только лишь при температуре выше критических точек. При охлаждении, даже самом быстром, с этих температур аустенит превращается в другие структуры. При комнатной температуре аустенит полностью сохраняется в ряде марок нержавеющих сталей, в высокомарганцовистой стали и в незначительном количестве остается при закалке некоторых марок инструментальной и конструкционной сталей.

Аустенит мягок, пластичен, тягуч, мало упруг. Твердость его по Бринелю находится в пределах 170—220.

Аустенит немагнитен, обладает невысокой электропроводностью.

Феррит представляет собой твердый раствор углерода и других элементов в альфа-железе. Наибольшее содержание углерода, которое может раствориться в феррите, это 0,04%. Феррит устойчив при температурах ниже критической точки AC1. Он выделяется из аустенита при медленном охлаждении последнего ниже A6i. Феррит мягок, сильно тягуч. Твердость HB= 60—100. Феррит магнитен до 768°. Свыше этой температуры он теряет магнитные свойства.

Цементит представляет собой химическое соединение железа с углеродом Fe3C—карбид железа. Цементит содержит углерода 6,67%. Выделяется из жидкого и твердого раствора при медленном охлаждении. Цементит весьма тверд и хрупок. Твердость его НB= 800—820. Он магнитен до 210°. Выше этой температуры цементит теряет магнитные свойства.

Перлит представляет собой механическую смесь феррита и цементита. Он образуется из аустенита при медленном его охлаждении. Температура превращения аустенита в перлит 723°С. При весьма медленном переходе через эту температуру цементит образуется в виде зерен (глобулей), и тогда перлит называется зернистым. При более быстром охлаждении цементит приобретает форму пластинок, и такой перлит называется пластинчатым. При весьма быстром охлаждении в результате значительного переохлаждения аустенита вместо перлита получаются другие структуры, о которых речь будет ниже.

Перлит магнитен, прочен и пластичен. Твердость его находится в пределах от 160 до 230 кг/мм 2 по Бринелю. При обработке резанием наиболее чистую поверхность дает структура зернистого перлита.

Мартенсит образуется в результате весьма быстрого охлаждения (закалки) аустенита. При быстром охлаждении успевает произойти перестройка кристаллической решетки гамма-железа в решетку альфа-железа, выделение же углерода в карбид железа не успевает произойти, и он весь остается растворенным в решетке альфа-железа. Так как нормально альфа-железо может растворить в себе не более 0,04% углерода, то такой раствор называют пересыщенным. Он отличается весьма большой твердостью (свыше Rc= 60) и хрупкостью. Следует указать, что решетка альфа-железа, получающаяся в результате закалки, имеет искаженную форму. Так, размеры ее граней не одинаковы — в одном направлении они удлинены за счет других (см. рис. 4). Такая решетка называется тетрагональной. Чем больше в стали углерода, тем больше тетрагональность решетки и тем более велики внутренние напряжения. При нагревании до температур 100—200° тетрагональность мартенсита уменьшается, форма кристаллической его решетки приближается к форме правильного куба, и вместе с этим уменьшаются внутренние напряжения. Мартенсит магнитен.

Рис. 4. Строение кристаллической решетки стали, закаленной на мартенсит.

Троостит представляет собой высокодисперсную (мелкораздробленную) смесь феррита и карбидов. Он образуется при охлаждении аустенита с замедленной против закалки скоростью или в результате нагрева (отпуска) мартенсита в пределах 250—400°.

При нагреве закаленной стали происходит постепенное выделение углерода из кристаллической решетки с образованием карбидов. Троостит менее прочен, более пластичен, чем мартенсит. Твердость его НB330—400. При охлаждении аустенита в горячих средах в интервале 250—400° (изотермическое превращение аустенита) происходит образование игольчатого троостита, несколько более прочного, чем обычный троостит.

Сорбит представляет собой дисперсную смесь феррита и карбидов. Он образуется при охлаждении аустенита с небольшой скоростью или при нагреве (отпуске) мартенсита до 400—650°. Карбиды сорбита более крупные, чем троостита. Сорбит пластичен, вязок и магнитен. Твердость НВ 270—320.

Ледебурит представляет собой эвтектическую смесь аустенита и цементита. Он содержит углерода 4 3% Образуется ледебурит при затвердевании жидкого сплава с содержанием углерода свыше 2%. Ледебурит хрупок.

На рис. 5. представлены фотоснимки структур стали с различным содержанием углерода.

Структура стали с содержанием углерода 0,83% состоит из сплошного перлита и называется эвтектоидной; при меньшем содержании углерода структура стали состоит из перлита и феррита и носит название доэвтектоидной, а при большем содержании углерода — из перлита и цементита и называется заэвтектоидной. Температура 723°, при которой перлит переходит в аустенит, также называется критической и обозначается Ас.

Для того чтобы доэвтектоидную и эвтектоидную сталь полностью отжечь, нормализовать или закалить, их нужно нагреть до такой температуры, при которой они перешли бы в аустенитное состояние.

Рис. 5. Микроструктура отожженной углеродистой стали:

а - с содержанием углерода -0,1%

б - с содержанием углерода -0,85%

в - с содержанием углерода -1,1%

Превращения, происходящие в стали при нагревании

По диаграмме на рис. 3 можно проследить за изменениями структуры трех разных марок стали при нагревании:

- Сталь с содержанием углерода 0,83%. Структура стали представляет собой перлит. При температуре 723° в точке Aс1 перлит переходит в аустенит.

- Сталь с содержанием углерода 0,4%. Структура стали представляет собой перлит и феррит. При температуре 723° в точке К1 перлит переходит в аустенит, и по мере повышения температуры происходит растворение свободного феррита в аустените. При пересечении линии GS в точке К2 закончится растворение феррита и структура будет полностью состоять из аустенита. Для этой стали точка К1на диаграмме будет нижней критической точкой Ас1,а К2— верхней критической точкой Ас1,.

- Сталь с содержанием углерода 1,2%. Структура стали представляет собой перлит и цементит. При температуре 723° в точке Pi перлит переходит в аустенит, и при дальнейшем повышении температуры происходит постепенное растворение цементита в аустените. При пересечении линии SEв точке Р2 это растворение закончится. Для этой стали точка Р1 явится нижней критической точкой Ас1, а точка Ρ2 — верхней критической точкой, которая для заэвтектоидных сталей обозначается Асm.

Линия на диаграмме, обозначенная буквами GS, соответствует окончанию растворения феррита в аустените в доэвтектоидных сталях, а линия SE соответствует окончанию растворения цементита в аустените в заэвтектоидных сталях.

Следует указать, что заэвтектоидные стали при операциях термической обработки не нагревают выше линии Аcт(такая высокая температура нагрева приведет к перегреву и ухудшению свойств стали), а ограничиваются нагревом выше первой критической точки ACl, что полностью обеспечивает получение необходимых свойств.

Превращения, происходящие в стали при медленном охлаждении

В сталях, нагретых до аустенитного состояния, при весьма медленном охлаждении произойдут обратные превращения, а именно:

а) в стали с содержанием углерода 0,83% аустенит превратится в перлит;

б) в стали с содержанием углерода 0,4% сначала из аустенита начнет выделяться феррит, а затем в районе температуры 700° оставшийся аустенит превратится в перлит и

в) в стали с содержанием углерода 1,2% сначала из аустенита выделится цементит, а затем в районе температуры 700° оставшийся аустенит превратится в перлит.

Даже при весьма медленном охлаждении температура распада аустенита не совпадает с теми температурами, при которых аустенит образовался при нагревании. Чем скорость охлаждения больше, тем больше становится гистерезис, т. е. разница между критическими температурами (точками) при нагревании и охлаждении.

Превращения, происходящие в стали при быстром охлаждении

Как указывалось выше, при быстром охлаждении не успевает произойти превращение аустенита в перлит с выделением избыточного феррита или цементита, а в зависимости от скорости охлаждения аустенит превращается в новые структуры - мартенсит, троостит или сорбит. Сталь с этими структурами отличается от сталей со структурами перлита и феррита повышенной твердостью, прочностью и уменьшенной пластичностью. Если углеродистую сталь, нагретую выше критических температур, охладить очень быстро, то аустенит превратится в мартенсит и это превращение начнется лишь при температуре около 200°. При несколько меньшей скорости охлаждения образуется структура троостит, а при еще меньшей — сорбит.

В производственных условиях при охлаждении углеродистой инструментальной стали в воде образуется мартенсит, при охлаждении в масле — троостит и при охлаждении в струе воздуха -сорбит. На рис. 6 показаны микроструктуры закаленной стали.

Рис. 6. Микроструктура закаленной стали:

а — игольчатый мартенсит;

В легированных сталях, благодаря присутствию специальных элементов, для образования мартенсита не требуется столь большой скорости охлаждения, как для углеродистых сталей, и мартенсит образуется при охлаждении в масле, а для быстрорежущих сталей — и при охлаждении на воздухе.

Троостит и сорбит можно получить не только в результате ускоренного охлаждения, нои путем нагрева закаленной стали, имеющей структуру мартенсита, до температуры ниже Aс1, т. е. путем отпуска стали. В этом случае троостит получается при нагреве стали до 400°, а сорбит—при нагреве до 650°. При нагреве до промежуточных температур получаются смешанные структуры: при нагреве от 250—400° — мартенсит и троостит и при нагреве от 400—650° — троостит и сорбит. В производственных условиях троостит и сорбит получают путем отпуска закаленной стали.

Превращения, происходящие в стали при охлаждении в среде, имеющей температуру выше 200° (изотермическое превращение)

Если деталь, нагретую выше критической точки, поместить в среду, имеющую температуру от 700 до примерно 200°, и выдержать в ней до выравнивания температуры по всему сечению, то аустенит превратится в ту структуру, которая соответствует превращению при данной температуре.

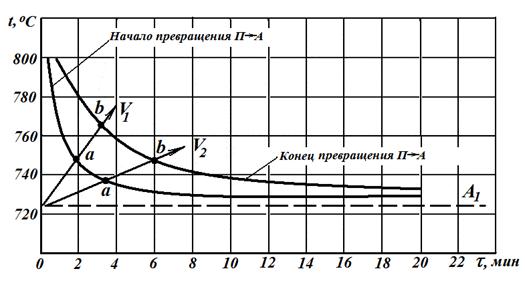

О поведении стали при изотермической обработке, выборе температуры и времени выдержки судят по кривым изотермического превращения, построенным для разных марок стали.

Рис. 7. Диаграмма изотермического превращения аустенита углеродистой стали.

На рис. 7 дан вид диаграммы изотермического превращения в стали. На горизонтальной оси отложено время начала и конца превращения, а на вертикальной— температура, при которой оно происходит. Линия А с соответствует переходу аустенита в перлит, а линия Мн — образованию мартенсита из аустенита. На кривой I начинаются, а на кривой II заканчиваются структурные превращения.

Если углеродистую инструментальную сталь, нагретую до 800°, поместить в масло, расплавленную соль или щелочь при температуре 250°, в ней образуется игольчатый троостит с высокой твердостью Rc=45—55. Если эту же сталь охладить в среде, имеющей температуру свыше 600°, в ней образуется перлит и такая сталь легко обрабатывается на станках. При охлаждении стали в среде с промежуточными температурами образуются структуры троостита и сорбита с соответствующей твердостью.

Изотермический отжиг нашел большое применение при термической обработке инструментальных сталей как процесс, резко уменьшающий время по сравнению с другими видами отжига.

Изотермическая закалка в инструментальном деле применяется редко из-за недостаточной для инструмента твердости, достигаемой при этом процессе.

Источник:

Остапенко Н.Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

Каменичный И.С. Практика термической обработки инструмента. Киев, 1959 г.

Нагрев и охлаждение металла

Нагревательные печи. Для термической обработки применяемые печи в термических цехах подразделяются следующим образом.

1. По технологическим признакам, универсальные для отжига, нормализации и высокого отпуска, специального назначения для нагрева однотипных деталей.

2. По принимаемой температуре: низкотемпературные (до 600°С), среднетемпературные (до 1000°С ) и высокотемпературные (свыше 1000°С).

3. По характеру загрузки и выгрузки: печи с неподвижным подом, с выдвижным подом, элеваторные, колпаковые, многокамерные.

4. По источнику получения тепла: мазутные, газовые, электрические В последнее время получили распространение газовые и электрические печи.

5. Печи-ванны, свинцовые, соляные и другие. Нагрев деталей в свинцовых и соляных ваннах является равномерным и быстрым, чем в печах.

6. Нагревательные установки: для нагрева деталей ТВЧ, для электро- контактного нагрева и др.

7. По зависимости от среды, в которой нагреваются детали, различаются печи с воздушной атмосферой (окислительные) и с контролируемой или защитной атмосферой (безокислительные). Контролируемые атмосферы - это газовые смеси, у которых газы во время нагрева нейтрализуют друг друга и тем самым предотвращают окисление деталей.

Температура нагрева играет главенствующую роль и для каждого вида термообработки в зависимости от химического состава определяется по диаграмме состояния железо - цементит (рис. 6.3). Практически температуры нагрева выбирают из таблиц справочников.

Время нагрева (скорость нагревания) зависит от многих факторов: химического состава стали, величины и формы изделий, взаимного расположения изделия в печи и др.

Чем больше в стали углерода и легирующих элементов, а также чем сложнее конфигурация изделия, тем медленнее должно быть нагревание При быстром нагревании из-за большого интервала температур поверхности и сердцевины в изделии возникают большие внутренние напряжения, которые могут вызвать коробление детали и трещины.

Обычно изделия загружают в печь, разогретую до заданной температуры. В этом случае время нагрева может быть определено по формуле проф. А.П. Гуляева:

где D - минимальный размер максимального сечения в мм;

К1 - коэффициент формы, имеющий следующие значения: для шара -1, для цилиндра -2, параллелепипеда - 2,5, пластины – 4;

К2 - коэффициент среды, который при нагреве в соли равен 1, в свинце - 0,5, в газовой среде - 2,

К3 - коэффициент равномерности нагревания (табл. 6.1)

Рис.6.3. Температурные зоны для различных видов термообработки

Время выдержки. При любом виде термической обработки, после достижения изделием заданной температуры, необходима выдержка, чтобы полностью произошли структурные изменения. Время выдержки зависит от размеров деталей, способа нагрева, марки стали и вида термообработки. В таблице 6.2 приведены данные по определению времени выдержки для углеродистых сталей.

Полное время нагрева будет определяться по формуле:

где τН - время нагрева в мин; τВ - время выдержки в мин.

Кроме расчетного метода часто пользуются опытными данными Так на 1 мм сечения или толщины изделия из доэвтектоидных сталей продолжительность нагрева в электропечах принимают τН = 45-75 с. Продолжительность выдержки при заданной температуре часто принимают τВ = (0,15+0,25)τН. Для инструмента из углеродистой стали (0,7-1,3 % С) рекомендуется на 1 мм наименьшего сечения τВ =50-80 с, а из легированной стали τВ =70-90 с.

Скорость охлаждения. В каждом виде термообработки конечной целью является получение соответствующей структуры. Это достигается скоростью охлаждения, которая определяется видом термообработки. В таблице 6.3 приведены данные скорости охлаждения для различных видов термообработки.

Значения коэффициента K3 в зависимости от расположения изделий в нагревательной печи

Время выдержки при термообработке

| № п/п | Вид термообработки | Время выдержки |

| Полный отжиг | 0,5-1 ч на 1т садки | |

| Неполный отжиг | То же | |

| Отжиг изотермический | Определяется по диаграмме изотермического распада аустенита | |

| Отжиг на зернистый цементит (сфероидирующий) | 0,5-1 на 1 т садки | |

| Отжиг диффузионный | То же | |

| Отжиг рекристаллизационный | До 1 часа | |

| Нормализация | 1,5-2 мин на 1 мм диаметра или наименьшего сечения заготовки (детали) | |

| Закалка | То же | |

| Отпуск | От 1 до 2 ч для деталей небольшого сечения |

Скорости охлаждения при различных видах термообработки для углеродистых сталей

ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ

Термической обработкой называют технологические процессы, состоящие из нагрева, выдержки и охлаждения стальных деталей с целью изменения их структуры и свойств. Это один из самых распространенных в технике и самых эффективных способов изменения структуры и свойств сталей и сплавов, обусловленных протеканием различных фазовых превращений.

Классификация основных видов термической обработки была разработана академиком А. А.Бочваром. Термическая обработка включает четыре основных вида: отжиг, закалку, отпуск и старение.

Отжигом называют вид термической обработки, при которой фор-мируются близкие к равновесным структуры материалов, в которых неравновесные состояния возникли в результате предшествующих видов воздействия (литье, ковка, прокатка, сварка и т.п.). Существуют два основных типа отжига – отжиг первого рода, при котором могут не протекать фазовые превращения, например, рекристаллизационный, и отжиг второго рода, сопровождающийся фазовыми превращениями (полный и неполный отжиги). При отжиге сталь охлаждают очень медленно, обычно вместе с печью.

Закалкой стали называют процесс, при котором металл нагревают до температур выше температур фазовых превращений и быстро охлаждают для получения неустойчивых состояний. При закалке сталь приобретает высокую твердость.

Отпуском предварительно закаленных сталей и сплавов называют технологические операции, проводимые с целью получения более ус-тойчивых структурных состояний. Термин отпуск применяют в тех случаях, когда при закалке материал претерпевает полиморфные превращения.

Старением называют процесс распада пересыщенных закаленных твердых растворов, в которых при закалке полиморфных превращенийне происходило. Как правило, этот процесс осуществляется при нагреве металла.

Возможность или невозможность проведения того или иного вида обработки определяется на основании анализа диаграмм состояний. Основой для изучения термической обработки стали является диаграмма состояний железо-цементит. Приведем общепринятые обозначения критических точек. Критические точки обозначаются буквой А. Нижняя критическая точка обозначается А1 и соответствует линии PSK диаграммы. Верхняя критическая точка А3 соответствует линии GSE (рис.3.5). Чтобы отличить критическую точку при нагреве от критической точки при охлаждении, рядом с буквой А ставят букву с – при нагреве и r – при охлаждении.

Рассматривая структурные превращения в стали, следует выделить три основные структуры:

аустенит (А, γ) – твердый раствор углерода в Feγ;

мартенсит (М) – перенасыщенный твердый раствор углерода в Feα;

перлит (П) – эвтектоидная смесь одновременно образующихся феррита и цементита (Ф + Fе3С).

При термической обработке стали наблюдаются четыре основных превращения:

1) превращение перлита в аустенит, протекающее выше точки А1.

2) превращение аустенита в перлит, протекающее ниже точки А1.

3) превращение аустенита в мартенсит.

4) превращение мартенсита в феррито-карбидную смесь.

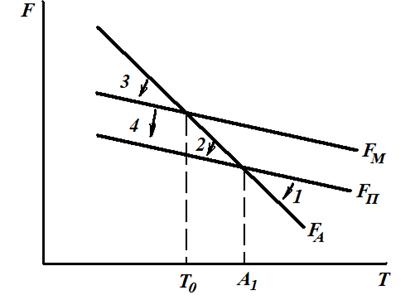

Возможность протекания указанных превращений определяется соотношением свободных энергий основных структур (рис. 3.1). Устойчивой в данных условиях является та структура, которая обладает минимальным запасом свободной энергии.

Рис.3.1. Изменение свободных энергий аустенита FА, мартенсита FМ и перлита FП с изменением температуры

На машиностроительные заводы углеродистые стали поставляются в отожженном состоянии. Медленное охлаждение стали при отжиге обеспечивает получение равновесной структуры с низкой твердостью и прочностью при высокой пластичности, а, следовательно, и хорошую обрабатываемость резанием и другими методами. После получения деталей их подвергают упрочняющей термической обработке, которая заключается, как правило, в закалке и отпуске Закалкой называют термическую обработку, состоящую из нагрева доэвтектоидных сталей до температур выше критической точки Ас3, а заэвтектоидной стали – выше Ас1, выдержке при этой температуре с последующим быстрым охлаждением с критической или более высокой скоростью. При закалке сталь приобретает высокую твердость.

При закалке сталь нагревается до аустенитного состояния. Превращение перлита в аустенит происходит при температуре более высокой, чем указано на диаграмме железо-цементит. Кривые на рис. 3.2. показывают, что чем выше температура, тем быстрее протекает превращение, и что чем быстрее осуществляется нагрев, тем при более высокой температуре происходит превращение. В результате такого нагрева происходит полиморфное превращение в железе Feα → Feγ (кристаллическая решетка железа из объемно-центрированной кубической превращается в гранецентрированную кубическую), при этом весь углерод, который входил в состав перлита в виде цементита, растворится в гранецентрированной кубической решетке железа. Превращение перлита в аустенит сопровождается измельчением зерна, так как в одном зерне перлита возникает множество зародышей аустенита на границах пластин феррита и цементита. Дальнейший нагрев по окончании превращения вызывает укрупнение аустенитных зерен, скорость роста которых определяется тем, какая используется сталь – наследственно мелкозернистая или наследственно крупнозернистая.

Теперь резко охладим сталь, например, погружением в воду, то есть проведем закалку. Температура стали быстро понизится до комнатной. При этом неминуемо происходит обратная перестройка кристаллической решетки – из гранецентрированной в объемноцентрированную (Feγ → Feα). Но при комнатной температуре подвижность атомов углерода ничтожно мала, и они не успевают при быстром охлаждении выйти из раствора и образовать цементит. В этих условиях углерод как бы насильственно удерживается в решетке Feα- железа, образуя перенасыщенный твердый раствор. При этом атомы углерода распирают решетку железа, создавая в ней большие внутренние напряжения. Решетка вытягивается вдоль одного направления так, что ячейка из кубической превращается в тетрагональную, то есть принимает форму прямоугольной призмы (рис.3.3), которая характеризуется показателем тетрагональности (с/a >1). Такое превращение, происходящее по бездиффузионному сдвиговому механизму, сопровождается и структурными изменениями. Возникает игольчатая структура, известная под названием мартенсита – перенасыщенный твердый раствор внедрения углерода в α-Fe. Кристаллы мартенсита представляют собой очень тонкие пластины, ориентированные относительно друг друга под углом 60 или 120°. В поперечном сечении, которое получается на микрошлифе, такие пластины под микроскопом представляются в виде игл.

Рис.3.2. Превращение перлита в аустенит у эвтектоидной стали

Удельный объём мартенсита больше удельного объема аустенита, из которого этот мартенсит образуется, поэтому образование мартенсита сопровождается возникновением больших внутренних напряжений, а это приводит к появлению большого числа дислокаций в кристаллах мартенсита. Если закаленную сталь с мартенситной структурой попытаться деформировать, то многочисленные дислокации, двигаясь в различных направлениях, будут встречаться и блокировать друг друга, взаимно препятствуя их дальнейшему перемещению. Таким образом создаются многочисленные препятствия для движения дислокаций, что повышает сопротивление пластической деформации, а следовательно, увеличивает твердость и прочность стали. Твердость мартенсита НВ 6000-7000 МПа, (HRC 62-66), а показатели пластичности δ, ψ и ударная вязкость КСU близки к нулю.

Рис.3.3. Атомная решетка тетрагонального мартенсита:

светлые кружки – атомы железа, черные кружки – атомы

Мартенсит в структуре стали образуется только при охлаждении с критической скоростью Vкрили более высокой. При охлаждении с меньшей скоростью, например, в масле, а не в воде, образуется структура троостит, на воздухе – сорбит (названия даны по именам ученых Трооста и Сорби) По своему строению сорбит и троостит сходны с перлитом, то есть представляют смеси феррита с цементитом, но отличаются степенью дисперсности (толщиной пластин) феррита и цементита.

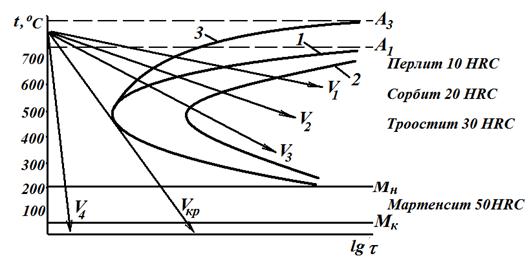

Критическая скорость охлаждения, обеспечивающая превращение аустенита в мартенсит, может быть определена по диаграмме изотермического распада аустенита (рис.3.4). Диаграмма строится на основе исследования превращения переохлажденного аустенита при постоянных температурах. Начало и конец превращения аустенита в перлит на этой диаграмме представляются в виде двух С - образных кривых. Диаграмма строится в координатах температура - время. В этих же координатах изображаются и кривые охлаждения, что позволяет их совместить. В доэвтектоидных сталях превращению аустенита в перлит предшествует выделение феррита, а в заэвтектоидных – цементита.

Рис.3.4 Диаграмма изотермического распада аустенита в стали 40 и кривые охлаждения:1 – начало превращения аустенита в перлит; 2- конец превращения аустенита в перлит; 3 – начало выделения феррита

Линия V1, характеризующая медленное охлаждение, пересечет С – образные кривые при высокой температуре, и продуктом распада аустенита будет перлит с низкой твердостью. При повышении скорости охлаждении (V2, V3) кривые охлаждения пересекают линии диаграммы при более низких температурах и образуются более дисперсные смеси феррита и цементита – сорбит и троостит. Если же охлаждать аустенит со скоростью выше критической (V4), то распад аустенита в феррито-цементитные смеси не успевает произойти, аустенит переохладится до низких температур и превратится в мартенсит, то есть произойдет закалка.

Минимальная скорость охлаждения, необходимая для переохлаждения аустенита до мартенситного превращения, называется критической скоростью закалки (Vкр).

Превращение аустенита в мартенсит протекает в определенном температурном интервале: начинается при температуре Мн и заканчивается при температуре Мk (эти температуры называют мартенситными точками). Положение мартенситных точек зависит от содержания углерода в стали. Точка Мk в заэвтектоидных сталях лежит в области отрицательных температур, что приводит присутствию в стали после закалки остаточного аустенита.

Результаты закалки во многом зависят от правильного выбора температур нагрева под закалку, которые определяются положением критических точек А1 или А3. В первом приближении температура нагрева при термической обработке может быть определена по диаграмме железо-цементит (рис.3.5),по следующим зависимостям: для доэвтектоидных сталей t = Ас3 + (30÷50) °С (полная закалка); для заэвтектоидных сталей t. =Aс1+(30÷50) °С (неполная закалка) В случае нагрева доэвтектоидной стали ниже оптимальной температуры происходит неполное превращение перлита и феррита в аустенит, и после закалки вместе с мартенситом будет присутствовать мягкий феррит. Нагрев заэвтектоидных сталей до температур ниже оптимальных практически не изменяет исходную структуру. Нагрев под закалку выше оптимальной температуры вызывает рост зерна аустенита, что приводит к образованию при охлаждении крупноигольчатого мартенсита и снижает ударную вязкость (надежность). Заэвтектоидные стали нагревают при закалке выше Аc1, так как присутствующий после охлаждения наряду с мартенситом цементит не снижает твердости, а перегрев не только вызывает рост игл мартенсита, но и увеличивает количество остаточного аустенита.

Углеродистые стали содержат, наряду с железом и углеродом, постоянные примеси: Мn, Si , S, P и другие элементы, которые смещают положение критических точек. Поэтому для определения температуры закалки стали используют экспериментальный метод пробной закалки. Сущность метода состоит в том, что из исследуемой стали в отожженном состоянии изготавливают образцы, которые закаливают с различных температур в интервале предполагаемого нахождения критических точек (ниже предполагаемых Ас1 и выше Ас3). Охлаждение образцов производится со скоростью выше критической. Поскольку целью закалки является получение высокой твердости стали, то после закалки на образцах измеряется твердость и по максимальному значению твердости определяется оптимальная температура закалки данной стали.

Рис. 3.5 Оптимальный интервал температур закалки углеродистой стали

Скорость охлаждения выше критической при закалке исследуемой в данной работе стали 40 обеспечивает охлаждение в воде. Для изучения влияния скорости охлаждения на твердость стали после закалки проводится охлаждение ее в масле и на воздухе. Охлаждающая способность этих сред показана в табл. 3.1. На практике вид охлаждающей среды выбирают, в основном, в зависимости от назначения деталей, их конфигурации и степени легированности. При оптимальном режиме закалки в интервале температур до изгиба С-образных кривых (рис.3.4) необходимо охлаждать с высокой скоростью, а в интервале температур Мн - Мk охлаждать медленно. Такой режим исключает превращение аустенита в феррито-цементитные смеси в верхнем интервале температур и уменьшает напряжения при образовании мартенсита.

Читайте также: