Наиболее современный и экологичный способ получения металла бездоменный

Обновлено: 22.09.2024

Дерево, камень, волокна растительного и животного происхождения, глина, стекло, бронза, железо — материалы, которые люди используют для своих нужд с глубокой древности. Эпохами в развитии человечества стали бронзовый век и железный век. Но лишь с началом промышленной революции металл, в первую очередь железо, стал главным конструкционным (ориентированным на силовую нагрузку) материалом на несколько веков вперёд. Это связано с такими свойствами металлов, как прочность, твёрдость, пластичность, электрическая проводимость, сопротивляемость деформации. И в XXI в., несмотря на конкуренцию полимеров, керамики, новейших высокотехнологичных материалов, металлы остаются основой многих отраслей, прежде всего машиностроения.

Металлургия делится на чёрную и цветную. К чёрным металлам относят железо и его сплавы. На их долю приходится большая часть производимой в мире металлопродукции. Россия занимает 1-е место в мире по запасам железной руды и входит в пятёрку стран — лидеров по се добыче (рис. 87), а также по выплавке стали (рис. 88).

Металлургическое производство имеет ряд специфических особенностей.

1. Технологический процесс требует крупных объёмов не только рудного сырья, но и воды, топлива (коксующегося угля, природного газа), энергии.

2. Взаимозависимость сырьевой и топливно-энергетической базы, а также большой объём готовой продукции связаны с массовыми транспортными перевозками.

3. Отходы производства, выбросы вредных веществ создают серьёзные экологи веские проблемы.

4. Особое значение приобретает вторичная металлургия (использование метал лолома) с целью снижения затрат и экологического риска.

Какие типы предприятий встречаются в чёрной металлургии?

Металлургический комплекс охватывает несколько процессов:

1) добыча и обогащение руды;

2) получение первичного металла (чугун);

3) выплавка стали, сплавов;

Бо́льшая часть чёрных металлов производится на металлургических заводах полного цикла (комбинатах), т. е. производящих чугун, сталь и прокат (иногда в их состав входит и добыча железной руды). На этих заводах в России выплавляется более 2/3 всей стали. Эти заводы, как правило, обладают большой мощностью (3/4 всего чугуна, 2/3 стали выпускается на предприятиях мощностью более 3 млн т каждое).

Кроме того, существуют и другие типы предприятий и производств:

— сталеплавильные и сталепрокатные заводы (передельная металлургия);

— производство ферросплавов — сплавов железа с хромом, марганцем, кремнием и другими элементами; эти сплавы в дальнейшем используются при выплавке стали для придания ей требуемых свойств;

— малая металлургия — производство стали и проката на машиностроительных заводах;

§ 45. Чёрная металлургия России

Методы извлечения металлов (подземное, кучное, чановое). Использование микроорганизмов в процессах добычи полезных ископаемых.

Поверхностное выщелачивание куч и отвалов, в основном, сводится к извлечению металлов из отходов горнодобывающей промышленности или побочных бедных руд, переработка которых обычными способами не экономична. Методы поверхностного выщелачивания куч и отвалов, применяемые в настоящее время, мало чем отличаются от процесса, который использовали в XVIII веке в Испании на месторождении Рио-Тинто для извлечения меди из руд выветрившейся породы. Этот метод применяют обычно при извлечении меди из пород с низким ее содержанием (менее 0,4% по весу). Такие отвалы накапливаются в больших количествах при крупномасштабной открытой разработке руды, могут занимать огромные площади и достигать в высоту нескольких сот метров. Самый большой отвал Бингхэм-Каньон находится в Америке и вмещает около 3,6 х 10 8 т породы.

Выщелачивание куч несколько отличается от выщелачивания отвалов. Кучи содержат повышенное по сравнению с отвалами содержание металла, извлечение которого в принципе возможно за достаточно короткий срок – несколько месяцев. В то же время выщелачивание отвалов может длиться годами.

В кучах и отвалах измельченная руда уложена на наклонное водонепроницаемое основание. Поверхности куч и отвалов орошаются выщелачивающей жидкостью, представляющей собой слабый раствор кислоты и ионов трехвалентного железа. Сбор раствора с извлеченным металлом, профильтровавшегося через слой породы, собирают снизу. Поскольку при выщелачивании отвалов в среде, как правило, развиваются природные микроорганизмы, засева не производят.

Кислая среда и кислород способствуют повышению каталитической активности Thiobacillus ferrooxidans. Выщелачивающая жидкость с помощью насосов подается наверх кучи руды, распыляется по ее поверхности и затем, самотеком стекая вниз, фильтруется через нее. Обогащенные металлом растворы, стекающие из отвалов и куч, направляются в специальные пруды и водоемы для сбора и извлечения металла. Извлечение проводят методом простого осаждения или электролизом, а также более сложными методами.

Отработанные выщелачивающие растворы, содержащие в основном растворенное железо, регенерируются в окислительных прудах и вновь подаются в отвалы. Типичная схема бактериального выщелачивания меди из куч и отвалов представлена.

Скорость извлечения металла при промышленном выщелачивании куч и отвалов зависит от многих факторов – активности культуры, качества руды и степени ее дисперсности, скорости фильтрации выщелачивающего раствора, аэрации. В целом в США 15 % меди получают в процессах бактериального выщелачивания куч и отвалов.

Существенно реже микроорганизмы применяют для выщелачивания в промышленных масштабах урана. Для этого порода или руда должны быть богаты сульфидными минералами и не слишком интенсивно поглощать кислород.

Наиболее сложен процесс бактериального выщелачивания в аппаратах – так называемое чановое выщелачивание. Этот тип выщелачивания применяют в горнорудной промышленности для извлечения урана, золота, серебра, меди и других металлов из окисных руд или упорных сульфидных концентратов.

Обычное производство большинства металлов на начальной стадии предусматривает концентрирование металлосодержащего минерала из руды. В концентратах содержание металлов может на порядок превосходить их концентрации в исходных рудах и породах. Бактериальное выщелачивание сульфидных концентратов имеет несомненные достоинства, так как может быть реализовано непосредственно в месте получения концентрата в районе разрабатываемого месторождения без больших и дорогостоящих затрат на транспортировку. Однако лимитирующим моментом бактериального выщелачивания являются довольно низкие скорости протекания этих процессов, а также неполная растворимость некоторых металлов.

Схема чанового выщелачивания сульфидных концентратов замкнутая. Оборотные воды после регенерации используются в качестве питательной среды для бактерий и выщелачивающего раствора.

Определенную проблему при чановом выщелачивании представляет обеспечение процесса инокулятом.

Для получения активной микробной культуры существуют несколько способов. Наиболее эффективен способ культивирования железоокисляющих бактерий в проточном электрохимическом культиваторе сопряженно с электровосстановлением субстрата. В процессе роста микроорганизмы окисляют двухвалентное железо до трехвалентного, а в ходе электрохимических превращений железо восстанавливается до двухвалентного и снова служит субстратом для микроорганизмов:

Биосорбция металлов из растворов.Ужесточение законов по охране окружающей среды и требования к качеству воды делают необходимым совершенствование существующих и разработку новых, более эффективных методов очистки вод от металлов. Биологические методы в последние годы находят все большее применение для извлечения металлов из промышленных, а также бытовых сточных вод. Эти методы, в отличие от дорогостоящих физико-химических, характеризуются достаточной простотой и эффективностью. Обычно для этих целей загрязненные металлами воды собирают в отстойниках или прудах со слабым течением, где происходит развитие микроорганизмов и водорослей. Эти организмы накапливают растворенные металлы внутриклеточно или, выделяя специфические продукты обмена, переводят их в нерастворимую форму и вызывают осаждение. Многие микроорганизмы способны накапливать металлы в больших количествах. В ходе эволюции в них сформировались системы поглощения отдельных металлов и их концентрирования в клетках. Микроорганизмы, помимо включения в цитоплазму, способны также сорбировать металлы на поверхности клеточных стенок, связывать метаболитами в нерастворимые формы, а также переводить в летучую форму.

Селекция в этом направлении и применение новых генноинженерных методов позволяют получать формы, активно аккумулирующие металлы, и на их основе создавать системы биоочистки. Идея использования микроорганизмов для извлечения металлов из растворов, помимо огромного экологического значения, важна также в качестве способа получения экономически важных металлов.

Основными процессами извлечения металлов из растворов с участием микроорганизмов являются: биосорбция, осаждение металлов в виде сульфидов, восстановление шестивалентного хрома.

С помощью биосорбции даже из разбавленных растворов возможно 100 %-е извлечение свинца, ртути, меди, никеля, хрома, урана и 90 %-е золота, серебра, платины, селена.

Внутриклеточное содержание металлов, как установлено, может быть очень значительным – для урана и тория до 14–18 % от АСБ денитрифицирующих микроорганизмов, для серебра – до 30 % АСБ. Недавно установлена способность водорослей, дрожжей и бактерий (Pseudomonas) эффективно сорбировать уран из морской воды.

Способы проведения биосорбции различны: возможно пропускание раствора металлов через микробный биофильтр, представляющий собой живые клетки, сорбированные на угле. Промышленно выпускаются также специальные биосорбенты, например «биосорбент М» чешского производства, изготовленный в виде зерен из микробных клеток и носителя размером 0,3–0,8 мм. Сорбент используют в установках, работающих на ионообменных смолах; его емкость составляет 5 мг урана на 1 г АСБ клеток (максимальная емкость – до 120 мг). Возможно также производство сорбентов на основе микробных полисахаридов. Такие сорбенты можно широко применять в различных, включая природные, условиях, они просты в употреблении. После концентрирования металлов микроорганизмами на следующей стадии металлы следует извлечь из микробной биомассы. Для этого существуют различные способы – как недеструктивные, так и основанные на экстракции путем разрушения (например, пирометаллургическая обработка биомассы или применение кислот и щелочей).

Извлечение металлов из растворов на основе осаждения сульфидов известно давно. Сульфатредуцирующие микроорганизмы выделяют сероводород, который практически полностью связывает растворенные металлы, вызывая их осаждение. На основе данного метода возможно, например, извлечение меди и растворов, содержащих до 8,5 г/л меди в форме цианида; полнота извлечения достигает 98,5 %.

Представляет практический интерес также метод восстановления шестивалентного хрома в растворах. Известны бактерии, способные в анаэробных условиях восстанавливать шестивалентный хром, содержащийся в бытовых сточных водах, до трехвалентного, который далее осаждается в виде Cr(OH)3.

Обогащение руд.К перспективным направлениям биогеотехнологии металлов относяи направление, ориентированное на обогащение руд и концентратов. Весьма эффективным представляется применение для этих целей сульфатредуцирующих бактерий.

Понятие металлизация. Причины недрения технологий бездоменного получения железа.

Металлизация подразумевает собой прямое восстановление оксидов железа до железа металлического из железной руды или окатышей такими газовыми восстановителями, как монооксид углерода (CO) и водород (H2), твердым углем или комбинировано газом и углем, при котором пустая порода не доводится до шлакования, а примеси не восстанавливаются, и металл получается чистым [1]. Технология также носит характерное название как бескоксовая металлургия или бездоменная плавка [2]; в англоязычной научной литературе – Direct Reduction Process (DRP) (с англ. “процесс прямого восстановления”) [3]. Конечным продуктом процессов прямого восстановления железа является Direct Reduced Iron (с англ. “железо прямого восстановления”).

Существующие технологии прямого получения железа являются альтернативными методами производства железа по традиционной схеме, которая включает в себя процесс косвенного и прямого восстановления исходной руды в виде агломерата с получением жидкого чугуна в печах шахтного типа и последующее окисление этого чугуна и лома в электродуговых печах и кислородных конвертерах. Замена классической схемы производства чугуна и стали на новую схему получения железа, прежде всего, связана с необходимостью минимизации материалоемкости и энергоемкости их технологий. Такие причины обуславливаются, прежде всего, повышенной концентрацией и ростом примесей цветных металлов в исходном металлоломе, дефицитом материалов с высоким содержанием железа, и данная тенденция прослеживается еще с 1980-х годов. При этом возникает потребность в использовании наиболее экологически чистых способов переработки железорудных материалов, т.к. агломерация руды и получение угля в коксовых батареях являются источниками сброса шламов и интенсивных выбросов пылевидных отходов [4].

Получение готовой стали без предварительного приготовления жидкого чугуна начались еще 50-х годах прошлого столетия, однако первые попытки промышленно получить металл, минуя классический способ, произошли еще в 1911-ом году в Швеции. После этого был разработан ряд принципиально новых и универсальных методов, и уже начиная с 70-х годов, объемы производства металлизованного сырья неуклонно растут.

В настоящее время существует большое количество универсальных методов переработки железных руд, находящихся как на стадии разработки, так и нашедших свое промышленное применение. В большинстве своем они полностью исключают применение кокса, используя для восстановления продукты расщепления природного газа – СО и Н2, а также уголь. На рисунке 1 изображена схема классификаций этих процессов [5].

Таблица 1 – Классификация процессов металлизации

| Тип восстановителя | Твердофазное восстановление | Жидкофазное восстановление |

| Газ-восстановитель | Шахтные печи Midrex, HYL-III, Armco, Purofer, Arex, Ghaem Реторты HYL-I Реакторы с кипящим слоем FINMET, Fior, Spirex Вращающиеся печи FASTMET, ITmk3 | Плавильный газификатор CCF ПВП-РЭП (ЭЧП) IRON DYNAMICS, FASTMELT, REDSMELT Печь с камерой сжигания Джет-процесс |

| Твердый уголь | Вращающиеся печи SL/RN Шахтные печи BL, KINGLOR METOR, | Плавильный газификатор Corex, Finex Плавка в жидкой ванне Romelt, Hismelt, TECHNORED, AusIron Плавильная камера-ДСП (ВЧ) Инред |

| Углерод металла | Плавильный газификатор DIOS, Hismelt Индукционная печь DECU |

1.1. Твердофазное восстановление железа. Процессы Midrex и HYL.

Твердофазные процессы восстановления железа происходят в твердофазной области при температурах 500-1000К наиболее популярным методам получения железа на основе твердофазного восстановления природным газом можно отнести Midrex и HYL-процессы:

1) Процесс Midrex

Midrex – это способ прямого получения железа при низких температурах с применением печей шахтного типа, в котором в качестве восстановителя используется реформированный газ с температурой 7601. Высокая степень металлизации (достигается до 94-96 %) [222]

2. Использование восстановительного газа при низких температурах

3. Полученное губчатое железо не склонно к пирофорности.

1. Высокие требования к содержанию сернистых соединений в природном газе;

2. Жесткие условия по холодной и горячей прочности загружаемых окатышей [. ];

3. Высокий расход природного газа на 1 тонну восстановленного железа;

4. Высокие капитальные затраты, связанные с использованием реформинга газа;

5. Необходимость в окусковании шихтовых материалов

6. Низкий тепловой КПД

2) Процесс HYL-III

HYL-III – это способ прямого получения железа в печах шахтного типа, в которых восстановление происходит за счет использования газообразного восстановителя, получаемого путем пароводяной конверсии. В 1957-ом году технология HYL была разработана мексиканской фирмой как процесс в стационарном слое: в трех ретортах происходил противоточный тепло- и массообмен между восстановительным газом и шихтовыми материалами, а четвертая использовалась для разгрузки готового продукта и следующей загрузки железорудного сырья [222]. Металлизацию железа в ретортах, работающих по технологии HYL-I, из-за относительного высокого удельного расхода энергии решено было перевести на шахтные печи, имеющие в себе усовершенствованную технологию HYL-III, при этом был сохранен способ получения газового восстановителя и восстановления в условиях высокого давления и температуры [2]. Шахтная печь металлизации поделена на три зоны, через которые проходит шихта: зона восстановления, зона давления и зона охлаждения. Продуктом металлизации является холодное железо или ГБЖ с содержанием углерода, не превышающим 4 % [2]. Конверсия природного газа осуществляется в никелевых катализаторах реформера. По технологии HYL-III производится около 25 % губчатого железа в мире.

1. Высокая степень металлизации (92-95 %)

2. Высокий уровень теплопередачи

3. Низкая температура колошникового газа (400-4501. Необходимость в проектировании систем отмывки от CO2

2. Высокие капитальные затраты для реформинга газа-восстановителя

3. Необходимость в проектировании систем рециркуляции уходящих газов из-за большого в них содержания газа-восстановителя

1.2. Жидкофазное восстановление железа. Процессы Corex и Romelt.

Жидкофазные процессы восстановления железа совмещают в себе низкотемпературный нагрев, восстановление, высокотемпературное плавление и рафинирование продуктов плавки [2]. Такие методы получения железа все же основываются на применении дорогостоящего кокса, однако они устраняют проблему, связанную с необходимостью предварительного окускования железорудных материалов на агломерационных фабриках. При использовании угля вместо кокса возникает необходимость улавливания его летучих компонентов. Применение методов жидкофазного получения позволяет снизить концентрацию вюстита FeO до 2-4 %, восстанавливаемые углеродом при высоких температурах металлы (марганец, кремний, хром, ванадий) практически не переходят в чугун, поступающая с шихтой сера на 80-90% удаляется вместе с газом. Высокое содержание пустой породы в руде ведет к значительным перерасходам энергии на ее плавление и переработку флюса. Конечным продуктом процесса является жидкий чугун.

К наиболее популярным жидкофазным процессам восстановления железорудного сырья следует отнести процессы Corex и Romelt.

1) Процесс Corex

Corex – это процесс получения жидкого чугуна по двухстадийной схеме “восстановление-плавление” с применением твердого угля как восстановителя. Технология была разработана фирмами Korf Engineering GmbH (Германия) и Voest Alpine Industrieanlagenbau AG (Австрия), а детальное ее освоение пришлось на 1980-е годы. Запуск пилотной установки Corex-1000 был осуществлен в 1989-ом году. Конструкция установки, работающей по данной технологии, представляет собой верхний и нижний реакторы: в первом восстановительном реакторе, шахтной печи, начинается процесс науглероживания железорудных материалов и их восстановление продуктами газификации твердого угля с получением губчатого железа; во втором, так называемом угольном газификаторе с вихревым слоем, происходит плавление угля в поясе кислородных фурм, регенерация восстановительного газа, т.е. газификация твердого топлива с образованием CO и H2, а также довосстановление губчатого железа уже из расплава и окончание науглероживания материала.

1. Степень металлизации рудных материалов достигает 90-93%

2. Высокий энергетический потенциал отходящих газов из восстановительного реактора

3. Уловленная в циклонных аппаратах пыль позволяет снизить расход материалов на процесс

4. Загрузка железной руды в плавильный газификатор сокращает расход твердого топлива и вдуваемого кислорода

1. Сложный по конструкции, эксплуатации и тепловой работе агрегат

2. Необходимость окускования пылеватых руд

3. Необходимость в применения систем охлаждения и очистки от пыли газов и специальной пневматической системы вдувания той же пыли и других твердых добавок

4. Производительность установки определяется температурным уровнем процесса, при этом увеличение температуры приводит к слипанию материалов и настылеобразованию

5. Высокие требования к углю

2) Процесс Romelt

Romelt – одностадийный процесс жидкофазного восстановления неподготовленных железосодержащих материалов в плавильно-восстановительной печи с использованием в качестве восстановителя энергетических углей. Технология была разработана Московским государственным институтом стали и сплавов (МИСиС) под руководством профессора В.А. Роменца. Установка металлизации поделена на четыре технологические зоны – металлическая ванна, шлаковая барботируемая ванна, зона дожигания и зона свободного пространства в верхней части печи. Шлаковая ванна, в свою очередь, делится на три теплотехнические зоны:

1) зона спокойного металла, в которой происходит накопление и формирование окончательного химического состава металла в реакции чугуна и расположенным на нем слоем относительного спокойного шлака;

2) зона спокойного шлака, под уровнем барботажных труб, в которой происходит слияние капель жидкого металла, их стекание через слой шлака в ванну и формирование окончательного состава чугуна;

3) нижняя часть зоны барботируемого слоя шлака, в которой осуществляются различные теплообменные и физико-химические процессы – восстановление железа углеродом, десульфурация металла, теплогенерация за счет сжигания горючих компонентов топлива и т.д.

4) Верхняя часть барботируемого слоя шлака, в которой происходят пиролиз угля и газификация углерода, диссоциация гематита, расплавление железорудных материалов и флюса с переводом в шлак, восстановление оксидов железа и науглероживание металла.

5) Зона дожигания, в которой осуществляется теплогенерация за счет экзотермических реакций окисления СО и водорода двухатомного и конвективный теплообмен и передача теплоты излучением от газа к шлаку.

1) Уменьшение материальных и тепловых потерь за счет наличия высокого подкупольного пространства над зоной дожигания

2) Широкие возможности утилизации металлургических и других отходов

1.3. Динамика использования процессов металлизации.

На протяжении многих лет доменный способ сохраняет свою универсальность и высокую производительность. Вместе с ним неустанно развиваются и технологии прямого получения железа.

Исходя из данного аналитического отчета, лидирующее место по выпуску DRI занимает Индия, получившая за год 28,11 млн. т, Иран – 25,75 млн. т, Россия – 7,90 млн. т, Саудовская Аравия – 6,00 млн. т, Мексика – 5,97 млн.т, Египет – свыше 5 млн. т. Большая часть приходится на холодный металлизованный продукт (CDRI), затем горячий металлизованый продукт (HDRI) и горячебрикетированное железо (HBI).

Среди вышеперечисленных стран, активно применяющих различные технологии прямого получения железа и разрабатывающих новые и усовершенствованные процессы металлизации, Российская Федерации занимает 3-е место. По мнению аналитиков компании Midrex, территория Россия имеет наиболее благоприятные условия и большие запасы природного газа для производства качественных металлизованных продуктов и их дальнейшего применения в тепловых агрегатах. Страна имеет прекрасные перспективы выпуска DRI, и уже несколько лет железо прямого восстановления производится на Лебединском ГОКе и ОЭМК [444].

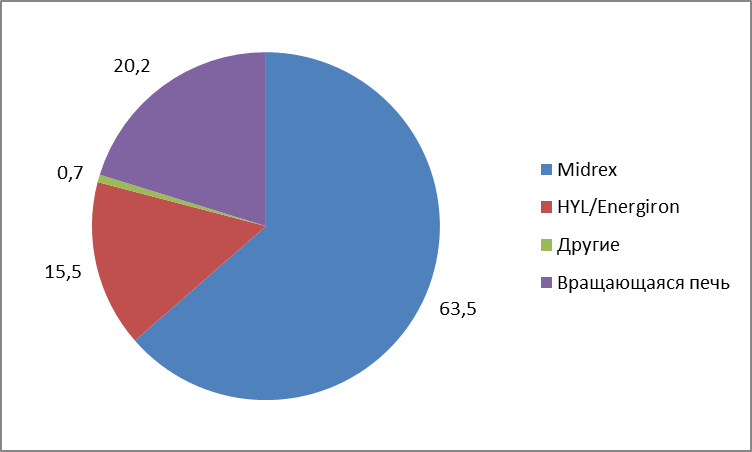

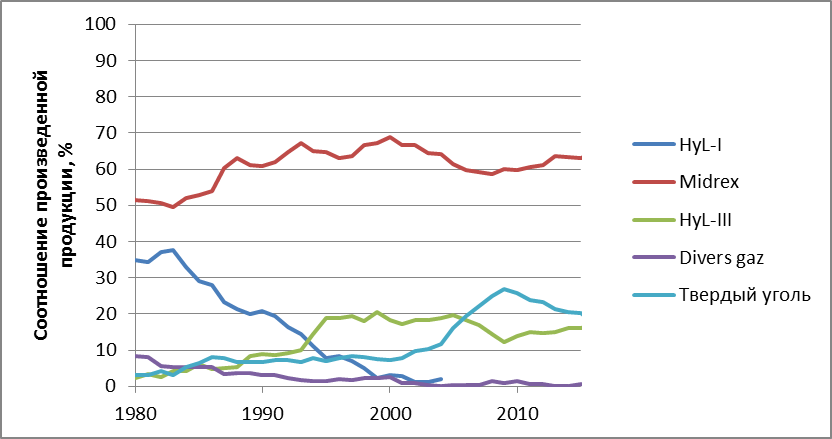

Статистика произведенного металлизованного железа с 1980-го года показана на рисунке.

Рисунок – Соотношение полученного железа прямым путем различными процессами в период 1980-2018 гг.

Как видно из рисунка, лидирующим процессом по металлизации железорудного сырья является Midrex, после – HYL-III, затем идут процессы, основанные на восстановлении твердым углем, и остальные.

1.4. Восстановление железа во вращающихся печах

Большую популярность приобрели процессы металлизации во вращающихся печах. Их применение в промышленном масштабе обуславливается тем, что технологии позволяют перерабатывать различные руды по химическому и фракционному составу и применять уголь любых марок. Получение губчатого железа в ПВП достигается с использованием в качестве восстановителя твердого угля, а в качестве руды – брикетированное железорудное сырье.

На сегодняшний день металлургическое производство использует процесс SL/RN, FASTMET, ITmk3.

SL/RN – это процесс прямого восстановления железорудного сырья в виде окатышей или кусковой руды при помощи твердого угля, осуществляемый во вращающихся печах при температурах 920-11004) Процесс FASTMET

FASTMET – это процесс прямого получения железа с использованием природного газа и нефтепродуктов, осуществляемый на кольцевой печи с вращающимся подом. Технология базируется на процессе Heat Fast, а первые промышленные испытания с ее использованием были проведены в 1990-х годах на камерной печи. FASTMET часто применяется для утилизации и переработки отходов различных металлургических производств. Процесс позволяет проводить металлизацию отходов, содержащих оксиды железа, с получением губчатого железа для последующего производства брикетов или окатышей.

1. Степень металлизации до 90%

2. Возможность использования отходов производства для получения ГБ

3. Возможность утилизации летучих компонентов (возгонов)

4. Возможность вторичного использования получаемого продукта

1. Сложная система газоотчистки и утилизации тепла отходящих газов

2. Высокие капитальные затраты на сооружение модуля FASTMET

5) Процесс ITmk3

ITmk3 (Iron-making Techology Mark 3) – это процесс восстановления рудоугольных окатышей природным газом во вращающейся печи при температуре 13501. Содержание FeO в шлаке не превышает 2%

2. Гибкость в выборе шихтовых материалов

3. Низкая себестоимость продукта

4. Небольшие капитальные вложения

5. За счет эффективного улавливания примесей может использоваться в странах с жесткими законами по защите окружающей среды

Бездоменный способ производства стали

Способ заключается в плавке металлизованной шихты в электропечах, минуя стадию получения чугуна.

Основные стадии процесса:

1. Получение окисленных окатышей;

2. Получение металлизованных окатышей;

3. Выплавка стали;

Для получения окисленных окатышей рудный концентрат смешивают с глинистым веществом, получают в барабанах шарики диаметром 1-2 см, сушат и обжигают в печи. Окатыши содержат более 67% Fe.

Далее окатыши поступают в шихтную печь, где встречаются на своем пути с потоком горячего восстановительного газа (CO + H2, получающийся при конверсии природного газа). Получаются металлизованные окатыши (содержание железа больше 90%).

Металлизованные окатыши переплавляют в сталь в дуговых печах и затем подвергают дополнительной выпечной обработке – вакуумирование, продувка Ar и обработка рафинирующими порошками.

Схема производства экологически чистая. У нас в стране ОЭМК – производительность 1 мин. т.

Производство стали на последнем этапе этого метода осуществляется в электрических или индукционных печах.

Схемы печей следующие

2. Индукционная печь.

Производство стали в мартеновских печах

Мартеновская печь представляет собой печь пламенного нагрева генеративного типа.

В передней части печи имеются окна для загрузки шихты, в задней – отверстия для слива стали и шлака. В нижней части имеются регенераторы для подогрева входящих газов и воздуха.

Печь выкладывается из доломитового кирпича, свод печи – из хромо-магнезитового (он выдерживает температуру до 1800°C). Топливом для мартенов служит либо мазут, либо доменный или коксовый газы.

Сырьё для приготовления шихты:

Различают следующие процессы:

- Рудный: плавка из чугуна 60%, скрапа 20% и руды 20%.

- Скрапный: скрапа 70%, чугуна 20%, руды 10%.

- Рудно-скрапный: чугуна 40%, скрапа 40% и руды 20%.

Во время плавки окислы железа, входящие в состав скрапа и руды, взаимодействуют с примесями чугуна, и происходит окислительная плавка:

Si + 2FeO = 2Fe + SiO2

Mn + FeO = Fe + MnO

Все эти окислы переходят в шлаки и сливаются с поверхности стали. Для окончательного удаления P и S в печь вводят известняк. Он связывает P и S в соединения CaSiO3 и CaO∙P2O5.

Процесс плавки проводят в течение 5-20 часов в зависимости от содержания в шихте примесей, подлежащих удалению.

Ускорить плавку позволяет применение кислородного дутья, что позволяет:

1. Улучшить теплотехническую работу печи (увеличить теплоту сгорания топлива);

2. Ускорить металлургический процесс (кислородом обогащают воздух до 33% или вдувают кислород в расплав);

Так как все металлургические процессы происходят в основном на границе раздела металл-шлак, то при вдувании кислорода в расплав осуществляется значительное перемешивание и ускорение процесса варки стали.

Кроме того, кислородное дутье позволяет более точно удалить примеси из расплава:

Следовательно, применение кислорода дает возможность расширить ассортимент применяемых чугунов, облегчает передел фосфоритных чугунов и дает возможность перерабатывать руды с большим содержанием фосфора.

С применением кислородного дутья в настоящее время выплавляют до 75% мартеновской стали (в капиталистических странах сталь плавят в основном таким способом). В СССР распространено и обогащение воздуха, и пламенный процесс (дутьё + обогащение воздуха), что позволяет проводить скоростные плавки.

Плазменная плавка стали

Плазменная плавка стали – это ближайшее будущее качественной электрометаллургии.

Процесс плавки заключается в следующем. В печь загружается шихта, затем включается плазмотрон (I=10 кА, U=200-500 В) и возникает плазменная дуга с температурой 15000-30000 К. Под воздействием высокой температуры компоненты шихты переходят в жидкое состояние, и происходит плавка стали. Плавка длится 2-3 часа.

Схема печи следующая

Использование плазменной плавки позволяет эффективно повысить качество стали, получать прогрессивные сплавы. Окружающая атмосфера почти не загрязняется. Уровень шума – 110 Дб (в дуговой печи – 160 Дб).

Цветная металлургия

Производство алюминия

Алюминий – самый распространённый металл в природе (общее содержание в земной коре ~8,8 %). Электрохимический способ получения алюминия открыт в 1886 году, сейчас способ тот же, но аппаратурное оформление – современное. Ежегодное производство ~3 млн. тонн. Алюминий используется в авиа- и автостроении в виде сплавов с Mn, Mg, Cu, Si, Ni, Zn, а также широко используется в электротехнической промышленности (провода). В СССР ~12 заводов по производству Al, 2 на Урале (БАЗ, УАЗ).

Сырьё для производства:

4. Каолин Al2O3 ~ 40% (также содержит SiO2) – из них выгодно сразу получать силумин (сплав Al+Si);

Электролитом для производства Al служит расплав глинозёма с криолитом Al2O3+Na3AlF6.

I. Получение глинозёма.

1) Метод Байера (из бокситов, Si< 4%).

Необходимо избавиться от Fe, Si, Ti:

Часть Al уходит в осадок (побочная реакция):

Поэтому, чтобы было меньше потерь Al, перерабатывают сырьё содержащее мало SiO2. Далее:

Все процессы, кроме обжига, проводят в растворе.

2) Метод Яковкина и Линеева.

Метод применим к сырью, содержащему много SiO2. Он основан на спекании нефелина с известняком при Т = 1000-1200°С. При этом образуются NaAlO2, NaFeO2 (алюминат и феррит натрия), CaSiO3.

Эти смеси размалывают и выщелачивают, при этом в раствор переходят силикат и алюминат натрия, в отвал – Fe2O3, CaSiO3.

Добавляют известковое молоко и отводят CaO∙Al2O3∙2SiO2 в осадок.

II Получение криолита.

Его получают искусственным путём из флюоритов (CaF2+SiO2)

SiO2 + 4HF = SiF4 + H2O побочная реакция

Осадок фильтруют и сушат.

Читайте также: