Назначение фрезерного станка по металлу

Обновлено: 04.10.2024

При работе на фрезерном станке необходимо выполнять различные по его управлению действия, изменять по величине и направлению скорости главного движения и движения подачи, пускать и останавливать электродвигатели главного движения, подачи и вспомогательных механизмов, включать и выключать главное движение и движение подачи. осуществлять установочные перемещения узлов станка и фиксацию их в определенной позиции, настраивать станок на автоматический цикл работы и т. д..

Во фрезерных станках для этого имеются соответствующие цепи управления. Одни из них независимы, т. е. могут быть включены без связи с иными цепями, другие, напротив, взаимосвязаны (сблокированы), как, например, движение подачи и главное движение — подача невозможна без включения вращения шпинделя во избежание повреждения инструмента или заготовки.

Функции системы управления станками довольно сложны и для их выполнения в станках используют механические, гидравлические, электрические и другие устройства, при этом управление можно осуществлять вручную и автоматически.

Любая из цепей управления состоит из устройства, принимающего сигнал (кнопка, рукоятка и т. д.) , исполнительного механизма (вилка, рычаг, винтовая и реечная пары и т. п.), осуществляющего необходимые движения в станке, передающего звена(механического, гидравлического или электрического устройства), являющихся промежуточными между принимающим и исполнительным органами.

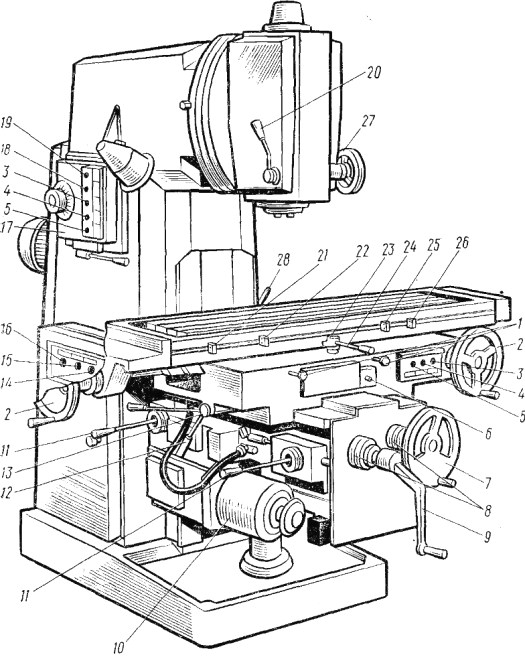

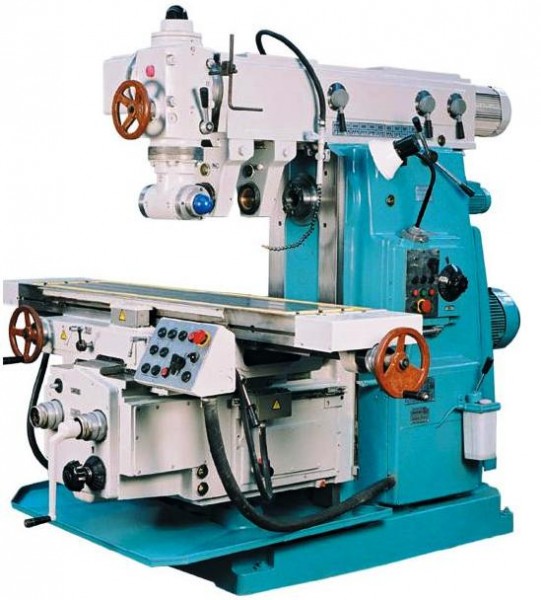

Рис. 1. Расположение органов управления вертикально-фрезерного станка мод. 6P12

На рис. 1 приведен вертикально-фрезерный станок 6Р12 и указаны его органы управления, рассмотрение которых позволяет представить себе комплексно всю систему кнопочно-рукояточного управления станком.

Изменение частоты вращения шпинделя и подач производятся с помощью механизма 17 переключения зубчатых колес коробки скоростей и механизма 10 переключения подач. Направление вращения шпинделя устанавливают переключателем 14. Движением стола в продольном направлении управляют с помощью рукояток 23 и 24, а в поперечном и вертикальном рукоятками 11, которые, включая с помощью муфт то или иное движение стола, одновременно воздействуют на направление вращения двигателя подачи. Движение стола прекращается, когда рукоятки устанавливают в среднее положение.

Пуск, остановку и импульсное (толчковое) движение шпинделя осуществляют соответственно кнопками 4, 5 и 18 (первые две дублируются кнопками 15 и 16). Маховики 2 служат для ручного перемещения стола в продольном направлении, маховик 7 — в поперечном, а рукоятка 9— в вертикальном направлениях. Величины перемещений отсчитывают по соответствующим лимбам 8. Ускоренный ход стола включают кнопкой З. Маховичком 27 выдвигают гильзу шпинделя.

Стол, салазки, консоль и гильзы шпинделя закрепляют вручную соответствующими зажимами 1, 12, 13, 28 и 20. Для настройки станка на автоматический цикл работы необходимо повернуть пакетный выключатель в электрошкафу, переключатель 6 в положение автоматического управления, закрепить в необходимом месте кулачки 21 и 26. определяющие (перекиючением рукоятки 24) величину хода стола в продольном направлении и его реверс. установить кулачки 22 и 25, которые, действуя на звездочку 23, включают и выключают в определенный момент быстрый ход стола. Кнопкой 16 станок подключают к электросети, а кнопкой 19 включают освещение.

Управление крупными фрезерными станками обычно осуществляется дистанционно со специальных пультов управления.

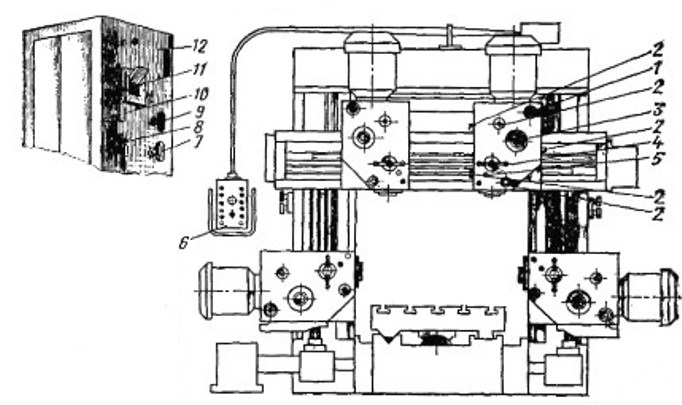

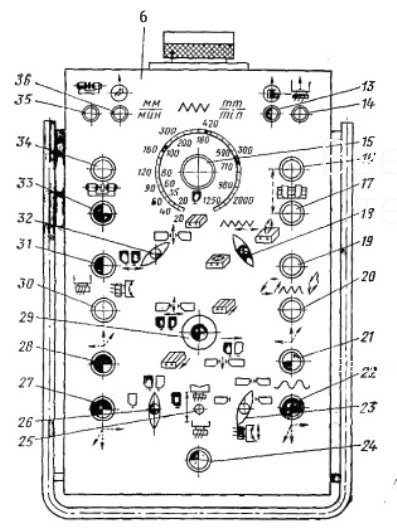

Рис. 2. Расположение органов управления продольно-фрезерного ставка мод. 6610

На рис. 2 показана схема органов управления продольно-фрезерного станка, расположенных на подвесном пульте управления 6, на шкафу управления 12 и частично па фрезерных головках. Станок включают в сеть рубильником 11. Переключение частоты вращения шпинделя производят поворотом рукоятки З, при этом блоки зубчатых колес в коробке скоростей перемещаются с помощью гидравлики. Направление вращения шпинделей изменяют переключателями 7—10.

Скорости подачи стола и головок регулируют бесступенчато поворотом рукоятки 15 реостата (наружная шкала — для стола, внутренняя — для головок). Направление подачи стола или фрезерных головок выбирают с помощью переключателя 29. Пуск и остановку шпинделя производят кнопками 30 и 31, а включение и выключение подачи стола и головок кнопками 19 и 20, для ускоренных ходов стола и головок служат кнопки 21, 22, 27 и 28. Установочные перемещения стола и головок осуществляют кнопками 30 и 31. Какие головки будут участвовать в работе, зависит от положения переключателей 32 (вертикальные или горизонтальные головки), 26 (левая или правая вертикальная головка) и 23 (левая или правая горизонтальная головка). Цикл работы станка устанавливают переключателем 18. Отключение станка осуществляют нажатием кнопки 24. Перемещение поперечины вверх и вниз производят нажатием кнопок 16 и 17, при этом разжим и зажим поперечины автоматизирован. Автоматизированы также зажим кареток, пиноли, отскок пиноли (кнопка 25) на обратном ходу стола. Вручную выполняют поворот шпиндельной головки (рукояткой 1), ее зажим на каретке (винтами 2), перемещение пиноли (рукояткой 4) и ее зажим (винтом 5) .

Пуск и выключение преобразовательного агрегата (электромашинного усилителя и возбудителя) и гидронасоса стола производят нажатием кнопок 34 и 33. Лампочки 13, 14, 35 и 36 сигнализируют соответственно о перегрузке двигателей на головках, об отсутствии давления в гидросистеме, об отсутствии смазки направляющих станины, о работе преобразовательного агрегата.

Основные узлы и механизмы фрезерных станков

Фрезерный станок — это оборудование для обработки фасонных и плоских металлических заготовок с винтовыми и прямыми образующими. С помощью машин можно выполнять пазы, канавки, отверстия, наносить внутреннюю и внешнюю резьбу, а также производить целый ряд других технологических операций. В зависимости от направления движения рабочего органа различают горизонтальные и вертикальные фрезерные станки. Основные узлы и механизмы в оборудовании обоих типов одинаковые, кроме поддержки и хобота, которых нет в вертикальных модификациях.

Основание

Основа изготавливается цельнолитой из серого чугуна. При установке оборудования деталь одной стороной плотно прилегает к полу, а к другой болтами фиксируется станина. В основании также имеется специальное корыто, в которое собирается охлаждающая жидкость, и электронасос для подачи теплоносителя к инструменту.

Станина

На деталь крепятся все основные узлы и механизмы фрезерного станка. Шпиндель, коробка скоростей, двигатели скрыты внутри конструкции, а остальные агрегаты монтируются на наружных поверхностях. В верхней части станины могут быть расположены горизонтальные направляющие для перемещения хобота, на передней стенке — вертикальные направляющие для консоли или шпиндельной бабки. Изнутри деталь усилена ребрами жесткости. Станина может быть литой или сварной. Первый вариант считается более надежным и выносливым, но сваркой получают более сложные по строению конструкции.

Хобот (ползун)

Данный узел имеется у фрезерных станков горизонтального и универсального типа и редко встречается на станках ЧПУ. Основное назначение хобота — правильная установка и надежная поддержка оправки. Механизм смонтирован на горизонтальных направляющих станины и допускает изменение вылета, то есть расстояния до зеркал. При обработке массивных деталей, когда получается стружка большого сечения, для дополнительной фиксации заготовки используют специальные поддержки, которые образуют связь между хоботом и консолью.

Консоль

Деталь отливается из чугуна и устанавливается на вертикальные направляющие станины. При перемещении консоль, в свою очередь, несет горизонтальные направляющие для салазок. Для поддержания узла предусмотрена стойка с телескопическим винтом, позволяющим регулировать высоту. От жесткости консоли, точности исполнения ее направляющих во многом зависит работа оборудования. К элементу с помощью двух болтов крепятся поддержки, которые обеспечивают устойчивость всей системы во время работы. У бесконсольных станков вертикальное перемещение организовано шпиндельной бабкой по вертикальным направляющим

Салазки

Назначение механизма — обеспечение взаимосвязи между осями X и Y. Верхние направляющие салазок служат для перемещения стола в продольном направлении, а нижние — для движения самих салазок по направляющим консоли.

Основной рабочий элемент фрезерного станка, который перемещается на салазках. На поверхности стола располагаются зажимные и другие фиксирующие приспособления для прочного крепления заготовок. Для этого деталь имеет продольные пазы. Совместная работа стола, консоли и салазок обеспечивает подачу заготовки к фрезе. Возможно движение в продольном, вертикальном и поперечном направлении. Типовое оборудование обычно имеет ручную и механическую подачу. Использование того или иного метода зависит от поставленных задач:

- для холостых пробегов и установочных перемещений стола используется ручной, механический способ

- для рабочей подачи применяют чаще всего механизированную подачу.

Дополнительно предусмотрена возможность ускоренного перемещения стола, так называемый быстрый ход во всех трех направлениях. Движение осуществляется с постоянной скоростью (большая часть станков оснащена дополнительной муфтой или двигателем быстрых ходов), в то время как рабочие подачи имеют многоступенчатую коробку переключения. Оператор самостоятельно выбирает режим в зависимости от материала заготовки и фрезы, а также от типа обработки.

Шпиндель

Один из основных механизмов типового оборудования, назначение которого заключается в передаче крутящего момента от коробки скоростей режущему инструменту. Деталь изготавливается жесткой, прочной, с высокой точностью размеров, так как от ее параметров зависит правильность и качество работы оправки с надетой фрезой. Шпиндель производится из легированной стали, проходит термическую закалку, шлифовку, балансировку.

Электродвигатели

Главного движения - осуществляет вращение шпинделя, располагается в шпиндельной бабке или колонне.

Рабочих подач, ускоренных перемещений - закреплен на коробке подач

Перемещения консоли - крепится на консоли, при ее наличии

Подачи СОЖ. Расположено в поддоне или стружкосборнике. Прочее вспомогательное оборудование - расположено в местах, выбранных производителем.

Коробка скоростей

Посредством вращения зубчатых колес и их переключения усилие от электродвигателя передается шпинделю. Механизм также позволяет регулировать число оборотов режущего инструмента.

Коробка подач

Назначение узла в изменении скорости подач стола во всех трех направлениях.

Заключение

В целом можно сказать, что типовые фрезерные станки различного вида и назначения состоят из трех основных частей:

- двигательной (электродвигатель, коробка скоростей и шпиндель);

- передаточной (совокупность устройств, которые передают вращение от двигателей к исполнительным органам);

- исполнительной (стол, суппорт, шпиндель, режущий инструмент).

Системы управления также присутствуют практически во всех моделях современного типового оборудования. Вариантов ЧПУ множество, каждый их них имеет свои достоинства и недостатки.

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Типы фрезерных станков и их назначение

На металлообрабатывающем оборудовании фрезерной группы можно выполнять различные операции обработки цилиндрическими, пазовыми, концевыми, торцевыми, фасонными фрезами, а также операции с использованием расточных резцов, сверл, разверток, зенкеров, приспособлений для нарезания резьбы. Таким образом стирается грань между оборудованием сверлильно-расточной и фрезерной групп. Спектр возможностей обрабатывающих центров еще шире: они производят, наряду с фрезерной, токарную обработку заготовок. Оснащение станков магазинами инструмента, револьверными головками, станочными приспособлениями расширяет возможности станков ЧПУ фрезерной группы, делает их более универсальными, значительно сокращает время перенастройки.

Разнообразие задач обработки металла определяет, какой тип или вид фрезерных станков нужен для реализации операций резания с требуемым качеством поверхности и необходимой точностью размеров, а также, каковы оптимальные финансовые вложения на покупку оборудования.

Основные виды фрезерных станков

Различные виды оборудования для фрезеровки характеризуются следующими особенностями конструкции:

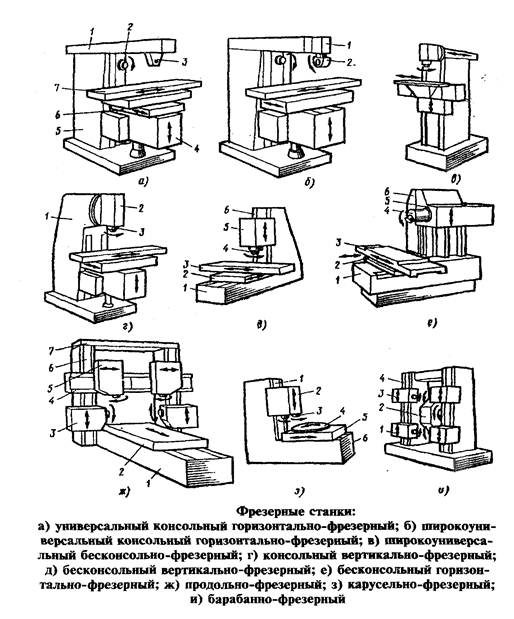

Горизонтально-фрезерные

Оснащены горизонтальным шпинделем и рабочим столом в виде консоли. Стол совершает продольные, поперечные и вертикальные перемещения относительно шпиндельного вала и обрабатывающего инструмента (фрезы), закрепленного в нем.

Вертикально-фрезерные (консольные)

Принципиально отличаются от горизонтальных положением оси инструмента: здесь она расположена вертикально. Наличие в конструкции агрегата рабочей консоли ограничивает возможность применения горизонтально-фрезерного и вертикально-фрезерного оборудования: их назначение — изготовление деталей небольшого веса, размер заготовки также сравнительно невелик.

Универсальные и широкоуниверсальные станки

Снабжены: в первом случае поворотным столом, во втором — поворотной шпиндельной головкой. Такой тип оборудования значительно расширяет перечень проводимых фрезерных операций.

Бесконсольные фрезерные

Имеют шпиндель, совершающий вертикальные перемещения, а передвижения фрезерного стола напоминают крест (перемещаются продольно-поперечно). Такая траектория движения рабочего стола определила второе основное название оборудования этого типа — фрезерные станки с крестовым столом. Особенность таких агрегатов — это не консольное, а жесткое основание для установки заготовки; распространенное назначение — фрезерование крупногабаритных деталей значительной массы.

Продольно-фрезерные

Снабжены столом, совершающим продольные перемещения относительно оси станка. Шпиндельная бабка, в свою очередь, двигается в поперечном и вертикальном направлении, поворачивается на заданный угол (опция). Для обработки крупногабаритных заготовок из металла используют продольно-фрезерные станки портального типа с установленной на две опоры траверсой, вдоль которой перемещается шпиндельная головка. Для станков с меньшими габаритами характерно консольное устройство шпиндельной бабки.

Копировально-фрезерные (объемно-фрезерные)

Производят фрезеровку заготовки, считывая заданную конфигурацию с образца с помощью специального копировального инструмента.

Шпоночные фрезерные

Характеризуются планетарным движением шпинделя, стол агрегата совершает возвратно-поступательные перемещения.

Карусельные фрезерные (непрерывного действия)

Имеют один или несколько вертикальных шпинделей, последовательно обрабатывающих подающиеся к ним заготовки. В конструкции применен принцип многопозиционной обработки.

Особую нишу в промышленном производстве занимают фрезерные станки с ЧПУ и обрабатывающие центры.

Фрезерные станки, оснащенные ЧПУ

При выборе и покупке фрезерного станка с ЧПУ необходимо знать определяющие технические параметры оборудования. Агрегаты, оснащенные системой числового программного управления, имеют следующие особенности компоновки:

- Положение шпинделя. Вращение многолезвийного обрабатывающего инструмента (фрезы) производится при горизонтальном или вертикальном положении оси, либо шпиндель поворачивается и устанавливается наклонно под заданным углом к заготовке.

- Количество шпиндельных головок. Конструктивно фрезерное оборудование может включать один, два и более шпиндельных валов, расположенных в различных плоскостях. Нередко станки с ЧПУ (например, продольно-фрезерные, универсальные или горизонтально-фрезерные) и обрабатывающие центры оснащаются дополнительной съемной шпиндельной головкой, расширяющей диапазон производимых работ и повышающих сложность получаемых поверхностей изделий из металла и других материалов.

- Конструкция рабочего стола. В зависимости от компоновки, стол перемещается в продольном (продольно-фрезерные), продольно-поперечном (горизонтально-фрезерные и вертикальные фрезерные агрегаты), поднимается или опускается (консольные фрезерные), поворачивается вокруг своей оси (карусельные, барабанного типа). Опционно устройством для поворота заготовки могут оснащаться агрегаты со столом, совершающим продольно-поперечные перемещения (например, горизонтально-фрезерные, в том числе консольные, или универсальные). При этом поворотное устройство монтируется на рабочий стол станка или встраивается в его плоскость, позволяя обрабатывать как поверхности вращения, так и длинномерные заготовки без дополнительных затрат времени на установку/снятие оснастки.

- Количество осей или степеней свободы. Варьируется от 2-х до 5-и. Такая особенность практически всех видов фрезерных станков по металлу определяет сложность конфигурации обрабатываемой поверхности, количество переустановок детали при проведении полного цикла фрезерных работ.

- Точность обработки характеризуется не только жесткостью узлов агрегата и конструкции в целом, но и возможностью точного позиционирования детали, применением различных измерительных приборов для контроля конфигурации режущих кромок, перемещения инструмента, а также определения положения и размеров детали.

- Наличие магазина инструмента и количество возможных позиций в нем. Число устанавливаемых и используемых при обработке резанием фрез доходит до нескольких десятков. Вариативность производимых операций повышает применение в конструкции таких видов фрезерных станков приводных державок для инструмента.

- Мощность оборудования определяет тип обрабатываемого материала, его прочностные характеристики. На мощных агрегатах всех основных типов фрезерных станков при использовании твердосплавного режущего инструмента возможна обработка резанием закаленных металлов (до HRC 60…75), высокопрочных и жаропрочных сталей, титановых сплавов, твердых композитных материалов, а также применение форсированных режимов — высокой скорости резания при значительной глубине обработки.

- Частота вращения шпинделя. Определяет диапазон материалов, поддающихся обработке, а также качество (чистоту) получаемой поверхности. Выбор станка для фрезерования зависит от того, какой материал планируется на нем обрабатывать. Например, универсальные станки с высокоскоростными режимами резания реализуют точную обработку вязких материалов, например, дюралюминия, латуни, цинкосодержащих сплавов и т.д.

- Размеры необходимой рабочей зоны основных типов фрезерных станков определяют габариты обрабатываемых заготовок.

Если перед вашим промышленным предприятием встал вопрос, какие типы фрезерных станков приобрести для производства той или иной продукции, свяжитесь с инженерно-техническими специалистами компании «СМК» по телефонам 8 (4822) 620-620

Назначение и классификация фрезерных станков

Фрезерный станок — это станок для обработки металлических и других деталей вращающейся фрезой при поступательном перемещении заготовки.

На фрезерных станках можно обрабатывать плоские и фасонные поверхности с прямыми и винтовыми образующими. Резание осуществляется фрезой — многолезвийным инструментом, у которого зубья расположены на поверхности тела вращения или на торце.

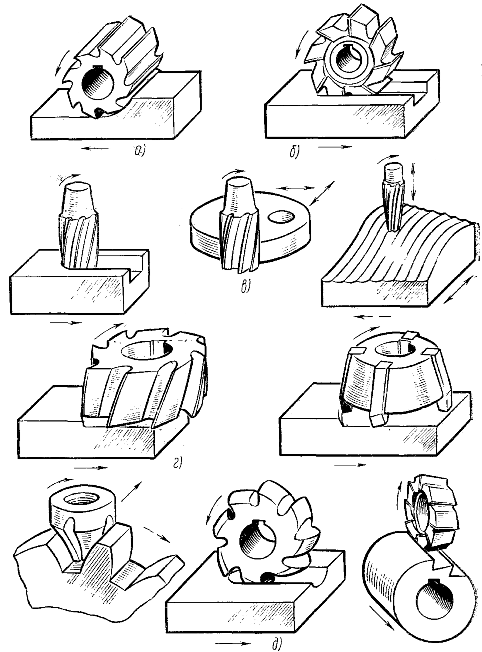

Ввиду многообразия работ, выполняемых фрезерованием, весьма разнообразные и типы фрез (рис. 1). Наиболее распространенными являются цилиндрические фрезы (рис. 1, a), применяемые для обработки поверхностей; дисковые (рис. 1, б) для изготовления пазов, уступов; концевые фрезы (рис. 1, в), используемые для обработки пазов, уступов, фасонных поверхностей; торцовые фрезы (рис. 1, г) для обработки поверхностей, уступов, пазов; фасонные фрезы (рис. 1, д) для изготовления фасонных поверхностей. Стрелками на рисунках показаны направления движения, сообщаемые фрезе и заготовке в процессе резания.

Рис. 1. Основные типы фрез и обрабатываемых ими поверхностей

Для того чтобы получить фрезерованием на детали требуемую поверхность, необходимо сообщить инструменту и заготовке вполне определенные движения, согласованные друг с другом. Эти движения в станках разделяют на основные и вспомогательные.

К основным движениям относят главное движение, называемое еще движением резания, и движение подачи.

Во фрезерных станках главное движение (вращательное) совершает фреза, а движение подачи может выполнять либо заготовка, либо фреза.

Вспомогательные движения необходимы в станке для подготовки процесса резания. К вспомогательным движениям относятся движения, связанные с настройкой и наладкой станка, его управлением, закреплением и освобождением детали и инструмента, подводом инструмента к обрабатываемым поверхностям и его отводом; движения приборов для автоматического контроля размеров и т. д..

Вспомогательные движения можно выполнять на станках как автоматически, так и вручную. На станках-автоматах все вспомогательные движения в определенной последовательности выполняются автоматически.

Классификация и расшифровка фрезерных станков

Каждая модель станка имеет цифровое или буквенно-цифровое обозначение — шифр (например, 6P12, 6Р82, 6Р82Ш, 6610 и т. д), по которому можно составить подробную характеристику станка. Шифр содержит три или четыре цифры, из которых первая обозначает, к какой группе станков относится станок, вторая— к какому типу, третья или третья и четвертая цифры характеризуют один из важнейших параметров станка или обрабатываемой заготовки. Буква, стоящая после первой цифры, означает, что данная модель станка модернизирована (или поколение). Буква в конце цифрового шифра показывает, что на базе основной модели станка выполнен станок с небольшими изменениями. Эти станки являются модификациями основной базовой модели.

По принятой в СССР классификации все металлорежущие станки делят на девять групп. Фрезерные станки относятся к шестой группе. В свою очередь, каждая группа станков делится на типы.

(Прим. СМ) Типы станков фрезерной группы:

- 1 – вертикально-фрезерные консольные;

- 2 – фрезерные станки непрерывного действия;

- 3 – свободная группа;

- 4 – копировально и гравировально-фрезерные;

- 5 – вертикальные бесконсольные;

- 6 – продольно-фрезерные,

- 7 – широкоуниверсальные консольные,

- 8 – горизонтальные консольные,

- 9 – разные.

Расшифровка фрезерного станка 6Р12

Рассмотрим, например, обозначение станка 6Р12. Это фрезерный станок (цифра 6) , модернизированный (буква Р), вертикально-фрезерный (цифра 1), типоразмер станка № 2 (цифра 2).

(Прим. СМ) В СССР производство консольно-фрезерных станков осуществлялось согласно пяти типоразмеров: № 0; № 1; № 2; № 3 и № 4, причем для каждого типоразмера выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, совпадающее с номером типоразмера и оснащался фрезерным столом с одинаковыми размерами рабочей поверхности.

В табл. 1 представлены значения размеров рабочей поверхности стола консольно-фрезерных станков взависимости от типоразмера, а также список оборудования относящегося к определенному типоразмеру.

| Размер | Модели станков | Размер стола, мм |

|---|---|---|

| 0 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш, 6Т10, 6Т80, 6Т80Г, 6Т80Ш | 200 х 800 |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6М12П, 6М82, 6М82Г; 6М82Ш, 6Р12, 6Р82Г, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6М83Ш, 6Р83Г, 6Р13, 6Р83; 6Р83Ш, 6Т13, 6Т83, 6Т83Г, 6Т83Ш | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

Как видно из таблицы размеры рабочего стола (длина и ширина) фрезерных станков, относящихся к следующему типоразмеру, увеличиваются на одно и тоже значение - коэффициент равный 1,25.

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном направлении, салазок в поперечном и консоли в вертикальном направлениях.

Модели станков, относящихся к одному поколению и типоразмеру

Металлорежущие станки подразделяют по степени универсальности.

Универсальные станки предназначены для выполнения различных операций на разнообразных деталях. Станки, на которых диапазон выполняемых работ особенно велик, называют широкоуниверсальными. Универсальные станки используют в единичном и мелкосерийном производстве.

Специализированные станки служат для обработки деталей в серийном производстве, сходных по конфигурации, но различных по размеру. Специальные станки предназначены для обработки деталей одного типоразмера и их используют главным образом в массовом производстве. Модели специальных и специализированных станков обозначают одной — двумя буквами, к которым добавляют порядковый номер модели станка.

В металлорежущих станках различают пять классов точности: Н, П, В, А и С.

К классу Н принадлежат станки нормальной точности (например, 6P12).

Класс П— это станки повышенной точности, которую обеспечивают повышением качества изготовления и сборки станков нормальной точности (например, 676П).

Класс В — станки высокой точности, которую достигают при специальной конструкции отдельных узлов и высоких требованиях к изготовлснию, сборке и регулировке станка (например, 6А75В).

Класс А — станки особо высокой точности, которую достигают еще более высокими требованиями к качеству изготовления станка, чем в классе В.

Класс С — станки особо точные, называемые еще мастер-станками, предназначены для изготовления деталей к станкам класса А и В. Требуемую точность достигают за счет большой степени точности обработки деталей из высококачественного материала.

Станки классов В, А, С эксплуатируют в помещениях с постоянной температурой и влажностью.

По габаритным размерам и массе, которые в значительной степени определяются параметрами тех деталей, для обработки которых предназначен станок, станки делят на легкие (до 1 т) , средние (до 10 т) и тяжелые (свыше 10 т) . Последние делят на крупные (10—30 т), тяжелые (30—100 т) и особо тяжелые — уникальные (свыше 100 т)

Виды операций, выполняемых на фрезерных станках

Фрезерные станки применяются при операциях обработки различных поверхностей многолезвийным инструментом (фрезой) с получением точности размеров, соответствующей 6-10 квалитету. Шероховатость обработки — Ra 1.25. 20.

Различают следующие виды фрезерных работ:

По планово-экономическим показателям

Фрезерная обработка используется как в условиях мелко- и среднесерийного производства (универсально-фрезерные, консольные, настольно-фрезерные станки), так и при серийном и крупносерийном производстве (токарно-фрезерные станки с модулем ЧПУ, обрабатывающие центры). Покупка высокоточных, производительных станков с числовым программным управлением требует значительных финансовых вложений и оправдана при максимальной загрузке производственных участков.

По цикличности обработки

Различают следующие виды фрезерных работ по металлу и другим материалам:

- Прерывистый цикл: характеризуется вспомогательным обратных ходом, необходим останов и выключение станка для снятия/закрепления заготовки (универсальные, резьбофрезерные, фрезерно-сверлильные станки).

- Непрерывный цикл: фрезерные работы выполняются одновременно с процессом установки/снятия деталей (горизонтальные обрабатывающие центры, вертикальные центры с несколькими столами).

По типу обрабатываемой поверхности

Все существующие виды работ на фрезерных станках по металлу систематизируются по своему назначению.

Фрезерование горизонтальных, вертикальных и наклонных поверхностей

Производится на станках с горизонтальным и вертикальным расположением вала шпинделя, а также на широкоуниверсальных станках с поворотной шпиндельной головкой. На вертикальном обрабатывающем центре возможно выполнение операций с обработкой перемещения по трем, четырем и пяти осям одновременно.

При обработке наклонных плоскостей как основном виде фрезерных работ применяют фрезы с заточкой режущих кромок под определенным углом, либо используют стандартный инструмент и выполняют работы на станках с поворотной шпиндельной бабкой или наклоняют заготовку при помощи оснастки.

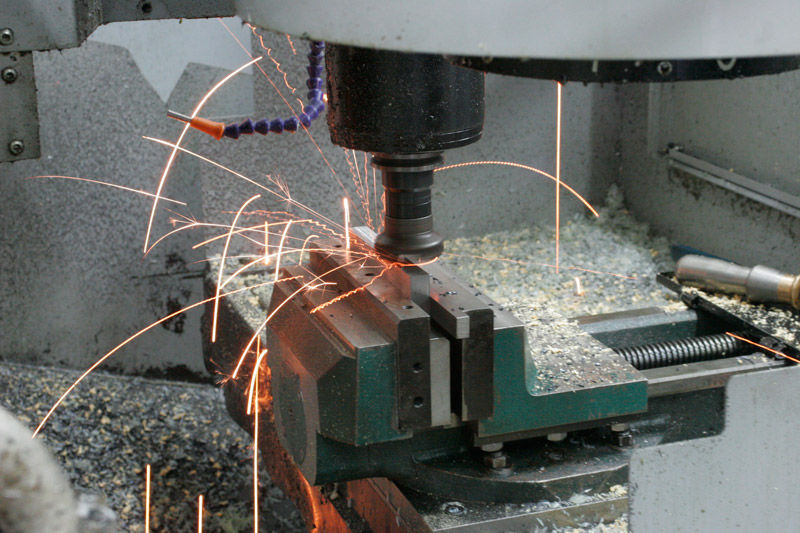

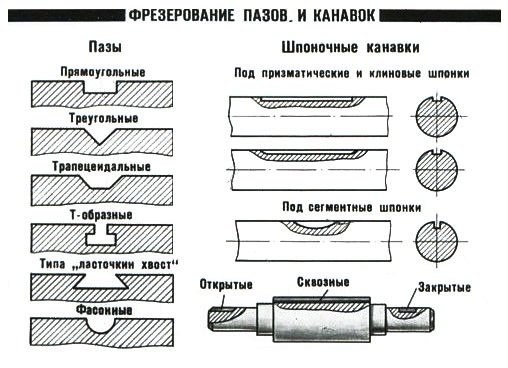

Фрезерование уступов, пазов всех видов — прямоугольных, т-образных, «ласточкиного хвоста», шпоночных канавок

Эти виды работ на фрезерных станках, выполняемые с помощью различных фрез (пазовых, концевых, т-образных, радиусных и т.п.), считаются одними из самых распространенных. Лезвия ножей инструмента расположены таким образом, что при фрезеровании на горизонтальных, вертикальных, универсальных станках обеспечивают получение требуемой конфигурации детали.

Фрезерование фасонных, комбинированных поверхностей

Фасонные поверхности, выполняемые при работе на фрезерном станке по металлу:

- с помощью фасонных и комбинированных фрез;

- при использовании приспособлений и поворотных столов;

- путем заданного взаимного перемещения обрабатываемой детали и шпинделя станка (продольно-фрезерные с ЧПУ);

- с помощью фрезерной обработки по копиру (копировально-фрезерные станки).

Отрезные работы

Разделение крупных заготовок осуществляется на фрезерно-отрезном оборудовании дисковыми пилами. Разделение заготовок небольшой высоты возможно на обычном станке при помощи пальчиковой фрезы, является более ресурсозатратным процессом.

Резьбофрезерные работы

Винтовые поверхности формируют концевыми (пальцевыми), дисковыми или гребенчатыми фрезами на зубофрезерных станках и обрабатывающих центрах ЧПУ.

Зубофрезерные и шлицефрезерные операции

Обработка прямозубых, косозубых, червячных, конических, цилиндрических колес и шестерен, фрезерование шлицевых валов и пр., выполняемые на зубофрезерных, шлицефрезерных и универсальных станках, проводится с помощью пазовых, фасонных и модульных (червячных или дисковых) фрез.

Сверление, растачивание, нарезание резьбы

Это также основной вид фрезерных работ, востребованных на производстве. Для сокращения времени на переустановку заготовки данные операции реализуются на том же станке, где производилось фрезерование. Применяется как специнструмент, так и стандартные сверла, метчики, зенкера, устанавливаемые в шпиндель станка с помощью оправок и цанговых патронов (координатно-расточные, сверлильно-фрезерные станки).

Обработка криволинейных поверхностей или сложных профилей

При обработке на универсальных станках реализация данного вида фрезерных работ по металлу затруднительна. Станкам с ЧПУ с необходимым количеством степеней свободы (от 3-х) дополнительной оснастки не требуется, обработка согласно заданной программе

По направлению фрезерования

Фрезерные операции могут производиться двумя способами:

- Попутное фрезерование. Вектор подачи детали совпадает с направлением вращения фрезерного инструмента.

- Встречное фрезерование. Направление вращения фрезы и подачи обрабатываемой детали противоположны.

По точности размеров и качеству получаемых поверхностей

Для предварительной обработки заготовки используют черновое фрезерование. Ему характерны более высокая мощность и глубина резания, шероховатость получаемой поверхности — Ra 6.3. 20. Требуется оборудование большой жесткости и мощности. При вращении на относительно небольших оборотах, фреза с напайками или сменными пластинами снимает большую толщину металла.

Чистовое фрезерование дает более точный квалитет размеров (6-7) и более высокую чистоту поверхности — Ra 1,25…1,6. Снимаемый слой металла при чистовых фрезерных операциях — минимальный, скорость резания — высокая.

И чистовое, и черновое фрезерование — операции, выполняемые на одном или разных станках. Получистовая обработка - это комбинация двух видов обработки, обычно различным инструментом.

Точность результата всех видов фрезерных работ зависит не только от режимов обработки, но и от параметров и технических характеристик самого фрезерного станка (станки нормальной точности и прецизионные фрезерные станки), от применяемого инструмента и от правильности базирования и перемещения детали.

Читайте также: