Обезжиривание поверхности металла перед сваркой

Обновлено: 17.05.2024

Очистка поверхности конструкционных материалов необходима для осуществления различных технологических процессов их соединения (сварка, пайка, склеивание), обработки (нанесение покрытий, упрочнение или легирование поверхно стных слоев, создание рельефа поверхности методами расплавления, термическая обработка и др.), ремонта (переплав поверхностных слоев, наплавка, пайка), термической резки, термической строжки или термического сверления.

А.А. Кайдалов, д-р техн. наук, Институт электросварки им. Е. О. Патона НАН Украины

На нашем сайте вы можете купить инструменты и принадлежности для работы с трубами по выгодным ценам. Поставки оборудования возможны во все регионы России. Получить консультацию по ассортименту и оформить заказ можно по телефону (8452) 66-22-78.

Очистка поверхности конструкционных материалов необходима для осуществления различных технологических процессов их соединения (сварка, пайка, склеивание), обработки (нанесение покрытий, упрочнение или легирование поверхно стных слоев, создание рельефа поверхности методами расплавления, термическая обработка и др.), ремонта (переплав поверхностных слоев, наплавка, пайка), термической резки, термической строжки или термического сверления.

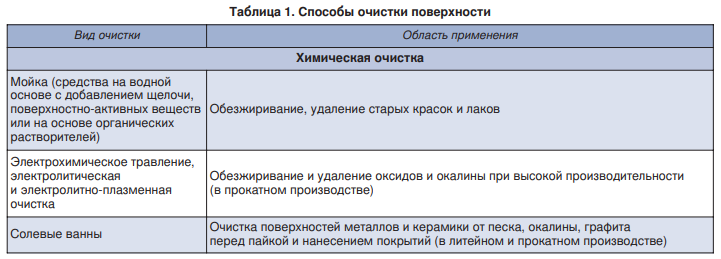

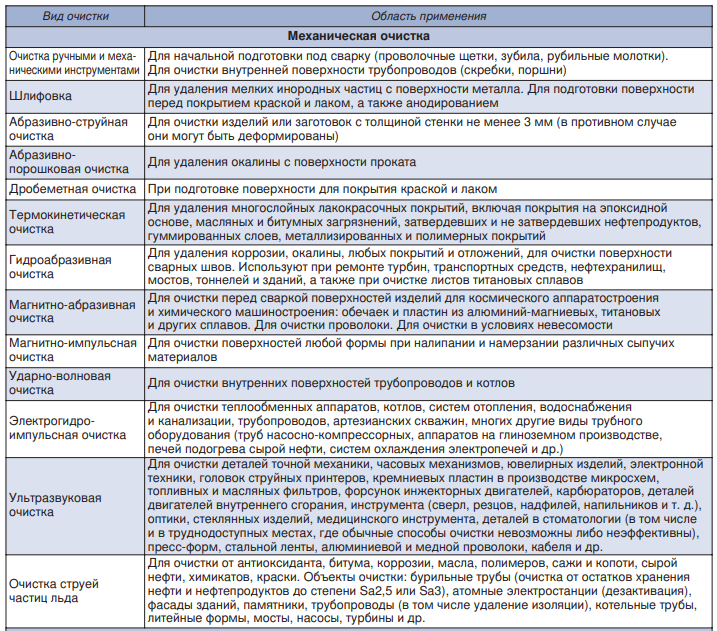

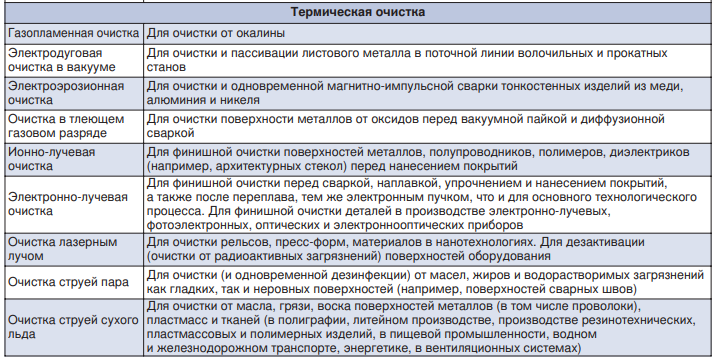

Существует три основных класса способов очистки: химический, механический и термический (табл. 1). При выборе способа очистки поверхности необходимо учитывать физические и химические свойства загрязнения, материал очищаемого изделия, его габарит и конфигурацию; экологические условия, связанные с наличием очистных сооружений, возможные выбросы в атмосферу и безопасность труда.

Способы химической очистки имеют наибольшее применение в металлургии и как финишные процессы перед сваркой. Способы механической очистки поверхностей конструкционных материалов являются одними из самых распространенных и дешевых. Их можно совмещать с другими операциями механической обработки заготовок или деталей. Способы термической очистки наиболее совершенны, универсальны, высокопроизводительны, их легко совмещать с последующими технологическими процессами.

Требования к очистке поверхности металлов и сплавов перед сваркой

Для обеспечения высокого качества сварного шва очистке от средств консервации, загрязнений, ржавчины и оксидных пленок, а также от слоев металла с нарушенными свойствами, подвергают стыкуемые поверхности, внешние и внутренние (в случае сквозного проплавления) поверхности деталей на расстоянии в обе стороны от будущего шва шириной:

- не менее 5 мм — для стыковых соедине ний, выполняемых дуговой, электроннолучевой и лазерной сваркой, контактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине свариваемых деталей до 5 мм включительно;

- не менее номинальной толщины стенки детали — для стыковых соединений, выполняемых дуговой, электронно-лучевой и лазерной сваркой, контактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине свариваемых деталей от 5 до 20 мм;

- не менее 20 мм — для стыковых соединений, выполняемых дуговой и электронно-лучевой сваркой, контактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине свариваемых деталей свыше 20 мм, а также для стыковых и угловых соединений, выполненных газовой сваркой, независимо от толщины стенки свариваемых деталей и при ремонте дефектных участков в сварных соединениях;

- не менее 5 мм (независимо от толщины свариваемых деталей) — для угловых, тавровых и нахлесточных сварных соединений и участков для вварки труб в трубные доски, выполняемых дуговой, электронно-лучевой и лазерной сваркой;

- не менее 50 мм (независимо от толщины свариваемых деталей) для сварных соединений, выполняемых электрошлаковой сваркой.

Очищенные поверхности листового проката не должны иметь следов ржавчины, окалины, масла и прочих загрязнений. Не допускаются расслоения, закаты, трещины, а для двухслойной стали — и отслоения коррозионностойкого слоя. Чистоту поверхности проверяют прежде всего визуально для выявления дефектов металла. При толщине листового проката более 36 мм зону, прилегающую к очищенным поверхностям, дополнительно следует проконтролировать ультразвуком на ширине не менее 50 мм для выявления трещин, расслоений и т. д. Не допускаются дефекты площадью более 1000 мм⊂2 при чувствительности контроля Д5Э. На 1 м длины контролируемой поверхности проката допускается не более трех зафиксированных дефектов при минимальном расстоянии между ними 100 мм.

На поверхностях разделки кромок не должно быть следов резки и разметки, нанесенной на наружной поверхности деталей. Для получения высокого качества сварного шва со стыкуемых поверхностей, полученных термической резкой, как правило, необходимо снять слой металла толщиной 2–3 мм. Предварительную очистку выполняют химическими и/или механическими способами, а окончательную — в зависимости от свариваемого металла и степени начальной и требуемой финишной шероховатости очищаемой поверхности — различными физико-химическими способами (травление, электрополировка, воздействие тлеющим разрядом и др.), а также шабрением. Непосредственно перед сваркой внешнюю поверхность свариваемых деталей в области стыка и стыкуемые поверхности (насколько возможно через зазор в стыке) очищают маломощным источником сварочного нагрева, не заплавляя при этом стык.

Шероховатость очищенных поверхностей соприкасающихся кромок деталей, подготовленных под дуговую, плазменную и светолучевую сварку, должна быть не более Ra=12,5 мкм (Rz=80 мкм), под электроннолучевую и лазерную сварку — Rz ≤ 30 мкм. Для определения шероховатости и волнистости поверхности применяют профилографы-профилометры, аттестованные образцы шероховатости (сравнения) и другие средства измерения.

Для определения чистоты поверхности применяют прямые и косвенные способы. Прямые способы позволяют определять загрязнения непосредственно на поверхности контролируемых деталей. Среди них большое распространение получил микроскопический способ, основанный на смачиваемости, и способ, основанный на разности потенциалов. Высокую чувствительность обеспечивает способ, основанный на применении радиоактивных изотопов. Косвенные способы основаны на удалении с поверхности загрязнений растворителями или травлением загрязненного слоя в травильных смесях. Их применяют, главным образом, в лабораторных условиях. Из косвенных способов на производстве используют лишь способ измерения удельного сопротивления моющих растворов.

Очистка поверхностей металлов и сплавов перед нанесением покрытий

Нанесенное покрытие может быстро разрушиться, если на поверхности металла или сплава есть загрязняющие вещества: ржавчина, окалина, масло и жир, пыль и грязь, вода, растворимые соли, краска.

Для подготовки поверхностей перед нанесением антикоррозионных покрытий применяют различные виды очистки: ручную механическую; абразивно-струйную, в том числе дробеструйную и гидроабразивную; гидродинамическую струей высокого и сверхвысокого давления, а также обезжиривание специальными моющими средствами (например, «ТМ-Унилан», «ТМ-Унилан К2», «Пентамаш ОФ1»). Выбор вида очистки имеет большое значение, поскольку от качества подготовки поверхности зависит срок службы антикоррозионного покрытия.

Между долговечностью покрытий и степенью очистки поверхности существует четкая зависимость. Для механических способов подготовки поверхности ориентировочные коэффициенты сроков службы покрытий в зависимости от подготовки поверхности могут быть представлены следующим образом:

- неподготовленная поверхность — 1,0;

- ручная механическая очистка — 1,5–2,0;

- абразивно-струйная очистка — 3,5–4,0.

Абразивно-струйные способы очистки обеспечивают шероховатость и степень очистки поверхности в соответствии со стандартами ISO 12944 и ГОСТ 9.402–80. Шероховатость очищенных поверхностей перед нанесением покрытий должна быть в пределах Ra = 12,5. 15 мкм.

Очистка поверхности металла перед резкой

От подготовки металла к термической резке в значительной мере зависит качество поверхности резов и точность размеров вырезаемых деталей. Очистка поверхности разрезаемого металла обязательна, так как при наличии загрязнений не только ухудшается качество поверхности резов, но и, например, затрудняется выполнение кислородной резки, поскольку плотные слои прокатной окалины или ржавчины останавливают процесс резки. Поверхность разрезаемого металла очищают, как правило, механическими или термическими методами до степени Sa2.

При резке взрывом, водяной и водоабразивной струей, ультразвуковой резке предварительная очистка поверхности разрезаемого материала не обязательна.

В судостроении для резки с высокой точностью размеров заготовок длиной 16–20 м с последующей сваркой применяют машины термической резки с пролетом до 25 м. Эти машины используют не только для подготовки кромок перед сваркой, но и для разметки участков последующей установки ребер жесткости.

Судостроительные предприятия применяют заготовки с нанесенным грунтом или с защитными покрытиями на основе цинка. Если не удалить покрытие, то цинковые включения уменьшат скорость сварки и в некоторых случаях могут вызвать нежелательную пористость, требующую последующего ремонта.

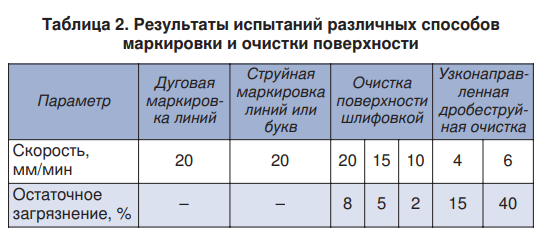

С целью одновременного удаления покрытий в зоне будущей сварки в состав резательной машины вводят дробеструйный аппарат или шлифовальное устройство. При очистке поверхности узконаправленной струей дроби можно достигнуть удаления 85% защитного покрытия при скорости очистки 4 м/мин (табл. 2). Для современного производства — это небольшая скорость. Лучше подходит шлифовка, которая к тому же обеспечивает лучшее качество очистки поверхности.

Подготовка поверхностей сталей после термической резки к сварке

После терми ческой резки кромок необходима очистка поверхностей реза до металлического блеска перед последующей сваркой. При этом обязателен контроль слоя снятого металла. Для получения нужного качества кромок необходимо снять слой металла толщиной 2–3 мм.

Кислородная резка не позволяет производить разделку кромок на металле толщиной менее 5–6 мм. При плазменной и кислородной резке листов с небольшой толщиной и большой протяженностью в результате термического воздействия имеет место коробление. Поэтому более прогрессивным способом разделки кромок является, например, раскрой с помощью ножниц с последующей очисткой и выравниванием кромки кромкообрабатывающим инструментом. Холодный способ разделки кромок позволит сформировать чистые (без оксидов) кромки, выдержать все геометрические параметры кромок: углы, величину притупления на всей длине стыка согласно нормативам.

Для подготовки кромок в листовых конструкциях можно применять, например, переносной кромкообрабатывающий инструмент.

Как правило, кромкорезы не могут обрабатывать изделия сразу после кислородной резки. Сначала изделия необходимо торцевать, затем снять окалину, удалить вырывы, наплывы и брызги.

Предотвращение налипания брызг расплава на поверхность

Ряд технологических процессов, связанных с плавлением материалов (сварка, наплавка, термическое сверление, резка), сопровождается разбрызгиванием части расплава. Немалая доля брызг налипает на поверхность обрабатываемого материала, что после окончания технологического процесса вызывает необходимость дополнительной очистки поверхности от налипших брызг. Для предотвращения налипания брызг расплава на защищаемую поверхность обрабатываемого материала перед началом технологического процесса наносят специальные химические средства. Такие средства, как правило, имеют основой растительное или вакуумное масло и их производят в виде аэрозолей (Antispatter, UFO-1; Antiperl 1000 P/B, Antiperl 1000 CO2, Antiperl EMU №1), жидкостей (Protec®, Metallotion Protec CE15L, Protec CE16M, Protec WLS04) или паст (Dusofix, Antiperl 3000).

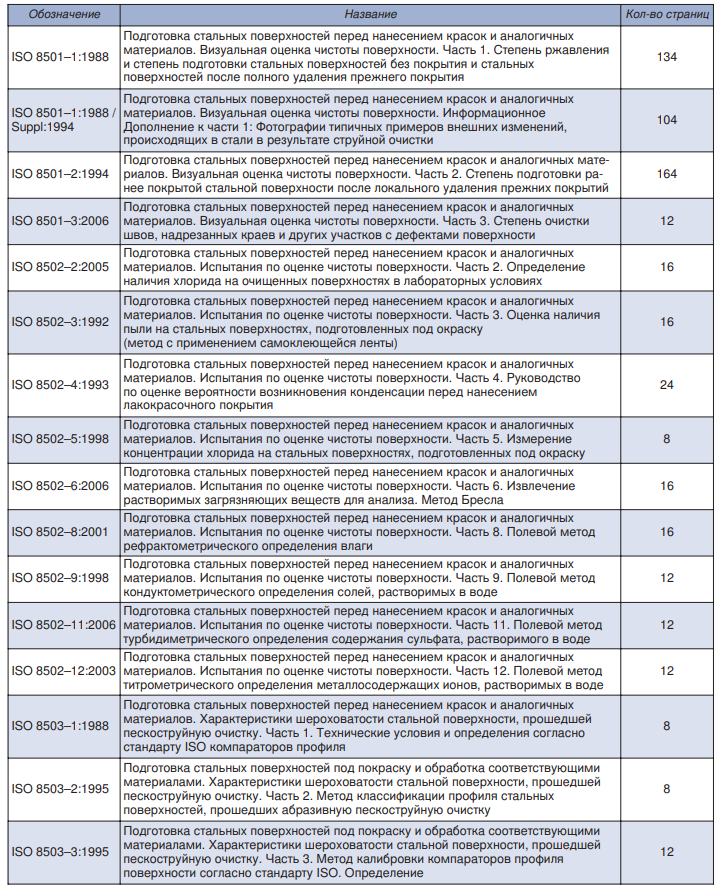

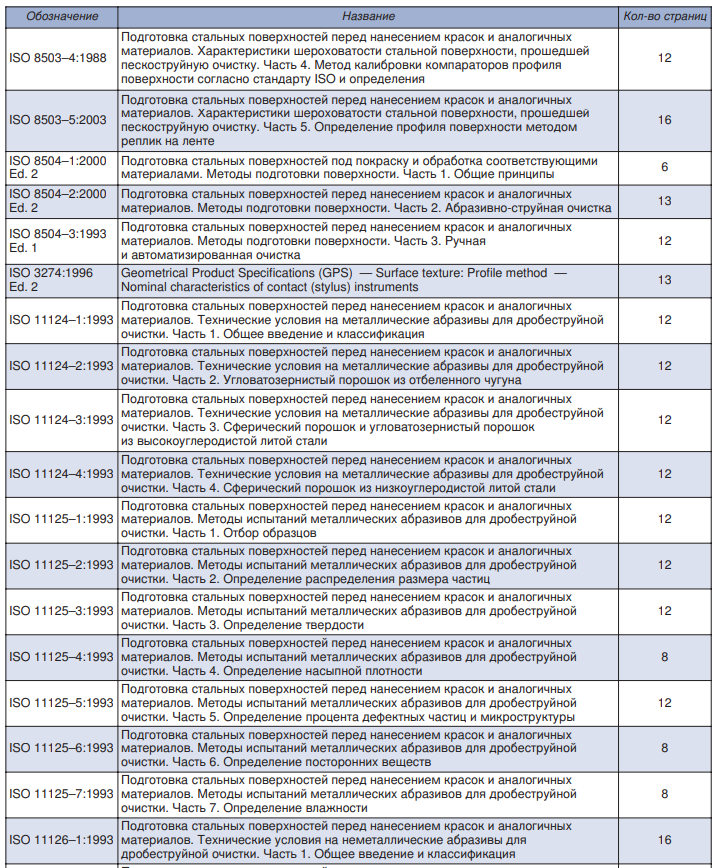

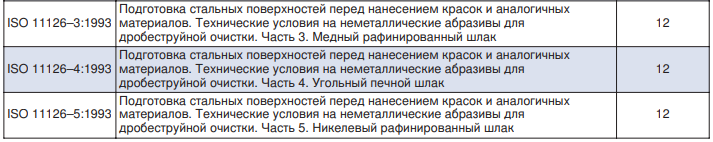

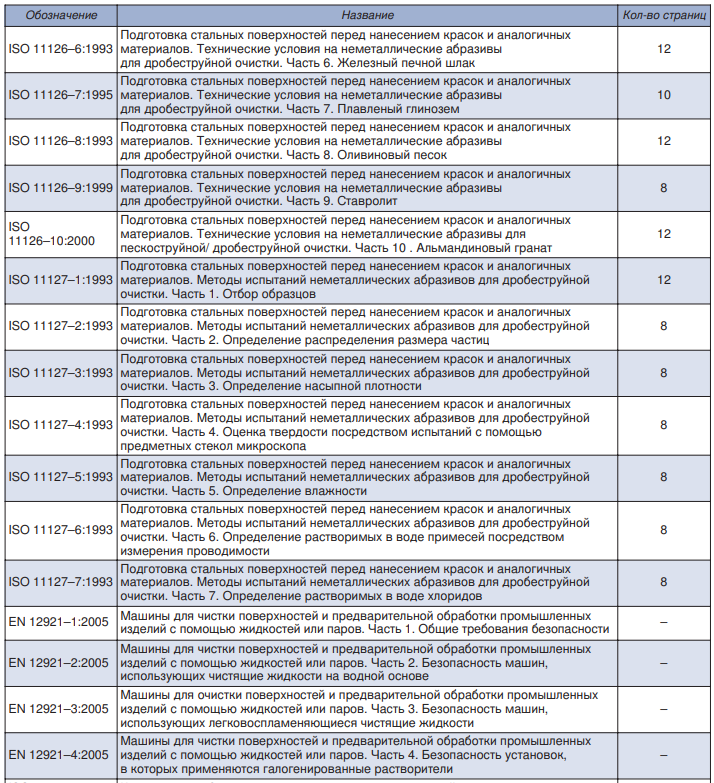

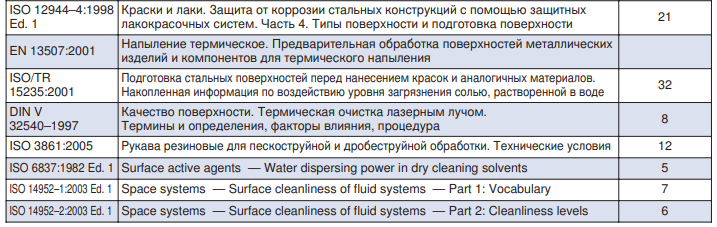

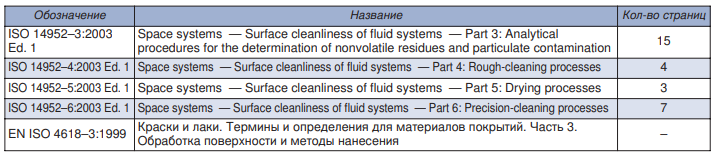

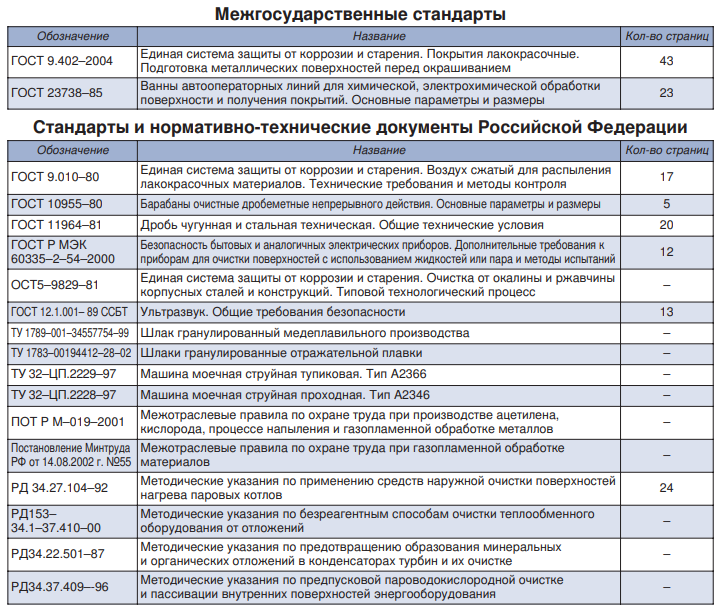

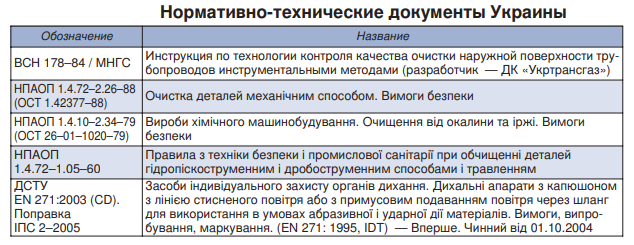

Стандарты в области очистки поверхностей конструкционных материалов

Международные стандарты

Источник: Информационно-технический журнал "Сварщик", 3 (67) 2009

Чем обезжирить металл

как правильно обезжиривать

Существуют определенные технологические требования к обработке металлической поверхности перед покраской или склеиванием.

Любые налеты – ржавчина, грязь, масло на металле препятствуют плотной адгезии лакокрасочных материалов с поверхностью.

Чем обезжирить металл, чтобы получить желаемый результат?

Как выбрать обезжириватель металла

При подготовке металлической поверхности к обезжириванию необходимо учесть несколько факторов:

- Как совмещается обезжириватель с определенным видом металла. На банках краски часто указывают подходящий вид обезжиривателя.

- В каком помещении проводятся лакокрасочные работы. Испарения средств обезжиривания бывают опасными для здоровья человека, пожароопасными и взрывоопасными.

- Решение, чем обезжирить металл, напрямую связано со стоимостью средства, особенно, если площадь обработки большая.

Рекомендуем

Профессиональное обезжиривающее средство на нейтральной водной основе DOCKER FORTEN. Особенно эффективно для обезжиривания с одновременным фосфатированием деталей перед покраской. Не требует промывки изделия после обработки. Отлично подходит для порошковых производств. Идеальное средство для обезжиривания перед покраской. Без запаха.Без растворителей. Не содержит хлора, щелочей и кислот. Пожаро-взрывобезопасен.

Чем чаще всего проводят обезжиривание металла

Очень удачно очищает поверхность металлов спирт, но такое вещество слишком дорогостоящее. Поэтому его используют только для высокоточных технологических процессов.

Наиболее распространенными обезжиривателями стали органические растворители: уайт-спирит, сольвент, бензин и др. Растворитель 646 считается самым удачным для очищения, поскольку после него не остаются мокрые пятна.

Для того чтобы упростить выбор обезжиривателя и добиться успеха, решая, чем обезжирить металл, лучше выбрать универсальное средство.

Преимущества универсального обезжиривателя

- Главное преимущество специального обезжиривателя в том, что в его состав входит осушенный растворитель.

- Наносится на поверхность обычным распылителем.

- Снимает любые загрязнения со всех типов поверхностей быстро и качественно.

- Экономно используется для обезжиривания больших площадей.

- Приобрести универсальное средство можно в специализированном, хозяйственном или интернет – магазине.

Как правильно наносить обезжириватель

- Проводить процедуру обезжиривания надо непосредственно перед грунтовкой, покраской или склеиванием металлических поверхностей, чтобы не допустить нового загрязнения.

- Перед нанесением обезжиривателя всю поверхность зачищают наждачкой или шлифовальной машинкой, чтобы убрать грубые слои краски, ржавчины, масла, грязи и т.д.

- Средство наносится с помощью распылителя, кисти или валика ровным слоем.

- По времени раствор остается на поверхности с таким расчетом, чтобы не засохнуть.

- Поверхность протирается ветошью досуха.

После такой обработки можно приступать к последующему покрытию металла грунтовкой, краской или склеить поверхности. Нанесенный слой краски будет держаться долго.

Рекомендуем

DOCKER DEKAMET — обезжиривание деталей, механизмов; очистка перед покраской. Предназначено для очистки поверхностей: деталей, узлов, механизмов, пластмасс, так же, производственных площадей и цехов, резервуаров, емкостей от различных жиров, масел растительного, минерального происхождения. Удаляет пыль и грязь. Без запаха. Не содержит хлора и кислоты.

Механизм и методы обезжиривания поверхности металла. Травление стали, меди, алюминия.

Известно, что на поверхности изделий, поступающих в гальванику после изготовления и механической обработки всегда присутствуют загрязнения. Ими могут быть остатки полировальных паст, масложировые пятна, СОЖ, окалина, старая краска или покрытие, а также обычная грязь. Перед нанесением качественного гальванического покрытия все загрязнения требуется удалить. Очистка происходит с помощью обезжиривания и травления. Далее рассмотрим процесс обезжиривания металлических поверхностей подробнее.

Виды загрязнений, удаляемых обезжириванием, могут быть разного происхождения:

- Минерального. К ним относятся минеральные масла, полировальные пасты, СОЖ. Особенность в том, что они не растворяются в воде, поэтому для их удаления целесообразно использовать органические растворители;

- Растительного и животного. Растворяются только в водных обезжиривающих растворах. Остановимся на них подробнее.

Часто загрязнения носят комбинированный характер, а к жидкой фазе добавляются частички твердой - пыль, асфальты, карбены, оксиды и пр.

Полный цикл обезжиривания обычно включает в себя следующие стадии:

- Обработка растворителями;

- Химическое;

- Электрохимическое обезжиривание.

Чистая обезжиренная поверхность стали выглядит следующим образом:

2. Обезжиривание в органических растворителях.

Органические растворители имеют незначительное поверхностное натяжение (20-30 MH/M), хорошо смачивают обрабатываемую поверхность и легко проникают в труднодоступные участки.

Обработку проводят различными способами — погружением, струйной под давлением 0,03 до 0.1 МПа, обработкой, в паровой фазе и комбинированным методом.

- Спирты: метиловый спирт, циклогексанол, этиленгликоль;

- Эфиры: этилцеллозоль, этилацетат, бутилацетат;

- Кетоны: ацетон, циклогексанон;

- Ароматические углеводороды: безнол, толуол, ксилол, сольвент;

- Нефтяные растворители: бензин, керосин, уайт -спирит, петролейный эфир;

- Хлорированные углеводороды: метиленхлорид, четыреххлористый углерод, дихлорэтан, трихлорэтилен, трихлорэтан, тетрахлорэтилен;

- Фторсодержащие растворители: 1,2,2-трифтортрихлорэтан - хладон 113, тетрафтордиброметан - хладон 114 BB.

Эффективность удаления жировых загрязнений наиболее популярными растворителями уменьшается в следующем порядке:

Исходя из таблицы все более широкое применение находят фтор- и хлорсодержащие углеводороды и прежде всего: хладон 113 и трихлорэтилен. Еще одним преимуществом хладона 113 и трихлорэтилена является пожаровзрывобезопасность. Пожароопасность растворителей характеризуется температурой вспышки, температурой самовоспламенения паровоздушной смеси и температурными пределами воспламенения.

Хлорированные углеводороды не огнеопасны, относительно устойчивы и стабильны, но токсичны и требуют строгого соблюдения правил техники безопасности. Эти вещества обладают высокой растворяющей способностью по отношению к маслам и смазкам растительного, животного и минерального происхождения.

2.1 Обезжиривание в растворяюще - эмульгирующих средствах.

Если очистку по каким-либо причинам необходимо производить при невысокой температуре (до 50°С) или загрязнения труднорастворимы, используются РЭС (растворяюще - эмульгирующие средства).

РЭС находят все более широкое применение в промышленности. Обезжиривание производят предварительно только в РЭС или в смеси ЭС c другими растворителями; далее обработанные детали погружают в воду или водный раствор СМС. Растворитель и оставшиеся загрязнения эмульгируются и переходят в раствор, обеспечивая очистку поверхности изделий.

Серийно выпускаются промышленностью средства AM-15 и «Ритм». Применять эти средства нужно в герметизированных установках - машинах погружного типа, соблюдая специальные инструкции и правила безопасности.

Растворы РЭС в сравнении с СМС при идентичных условиях обработки в 5 - 15 раз эффективнее и в 3 - 6 раз расходуют меньше тепловой энергии.

3. Химическое обезжиривание.

Удаление загрязнений с поверхности происходит обычно 2-мя путями: эмульгированием (для жидкой фазы) и диспергированием (для тверой фазы). Во всех случаях загрязнения переводятся в моющий раствор. Количество загрязнений, которое может "вместить" в себя раствор называется емкостью.

Химическое обезжиривание состоит из 4-х этапов:

1) Смачивание поверхности деталей, проникновение в трещины и поры пленки загрязнений. Смачивание (как явление) - растекание капли моющего раствора по обрабатываемой поверхности. Определяется краевым углом смачивания (Θ) - углом, образуемым касательной к поверхности растекающейся капли с твердой поверхностью. Если Θ

2) Уменьшение связи частиц загрязнения между собой и с поверхностью.В дальнейшем частицы отрываются и переходят в раствор. Одновременно может идти омыление жиров и масел.

3) Обволакивание частиц загрязнений в растворе молекулами моющего средства. препятствующее укрупнению частиц и оседанию их на отмываемой поверхности.

4) Стабилизация в растворе частиц загрязнений во взвешенном состоянии. Предотвращение их повторного осаждения на детали. Стабилизация повышается при образовании в растворе пены, т.е. системы, в которой средой выступает жидкость, а дисперсной фазой - газ.

Пенообразующая способность синтетических моющих средств:

Пенообразование по Россу-Майлсу,мм,на 200 мл раствора при темп.,°С

Устойчивость пены,мм при 80оС и продолжительности, мин

Слишком активное образование пены может создавать трудности при эксплуатации моющих растворов в механизированных и автоматизированных установках. Введение в pacтворы синетических моющих средств или пеногасителей (ПМС-200, КЭ-10-12 и др.) снижает пенообразование, но при этом уменьшается и их моющая способность.

Свойствами раствора химического обезжиривания являются:

- Поверхностное натяжение;

- Поверхностная активность;

- Емкость по загрязнениям.

В состав раствора химического обезжиривания чаще всего входят:

- Щелочной агент;

- Фосфаты;

- Силикаты;

- Поверхностно-активные вещества (ПАВ).

Существуют также кислые растворы обезжиривания, но они применяются реже.

Свойства неорганических компонентов растворов обезжиривания:

Плотность, кг\м 3

Температура плавления, °С

Показатель щелочности 1%-ного раствора

Содержание активного N а2О

Натр едкий (каустик)

Рассмотрим действие каждого компонента щелочного раствора подробнее.

3.1 Роль щелочного агента при химическом обезжиривании.

Обычно в этой роли выступает гидроксид натрия, реже - карбонат натрия (для более "мягких" составов).

Щелочность раствора обезжиривания влияет на:

- его способность омылять жиры;

- нейтрализовывать кислотные компоненты загрязнений;

- снижать контактное напряжение;

- уменьшать жесткость воды.

Щелочность бывает общей и активной. Моющее действие зависит от последней (рН раствора).

Воздействие раствора на определенные загрязнения зависит от рН:

С другой стороны, важно, чтобы обезжиривающий раствор не был агрессивен к обрабатываемым деталям. С этой целью рН нужно поддерживать:

С целью уменьшения агрессивности раствора в него могут добавляться ингибиторы коррозии.

Реакция омыления (щелочного гидролиза) жиров - одна из основных реакций обезжиривания, протекающая с участием щелочных агентов. Схема ее представлена ниже:

Промежуточным продуктом реакции являются жирные кислоты, которые потом и образуют соли.

Нагревание усиливает действие щелочного агента.

3.2 Роль фосфатов при химическом обезжиривании.

Действие фосфатов сводится к следующему:

- Стабилизация рН по мере изработки раствора. О важности рН было сказано выше.

- Связывание солей жесткости (Ca, Mg) в комплексы и умягчение воды. При этом растворимость карбонатов и кальциевых мыл повышается. Особенно сильным эффектом обладают полифосфаты.

- Стабилизация загрязнений в растворе. Этому способствует суспензирующее и пептизирующее действие. Триполифосфаты в три раза более эффективны, чем фосфаты.

- Улучшение смываемости раствора. Фосфаты не только хорошо смываются сами, но и улучшают смываемость щелочных агентов.

Избыток карбонатов может ингибировать действие фосфатов.

Количество триполифосфата требуемое для умягчения воды:

Массовая доля триполифосфата натрия, %(при t ° С)

Массовая доля триполифосфата натрия,% (при t оС)

3.3 Роль силикатов при химическом обезжиривании.

Силикат натрия (метасиликат натрия, жидкое стекло) - вещество переменного состава mNaO*nSiO2 с различным отношением (модулем) m:n. Это отношение составляет обычно от 1:2 до 1:4.

рН раствора силиката натрия равен:

Введение силиката натрия в моющий раствор приводит к следующим последствиям:

- Снижение агрессивности раствора

- Повышение его эмульгирующего действия

- Формирование на обрабатываемой поверхности тонкой пленки, защищающей деталь от коррозии при межоперационном перемещении или хранении. Однако, эта пленка ухудшает адгезию наносимых далее покрытий.

3.4 Роль поверхностно-активных веществ (ПАВ) при химическом обезжиривании.

Что такое ПАВ? Для ответа на этот вопрос нужно начать с рассмотрения поверхностного натяжения и поверхностной активности.

Рассмотрим несколько слоев молекул жидкости, внешний из которых граничит с воздухом. Указанные явления возникают тогда, когда силы притяжения молекул внешнего слоя молекулами нижних слоев не уравновешиваются притяжением молекул воздуха.

Поэтому молекулы внешнего слоя стремятся втянуться внутрь жидкости, вследствие чего поверхность жидкости стремится к уменьшению.

- Силы поверхностного натяжения - силы, стремящиеся сократить поверхность. Они измеряются работой, которую необходимо затратить для увеличения поверхности жидкости на 1 см 2 .

- Свободная поверхностная энергия - произведение поверхностного натяжения на площадь поверхности.

- Поверхностная активность - способность веществ понижать свободную поверхностную энергию.

ПАВ - вещества, понижающие поверхностное натяжение раствора. В моющем растворе они обеспечивают смачивание загрязненных поверхностей.

ПАВ разделяют на:

- Катионные;

- Анионные;

- Неионогенные.

У синтетических ПАВ меньше критическая концентрация мицеллообразования, т.е. концентрация ПАВ, при которой достигается максимум моющего действия.

• К катионным ПАВ относят соли первичных, вторичных и третичных аминов, четвертичные аммониевые основания и другие соединения. Катионные ПАВ редко применяются, т.к. их эффективность при обезжиривании низка.

• К анионным ПАВ относятся мыла карбоновых кислот, алкилсульфокислоты, алкилсульфаты, алкиларилсульфонаты, например, сульфонол НП-1, сульфонол НП-З, ДС-. Анионные ПАВ диссоциируют в водной среде с образованием отрицательно заряженных органических ионов.

• Неионогенные ПАВ (в отличие от анионных) не имеют гидрофильной солеобразующей группы и не диссоциируют в водных растворах. Они устойчивы в щелочной, кислой и нейтральных средах. Примеры: полиэтиленгликолевый эфир (ОП-7, ОП-10, ОП-20, ОП-ЗО), синтанол (ДС-Ю, ДТ-7).

Особое внимание должно быть обращено на необходимость применения биологически мягких ПАВ, т.е. безвредных для бактериальной флоры. Биологически жесткие ПАВ приводят к загрязнению естественных водоемов. К ним относятся HП-l, ОП-7, ОП-10, контакт Петрова, альфапол 8, альфапол 9, алкилсульфонат, хлорный сульфонол.

4. В чем заключается электрохимическое обезжиривание?

После химического обезжиривания следует стадия электрохимического обезжиривания.

Во время э/х обезжиривания деталь загружается в раствор, аналогичный по составу раствору химического обезжиривания. При этом она может выступать как катодом, так и анодом. При подаче на нее тока на ней начинается выделение либо водорода, либо кислорода, в зависимости от полярности. На каждый ампер водорода всегда выделяется в 2 раза больше, чем кислорода. Кроме этого, пузырьки водорода мельче.

Э/х обезжиривание обладает следующими тремя действиями на загрязнения:

- Удаление загрязнений химически по аналогии с раствором химического обезжиривания;

- Снижение поверхностного натяжения жировой пленки за счет поляризации очищаемой поверхности;

- Механическое удаление загрязнений активно выделяющимся с очищаемой поверхности водородом (на катоде) или кислородом (на аноде).

5. Что такое травление металлов?

После обезжиривания почти всегда выполняется операция травления. И если обезжиривание разнородных металлов происходит по схожему механизму, то травление всегда идет в разных растворах.

При травлении стали с ее поверхности удаляются видимая ржавчина и окалина. Разновидностью травления является активация - удаление невидимых оксидных пленок. Травлению может быть подвержена и стальная основа. Процессы, происходящие при травлении в соляной кислоте, выражаются следующими реакциями:

Аналогично с оксидами железа и железом реагирует и серная кислота. При этом серная кислота лучше растворяет оксиды одного состава, а соляная кислота - другого.

Медь почти не растворяется в соляной и серной кислоте, поэтому для травления меди применяют азотную кислоту или ее смесь с серной. При этом идут реакции:

Диоксид азота может частично реагировать с водой и вновь превращается в азотную кислоту.

Травление и активация алюминия имеет более сложный механизм, о нем подробнее написано в статье.

Обезжирить металл в домашних условиях

обезжиривание перед ремонтом

При подготовке металлических изделий к покраске или склеиванию необходимо провести обезжиривание поверхности. Только после этого покрытие будет легко наноситься и держаться намного крепче и дольше.

Обезжирить металл в домашних условиях можно с помощью подручных средств, но лучше воспользоваться специальным обезжиривателем.

Какие средства можно использовать в домашних условиях

Поскольку обезжиривание представляет процесс удаления органических веществ с металла и других поверхностей, то стоит подойти к этому вопросу очень щепетильно. Поверхности металлов практически всегда покрываются невидимой пленкой от различных масел и красок. На цветных металлах появляются окиси, на черных – ржавчина.

В домашних условиях нельзя использовать для обезжиривания токсичные вещества, нет условий для электрохимического обезжиривания. Поэтому обратимся к привычным для всех органическим растворителям.

- Прежде, чем обезжирить металл в домашних условиях, нужно очистить его поверхность от обыкновенного мусора, грязи и ржавчины. К сожалению, в домашних условиях не все способы доступны, как например, пескоструйная очистка металла. Все это делают с помощью ручных механических приспособлений – наждачной бумаги, щетки по металлу, шлифовальной машинки, электродрели. Если между слоем краски и металла не будет никаких веществ, то удастся добиться отличной адгезии. Используют для предварительной очистки металла и моющие средства. Но черные металлы не очень любят влагу, она провоцирует появление новых слоев ржавчины.

- На поверхность металла наносится органический растворитель (бензин, сольвент, растворитель 646 и др.). Приступая к работе с растворителями надо нанести на руки специальную защитную пасту, одеть защитные очки, перчатки и респиратор. С горючими растворителями надо быть очень осторожным. Их вполне могут заменить негорючие растворители – фреоны, фторированные и хлорированные углеводороды. В закрытом помещении обработку металла надо проводить только при хорошей вентиляции. В руки надо взять обычную тряпку, смоченную растворителем и тереть поверхность металла до тех пор, пока на тряпке не появятся следы масла или других загрязнений.

- Небольшие детали с выступами и зазорами очень удобно очищать и обезжиривать, если опустить в растворитель полностью и оставить на некоторое время. Потом вытащить, почистить жесткой губкой, смыть под напором воды, вытереть насухо.

- Чтобы избежать ошибок и обезжирить металл в домашних условиях качественно, стоит воспользоваться специальным универсальным обезжиривателем. Вещество имеет в своем составе ПАВ и электролиты, такие, как каустическая сода, кальцинированная сода, силикаты натрия, соли фосфорной кислоты, соли борной кислоты и др. Поэтому тереть поверхность долго не придется, а все загрязнения точно исчезнут, обеспечив адгезию новому покрытию металла.

Как проверить качество обезжиривания металла

После обработки поверхности обезжиривателем проверяем качество проделанной работы, чтобы убедиться в результате. Для этого руководствуемся методом, который получил название «испытание на смачиваемость»: капли воды наносят на обезжиренную поверхность и следят за реакцией.

- Если вода равномерно растекается по поверхности металла, значит обезжиривание качественное;

- Если капли собираются в отдельных местах, значит, обезжирить металл в домашних условиях не удалось. Нужно провести дополнительную обработку.

Такой метод не подходит для проверки алюминиевой и магниевой поверхности.

Купить средство для обезжиривания металла

Приобрести средство для обезжиривания металла в домашних условиях может каждый желающий. Для всех доступна цена и способ применения специального средства. Все проблемы с обезжириванием металлических изделий и поверхностей будут решены успешно и быстро!

Читайте также: