Оборудование димет для порошкового газодинамического напыления металла

Обновлено: 07.07.2024

Оборудование газодинамического нанесения металлических покрытий ДИМЕТ

ДИМЕТ - 404

Портативное универсальное оборудование для ручной или частично автоматизированной работы.

Пять рабочих режимов, два переключаемых порошковых питателя ПВ43, два сопла: круглое СК20, плоское СП9; эргономичная рукоятка с двухпозиционной кнопкой управления.

Возможность дистанционного включения подачи воздуха и порошка. Энергопотребление: 220 В, 3,3 кВт.

Сжатый воздух: давление 6-10 атм, расход – 400 л/мин. Вес – 18 кг. Для многофункционального применения.

ДИМЕТ - 405

Портативное универсальное оборудование для ручной работы.

Пять рабочих режимов, два переключаемых порошковых питателя ПВ-43, два сопла: круглое СК20, плоское СП9.

Энергопотребление: 220 В, 3,3 кВт.

Сжатый воздух: давление 6-10 атм, расход – 400 л/мин. Вес – 17 кг. Для многофункционального применения.

ДИМЕТ - 412

Портативное оборудование для ручной работы.

Два рабочих режима, порошковый питатель ПВ43, одно круглое сопло СК20. Энергопотребление: 220 В, 2,9 кВт.

Сжатый воздух: давление 6-10 атм, расход – 400 л/мин. Вес – 9 кг. Для применения в локальном ремонте.

ДИМЕТ - 421

Портативное универсальное оборудование для автоматизированной или ручной работы. Пять рабочих режимов, два стабилизированных порошковых питателя ПВ45,

три сопла: круглое СК20, плоское СП9, круглое износостойкое СК30, эргономичная рукоятка с двухпозиционной кнопкой управления.

Возможность дистанционного выбора порошкового питателя, рабочего режима и управления подачей воздуха и рабочего порошка. Возможность компьютерного управления.

Сжатый воздух: давление 6-10 атм, расход – 400 л/мин. Вес – 19 кг. Для многофункционального применения.

Дополнительное оборудование (для организации рабочего места)

Пылезащитная камера ПЗК-С5

Камера для размещения деталей размером до 600х300х300 мм.

Специальная конструкция, предотвращающая выбросы пыли высокодинамичными воздушными потоками из камеры в зону оператора. Изменяемый размер и конфигурация входного окна для оптимизации процесса напыления на детали (группы деталей) различной формы и размеров. Внутренняя подсветка.

Фильтро-вытяжное устройство ФВК-10

Устройство для вытяжки запыленного воздуха из рабочей зоны (пылезащитной камеры) и его двухступенчатой очистки от пыли. Преимущественно для кратковременной работы.

Состав: один циклон, фильтрующий блок (со сменными фильтрами ФВУ), вентилятор с пускателем, воздуховод, переходник.

Производительность – 10 куб.м./мин

Фильтро-вытяжное устройство ФВК-20

Устройство для вытяжки запыленного воздуха из рабочей зоны (пылезащитной камеры) и его двухступенчатой очистки от пыли. Для продолжительной работы.

Состав: 2 циклона, фильтрующий блок (со сменными фильтрами ФВУ), вентилятор с пускателем, воздуховоды, переходник.

Производительность – 18 куб.м./мин

Сканирующее устройство СКУ-5

Предназначено для автоматического циклического перемещения напылительного блока и управления работой напылительного оборудования ДИМЕТ с целью обработки заданной площади плоской поверхности изделия, размещенного в пылезащитной камере (адаптирована к монтажу на ПЗК-С5).

Стойка СТ-5

Стойка специализированная – для размещения и внутрицехового перемещения портативного оборудования ДИМЕТ и, при необходимости, дополнительных блоков систем

автоматизации работы напылительного оборудования.

Стойка СТ-6

Стойка специализированная, с фильтром и пневмошлангами – для размещения и внутрицехового перемещения портативного оборудования ДИМЕТ, порошкового питателя,

дополнительных блоков систем автоматизации напылительного оборудования .

Открыть прайс лист на оборудование Димет

E-mail: info@dymet.org; ООО " ПП Техинвест", ИНН 7404005960; ОГРН 1027400583210.

ПРОФЕССИОНАЛЬНОЕ ПОРТАТИВНОЕ ОБОРУДОВАНИЕ ДИМЕТ® для "холодного газодинамического нанесения металлических покрытий"

Оборудование ДИМЕТ® обеспечивает нанесение высококачественных металлических покрытий на основе составов из: алюминия, меди, цинка, никеля, олова, свинца и баббитов. Технология напыления "Димет" основывается на процессе газодинамического напылении металлов - "холодное газодинамическое напыление", и позволяет проводить широкий спектр работ в авторемонте, восстановительных работ широкого круга изделий, при которых ремонтируемая деталь нагревается не больше температуры работающего двигателя (а именно в общих случаях 50-70 градусов), локально и точно!

Малая температура нагрева напыляемого металла чрезвычайно важна при ремонте радиаторов, трубок кондиционеров, нанесении и восстановлении электропроводящих покрытий.

Короткометражный фильм о технологии ДИМЕТ® на портале "Российские технологии и научные разработки".

Фотографии, видео и комментарии в нашем Инстаграме.

Из-за сравнительно низких температур напыления металлов, технологию ДИМЕТ® часто называют «холодной сваркой», что все же не совсем правильно. Оборудование предназначено для нанесения металлов в производстве изделий и при выполнении широкого спектра авторемонтных и восстановительных работ. Вес аппаратов от 8 кг до 19 кг.

Аппараты ДИМЕТ® широко используются в автосервисах и авторемонтных мастерских.

Оборудование ДИМЕТ® прекрасно себя зарекомендовало при применении в следующих областях (примеры с фотографиями в колонке справа):

• Авторемонт (здесь ДИМЕТ получил широкое распространение - для устранения повреждений двигателя, ремонта автокондиционеров, агрегатов и кузова автомобиля).

• При повышении мощности и КПД газотурбинных установок магистральных газопроводов.

• Защита сварных швов (например - глушителя автомобиля).

• Герметизация течей жидкостей и газов (ремонт автокондиционеров и радиаторов охлаждения автомобилей).

• Восстановление утраченных объемов металла (ремонт ГБЦ, коленвалов, узлов и деталей автомобиля, дефектов литья, механических дефектов деталей).

• Нанесение электропроводящих покрытий (обогрев заднего стекла автомобиля).

• Антикоррозионная защита кузова автомобиля.

• Нанесение подслоев для пайки.

• Различные спецприменения (реставрация скульптур, декоративные работы и т.д.).

Малый вес и компактные габариты позволяют напылять металлы оборудованием ДИМЕТ® не только в стационарных условиях автомастерской, но и полевых условиях (выезд к клиенту для авторемонта, устранение дефектов габаритных узлов и агрегатов).

Мы всегда рекомендуем пройти бесплатное обучение работе с оборудованием ДИМЕТ® в специализированной лаборатории, наши специалисты поделятся с Вами наработками и навыками. На оборудование предоставляется гарантия производителя, осуществляется постгарантийное обслуживание. Обеспечивается поставка всех расходных материалов - порошков, сменных элементов.

Технология напыления металлов ДИМЕТ

Технология нанесения металлов на поверхность деталей и изделий, реализуемая оборудованием ДИМЕТ® производимого "Обнинским центром порошкового напыления", использует газодинамический метод нанесения покрытий. Процесс является относительно новым, а основанная на нем технология динамической металлизации ДИМЕТ («DYMET» - «dynamic metallization») пока не изложена в учебниках и методических пособиях. Однако уже накоплен опыт применения технологии ДИМЕТ® как на многих крупных предприятиях так и на предприятиях малого бизнеса.

На основе алюминия, меди, цинка, никеля, олова, свинца в настоящее время разработано более 2-х десятков видов порошковых материалов для нанесения покрытий. Все эти порошки могут быть нанесены в разных режимах с помощью оборудования ДИМЕТ®.

Газодинамическим методом наносятся жаростойкие покрытия, которые обеспечивают защиту вплоть до 1000-1100 градусов Цельсия. Электропроводность в среднем составляет 80-90 % электропроводности объемного материала. Коррозионная стойкость зависит от характеристик агрессивной среды.

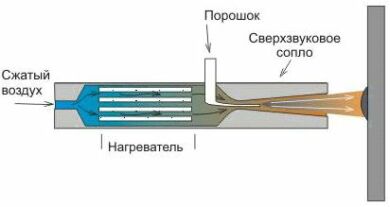

Метод разработан на основе открытого в 80-х годах 20-го века эффекта закрепления твердых частиц, движущихся со сверхзвуковой скоростью, на поверхности при соударении с ней. Технология напыления реализованная в установках ДИМЕТ® хорошо известна на предприятиях автосервиса, металлургического, нефтегазового и энергетического комплекса России, и получила заслуженное признание.

Оборудование ДИМЕТ® сертифицировано по системе ГОСТ Р. Сертификат соответствия N РОСС RU.ТН02.Н00580.

Автоматизированные комплексы

Автоматизированный комплекс предназначается для проведения ремонтных и восстановительных работ на газоперекачивающих аппаратах (ГПА) типа ГТК-10-4, находящихся в составе газоперекачивающих станций магистральных газопроводов. Применением комплекса ДИМЕТ-ГП-3 для нанесения металлических покрытий обеспечивается значительное повышение мощности и КПД ГПА до нормативных значений в виду уменьшения величины радиальных зазоров в проточной части осевого компрессора (ОК), а также турбин низкого и высокого давления и снижается протечки рабочего тела по плоскостям разъемов турбин.

Технические характеристики ДИМЕТ-ГП-3:

- Состав автоматизированного комплекса:

* оборудование ДИМЕТ ®модели 405;

* программируемая система автоматизированного перемещения и управления рабочего напылительного блока СППУ-3;

* фильтрационно-вытяжное устройство ФВУ-3, предназначенное для вытяжки пыли и фильтрации воздуха в рабочей зоне;

* пылезащитные устройства для локализации рабочей зоны при работах по обработке лопаток статора и поверхности разъема турбин;

* устройство контроля толщины напыляемых покрытий; - давление потребляемого сжатого воздуха - 0,5-0,9 МПа (5-9 атм);

- расход сжатого воздуха - 0,45 м3/мин;

- электропитание: - 380 В, 5000 Вт

- Габаритные размеры:

* комплект оборудования ДИМЕТ ® модель 405 - не более 550х470х260 мм;

* система СППУ-3 - не более 2000х500х120 мм;

* фильтро-вытяжное устройство ФВУ-3 - не более 340х220х600 мм;

* пылезащитные устройства - не более 1100х600х250 мм;

* толщиномер - не более 145х75х30 мм. - вес (нетто) комплекса оборудования: - не более 150 кг.

Комплекс оборудования ДИМЕТ-С3

Комплекс оборудования предназначается для напыления медных электропроводящих покрытий на контактные площадки алюминиевых электродов (спусков) электролизеров при выпуске первичного алюминия. Медные покрытия, наносимые комплексом оборудования ДИМЕТ-С3, обеспечивают снижение энергопотерь и тепловыделения в зоне разъемных контактов соединения электролизеров.

Технические характеристики комплекса оборудования ДИМЕТ-С3:

- комплект оборудования ДИМЕТ ®модели 404:

* напылительный блок ДМ44 - 64х440 мм;

* блок контроля и управления БКУ-03-14 - 271х73х263 мм;

* порошковый питатель ПВ44М - 470х87х70 мм;

* шкаф управления - 400х220х500 мм;

* силовой шкаф - 400х200х400 мм;

* шкаф БКУ ДИМЕТ ® - 400х145х440 мм;

- устройство вытяжки и сбора пыли:

* циклон - 900х600 мм;

* вытяжной вентилятор - 1230х700х680 мм;

* пылезащитная камера - 1268х753х1633 мм; - максимальное давление потребляемого сжатого воздуха - 12 кгс/см2 (1,2 МПа);

- максимальный расход сжатого воздуха - 0,4 м3/мин;

- электропитание - 380 В, 6300 Вт;

- уровень шума - не более 75 дБ;

- обрабатываемые детали - "спуск катодный АЛ40Т.50.10.20.100.00", одновременно 4шт;

- время покрытия деталей - не более 7 минут;

- время полного цикла - не более 8 минут.

- масса комплекса оборудования - не более 280 кг

Комплекс оборудования ДИМЕТ-С5

Автоматизированный комплекс оборудования используется при напылении металлических покрытий на плоскую поверхность однородных деталей. При покрытии унифицированных, однородных деталей с плоской поверхностью и выпускаемых большими партиями, применение автоматического комплекса оборудования ДИМЕТ-С5 дает значительную экономию времени, рост производительности повышение и стабильность заданных параметров качества.

Технические характеристики автоматизированного комплекса ДИМЕТ-С5:

- в состав автоматизированного комплекса входит:

* комплект оборудования ДИМЕТ ® модели 404;

* устройство сканирования СКУ-5;

* устройство очистки воздуха УОВ-1200;

* пылезащитная камера ПЗК-С5;

* стойка СТ-5; - максимальное давление потребляемого воздуха - 12 кгс/см2 (1,2 МПа);

- максимальный расход сжатого воздуха - 0,4 м3/мин;

- требуемое электропитание:

* комплект оборудования ДИМЕТ ® модель 404 - 220 В, 3300 Вт;

* устройство сканирования СКУ-5 - 220 В, 160 Вт;

* УОВ-1200 - 380 В, 2200 Вт; - Длина хода:

* по оси X - 600±5 мм;

* по оси Y - 300±5 мм; - Скорость перемещения напылителя по оси X - 0,5;1;2;3;4;5;6;7;8;9;10;12 см/с;

- Шаг перемещения по оси Y - 0,5;1;2;3;4;5 мм;

- Уровень шума:

* оборудование ДИМЕТ ® мод.404 - не более 75 дБ;

* устройство очистки воздуха УОВ-1200 - не более 60 дБ; - вес комплекса оборудования не более 250 кг

При использовании автоматизированных комплексов оборудования ДИМЕТ сокращаются затраты на организацию рабочего места для проведения напыления.

ДИМЕТ 425

Модель 425 позволяет наносить покрытия с высоким контролем заданной толщины и плотности. Используется при серийном производстве унифицированных деталей, с опцией дистанционного управления подачи воздуха и рабочего состава.

В комплект входит:

* напылитель ДМ44;

* блок контроля и управления БКУ-425;

* блок управления БУ-РВ-2;

* РВ-85-2 - блок дозирующий подачу порошка (высокостабильный порошковый питатель с увеличенной загрузкой и 30 скоростями подачи металлических составов);

* стойка С425;

* подставка Т425

· расход сжатого воздуха – 0,3 - 0,4 м 3 /мин;

· электропитание - 220 В, 3,38 кВт;

· производительность по массе наносимого покрытия на основе алюминия: 1-6 г/мин (0,3-2 см 3 /мин);

· количество температурных режимов - 50;

· количество порошковых питателей - 1;

· габариты комплекта: 580х450х1125 мм;

Вес комплекта:

* напылительный блок - 1,3 кг;

* комплект в целом - до 42 кг.

Купить оборудование и расходные материалы «Димет» с доставкой по России и СНГ

Так же на нашем сайте Вы найдете большую базу о применении Димет для решения различных задач и отзывы довольных клиентов. Чтобы получить бесплатную консультацию о Димет, заполните специальную форму на нашем сайте, мы свяжемся с Вами по телефону и ответим на все вопросы.

Мы уверены, что Димет станет надежным помощником в Вашем деле.

Здравствуйте. Мы поставляем оборудование Димет уже более 10-ти лет. Мы ответим на Ваши вопросы, связанные с работой установок Димет. Подберем для Вас установку, наиболее подходящую под Ваши задачи.

Узнайте больше о технологии Димет из видео роликов

Почему с нами работают десятки компаний по России и СНГ

Заключение договора

Мы работаем официально. И готовы заключить с Вами договор при необходимости.

Бесплатные консультации

Даже если Вы пока не наш клиент. Мы расскажем Вам о тонкостях работы с Диметом. По телефону или e-mail’у.

Официальная гарантия

Вы получаете 1 год заводской гарантии на установку Димет.

100% Гарантия обратного выкупа

Если по каким-либо причинам вы захотите продать установку Димет, мы выкупим её обратно.

Бесплатное обучение

Научим Вас работать с Диметом, расскажем нюансы работы и ответим на Ваши вопросы в нашем учебном центре.

Низкая цена

Мы продаем оборудование Димет по фиксированной цене, установленной заводом-изготовителем.

Достоинства технологии Димет

Ювелирная точность

Поток напыляемых частиц имеет небольшое поперечное сечение, что позволяет наносить покрытие с четкими границами.

Минимальный нагрев детали

Исключает возникновение деформаций, окисления и напряжения в обрабатываемых поверхностях.

Работает в любых условиях

Димет настолько прост, что вы сможете использовать его хоть в чистом поле! Вам потребуется только компрессор и электропитание 220

Простота в освоении

Димет не требует специального обучения для работы. Он удобен и интуитивно понятен. Работать с ним сможет любой.

Безопасность

Димет экологически безопасен. При работе с ним не выделяются вредные вещества.

Надёжность соединения

Восстановленная деталь будет служить так же долго, как новая, и может подвергаться любой механической обработке!

Отзывы

Сертификаты, награды, патенты

Области применения Димет

Нанесение защитных покрытий

Применение технологии Димет для создания защитных и антикоррозионных покрытий.

Герметизация швов, стыков, трубок, радиаторов

Применение технологии Димет для герметизации швов, стыков трубопроводов, трубок авто кондиционеров, радиаторов авто кондиционеров.

Заделка трещин

Ремонт трещины в радиаторе охлаждения

Устранение дефектов

Устранение дефектов литья, с помощью оборудования Димет.

Аппарат димет

В основу разработки установки Димет легла одна из лучших в мире технологий нанесения высококлассного металлического покрытия, разработанная Обнинским Центром порошкового напыления (ОЦПН). Металлизированные частицы на поверхность материала наносятся неиспользованным ранее революционным методом на основе сжатых газов, находящихся под низким рабочим давлением. Сжатый газ, смешанный с металлизированным порошком, в соплах аппарата Димет разгоняется до сверхзвуковой скорости. Частицы металла подаются на поверхность материала под высоким давлением, образуя высокопрочный клеящий слой.

Компактные габариты и мобильность оборудования Димет наряду с возможностью применять установки под открытым небом, буквально в «полевых условиях», делают его незаменимым при создании самых разных видов металлизации из популярных металлов с различными показателями пористости, плотности и толщины покрытия. Благодаря этому решение купить аппарат Димет целесообразно не только для крупных предприятий и небольших организаций, но и для частного пользования.

У нас вы можете бесплатно обучиться основам эксплуатации технологии Димет и купить оборудование, максимально соответствующее вашим требованиям. Мы более 10 лет являемся официальным дилером ОЦПН в России и поставляем оборудование и расходные материалы по ценам производителя. Предоставляем гарантии обратного выкупа оборудования, оказываем техническую и консультационную поддержку.

О технологии напыления металлов

Оригинальная технология напыления металлов на самые различные типы поверхностей, в первую очередь на металл, была открыта еще в конце ХХ века. в результате многоэтапных экспериментов ученые создали технологию мгновенного сцепления металлических микрочастиц с любой поверхностью. Естественно, такая сцепка осуществлялась лишь при наличии определенных условий, и в этот раз использовались уже не высокие температуры, а скорость звука, до которой разгонялись микрочастицы металла.

Эта методика получила официальное название — «газодинамическое напыление металлов», но применять ее на практике, в промышленно-производственных целях стало возможным спустя несколько лет, после того как была разработано, протестировано и подготовлено для дальнейшего выпуска на потоковой основе специальное оборудование.

«Димет»-оборудование: коротко о главном

Установки «Димет» были разработаны на научно-производственной базе центра порошкового напыления (в г. Обнинске). При создании вся техническая документация установок прошла тщательное тестирование на соответствие системе международных и европейских стандартов качества и экологической безопасности, а также прошла сертификацию по шкале ГОСТов РФ. Результатом такой комплексной проверки стала выдача сертификата соответствия. Регистрационные данные документа по оборудованию «Димет»: N РОСС RU.ТН02.Н00580.

Установка «Димет» является действительно революционной разработкой российских инженеров и технологов, поскольку до ее создания ни в одном промышленно-производственном комплексе мира не применялась уже открытая научным миром методика газодинамического напыления.

В чем заключается оригинальность и нестандартность «Димет»-технологии? Дело в том, что установка посредством использования сжатого воздуха может работать на ультразвуковой скорости. В качестве рабочего материала в установке используются наиболее популярные металлы, например свинец, цинк и олово, никель и медь и, естественно, алюминий, а также сплавы этих металлов. Готовое напыление наносится на любые типы поверхностей — от пластиковых современных материалов до металла, от натурального дерева и шпона до деликатной керамики и акрила.

Технология «Димет» и ее основные элементы

Краеугольным базисом технологии «Димет» является использование сжатых газов, которые, попадая в рабочее сопло «Димет»-установки, вырабатывают скорость звука. Также в сопло помещается порошковое вещество, которое под воздействием газа оборачивается на высочайших скоростях и вместе с воздушной струей наносится на обрабатываемую поверхность. Использование этого вещества — обязательное условие работы установки, поскольку, нагреваясь до температуры плавления и попадая на участок обрабатываемой детали, оно создает своеобразную клеящую основу, к которой, как к магниту, притягиваются микрочастицы металла. Застывая, вещество удерживает их на месте и обеспечивает идеально высокую адгезию нанесенного металлического напыления с рабочей плоскостью.

Как правило, в качестве порошкового материала используются чистые металлы или металлические сплавы, дополненные керамическими микрочастицами.

«Димет» может работать в двух режимах:

- стандартный рабочий график (установка оборачивается на минимальных скоростях);

- рабочий режим эрозии (устанавливается для реализации струйно-абразивного метода нанесения напыления).

Смена рабочего режима позволяет изменить степень пористости получаемого покрытия и его толщину.

Технология «Димет» и ее уникальность

Все газотермические способы и методики, используемые сегодня в отечественной промышленности для нанесения покрытий из металла на различные типы плоскостей, осуществляются только при наличии высоких температур. То есть необходимо, чтобы микрочастицы металла, формирующие покрытие, имели бы гораздо более высокую температуру, чем сама рабочая плоскость.

При использовании технологии «Димет» нагрев поверхностей не обязателен, что делает методику действительно революционной и уникальной. Кроме этого преимущества, технология имеет еще целый ряд крайне важных достоинств. К ним можно отнести:

Эти характеристики позволяют заявлять про уникальность и экономичность «Димет»-технологии, что объясняет ее популярность в современной промышленности.

Также к преимуществам данной технологии можно отнести следующие моменты:

- Покрытие формируется вне зависимости от температуры металла, используемого в работе, при нормальном уровне циркуляции показателей давления.

- Отсутствие высокой температуры во время производственного процесса исключает возможность деформации обрабатываемых плоскостей.

- 100%-я точность нанесения напыления обеспечивается минимальным диаметром рабочего сопла.

- Мобильность и предельно возможная компактность установок разрешает монтировать системы оборудования «Димет» даже на небольших производствах, а также использовать установки «в полевых» условиях.

- Одна установка «Димет» обеспечивает несколько способов нанесения покрытия.

- Широчайшая область использования установок «Димет». Так, его можно применять для реконструкции первоначального объема поверхностей и деталей; нанесения слоя, проводящего электричество; формирования слоев, необходимых для спаивания элементов; для защиты металлической основы от коррозийных процессов; для выполнения других подобного рода задач.

Читайте также: