Оборудование для центробежного литья металла

Обновлено: 17.05.2024

Металлические формы для центробежного литья называют кокилями, или изложницами. Центробежный способ применяют также для заливки в разовые формы титановых, бронзовых, чугунных, стальных и других сплавов.

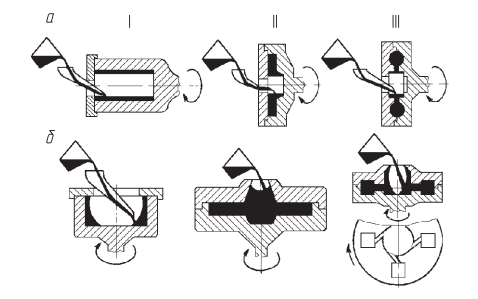

При данном способе литья сплав заливают в подогретую вращающуюся форму (рис. 1). Он начинает вращаться под действием центробежных сил и затвердевает. Еще горячую отливку извлекают из формы, форму охлаждают до оптимальной температуры (200. . .300 °С), на ее рабочую поверхность наносят теплоизоляционное покрытие, и процесс повторяется.

Рис. 1. Схемы центробежного литья

Возможны три схемы центробежного литья. При любой схеме ось вращения формы может быть горизонтальной, вертикальной или наклонной.

Наиболее широко распространена схема I. По ней получают полые цилиндрические отливки без стержней. Машины с горизонтальной осью вращения (рис. 1, а) применяют для отливки длинных тел вращения: длина в 3 раза больше, чем диаметр. Свободная поверхность отливки представляет собой цилиндр. Свободной поверхностью отливки называется поверхность, которая не контактирует со стенками литейной формы, а только с воздухом.

На машинах с вертикальной осью вращения (рис. 1, б) получают короткие тела вращения из-за разностенности по высоте отливки. Свободная поверхность — параболоид. Разностенность тем больше, чем выше отливка.

Схемы II и III, при реализации которых нет свободной поверхности, применяют реже, в них центробежные силы используют для повышения плотности отливок или улучшения заполнения тонкостенных отливок.

Центробежный способ литья по схеме I позволяет использовать вместо антипригарных красок для покрытия стенок формы сыпучие сухие без связующих огнеупорные теплоизоляционные покрытия форм. Поэтому перед заливкой во вращающуюся форму вводят песок, который центробежными силами распределяется по рабочей поверхности равномерным слоем.

Скорость вращения формы выбирают из условий получения отливки правильной геометрической формы и создания центробежных сил, необходимых для оптимального процесса затвердевания отливки. Наименьшим будет число оборотов, при котором нет дождевания — отрыва капель металла от потока и их падения, т. е. центробежная сила на свободной поверхности несколько больше силы тяжести.

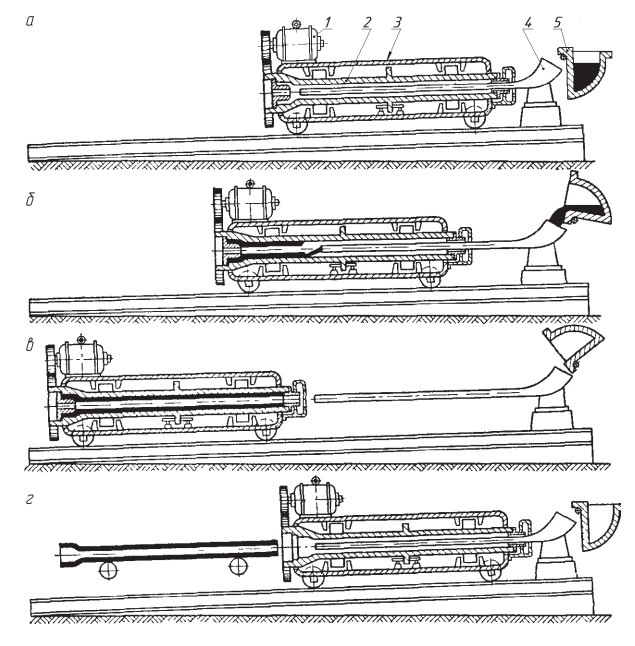

Рис. 2. Схема получения чугунной трубы центробежным способом: а — исходное положение; б — заливка чугуна; в — окончание заливки; г — извлечение отливки и возвращение машины в исходное положение.

На рис. 2 показан процесс отливки труб. В исходном положении (рис. 2, а) заливочный лоток 4 введен в самую дальнюю часть изложницы 2, которая установлена на роликах внутри защитного кожуха 3 и приводится во вращение от привода 1. После того как металл из раздаточного ковша 5 по лотку 4 заполнит самую низко расположенную часть изложницы 2 (рис. 2, б), она с помощью тележки вместе с приводом смещается влево и металл попадает в другую ее часть. Так продолжается до полного заполнения (рис. 2, в, г).

Центробежным способом изготовляют крупные отливки из легированных сталей для прокатки труб, втулки и венцы из антифрикционных сплавов, мелющие тела из белого чугуна, гильзы (автомобильных и тракторных двигателей) из легированного чугуна, напорные и сливные чугунные трубы, гребные винты (по схеме II, рис. 1), детали из жаропрочных и титановых сплавов.

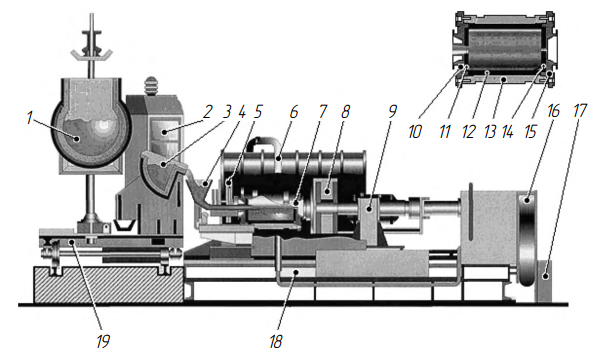

Рис. 3. Вертикальная машина центробежного литья ЦБМ-05

1. Вертикальные машины центробежного литья

Вертикальная машина центробежного литья ЦБМ-05 (рис. 3) снабжена механизмом погашения вибраций и имеет плавное регулирование частоты вращения кокиля с 350 до 1500 мин -1 . Размеры выплавляемых изделий: наружный диаметр от 80 до 500 мм, внутренний — от 50 до 450 мм, высота отливки до 400 мм

2. Горизонтальные машины центробежного литья

Машина центробежного литья МЦВР (рис. 4) предназначена для отливки чугунных роликов прокатных станов. Имеет горизонтальную ось вращения. Для заливки расплавленный металл подвозится от печи на тележке 19 в разливочных ковшах 1 и заливается в ковш объемного дозирования 3, работой которого руководит оператор, находящийся в защитной кабине 2 Из ковша объемного дозирования через заливочное устройство 4 металл подается в чугунный кокиль 12, находящийся в изложнице 7. Кокиль вместе с изложницей вращаются со скоростью до 1000 мин -1 с помощью приводного устройства 9 Для свободного извлечения отливки из кокиля после ее остывания служат передняя 10 и задняя 15 крышки, защищаемые от воздействия расплавленного чугуна графитно-шамотными вставками 11 и 14

Рис. 4. Машина центробежного литья МЦВР: 1 — ковш (барабанный) разливочный; 2 — кабина заливщика; 3 — ковш объемного дозирования; 4 — заливочное устройство; 5 — неподвижная опора; 6 — защитный кожух; 7 — изложница; 8 — подвижная опора; 9 — приводное устройство; 10 — крышка передняя; 11, 14 — графитно-шамотные вставки; 12 — кокиль чугунный; 13 — изложница стальная; 15 — крышка задняя; 16 — блок подготовки воздуха; 17 — механизм перемещения приводного устройства; 18 — станина; 19 — тележка

На машине можно отлить детали диаметром от 230 до 960 мм и длиной до 1200 мм. Если отливается деталь типа втулки, то отверстие должно быть не менее 90 мм.

Отсутствие наклона оси кокиля в вертикальной плоскости обусловлено тем, что на машине отливают относительно короткие заготовки. При увеличении отношения длины заготовки к ее диаметру станину машины центробежного литья делают наклонной с регулируемым углом наклона изложницы от 4 до 90°.

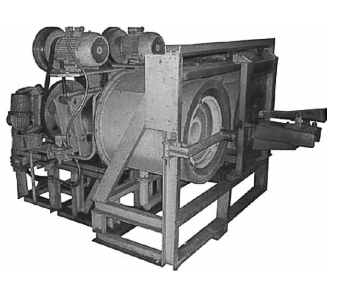

Рис. 5. Двухроторная машина для центробежного литья модели 4986

Кроме однопозиционных машин, выпускаются двухпозиционные и многопозиционные (карусельные) машины (см. рис. 1, б, схема III). На рис. 5 показана двухроторная машина для центробежного литья модели 4986. Она предназначена для производства мелющих шаров из чугуна и колец подшипников из стали. Имеет горизонтальную ось вращения кокилей.

Машина действует в полуавтоматическом режиме с ручной заливкой жидкого металла После разогрева кокилей газовыми горелками она работает в следующем цикле:

- обе половинки кокиля окрашивают специальной теплоизоляционной краской, покрытие просушивают;

- половинки кокиля смыкаются;

- заливочный лоток вводится внутрь кокиля, металл заливается строго дозированной порцией;

- лоток выводится из кокиля, а кокиль продолжает вращение до полного затвердевания отливок;

- вращение центрифуги прекращается, отводится передняя половинка кокиля и извлекается куст отливок;

- половинки кокиля очищаются от засоров и окрашиваются.

Затем цикл повторяется.

Машина оборудована пневматической системой выталкивания отливки из изложницы в приемный лоток, трехступенчатой клиноременной передачей привода вращения изложницы, механизмом подвода и отвода приемного лотка, водяным охлаждением корпуса изложницы.

Машины центробежного литья

В нашей компании вы можете купить машины центробежного литья с горизонтальной (консольные) и вертикальной осью высокого качества по цене от производителя. Мы осуществляем доставку оборудования по всей России и имеем сервисную службу в городах: Новосибирск, Красноярск, Новокузнецк, Барнаул, Челябинск, Нижний Новгород, Самара, Санкт-Петербург, Москва.

Установка центробежного литья - специальное литейное оборудование, изготовленное нашим заводом по передовым европейским технологиям и включает в себя комплектующие фирм SKF , Швеция (подшипники), MITSUBISHI , Япония (PLC, регулятор частоты вращения), IFM electronic , Германия (бесконтактные переключатели), Schneider electric , Франция (низковольтные электроэлементы) .

Установка предназначена для изготовления из черных и цветных сплавов отливок типа втулок, фланцев, роликов, колес и прочих, имеющих внутреннюю полость. По конструктиву может быть консольной (для небольших изделий) и роликовой (для крупных изделий).

МАШИНА ЦЕНТРОБЕЖНОГО ЛИТЬЯ С ВЕРТИКАЛЬНОЙ ОСЬЮ

Машина центробежного литья с вертикальной осью предназначена для изготовления из черных и цветных сплавов отливок типа: кольцо большого диаметра, профиль, втулка, фланец и другие виды.

Установка состоит из устроийства вертикального центробежного литья, шкафа электроуправления (автоматизированная система управления PLC), системы охлаждения, защитного механизма и системы литья.

Во время технологического процесса бесступенчатая плавная регулировка скорости позволяет получить отливки различного диаметра в дастаточно широком диапазоне.

МАШИНА ЦЕНТРОБЕЖНОГО ЛИТЬЯ С ГОРИЗОНТАЛЬНОЙ ОСЬЮ

Максимальный диаметр отливки, мм

Максимальная длина отливки, мм

Длина при максимальном диаметре отливки, мм

Усилие выталкивания отливки, кН

Основной блок – металлоконструкция с четырьмя опорными роликами, которые делятся на две группы: приводной оси и ведомой оси. Опорные ролики симметрично устанавливаются на станину через подушку подшипников. Основной функцией опорных роликов ведущей оси является поддержка трубчатой изложницы и стабильной скорости вращения в соответствии с требованиями технологии центробежного литья. Функция опорных роликов ведомой оси заключается только в поддержке изложницы. В процессе литья изложница располагается между двумя группами опорных роликов. Центр окружности опорных роликов образует угол в 95°~115°к оси вращения изложницы. Во время запуска машины частотный эл. двигатель с ременным приводом запускает вращение главной оси, после чего момент вращения передается на изложницу. Изложница начинает вращаться с определенной скоростью, когда значение скорости вращения достигает требуемого технологического значения, начинается процесс центробежного литья.

Для того, чтобы соответствовать требованиям к литью заготовок различного диаметра, подушка подшипников со стороны приводного вала фиксируется неподвижно, а со стороны ведомой оси может ступенчато регулироваться.

На внешней стороне основного блока устанавливается защитный колпак, выполненный из профильной стали и стальных листов.

Данное устройство укомплектовано разливочной тележкой в верхней части которой имеется разливочный желоб, использующийся для перелива. Во время разливки тележка перемещается на соответствующее положение перед основным блоком. Металл из разливочного ковша переливается на разливочный желоб, после чего стекает в изложницу, которая уже вращается с необходимой скоростью. (разливочный желоб и разливочный ковш должны будут за футерованы по месту).

Состоит из тележки, бака с краской, штанги с распыляющей насадкой. Во время окраски тележка перемещается к вращающейся изложнице, после чего краска равномерно распыляется через штангу с насадкой на предварительно нагретые внутренние стенки изложницы. Скорость перемещения тележки регулируется.

Устройство вытяжки отливок

Состоит из опорной конструкции, направляющих и подъемного лебедочного механизма. Подъемный лебедочный механизм при помощи тяговой штанги вытягивает отливки из изложницы и располагает их на опорной конструкции. Опорная рама перемещается на соответствующую позицию, после чего отливки перемещаются краном.

Главная ось приводится в действие частотным эл. двигателем. Скорость регулируется равномерно, широкий диапазон регулировки позволяет удовлетворить различные технологические требования.

Система управления состоит из PLC, сенсорного экрана, частотного регулятора, шкафа управления, низковольтных эл. элементов, кнопок и индикаторов.

Имеется два режима управления: ручной и полуавтоматический.

Скорость вращения, время охлаждения и другие технологические параметры могут задаваться и регулироваться на сенсорном экране. Имеется функция аварийной сигнализации.

Предусмотрены защиты от перегрузки по току и напряжению и взаимной блокировки.

Возможно приобретение оборудования через лизинговую компанию нашего партнера Система Лизинг 24 .

Этот способ литья широко распространён в промышленности при получении пустотелых отливок со свободной поверхностью — чугунных и стальных труб, колец, втулок, обечаек, а также заготовок цилиндрической формы.

Все машины поставляются с полной документацией на русском языке, рекомендациями по эксплуатации и обслуживании. Для подбора оптимального центробежной литейной машины рекомендуем получить консультацию у наших технических специалистов.

- Диаметр отливки до 2000 мм

- Длина отливки по запросу

- Мощность от 7 кВт

- Запуск и сервис Есть

- Гарантия Есть

Машины центробежного литья с горизонтальной осью

Машины центробежные с горизонтальной осью вращения предназначены для отливки центробежным способом цилиндрических заготовок, труб из медных сплавов и чугуна Для подбора оптимального оборудования для ваших задач рекомендуем получить консультацию у наших технических специалистов.

Машины центробежного литья с вертикальной осью

Литейные машины с вертикальной осью вращения применяются для относительно коротких кольцевых отливок любой сложности. Однако позволяются получать отливки бОльшего диаметра, чем на машина с горизонтальной осью вращения. Для подбора оптимальной литейной центробежной машины…

Лучшие условия работы

Скидки и бонусы для новых и действующих клиентов

При 100% оплате запуск - бесплатно

Гарантия на оборудование до 24 месяцев

Лизинг в ведущих компаниях

Авансовый платёж от 15%

Документация для строительной части от 5 до 20 дней с момента заключения Договора

Доставка включена в стоимость

Получите коммерческое предложение сейчас

Подробное технико-коммерческое предложение придет к вам на почту!

Компания «СибЛитКом» из Новосибирска осуществляет продажи, поставку и монтажные работы на предприятия России и стран СНГ широкого ассортимента литейного оборудования собственного производства и от ведущих российских компаний. Большой опыт работы в данной сфере, доступные цены продукции, современная материально-техническая база – те преимущества, которые делают наши услуги востребованными.

Машины для центробежного литья и их особенности

Литье изделий из металлов производят в агрегатах, использующих разные принципы действия и технологии. Одной из таких технологий является центробежное литье, во время которого жидкий расплав заливается в нагретую форму – кокиль, или изложницу. При вращении формы начинает действовать центробежная сила, в результате чего масса равномерно распределяется по форме и твердеет. Нагретое изделие извлекают, кокиль охлаждается до определенной температуры, на внутреннюю поверхность наносят специальный состав и повторяют рабочий цикл.

Машины данного литейного типа выпускают в трех вариантах:

- с вертикальной;

- горизонтальной;

- наклонной осью вращения.

Широко применяются агрегаты горизонтального типа, на которых производят отливки цилиндрической формы – когда длина изделия втрое больше его диаметра.

Устройства с вертикальной осью используют для получения изделий кольцевого типа. При этом толщина стенок отличается в верхней и нижней частях отливок.

Скорость вращения изложницы выбирают таким образом, чтобы получить отливку правильной геометрической формы и добиться ее оптимального затвердевания. При этом важно учесть момент, когда при вращении исчезает дождевание (процесс отделения капель от жидкой массы и капанья).

Центробежную литейную технологию применяют для изготовления изделий из

- легированной стали;

- антифрикционных, медных, жаропрочных и титановых сплавов;

- чугуна и т д.

Особенности машин вертикального и горизонтального типа вращения

Агрегаты вертикального типа снабжаются устройством гашения вибрационных колебаний, оснащены опцией плавной регулировки скорости вращения изложницы. Различные параметры формы дают возможность изготавливать кольцевые отливки от небольших до крупных.

Машины горизонтального типа применяют для литья длинных цилиндрических отливок – труб из медных сплавов и чугуна и других изделий.

Алгоритм работы горизонтальной литейной установки:

- Жидкий металл в разливочном ковше на тележке подвозят и заливают в ковш машины.

- Оператор из защищенной кабины руководит процессом: подает массу через заливочный механизм в кокиль, который находится в изложнице.

- Привода запускает вращение формы.

- По окончании вращения и остывания до заданной температуры отливку извлекают из кокиля через крышки, защищенные термоизоляционными вставками.

Широкий ассортимент высококачественного оборудования по доступным ценам

Предлагаем выбрать и купить нужные модели машин для центробежного литья в каталоге на сайте нашей компании. Специалисты подготовят индивидуальное коммерческое предложения для каждого заказчика с максимально выгодными для него условиями поставки, проектирования и монтажа оборудования. Чтобы стать клиентом компании, отправьте заявку на сайте, напишите или позвоните нашему менеджеру.

Наше оборудование в работе

Многолетняя и стабильная работа нашего оборудования - лучший показатель качества и надежности.

100% Гарантия

ООО «СибЛитКом» тщательно отбирает производителей литейного оборудования, предлагая Вам не только лучшее сооотношение цены и качества, но и высокий уровень гарантийного обслуживания и стабильности.

Высокая надежность

Безупречная работа плавильных печей, формовочных линий подтвержается отсутствием негативных отзывов и рекламаций по нашему оборудованию!

О компании “СибЛитКом”

ООО «СибЛитКом» имеет многолетний опыт поставки металлургического оборудования на предприятия России и стран СНГ, объединяя в своей работе передовые технологии в области металлургии, практический опыт и знания реальных потребностей рынка.

ООО «СибЛитКом» представляет интересы надежных, проверенных производителей, поэтому Вы всегда можете быть уверенными в качестве предлагаемой продукции.

Наши специалисты предложат Вам оптимальное проектное решение, помогут подобрать современный, экономически правильный вариант в сжатые сроки без потери качества.

Запуск и пусконаладочные работы

ООО «СибЛитКом» более 10 лет в краткие сроки успешно производит запуск и наладку плавильного, термического и литейного оборудования.

Сервис и обслуживание

ООО «СибЛитКом» в течение многих лет является стабильным поставщиком комплектующих и запчастей для металлургического оборудования производсвта КНР и России.

Преимущества работы с нами

Все можем взять на себя: анализ, расчет, подбор, логистику, монтаж, запуск, сервис и прочее

Стабильное качество и короткие сроки запуска

Надежный производитель литейного оборудования

Налаженная система сервиса и обслуживания

Квалифицированный персонал с опытом работы более 15 лет

География поставок и запусков

Оборудование компании “СибЛитКом” успешно работает практически во всех крупных городах России и СНГ.

Наши клиенты и партнеры

Мы построили результативные деловые отношения со многими компаниями местного и мирового уровня!

Машины для литья под давлением

Машины литья под давлением служат для получения отливок из цветных сплавов на основе алюминия, меди, цинка и магния в условиях массового и крупносерийного производства, а также там где необходима высокая прочность и надёжность изготавливаемых деталей.

Для подбора оптимальной машины ЛПД для ваших задач рекомендуем получить консультацию у наших технических специалистов.

- Пресс-форма от 240х240 мм

- Толщина формы от 120 мм

- Емкость до 160 кг

- Мощность до 50 кВт

- Запуск и наладка Есть

- Гарантия Есть

Машины литья под давлением с горячей камерой прессования с поставкой по России и СНГ | Компания "СибЛитКом"

Машины литья под давлением с горячей камерой прессования предназначены для литья отливок из цветных сплавов с высокими требованиями к качеству поверхности, к герметичности, к прочности при воздействии внешних нагрузок, и отсутствию раковин при…

Машины для литья под давлением с холодной камерой

Данное оборудование позволяет получать отливки из сплавов металлов на основе меди, алюминия, цинка, магния, используемых в серийном и массовом производстве. Мы производим полную поставку "под ключ" машины ЛПД с запуском и наладкой, а…

Литье под давлением — это производственный процесс, используемый для изготовления разноплановых изделий – от игрушек и чехлов для мобильных телефонов до автомобильных деталей. При помощи специальных машин для литья под давлением можно создавать большое количество одинаковых изделий со строгими геометрическими параметрами. Гибкость формы и размера, достижимая при использовании данной технологии, постоянно расширяет границы в производстве сложных и высокоточных, ответственных деталей и компонентов оборудования, двигателей, автомобилей и других агрегатов. Компания «Сиблитком» предлагает вашему вниманию современные машины для литья под давлением вместе с установкой механизации.

Принцип работы

Литье под давлением металлов — это технология изготовления изделий на основе смеси металла и полимера. В процессе литья данная смесь расплавляется под воздействием температуры и впрыскивается в форму, где затем охлаждается и затвердевает до нужной формы. Последующие процессы нагревания удаляют нежелательный полимер и производят металлическую деталь высокой точности. Современные машины для литья под давлением позволяют работать практически со всеми видами черных и цветных металлов:

- Нержавеющая сталь

- Быстрорежущие стали

- Железо

- Кобальтовые сплавы

- Медь и ее сплавы

- Никель-вольфрамовые сплавы

- Титановые сплавы

Металлические детали, изготовленные по данной, используются во многих отраслях промышленности, включая автомобилестроение, медицину, стоматологию и другие сферы. Компоненты, отлитые под давлением, можно найти в мобильных телефонах, спортивных товарах, электроинструментах, хирургических инструментах и различных электронных и оптических товарах.

Технология литья под давлением

Процесс литья металла состоит из следующих этапов:

- Подготовка сырья – образование смеси металла и полимера (обычно в технологии используются порошковые металлы до 20 микрон). Порошковый металл смешивается с горячим термопластичным связующим, охлаждается, а затем гранулируется. Полученное сырье обычно состоит из 60% металла и 40% полимера по объему.

- Литье под давлением – полученное сырье в цикле литья под давлением плавится и впрыскивается в полость пресс-формы, где оно охлаждается и затвердевает. Полученное изделие извлекается, а затем очищается.

- Удаление связующих — этот шаг удаляет полимерное связующее с изделия. В некоторых случаях необходимо использование растворителя, в который помещают в водяную или химическую ванну для растворения связующего. Иногда вместо растворения выполняется термическое удаление или предварительное спекание, при котором полимерная часть нагревается в низкотемпературной печи, что позволяет удалить связующее путем испарения. В результате оставшаяся металлическая часть будет содержать примерно 40% пустого пространства по объему.

- Спекание — последний этап ЛПД — спекание металлической детали в высокотемпературной печи с использованием инертных газов. Этот процесс удаляет поры из материала, заставляя деталь сжиматься до 75-85% от ее формованного размера. Полученное изделие сохраняет исходную формованную форму с высокими допусками, но получает гораздо большую плотность.

После процесса спекания не требуется никаких дополнительных операций для улучшения допусков или чистоты поверхности детали. Однако, как и в случае с литой металлической деталью, можно выполнить ряд вторичных процессов, чтобы добавить элементы, улучшить свойства материала или собрать другие компоненты. Например, металлическая деталь может быть подвергнута механической обработке, термообработке или сварке, а также сверлению или резке на специальном лазерном оборудовании.

Конструкция оборудования для литья под давлением

Современные установки для ЛПД включают в себя:

- раздаточную печь;

- заливщик металлической смеси;

- смазчик пресс-формы;

- смазчик пресс-поршня;

- роботизированный съемщик отливки;

- пресс-обрубщик;

- термостатическая установка;

- охладители (чиллеры).

По желанию заказчика оборудование комплектуется дополнительными составляющими в зависимости от целей и задач производства.

Преимущества использования

Литье под давлением металла подходит для массового производства серийных металлических деталей. Как и в случае литья с полимерами, металлические изделия могут быть геометрически сложными и иметь тонкие стенки и мелкие отверстия, выступающие элементы. Использование порошковой метало-полимерной смеси позволяет использовать широкий спектр черных и цветных металлов и сплавов, а свойства материалов (прочность, твердость, износостойкость, коррозионная стойкость, остаются максимально близкими по свойствам к деформируемым металлам. Кроме того, такая технология не оказывает какого-либо негативного влияния на срок службы получаемых деталей и инструментов.

Машины для центробежного литья

Консольная центробежная машина с горизонтальной осью

Машины центробежного литья с вертикальной осью

Роликовые машины для трубных отливок

Принцип центробежного литья заключается в том, что заполнение формы расплавоми формирование отливки происходят при вращении формы либо вокруг горизонтальной, вертикальной или наклонной оси, либо при ее вращении по сложной траектории. Этим достигается дополнительное воздействие на расплав и затвердевающую отливку поля центробежных сил. Процесс реализуется на специальных центробежных машинах и столах. Чаще используют два варианта способа, в которых расплав заливается в форму с горизонтальной или вертикальной осью вращения. В первом варианте получают отливки – тела вращения малой и большой протяженности, во втором – тела вращения малой протяженности и фасонные отливки.

К преимуществами центробежного способа литья можно отнести:

- возможность улучшения заполняемости форм расплавом под действием давления, развиваемого центробежными силами;

- повышение плотности отливок вследствие уменьшения количества усадочных пор, раковин, газовых, шлаковых и неметаллических включений;

- уменьшение расхода металла и повышение выхода годного, благодаря отсутствию литниковой системы при изготовлении отливок типа труб, колец, втулок или уменьшению массы литников при изготовлений фасонных отливок;

- исключение затрат на стержни при изготовлении отливок типа втулок и труб;

Компания СИБТЕХЛИТ поставляет следующие типы центробежных машин :

Основной движущий орган машины состоит из станины, поворотной тарелки (для крепления оснастки), электродвигателя с частотным регулятором, подшипников, основного вала, передачи, выталкивателя (для горизонтального типа) и др. частей. Движущий орган является главной частью машины центробежного литья, посредством которого производится вращение поворотной тарелки, во время вращения осуществляется заливка. Оснастка закрепляется на поворотной тарелке. Бесступенчатая регулировка скорости вращения шпинделя позволяет изготавливать отливки различного диаметра в соответствии с технологией; шпиндель оснащен тормозным механизмом, сокращающим время остановки машины и повышая её производительность. Машины центробежного литья марки J 51 оснащены пневматическим выталкивателем, который состоит из пневмоклапанов, рычага выталкивания крышки, а также пневмоцилиндра выталкивания. После затвердевания отливки цилиндр выталкивания крышки приводит в движение толкатель для того чтобы отливка вышла из оснастки. Охлаждающая система включает в себя охладитель подшипников, шпинделя, оснастки и других частей. Охлаждение подшипников эффективно продлевает срок их использования. Электронная система управления. Вращение шпинделя осуществляется за счет движущей силы, от двигателя с регулируемой частотой вращения. Это в свою очередь даёт возможность изготавливать различные отливки в соответствии с технологическими требованиями. Электронная система управления состоит из шкафа управления, частотного регулятора, электронного узла низкого давления, кнопок, индикаторной лампы и других элементов. Электронная система управления имеет два способа работы: ручной и полуавтоматический. Время регулировки скорости и охлаждения и другие технологические параметры можно настраивать и менять. Система обладает функцией оповещения неисправностей. Система управления обладает системой блокировки перегрузки, перетекания и других мер безопасности. Машина оснащена предохранительным кожухом и разливочным лотком. Предохранительный кожух защищает сплав от разбрызгивания и собирает дым во время разливки, гарантируя безопасное производство.

Вертикальная машина центробежного литья разработана для производства фланцевых отливок методом центробежного литья. Данное оборудование состоит из привода вертикального центробежного литья, системы электроконтроля, системы масляного насоса, защитного механизма и системы литья. 1. Привод – это центральная часть вертикальной машины центробежного литья. Центробежное литье осуществляется при помощи вращения диска. Кокиль устанавливается на вращающейся пластине, скорость вращения которой регулируется бесступенчато, что позволяет делать отливки различных диаметров. Вращающийся диск и вертикальная ось приводятся в движение двигателем переменного тока при помощи ременного привода. 2. Система электроконтроля Вращающийся диск с кокилем приводится в движение двигателем с преобразуемой частотой. Система электроконтроля состоит из частотного преобразователя, PLC, сенсорного экрана, элекроприборов низкого напряжения и сигнальных ламп. Имеется взаимная блокировка, защита от перегрузки по току. 3. Защитный кожух Оборудование оснащено фиксированным защитным кожухом и мобильным защитным кожухом. Обычно фиксированный кожух не двигается, раскрывается только при капитальном ремонте оборудования. Мобильный защитный кожух используется при литье, извлечении отливок, смене кокилей. Во время литья кожух полностью закреплен для обеспечения безопасности рабочих. 4. Система литья Система литья состоит главным образом из литейного ковша и фиксированной рамы литейного ковша. Литейный ковш – сварная конструкция из стальных листов, внутренний слой выложен защитными огнеупорами (пользователь самостоятельно изготавливает защитный термостойкий слой). При литье ковш фиксируется на мобильном защитном кожухе , осуществляется литье, по его завершении ковш подвешивается.

Горизонтальная машина центробежного литья с 4 опорными роликами моделей J524 – это литейное комплектное оборудование предназначенное для получения трубных заготовок (отливок) с соотношением длины L к диаметру D в пропорции L/D > 2/1. На машинах роликового типа возможно получение отливок D=100-1000 мм, L=600-6000 мм, массой до 5 тонн. Переход от одного типоразмера на другой осуществляется путем замены изложницы (кокиля). Состоит машина главным образом из привода, устройства для пульверизации противопригарного (разделительного) покрытия, механизма для заливки, устройства извлечения отливок (труб), защитного кожуха и системы электроконтроля. Основные особенности конструкции 1. Привод Привод включает в себя раму, буксу, двигатель с регулируемой частотой, ведущий и ведомый шкивы, ремень, раму двигателя и т.п. Привод - горизонтальная 4-х роликовая конструкция, 4 ролика располагаются по двум сторонам кокиля (оснастки). Ведущий ролик приводится в движение двигателем переменного тока с преобразуемой частотой через ременный привод. Ведущий ролик поддерживает кокиль и запускает его вращение. При литье кокиль помещается между роликов, центр окружности роликов и центр вращения кокиля образуют заключенный угол сторон 95°~115°. Во время запуска двигатель через ременный привод запускает вращение главной оси, после чего сила трения между роликами и кокилем передает крутящий момент, запуская кокиль. Так осуществляется процесс литья.

Компания СИБТЕХЛИТ поставляет центробежные машины со следующими комлектующими:

Оснастка для центробежного литья. Оснастка выполняется из стали конструкционной легированной марки 42CrMo. Стойкость оснастки до 700 циклов (при условии применения разделительного покрытия на рабочей поверхности).

Устройство окраски для центробежной машины. Устройство представляет собой компактно смонтированный на тележке герметичный бак, куда заливается разделительное покрытие. В бак подается избыточное давление при помощи сжатого воздуха. Краска поступает по трубкам в копье. Тележка двигается по рельсам при помощи лебедки. Движение производится вдоль машины. Скорость регулируется при помощи преобразователя частоты. Копье заводится во вращающуюся нагретую оснастку и производится пульверизация разделительного покрытия. Изменяя скорость движения копья можно изменять толщину противопригарного покрытия. Ход копья ограничивают регулируемые концевые выключатели. Бак выполнен из нержавеющей стали. Давление пульверизации, а также давление в баке регулируются в диапазоне 0,2-0,5 МПа. Оно устройство окрашивания может быть применимо для 2-х установок, т.к. окрасочное копье перекидывается в зеркальное положение.

Шкаф управления. Основной принцип действия шкафов управления основан на постоянном контроле изменений параметров системы и выборе оптимальных параметров работы центробежной машины. Управление машиной может осуществляться в ручном или автоматическом режимах. Применение шкафа управления позволяет во многих случаях снизить потребление электроэнергии, защитить электродвигатели от недопустимых и нежелательных режимов работы, и, как следствие, продлить срок их эксплуатации на объекте. Шкаф управления оснащен сенсорным экраном, на котором можно наблюдать работу машины по заданной технологической кривой.

Гидравлическая станция предназначена для обеспечения гидравлической энергией механизма, выталкивающего отливку из формы. Основными компонентами насосной гидравлической станции являются: двигатель (электрический или ДВС), гидронасос, гидробак и соединительные элементы: колокол и муфта. .

Машина центробежного литья с горизонтальной осью вращения в Кемеровской области

Читайте также: