Оборудование для электроэрозионной обработки металла

Обновлено: 04.10.2024

Современное промышленное оборудование должно соответствовать ряду критериев, что позволит ему максимально эффективно справляться с возникающими производственными задачами. К таким критериям относятся эргономичность, износостойкость, надёжность, широкие функциональные возможности. Когда требуется заниматься изготовлением широкого спектра деталей всевозможных форм и размеров (штампы, инструменты, ювелирная продукция), то рекомендуем купить электроэрозионный станок. Данная техника полностью соответствует европейским стандартам качества, востребована в различных сферах (машиностроение, приборостроение, медицинская, аэрокосмическая и часовая промышленность).

Благодаря высокой скорости, автоматизации и простому выполнению даже сложных задач технология электроэрозионной обработки пользуется повышенным спросом. Станок позволяет заниматься обработкой широкого спектра материалов, включая металлокерамические сплавы; сталь – нержавеющая, быстрорежущая, инструментальная; композитные сплавы высокой прочности; титан; графит; цветные металлы, а также их сплавы.

Значительный ассортимент рассматриваемой техники представлен в электронном каталоге нашей компании. Такие сведения, как фото, видео, подробное описание каждой модели станка, технические характеристики позволят сделать правильный выбор, который будет полностью соответствовать требованиям вашего производства.

Принцип действия предлагаемой техники. Электрод станка – натянутая проволока. Его расположение происходит в непосредственной близости от установленной заготовки. Затем пропускается разряд электрического тока (между проволокой и поверхностью детали). Возникает высокое напряжение на поверхности заготовки. Происходит образование ямок микронных размеров. С помощью воды удаляются следы эрозионного воздействия. Гарантия аккуратного вида заготовки после выполнения обработки. Рассматриваемое воздействие делает структуру слоя металла более уплотнённой. В итоге прочность материала заметно повышается.

При выборе электроэрозионного станка следует быть внимательными. Учитывайте не только загруженность производства, но также ряд технических характеристик, таких как толщина резки обрабатываемой заготовки, точность обработки, стандартный угол наклона проволоки, допустимая нагрузка на рабочий стол, общая мощность станка, масса и габаритные размеры. Некоторые параметры являются ключевыми и по ним следует покупать технику с небольшим запасом. Это правильный подход позволяющим повысить срок службы оборудования, ведь станок не будет работать на пределе своих возможностей, что позволит ему прослужить гораздо дольше.

В каталоге на сайте представлен значительный выбор станков, Metal Master: DK7735 DRO, DK7745 DRO, DK7763F DRO, D7132 и множество других.

Конструктивные особенности и преимущества:

- Интуитивно-понятная система управления. Оптимизированный интерфейс позволяет значительно ускорить работу. Сенсорный экран значительных размеров;

- Эргономичность. Простая и удобная регулировка таких параметров, как величина давления, скорость и других. После того, как установка требуемых значений была выполнена работа выполняется в полностью автоматизированном режиме;

- Высокая жёсткость конструкции, что делает её достаточно стабильной. Возникающее негативное воздействие производственных операций не оказывает влияния на точность решения поставленных задач;

- Низкая себестоимость процесса обработки позволяет рассматриваемому оборудованию стать превосходной заменой штамповочному производству;

- Кроме основной работы данная техника позволяет выполнять финальную доводку деталей, отрезание, объёмное копирование.

Компания Metal Master – надёжный поставщик востребованного металлообрабатывающего оборудования!

Чтобы избежать каких-либо сложностей при выборе поставщика следует учитывать трудовой стаж компании, а также квалификацию сотрудников. Поэтому необходимо избегать сотрудничества с фирмами-однодневками.

Мы уже более 22-х лет занимаемся поставками надёжного оборудования для металлообработки. За это время было получено значительное количество положительных отзывов, что указывает на отличное решение поставленных задач. Поможем подобрать технику, как для небольшого ремонтного цеха, так и для крупного промышленного участка.

Регулярно проходят акции позволяющие купить нужный станок по выгодной цене. Скидки до 20%. Просто следите за новостями, так вы сможете не упустить выгодное предложение.

Наличие демо-зала. Оцените станок в работе перед его покупкой. Так вы сможете принять взвешенное и правильное решение, исключив вероятностные риски.

Собственный сервисный центр. Быстрое, а главное качественное гарантийное, а также постгарантийное обслуживание.

Быстрая доставка. В любой город РФ. Отгрузка оборудования в ТК выполняется в тот же день, когда средства поступят на счёт нашей компании.

Если после изучения представленной информации у вас остались вопросы, то смело задавайте их нашему менеджеру. Для этого позвоните по номеру, который указан на сайте или закажите обратный звонок. Опытный специалист внимательно выслушает ваши требования и поможет подобрать оптимальный вариант оборудования.

Наш видеоканал Репортаж с производства гидравлических листогибочных прессов и гильотин Смотреть

Принцип работы, устройство и назначение электроэрозионного станка

Технику электроэрозионной обработки применяют в машино- и приборостроении в качестве альтернативы механической обработке металла резанием. Особенно заметны её преимущества в работе с электропроводными материалами высокой плотности, заготовками и деталями сложной формы, а также при прошивке соединительных каналов в корпусных изделиях. Давайте познакомимся с принципом работы электроэрозионного станка и разберём особенности технологии электроэрозионной обработки (ЭЭО) поэтапно.

ЭЭО: общая информация

Электроэрозией называют разрушение верхних слоёв металла под действием электротока. Способ обработки металлов, основанный на использовании электрической эрозии, был впервые разработан учёными Б. Р. Лазаренко и Н. И. Лазаренко в СССР ещё в первой половине XX века.

В ходе ЭЭО в зоне электрического разряда при высоком температурном воздействии материал нагревается, плавится и начинает испаряться. Для обеспечения таких условий необходим мощный источник энергии – генератор импульсов. Весь процесс проходит в специальной жидкости, заполняющей небольшое пространство между электродами. Последними в данном случае являются обрабатывающий инструмент и сама деталь.

Силы, возникающие в канале разряда в ходе металлообработки, выбрасывают расплавленный и испарённый метал в рабочую жидкость, где он охлаждается, оседает и в итоге выводится из рабочего пространства в виде небольших твёрдых частиц. На обрабатываемом участке заготовки появляются лунки, которые называют эрозионными.

Актуальные госстандарты выделяют несколько базовых разновидностей ЭЭО:

- Вырезание (ЭЭВ) и отрезка (ЭЭОт);

- Прошивание (ЭЭПр);

- Объёмное копирование (ЭЭОК);

- Шлифование (ЭЭШ);

- Маркирование (ЭЭМ);

- Упрочнение (ЭЭУ).

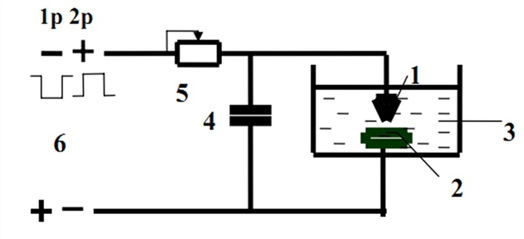

ЭЭО служит для работы с заготовками сложной формы, получения фасонных полостей, изготовления в твердосплавных деталях различных канавок, прорезей и пазов, а также для резки, шлифовки и многих других производственных операций. Схему ЭЭО вы можете увидеть ниже.

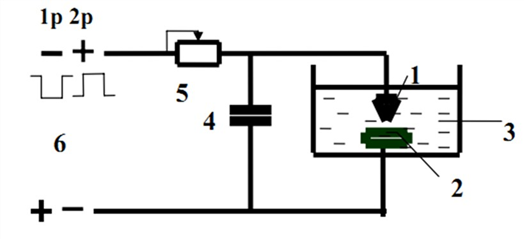

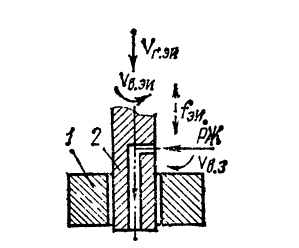

Схема ЭЭО. 1 – ЭИ, 2 – заготовка, 3 – РЖ, 4 - конденсатор, 5 – реостат, 6 – источник электропитания, 1р – электроискровый режим, 2р – электроимпульсный режим.

Электроискровый режим

Деталь либо заготовка в этом режиме имеет положительный заряд и является анодом. Поток частиц обрабатывает поверхность материала, расплавляя его в виде лунки. Чтобы поток не деформировал ЭИ, необходимо использовать импульсы напряжения длительности не выше 10 -3 с. При работе в электроискровом режиме слой снимаемого металла будет небольшим, поэтому такой метод лучше подходит для точной чистовой обработки.

Электроимпульсный режим

В этом режиме деталь имеет отрицательный заряд и является катодом. Она принимает на себя напряжение длительностью выше 10 -3 с, под действием которого между ней и электрод-инструментом образуется дуговой разряд. Ионный поток, возникающий в ходе такой обработки, получается достаточно мощным, чтобы снимать большой слой металла с высокой скоростью. В сравнении с электроискровым режимом, при электроимпульсном воздействии продуктивность ЭЭО повышается примерно в 8 раз, однако страдает качество и чистота обработки.

Теперь, когда освещены основные виды и режимы ЭЭО, рассмотрим принципы работы и типологию станков, на которых она производится.

Электроэрозионный станок: строение и виды

Электроэрозионным станком (ЭЭС) называют устройство, предназначающееся для металлообработки методом электрической эрозии. По принципу работы принято выделять универсальные и специальные ЭЭС двух типов: вырезные и копировально-прошивочные.

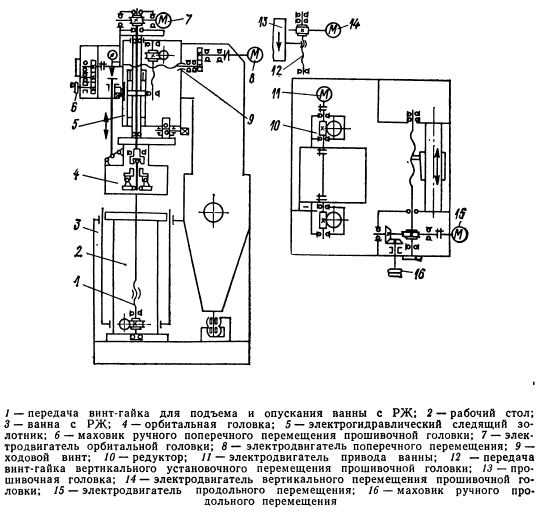

Копировально-прошивочные ЭЭС

Такие станки изготавливают повышенной точности либо в стандартной модификации. Чаще всего они имеют вертикальную компоновку и неподвижный либо координатный стол со съёмной или подъёмной ванной. Современные модели оснащают функцией адаптивного программируемого управления, что значительно расширяет спектр операций, доступных устройству.

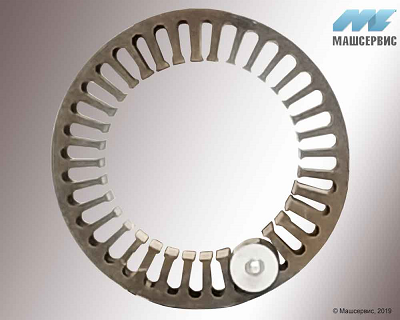

- Обработка отверстий со сложным профилем (фильеры, щели и др.);

- Изготовление элементов рабочих компонентов пресс-форм, фильер, штампов;

- Прошивка отверстий, извлечение остатков инструмента из крупногабаритных изделий (переносных станков и т. д.).

Схема копировально-прошивочного ЭЭС с электрогидравлическим приводом подачи ЭИ

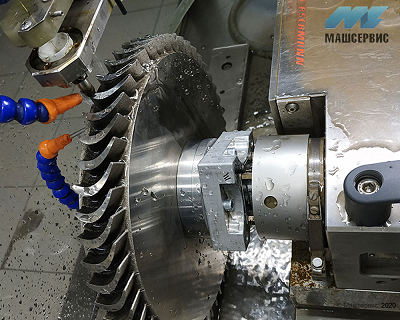

Вырезные ЭЭС

Благодаря особым генераторам с биметаллической проволокой вырезные электроэрозионные станки имеют производительность на 60-70% большую, чем устройства копировально-прошивного типа. При работе с геометрически сложными поверхностями (н-р конусами) используют дополнительное оборудование.

Сфера применения вырезных ЭЭС достаточно широка. Их применяют в автомобиле- и приборостроении при вырезке сложных деталей, матриц для экструдирования, различных шаблонов, в изготовлении изделий массового потребления (инструменты, предметы декора и т. д.).

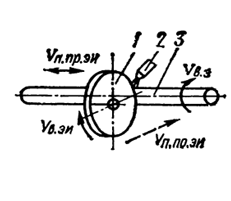

Устройство ЭЭС вырезного типа.

Принцип работы ЭЭС

Электроэрозионная обработка на станке проходит через несколько основных этапов:

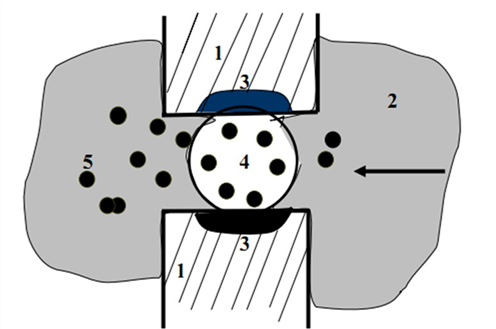

Процесс ЭЭО: электроды (1), жидкость-диэлектрик (2), лунки (3), газ (4) и шлам (5).

- К электродам (1) подаётся напряжение, создающее между ними электрическое поле. При уменьшении этого промежутка до критического значения меж электродами образуется разряд, создающий проводящий канал.

- Чтобы повысить эффективность разряда, катод и анод помещаются в жидкость-диэлектрик (2). Материал каждого электрода имеет микроскопические неровности и выступы, максимальная напряжённость электрического поля возникает между двумя самыми близко расположенными выступами. В этом промежутке появляются проводящие "мостки" из примесей РЖ.

- В ходе нагрева жидкости и её испарения под действием электротока возникает пузырь из газа (4). Внутри него происходит сильный дуговой либо искровой разряд, сопровождаемый ударной волной. Возникшие как следствие разряда потоки частиц (ионы, электроны) летят к электродам, способствуя поддержанию канала разряда.

- Концентрируемая в зоне разряда энергия увеличивает температуру в ней до огромных значений. Электродные поверхности начинают плавиться и частично испаряться, а капли расплавленного материала подхватываются диэлектрической жидкостью и выводятся в виде небольших фрагментов (5).

Требования к ЭИ и РЖ для электроэрозионных станков

Согласно действующим нормативным документам, РЖ для электроэрозионной металлообработки должна:

- Способствовать высокой продуктивности ЭЭО;

- Иметь низкий уровень испаряемости;

- Обладать стабильными физико-химическими свойствами;

- Иметь хороший уровень фильтруемости, невысокую коррозионную активность в отношении материалов ЭИ и детали;

- Не содержать токсичных веществ в составе.

- Обладать температурой вспышки паров не ниже 61 о С.

Большое распространение в области ЭЭО получили низкомолекулярные углеводородные жидкости различных уровней вязкости, вода, растворы на основе воды и двухатомных спиртов, кремнийорганические жидкости. Оптимальные для того или иного метода обработки параметры обеспечивают специализированные РЖ. Эффективность использования жидкости снижается в зависимости от степени её загрязнённости шламом. Замену РЖ чаще всего производят при падении электропроводности ниже 0,05 См/м.

Электрод-инструмент, используемый при ЭЭО, должен обеспечивать стабильную работу станка во всём диапазоне его рабочих режимов и способствовать наибольшей производительности при минимальном износе. Качественный ЭИ обладает следующими свойствами:

- Жёсткость и высокая сопротивляемость механической деформации;

- Стойкость к высокотемпературным воздействиям;

- Отсутствие царапин, трещин, вмятин и других дефектов;

- Шероховатость Ra = 2,5:0,63 мкм.

Для работы с углеродистыми сталями, жаропрочными сплавами применяются электрод-инструменты из меди и графита. В черновой обработке этих же материалов используются чугунные и алюминиевые ЭИ. Тугоплавкие и твердосплавные материалы обрабатывают посредством композиционных медных и вольфрамовых ЭИ. Конкретный материал и тип выбранного инструмента зависит от обрабатываемой детали, сложности её формы, размеров, материала и других параметров.

Что такое электроэрозионная обработка? Определение, методы, описание

Для изменения размеров, форм и других свойств металлических заготовок используется технология электроэрозионной обработки (ЭЭО). Суть её заключается в воздействии на участок детали электрическим разрядом, который возникает между обрабатываемой поверхностью и инструментом, выступающим в качестве второго электрода.

Электроимпульсы, возникающие в ходе ЭЭО, «вырывают» частицы материала из обрабатываемой поверхности. Заряд возникает при сближении находящихся под напряжением электродов, помещённых в диэлектрическую жидкость. Возникновение заряда приводит к образованию высокотемпературной плазмы в его канале.

ЭЭО заготовки из металла

Возможности и сфера применения

Широкое распространение электроэрозионный метод в металлообработке получил во времена СССР как альтернатива механической резке. В сравнении с последней, ЭЭО имеет следующие преимущества:

- более высокая точность;

- ниже уровень энергозатрат и меньшее количество отходов;

- возможность создавать детали сложной конфигурации;

- повышенная производительность на современных станках с ЧПУ;

- возможность работать с заготовками из материалов, трудно поддающихся механическим воздействиям.

В настоящее время электроэрозионное оборудование используется фактически во всех отраслях приборо- и машиностроения для производства деталей и запчастей различной конфигурации.

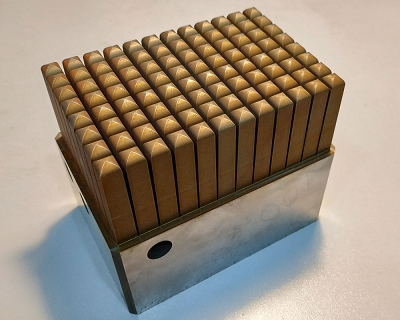

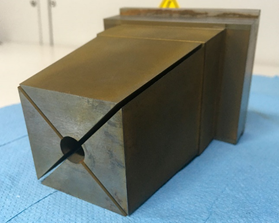

Детали, изготовленные на электроэрозионном станке

Ход и режимы ЭЭО

Рассмотрим общую схему обработки металлов методом электрической эрозии:

Конденсатор (4), электрод-инструмент (1) и деталь (2) подсоединены параллельно и подключены к подаче напряжения. Оба электрода находятся в жидкости-диэлектрике (3). В момент, когда потенциал зажигания разряда окажется меньше напряжения конденсатора, в жидкости произойдёт пробой.

После этого жидкость на участке пробоя закипает и частично испаряется, образуя газовый пузырь. Таким образом разряд, появившийся между электродами, развивается в газовой среде, разогревая деталь на нужном участке. Верхний слой заготовки начинает плавиться, проточная жидкость подхватывает продукты расплава и выводит их из рабочей зоны в виде шлама.

Существует два основных режима ЭЭО: электроискровый (1p) и электроимпульсный (2p). Рассмотрим особенности каждого из них.

→ Во время электроискровой обработки заготовка, параметры которой подлежат изменению, несёт положительный заряд, то есть выступает анодом. Поток частиц расплавляет объём поверхности металла в виде лунки. Чтобы в таком режиме он не деформировал электрод-инструмент, импульсы напряжения по длительности не должны быть выше 10 -3 с.

Электроискровым режимом пользуются при чистовой обработке деталей. Для съёма больших объёмов материала он не подходит.

→ Электроимпульсный режим подразумевает перемену заряда электродов: деталь в данном случае выступает катодом. Для эффективной обработки необходимо использовать импульсы напряжения длительности выше 10 -3 с.

ЭЭО материалов с разной степенью обрабатываемости

Эрозионный эффект, производимый одним и тем же по мощности разрядом, может сильно разниться в зависимости от материала детали. Электроэрозионисты для описания этого явления используют термин «электроэрозионная обрабатываемость» – зависимость эффективности эрозии от характеристик обрабатываемого металла.

Существует несколько параметров, определяющих электроэрозионную обрабатываемость материала:

- t o плавления;

- теплоёмкость;

- теплопроводность;

- t o кипения.

Процесс ЭЭО

Способы обработки

Существует несколько основных схем работы с металлическими заготовками с применением электроэрозии. Рассмотрим их подробнее.

Копирование формы либо сечения электрода . В данном случае обрабатываемый участок заготовки по своей форме соответствует отражённой рабочей поверхности ЭИ. Различают два подвида копирования: обратное и прямое. В последнем случае инструмент располагается под деталью, а в прямом копировании – наоборот, над ней.

Процесс копирования формы электрода в промышленности называется прошиванием. Данный метод отличается простотой и точностью исполнения.

Перемещение обрабатываемой детали и ЭИ . Возможность двигать электроды относительно друг друга в ходе ЭЭО позволяет вырезать сложнопрофильные детали, делать нарезку металла и сплавов, отшлифовывать поверхности и грани различных изделий, растачивать их.

Прошивка щелей, отверстий, окон. Для проведения операции необходим электроэрозионный станок (ЭЭС) универсального типа. С его помощью в заготовке можно прошивать щели глубиной до 100 мм и шириной от 2,5 до 10 мм.

Чтобы своевременно удалить шлам из пространства между электродами, используют специальные Т-образные ЭИ, либо меняют форму хвостовой части инструмента, уменьшая её толщину. Шероховатость готовой поверхности составляет, как правило, не более 2,5 мкм при скорости прошивания в диапазоне 0,5-0,8 мм в минуту.

Процесс электроэрозионного прошивания: 1 – заготовка, 2 – ЭИ

Обработка сит, металлических сеток . Существуют ЭЭС, способные обрабатывать сетчатые детали с несколькими тысячами отверстий. Одновременно такой станок способен обрабатывать около 800 отверстий. В качестве материала при этом используется латунь, устойчивая к окислению сталь и т. д. Максимальная производительность устройства – 10 тыс. отверстий за час.

Шлифование при помощи электроэрозии . Технологии ЭЭО применяют для шлифовки высокопрочных стальных заготовок и твердосплавных материалов. Металл удаляется под действием импульсных разрядов, возникающих между деталью и вращаемым ЭИ. Это позволяет использовать электроэрозионное шлифование как альтернативу абразивному методу.

Электроэрозионное шлифование: 1 – вращающийся ЭИ, 2 – сопло с РЖ, 3 – заготовка.

Сложноконтурная проволочная вырезка . ЭИ в данном случае – это медная, латунная или вольфрамовая проволока различного диаметра. В схеме обработки она используется как катод. Данный метод имеет два преимущества перед технологиями прямого и обратного копирования:

- для сложной обработки не требуется использовать фасонные ЭИ;

- не нужно заменять электрод-инструмент через каждые 5-10 изготовленных деталей.

Преимущества и недостатки

Как и другие технологии металлообработки, ЭЭО имеет свои плюсы и минусы. Для начала рассмотрим её преимущества:

- Высокая точность и качество резки. Точечное воздействие ионизированной плазмы, возникающей в процессе работы, позволяет проводить чистовую обработку металлических изделий с большой точностью. Обработанная поверхность получается ровной и прочной, поскольку нагретая плазма быстро теряет температуру.

- Универсальность. Обработке посредством электрической эрозии поддаются фактически любые сплавы металлов. Нагретая плазма позволяет создавать в заготовках отверстия, резать детали, шлифовать их, вырезать углубления и т. д.

- Простота применения. Станки для электроэрозионной обработки не требуют частого техобслуживания или особых условий ухода, они просты в освоении и использовании. Большинство современных моделей оборудуются панелями, через которые можно контролировать режим работы, отслеживать такие характеристики, как длительность импульса, мощность подаваемого разряда и т. д.

- Безопасность. В процессе работ не образуется вредных для организма соединений, поэтому рабочему не обязательно использовать СИЗ органов дыхания или специальную одежду.

- Два режима обработки. ЭЭО в электроискровом и электроимпульсном режиме подходит как для черновой, так и для чистовой обработки деталей, включая шлифовку, выравнивание и т. д.

Эксперты по ЭЭО выделяют также несколько недостатков рассматриваемого метода обработки. Главным минусом технологии считается невозможность работы с любыми диэлектрическими материалами. Кроме того, ЭЭС потребляют сравнительно большое количество энергии, и позволить их себе может далеко не каждое предприятие.

Заключение

ЭЭО открывает возможность обработки металлов и сплавов любой прочности. В процессе электроэрозии ионизированный поток частиц воздействует на поверхность заготовки в газовой среде. Для предотвращения повреждения электродов используется диэлектрическая жидкость. Она же выводит твёрдые частицы удалённого материала из рабочей области.

На электроэрозионных станках доступны к выполнению все базовые операции по металлообработке: резка, создание отверстий, щелей, нанесение маркировки и т. д. К преимуществам технологии можно отнести высокую точность, универсальность и простоту обращения с оборудованием. ЭЭС востребованы в любых отраслях производства, занимающихся высокоточной обработкой изготавливаемых деталей.

Электроэрозионный проволочно-вырезной станок: принцип работы, устройство, назначение

Электроэрозионная обработка (ЭЭО) подразумевает снятие слоёв материала с заготовки за счёт плавления и последующего испарения вещества под воздействием электрических импульсов, возникающих в межэлектродном зазоре. Обязательное требование к обрабатываемому посредством ЭЭО материалу – его способность проводить ток.

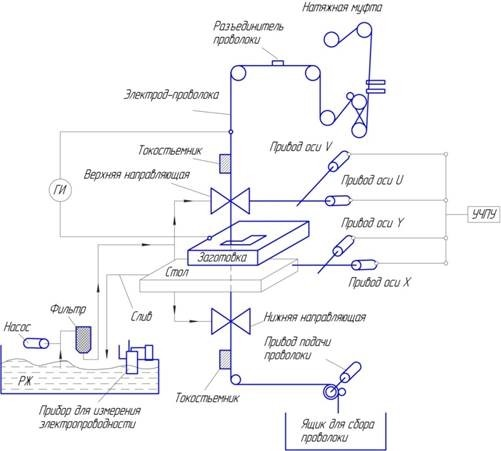

Обработкой методом электрической эрозии специалисты занимаются на электроэрозионных станках (ЭЭС) различного типа. Одними из самых распространённых ЭЭС являются проволочно-вырезные. В станках такого типа в качестве электрод-инструмента используется натянутая проволока.

Проволочно-вырезной ЭЭС: описание процесса работы

Рассмотрим в упрощённом виде принцип работы проволочных ЭЭС.

В ходе обработки на проволочном станке генератор технологического тока (ГТТ) подаёт на проволоку и заготовку импульсное напряжение. Затем, когда в конкретной точке межэлектродного зазора напряжённость поля оказывается выше критического уровня, происходит пробой и образуется плазменный канал.

Технически этот процесс напоминает удар молнии, когда высоковольтный электрический разряд, продвигаясь в направлении какого-либо объекта на земле, преобразует воздух в высокопроводящую плазму. Воздействие разрядов на заготовку образует в ней микроскопические лунки. Чтобы эрозии в большей степени подвергалась именно заготовка, а не проволока, последнюю наделяют отрицательным зарядом.

Основная задача охлаждающей жидкости (вода либо диэлектрические составы) заключается в том, чтобы отводить продукты эрозии от места обработки. Кроме того, она охлаждает проволоку, нагревающуюся в процессе работы станка.

Электроэрозионный станок Accutex AL 4005A

Равномерного воздействия на заготовку удаётся добиться за счёт подачи электрических импульсов высокой частотности. В ходе увеличения зазора электроды могут перемещаться в нужном направлении относительно друг друга, обеспечивая непрерывность ЭЭО. Таким способом можно разрезать и обрабатывать заготовки любой твёрдости с высокой точностью. При этом область обработки не всегда имеет цилиндрическую форму: её наклон можно произвольно изменять, не прерывая процесса.

Чаще всего заготовку располагают горизонтально, а рабочую зону ЭИ – вертикально. Траектория, по которой центр проволоки движется на том или ином конце рабочей зоны, должна отступать от выставленной на расстояние, которое определяется шириной промежутка и радиусом ЭИ. Такое смещение называют эквидистантным.

Детали, полученные путём электроэрозионной обработки с движением электрода-проволоки по сложной траектории со смещением от вертикали.

Факторы, влияющие на скорость обработки заготовки проволочным ЭЭС

Скорость резания электрод-инструментом заготовки зависит от следующих факторов:

- температура плавления материала заготовки;

- теплопроводность;

- электропроводность;

- интенсивность промывки межэлектродного зазора.

Разумеется, силу имеет и ряд других, менее значимых факторов. Скорость обработки примерно пропорциональна мощности, возникающей в зазоре, однако чем она выше, тем меньше точность обработки и тем более шероховатой получается обрабатываемая поверхность. Чтобы нивелировать эти факторы, обработку обычно проводят в несколько подходов, постепенно снижая мощность ГТТ и изменяя эквидистантное смещение.

На последних этапах обработки риск обрыва проволоки вследствие её разрушения становится минимальным, как и количество снимаемого за проход материала. Многие электроэрозионисты на данной стадии используют переменный ток или противоположную полярность.

Вырезание пуансона из нержавеющей стали

Требования к проволочно-вырезным ЭЭС

К работе ЭЭС проволочного типа предъявляется ряд требований, которым станок должен соответствовать:

- безопасность использования;

- низкая энергозатратность;

- экологичность (отсутствие выброса в окружающую среду вредных веществ);

- простота в обращении, долговечность, надёжность.

В процессе резки электроэрозионист обязан соблюдать точность размеров детали, шероховатость поверхности, отслеживать и корректировать при необходимости скорость обработки. В ходе работы специалист также может выполнять дополнительные функции (н-р проводить прецизионные измерения для корректного базирования).

Электроэрозионный станок Accutex HG-40

ЭЭС проволочного и прошивного типа: устройство, отличия, особенности используемых ЭИ

Станки проволочно-вырезного типа часто противопоставляются прошивным агрегатам. Главное различие между ними заключается в том, что у проволочных ЭЭС производительность измеряется площадью реза на единицу времени, а не объёмом выплавляемого за определённый временной промежуток материала.

Однозначно судить о том, какой тип станка обеспечивает лучшее качество обработки, невозможно. Точность размеров готовой детали зависит как от самого устройства, так и от параметров заготовки и свойств электрод-инструмента.

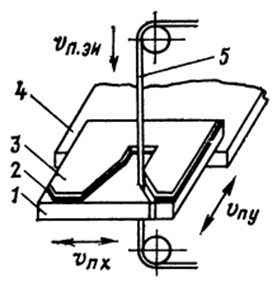

Процесс вырезания: 1 – заготовка, 2 – прокладка, 3 – копир, 4 – стол для закрепления заготовки.

Процесс ЭЭО на проволочно-вырезном станке не был бы возможен без постоянного обновления рабочего участка проволочного материала. В процессе работы проволочный ЭИ перематывается на скорости от 5 до 11,5 м в минуту. При этом важно, чтобы ЭИ оставался под определённым натяжением и был точно зафиксирован в промежутке рабочего участка при помощи направляющих.

В большинстве станков направляющие, контакты токоподводов и трубки, подающие струи охлаждающей жидкости, объединяются в единую систему. Токоподводы чаще всего изготавливаются из твердосплавных материалов и располагаются за рабочим участком, в непосредственной близости от направляющих.

Охлаждающая жидкость при работе станка должна омывать не только эрозионный зазор, но и всю поверхность проволоки, находящуюся между перемещающимися контактами. Это необходимо, чтобы предотвратить нагрев проволоки вследствие протекания по ней больших импульсных напряжений.

Одна из важнейших рабочих систем ЭЭС – система его питания. Она отвечает за выработку и коммутацию напряжений нужного значения, обеспечивает корректный порядок запуска и выключения ЭЭС, диагностирует и отслеживает состояние сети, обеспечивает корректную работу ЧПУ при кратковременных непредвиденных отключениях питания.

Подача электрода-проволоки

Простая система транспортировки проволоки в ЭЭС состоит из приводного вала с двигателем, переметывающего ЭИ на установленной скорости вне зависимости от степени натяжения. Помимо вала в неё входят износостойкие направляющие, системы шкивов. ЭИ, как правило, используется многократно, он закольцован и в процессе работы движется «по кругу». Система подачи электрод-инструмента снабжается также датчиком обрыва проволоки.

Латунная проволока для ЭЭС

Замена проволоки необходима при её разрыве либо перед началом большого объёма работ. При условии, что ГТТ может выдать достаточную мощность для резания, толщина проволоки напрямую влияет на возможную достижимую скорость обработки. Тем не менее использование толстой проволоки ускоряет засорение фильтрующих элементов системы очистки охлаждающей жидкости, а также негативно сказывается на точности обработки.

Особую важность имеет стабильное натяжение и равномерная подача проволочного ЭИ, особенно если речь идёт о ведении контактных измерений или подчистке. Рывки при подаче проволоки – главная причина неточностей в контактных измерениях, способная привести к серьёзным ошибкам в базировании.

Функции и принцип работы генератора технологического тока (ГТТ)

Основная задача генератора – обеспечить пробой и протекание токовых импульсов, производящих обработку. Чтобы ЭЭО была продуктивной, требуется значительная мгновенная мощность импульса, подача которой осложняется ограничениями ввиду возможности разрыва проволоки. Именно поэтому ток подаётся в виде кратких импульсов. Чем короче импульс и выше его пиковая величина – тем лучше для обработки.

После возникновения пробоя характеристики зазора ощутимо изменяются: сопротивление после возникновения плазменного канала падает, напряжение также быстро снижается, а генератор, по сути, начинает работать на коротком замыкании. Непосредственно после пробоя материалам необходимо некоторое время на обновление среды – в противном случае в этом же участке пробои могут возникнуть снова, что не лучшим образом скажется на состоянии электрод-инструмента.

Пауза в работе обычно составляет несколько микросекунд при сравнительно высокой скорости подачи электрода-инструмента. При этом важно обеспечить оперативный вывод эрозионных продуктов из рабочей зоны.

Существует три распространённых причины интенсивного разрушения и разрыва проволоки при работе:

- Снижение прочности за счёт нагрева. При работе с толстыми заготовками температура ЭИ в зазоре вырастает до нескольких сот градусов. В таком случае важно дать электрод-инструменту интенсивное охлаждение.

- Термический обрыв. Происходит в результате уменьшения поперечного сечения под воздействием эрозии. Для снижения количества термических обрывов следует повысить скорость перемотки и интенсивность подачи ОЖ.

- Возникновение короткозамыкающих мостиков вследствие неоднородности зазора. Короткие замыкания, возникают чаще всего в узких и сильно загрязнённых в процессе ЭЭО зазорах. Устранить проблему поможет улучшение промывки и моментальное понижение мощности ГТТ при выявлении признаков короткого замыкания.

Качественные показатели работы электроэрозионного станка проволочно-вырезного типа зависят от исправности его основных систем. Ошибки при производстве деталей чаще всего вытекают из ошибок установки, базирования и позиционирования.

Качество электроэрозионной обработки заготовок в огромной степени зависит от характеристик используемого электрод-инструмента и доступной мощности генератора. В процессе работы станка проволока неизбежно подвергается эрозионному воздействию и со временем обрывается. Предотвратить преждевременные обрывы ЭИ можно путём увеличения интенсивности обмыва и скорости его перемотки, а также путем предотвращения возникновения коротких замыканий.

Первостепенный фактор, влияющий на производительность станка – мощность, частота и длительность используемых импульсов тока. Кроме того, на этот параметр влияет толщина используемой проволоки, скорость её перемотки и стабильность натяжения. При работе на ЭЭС проволочного типа электроэрозионисту важно поддерживать оптимальные значения параметров эрозионного промежутка, регулируя скорость подачи ЭИ и мощность генератора технологического тока.

Полезные видео по теме:

Электроэрозионные проволочно-вырезные станки DK77 струйного типа на многоразовой молибденовой проволоке:

Намотка проволоки на барабан станка:

Электроэрозионный станок в сравнении с фрезерным:

Типы электроэрозионных станков и обработка металла

Высокоточная обработка металлических предметов производится с применением нетрадиционных технологий и методик. К таковым можно отнести шлифовку, резку, а также закрепление посредством электроэрозионного влияния. Электроэрозионные станки появились довольно давно, однако, широкую популярность они получили лишь за последние 10−20 лет.

Электроэрозионная обработка

Самое первое промышленное оборудование данного класса было разработано специалистами фирмы «CHARMILLES TECH» еще в середине минувшего столетия, а станок, оснащенный ЧПУ, увидел свет в конце 60-ых годов. В сравнении с общеизвестными методиками обработки металлических сплавов — шлифовкой, литьем, ковкой, электроискровую технологию можно назвать самой современной и инновационной.

Металлы — электропроводящие материалы, поэтому обрабатывающая процедура с использованием электротока подходит для любых сплавов. С помощью электроэрозионного станка может осуществлять очень обширный перечень мероприятий: начиная от банального сверления или резания и заканчивая:

- Точечной шлифовкой;

- Восстановлением свойств поверхности;

- Повышением прочности;

- Имитацией;

- Напылением;

- Созданием гравировки.

Оборудование для электроэрозионной обработки основывается на особом принципе электродуги, приводящей к утрате вещества анодом и катодом. Непродолжительный электроимпульс способствует удалению вещества с анода, если же импульс будет более продолжительным, то вещество удаляется с катода. Электроэрозионный станок выдает обе разновидности электроимпульса. А обрабатываемые элементы и рабочие средства подключаются к отрицательному или же положительному полюсу.

В станках данного типа применяется исключительно постоянный электроток. Показатели силы и напряжения тока находятся в прямой зависимости от характеристик металлического сплава, который подвергается обработке. Периодичность появления электроимпульсов зависит от отдаления/сближения обрабатываемой поверхности и электрода.

Обработка посредством электроимпульсной технологии, направленная на сверление или резание, осуществляется в особой жидкости — диэлектрике. В большинстве случаев при этом применяют керосин, масло или чистую воду. Манипуляции, связанные с укреплением, напылением и наращиванием поверхности, производятся в вакууме или в воздушной среде.

Резка металла

Такая обработка применяется при создании деталей со сложными контурами, в ювелирном искусстве и для создания элементов из очень твердых металлов. Ограничения, связанные с толщиной и габаритами заготовок, зависят лишь от параметров станка. Как правило, эта технология используется в крупносерийном производстве, где не нужна никакая дополнительная обработка деталей.

Кстати, электроэрозионное обрабатывающее оборудование можно сделать и своими руками. Но тут нужно учитывать тот факт, что в станках самодельного типа трудно воплотить в жизнь самые главные достоинства этой технологии: универсальность и точность. Ведь тугоплавкие металлические сплавы и металлы нуждаются в значительном расходе энергии.

В промышленности используется две разновидности устройств: вырезной (проволочный) и прошивной электроэрозионный станок. Первый тип применяется относительно толстых деталей, второй — для максимально точного исполнения, связанного с копированием тех или иных элементов.

Типы станков

Проволочно-вырезные

Такие станки используют в своей работе бесконтактную технологию взаимодействия специальной проволоки и заготовки. С их помощью можно обрабатывать самые разные сплавы. Данное оборудование характеризуется высочайшей точностью обработки, которая составляет примерно 0,011−0,012 миллиметра.

Прошивные

Контактная же обработка основывается на работе точечного электрода. От него, в свою очередь, будет зависеть форма углубления, которое необходимо сделать в материале. Такие станки используются для обработки следующих материалов:

- Нержавейка;

- Инструментальные металлические сплавы;

- Сталь закаленного типа;

- Титан.

Но их в то же время можно использовать и для других сплавов, когда нужно сделать углубления или отверстия, придерживаясь максимальной точности.

Самодельное оборудование

Станки самодельного типа собираются в тех ситуациях, когда высокоточная обработка металлических сплавов производится довольно часто и в сравнительно крупных объемах. Сразу стоит отметить, что это оборудование сделать непросто. Такого рода начинание оправдывает себя лишь в мастерских и в цехах для обработки металлов.

В сети сейчас можно отыскать массу подробных инструкций, которые помогут реализовать эту задумку. Станки-самоделки нередко применяются для создания надписей, гравировки, резки тонколистового металла и некоторых иных целей.

Читайте также: