Оборудование для горячей штамповки металла

Обновлено: 02.07.2024

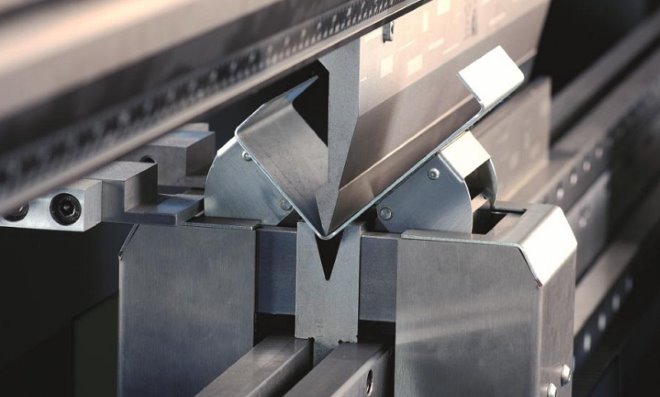

Штамповку выполняют с использованием специального инструмента — штампа, который состоит из двух или более частей Полости штампа называются ручьями Заготовка, деформируясь в ручьях, заполняет полости и принимает форму поковки. Течение металла при штамповке принудительно ограничивается поверхностями инструмента, что вызывает перераспределение объема заготовки Различают горячую и холодную объемные, листовую и специальные виды штамповки.

Штамповку выполняют на молотах, прессах, горизонтальноковочных машинах, гибкой на бульдозерах, вальцовкой и такими способами, как раскатка, ротационная ковка и пр Наиболее широкое распространение получила штамповка на молотах (паровоздушных, фрикционных, бесшаботных), прессах (кривошипных, винтовых, гидравлических) и горизонтально-ковочных машинах.

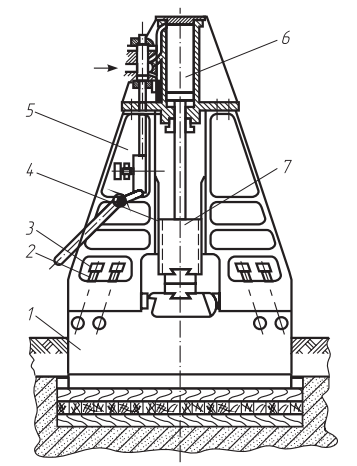

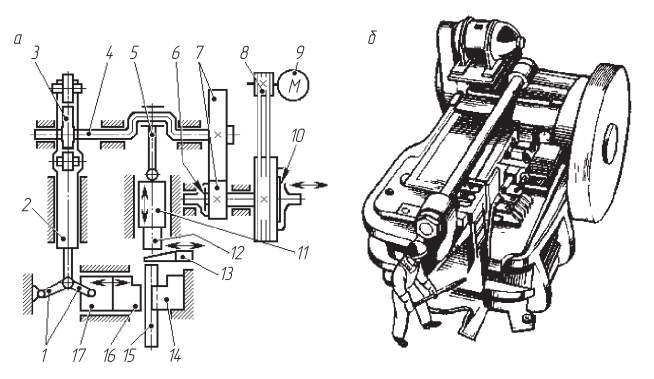

Паровоздушные штамповочные молоты двойного действия предназначены для штамповки поковок разнообразной формы преимущественно в многоручьевых открытых штампах (рис. 1).

Рис. 1. Паровоздушный штамповочный молот двойного действия

По принципу действия они аналогичны ковочным молотам. В них энергоноситель также подается в цилиндр 6, однако для обеспечения высокой точности поковок их конструкция выполняется более жесткой, направляющие 4 для движения бабы 7 имеют большую длину. Стойки 5 молота установлены на шаботе 1 и соединены с ним болтами 3 и пружинами 2, которые амортизируют удар, предохраняя болты от поломки.

Паровоздушные штамповочные молоты изготавливают с массой падающих частей 0,5. . . 30 т. Эти молоты всегда устанавливаются на виброизолированном фундаменте.

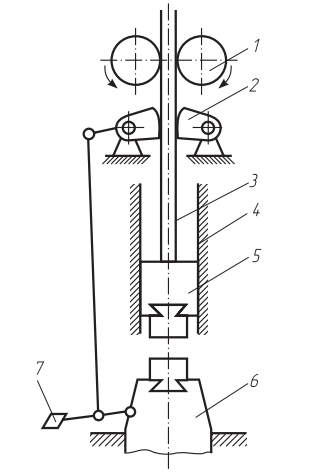

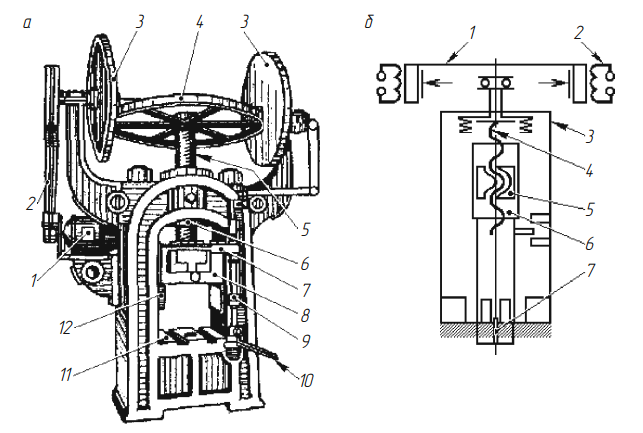

Фрикционные штамповочные молоты с доской (рис. 2) изготавливают с падающими частями массой от 500 до 1500 кг. В ходе работы доска 3 с бабой 5 после нажатия педали 7 освобождается кулачками 2 и поднимается роликами 1 на определенную высоту Затем баба вместе с верхней частью штампа и доской устремляется вниз и деформирует заготовку в нижней части штампа, которая установлена на шаботе 6

Для штамповки широко используют бесшаботные молоты, у которых верхняя и нижняя бабы движутся навстречу друг другу. Более распространены бесшаботные молоты с ленточным механизмом (рис. 3) . Они состоят из станины, которая включает четыре стойки 7. В верхней части стоек установлен рабочий цилиндр 5 с поршнем 4 и штоком 3, к которому прикреплена верхняя баба 2. Верхняя 2 и нижняя 1 бабы соединены ленточным механизмом связи, состоящим из ленты 8 (20-30 стальных полос толщиной 0,3. . . 0,8 мм) и роликов 6. При движении поршня вниз вместе со штоком и верхней бабой благодаря ленточному механизму связи нижняя баба движется вверх.

Молоты такой конструкции изготавливают с энергией удара до 500 кДж. Их используют для одноручьевой штамповки.

Рис. 2. Фрикционный штамповочный молот с доской

Рис. 3. Бесшаботный молот с ленточным механизмом

2. Горячештамповочные прессы

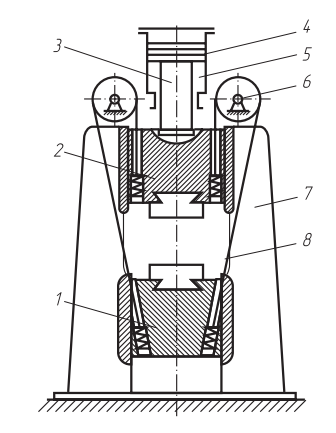

Штамповка на кривошипных горячештамповочных прессах (КГШП) успешно заменяет, а во многих случаях по технологическим возможностям превосходит штамповку на молотах. Поковки с повышенной точностью размеров можно получать на КГШП благодаря постоянству хода пресса. КГШП позволяют повысить коэффициент использования металла, так как штампы снабжены верхним и нижним выталкивателями, что позволяет уменьшить штамповочные уклоны, напуски и допуски. Кроме того, штамповка на КГШП в 1,5-2 раза производительнее штамповки на молотах, так как деформация на прессе в каждом ручье происходит за один ход, а на молоте — за несколько ударов.

КГШП изготавливают с номинальным усилием 6,3. ..125 МН. Кинематическая схема КГШП дана на рис. 4.

Нижний штамп 10 крепится на клиновидной плите 11, верхний штамп 9 — на ползуне 8 пресса. Клиновидная плита служит для регулирования положения нижнего штампа по высоте. Ползун приводится в движение через шатун 7 от кривошипного вала 1. Последний вращается электродвигателем 3 через клиноременную передачу 2, промежуточный вал 5 и шестерни 4. Шестерня-маховик 6 может свободно вращаться на валу.

Рис. 4. Кривошипный горячештамповочный пресс: а — конструктивная схема; б — общий вид.

В момент включения пресса на рабочий ход пневматическая муфта соединяет шестерню-маховик 6 с валом 1. Вал совершает один оборот, муфта выключается, а тормоз останавливает вал в верхней мертвой точке. За один оборот вала ползун совершает один рабочий ход, опускаясь и поднимаясь по направляющим в станине В столе и ползуне пресса имеются выталкиватели для удаления поковок из штампов

3. Гидравлические прессы

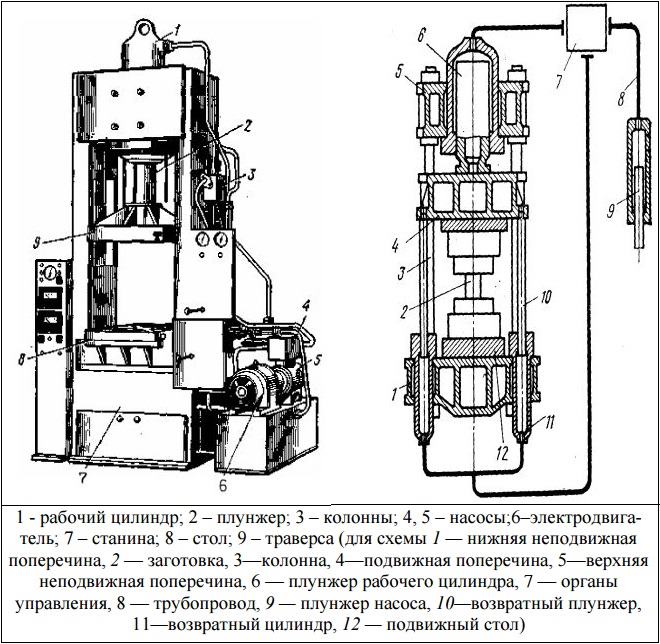

На гидравлических прессах штампуют крупногабаритные поковки, которые невозможно получить на другом кузнечном оборудовании из-за его недостаточной мощности, и поковки, для штамповки которых необходим большой рабочий ход (при глубокой прошивке). Штамповочные гидравлические прессы (рис. 5) могут создавать усилие 12,5. . .750 МН. Принцип их действия не отличается от принципа действия ковочных гидропрессов, но штамповочные прессы имеют более жесткую конструкцию, снабжены выталкивателями, механизмами для установки и смены штампов и др.

Рис. 5. Крупный горячештамповочный пресс Нижнекраматорского машиностроительного завода

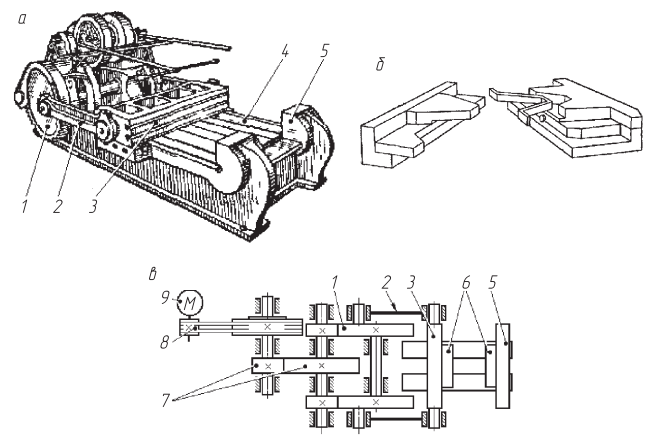

4. Горизонтально-ковочные машины

На горизонтально-ковочных машинах (ГКМ) производят штамповку поковок без облоя и штамповочных уклонов в разъемных матрицах. При штамповке из прутка отпадает необходимость в предварительной разрезке последнего на мерные заготовки, так как штампы ГКМ имеют отрезной ручей. Машина имеет жесткую конструкцию, что увеличивает точность поковок.

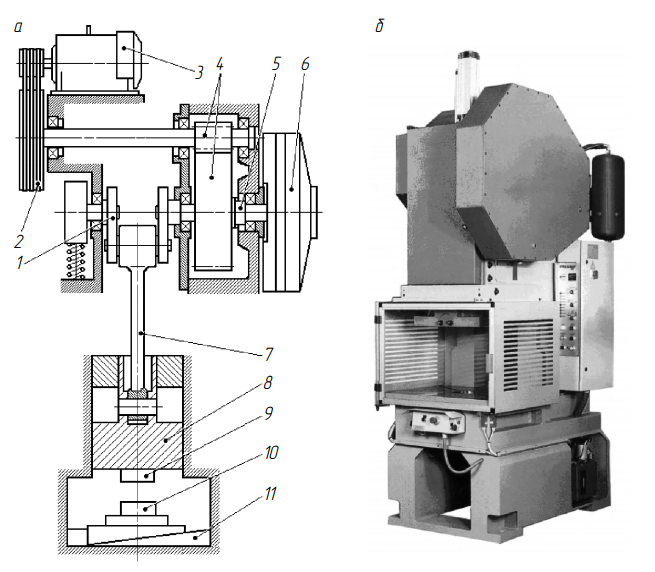

Привод ГКМ (рис. 6) осуществляется от электродвигателя 9, который через клиноременную передачу 8 разгоняет маховик с фрикционной муфтой 10. Боковой ползун приводится в возвратно-поступательное движение кулачком 3, закрепленным на валу 4. При перемещении ползуна 2 система рычагов 1 приводит в движение зажимный ползун 17 с подвижной матрицей 16, которая прижимает заготовку 15 к неподвижной матрице 14 на период высадки пуансоном 12. Исходная заготовка-пруток продвигается перед штамповкой до убирающегося упора 13. Включается муфта 10, и движение через шестерни 7 передается коленчатому валу 4, который через шатун 5 обеспечивает возвратно-поступательное движение главного ползуна 11 с пуансоном 12.

В момент отключения муфты 10 включается тормоз 6, останавливающий коленчатый вал в нужном положении.

Рис. 6. Горизонтально-ковочная машина: а — кинематическая схема; б — внешний вид.

ГКМ выпускают с усилием 500. . .31 500 кН. На них можно штамповать поковки из круглых прутков диаметром от 20 до 270 мм.

Винтовые фрикционные прессы предназначены для штамповки мелко- и среднегабаритных поковок в открытых и закрытых штампах, чеканки и правки поковок. Их строят с номинальным усилием 400. . .630 кН, длиной хода ползуна 240. . .600 мм и числом ходов 39-11 в минуту Скорость деформирования при штамповке составляет 0,3. . . 0,5 м/с.

Рис. 7. Винтовой фрикционный пресс

Общий вид фрикционного винтового пресса традиционой конструкции показан на рис. 7, а. От электродвигателя 1 через ременную передачу 2 вращается вал с закрепленными на нем фрикционными дисками 3. Нажатием на рукоятку управления 10 через систему тяг и рычагов вал с вращающимися дисками 3 можно перемещать вдоль оси и, таким образом, попеременно подводить диски справа или слева к маховику 4. При этом за счет сил трения вращение с дисков передается на маховик, закрепленный на винтовом шпинделе 5. Последний, вращаясь в неподвижно закрепленной гайке 6 в ту или иную сторону, опускает или поднимает ползун 8 в направляющих 12. Шпиндель 5 вращается относительно ползуна 8 в подшипниковой опоре. Штампы закрепляют на столе 11 и ползуне 8. Перед ударом по заготовке диск автоматически отводится от маховика, так как специальный выступ 7 на ползуне воздействует на кулачок 9, закрепленный на тяге, и перемещает ее вниз. После удара к маховику 4 прижимается подъемный диск. Ползун поднимается с использованием отскока от удара.

В верхнем положении ползуна диски не касаются маховика и ползун удерживается колодочным тормозом, смонтированным в нижней части шпинделя.

Проскальзывание маховика по диску является недостатком фрикционных прессов. Поэтому есть конструкции пресса, где маховик заменен ротором электродвигателя и соответствующей тормозной системой (рис. 7, б). При включении обмоток статора 2 ротор 1 с винтом 4 вращается электромагнитными силами в подшипниках станины 3. Винт зафиксирован в осевом направлении, поэтому при его вращении неподвижная гайка 5 перемещается вверх и вниз вместе с ползуном 6, жестко связанным с гайкой и двигающимся в направляющих станины вместе с выталкивателем 7 нижнего штампа. Такой пресс называется электровинтовым. Еще есть гидровинтовые прессы, в которых вращение винта осуществляется за счет подачи жидкости под давлениием.

Прессы современной конструкции имеют:

- устройство программирования энергии серий ударов;

- верхний и нижний выталкиватели;

- устройство для сдувания окалины;

- устройство для механизированной установки и снятия штампов;

- устройство для загрузки заготовок в рабочую зону пресса;

- устройство для удаления отштампованных изделий;

- устройство для ориентации нагретых заготовок и автоматической их подачи к устройству загрузки;

- программируемый командоаппарат;

- инерционный механизм переключения.

5. Штамповочное оборудование узкого назначения

Для штамповочных и гибочных работ и для правки и калибровки крупных деталей в кузнечных цехах применяется горизонтальная кривошипная машина, называемая бульдозером (рис. 8) .

По станине 4 посредством кривошипно-шатунного механизма 1 и 2 возвратно-поступательно перемещается ползун 3. Станина имеет упоры 5 для матрицы 6 (рис. 8, б) для гибочных работ. Привод машины осуществляется от двигателя 9 через клиноременную 8 и зубчатую 7 передачи. Бульдозеры рассчитаны на давление от 150 до 5000 кН. Машина делает до 60 ходов в минуту. Ход ползуна от 350 до 750 мм.

Рис. 8. Горизонтально-гибочная машина (бульдозер): а — общий вид; б — двухручьевой гибочный штамп; в — кинематическая схема.

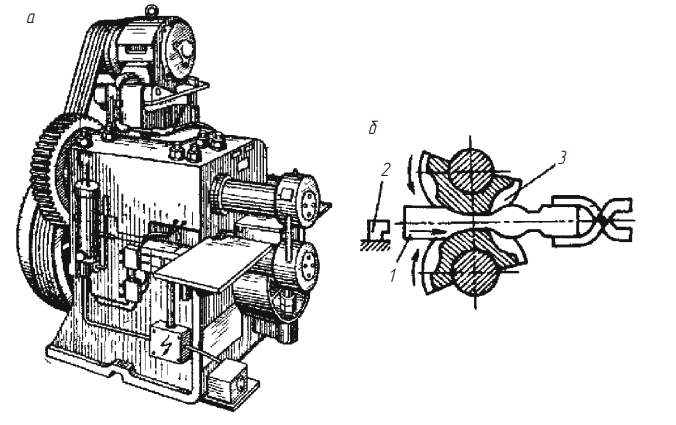

Ковочные вальцы — это однооборотный прокатный стан (рис. 9, а), на валках которого установлены секторные штампы с вырезанными ручьями. В исходном положении штампы повернуты друг к другу так, что зазор между ними наибольший. Рабочий вынимает заготовку 1 (рис. 9, б) из нагревательного устройства и подает ее до упора 2, после чего нажимает пусковую педаль. Штампы 3 делают один оборот и останавливаются. При вращении переменные радиусы штампов по-разному обжимают различные участки заготовки. В результате на ней образуются участки с разными площадями поперечного сечения. Консольные вальцы (рабочие валки имеют подшипниковые опоры только на одном их конце) могут быть одно-, двух-, трех- и многоклетьевыми. Они применяются в серийном и массовом производстве для получения заготовок с большой разницей площадей поперечных сечений для последующей горячей штамповки. Выпускаются консольные одно- и двух- клетьевые вальцы усилием от 125 до 1000 кН, диаметр исходной заготовок до 125 мм.

Рис. 9. Вальцы ковочные: а — общий вид; б — протяжка в секторном штампе.

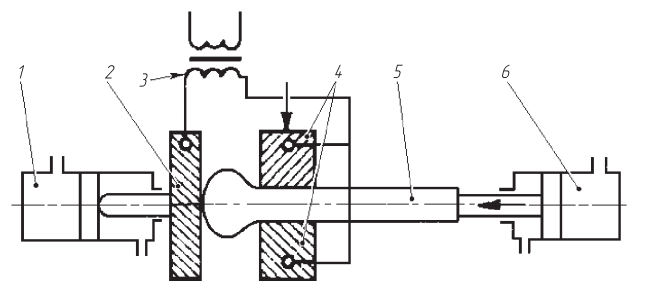

Электровысадочные машины применяют для получения поковок типа стержней и труб с утолщениями на концах и в середине, а также предназначенных для последующей штамповки. Заготовительную высадку производят по открытой схеме, окончательную — по закрытой схеме.

Нагревают деформируемую часть заготовки пропусканием тока от вторичной обмотки понижающего трансформатора 3 (рис. 10) . По мере высадки упорный электрод 2 на штоке цилиндра 1 отходит влево и в очаг деформации под действием цилиндра 6, проскальзывая между зажимами электрода 4, попадают все новые участки заготовки 5, которые нагреваются и осаживаются, увеличивая длину высаженной части.

Электровысадочные машины делятся на горизонтальные и вертикальные, гидравлические и пневматические. Имеют номинальное усилие до 630 кН, рассчитаны на обработку сплошной заготовки диаметром до 75 мм; трубной — 150 мм; длина заготовки от 300 до 5000 мм; рабочий ход высадки до 710 мм.

Рис. 10. Схема электровысадочной машины

Кроме названных, применяют:

- машины радиального обжатия заготовок для изготовления из прутков и труб в горячем и холодном состоянии ступенчатых валов с цилиндрическими и коническими ступенями;

- высокоскоростные молоты, развивающие скорость инструмента в момент соударения до 40 м/с, что приводит к увеличению температуры заготовки и повышению ее пластичности и позволяет получать поковки с тонкими ребрами и детали из труднодеформируемых сталей;

- раскаточные машины, в которых заготовка в виде кольца подвергается открытой или закрытой, радиальной или торцевой раскатке в горячем или холодном состоянии для увеличения наружного диаметра, уменьшения толщины и получения нужной ширины. Горячая раскатка позволяет получить кольца с концентрично расположенными волокнами, что крайне необходимо для колец подшипников качения, так как выход волокна торцом на дорожку качения шариков или роликов значительно сокращает работоспособность подшипников

Существуют и другие машины и механизмы для горячей обработки металла давлением.

Штамповка деталей из листового металла

Одна из самых распространенных технологий обработки металла – это штамповка. С ее помощью производят детали для всех отраслей народного хозяйства. Использование штамповки позволяет получать из плоского листа детали разных размеров и формы.

Штамповка листового металла

Технология штамповки деталей из металлических листов и ее виды

Обработка деталей из листового металла – это процесс получения деталей необходимой формы и определенного размера. Работа по формированию деталей происходит на специальном оборудовании с применением инструмента под названием штамп.

Говоря о деталях, произведенных из листового металла, надо понимать, что на заготовку оказывается серьезное давление. Технологию штамповки начали применять еще в древние времена. Таким образом, производили орудия для обработки земли, посуду, украшения.

Штамповка деталей из металлических листов

В наши дни эта технология широко применяется при производстве деталей из листового металла, обладающих разными размерами и формой. Такой вид обработки широко применяется в автомобиле строении при производстве кузовных деталей.

Холодная и горячая листовая штамповка

Получение деталей из листового металла может быть выполнено в холодном или горячем виде.

Холодная штамповка

Применение холодной обработки давлением считают наиболее эффективным способом обработки листового металла. Применение такого способа выполняют в тех случаях, когда нет необходимости в дальнейшей механической обработке, например, резанием. Такой метод получения деталей применяют чаще всего при изготовлении автомобильных деталей, элементов конструкции авиационной техники и ряда других.

Использование метода холодной обработки металла давлением позволяет осуществить существенную экономию листового металла, разумеется, при грамотном раскрое листа и правильно изготовленной штамповой оснастки. Наибольшую эффективность штамповка показывает в крупносерийном и массовом производстве.

Такой способ показывает наибольшую эффективность при работе с такими сталями, как углеродистые и легированные. Кроме того, штамповкой получают детали из многих цветных металлов, например, медных или алюминиевых сплавов.

Холодная штамповка листового металла

Кроме листовых металлов, метод листовой штамповки допустимо использовать и при получении деталей из резины, картона и многих полимеров.

Кстати, такая обработка металла улучшает его прочностные параметры.

Горячая штамповка

Этот метод обработки листового металла применяют при производстве деталей котельных установок и некоторых деталей, используемых в корабельном деле. Для таких деталей применяют стальные листы толщиной в 3 – 4 мм.

Технологические операции применяемые в горячей штамповке во многом схожи с теми, которые применяют в холодной обработке листового металла. Инженеры, разрабатывающие технологии обработки листового металла должны учитывать то, что детали должны быть разогреты до определенной температуры. Соответственно должны быть учтены такие явления как утяжка листового металла, при выполнении отверстий, гибке и ряда других. Кроме того, при остывании деталей необходимо помнить и о возникающем короблении.

Горячая штамповка листового металла

Все это приводит к тому, что изменяются размеры допусков, на размеры получаемых из металла деталей.

Перед обработкой на прессовом оборудовании заготовки из металла проходят нагрев в печах различного типа, например, электрических или газопламенных.

Резка

Операция, в ходе которой происходит отделение части листового металла, от тела будущей детали называют резкой. Эту операцию применяют для изготовления и готовых деталей, и при выполнении раскроя листового металла на полосы заданных размеров. При выполнении этой операции необходимо обеспечить максимальное количество готовых деталей, таким образом, количество отходов будет минимизировано.

Газокислородная резка металла

Эффективность раскроя определяет коэффициент использования листа. Его рассчитывают как отношение площади полученных деталей к площади целого листа.

Для этой операции применяют разное оборудование, в том числе вибрационные, дисковые, гильотинные и другие виды прессового оборудования.

Вырубка

Так называют технологическую операцию по получении заготовки с замкнутым контуром.

Вырубка листового металла

Вытяжка

Операция в результате которой заготовку выполненную в плоском виде трансформируют в пространственную. Вытяжку используют при изготовлении деталей разной формы и цилиндрические, и конусные, и коробчатые.

Ротационная вытяжка металла

Для вытяжки применяют штамповую оснастку, которая состоит из пуансона, который втягивает листовой металл в отверстие расположенное в матрице.

Гибка

Эта операция позволяет получать из листовой заготовки детали с требуемой формой изгиба.

Пробивка

Эту операцию применяют при необходимости получения отверстий определенной формы.

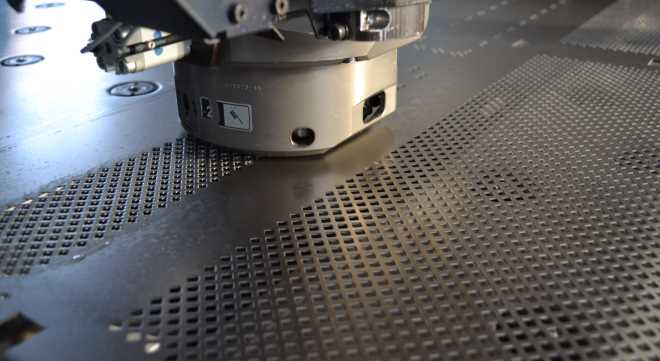

Координатная пробивка и ее недостатки

Рельефная формовка

Так называют операцию, которая позволяет изменять форму в каком-то определенном месте, но при этом сохраняется внешний контур детали.

Рельефная формовка листового металла

Как пример можно привести производство ребер жесткости.

Оборудование и инструменты

Оборудование, которое необходимо для выполнения штамповки включает в свой состав – прессы, а в качестве рабочего инструмента применяют штампы.

Как правило, в цехах, где выполняют штамповку применяют пресса двух типов – механические и гидравлические. В станках первого типа, для выполнения операции используют энергию падающего шатуна, в оборудовании второго типа, для обеспечения необходимой нагрузки используют гидравлическую машину, которая создает усилие на штамповочном узле.

К механическим станкам относят и такие как кривошипно-шатунные, винтовые, гильотинные, комбинированные и некоторые другие.

Усилие, которое будет направлено на формование детали, в зависимости от модели пресса может составлять несколько килограмм (настольные прессы, пневматического действия), а может несколько сотен тонн, например, пресс марки КА9536. Его усилие составляет 400 тонн, дина хода шатуна составляет 250 мм, а максимальный размер штамповой оснастки составляет 1000 на 1000 мм в плане.

На территории нашей страны действует ГОСТ 6809-87. Он определяет технические параметры для прессового оборудования, применяемого в горячей штамповке.

Станок для штамповки листового металла должен быть установлен на отдельный фундамент, который не связан с основным фундаментом здания, в котором размещаю штамповочный цех.

Прессовое оборудование может быть использовано в производствах по крупносерийному или массовому изготовлению деталей.

Прессы, практически всех типов имеют два режима работы, ручной и автоматический. Последний, позволяет встраивать их в линии по производству сложных деталей.

Например, при изготовлении кузовных автомобильных деталей, в одной линии размещено несколько прессов. На каждом из них установлены индивидуальные штампы, последовательное использование которых позволяет получать из листа готовую деталь, например, крышку багажного отделения или дверь.

Точность обработки на таком оборудовании позволяет запускать полученные детали в дальнейшее производство без использования промежуточных операций, связанных с механической обработкой.

Принцип работы и устройство прессов различных типов

Прессовое оборудование механического типа может использовать в своей работе энергию сжатого воздуха. Для этого в штамповочных цехах применяют линии подачи сжатого воздуха. Рабочее давление в них составляет 8 – 12 атм. Станки этого типа оснащают системами очистки воздуха от воды и следов масел.

Прессовое оборудование механического типа

Сжатый воздух, принимает участие в раскрутке маховика, который поднимает шатун в верхнее положение. Нажимая на педаль или кнопки управления прессом, оператор открывает муфту, воздух выходит из системы и шатун под своим весом устремляется вниз.

Гидравлические прессы

Гидравлический пресс, представляет собой набор деталей, включающий в свой состав:

- емкость для хранения масла;

- насосную станцию, предназначенную для создания необходимого давления на шток пресса;

- систему фильтров, отделяющих от рабочей жидкости воду и твердые частицы.

Гидравлические прессы для листового металла

Все прессы включают в состав своей конструкции шкафы управления, выносные пульты, с которыми непосредственно работает оператор пресса.

Радиально ковочный аппарат

Основное предназначение аппарата этого типа – это получение заготовок для валов определенной формы и размера.

Радиусная гибка листа

Чаще всего на оборудовании этого типа производят заготовки с диаметром порядка 150 мм и длиной до 1200 мм.

Электромагнитный пресс

Прессы этого типа появились относительно недавно. В качестве источника энергии для получения деталей заданной формы используют сердечник, который является частью электромагнита.

Электромагнитный пресс для листового металла

Именно он перемещает ползун, на котором установлена верхняя часть штампа, а возвращают его в исходное положение возвратные пружины. Эти станки показывают высокую производительность. Чаще всего применяют электромагнитные прессы с длиной хода в 10 мм, а усилие на штампе составляет 2,5 тонны.

Инструмент для штамповки

Для обработки деталей при помощи штамповки применяют инструмент под названием штамп.

Штамп для листового металла

Он состоит из двух частей, верхняя закрепляется на подвижном ползуне, нижняя на неподвижном столе, который является неотъемлемой частью станины.

Для производства штампов применяют инструментальные стали типа У8, ХВГ и некоторых других.

Горячая объемная штамповка

Метод горячей объемной штамповки использует одно из основных физических свойств металлов — пластичность. Это свойство металлического поликристалла изменять свои размеры при приложении к нему усилия.

Горячая объемная штамповка

Пластичность растет с повышением температуры, поэтому для изготовления сложных объемных деталей заготовки нагревают.

Таким способом изготавливают детали самой разнообразной формы — от деталей часов до колесных дисков автомобиля.

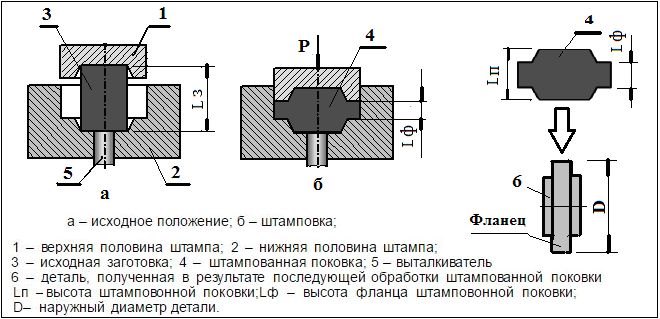

Процесс горячей объемной штамповки

Метод заключается в том, что при приложении высокого давления металл горячей болванки подвергается серии последовательных деформаций, и, не нарушая своей целостности, затекает в свободное пространство специально подготовленных штампов, повторяя их пространственную форму и приходя к заданным размерам. Выступы и впадины в соответствующих локальных областях штампа ограничивают и направляют движение металла, приближая с каждым проходом конфигурацию и габариты болванки к параметрам конечного изделия. При последнем рабочем проходе они формируют замкнутый единый ручей (полость), совпадающий с конфигурацией готового изделия.

Технологический процесс горячей объемной штамповки

Термин горячая объемная штамповка металла указывает на то, что габариты и геометрия заготовки меняются не в одном, а в двух или трех измерениях.

Горячая штамповка в качестве болванок использует круглый или прямоугольный прокат, а также горячекатаный лист. Горячая объемная штамповка проводится и прямо из прутка, если конфигурация детали не очень сложная и достаточно одного-двух проходов. Впоследствии отдельные детали отрубают от прутка.

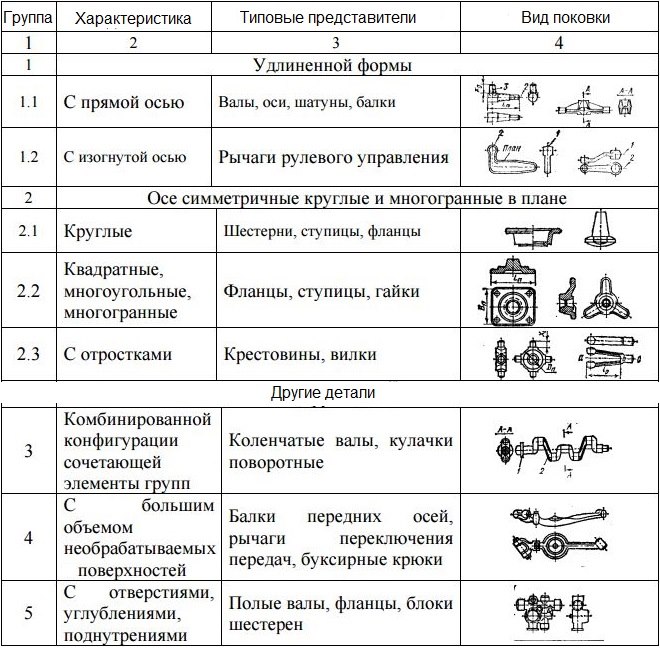

По своей форме конечные поковки подразделяют на два основных класса:

- Дисковые: фланцы, крышки, ступицы, прочие круглые (прямоугольные) поковки с длиной, малой относительно диаметра. Здесь выбирают базовую технологическую схему осадки в торец исходной болванки.

- Удлиненные: рычаги, валы, шатуны и похожие на них по конфигурации детали. Болванка располагается на штампе плашмя, и в ходе нескольких черновых и штамповочных операций ей придают окончательную форму. До завершающего прохода исполняют формовку в ручьях и на вальцах.

По технологическим схемам активно применяются две наиболее употребительных:

- штамповка в закрытых штампах

- штамповка в открытых штампах

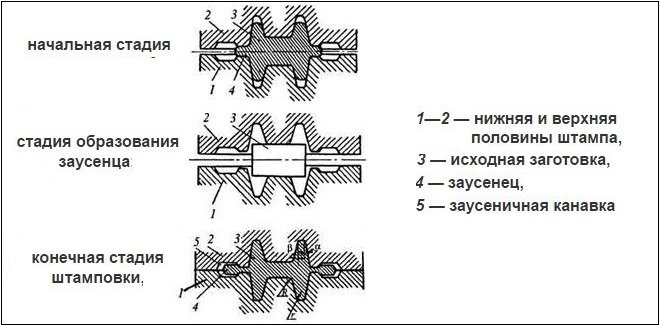

Горячая объемная штамповка в закрытых штампах осуществляется в штампе с небольшим зазором между его половинами. Подразумевается, что объемы заготовки и готового изделия совпадают. Эту оснастку снабжают двумя поверхностями разъединения, находящимися под некоторым углом. Схема используется в производстве сравнительно несложных по своей форме деталей и позволяет добиться наибольшей однородности внутреннего строения детали и меньшей шероховатости.

При применении схемы горячей объемной штамповки в открытых штампах нет точного соответствия объемов между заготовкой и конечным изделием, происходит активное перераспределение массы металла между частями поковки. Часть металла выдавливается за пределы штампа в специальную канавку и называется облоем. Схема позволяет штамповать детали практически любой конфигурации, поскольку позволяет проводить большое количество черновых и завершающих проходов с промежуточным кантованием болванки.

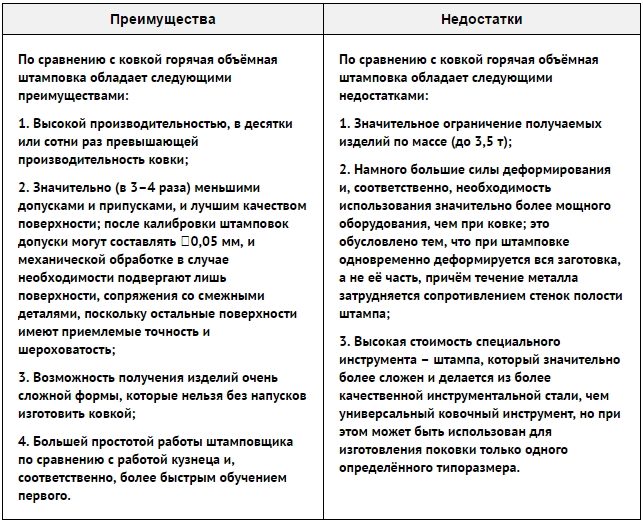

Преимущества и недостатки процесса

Горячая объемная штамповка обладает такими достоинствами, как:

- Изготовление поковок весьма сложной формы.

- Снижение потерь материалов.

- Снижение удельной трудоемкости.

- Нет необходимости в высокой квалификации штамповщика.

- Точность соблюдения габаритов и конфигурации.

К минусам метода горячей объемной штамповки относят

- Сложность операций

- Значительная энергоемкость

- Существенная стоимость и трудоемкость проектирования и изготовления оснастки. Штамп приходится делать из высококачественных материалов, и применим он только к данному изделию.

- Необходимость использовать большее усилие, чем при ковке

- Лимит веса готового изделия до 3-4 тонн.

Преимущества и недостатки

В целом горячую объемную штамповку имеет смысл применять при выпуске средних и больших серий, а также, если сложность формы и толщина детали не допускают применение обойтись холодной формовкой.

Нюансы технологии

Технологический процесс горячей объемной штамповки охватывает множество подготовительных и рабочих операций, от поступления материала и до получения конечного изделия.

Схема горячей объемной штамповки

Проработка технологии включает такие этапы, как:

- Определяется схема горячей объемной штамповки — в открытых штампах или закрытая, выпускается конструкторская документация.

- Определяют переходы процесса, с учетом допусков выставляют размеры болванки.

- Исходя из потребного усилия горячей объемной штамповки выбирают оборудование (пресс, молот, и т. д.).

- Проектируются штампы.

- Задается метод нагревания и температурно-временной режим для каждой операции.

- Определяются отделочно-завершающие операции.

- Определяются технико-экономические характеристики проектируемого техпроцесса.

Горячая объемная штамповка требует от технологов, конструкторов и цехового персонала глубоких знаний по материаловедению и обширного практического опыта работы с данным процессом.

Сам процесс горячей объемной штамповки разделяется на следующие этапы:

- Нарезка проката на болванки,

- Доведение заготовок до рабочей температуры

- Штамповочные операции

- Удаление облоя

- Коррекция формы (при необходимости)

- Термообработка

- Удаление окалины

- Калибровка,

- Прием службой технического контроля.

Смазка для процесса горячей объемной штамповки

До подачи на штамп болванки требуется полностью и равномерно прогреть. На современных предприятиях этим процессом управляет автоматика, обеспечивая заданных график повышения температуры, равномерное прогревание всех заготовок по всему их объему и исключение образования оксидных пленок и зон пониженного содержания углерода. В качестве нагревателей применяют:

- электроконтактные установки. Нагрев осуществляется путем включения болванки в электрическую цепь и прохождению по ней сильного тока.

- индукционные системы. Нагрев производится вихревыми токами, возбуждаемыми в приповерхностном слое заготовки;

- газовые печи. Повышение температуры проходит в изолированной от атмосферы камере, заполненной инертным газом, исключающим образование окалины.

Удаление облоя и пробивка пленок применяется в случае открытой схемы горячей объемной штамповки. При этом используют специальные обрезные и пробивные штампы и кривошипные прессы.

Иногда в ходе выемки изделий из штампа, обрубки облоя или термообработки происходит искривление осей изделия либо нарушение поперечных сечений. Тогда применяют операцию коррекции формы, или правку. Заготовки больших размеров либо изготовленные из высококачественных сталей подвергаются правке, будучи горячими. Операция проводится в чистовом ручье после удаления облоя. Иногда операцию правки совмещают с обрезкой. Изделия небольшого размера корректируют винтовыми прессами по окончании термообработки и остывания.

Термообработка в горячей объемной штамповке

Термообработку проводят с целью доведения физических свойств изделий до заданных параметров и для облегчения финальной обработки. Операция позволяет также снять остаточные напряжения, уменьшить зернистость, повысить вязкость и пластичность.

Чтобы упростить операции контроля, обеспечить прецизионное позиционирование болванки и снизить износ инструмента на стадии механической обработки, проводят очистку изделий от окалины. Для этого применяются дробеструйные комплексы. В изолированной камере поковки воздухом под большим напором разгоняют стальную дробь и направляют ее на движущиеся, на транспортере изделия. Многочисленные соударения сбивают пленки и хлопья окислов в поверхности, придавая ей матовый внешний вид и одновременно уплотняя приповерхностный слой. Для мелких изделий применяют другую установку — галтовочный барабан. В нем большое количество деталей пересыпается вместе с добавляемыми к ним металлическими шариками или звездочками. Благодаря многочисленным соударениям деталей с них сбивается окалина.

Иногда в последовательность добавляют еще один переход — калибровку. Она проводится с целью избежать финишной обработки, оставляя только шлифовку. Посредством плоскостной калибровки достигают точности габаритов по вертикали. Объемная калибровка служит для доведения габаритов в нескольких направлениях, позволяя также и снизить шероховатость. Для калибровки используют специальные штампы с особо точными ручьями, повторяющими конфигурацию поковки.

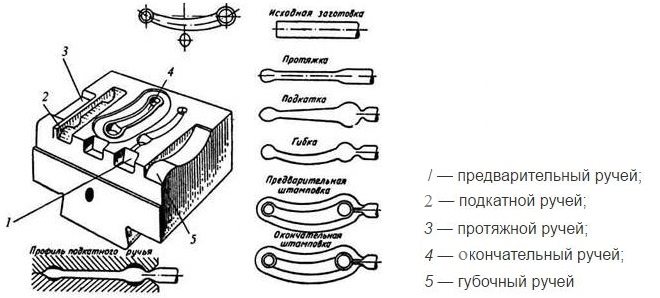

Штамповочные ручьи и их виды

Для простых конфигураций изделий горячая объемная штамповка выполняется за один проход.

Штамповочные ручьи и их виды

Если же предстоит отштамповать замысловатое изделие с перепадами толщин и высот, выступы и изгибы — изготовление проводят за несколько проходов, в каждом из которых формовка делается отдельной впадиной на штампе — ручьем. Их подразделяются на два вида:

Заготовительные

Используются для фасонирования приведения материала болванки к пространственной конфигурации, позволяющей провести операции горячей объемной штамповки с минимальными потерями материала.

Виды заготовительных ручьев:

- Протяжной — растягивает определенные части болванки, сужая их сечение. Применяется серия несильных ударов с переворотом болванки

- Податной — утолщает сечение болванки, «перегоняя» на это место материал с соседних участков. Применяется также серия несильных ударов с переворотом болванки

- Пережимной — плющит болванку в месте применения, вызывая увеличение местной ширины. Используется 1-3 сильных удара,

- Гибочный – используется для деталей с выгнутой осью

- Осадочный — применяется для изделий, близких к круглой форме. Уменьшает высоту болванки, добиваясь нужной высоты и радиуса

Штамповочные

Используются в завершающей формовке, бывают черновыми и чистовыми.

Черновой используется для изделий сложной конфигурации и в целях снижения износа чистового. Предназначен для приближения габаритов и конфигурации болванки к окончательному изделию. Он глубже и уже, чем чистовой ручей, обладает большими радиусами и уклонами. Эти меры применяются для свободного размещения болванки в чистовом ручье.

Чистовой ручей используется для формовки конечной продукции, изготавливается с припуском на усадку при охлаждении. Устанавливается в середине штампа, поскольку давление и возникающие напряжения при чистовой штамповке максимальны. Для отвода выдавливаемого металла вокруг ручья расположена облойная канавка.

Схемы штамповки

Конкретная конфигурация горячей объемной штамповки выбирается опытным технологом, принимающим во внимание следующие параметры:

- Размеры детали.

- Материал.

- Форма.

- Доступное оборудование.

- Лимиты трудоемкости и материальных затрат.

На текущий момент применяется две основные схемы горячей объемной штамповки:

- с открытым штампом;

- с закрытым штампом.

Штамповка в закрытом штампе проводится с небольшим зазором между его половинами. Подразумевается, что объемы болванки и конечной детали точно совпадают. Иногда делают две линии примыкания, находящиеся под углом друг к другу. Схема используется для формовки сравнительно несложных по конфигурации поковок и позволяет добиться наибольшей однородности внутреннего строения детали и меньшей шероховатости.

Схема штамповки в закрытых штампах

При применении схемы горячей объемной штамповки в открытых штампах нет соответствия объемов болванки и конечного изделия, происходит активное перераспределение массы металла между ее частями. Некоторая часть металла выдавливается за пределы штампа в приспособленную для этого канавку и называется облоем. Схема позволяет штамповать детали практически любой конфигурации, поскольку позволяет проводить большое количество черновых и завершающих проходов с промежуточными поворотами болванки.

Оборудование, используемое для горячей объемной штамповки

Оборудование для горячей объемной штамповки включает в себя:

- Молоты

- Кривошипные прессы

- Горизонтально-ковочные машины

Технология применения каждого класса установок связана с их конструкцией. Молоты допускают такие схемы, как открытая штамповка и штамповка в закрытых штампах

Горячая объемная штамповка на молотах

Технология использует явление преобразования кинетической энергии падающего массивного молота в энергию ударной деформации заготовки. Молоты поднимаются в исходное состояние сжатым воздухом или паром и имеют массу от 0.5 до 25 тонн.

Горячая объемная штамповка на молотах

Изменяя высоту подъема молота, можно регулировать силу удара. Ход молота также регулируется, это дает возможность для поворота заготовки во время очередного подъема молота и более точной штамповки. Доступны все подготовительные операции, включая протяжку и подкат.

Точность изготовления деталей на молотах оставляет желать лучшего, что объясняется неминуемым сдвигом частей штампа друг относительно друга в момент удара. Допуски при использовании молотов приходится давать большими, а для обеспечения возможности выемки изделий из пресса делаются большие штамповочные уклоны.

Горячая объемная штамповка на прессах

Горячая штамповка металла проводится и на кривошипных прессах. Главная характеристика оборудования — это развиваемое им усилие, варьирующееся от 6 до 110 МН.

Горячая объемная штамповка на прессах

Конструкция кривошипного горячештамповочного пресса имеет жесткий привод и не дает возможности регулировать ход пресса и его усилие. Эти факторы исключают из перечня допустимых операций протяжку и подкат, поскольку для них нужно постепенно увеличиваемое давление.

Отсутствие ударов, постоянный ход штампа и использование направляющих исключает сдвиг, что позволяет добиться точности обработки, принципиально недостижимой на молотах.

Соответственно допустимо задание существенно меньших допусков, штамповочных радиусов и уклонов, что снижает потери материалов и повышает производительность оборудования.

Кроме того, статическая деформация глубже проникает в болванку, чем динамическая, и это делает доступными для обработки материалы с низкой пластичностью.

Отрицательными особенностями кривошипных горячештамповочных прессов являются:

- окалина запрессовывается в поверхность, для борьбы с этим применяют нагрев в инертной атмосфере или глубокую зачистку болванки;

- ввиду продолжительного соприкосновения с пуансоном болванка остывает, снижается ее пластичность и заполняемость.

Штамповка на горизонтально-ковочных машинах

При горячей объемной штамповке этим методом, установка также приводится в действие кривошипным механизмом, главное деформирующее усилие прикладывается по горизонтали. В дополнение к этому применяется еще один ползун, размещенный под прямым углом. Матрица соответственно также составлена из двух частей, одна из которых является подвижной.

Штамповка на горизонтально-ковочных машинах

Доступны такие переходы, как высадка, прошивка и пробивка. Для штамповки стержней, колец, труб с утолщениями и отверстиями в качестве заготовок применяют круглый или квадратный пруток.

Эти специализированные устройства позволяют добиваться существенного повышения эффективности. В качестве минусов можно отметить узкую применимость и дороговизну.

Горячая объемная штамповка металла: суть и преимущества технологии

Горячая штамповка, которая предполагает деформирование металлической заготовки в нагретом состоянии, используется для того, чтобы изменить не только конфигурацию этой заготовки, но и ее размеры. Чаще всего такая технологическая операция применяется для того, чтобы изменить геометрические параметры не в одной плоскости, а в нескольких измерениях. В таких случаях эта процедура носит название «горячая объемная штамповка».

Горячая штамповка обычно применяется в массовых производствах, где требуется большой объем работ

Сущность технологии

Сущность процесса горячей штамповки заключается в том, что готовое изделие из металла получают из нагретой до определенной температуры заготовки, воздействуя на нее давлением, для чего используется специальный штамп. При выполнении горячей штамповки температура заготовки изменяется от состояния просто нагретой поверхности до ковочной. Чтобы ограничить течение нагретого металла в ненужном направлении, на отдельных участках внутренней поверхности штампа выполняют специальные полости и выступы. Таким образом, внутренняя поверхность штампа формирует замкнутую полость (ручей), конфигурация которой полностью соответствует форме готового изделия.

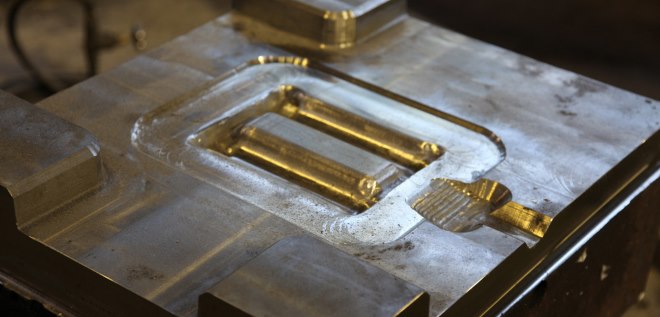

Так выглядит нижняя часть простого одноручьевого штампа

Горячая объемная штамповка (ГОШ) выполняется на металлических брусках различного профиля – квадратного, прямоугольного, круглого или периодического. В отдельных случаях производство готовых изделий по технологии горячей штамповки может выполняться из сплошного металлического прутка. Изначально его часть формируется в поковку с требуемыми геометрическими параметрами, а затем ее отделяют при помощи резки. Однако, как правило, заготовки для горячей штамповки нарезают из металлического прутка.

Наибольшую эффективность штамповка деталей, предполагающая их предварительный нагрев, демонстрирует при серийном и массовом производстве. В частности, в использовании данной технологии для производства металлопродукции крупными и массовыми сериями есть целый ряд преимуществ.

- Отходы металла, из которого производится продукция, уменьшаются.

- Увеличивается производительность труда.

- При помощи данной технологии можно изготавливать изделия даже очень сложной конфигурации.

- Готовые изделия, полученные методом горячей штамповки металла, отличаются не только особой точностью геометрических параметров, но и высоким качеством поверхности.

Схема технологического процесса изготовления детали типа «шатун» методом горячей объемной штамповки

Технологический процесс горячей штамповки включает в себя большой перечень операций, выполняемых начиная с момента загрузки детали из металла в зону обработки и заканчивая выгрузкой из оборудования готового изделия. Проектирование такого процесса подразумевает соблюдение следующего алгоритма:

- выбрать метод, по которому будет изготовляться изделие: на штампах с открытым или закрытым ручьем;

- разработать подробный чертеж готовой поковки;

- установить, за сколько переходов можно сделать готовое изделие;

- для каждого перехода разработать чертеж формируемой поковки;

- в зависимости от требуемой мощности для каждого этапа технологического процесса выбрать соответствующее оборудование и сформировать штампы;

- перед горячей штамповкой нагреть заготовку, выбрав способ нагрева и режимы его выполнения;

- в зависимости от требований к качеству готового изделия определить перечень финишных операций, которым будет подвергнута поковка.

На завершающей стадии разработки технологического процесса необходимо выполнить расчет его экономических и технических показателей.

Преимущества и недостатки горячей объемной штамповки

Обработка металла, выполняемая методом горячей штамповки, может осуществляться по различным технологиям, особенности реализации которых зависят от целого ряда параметров: типа используемого оборудования, геометрических параметров и материала изготовления формируемого изделия. По технологии ГОШ можно изготавливать следующие типы деталей.

В качестве таких изделий могут выступать валы различного назначения, шатуны, рычаги и другие детали подобной конструкции. Для их производства используют штамповочный пресс. Обрабатываются они методом горячей штамповки плашмя, при этом исходная заготовка подвергается операции протяжки. Заключительным этапом производства является фасонирование методом свободной ковки, выполняемое в заготовительных вальцах ковочных вальцов.

Это шестерни, фланцы, ступицы, крышки и другие детали круглой или квадратной конфигурации, отличающиеся относительно небольшой длиной. Чтобы изготовить продукцию данного типа, используют технологию осадки, которая выполняется в торец обрабатываемой заготовки. Для реализации такой технологии требуется использовать штамповочные переходы.

Примеры изделий, изготовленных методом горячей объемной штамповки

Штамповочные ручьи

При обработке предварительно нагретых изделий из стали, как и при горячей штамповке латуни, применяют штамповочные ручьи, которые могут быть:

- протяжными (с их помощью увеличивают длину отдельных участков обрабатываемых деталей: по той части заготовки, которую необходимо удлинить, наносятся частые, но несильные удары, одновременно выполняется кантование обрабатываемой детали);

- заготовительными (их целью является фасонирование обрабатываемой заготовки: металл перераспределяется в ее общем объеме для того, чтобы придать готовому изделию такую форму, которая обеспечивает минимальный отход материала);

- пережимными (их выполняют для уменьшения высоты отдельного участка заготовки с одновременным увеличением его ширины);

- подкатными (ручьи, в которых металл заготовки равномерно распределяется по ее оси, при этом увеличивается диаметр отдельных ее участков);

- гибочными (в них заготовка поступает с изогнутой осью, формируется поковка, угол изгиба которой составляет 90°).

Этапы сложной штамповки в нескольких ручьях

К штамповочным ручьям, в которых изготовляемый элемент приобретает требуемую форму, относятся:

- предварительные, или черновые, в которых форма обрабатываемой заготовки максимально приближается к конфигурации поковки (особенности такого ручья, который может и не использоваться при выполнении горячей штамповки, заключаются в том, что он имеет несколько увеличенную глубину, также в нем, по сравнению с параметрами чистового изделия, увеличены уклоны и радиусы скругления);

- чистовые, в которых деталь приобретает конечную форму, но ее размеры увеличены на величину усадки металла при его остывании (поскольку в таких ручьях на заготовку необходимо оказывать максимальные усилия, располагают их в центральной части штампа).

Технологические схемы штамповки

Из используемых на сегодняшний день схем выполнения горячей штамповки следует выделить только две.

Это технологическая операция, выполняемая в штампе, зазор между подвижной и неподвижной частями которого минимален. Горячую штамповку по данной методике можно выполнять на прессах, когда выступом оснащена верхняя часть штампа, а полостью – нижняя, или на молотах, когда полость находится в верхней части рабочего инструмента, а выступающая часть – в нижней. Применение штампов данного типа требует того, чтобы объемы поковки и готовой детали точно совпадали. Штампы закрытого типа могут иметь не одну, а две плоскости разъема, располагающиеся под прямым углом друг к другу.

Штамповка в одноручьевом закрытом штампе

Между подвижной и неподвижной частями штампа для горячей штамповки открытого типа имеется специальный зазор, в который выдавливаются излишки металла, образующиеся в процессе его деформирования. Штампы открытого типа, что является их большим преимуществом, можно применять для поковок любого вида.

Схема штамповки в открытых штампах

Применение штампов закрытого типа также имеет свои преимущества, которые заключаются в следующем.

Штамповка металла – технология, разновидности, оборудование, ГОСТ

Штамповка как технологический процесс обработки заготовок, изготовленных из металла, позволяет получить готовые изделия плоского или объемного типа, отличающиеся как своей формой, так и размерами. В качестве рабочего инструмента при выполнении штамповки может выступать штамп, закрепленный на прессе или оборудовании другого типа. В зависимости от условий выполнения штамповка металла бывает горячая и холодная. Эти два вида данной технологии предполагают использование различного оборудования и соблюдение определенных технологических норм.

Штамповка – пластическая деформация металла, изменяющая форму или размеры материала

Особенности технологии

Ознакомиться с требованиями ГОСТ к обработке металла штампованием можно, скачав документ в формате pdf по ссылке ниже.

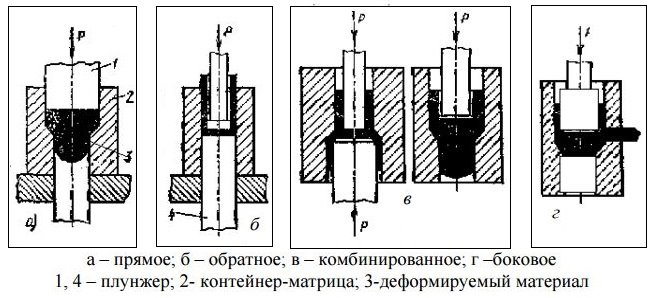

Кроме разделения на горячую и холодную, штамповка изделий из металла подразделяется и на ряд других категорий в зависимости от ее назначения и технологических условий. Так, операции штамповки, в результате которых происходит отделение части металлической заготовки, называются разделительными. Сюда, в частности, относятся резка, рубка и пробивка деталей из металла.

Другой категорией таких операций, в результате которых штампуемый лист металла изменяет свою форму, являются формоизменяющие штамповочные операции, часто называемые формовкой. В результате их выполнения детали из металла могут подвергаться вытяжке, холодному выдавливанию, гибке и другим процедурам по обработке.

Схемы и разновидности выдавливания (прессования)

Как уже отмечалось выше, существуют такие виды штамповки, как холодная и горячая, которые, хотя и реализуются по одному принципу, предполагающему деформирование металла, имеют ряд значимых отличий. Штамповку деталей, предполагающую их предварительный нагрев до определенной температуры, применяют преимущественно на крупных производственных предприятиях.

Это связано прежде всего с достаточно высокой сложностью такой технологической операции, для качественного выполнения которой необходимо сделать предварительный расчет и точно соблюсти степень нагрева обрабатываемой заготовки. С помощью штамповки, выполняемой по горячей технологии, из листового металла различной толщины получают такие ответственные детали, как днища котлов и другие изделия в форме полусфер, корпусные и другие элементы, используемые в судостроении.

Характеристики и виды деталей, производимых на горячештамповочных прессах

Для нагрева деталей из металла перед их горячей штамповкой используется нагревательное оборудование, которое в состоянии обеспечить точный температурный режим. В этой функции, в частности, могут использоваться электрические, плазменные и другие нагревательные устройства. Перед началом выполнения горячей штамповки необходимо не только рассчитать нормы нагрева обрабатываемых деталей, но и разработать точный и подробный чертеж готового изделия, в котором будет учтена усадка остывающего металла.

При выполнении холодной штамповки металлических деталей процесс формирования готового изделия протекает только за счет давления, оказываемого рабочими элементами пресса на заготовку. За счет того, что заготовки при штамповке по холодной технологии предварительно не нагреваются, они не подвержены усадке. Это позволяет изготавливать изделия законченного вида, которые не требуют дальнейшей механической доработки. Именно поэтому данная технология считается не только более удобным, но и экономически выгодным вариантом обработки.

Методом холодной штамповки обрабатывают листовой металл толщиной до 10 мм

Если квалифицированно подойти к вопросам проектирования размеров и формы заготовок и к последующему раскрою материала, то можно значительно уменьшить его расход, что особенно актуально для предприятий, выпускающих свою продукцию крупными сериями. В качестве материала, заготовки из которого успешно подвергаются штамповке, может выступать не только углеродистые или легированные стали, но также алюминиевый и медный сплавы. Более того, оснащенный соответствующим образом штамповочный пресс успешно используется для обработки заготовок из таких материалов, как резина, кожа, картон, полимерные сплавы.

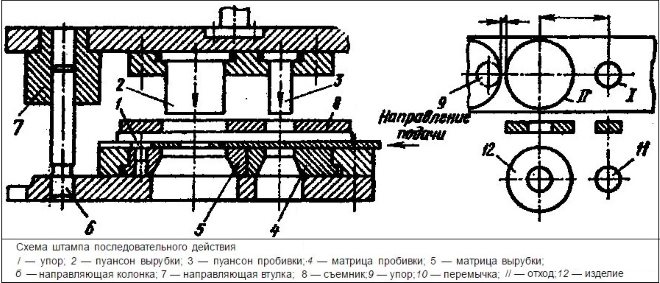

Разделительное штампование, целью которого является отделение от обрабатываемой заготовки части металла, – это очень распространенная технологическая операция, используемая практически на каждом производственном предприятии. К таким операциям, которые выполняются посредством специального инструмента, установленного на штамповочный пресс, относятся резка, вырубка и пробивка.

На этом прессе установлены специальные плунжеры для пробивки отверстий в заготовке

В процессе резки металлические детали разделяются на отдельные части, причем такое разделение может осуществляться по прямой или кривой линии реза. Для выполнения резки могут использоваться различные устройства: дисковые и вибрационные станки, гильотинные ножницы и др. Резку чаще всего используют для того, чтобы раскроить металлические заготовки для их дальнейшей обработки.

Вырубка – это технологическая операция, в процессе которой из металлического листа получают детали, имеющие замкнутый контур. При помощи пробивки в заготовках из листового металла делают отверстия различной конфигурации. Каждая из таких технологических операций должна быть тщательно спланирована и подготовлена, чтобы в результате ее выполнения получилось качественное готовое изделие. В частности, должны быть точно рассчитаны геометрические параметры используемого инструмента.

Перфорированный металлический лист получается в результате вырубки отверстий на координатно-пробивном прессе

Технологическими операциями штамповки, в процессе которых осуществляется изменение начальной конфигурации металлических деталей, являются формовка, гибка, вытяжка, отбортовка и обжим. Гибка – это наиболее распространенная формоизменяющая операция, в процессе которой на поверхности металлической заготовки формируются участки с изгибом.

Вытяжка – это объемная штамповка, целью выполнения которой является получение из плоской металлической детали объемного изделия. Именно при помощи вытяжки металлический лист превращается в изделия цилиндрической, конической, полусферической или коробчатой конфигурации.

По контуру изделий из листового металла, а также вокруг отверстий, которые в них выполнены, часто необходимо сформировать бортик. С этой задачей успешно справляется отбортовка. Такой обработке, выполняемой посредством специального инструмента, подвергают и концы труб, на которые необходимо установить фланцы.

Отбортовка может выполнятся различными способами

При помощи обжима, в отличие от отбортовки, концы труб или края полостей в заготовках из листового металла не расширяют, а сужают. При выполнении такой операции, осуществляемой при помощи специальной конической матрицы, происходит наружное обжатие листового металла. Формовка, которая также является одной из разновидностей штамповки, предполагает изменение формы отдельных элементов штампованной детали, при этом наружный контур детали остается неизменным.

Объемная штамповка, которая может выполняться по различным технологиям, требует не только тщательных предварительных расчетов и разработки сложных чертежей, но и использования специально изготовленного оборудования, поэтому реализовать такую технологию в домашних условиях проблематично.

Инструменты и оборудование

Даже обработка мягких металлов, в частности штамповка алюминия, требует применения специального оборудования, в качестве которого могут выступать гильотинные ножницы, кривошипный или гидравлический пресс. Кроме того, необходимо умение производить расчеты расхода материала и разрабатывать технические чертежи. При этом следует учитывать требования, которые содержит соответствующий ГОСТ.

Штамповку, для выполнения которой не требуется предварительный нагрев обрабатываемой заготовки, выполняют преимущественно на гидравлических прессах, производство которых регулирует ГОСТ. Разнообразие серийных моделей этого оборудования позволяет подбирать станок для производства изделий различных конфигураций и габаритных размеров.

В мелком производстве часто используют эластичный метод штамповки, когда шаблон является металлическим элементом, а матрица – резиновым или пластиковым

Выбирая пресс для выполнения штамповки, в первую очередь следует ориентироваться задачи, для решения которых он необходим. Например, для выполнения таких технологических операций, как вырубка или пробивка, используют штамповочное оборудование простого действия, ползун и шайбы которого в процессе обработки совершают небольшой ход. Для того чтобы выполнить вытяжку, требуется оборудование двойного действия, ползун и шайбы которого в процессе обработки совершают значительно больший ход.

Кривошипный пресс КД-238 относится к категории простого оборудования. Предназначен для холодной штамповки: гибки, пробивки, вырубки и неглубокой вытяжки

По своей конструкции, как указывает ГОСТ, оборудование для выполнения штамповки делится на несколько типов, а именно:

- однокривошипное;

- двухкривошипное;

- четырехкривошипное.

- клиноременная передача;

- пусковая муфта;

- шайбы;

- кривошипный вал;

- шатун, при помощи которого можно регулировать величину рабочего хода ползуна.

Схема гидравлического пресса

Для запуска ползуна, который совершает возвратно-поступательное движение по направлению к рабочему столу пресса, используется ножная пресс-педаль, напрямую связанная с пусковой муфтой.

Несколько другим принципом работы отличается четырехшатунный пресс, рабочие органы которого создают усилие с центром, приходящимся на середину четырехугольника, образуемого четырьмя шатунами. Благодаря тому, что усилие, создаваемое таким прессом, приходится не на центр ползуна, это устройство успешно используется для того, чтобы изготавливать изделия даже очень сложной конфигурации. Прессы данной категории, в частности, применяют для того, чтобы изготовить асимметричные изделия, отличающиеся значительными габаритами.

Промышленные четырехшатунные прессы могут развивать усилие в сотни тонн

Чтобы изготовить изделия более сложной конфигурации, используют прессовое оборудование пневматического типа, конструктивная особенность которого заключается в том, что оно может быть оснащено двумя или даже тремя ползунами. В прессе двойного действия применяются одновременно два ползуна, один из которых (внешний) обеспечивает фиксацию заготовки, а второй (внутренний) выполняет вытяжку поверхности обрабатываемого металлического листа. Первым в работе такого пресса, конструктивные параметры которого также регламентирует ГОСТ, участвует внешний ползун, фиксирующий заготовку при достижении самой нижней точки. После того как внутренний ползун выполнит свою работу по вытяжке листового металла, внешний рабочий орган поднимается и освобождает заготовку.

Для штамповки тонколистового металла используются преимущественно специальные фрикционные прессы, технические параметры которых также устанавливает ГОСТ. Чтобы обрабатывать более толстый листовой металл, лучше всего применять гидравлическое штамповочное оборудование, которое оснащено более надежными шайбами и другими конструктивными элементами.

Штамповка металла любой толщины должна производится с высокой точностью

Отдельную категорию составляет оборудование, при помощи которого выполняется штамповка взрывом. На таких устройствах, в которых энергия управляемого взрыва преобразуется в усилие, оказываемое на металл, обработке подвергают металлические заготовки значительной толщины. Работа такого оборудования, считающегося инновационным, даже на видео выглядит очень эффектно.

Чтобы получаемый сгиб и общая конфигурация готового изделия из металла отличались высоким качеством, в последнее время стали активно использовать прессы, оснащенные встроенными вибрационными ножницами. Использование такого оборудования с более короткими ножками позволяет изготавливать изделия практически любой конфигурации.

Таким образом, выполнение штамповки листового металла требует наличия не только специализированного оборудования, но и соответствующих навыков и знаний, поэтому реализовать такую технологию в домашних условиях достаточно сложно.

Читайте также: