Оборудование для литья металлов под давлением

Обновлено: 15.05.2024

Литье по выплавляемым моделям — это способ получения фасонных отливок из металлических сплавов в неразъемной, горячей и негазотворной оболочковой форме, рабочая полость которой образована удалением литейной модели выжиганием, выплавлением или растворением При этом способе литья в пресс-формы (обычно металлические) запрессовывают легкоплавкий модельный состав (парафин, стеарин, церезин, буроугольный воск, торфяной битум, канифоль, полистирол, полиэтилен, этил-целлюлозу, жирные кислоты, озокерит и др.), который после затвердевания образует модели деталей и литниковой системы.

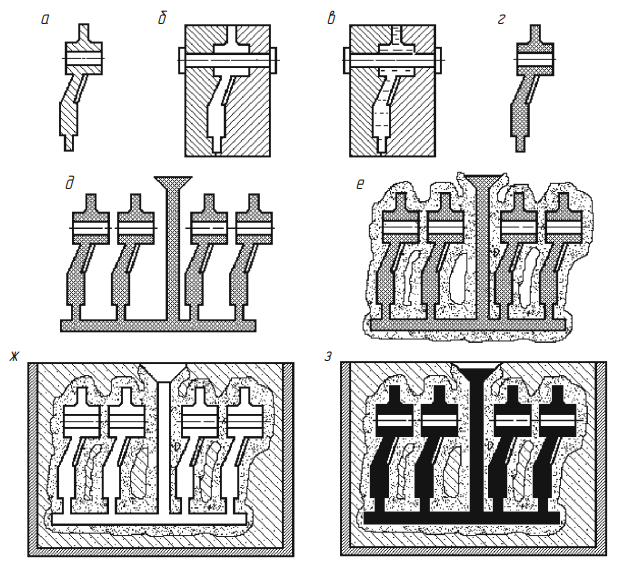

На рис. 1 приведен один из типовых процессов изготовления отливок (рис. 1, а) . Пресс-форму изготовляют металлической или пластмассовой, разъемной, состоящей из двух частей (рис. 1, б) . В пресс-форме выполняют каналы для литниковой системы. Расплавленный легкоплавкий сплав заливают под небольшим давлением в пресс-форму (рис. 1, в). При этом получают легкоплавкую модель точных размеров. После затвердевания модель (рис. 1, г) вынимают из пресс-формы, собирают в блоки с общей литниковой системой (рис. 1, д) и погружают в огнеупорную суспензию, состоящую из пылевидного кварца, циркона, корунда (70 %) и связующего (обладает большой клейкостью) — коллоидного раствора диоксида кремния (30 %). Затем блок моделей посыпают сухим песком и сушат на воздухе Повторяя эти операции несколько раз, получают форму толщиной 5 . . . 8 мм (рис. 1, е) .

Модели выплавляются из формы с помощью горячего воздуха (120. . .150 °С), пара или горячей воды. Для крупных отливок облицованную и просушенную форму с литниковой системой помещают в металлический жакет и засыпают песком или металлической дробью (рис. 1, ж), хотя можно заливать металл в формы и без опорного наполнителя.

Рис. 1. Последовательность изготовления отливок литьем по выплавляемым моделям: а — будущая отливка; б — пресс-форма; в — пресс-форма, заполненная легкоплавким сплавом; г — легкоплавкая модель; д — легкоплавкие модели с литниковой системой; е — легкоплавкие модели, покрытые слоем огнеупорного материала; ж — заформованные модели; з — модели, залитые металлом

Готовую форму прокаливают до температуры 850. . .900 °С, при этом остатки легкоплавкого состава выгорают. Форма превращается в прочную керамическую оболочку. Форму заливают расплавленным сплавом (рис. 1, з) . При необходимости сплав подают в форму под действием центробежных сил.

После затвердевания металла блоки отливок выбивают из опок, отбивают керамическую корку, а из отверстий и внутренних каналов корку выщелачивают при температуре 120. . .140 °С в растворе едкого калия. Потом отливки промывают в горячей воде и после контроля отрезают литники и зачищают их остатки.

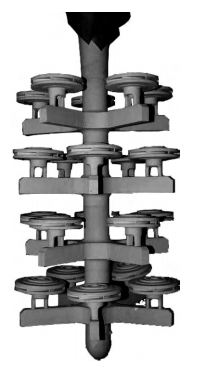

Рис. 2. Образцы сложных деталей, полученных литьем по выплавляемым моделям

Способ обеспечивает получение сложных по форме отливок массой от 2 г до 300 кг (рис. 2) со стенками толщиной от 0,3 мм из стали и жаропрочных сплавов, которые трудно обрабатывать механическим способом, с шероховатостью поверхности Ra = 6,3 . . .1,6 мкм и точностью размеров до 11-го квалитета. Размеры отливок максимально приближены к размерам готовой детали, вследствие чего за счет сокращения механической обработки снижается стоимость готового изделия.

Методом литья по выплавляемым моделям изготавливают, наряду с заготовками и деталями машиностроения, также художественные отливки, ювелирные изделия, зубные протезы и другие изделия. Этот метод можно использовать в условиях единичного (рис. 3), серийного и массового производства. Литье по выплавляемым моделям является усовершенствованным способом, применявшимся в древние времена для литья художественных и ювелирных изделий по восковым моделям.

Виды оборудования для литья по выплавляемым моделям. Оборудование выбирается в зависимости от типа производства. Последовательное выполнение работ по автоматизации операций позволило создать комплекс машин для приготовления модельной пасты и изготовления моделей без применения ручного труда.

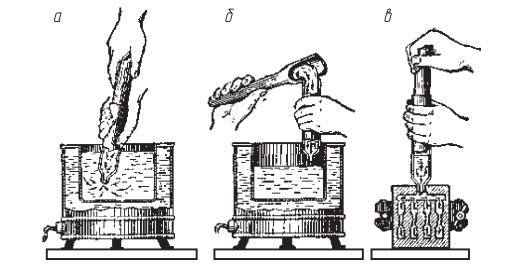

Рис. 3. Схема изготовления моделей с помощью ручного шприца в единичном производстве: а — заполнение шприца всасыванием модельного состава; б — заполнение шприца накладыванием модельного состава; в — запрессовка модельного состава в пресс-форму.

В этом комплексе автоматизированы операции расплавления, фильтрации и отстоя жидкого модельного состава; выравнивания температуры и подачи состава к мазеприготовительному агрегату; охлаждения модельного состава, насыщения его воздухом и превращения в пасту; подачи модельной пасты под давлением к шприцу автомата для изготовления моделей; поддержания постоянной температуры модельной пасты, подаваемой к шприцу; запрессовки модельного состава в пресс-форму; охлаждения моделей в пресс- форме; очистки и смазывания пресс-форм; удаления питателя; транспортирования пресс-форм и удаления моделей; поддержания постоянной температуры модельного состава во всех емкостях, трубопроводах и механизмах; контроля расхода охлаждающей мешалку воды, давления пара и сжатого воздуха.

Рассмотрим некоторое оборудование по этапам технологического процесса.

1. Машины для приготовления модельного состава

В начале технологической цепочки приготавливается модельный состав Для этого применяется автомат 61701, состоящий из устройств подачи твердых и жидких компонентов смеси, дозаторов, емкостей и смесителей. Легкоплавкие модельные составы приготовляют расплавлением составляющих на водяных или масляных банях с электрическим обогревом.

В модельный состав замешивается воздух в количестве 8 . . .12 % от объема Для этого используют шестеренные, поршневые и лопастные смесители.

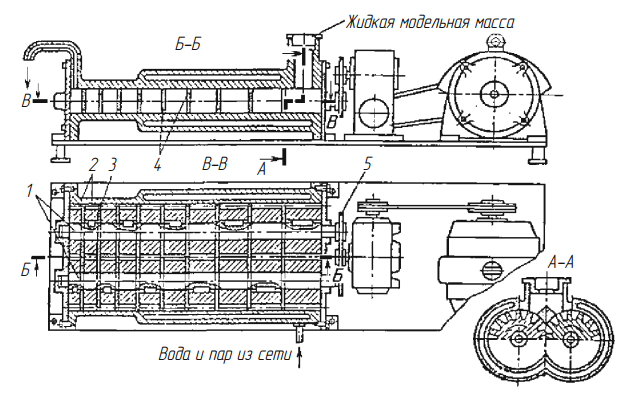

Рис. 4. Схема шестеренного смесителя для приготовления пастообразного модельного состава с воздухом: 1 — валы; 2 — колеса; 3 — перегородки; 4 — выпускное отверстие; 5 — привод смесителя

Шестеренные смесители непрерывного действия (рис. 4) имеют два вала 1, на которых смонтированы зубчатые колеса 2 . Каждая пара колес отделена от соседней перегородкой 3 . В каждой паре одно из колес свободно насажено на вал, а второе закреплено на валу на шпонке, в соседней паре — наоборот. Валы вращаются от общего привода 5 в одном направлении. Поэтому на одном валу четные, а на другом нечетные зубчатые колеса вращаются вместе с валом, приводя свободно насаженные парные колеса в движение. Смежные пары колес вращаются в разные стороны. Ширина каждой пары уменьшается в направлении движения модельного состава для создания напора и перемещения пасты. Жидкий модельный состав подается в горловину смесителя вместе с воздухом и после перемешивания первой парой колес выдавливается через отверстие 4 в перегородке 3 в соседнюю секцию, где перемешивается в обратном направлении и перемещается вверх, к отверстию 4 в следующей перегородке. В процессе перемешивания модельный состав интенсивно охлаждается, переходя в пастообразное состояние

2. Машины для заполнения пресс-форм модельным составом

На следующем этапе основным оборудованием являются машины для заполнения пресс-форм модельным составом. Основным способом является запрессовка пасты в рабочую полость пресс-форм, что обеспечивает точность модели и низкую шероховатость ее поверхностей. Пасту готовят на установках, аналогичных показанной на рис. 4 . При большой серийности модели с питателями для отливок изготавливаются на десятипозиционном карусельном автомате 61201 (рис. 5) с производительностью 400 запрессовок в час или на однопозиционном автомате 61101 производительностью 63 запрессовки в час.

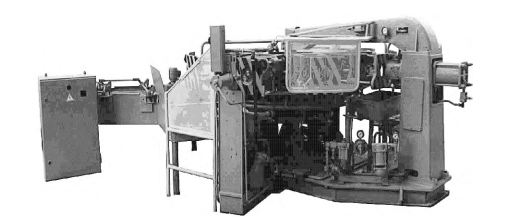

Рис. 5. Карусельный десятипозиционный автомат модели 61201А для изготовления модельных звеньев в механизированных пресс-формах

После затвердевания модельного состава пресс-форма автоматически раскрывается, модель выталкивается в ванну с холодной водой, откуда по водяному конвейеру направляется на участок сборки моделей. Модели хранят либо в холодной проточной воде, либо в термостатах Одновременно с изготовлением модели отливки изготавливают модели элементов литниковой системы: стояка и воронки.

В единичном, мелкосерийном и серийном производстве модели изготовляют в неавтоматизированных пресс-формах на установке 6А54 — пресс-формы заполняются шприц-машиной (рис. 6) или ручным шприцем, после чего ставятся на десятипозиционный карусельный стол.

Шприц-машины для изготовления восковых моделей бывают С-образной конструкции и с четырьмя направляющими.

Рис. 6. Шприц-машина с четырьмя направляющими

Они производятся с усилиями смыкания пресса от 150 до 1000 кН с рабочим пространством под пресс-форму стороной от 360 до 1020 мм.

Управление процессом запрессовки модельной массы осуществляется системой управления на базе программируемого логического контроллера (ПЛК) и может быть выполнено в трех вариантах в зависимости от степени сложности системы управления и особенностей производства и поставленных задач:

3. Оборудование для подготовки оболочек и осуществления литья

Следующий этап технологического процесса реализуется с помощью оборудования для сборки моделей в гирлянды. Скрепление может выполняться в кондукторе, механическим способом, спаиванием. Во многих случаях сборка выполняется вручную.

Для приготовления огнеупорного покрытия литейной формы применяют установку 63431 или агрегат 662А, который непрерывно готовит суспензию из пылевидного кварца, этилсиликата, воды и ацетона. Выпускается также агрегат 63501 для хранения и транспортировки огнеупорного покрытия.

Нанесение огнеупорного покрытия (рис. 7) на модельные блоки осуществляется в автоматах 64105 и 64106 погружением блоков в емкость с клейким составом, а затем — в псевдокипящий слой песка (через слой песка снизу пропускается сжатый воздух; песчинки разделены воздухом, и блоки погружаются в песок без значительного сопротивления; размер зерен 0,25 мм, а для первого слоя — до 0,16 мм) или в автоматах 64104 и 64107 — пескосыпами.

Рис. 7. Модельные блоки с нанесенным на них огнеупорным покрытием

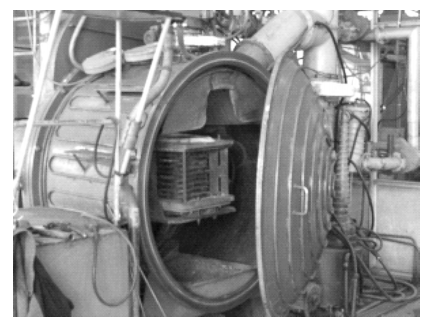

Сушка слоев (их бывает от 2 до 7; создают стенку толщиной более чем 8 мм) огнеупорного покрытия производится в установке непрерывного действия 6А84 на подвесном конвейере или в установке периодического действия 683 воздействием теплого воздуха, потом в среде, насыщенной аммиаком. На третьей стадии выветривается форма. Затем надо удалить модель из оболочки. Выплавление модельного состава произвотся горячей водой в ванне, а в крупносейном и массовом производстве — на установке 64511 или паром в бойлерклаве модели 64501 или аналогичном (рис. 8). Применение бойлерклава требует выполнения ручных операций. Поэтому его следует использовать лишь там, где из-за больших потерь форм или модельного состава другие способы неприемлемы.

Рис. 8. Бойлерклав для выплавления модельного состава

В бойлерклаве за счет быстрого набора (в течение 3 . . . 4 с) в рабочей камере температуры и давления пара до 0,6 МПа расплавление воска в первую очередь происходит по границе раздела «воск — керамика», прежде чем начнется объемное расширение модельной массы в форме. Благодаря этому сводится к минимуму растрескивание керамических форм. Вторым фактором, снижающим вероятность растрескивания керамических оболочковых форм в результате объемного расширения модельной массы, является то, что высокое рабочее давление пара в камере сжимает керамическую форму снаружи, противодействуя ее растяжению из-за объемного расширения модельной массы.

Керамические формы прокаливают для удаления из них влаги и остатков модельного состава, наличие которых привело бы к браку Для этой цели применяются печи: электрическая 66103 или газовая 66102.

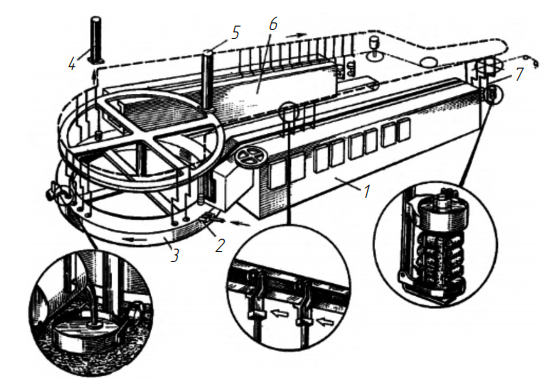

Заформовка керамических форм в ящики с дробью или песком производится на формовочном столе 66231. В крупносерийном и массовом производстве для формовки, прокаливания, заливки блоков и охлаждения отливок применяются линии 66001 и 66002 (рис. 9).

Рис. 9. Агрегат для прокаливания, формовки, заливки металлом, выбивки и охлаждения отливок: 1 — печь с газовым подогревом; 2 — форсунки для подачи сжатого воздуха в «кипящий» слой песка; 3 — заливочная карусель; 4, 5 — вытяжная вентиляция; 6 — ограждение; 7 — подвесной конвейер.

Заливка форм расплавленным металлом выполняется как обычно. Выбивка отливок из ящиков с дробью производится на установке 66232 или подобной. Отделение керамики от отливок производится пневматическим вибратором на установке 67101 или др. Применяется также дробометная очистка.

Рис. 10. Автоклав производства компании LBBC Technologies (Великобритания) для удаления керамических стержней

Остатки керамического покрытия из труднодоступных мест отливки удаляют выщелачиванием (промыванием отливок в теплом растворе щелочи) в установках 6Б95 и 67 501. Для этого применяются и автоклавы, аналогичные показанному на рис. 10. Обрубка, очистка, контроль и исправление дефектов производятся обычными методами

3D-технологии для литейного производства: как создать форму для отливки за неделю

3D-технологии, интегрированные в технологическую цепочку литейного производства, обеспечивают предприятию реальную выгоду. Как показать все преимущества 3D-сканирования и 3D-печати? Нагляднее всего – продемонстрировать процесс создания детали с нуля аддитивными методами и провести сравнение с традиционными технологиями. С этой целью мы обратились к Павлу Чадушкину, ведущему специалисту производственного направления RP-центра компании iQB Technologies.

– Итак, наша задача – создать эталонную деталь на основе цифровой модели для последующей отливки реального изделия. С чего начинается этот процесс, если мы применяем 3D-технологии?

– Прежде всего, нам необходимо исходное изделие, которое нужно отсканировать, а затем выполнить обратное проектирование (реверс-инжиниринг). Конечно, оно должно быть новое, не бывшее в употреблении, чтобы не было износа детали. Мы оцениваем, насколько сложна ее геометрия и после этого задаем только один вопрос: какой должен быть допуск по точности? Уже по внешнему виду можно понять, каким образом эта деталь производится. Чаще всего это литье (высокоточное или в землю), фрезерование или изготовление на токарном станке. У каждой из этих методик производства есть свои допуски.

После того, как мы имеем представление о технологии производства и допуске, мы выбираем оборудование, а именно – 3D-сканер с нужными нам параметрами точности, и производим оцифровку изделия. Например, ручной сканер Creafrom HandyScan 700 или стационарный Solutionix C500. Такие устройства метрологического класса уже хорошо зарекомендовали себя на производственных предприятиях. Получив 3D-модель, мы переносим ее в программное обеспечение Geomagic Design X, позволяющее быстро и легко обработать данные 3D-сканирования с целью выполнения контроля геометрии и реверс-инжиниринга. Затем к работе подключается инженер, который по результатам сканирования обрисовывает эту деталь и создает твердотельную модель.

В процессе обрисовки инженер исключает из твердотельной модели различные недостатки изделия. Здесь нужно подчеркнуть, что абсолютно любое изделие имеет производственные деформации. Они могут быть обусловлены разными факторами – например, неверно подобранным материалом, сложной формой, деформацией во время транспортировки, изношенным инструментом, с помощью которого производилось изделие.

В любом случае, какой бы объект мы ни взяли для 3D-сканирования, он будет содержать дефекты и отклонения от эталона, а наша задача – создать этот самый эталон. Если деталь круглая, то совершенно точно можно сказать, что отверстие в ней будет не круглым, а эллипсовидным. Соответственно, инженер с помощью ПО этот эллипс исключает и создает окружность правильной формы. Таким путем, обрисовывая каждый элемент геометрии, мы исправляем все недостатки. Когда деталь полностью обрисована, у нас получается твердое тело, которое можно запускать в производство.

Отливка перепускного клапана стравливания избыточного давления газа (в разрезе)

– Мы получили CAD-модель. Теперь нужно определить, каким способом производить изделие.

– Традиционный способ – подготовка оснастки для литья восковых моделей на станке с ЧПУ. В этом случае модель должна адаптироваться под станок, со своими допусками, уклонами, скруглениями – все зависит от оборудования и инструментов, с помощью которых деталь будет производиться.

Но теперь есть и второй путь – 3D-печать, которая является идеальным решением для прототипирования и изготовления малых серий.

Ключевое преимущество аддитивных технологий – возможность создавать изделия максимально сложной формы (в том числе с мельчайшими деталями), которые нельзя произвести традиционными методами. Кроме того, при запуске печати необязательно учитывать сложность геометрии. Это особенно актуально для производства изделий путем металлического и пластикового литья.

Если изделие имеет простую форму, то зачастую целесообразнее его производить на станке с ЧПУ. Если же геометрия сложная, то 3D-печать – оптимальный вариант.

Когда нам нужен не один рабочий прототип, а малая серия – от 10 до 1000 изделий, используется литье в силикон, или двухкомпонентное литье. Для этого нужно получить мастер-модель – эталон, по которому будет создаваться силиконовая форма, в которую затем заливается пластик или воск.

– Мы выяснили, что 3D-печать – незаменимое решение при производстве продукции с использованием металлического и пластикового литья. Можете привести пример создания конкретной детали?

– Возьмем корпус обыкновенного телефона из пластика. Во-первых, он делится на две половины, нижнюю и верхнюю. Чтобы произвести одну из половин, надо сделать матрицу и пуансон – это оснастка для литья пластика под давлением. Металлическая форма, состоящая из двух половин, смыкается, затем в нее под давлением подается пластик, который принимает форму внутренней геометрии изделия.

При традиционном производстве на станке с ЧПУ вытачивают внешнюю и внутреннюю форму каждой половины. Но если у нас есть 3D-принтер, мы печатаем сразу готовое изделие целиком, металлическую оснастку делать не нужно. Мало того что ее долго изготавливать, она будет баснословно дорогая для тиража в десять штук. Таким образом, выгода 3D-печати очевидна – отпадает необходимость фрезерования для получения оснастки.

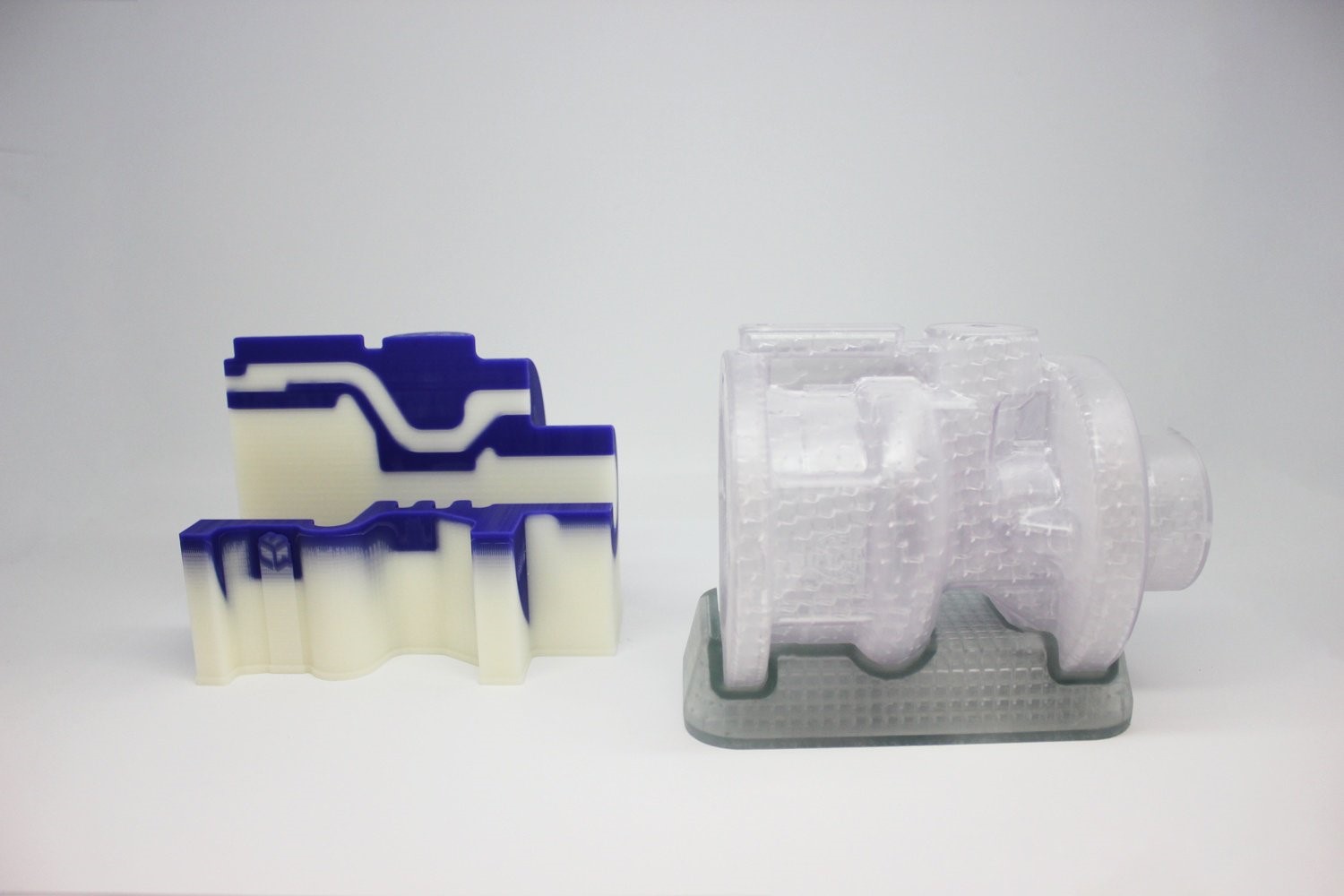

– При создании выплавляемых и выжигаемых мастер-моделей для литья с помощью 3D-принтера используется, соответственно, воск и фотополимер (технология печати MJP, технология литья QuickCast). Как выглядит производственная цепочка с использованием этих материалов и в чем их различия?

– Использование напечатанных на 3D-принтере выплавляемых восковых и выжигаемых фотополимерных моделей имеет одну и ту же механику, немного различаются алгоритмы действия.

У нас есть напечатанная восковая модель. Мы создаем для нее корку (то есть форму, в которую заливается металл), обмазывая мелкодисперсным порошком толщиной не менее 6-8 мм. Вид материала и толщина корки зависит не только от сложности геометрии и габаритов изделия, но и от металла, который будет литься в будущую форму. Затем деталь помещается в печь. В печи воск выплавляется, а сама корка отвердевает, и у нас получается твердая форма для литья металла.

Восковая и фотополимерная модели перепускного клапана, напечатанные на 3D-принтерах

Что касается выжигаемого фотополимера, то мы так же кладем изделие в печь, но если воск вытапливается при температуре +200⁰С градусов, то фотополимер – при +950⁰С. Корка так же затвердевает, а материал, из которого была создана модель, выгорает.

Далее в получившуюся форму заливается раскаленный металл – это может быть и алюминий, и титан, и даже магний. Форма остывает, после чего корка разбивается молотком или вибромашиной, и мы получаем отливку.

Следующий этап – мехобработка. Она заключается в том, чтобы сделать поверхность детали более гладкой – обрезать литники, по которым заливался металл, зашлифовать их, снять излишнюю шероховатость изделия. На этой стадии нам также может потребоваться сверление отверстия или подгонка крепежных элементов – для этого применяются станки с ЧПУ для финальной обработки изделия до его конечного варианта (шлифовальные, пескоструйные, сверлильные и т.д.).

– От чего зависит выбор воска или фотополимера?

– Восковые машины относительно дешевы, при этом расходный материал – дорогой. С фотополимерными 3D-принтерами ситуация обратная. В сравнении с фотополимером воск достаточно хрупкий материал, это его недостаток. Но на сегодня восковая 3D-печать обеспечивает самую точную и самую гладкую поверхность. К тому же, восковое литье является традиционным для всех литейных производств в России. Соответственно, фотополимер подойдет там, где нужны модели большего размера, а прочность и детализация менее критичны. Пользователь должен сделать выбор, исходя из того, какие объемы он будет печатать, насколько часто он будет обращаться к прототипированию.

Так, на литейных предприятиях по всему миру, в России в том числе, активно используются профессиональные 3D-принтеры от 3D Systems, ведущего мирового производителя аддитивных установок. При этом ряд компаний имеют свой парк 3D-оборудования, другие заказывают услуги 3D-печати у подрядчиков.

– Мы подробно рассмотрели, как и в каких случаях выгодно использовать 3D-принтеры и 3D-сканеры. Если резюмировать: почему литейному предприятию необходимо внедрять аддитивные технологии?

– Для сокращения сроков производства при изготовлении опытных образцов и деталей малого тиража. Мы экономим и время, и деньги.

Вернемся к сравнению традиционного процесса с аддитивным. В первом случае это выглядит следующим образом:

1. Конструктор разрабатывает деталь, затем передает свою разработку инженеру.

2. Инженер адаптирует ее под методику производства вместе с технологом.

3. Дальнейшая адаптация заключается в том, что создается чертеж будущей формы матрицы и пуансона или чертеж, по которому деталь будет вытачиваться на фрезеровочном станке.

4. Затем на станке изготавливают матрицу и пуансон и отдают их на производство.

Так вот, с момента выдачи конструктором готового проекта инженеру и до получения формы, по которой будет отливаться изделие, проходит от полугода до года. И прошло, допустим, полгода, сделали десять опытных образцов, отдали их конструктору, он примерил эти металлические болванки, а они не совпадают с посадочными местами. Он понимает, почему они не совпадают, дорабатывает эту модель, и дальше цикл повторяется. Проходит еще минимум полгода до следующей примерки.

С помощью 3D-принтера конструктор фактически нажатием одной кнопки отправляет на печать свое изделие и отдает его сразу на производство в отливку. Срок сокращается с года или полугода до недели максимум. Это самое главное преимущество. Плюс, мы экономим значительные средства на изготовление формы. И, наконец, мы имеем возможность создавать изделия с геометрией любой сложности и, при необходимости, быстро оптимизировать конструкцию в программном обеспечении.

Литье под давлением: как это работает

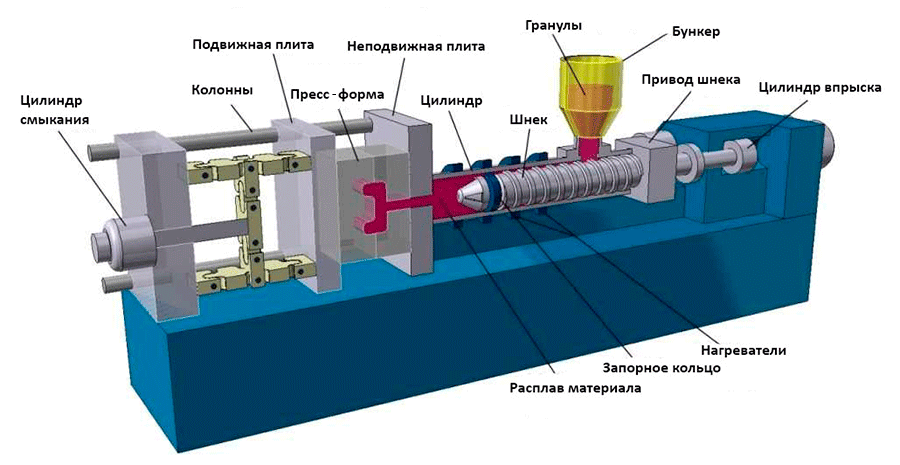

Машина для литья под давлением (иллюстрация компании Rutland Plastics)

При разработке серийного продукта для рынка электроники вам понадобится корпус. И, скорее всего, он будет сделан из пластика. Для макетирования пластиковых деталей и создания прототипа корпуса используется 3D-печать, а для серийного производства — литье под давлением.

Технология литья под давлением — один из важнейших пунктов на пути продукта на рынок электроники. Поэтому независимо от наличия технического образования, вам стоит разобраться в сути этого процесса хотя бы на базовом уровне.

Все знают, что при разработке нового устройства самая затратная задача — это проектирование электроники, но не все понимают, что при постановке на производство большую часть бюджета на себя перетянет пластиковый корпус.

Это связано прежде всего с высокой стоимостью оснастки или так называемых пресс-форм. На практике стоимость форм для отливки корпуса становится одной из главных статей затрат при выводе нового продукта на рынок.

Основы литья под давлением

Литье под давлением — это относительно старая технология, она используется с конца 1800-х годов. В инжекторно-литьевых машинах установлен огромный винт (шнек), который направляет расплавленный пластик в пресс-форму под высоким давлением. Этот метод винтовой передачи был изобретен в 1946 году, и используется до сих пор.

Машины для литья под давлением — это, конечно, не то же самое, что современные высокотехнологичные аппараты для 3D-печати. В них нет ничего инновационного, но использование литья под давлением — это обязательное условие для создания большинства новых «железячных» продуктов.

Литьевая пресс-форма состоит из двух половинок (матрицы и пуансона), которые при смыкании образуют полость в форме нужной детали. В нее под высоким давлением заливают горячий жидкий пластик.

Высокое давление необходимо для того, чтобы пластик в вязкотекучем состоянии заполнил каждый уголок в полости пресс-формы.

Когда пластик остывает, две половинки пресс-формы раздвигаются, и из них извлекают готовую деталь корпуса.

Разработка дизайна и конструкции корпуса для серийного производства — это довольно сложная задача, а стоимость самих пресс-форм исчисляется десятками тысяч долларов. При этом литье под давлением остается одной из самых востребованных технологий, потому что только оно позволяет производить миллионы идентичных деталей по невероятно низкой цене за штуку.

Стоимость пресс-форм

Оснастка стоит дорого. А для производства большинства устройств требуется несколько пресс-форм, поэтому общая стоимость может оказаться весьма значительной. И чем больше деталей требуется произвести с помощью конкретной формы, тем дороже она будет стоить.

Это связано с тем, что «долгоживущая» пресс-форма должна работать в невероятно жестких условиях. Раз за разом она подвергается воздействию высоких температур и давления.

Эти две разрушительные силы работают на износ пресс-формы, пока в какой-то момент не появляются первые дефекты отливки.

Для создания стойких литьевых форм используются твердые металлы. Твердость металла зависит от того, сколько отливок нужно изготовить с использованием данной конкретной формы. Оснастку для изготовления 10 тыс. деталей, можно произвести из более мягкого металла, по сравнению с той, что рассчитана на 1 млн деталей.

Например, для производства малых серий (до 10 тыс. шт.) широко используется алюминий. Для более крупных объемов производства переключаются на более твердый металл, например, сталь.

Однако чем тверже металл, тем сложнее сделать саму пресс-форму, и тем выше ее стоимость. Кроме того, для получения стальной оснастки потребуется намного больше времени. Это связано с тем, что литьевые формы создаются путем фрезерования, т.е. для твердой пресс-формы потребуется еще более твердый фрезерный инструмент.

Если компания или стартап без внешнего финансирования реализует проект с небольшим бюджетом, ей стоит попробовать найти производителя, который согласится амортизировать затраты на изготовление пресс-форм.

Например, если пресс-формы стоят 25.000 долларов, можно предложить заводу-изготовителю рассчитаться по следующей схеме: вы платите по доллару за каждую произведенную единицу из первых 25.000 изделий.

Конечно, такая схема сокращает прибыль на единицу продукции, но все же это весьма разумный метод финансирования, особенно по сравнению с банковским кредитом.

Дизайн для производства (Design for manufcturing, DFM)

Высокая стоимость пресс-форм — это лишь один из недостатков литья под давлением. Второй недостаток — это сложности и ограничения на этапе разработки дизайна и конструкции пластиковых деталей.

Получив идеальный рабочий прототип, изготовленный на 3D-принтере, приходится уделить значительно больше времени и средств, чтобы адаптировать его для литья под давлением.

Ограничения серийного производства стоит учитывать уже на первых этапах разработки. Одни требования к форме отливок, такие как литейные уклоны, можно отложить по крайней мере до создания второго прототипа.

Другие требования, такие как равномерная толщина стенок и поднутрения, нужно реализовать с самого начала.

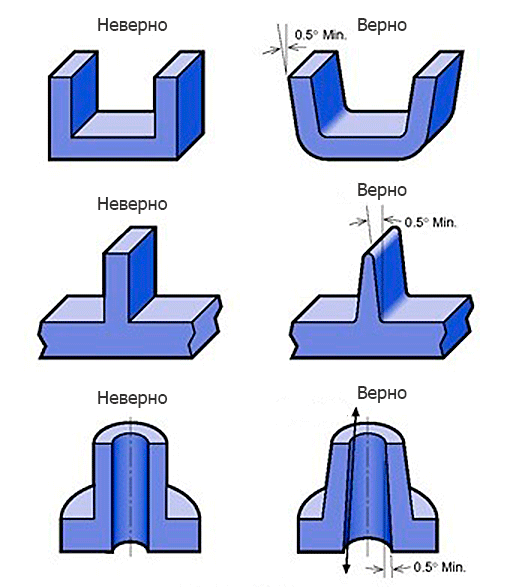

Литьевой уклон

Главная задача в работе с деталями, изготовленными за счет литья под давлением — правильно изъять их из формы. Как только пластик остынет, две половинки формы открываются, и мы получаем новую отлитую пластиковую деталь.

Любой 3D-дизайн для литья под давлением должен включать литьевой или технологический уклон для заполнения пресс-формы и беспрепятственного извлечения готового изделия. Литьевой уклон — это по сути небольшой угол наклона, который добавляется к любым вертикальным поверхностям, совпадающих с направлением извлечения изделия из пресс-формы. В большинстве случаев достаточно 1–2 градусов.

Примеры верной реализации поднутрения. Изображение предоставлено ICO Mold.

Некоторые эксперты считают, что поднутрения нужно реализовать в 3D-модели с самого начала.

И хотя учет поднутрений на раннем этапе разработки важен, он создает ненужные осложнения при создании первых прототипов. Поэтому лучше добавлять их в проект, когда вы будете полностью уверены в своем прототипе. Т.е. в большинстве случаев поднутрения стоит добавлять после первой или второй версии прототипа.

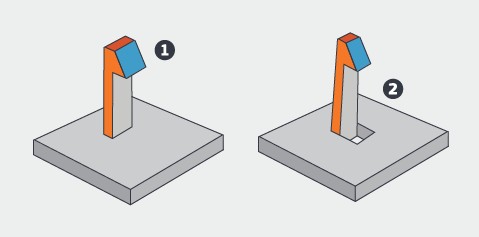

Выталкивающие штифты

Выталкивающие штифты или толкатели используются для удаления пластиковых деталей из пресс-формы. Как следует из названия, это небольшие цилиндрические штифты, которые выталкивают деталь из формы.

У толкателей нет стандартного положения, поэтому придется продумать, где они будут располагаться. В идеале они должны располагаться в самой прочной части отливки, чтобы предотвратить ее деформацию при извлечении из пресс-формы.

Стоит учитывать, что выталкивающие штифты, как правило, оставляют небольшие отметки на изделии. Если вы внимательно посмотрите на большинство пластиковых деталей, то сможете увидеть эти крошечные круглые метки, которые появляются в процессе выталкивания отлитой формы.

Это стоит учитывать при разработке продукта. Постарайтесь сделать так, чтобы толкатели соприкасались с отливкой в местах, которые не критичны для внешнего вида продукта. Можно даже попытаться скрыть метки толкателя под этикеткой или логотипом.

Двойной ход толкания

Некоторые пластиковые детали невозможно извлечь из простой двухкомпонентной формы в один прием, в таких случаях используют наклонные толкатели и механизм двойного выталкивания.

Наклонный толкатель — это составная часть пресс-формы, которая вставляется до начала отливки, а затем извлекается до раскрытия основных частей формы. Наклонный толкатель двигается перпендикулярно к направлению движения двух полуформ.

Стоит приложить все усилия, чтобы не использовать механизм двойного выталкивания, поскольку он значительно увеличивает сложность и стоимость пресс-формы.

Один из основных приемов, который позволяет отказаться от двойного выталкивания — отказ от использования поднутрений. Поднутрение — это выступ или углубление на поверхности отливки, препятствует выталкиванию изделия из пресс-формы за один ход толкания.

В конструкции 1 из-за поднутрения потребуется двойной ход толкания. Паз в конструкции 2 позволяет отказаться от двойного выталкивания и снять деталь с пресс-формы за один ход. Изображение предоставлено Proto Labs.

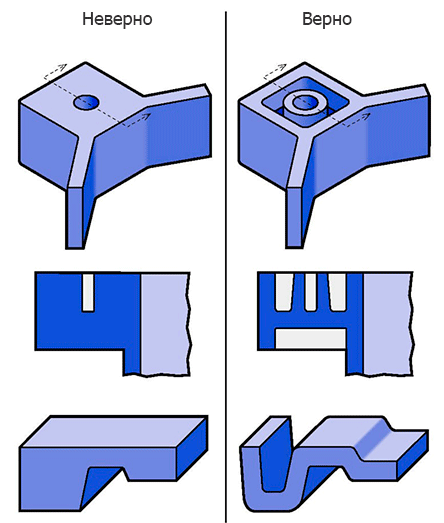

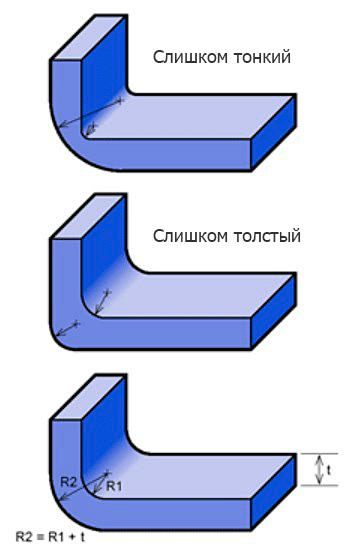

Равномерная толщина стенки

Одна из важных особенностей литья под давлением, которая оказывает огромное влияние на дизайн устройства — это требование к равномерной толщине стенок отливки. Оно связано с тем, что залитый в форму пластик должен остывать с одинаковой скоростью по всей поверхности детали. При неравномерном охлаждении деталь может деформироваться.

Поэтому при разработке корпуса для литья под давлением вместо более толстых секций используются ребра. Корректное проектирование детали с равномерной толщиной стенок определенно требует опыта.

Использование двойного хода толкания и неравномерной толщины стенок отливки — это две самые распространенные ошибки 3D-дизайнеров, которые не знакомы с техническими ограничениями литья под давлением.

Стоит удостовериться в том, что 3D-моделирование вашего устройства выполняет специалист, который знаком с этой технологией.

Примеры конструкций с одинаковой толщиной стенки. Изображение предоставлено ICO Mold.

Радиус / закругление углов

Идеальные углы и края деталей непрактичны для литья под давлением. Расплавленный полимер не сможет равномерно и полностью заполнить всю форму с острыми краями даже в условиях высокого давления. По крайней мере, не стоит на это надеяться при больших объемах производства.

Пример правильной конструкции угла. Изображение предоставлено ICO Mold.

Все края и углы должны быть закруглены или скошены, чтобы полимер заполнил их равномерно и полностью.

Холодные каналы против горячих каналов

Холодноканальная / горячеканальная подача пластика — это варианты литниковой системы, которая направляет расплавленный полимер в полости пресс-формы.

Широкий литниковый канал позволяет полимеру свободно течь при более низких давлениях. Однако широкие каналы требуют больше времени на охлаждение пластика и создают больше отходов производства, оба эти параметра влияют на себестоимость детали.

С другой стороны, узкий литниковый канал сокращает время охлаждения и уменьшает перерасход материала, и, в конечном счете, минимизируют стоимость отливки. Однако у него есть недостаток: для узкого канала требуется более высокое давление, чтобы протолкнуть расплавленный полимер в форму.

Существует решение, которое позволяет использовать узкие каналы при невысоком давлении — горячеканальная литниковая система.

Прямо в пресс-форму вдоль каналов устанавливают нагревательные элементы, которые поддерживают полимер в более жидком состоянии, благодаря им пластик заполняет пресс-форму при более низком давлении.

К сожалению, за все приходится платить, и у горячих каналов тоже есть свои недостатки: дополнительная сложность при изготовлении оснастки, которая всегда выливается в дополнительные затраты.

В большинстве случаев, по крайней мере, изначально, лучше использовать каналы без нагревательных элементов, т.е. холодноканальную литниковую систему. Всегда стоит начинать с самого простого и недорогого решения.

Линия разъема формы

Если вы внимательно рассмотрите любую пластиковую деталь, то увидите так называемую линию разъема. Она будет расположена в месте соединения двух частей пресс-формы.

Это место сопряжения двух полуформ никогда не бывает идеальным, по контуру всегда вытекает немного полимера. По мере старения и износа пресс-формы эта утечка становится все более заметной.

Очень важно выбрать оптимальное место для линии разъема. В идеале она должна размещаться на невидимой части устройства.

Одноместная и многоместная пресс-формы

На определенном этапе производства появляется возможность сокращения времени отливки за счет многоместных пресс-форм (их еще называют многогнездными). Они используются для увеличения скорости производства и снижения себестоимости заготовок.

Многоместные пресс-формы, как понятно из названия, позволяют создавать несколько копий одной детали за счет одной заливки полимера. Только не стоит использовать эти формы на старте, пока процесс не отлажен и еще не созданы идеальные отливки из одноместных форм. Целесообразно выпустить как минимум несколько тысяч единиц изделий до перехода на многоместные формы.

Как правило, предприниматели с ограниченным бюджетом по-максимуму используют свои одноместные формы, если только сам производитель не финансирует изготовление их пресс-форм.

Семейные пресс-формы

В большинстве случаев для каждой отдельной пластиковой детали в составе устройства используется отдельная форма. Для корпуса понадобится как минимум две части: верхняя и нижняя.

Но для большинства продуктов потребуется больше двух деталей из пластика. Пресс-формы очень дороги, а покупка нескольких пресс-форм сразу — это серьезное финансовое препятствие, поэтому нужно стремиться к минимальному количеству пластиковых деталей.

Альтернативный вариант минимизации необходимых пресс-форм — использование специального типа многоместных пресс-форм, так называемых семейных. Семейная пресс-форма позволяет объединить несколько различных деталей в одной отливке.

В то время как типичная многоместная (многознездовая) форма создает несколько копий одной и той же детали, семейная форма создает разные детали.

Звучит хорошо, правда? К сожалению, не всё так просто, за всё приходится платить. Основная проблема с семейными формами заключается в том, что каждая деталь в них должна быть примерно одинакового размера.

В противном случае одна из полостей пресс-формы заполнится расплавленным полимером раньше других. Семейные формы должны проектироваться таким образом, чтобы все полости заполнялись полимером с примерно одинаковой скоростью. Это явно ограничивает возможности их применения. Маловероятно, что все детали корпуса будут сходного размера.

Выбор материалов

Сегодня в нашем распоряжении оказалось невероятное разнообразие полимеров в различными характеристиками. Два самых распространенных полимера в производстве электроники — поликарбонат (ПК / PC) и АБС-пластик (ABS /акрилонитрилбутадиенстирол).

Поликарбонат обладает гораздо более высокой устойчивостью к ударам и на вид кажется более качественным по сравнению с АБС. Однако ПК, конечно, дороже АБС.

Поликарбонат — самый популярный пластик в изделиях более высокого класса, его любят за прочность и эстетичный внешний вид.

Если качество поверхности имеет решающее значение для нового продукта, то лучше остановить свой выбор на ПК. Если же продукт рассчитан на низкую ценовую категорию, то лучше выбрать АБС.

Где работать с пресс-формами?

Где лучше производить пластиковые детали для своего устройства: на родине или в Китае? В большинстве случаев лучше начать работу с местным производителем в своей стране (если только вы не живете в стране, где промышленность развита очень слабо).

Затем, когда объемы превысят 10 тыс. штук, для снижения затрат можно переходить к китайскому производителю.

Китай — это просто идеальный выбор для крупносерийного производства. Только не стоит там затевать первичную разработку и отладку процесса. С местными производителями любые вопросы можно будет решить гораздо проще и быстрее.

Первый запуск и первые ошибки делать на местном уровне, а затем перемещать производство в Китай.

Примечание переводчика: важно учитывать, что перевозка пресс-формы из одной страны в другую (а тем более в Китай из Европы) — это сложная и дорогая затея. Поэтому мы выбираем для своих клиентов местных производителей прототипов, а серию — если она в сумме будет крупная — сразу размещаем в Китае с расчетом на амортизацию формы за несколько итераций производства. Ведь если запустить серийное производство у местных производителей, то и пресс-форма будет местная, а ее перевозка в Китай или создание второй формы в Китае себя не оправдает.

Заключение

Эта статья рассчитана на первое знакомство с особенностями литья под давлением. Но даже эти базовые знания помогут вам осознанно выбрать 3D-дизайнера для своего нового продукта.

Для неспециалиста не так уж важно понимать все нюансы этой технологии, достаточно получить общее представление о возможностях и сложностях серийного производства корпуса для электроники.

Теперь вы сможете задавать правильные вопросы при встрече со специалистами, которые займутся разработкой и производством корпуса вашего нового продукта.

Машины литья под давлением с горячей камерой прессования с поставкой по России и СНГ | Компания «СибЛитКом»

Машины литья под давлением с горячей камерой прессования предназначены для литья отливок из цветных сплавов с высокими требованиями к качеству поверхности, к герметичности, к прочности при воздействии внешних нагрузок, и отсутствию раковин при механической обработке

Для подбора оптимальной машины ЛПД для ваших задач рекомендуем получить консультацию у наших технических специалистов.

- Пресс-форма от 240х240 мм

- Толщина формы от 120 мм

- Емкость до 160 кг

- Мощность до 30 кВт

- Гарантия Есть

| Модель | ГМКМ 30 | ГМКМ 38 | ГМКМ 50 | ГМКМ 58 | |

| Усилие запирания пресс-формы | кН | 300 | 380 | 500 | 580 |

| Усилие прессования | кН | 30 | 45 | 50 | 60 |

| Усилие гидровыталкивателя | кН | 35 | 45 | 50 | 50 |

| Ход подвижной плиты | мм | 200 | 210 | 210 | 210 |

| Расстояние между колоннами | мм | 240×240 | 270×270 | 290×290 | 311×311 |

| Толщина пресс-формы (мин.-макс.) | мм | 120-320 | 120-320 | 120-320 | 120-320 |

| Ход гидровыталкивателя | мм | 50 | 50 | 50 | 60 |

| Ход пресс-поршня | мм | 110 | 110 | 110 | 130 |

| Диаметр пресс-поршня | мм | 45 | 50 | 45 | 50 |

| Максимальная площадь заливки | см2 | 132 | 134 | 159 | 189 |

| Максимальный вес заливки | кг | 0,6 | 1,1 | 1,1 | 1,3 |

| Позиции заливки (центр и ниже) | мм | 0/-40 | 0/-40 | 0/-40 | 0/-50 |

| Рабочее давление гидравлической системы | МПа | 7 | 9 | 10,5 | 11,5 |

| Мощность двигателя гидравлического насоса | кВт | 7,5 | 7,5 | 9,5 | 9,5 |

| Емкость тигля по цинку | кг | 160 | 160 | 160 | 160 |

| Мощность нагревателя сопла | кВт | 2 | 2 | 2,5 | 2,5 |

| Мощность электрической печи | кВт | 30 | 30 | 30 | 30 |

| Объем гидробака | л | 250 | 320 | 320 | 320 |

| Масса машины | кг | 2900 | 3300 | 3500 | 3500 |

| Габариты машины (длина × ширина × высота) | мм | 2900×1320×1880 | 3500×1450×2100 | 3500×1450×2100 | 3600×1500×2000 |

Лучшие условия работы

Скидки и бонусы для новых и действующих клиентов

При 100% оплате запуск - бесплатно

Гарантия на оборудование до 24 месяцев

Лизинг в ведущих компаниях

Авансовый платёж от 15%

Документация для строительной части от 5 до 20 дней с момента заключения Договора

Доставка включена в стоимость

Получите коммерческое предложение сейчас

Подробное технико-коммерческое предложение придет к вам на почту!

В нашей компании предлагаем заказать современные машины литья под высоким давлением в холодной камере горизонтального расположения. На этом оборудовании литейных цехов получают отливки из сплавов металлов на основе меди, алюминия, цинка, магния, используемых в серийном и массовом производстве. Специалистами компании выполняется разработка и изготовление пресс-форм под запросы заказчиков из Новосибирска, регионов РФ и стран СНГ.

Принцип действия, устройство и особенности машин ЛПД

Этот специальный метод литья предполагает следующий принцип изготовления изделий. Рабочая полость пресс-формы из металла заполняется расплавом, из которого при движении поршня в камере прессования под давлением формируется заготовка. При этом внутренняя поверхность формы не покрыта огнеупорным составом, из-за чего возникает необходимость быстрого процесса заливки и создания большого избыточного давления (в несколько сотен раз превышающего обычное).

Данная технология позволяет получать большое количество – от нескольких десятков до тысяч – изделий, обладающих

- отличными механическими свойствами;

- малой шероховатостью;

- размерами, точно отвечающими размерам детали. Толщина стенок изделий иногда менее одного миллиметра, вес – несколько граммов или до сотни килограммов.

Литье может выполняться в горячей или холодной камере прессования. В устройствах второго типа процесс происходит следующим образом.

- Камеру собирают и запирают специальным механизмом.

- Внутрь подается порция расплава.

- После под действием прессовочного узла начинает двигаться пресс-поршень, расплав через литниковые каналы поступает в пресс-форму и заполняет ее.

- Изделие твердеет и остывает до нужной температуры.

- Из формы убирают стержни и раскрывают ее, после чего отливка выталкивается специальным узлом с толкателями.

Машина готова к выполнению нового цикла прессования изделий. Литники и заливы срезают с изделия специальным устройством – чаще всего это обрезной пресс, находящийся рядом с пресс-машиной.

Использование технологии литься под давлением дает возможность автоматизировать технологический цикл, что существенно повышает производительность и безопасность труда, снижает вредные факторы воздействия производства на экологию.

Особенности изделий, изготовленных на машинах холодного ЛПД

Отливки, получаемые на данном виде литейного оборудования, обладают высоким качеством: точными размерами, малой шероховатостью, прочностью, плотностью и однородностью. Это связано с особенностями технологических параметров установки и литья:

- малым временем заполнения пресс-формы расплавом, высокой скоростью и давлением;

- непроницаемостью для газов материала пресс-формы;

- подпрессовкой в момент окончания заполнения формы расплавом;

- точными параметрами и малой шероховатостью внутренней поверхности пресс-формы, и другими факторами.

Эффективность и сфера применения машин для ЛПД с холодной камерой

Применение данного типа оборудования позволяет получать изделия большой площади и тонкими стенками – меньше 1 мм. Изделия почти не нуждаются в последующей обработке, кроме обрезки. Пресс-формы можно применять много раз, а сам процесс литья почти полностью автоматизирован, в нем малое число операций.

Такие машины используют для изготовления деталей для сантехники, в автомобиле- и самолетостроении, производстве элктродвигателей и большого числа других изделий.

Заказывайте надежное оборудование по выгодной стоимости

Наша компания специализируется на производстве и поставках самого широкого круга оборудования для литейного производства и металлургии. Мы спроектируем и выпустим пресс-формы для машин ЛПД с холодной камерой под технические параметры заказчика. При этом возможно оснащение установки системой автоматизированного управления, что исключает человеческий фактор из процесса специального литья.

Предлагаем ознакомиться с выбором изделий, их ценой, техническими и эксплуатационными параметрами и купить нужную модель на сайте компании. Для получения более детальной информации о сотрудничестве закажите обратный звонок или отправьте заявку.

Наше оборудование в работе

Многолетняя и стабильная работа нашего оборудования - лучший показатель качества и надежности.

100% Гарантия

ООО «СибЛитКом» тщательно отбирает производителей литейного оборудования, предлагая Вам не только лучшее сооотношение цены и качества, но и высокий уровень гарантийного обслуживания и стабильности.

Высокая надежность

Безупречная работа плавильных печей, формовочных линий подтвержается отсутствием негативных отзывов и рекламаций по нашему оборудованию!

О компании “СибЛитКом”

ООО «СибЛитКом» имеет многолетний опыт поставки металлургического оборудования на предприятия России и стран СНГ, объединяя в своей работе передовые технологии в области металлургии, практический опыт и знания реальных потребностей рынка.

ООО «СибЛитКом» представляет интересы надежных, проверенных производителей, поэтому Вы всегда можете быть уверенными в качестве предлагаемой продукции.

Наши специалисты предложат Вам оптимальное проектное решение, помогут подобрать современный, экономически правильный вариант в сжатые сроки без потери качества.

Запуск и пусконаладочные работы

ООО «СибЛитКом» более 10 лет в краткие сроки успешно производит запуск и наладку плавильного, термического и литейного оборудования.

Сервис и обслуживание

ООО «СибЛитКом» в течение многих лет является стабильным поставщиком комплектующих и запчастей для металлургического оборудования производсвта КНР и России.

Преимущества работы с нами

Все можем взять на себя: анализ, расчет, подбор, логистику, монтаж, запуск, сервис и прочее

Стабильное качество и короткие сроки запуска

Надежный производитель литейного оборудования

Налаженная система сервиса и обслуживания

Квалифицированный персонал с опытом работы более 15 лет

География поставок и запусков

Оборудование компании “СибЛитКом” успешно работает практически во всех крупных городах России и СНГ.

Наши клиенты и партнеры

Мы построили результативные деловые отношения со многими компаниями местного и мирового уровня!

Машины для литья под давлением

Машины литья под давлением служат для получения отливок из цветных сплавов на основе алюминия, меди, цинка и магния в условиях массового и крупносерийного производства, а также там где необходима высокая прочность и надёжность изготавливаемых деталей.

- Пресс-форма от 240х240 мм

- Толщина формы от 120 мм

- Емкость до 160 кг

- Мощность до 50 кВт

- Запуск и наладка Есть

- Гарантия Есть

Машины литья под давлением с горячей камерой прессования с поставкой по России и СНГ | Компания "СибЛитКом"

Машины литья под давлением с горячей камерой прессования предназначены для литья отливок из цветных сплавов с высокими требованиями к качеству поверхности, к герметичности, к прочности при воздействии внешних нагрузок, и отсутствию раковин при…

Машины для литья под давлением с холодной камерой

Данное оборудование позволяет получать отливки из сплавов металлов на основе меди, алюминия, цинка, магния, используемых в серийном и массовом производстве. Мы производим полную поставку "под ключ" машины ЛПД с запуском и наладкой, а…

Литье под давлением — это производственный процесс, используемый для изготовления разноплановых изделий – от игрушек и чехлов для мобильных телефонов до автомобильных деталей. При помощи специальных машин для литья под давлением можно создавать большое количество одинаковых изделий со строгими геометрическими параметрами. Гибкость формы и размера, достижимая при использовании данной технологии, постоянно расширяет границы в производстве сложных и высокоточных, ответственных деталей и компонентов оборудования, двигателей, автомобилей и других агрегатов. Компания «Сиблитком» предлагает вашему вниманию современные машины для литья под давлением вместе с установкой механизации.

Принцип работы

Литье под давлением металлов — это технология изготовления изделий на основе смеси металла и полимера. В процессе литья данная смесь расплавляется под воздействием температуры и впрыскивается в форму, где затем охлаждается и затвердевает до нужной формы. Последующие процессы нагревания удаляют нежелательный полимер и производят металлическую деталь высокой точности. Современные машины для литья под давлением позволяют работать практически со всеми видами черных и цветных металлов:

- Нержавеющая сталь

- Быстрорежущие стали

- Железо

- Кобальтовые сплавы

- Медь и ее сплавы

- Никель-вольфрамовые сплавы

- Титановые сплавы

Металлические детали, изготовленные по данной, используются во многих отраслях промышленности, включая автомобилестроение, медицину, стоматологию и другие сферы. Компоненты, отлитые под давлением, можно найти в мобильных телефонах, спортивных товарах, электроинструментах, хирургических инструментах и различных электронных и оптических товарах.

Технология литья под давлением

Процесс литья металла состоит из следующих этапов:

- Подготовка сырья – образование смеси металла и полимера (обычно в технологии используются порошковые металлы до 20 микрон). Порошковый металл смешивается с горячим термопластичным связующим, охлаждается, а затем гранулируется. Полученное сырье обычно состоит из 60% металла и 40% полимера по объему.

- Литье под давлением – полученное сырье в цикле литья под давлением плавится и впрыскивается в полость пресс-формы, где оно охлаждается и затвердевает. Полученное изделие извлекается, а затем очищается.

- Удаление связующих — этот шаг удаляет полимерное связующее с изделия. В некоторых случаях необходимо использование растворителя, в который помещают в водяную или химическую ванну для растворения связующего. Иногда вместо растворения выполняется термическое удаление или предварительное спекание, при котором полимерная часть нагревается в низкотемпературной печи, что позволяет удалить связующее путем испарения. В результате оставшаяся металлическая часть будет содержать примерно 40% пустого пространства по объему.

- Спекание — последний этап ЛПД — спекание металлической детали в высокотемпературной печи с использованием инертных газов. Этот процесс удаляет поры из материала, заставляя деталь сжиматься до 75-85% от ее формованного размера. Полученное изделие сохраняет исходную формованную форму с высокими допусками, но получает гораздо большую плотность.

После процесса спекания не требуется никаких дополнительных операций для улучшения допусков или чистоты поверхности детали. Однако, как и в случае с литой металлической деталью, можно выполнить ряд вторичных процессов, чтобы добавить элементы, улучшить свойства материала или собрать другие компоненты. Например, металлическая деталь может быть подвергнута механической обработке, термообработке или сварке, а также сверлению или резке на специальном лазерном оборудовании.

Конструкция оборудования для литья под давлением

Современные установки для ЛПД включают в себя:

- раздаточную печь;

- заливщик металлической смеси;

- смазчик пресс-формы;

- смазчик пресс-поршня;

- роботизированный съемщик отливки;

- пресс-обрубщик;

- термостатическая установка;

- охладители (чиллеры).

По желанию заказчика оборудование комплектуется дополнительными составляющими в зависимости от целей и задач производства.

Преимущества использования

Литье под давлением металла подходит для массового производства серийных металлических деталей. Как и в случае литья с полимерами, металлические изделия могут быть геометрически сложными и иметь тонкие стенки и мелкие отверстия, выступающие элементы. Использование порошковой метало-полимерной смеси позволяет использовать широкий спектр черных и цветных металлов и сплавов, а свойства материалов (прочность, твердость, износостойкость, коррозионная стойкость, остаются максимально близкими по свойствам к деформируемым металлам. Кроме того, такая технология не оказывает какого-либо негативного влияния на срок службы получаемых деталей и инструментов.

Читайте также: