Оборудование для обезжиривания металла

Обновлено: 08.05.2024

Известно, что на поверхности изделий, поступающих в гальванику после изготовления и механической обработки всегда присутствуют загрязнения. Ими могут быть остатки полировальных паст, масложировые пятна, СОЖ, окалина, старая краска или покрытие, а также обычная грязь. Перед нанесением качественного гальванического покрытия все загрязнения требуется удалить. Очистка происходит с помощью обезжиривания и травления. Далее рассмотрим процесс обезжиривания металлических поверхностей подробнее.

Виды загрязнений, удаляемых обезжириванием, могут быть разного происхождения:

- Минерального. К ним относятся минеральные масла, полировальные пасты, СОЖ. Особенность в том, что они не растворяются в воде, поэтому для их удаления целесообразно использовать органические растворители;

- Растительного и животного. Растворяются только в водных обезжиривающих растворах. Остановимся на них подробнее.

Часто загрязнения носят комбинированный характер, а к жидкой фазе добавляются частички твердой - пыль, асфальты, карбены, оксиды и пр.

Полный цикл обезжиривания обычно включает в себя следующие стадии:

- Обработка растворителями;

- Химическое;

- Электрохимическое обезжиривание.

Чистая обезжиренная поверхность стали выглядит следующим образом:

2. Обезжиривание в органических растворителях.

Органические растворители имеют незначительное поверхностное натяжение (20-30 MH/M), хорошо смачивают обрабатываемую поверхность и легко проникают в труднодоступные участки.

Обработку проводят различными способами — погружением, струйной под давлением 0,03 до 0.1 МПа, обработкой, в паровой фазе и комбинированным методом.

- Спирты: метиловый спирт, циклогексанол, этиленгликоль;

- Эфиры: этилцеллозоль, этилацетат, бутилацетат;

- Кетоны: ацетон, циклогексанон;

- Ароматические углеводороды: безнол, толуол, ксилол, сольвент;

- Нефтяные растворители: бензин, керосин, уайт -спирит, петролейный эфир;

- Хлорированные углеводороды: метиленхлорид, четыреххлористый углерод, дихлорэтан, трихлорэтилен, трихлорэтан, тетрахлорэтилен;

- Фторсодержащие растворители: 1,2,2-трифтортрихлорэтан - хладон 113, тетрафтордиброметан - хладон 114 BB.

Эффективность удаления жировых загрязнений наиболее популярными растворителями уменьшается в следующем порядке:

Исходя из таблицы все более широкое применение находят фтор- и хлорсодержащие углеводороды и прежде всего: хладон 113 и трихлорэтилен. Еще одним преимуществом хладона 113 и трихлорэтилена является пожаровзрывобезопасность. Пожароопасность растворителей характеризуется температурой вспышки, температурой самовоспламенения паровоздушной смеси и температурными пределами воспламенения.

Хлорированные углеводороды не огнеопасны, относительно устойчивы и стабильны, но токсичны и требуют строгого соблюдения правил техники безопасности. Эти вещества обладают высокой растворяющей способностью по отношению к маслам и смазкам растительного, животного и минерального происхождения.

2.1 Обезжиривание в растворяюще - эмульгирующих средствах.

Если очистку по каким-либо причинам необходимо производить при невысокой температуре (до 50°С) или загрязнения труднорастворимы, используются РЭС (растворяюще - эмульгирующие средства).

РЭС находят все более широкое применение в промышленности. Обезжиривание производят предварительно только в РЭС или в смеси ЭС c другими растворителями; далее обработанные детали погружают в воду или водный раствор СМС. Растворитель и оставшиеся загрязнения эмульгируются и переходят в раствор, обеспечивая очистку поверхности изделий.

Серийно выпускаются промышленностью средства AM-15 и «Ритм». Применять эти средства нужно в герметизированных установках - машинах погружного типа, соблюдая специальные инструкции и правила безопасности.

Растворы РЭС в сравнении с СМС при идентичных условиях обработки в 5 - 15 раз эффективнее и в 3 - 6 раз расходуют меньше тепловой энергии.

3. Химическое обезжиривание.

Удаление загрязнений с поверхности происходит обычно 2-мя путями: эмульгированием (для жидкой фазы) и диспергированием (для тверой фазы). Во всех случаях загрязнения переводятся в моющий раствор. Количество загрязнений, которое может "вместить" в себя раствор называется емкостью.

Химическое обезжиривание состоит из 4-х этапов:

1) Смачивание поверхности деталей, проникновение в трещины и поры пленки загрязнений. Смачивание (как явление) - растекание капли моющего раствора по обрабатываемой поверхности. Определяется краевым углом смачивания (Θ) - углом, образуемым касательной к поверхности растекающейся капли с твердой поверхностью. Если Θ

2) Уменьшение связи частиц загрязнения между собой и с поверхностью.В дальнейшем частицы отрываются и переходят в раствор. Одновременно может идти омыление жиров и масел.

3) Обволакивание частиц загрязнений в растворе молекулами моющего средства. препятствующее укрупнению частиц и оседанию их на отмываемой поверхности.

4) Стабилизация в растворе частиц загрязнений во взвешенном состоянии. Предотвращение их повторного осаждения на детали. Стабилизация повышается при образовании в растворе пены, т.е. системы, в которой средой выступает жидкость, а дисперсной фазой - газ.

Пенообразующая способность синтетических моющих средств:

Пенообразование по Россу-Майлсу,мм,на 200 мл раствора при темп.,°С

Устойчивость пены,мм при 80оС и продолжительности, мин

Слишком активное образование пены может создавать трудности при эксплуатации моющих растворов в механизированных и автоматизированных установках. Введение в pacтворы синетических моющих средств или пеногасителей (ПМС-200, КЭ-10-12 и др.) снижает пенообразование, но при этом уменьшается и их моющая способность.

Свойствами раствора химического обезжиривания являются:

- Поверхностное натяжение;

- Поверхностная активность;

- Емкость по загрязнениям.

В состав раствора химического обезжиривания чаще всего входят:

- Щелочной агент;

- Фосфаты;

- Силикаты;

- Поверхностно-активные вещества (ПАВ).

Существуют также кислые растворы обезжиривания, но они применяются реже.

Свойства неорганических компонентов растворов обезжиривания:

Плотность, кг\м 3

Температура плавления, °С

Показатель щелочности 1%-ного раствора

Содержание активного N а2О

Натр едкий (каустик)

Рассмотрим действие каждого компонента щелочного раствора подробнее.

3.1 Роль щелочного агента при химическом обезжиривании.

Обычно в этой роли выступает гидроксид натрия, реже - карбонат натрия (для более "мягких" составов).

Щелочность раствора обезжиривания влияет на:

- его способность омылять жиры;

- нейтрализовывать кислотные компоненты загрязнений;

- снижать контактное напряжение;

- уменьшать жесткость воды.

Щелочность бывает общей и активной. Моющее действие зависит от последней (рН раствора).

Воздействие раствора на определенные загрязнения зависит от рН:

С другой стороны, важно, чтобы обезжиривающий раствор не был агрессивен к обрабатываемым деталям. С этой целью рН нужно поддерживать:

С целью уменьшения агрессивности раствора в него могут добавляться ингибиторы коррозии.

Реакция омыления (щелочного гидролиза) жиров - одна из основных реакций обезжиривания, протекающая с участием щелочных агентов. Схема ее представлена ниже:

Промежуточным продуктом реакции являются жирные кислоты, которые потом и образуют соли.

Нагревание усиливает действие щелочного агента.

3.2 Роль фосфатов при химическом обезжиривании.

Действие фосфатов сводится к следующему:

- Стабилизация рН по мере изработки раствора. О важности рН было сказано выше.

- Связывание солей жесткости (Ca, Mg) в комплексы и умягчение воды. При этом растворимость карбонатов и кальциевых мыл повышается. Особенно сильным эффектом обладают полифосфаты.

- Стабилизация загрязнений в растворе. Этому способствует суспензирующее и пептизирующее действие. Триполифосфаты в три раза более эффективны, чем фосфаты.

- Улучшение смываемости раствора. Фосфаты не только хорошо смываются сами, но и улучшают смываемость щелочных агентов.

Избыток карбонатов может ингибировать действие фосфатов.

Количество триполифосфата требуемое для умягчения воды:

Массовая доля триполифосфата натрия, %(при t ° С)

Массовая доля триполифосфата натрия,% (при t оС)

3.3 Роль силикатов при химическом обезжиривании.

Силикат натрия (метасиликат натрия, жидкое стекло) - вещество переменного состава mNaO*nSiO2 с различным отношением (модулем) m:n. Это отношение составляет обычно от 1:2 до 1:4.

рН раствора силиката натрия равен:

Введение силиката натрия в моющий раствор приводит к следующим последствиям:

- Снижение агрессивности раствора

- Повышение его эмульгирующего действия

- Формирование на обрабатываемой поверхности тонкой пленки, защищающей деталь от коррозии при межоперационном перемещении или хранении. Однако, эта пленка ухудшает адгезию наносимых далее покрытий.

3.4 Роль поверхностно-активных веществ (ПАВ) при химическом обезжиривании.

Что такое ПАВ? Для ответа на этот вопрос нужно начать с рассмотрения поверхностного натяжения и поверхностной активности.

Рассмотрим несколько слоев молекул жидкости, внешний из которых граничит с воздухом. Указанные явления возникают тогда, когда силы притяжения молекул внешнего слоя молекулами нижних слоев не уравновешиваются притяжением молекул воздуха.

Поэтому молекулы внешнего слоя стремятся втянуться внутрь жидкости, вследствие чего поверхность жидкости стремится к уменьшению.

- Силы поверхностного натяжения - силы, стремящиеся сократить поверхность. Они измеряются работой, которую необходимо затратить для увеличения поверхности жидкости на 1 см 2 .

- Свободная поверхностная энергия - произведение поверхностного натяжения на площадь поверхности.

- Поверхностная активность - способность веществ понижать свободную поверхностную энергию.

ПАВ - вещества, понижающие поверхностное натяжение раствора. В моющем растворе они обеспечивают смачивание загрязненных поверхностей.

ПАВ разделяют на:

- Катионные;

- Анионные;

- Неионогенные.

У синтетических ПАВ меньше критическая концентрация мицеллообразования, т.е. концентрация ПАВ, при которой достигается максимум моющего действия.

• К катионным ПАВ относят соли первичных, вторичных и третичных аминов, четвертичные аммониевые основания и другие соединения. Катионные ПАВ редко применяются, т.к. их эффективность при обезжиривании низка.

• К анионным ПАВ относятся мыла карбоновых кислот, алкилсульфокислоты, алкилсульфаты, алкиларилсульфонаты, например, сульфонол НП-1, сульфонол НП-З, ДС-. Анионные ПАВ диссоциируют в водной среде с образованием отрицательно заряженных органических ионов.

• Неионогенные ПАВ (в отличие от анионных) не имеют гидрофильной солеобразующей группы и не диссоциируют в водных растворах. Они устойчивы в щелочной, кислой и нейтральных средах. Примеры: полиэтиленгликолевый эфир (ОП-7, ОП-10, ОП-20, ОП-ЗО), синтанол (ДС-Ю, ДТ-7).

Особое внимание должно быть обращено на необходимость применения биологически мягких ПАВ, т.е. безвредных для бактериальной флоры. Биологически жесткие ПАВ приводят к загрязнению естественных водоемов. К ним относятся HП-l, ОП-7, ОП-10, контакт Петрова, альфапол 8, альфапол 9, алкилсульфонат, хлорный сульфонол.

4. В чем заключается электрохимическое обезжиривание?

После химического обезжиривания следует стадия электрохимического обезжиривания.

Во время э/х обезжиривания деталь загружается в раствор, аналогичный по составу раствору химического обезжиривания. При этом она может выступать как катодом, так и анодом. При подаче на нее тока на ней начинается выделение либо водорода, либо кислорода, в зависимости от полярности. На каждый ампер водорода всегда выделяется в 2 раза больше, чем кислорода. Кроме этого, пузырьки водорода мельче.

Э/х обезжиривание обладает следующими тремя действиями на загрязнения:

- Удаление загрязнений химически по аналогии с раствором химического обезжиривания;

- Снижение поверхностного натяжения жировой пленки за счет поляризации очищаемой поверхности;

- Механическое удаление загрязнений активно выделяющимся с очищаемой поверхности водородом (на катоде) или кислородом (на аноде).

5. Что такое травление металлов?

После обезжиривания почти всегда выполняется операция травления. И если обезжиривание разнородных металлов происходит по схожему механизму, то травление всегда идет в разных растворах.

При травлении стали с ее поверхности удаляются видимая ржавчина и окалина. Разновидностью травления является активация - удаление невидимых оксидных пленок. Травлению может быть подвержена и стальная основа. Процессы, происходящие при травлении в соляной кислоте, выражаются следующими реакциями:

Аналогично с оксидами железа и железом реагирует и серная кислота. При этом серная кислота лучше растворяет оксиды одного состава, а соляная кислота - другого.

Медь почти не растворяется в соляной и серной кислоте, поэтому для травления меди применяют азотную кислоту или ее смесь с серной. При этом идут реакции:

Диоксид азота может частично реагировать с водой и вновь превращается в азотную кислоту.

Травление и активация алюминия имеет более сложный механизм, о нем подробнее написано в статье.

Оборудование для обезжиривания металлических поверхностей

Обезжиривание поверхности - это довольно распространенное в бытовой сфере явление и тот, кто хотя бы раз в своей жизни мыл посуду, видел эффект от обезжиривания своими глазами. Провести параллели между обезжириванием в быту и обезжириванием в промышленности довольно просто, но все же есть очевидные и значимые различия. Обезжирить технологически в рамках производства является достаточно сложной задачей, зачастую приводящей специалистов к выбору между различными обезжиривающими веществами. Мероприятия, связанные с обезжириванием поверхностей и подбором технических решений из области оборудования для наших инженеров представляют круг задач из повседневной области рабочей деятельности. Фактическим результатом эффективного применения оборудования для обезжиривания металла будет являться быстрая и эффективная очистка. Сложность поверхности деталей, подвергающихся обезжириванию, может варьироваться в диапазоне: от гладкой ровной до сложно изогнутой пространственной с полостями и глухими, глубокими резьбовыми отверстиями.

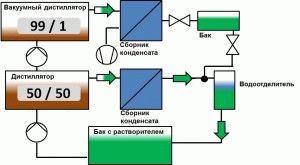

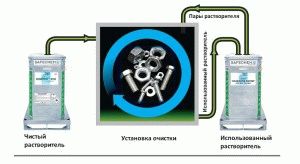

Обезжиривание металлов определяется, как, безусловно, одна из самых важных задач в металлообрабатывающей отрасли и довольно часто решается на каждом предприятии в соответствии с определенными традициями. Опыт по обезжириванию предприятий обширен и включает в себя использование таких веществ как бензин, ацетон, керосин. Перечисленные вещества безусловно доказали свою эффективность в очистке поверхности металла от жиров, но все же эти органические растворители имеют ряд серьезных недостатков. Важнейшие из них – низкая температура вспышки и небольшой предел взрывоопасной концентрации паров в воздухе. В случае, если процесс обезжиривания металла происходит рамках производственного цеха, в котором находится значительное количество людей, последствия неосторожных действий под влиянием человеческого фактора могут привести к серьезным последствиям. К счастью, прогресс в обезжиривании металлов и их сплавов не стоит на месте и на смену старому поколению веществ приходят новые. Инновации в химической области довольно часто определяют и конструкторские решения в установках для обезжиривания металлов. Узнать о комплексе современных решений для удаления органических загрязнений с металлических поверхностей, надежном европейском оборудовании для обезжиривания деталей, можно просто позвонив нам и проконсультировавшись с нашими инженерами. Установки обезжиривания включают в себя узлы с разным функционалом, при этом спроектированные таким образом, чтобы занимать как можно меньше места и потреблять наименьшее количество энергии. Так, установка по обезжириванию в растворителях на основе модифицированных спиртов – это два бака с растворителем, механизм вращения или покачивания корзины, вакуумный дистиллятор, система вытяжки паров с конденсатором и программируемый блок автоматики. Довольно часто при обезжиривании в таких установках в масштабах крупносерийного производства используется система автоматической подачи и загрузки-выгрузки корзин с деталями. Производительность может быть столь высокой, что учитывается не вес или количество отмываемых деталей, а объем камеры, где происходит процесс очистки деталей. Есть примеры использования оборудования для промышленного обезжиривания металла с рабочим объемом десять кубических метров. НТК Солтек – для Вас и у наших специалистов есть решение задач любого масштаба.

Оборудование для обезжиривания поверхностей в хлорсодержащих растворителях

Типичные задачи в металлообработке удаление с поверхности изделий остатков масел, СОЖ, подготовка поверхности к нанесению покрытий. Для решения подобных задач на производственных предприятиях часто используется оборудование, позволяющее производить обезжиривание в хлорсодержащих растворителях. Данные растворители являются органическими и их применение обоснованно в тех случаях, когда иные технологии очистки мало приемлемы по экономическим мотивам или не могут решить поставленной задачи с точки зрения техники. В некоторых случаях решающую роль при принятии решения об использовании установок обезжиривания в хлорсодержащих растворителях играют задаваемые количественные показатели процесса. Продолжительность цикла отмывки благодаря высокому значению Каури-бутанольного числа сравнительно невелика, что является отличительной особенностью процесса очистки в растворителях. Низкая температура кипения и пожаробезопасность, а хлорсодержащие растворители являются не горючим веществами, обеспечивают легкую и эффективную регенерацию методом дистилляции. Наряду с вышеперечисленными достоинствами хлорсодержащих растворителей сохраняется и их основной недостаток токсичность. В связи с этим оборудование для обезжиривания в трихлорэтилене и перхлорэтилене производства компании EVT (Германия) обладает наивысшим качеством исполнения всей системы в целом. Герметичные сочленения компонентов, изготовленных из нержавеющей стали, вкупе с многоступенчатой системой безопасности позволяют достигать выдающихся результатов. Использование установок обезжиривания EVT гарантирует отсутствие какого-либо их взаимодействия с окружающей средой и вредное воздействие на оператора, работающего с установкой.

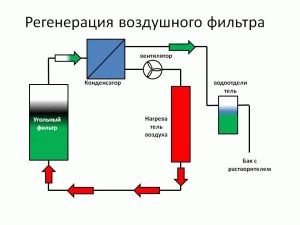

Экология и безопасность при использовании технологии очистки в хлорсодержащих растворителях: У читывая физико-химические свойства хлорсодержащих растворителей, особое внимание при работе с ними уделяется соблюдению требований безопасности и экологичности процесса. Соблюдение требований ГОСТов, санитарно-эпидемиологических правил и нормативов (СанПин) непосредственным образом связано с возможностями технологического оборудования для очистки в растворителях.

Для безопасной работы с трихлорэтиленом и перхлорэтиленом современные установки очистки должны обладать следующими возможностями:

- Горизонтально-вертикальная загрузка-выгрузка изделий

- Вакуумная дистилляция растворителя

Позволяет снизить содержание растворителя в общем объеме утилизируемых загрязнений до 1%, что приводит к экономии растворителя и более экологичному процессу очистки установки и утилизации загрязнений.

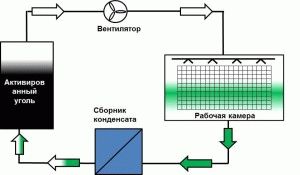

- Контроль концентрации паров камеры перед открытием

Система обеспечивает безопасность оператора и исключает вредоносное воздействие паров растворителя на окружающую среду. По окончании процесса очистки и сушки происходит циклическая принудительная вентиляция воздуха рабочей камеры и фильтрация воздуха от паров хлора. Открытие крышки камеры становится возможным только при снижении удельного объемного содержания паров растворителя до заданного, заранее установленного значения. Таким образом, осуществляется контроль выбросов паров растворителя в рабочую зону и соответствие требованиям СанПин.

Регенерация угольного фильтра позволяет обеспечить циклическое восстановление фильтра очистки воздуха камеры, который улавливает пары трихлорэтилена/перхлорэтилена. Процесс происходит в рамках установки очистки в автоматическом режиме и не требует вмешательства оператора, позволяет увеличить срок жизни фильтра до 10 лет (по опыту эксплуатации данного оборудования).

Позволяет минимизировать, а в некоторых случаях полностью исключить контакт человека с парами растворителя и с сами растворителем как при заправке или дозаправке машины свежим растворителем, так и при удалении отработанного растворителя. Система включает в себя бочку для растворителя, помещенную в специальный контейнер для безопасной транспортировки, погружной насос и системой коммуникаций для залива и слива жидкости. Система SAFECHEM на основе контейнеров SAFE - TAINER – международный стандарт транспортировки, хранения и работы с хлорсодержащими растворителями.

Оборудование для обезжиривания и травления металла

Ванны для травления. Для травления изделий пользуются металлическими и деревянными ваннами.

Металлическая ванна (рис. 91) состоит из сварного стального корпуса 1, парового змеевика 3, вентиляционных бортовых кожухов 4 и 10, штангодержателей 6 и 7, анодных и катодных штанг 5, 8, 9. Эти ванны изготовляются разных размеров (табл. 15). Металлические ванны облицованы внутри кислотоупорной футеровкой 2. В сернокислых ваннах футеровка изготовляется из битума, а в солянокислых ваннах — из битума и винипласта. Посредством парового змеевика, расположенного внутри ванны, осуществляется нагрев травильного раствора. Давление пара у вентилей парового змеевика 3 ат.

Рис. 91. Металлическая ванна для травления

Вентиляционные бортовые кожухи предназначены для удаления вредных газов, выделяемых при травлении. Количество вентиляционных кожухов для каждой ванны указано в табл. 15.

Таблица 15. Основные параметры ванн для химического и электрохимического травления

Для химического травления изделий применяют деревянные ванны, покрытые внутри резиной толщиной от 4 до 5 мм, а также ванны, выложенные внутри плитками из кислотоупорного бетона.

Травление поверхностей изделий из цветных металлов и их сплавов осуществляют в алюминиевых или керамиковых ваннах. Ванны регулярно очищают от загрязнений. Спуск отработанного травильного раствора в сточные канализационные трубопроводы без предварительной нейтрализации не допускается. Нейтрализацию остатков растворов осуществляют непосредственно в ванне добавлением гашеной извести, после отстоя жидкость спускают в канализацию, а остатки (шлам) выгребают лопатой и складывают в ящики.

Установки для травления. На предприятиях серийного и крупносерийного производства применяют травильные установки карусельного типа. На рис. 92 показана схема установки для травления поверхности изделий из цветных металлов. Установка имеет ванну 1, противовес 2, рычаги поворота 3, захват 4, корзину 5 и эстакаду 6. Устройство этой установки позволяет при помощи рычагов периодически встряхивать изделия в корзинах во время травления и приводить в движение травильный раствор, что способствует более энергичному протеканию процесса травления. Наибольший вес изделий, помещаемых в одну корзину, 60 кг. Производительность установки 680—700 кг/ч.

Рис. 92. Установка для травления карусельного типа

Ванны для холодного и горячего промывания изделий. Ванны для промывания изделий в проточной холодной воде (рис. 93) отличаются от ванн для травления тем, что не имеют внутренней футеровки и не снабжаются вентиляционными бортовыми кожухами, а для проточной холодной воды — паровыми змеевиками. Объем ванн от 80 до 6300 л. В табл. 16 приведены данные о габаритных размерах ванн, часовом расходе проточной холодной и горячей воды, числе сменяемости воды в ваннах по отношению к метражу ванн при загрузке их до 90%.

Таблица 16 Габаритные размеры и часовой расход воды ванн

| Внутренние габаритные размеры ванн, в мм | Объем ванн, л | Ванны для проточной холодной воды | Ванны для проточной горячей воды | ||||

| длина | ширина | высота | расход воды, л/ч | сменяемость воды в ванне | расход воды, л/ч | сменяемость воды в ванне | |

| 500 | 400 | 500 | 80 | 160 | 2 раза в 1 ч | 80 | 1 раз в 1 ч |

| 600 | 500 | 700 | 180 | 380 | 2 раза в 1 ч | 120 | 1 раз в 1,5 ч |

| 800 | 600 | 700 | 300 | 300 | 1 раз в 1 ч | 150 | 1 раз в 2 ч |

| 1000 | 700 | 700 | 420 | 420 | 1 раз в 1 ч | 215 | 1 раз в 2 ч |

| 1200 | 800 | 800 | 620 | 620 | 1 раз в 1 ч | 310 | 1 раз в 2 ч |

| 1500 | 800 | 800 | 780 | 780 | 1 раз в 1 ч | 390 | 1 раз в 2 ч |

| 1800 | 800 | 800 | 930 | 465 | 1 раз в 2 ч | 310 | 1 раз в 3 ч |

| 2000 | 800 | 800 | 1050 | 525 | 1 раз в 2 ч | 350 | 1 раз в 3 ч |

| 2000 | 800 | 1000 | 1350 | 675 | 1 раз в 2 ч | 450 | 1 раз в 3 ч |

| 1500 | 800 | 1400 | 1500 | 750 | 1 раз в 2 ч | 375 | 1 раз в 4 ч |

| 2500 | 900 | 1200 | 2350 | 785 | 1 раз в 3 ч | 590 | 1 раз в 4 ч |

| 3000 | 900 | 1200 | 2850 | 950 | 1 раз в 3 ч | 715 | 1 раз в 4 ч |

| 4500 | 1000 | 1600 | 6300 | 1580 | 1 раз в 4 ч | 1260 | 1 раз в 5 ч |

| 6000 | 1000 | 1200 | 6300 | 1580 | 1 раз в 5 ч | 1260 | 1 раз в 5 ч |

Корзины и лотки. Для травления мелких деталей применяют сетчатые корзины или лотки (рис. 94) из алюминия, латуни, низкоуглеродистой и нержавеющей стали и других материалов.

Рис. 94. Корзины и лотки для травления

Установка для обезжиривания деталей водными моющими растворами

Водные моющие растворы рекомендуются взамен огнеопасных и вредных органических растворителей (уайт-спирта, бензина, керосина и др.). Преимущества водных моющих растворов — их негорючесть и нетоксичность. Качество очистки моющими водными растворами равноценно очистке органическими растворителями, а в некоторых случаях даже выше.

Установка для обезжиривания деталей водными моющими растворами характеризуется механическим перемешиванием жидкости и ее подогревом и предназначена для обезжиривания деталей судового машиностроения. Все узлы и детали установки, контактирующие с моющими растворами, выполнены из коррозионно-стойких материалов.

Основной элемент установки (рис. 162) — рама 11, представляющая собой цельносварную конструкцию из швеллеров, на которой крепятся все основные части установки. Бак 10 в сборе включает в себя откидную крышку 3, две смотровые крышки 2, трубопровод пара 13, его ограждение 6, поворотный съемный стол 9, решетки 17, пистолет 5, маслосборник 15, термодатчик 18, освещение 4 и вентиляцию 14.

Рис. 162. Установка для обезжиривания деталей водными моющими растворами.

Корпус бака выполнен с двойными стенками, заполненными термоизоляцией. Днище бака спроектировано с уклоном для облегчения слива отработанного раствора и осевших нерастворимых частиц через сливной патрубок с запорным клапаном 8. Наружная обшивка бака является защитным кожухом. Она выполнена сварной из листовой углеродистой стали толщиной 2 мм. Для удобства укладки промываемых деталей в бак на решетки предусмотрена откидная крышка 3 с герметичным уплотнением, выполненная из легкого сплава. В закрытом положении она удерживается специальными замками. В крышке имеются четыре горловины, закрытые лепестками листовой резины, через которые можно выполнять струйную промывку при закрытой смотровой крышке 2. Смотровая самооткидывающаяся крышка 3 с герметическим уплотнением изготовлена из легких сплавов и оргстекла, причем оргстекло занимает 80% всей площади крышки, что создает большое удобство для визуального наблюдения за процессом обезжиривания при закрытой крышке. Это необходимо во избежание разбрызгивания горячего моющего раствора. Открывается крышка под действием торсиона.

По задней вертикальной стенке внутри бака проходит трубопровод пара 13 для подогрева и поддержания необходимой температуры раствора.

Для предотвращения повреждения промываемыми деталями трубопровод пара закрывается ограждением, выполненным из труб с приваренными к ним уголками, служащими одновременно опорами для решеток.

На правой боковой стенке внутри бака прикреплен съемный поворотный стол (рис. 163), состоящий из кронштейна 2 и диска 1. Кронштейн представляет собой сварную конструкцию из труб, легко устанавливаемую в бак. Диск вставляется в кронштейн и может легко поворачиваться вокруг своей оси. Поворотный стол служит для струйной промывки небольших деталей сложной конфигурации с глубокими, выполненными в «упор» отверстиями. На боковой стенке внутри бака имеется устройство, служащее для сбора и удаления после промывки с поверхности моющего раствора плавающего масла и жира.

Смонтированный маслосборник 15 (см. рис. 162) представляет собой козырек, расположенный внутри бака на высоте ожидаемого уровня моющего раствора. Он соединен с коллектором 9, имеющим наклон для слива масла самотеком через запорный клапан.

Рис. 163. Съемный поворотный стол.

Промываемые детали укладываются внутри бака на решетки, расположенные в три яруса. Допускаемая масса укладываемых деталей — до 300 кг.

Наличие специфических деталей сложной конфигурации, имеющих длинные каналы малого диаметра, вызвало необходимость введения в установку двух пистолетов: гидравлического и воздушного, обеспечивающих струйную (под давлением 0,25 МПа) промывку и сушку их теплым воздухом. Нормальное положение клапана пистолета — закрытое. При нажатии на рычаг, связанный с запорным органом — подпружиненным шариком, освобождается проход 0 4 и выполняется необходимая операция.

Для обеспечения заданной температуры раствора 60 °С и во избежание перегрева жидкости, что представляет опасность для обслуживающего персонала, в баке имеется термодатчик 18, выдающий сигнал на электромагнитный запорный клапан, установленный на трубопроводе пара. Необходимая освещенность рабочего места обеспечивается местным освещением, состоящим из двух низковольтных светильников 4 (12 В) в брызгозащитном исполнении, установленных внутри бака установки. Внутри бака сделаны также две горловины для монтажа местной вытяжной вентиляции, необходимой для удаления паров жидкости.

Внедрение моющей установки обеспечивает эффективную механизированную очистку деталей водно-моющими растворами, повышает безопасность труда и культуру производства.

Читайте также: