Оборудование для охлаждения металла

Обновлено: 14.05.2024

Оборудование для термообработки в промышленности используется практически повсеместно. Нагрев материалов является важным этапом для их последующего видоизменения, поэтому к выбору печи следует подходить со всей ответственностью. Печи для термической обработки металла характеризуются не только возможностью достижения высоких температур, но и точностью выставленных настроек. Это позволяет добиваться идеальных условий для преобразования и гарантировать надлежащее качество продукции.

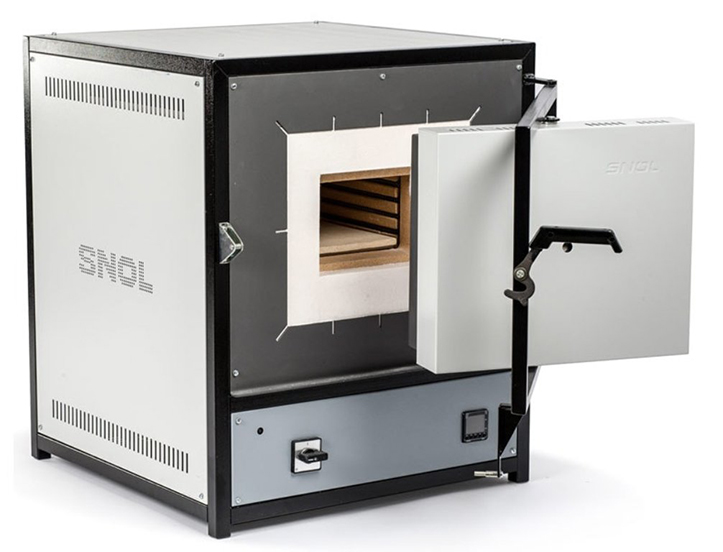

Так выглядит современная модель печи SNOL

Оборудование промышленное для термообработки активно используется для:

- Плавления металлов, их закаливания и получения сплавов.

- Изменение свойств исходного продукта.

- Выращивания и исследования химических кристаллов.

- Стерилизации инструментов.

- Обжига керамических изделий.

- Изготовления украшений.

- Производства форм в литейной промышленности.

- Просушки готовых изделий.

- Кремирования.

В зависимости от производственной необходимости и размера конструкции, в печь она может помещаться вся целиком или же ее отдельная часть

Способы термической обработки материалов

Оборудование для термической обработки стали, чугуна, алюминия и других металлов предназначается для нагревания и последующего охлаждения сырья. Во время этих процессов изменяется его структура и свойства, в то время как химический состав остается первоначальным. Основными видами термического воздействия являются:

- Отжиг. Металлы греются, а затем охлаждаются. Понижение температуры происходит в печи в медленном темпе.

- Закаливание. Обработка происходит при повышении градусов до критической отметки, после чего следует быстрое охлаждение.

- Отпуск. Проводится после закалки, предназначен для уменьшения хрупкости и напряжения в стали, и повышения ее гибкости.

- Нормализация. Процесс, схожий с отжигом. Различие заключается в том, что металлы остужаются на открытом воздухе.

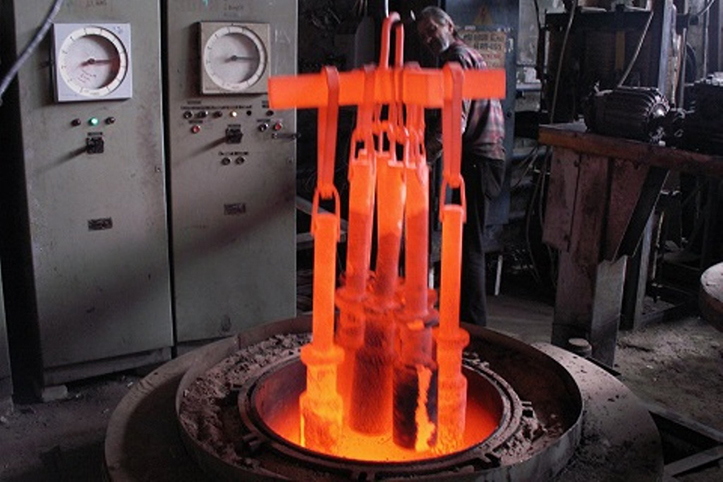

Процесс обработки металлических заготовок в промышленной печи

Разновидности оборудования для термообработки

Так как печи и оборудование для термообработки предназначаются для различных целей, они различаются по:

- Расположению загрузочного отверстия. Горизонтальное, вертикальное, трубчатое, под колпаком, в виде колодца.

- Дополнительным возможностям. Работа в вакууме, газовой среде и т.п.

- Температурным возможностям. Низко-, средне- или высокотемпературные.

Так выполняется загрузка вертикальной печи

В зависимости от используемого топлива, оборудование для термообработки металлов и других материалов можно разделить на такие виды:

Газовые печи

Для того чтобы уменьшить теплопотери, камерные печи для термообработки обладают хорошей изоляцией и изготавливаются из огнеупорных материалов. Поды таких устройств выполняются из чугуна, стали, могут быть также керамическими или кремниевыми.

Благодаря возможности выставления точных настроек, печь может работать в широком температурном диапазоне – от незначительного нагрева до полного расплавления материала

Термическая камерная газовая печь на новом объекте, готовая к работе

Муфельные конструкции

Муфельное оборудование для термообработки, купить которое можно в компании «Лабор», отличается особыми возможностями камеры. Она служит для нескольких целей одновременно:

- Поддерживает нужную температуру.

- Обеспечивает равномерный прогрев.

- Защищает образцы от контактов с продуктами сгорания, воздухом и испарениями.

Материалами для изготовления муфельных печей могут являться керамика, глина, минеральная вата, асбест, кирпич и другие.

Печь SNOL с керамической камерой и сама камера

Электропечи

Электрическое оборудование для термической обработки металлов отличается наибольшим разнообразием моделей и разновидностей. По способу воздействия на материал и преобразованию энергии, они делятся на:

- Индукционные. Тигель таких промышленных печей включает в себя металлические детали. Нагрев происходит посредством выделения энергии при прохождении через них электрического тока. В основном используется для изготовления сплавов.

- Дуговые. Функционируют при постоянном или переменном токе. Металлы обрабатываются в вакуумной или газовой среде. Устройства обязательно комплектуются системой охлаждения. Являются вариантом недорогого оборудования для термообработки, так как потребляют небольшое количество электроэнергии.

- Инфракрасные. Источник тепла в таких приборах выделяет ИК-излучение, способствующее быстрому и равномерному нагреву деталей.

Новенькая электрическая печь с камерой из термоволокна

Конструкция оборудования для термической обработки

Несмотря на различия в способах работы оборудования для термической обработки, все они имеют схожее устройство, которое включает в себя:

- Отверстие для загрузки. Для закладки сырья может использоваться ковш, конвейер, лебедка и т.д.

- Разгрузочный блок. Представляет собой камеру, где готовая продукция дозируется.

- Дымовыводящие пути. Последние модели приборов снабжены автоматическими дымоходами, располагающимися на задней стороне печей.

- Камеру. Основной конструктивный элемент, в который закладывается исходный материал.

Так как ассортимент аппаратов для обработки металлов, керамики, фарфора и пр. постоянно обновляется, для правильного выбора подходящего устройства обращайтесь к специалистам компании «Лабор»! Мы непременно поможем вам выбрать оптимальное оборудование для поставленных целей.

Закалка металла: способы, технология

Закалка металла выполняется с целью придания готовому изделию необходимой твердости. Степень твердости, в свою очередь, диктуется тем, как и где будет применяться изделие, будь то кухонный нож или резец для токарного станка. Неотъемлемым этапом закалки является отпуск, позволяющий вернуть заготовке необходимую прочность.

Закалка металла может производиться в промышленных и домашних условиях различными способами. Закаливать можно даже цветные металлы, правда, дома это сделать будет намного сложнее. О том, как и для чего производится закалка металла, вы узнаете из нашего материала.

Зачем нужна закалка металла

В древности мастера, которые занимались кузнечным делом, знали, для чего необходимо закаливать сталь. Если правильно подобрать температурный режим, удастся улучшить эксплуатационные параметры материала, поскольку его структура изменится.

Процесс закалки представляет собой термическую обработку стали, ее проводят, чтобы изменить механические параметры металла. Во время этого процесса перестраивается атомная решетка под воздействием повышенной температуры и последующего резкого охлаждения.

С помощью термической закалки металла можно улучшить эксплуатационные качества бюджетных сталей. Такой подход позволяет снизить себестоимость производимых товаров, увеличив прибыль компании.

Закалка металлов и сплавов необходима для того, чтобы:

- сделать поверхностный слой более твердым;

- повысить прочность металла;

- снизить пластичность до нужного значения, в результате чего сопротивление на изгиб повысится;

- уменьшить вес изделий, которые будут прочными и твердыми.

Технология закалки металла с последующим отпуском может отличаться. Выделяют несколько параметров процесса нагрева:

- Температура нагрева.

- Время, необходимое для нагрева.

- Время выдержки металла в определенном температурном режиме.

- Скорость, с которой металл охлаждается.

Перечисленные выше показатели влияют на изменение параметров металла при закалке. Однако наибольшее воздействие оказывает именно температура нагрева, поскольку от нее зависит процесс перестройки атомной решетки.

Так, время выдержки во время закалки металла нужно выбирать с учетом того, насколько прочным и твердым должна быть деталь, например зубчатое колесо, чтобы обеспечить максимально долгую эксплуатацию в условиях повышенного износа.

Что касается того, какие стали будут проходить процедуру закалки, необходимо брать в расчет зависимость температуры нагрева от процентного содержания углерода и примесей в металле.

Единицы закалки стали представлены максимально высокой температурой и временем выдержки.

Правильная закалка металла с улучшением его эксплуатационных характеристик возможна только при учете следующих нюансов:

- Закаленный металл становится прочнее. Но твердая сталь более хрупкая.

- На поверхности появляется слой окалины, поскольку здесь потеря углерода и примесей больше, чем в середине. Толщину окалины нужно учитывать, когда вы будете рассчитывать припуск, допустимые габариты изделий из закаленного металла.

Процесс закалки металла должен осуществляться с учетом скорости охлаждения. Если нарушить технологию, случится переход перестроенной атомной решетки в промежуточное состояние. В результате эксплуатационные свойства стали ухудшатся.

Например, если охлаждение происходит слишком быстро, металл трескается, на нем появляются дефекты, в результате такая заготовка не подходит для дальнейшего использования.

Виды сталей, подлежащих закалке

Проводить закалку и отпуск металла можно не на всех марках сталей. Дело в том, что марки, где содержится менее 0,4 % углерода не меняют свою твердость после проведения данной процедуры. Проводить их закалку нецелесообразно. Технология закалки подходит для инструментальных сталей.

Далее приведена таблица закалки и отпуска металла для разных марок инструментальных сталей:

Марка стали

Температура закалки стали

Среда охлаждения после закалочного нагрева

Температура отпуска

Среда охлаждения после отпуска

Способы закалки металла

Температура закалки металла и скорость охлаждения – главные характеристики, которые нужно учитывать. На выбор этих характеристик влияет марка стали, содержание в ней углерода и легирующих веществ.

Закалка металла в одной среде

Во время закаливания металла от среды зависит скорость охлаждения. Максимально твердая сталь получается, если окунать его в воду. По такой технологии закаливают среднеуглеродистые низколегированные, а также нержавеющие стали.

Когда в металле содержится более 0,5 % углерода и легирующих веществ, заготовка пойдет трещинами после охлаждения в водной среде. На металле появятся дефекты, он может разрушиться.

Повысить твердость высоколегированных сталей удастся, охлаждая их в воздушной среде.

Если закаливание металла происходит на воде, ее нужно подогреть до 40–60 градусов Цельсия. Холодная вода отскочит от горячей поверхности, образуется паровая рубашка. В результате охлаждение будет происходить медленнее.

Ступенчатое закаливание стали

Время закалки металла со сложным составом увеличивается, поскольку процедура осуществляется в несколько этапов. Чтобы ускорить охлаждение заготовок больших размеров из высоколегированных сталей, необходимо окунать их в воду на несколько минут. Затем закаливание следует продолжить в масле.

В воде поверхность заготовки мгновенно охлаждается. Затем металл опускают в масло, где деталь остывает до критической температуры структурных преобразований 300–320 градусов Цельсия.

Нельзя закаливать крупные заготовки только в масле, поскольку в этом случае температура изнутри будет замедлять остывание, а значит, металл получится недостаточно твердым.

Изотермическое закаливание стали

Если имеется необходимое оборудование для закалки металла, выполнить эту процедуру получится, даже если сталь высокоуглеродистая. Однако этот процесс будет протекать сложно, в частности, когда изделия из инструментальной стали, к примеру топоры, пружины, зубила.

Из-за быстрого охлаждения в стали образуется напряжение. Высокотемпературный отпуск уменьшает твердость детали.

Последовательность закалки металла следующая:

- Проводят нормализацию, чтобы улучшить структуру.

- Нагревают металл до необходимой температуры.

- Сталь опускают в емкость с селитрой, которая нагрета до 300–350 градусов Цельсия. В такой ванне заготовку выдерживают некоторое время.

По завершении данной процедуры нет необходимости в отпуске металла. При медленном остывании получается снять напряжение.

Светлое закаливание стали

Технический термин «светлая закалка» не применяется. При закаливании легированных сталей, в том числе их нагрев, в вакуумной среде, в инертных газах потемнение металла не происходит.

Закаливание в среде защитных газов – достаточно затратное мероприятие, необходимо использовать специальное оборудование отдельно для каждого типа деталей. Светлая закалка подходит лишь при массовом производстве продукции одного типа.

Заготовку нагревают в вертикальной печи, затем она проходит через индуктор, далее ее опускают в соляную либо селитровую ванну. Важно, чтобы оборудование было герметично. По завершении каждого цикла из него откачивают воздух.

Закаливание с самоотпуском

Если охлаждение происходит быстро, внутри заготовки сохраняется тепло. Оно постепенно выходит и отпускает металл, напряжение снимается.

Проводить данную процедуру должны опытные профессионалы, разбирающиеся в том, как сильно можно уменьшить время пребывания заготовки в охлаждающей жидкости.

Если вы осуществляете закалку металла в домашних условиях, самоотпуск делают, когда необходимо обработать крепежные элементы и небольшие детали, чтобы придать им большую твердость. Следует расположить их на теплоизолирующем материале, а затем укрыть асбестом.

Закалка стали с полиморфным превращением

Если сталь углеродистая, когда повышается температура выше установленной границы, начинаются фазовые превращения, которые изменяют кристаллическую решетку.

Когда температура достигает максимальной отметки (зависит от процентного содержания углерода), начинается распад карбида железа, образуется раствор углерода в железе, он носит название «аустенит».

Если остывание происходит медленно, начинается распад аустенита. В результате кристаллическая решетка возвращается в первоначальное состояние.

Когда охлаждение углеродистых сталей происходит слишком быстро, в зависимости от режима закаливания, в заготовках образуются различные фазовые состояния. Максимальной прочностью из них обладает мартенсит.

Чтобы получить мартенситную структуру, доэвтектоидные стали (до 0,8 % C) нужно нагреть до температуры выше точки Ас3 на 30-50 °C, для заэвтектоидных – на 30-50 °С выше Ас1.

Такой вид закалки металла подходит для инструмента для резки металла, а также чтобы сделать трущиеся в процессе эксплуатации детали более прочными, к примеру шестерни, валы, обоймы, втулки.

Если осуществляется нагрев до низких температур, в структуре доэвтектоидных сталей месте с мартенситом происходит сохранение мягкого феррита. Он делает сталь мягче, ухудшает эксплуатационные параметры после отпуска.

Данный вид закаливания считается неполным, детали получатся бракованные. Однако эта технология подходит для тех ситуаций, когда необходимо исключить образование трещин.

Закалка стали без полиморфного превращения

Закалка металла без полиморфного превращения подходит для цветных металлов и сплавов, которые имеют ограниченную растворимость вторичных фаз при стандартных температурах. В них при повышенном температурном режиме выше линии солидуса (линия, ниже которой находится твердая фаза) происходит полное растворение вторичных фаз.

Если охлаждение осуществляется резко, не происходит выделение вторичных фаз. Дело в том, что для протекания этой операции нужно некоторое время.

По завершении термической обработки цветной сплав будет термодинамически неустойчивым. С течением времени начнется его распад с выделением вторичной фазы.

Данный процесс распада, который осуществляется в естественных условиях, носит название естественного старения либо искусственного старения (при нагреве).

В результате получается равновесная структура. В зависимости от режима процесса меняются параметры металла.

Закаливание цветных металлов зачастую не делает их более прочными в отличие от углеродистых сталей. Медные сплавы после термической обработки получают нужную пластичность.

Для подобных металлов применяют отпуск, такая технология позволяет снять напряжение после литья, прокатки, штамповки, ковки или прессования.

Закалка цветных металлов

Специфика закаливания алюминия

Достаточно редко требуется самостоятельная закалка алюминиевых изделий. Дело в том, что продукция из литейных и деформируемых сплавов уже прошла необходимую термическую обработку, во время использования изделия остаются твердыми и жесткими.

В каких случаях может потребоваться в домашних условиях закалить алюминий? К примеру, если вы сварили детали из алюминиевых сплавов и изделие потеряло жесткость в области прилегания к сварному шву.

Однако самостоятельно провести данную процедуру проблематично. Необходимо знать тип сплава, выдержать термические параметры с высокой точностью ±5 °C.

Охлаждение также нужно выполнить правильно, для этого необходимо иметь опыт проведения подобных работ. Если нарушить технологию, деталь поведет.

В случае необходимости, когда вам нужно применить данный вид термической обработки самостоятельно, прежде всего потребуется специальная печь для закалки металла с высокоточным регулятором. Кроме того, необходимо понимать, что вы будете вынуждены проводить закалку по очереди для каждого образца, чтобы подобрать подходящие параметры термической обработки.

Специфика закаливания меди

Термическая обработка меди и стали в корне отличается. Если нагреть медь до красного каления, когда температура превышает 600 градусов Цельсия, а затем быстро охладить в водной среде, произойдет ее отпускание. В результате заготовка станет мягкой.

Выполнить процедуру закаливания меди самостоятельно труднее, чем отпустить. Придется нагреть ее до 400 градусов Цельсия, чтобы не произошло красное каление. Когда заготовка будет нагрета до требуемой температуры, металл нужно остудить в воздухе. Только тогда деталь станет твердой, как после нагартовки.

В случае, когда у вас есть термопечь для закалки металла и вы планируете закалить медные заготовки дома, необходимо приобрести пирометр, чтобы вы могли отслеживать температуру нагрева.

Отпуск и старение металла после закалки

Процедуру закаливания стали проводят для того, чтобы сделать ее более твердой. Однако хрупкость заготовки также увеличивается. Из-за этой особенности следует осуществлять отпуск металла, когда происходит небольшое снижение прочности и твердости заготовки, при этом материал обретает нужную пластичность. Отпуск выполняют при более низкой температуре, при этом охлаждение происходит медленно.

Закаливать металл можно, не меняя его структуру, то есть без полиморфного превращения. Тогда заготовка не станет хрупкой. Однако деталь не обретет нужную твердость. Чтобы сделать металл твердым, необходимо осуществить термическую обработку. Этот процесс называется «старение». Во время этой процедуры распадается пересыщенный твердый раствор, заготовка становится более твердой и прочной.

Отпуск металла является одним из видов термической обработки, подходящей для заготовок, которые были закалены до критической точки, и произошло полиморфное изменение кристаллической решетки.

Во время отпуска заготовка выдерживается в течение некоторого времени в нагретом состоянии, затем ее постепенно охлаждают на воздухе.

Отпуск необходим, чтобы устранить внутреннее напряжение, снизить хрупкость заготовки, сделав ее более пластичной.

Старение позволяет достичь требуемой твердости металла. Старение подразделяется на несколько видов:

- Естественное, в этом случае прочность металла после закалки увеличивается самостоятельно, снижается пластичность. Естественное старение происходит тогда, когда металл выдерживают в естественной среде.

- Термическое старение. В этом случае заготовка становится более твердой за счет того, что ее выдерживают при высокой температуре. Однако при проведении такой обработки может случиться перестаривание. Тогда твердость, прочность и текучесть металла достигают своего максимума и постепенно снижаются.

- Деформационное старение. Для его осуществления проводят пластическую деформацию металла после его закалки. Структура заготовки – пересыщенный твердый раствор.

Проверка качества закалки стали в домашних условиях

Как понять, что у вас получилось самостоятельно провести закалку детали и она стала достаточно твердой? Существует несколько методик, первая из них традиционная. Для этого нужно поцарапать металл неалмазным надфилем, его твердость составляет 55÷60 HRC.

Заметили, что на металле образовались борозды? Это указывает на то, что закалить сталь и сделать ее тверже не получилось. Когда надфиль скользит по металлу, значит, закалка прошла успешно.

Следующая технология проверки закаливания металла в домашних условиях заключается в том, что вы царапаете закаленной сталью по стеклянной бутылке. Также самостоятельно у вас получится проверить не только твердость стали, но и структуру металла. Потребуется закалить несколько образцов одинакового металла в разных режимах. После этого можно осмотреть заготовки, чтобы сравнить структуру и размер зерна.

Закалка металла используется в течение многих столетий, чтобы улучшить эксплуатационные характеристики стали.

Термическая обработка, при которой металл нагревается, а затем охлаждается в определенной среде, позволяет сделать сталь твердой и прочной. Необходимо выбирать температурный режим в зависимости от состава сплава, а также механических параметров, которые необходимо достичь.

Если неправильно выбрать режим закаливания стали, металла станет хрупким либо его верхний слой получится слишком мягким. Важно разбираться в различных способах и технологии закалки стали, чтобы не совершить ошибку и не испортить заготовку.

3 способа самостоятельной закалки металла

Расскажем о трех способах закалки металла в домашних условиях, охлаждении и контроле качества. Как правильно провести закалку стали в масле и на открытом огне. Какое масло выбрать. Особенности закалки алюминия и меди.

Как можно закалить металл в домашних условиях, наверное, знает каждый мастер, работающий со слесарным или столярным инструментом. Считается, что для этого достаточно разогреть изделие докрасна, а затем охладить его в емкости с водой

Однако в домашней мастерской этим способом можно получить только твердый и хрупкий металл, который вполне подходит для стамесок и ножей, но непригоден для молотков, кернеров или зубил. Режимы термообработки зависят от марки стали и требуемых параметров изделия после закалки, а к ним относятся не только твердость, но и прочность, износостойкость, пластичность и вязкость.

В домашних мастерских, как правило, отсутствуют измерительные приборы, с помощью которых можно узнать температуру детали. Поэтому для того, чтобы закалить деталь, границы нагрева и отпуска приходится распознавать по цвету металла или его побежалости.

Кроме того, перед тем как закалить какое-либо изделие, мастер должен определить (хотя бы приблизительно) марку стали или сплава, из которого оно изготовлено.

Со временем накапливаются и знания, и навыки, но начинающему термисту даже для того, чтобы в домашних условиях успешно закалить сверло, резец или какой-нибудь крепеж, сначала придется пополнить свой теоретический багаж, пообщаться с опытными специалистами и сделать несколько пробных закалок.

Способы бытовой закалки металла

Чтобы закалить изделие из металла в домашних условиях, в первую очередь следует определиться со способом его разогрева до необходимой температуры, а также подобрать емкости для охлаждающих жидкостей.

Кроме того, необходимо выбрать домашнее помещение или место во дворе, где можно заниматься закалкой с соблюдением всех требований техники безопасности. Для нагревания можно использовать источники с открытым пламенем. Но таким способом удастся разогреть и закалить только небольшие по объему детали.

К тому же открытое пламя вызывает окисление и обезуглероживание, которые негативно влияют на поверхностный слой металла. Температуру нагрева домашние мастера, как правило, определяют по цвету нагретой заготовки.

На рисунке ниже приведена цветовая таблица, без которой невозможно правильно закалить изделие из углеродистой стали. Для легированных сталей температурный диапазон обычно сдвинут в сторону увеличения на 20÷50 °C.

Для того чтобы закалить изделие из стали с полным и равномерным прогревом, лучше всего воспользоваться такими источниками тепла, как кузнечные горны и закрытые печи. Это оборудование несложно изготовить самому в домашней мастерской, а эксплуатировать его можно как в помещении, так и на открытом воздухе.

Для наддува в кузнечном горне обычно используют промышленный фен, а в качестве топлива подойдет древесный уголь, который продается в любом супермаркете. Небольшую закрытую печь легко изготовить из пары десятков шамотных кирпичей. При этом в зависимости от метода закалки металла в ней можно не только закалить, но и провести отпуск с прогревом всего объема изделия.

Проще всего с емкостями для охлаждения и зажимным инструментом. Для закалочной жидкости подойдет любой негорючий сосуд достаточного размера, а удерживать и перемещать деталь можно щипцами или крючьями с ручками подходящей длины. На видео ниже показано, как в домашних условиях можно закалить топор с использованием самодельного горна и двух емкостей с разными охлаждающими средами.

Закалка на открытом огне

Самый простой способ закалить небольшую деталь в домашних условиях — это нагреть ее на открытом пламени до нужной температуры, руководствуясь при этом цветовыми таблицами.

В качестве источника нагрева в таких случаях можно использовать газовую горелку, паяльную лампу или даже конфорку домашней газовой плиты. Главный недостаток такой закалки — это сложность равномерного прогрева изделия по всему объему, т. к. пламя создает высокую температуру на узком, ограниченном участке.

Этот способ подойдет, когда необходимо закалить торец удлиненного изделия, например режущую часть сверла или лезвие стамески, или же небольшую деталь размером в несколько сантиметров.

Еще одна проблема, с которой может столкнуться домашний мастер, решивший закалить углеродистую сталь открытым пламенем, — это сильное окисление и выгорание углерода в поверхностном слое железа, которые приводят к деградации его структуры.

Распространенные среды для самостоятельного каления

Для закалки сталей в домашних условиях обычно используют следующие охлаждающие среды: воздух, воду и водные растворы, минеральное масло. В качестве водных растворов обычно используют 10-15%-й хлористого натрия (поваренной соли), а минеральное масло в домашних мастерских — это чаще всего обычная моторная отработка.

Чтобы закалить отдельные части изделия с разной твердостью, используют закалку с последовательным охлаждением в двух средах. Каждая из этих закалочных сред характеризуется своей скоростью охлаждения, от которой напрямую зависит структура обрабатываемого металла.

К примеру, воздух охлаждает сталь со скоростью 5÷10 °C в секунду, масло — 140÷150 °C, а вода (в зависимости от температуры) — 700÷1400 °C.

Чтобы правильно и без проблем закалить свое изделие, необходимо знать марку металла, из которого оно изготовлено, т. к. от этого зависит как температура нагрева, так и способ охлаждения. Народные умельцы для своих изделий в качестве исходных материалов чаще всего используют б/у изделия из быстрорежущих и инструментальных сталей, которые можно закалить в домашней мастерской.

Ниже в таблице приведены рекомендуемые температурные режимы и среды охлаждения для различных сталей.

Закалка металла в масле

Масло довольно плохо проводит тепло, что способствует более медленному формированию структурных элементов стали. Поэтому, если ее закалить в масляной среде, она наравне с твердостью приобретет прочность и упругость.

На производстве для закалки обычно используют индустриальное масло И-20 или современные закалочные масла типа «Термойл», «Термо» или «Волтекс». В домашних мастерских народные умельцы пользуются тем, что имеется в наличии. Чаще всего это новое или отработанное моторное масло.

Чтобы безопасно закалить деталь в таком масле в домашних условиях, нужно помнить, что у него по сравнению с промышленными закалочными жидкостями гораздо более низкая температура вспышки, и при погружении в него раскаленного металла оно на короткий срок загорается с выделением едкого дыма.

Поэтому закалочная емкость, применяемая в домашней мастерской, должна иметь минимальную открытую поверхность и использоваться только на открытом воздухе или в проветриваемом помещении. Помимо обычных ведер и жестяных банок, одна из самых распространенных конструкций такой емкости, которой пользуются домашние мастера — это удлиненный отрезок трубы подходящего диаметра с приваренным днищем.

Изготовление камеры для закаливания металла

Основным материалом для изготовления корпусов домашних печей для закалки стали являются твердые огнеупоры в виде блоков различных размеров и шамотная глина.

В такой печи достигается температура свыше 1200 °C, поэтому в ней можно закалить изделия не только из углеродистой или инструментальной, но и из высоколегированной стали. При изготовлении домашних печей из шамотной глины сначала делают картонный каркас по форме и размеру рабочей камеры, который затем покрывают слоем шамота.

Поверх его наматывают нагревательную спираль, а затем накладывают основной теплоизолирующий слой. При такой конструкции область нагрева изолирована от нагревательного элемента, что важно, когда необходимо закалить сталь, чувствительную к окислам и выгоранию углерода.

Самой же распространенной конструкцией домашних закалочных печей являются установки, тепловые корпуса которых выполнены из шамотного кирпича или аналогичных ему огнеупоров. Рабочая температура у таких материалов более 1400 °C, поэтому в подобных печах можно закалить практически любой вид стали и многие тугоплавкие сплавы.

Конструктивно такая домашняя печь похожа на обычную печь на дровах, только имеет гораздо меньшие размеры. Нагрев металла в ней осуществляется с помощью электрической спирали, уложенной в пазы по периметру внутреннего пространства.

Если необходимо качественно закалить сталь, ее необходимо нагреть до точно заданной температуры, поэтому большинство таких домашних самоделок оснащено терморегуляторами (их свободно можно приобрести на «Алиэкспресс»).

На видео ниже показано устройство такой домашней печи с торцевой загрузкой и терморегулятором, который позволяет закалить сталь с точным соблюдением температурных режимов. Ее тепловой корпус изготовлен из муллитокремнеземистых огнеупорных плит ШПТ-450.

Подробное описание конструкции и рекомендации по созданию печи с верхней загрузкой, в которой можно закалить изделия длиной до 54 см, можно посмотреть в следующем видео. Здесь тепловой корпус печи изготовлен из шамотного кирпича (типа ШБ) и также используется терморегулятор. Кроме верхней загрузки, особенностью этого устройства является спираль из кантала, который служит во много раз дольше традиционного нихрома и фехраля.

Как самостоятельно провести отпуск

Отпуск стали проводят для снижения ее хрупкости и повышения пластичности, что происходит во время ее нагрева до невысокой (по сравнению с закалкой) температуры с последующим медленным охлаждением.

Для большинства сталей (углеродистых и низколегированных), которые можно закалить в домашней мастерской, отпуск проводится при температурах в интервале от 150 до 250 °C (см. таблицу выше). В отличие от закалки такой нагрев не требует специального оборудования, поэтому многие домашние мастера используют для этих целей духовки бытовых плит с терморегуляторами.

Определить температуру нагрева при отпуске можно по цвету побежалости — разноцветной оксидной пленки, возникающей на поверхности стали при нагреве (см. рис. ниже). Если закалить сталь «на мартенсит», т. е. с быстрым охлаждением в воде, то получится очень твердая, но хрупкая структура. Поэтому отпуск является обязательной процедурой при термической обработке режущего инструмента.

Проверка качества закалки

Для того чтобы определить, удалось ли закалить изделие из стали до нужной твердости, у домашнего мастера не так уж и много способов. Традиционный — это попробовать поцарапать металл надфилем (не алмазным), который обычно имеет твердость 55÷60 HRC.

Если на поверхности остаются бороздки, то это значит, что закалить сталь до нужного значения не получилось и ее твердость ниже этой величины. Если же надфиль скользит по поверхности закаленного металла, то его твердость в норме.

Еще один способ проверки качества домашней закалки — это царапание закаленной сталью поверхности бутылочного стекла (см. фото ниже). Кроме твердости, в домашних условиях при наличии определенных навыков можно проверить и структуру металла. Для этого необходимо закалить несколько образцов одинаковой стали в разных режимах, а затем на глаз сравнить структуру и размер зерна.

Особенности закалки алюминия

Необходимость закалить какое-либо изделие из алюминия в домашних условиях возникает достаточно редко, т. к. вся готовая продукция из литейных и деформируемых сплавов обычно проходят требуемую термообработку и в процессе эксплуатации практически не теряет своей твердости и жесткости.

Такая потребность у домашнего мастера может возникнуть после сварки между собой деталей из алюминиевых сплавов, т. к. в этом случае они очень часто теряют жесткость в области, прилегающей к сварному шву. Но в домашних условиях закалить алюминий очень сложно, т. к. для этого нужно точно знать тип сплава и выдерживать термические параметры с точностью как минимум ±5 °C.

Охлаждение тоже требует определенных навыков, т. к. при неточном соблюдении технологии изделие может повести. Если же все-таки хочется освоить этот вид термообработки для использования в домашних условиях, то в первую очередь необходимо обзавестись печью с точным терморегулятором, а также быть готовым к тому, что каждый раз придется закаливать поочередно несколько образцов для подбора нужных параметров термического процесса.

Особенности закалки меди

Технологии термообработки стали и меди имеют принципиальные отличия. Нагрев меди до красного каления (свыше 600 °C) и быстрое охлаждение в воде приводит к ее отпусканию (т. е. она становится мягкой).

Закалить медь в домашних условиях сложнее, чем отпустить, т. к. для этого ее нужно нагреть всего до 400 °C, при которых она не имеет свечения. После нагрева до указанной температуры медное изделие медленно остужается на воздухе, после чего оно приобретает твердость, как после нагартовки.

Если все-таки есть насущная потребность закалить какое-то количество медных деталей в условиях домашней мастерской, придется обзавестись пирометром для контроля температуры нагрева.

Мы описали два способа проверки качества закалки в домашних условиях. А какие знаете вы? Поделитесь, пожалуйста, информацией в комментариях к этой статье.

Оборудование для термообработки – основные виды печей

Читайте также: