Оборудование для определения механических свойств металлов

Обновлено: 29.04.2024

Механические свойства характеризуют сопротивление металла деформации и разрушению под действием механических сил (нагрузки).

К основным механическим свойствам относят:

- прочность

- пластичность

- ударную вязкость

- твердость

Прочность – это способность металла не разрушаться под действием механических сил (нагрузки).

Пластичность – это способность металла изменять форму (деформироваться) под действием механических сил (нагрузки) без разрушения.

Ударная вязкость определяет способность металла противостоять ударным (динамическим) механическим силам (ударным нагрузкам).

Твердость – это способность металла сопротивляться проникновению в него других более твердых материалов.

Виды и условия механических испытаний металлов

Для определения механических свойств выполняют следующие виды испытаний:

- испытания на растяжение;

- испытания на статический изгиб;

- испытания на ударный изгиб;

- измерение твердости.

К условиям испытаний образцов относятся: температура, вид и характер приложения нагрузки к образцам.

Температура проведения испытаний:

- нормальная (+20°С);

- низкая (ниже +20°С, температура 0. -60°С);

- высокая (выше+20°С, температура +100. +1200°С).

Вид нагрузок:

| растяжение | |

| сжатие | |

| изгиб | |

| кручение | |

| срез |  |

Характер приложения нагрузки:

- нагрузка возрастает медленно и плавно или остаётся постоянной - статические испытания;

- нагрузка прилагается с большими скоростями; нагрузка ударная - динамические испытания;

- нагрузка многократная повторно-переменная; нагрузка изменяется по величине или по величине и направлению (растяжение и сжатие) - испытания на выносливость.

Образцы для механических испытаний

Механические испытания выполняют на стандартных образцах. Форма и размеры образцов устанавливаются в зависимости от вида испытаний.

Для механических испытаний на растяжение используют стандартные цилиндрические (круглого сечения) и плоские (прямоугольного сечения) образцы. Для цилиндрических образцов в качестве основных приняты образцы диаметром dо=10 мм короткий lо=5×do = 50 мм и длинный lо=10×do = 100 мм.

Короткий круглый образец

Длинный круглый образец

Плоские образцы имеют толщину равную толщине листа, а ширина устанавливается равной 10, 15, 20 или 30 мм.

Плоский образец без головок для захватов разрывной машины

Плоский образец с головками

Механические свойства, определяемые при статических испытаниях

Статическими называют испытания, при которых прилагаемая нагрузка к образцу возрастает медленно и плавно.

При статических испытаниях на растяжение определяются следующие основные механические характеристики металла:

- предел текучести (σ т);

- предел прочности или временное сопротивление (σ в);

- относительное удлинение (δ);

- относительное сужение (ψ).

Предел текучести – это напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки.

Предел прочности – это напряжение при максимальной нагрузке, предшествующей разрушению образца.

Относительное удлинение – это отношение приращения длины образца после разрушения к его начальной длине до испытания.

Относительное сужение – это отношение уменьшения площади поперечного сечения образца после разрушения к его начальной площади до испытания.

При испытании на статическое растяжение железо и другие пластические металлы имеют площадку текучести, когда образец удлиняется при постоянной нагрузке Рm.

При максимальной нагрузке Рmax в одном участке образца появляется сужение поперечного сечения, так называемая “шейка”. В шейке начинается разрушение образца. Так как сечение образца уменьшается, то разрушение образца происходит при нагрузке меньше максимальной. В процессе испытания приборы рисуют диаграмму растяжения, по которой определяют нагрузки. После испытания разрушенные образцы складывают вместе и измеряют конечную длину и диаметр шейки. По этим данным рассчитывают прочность и пластичность.

Механические испытания на ударный изгиб

Динамическими называют испытания, при которых скорость деформирования значительно выше, чем при статических испытаниях.

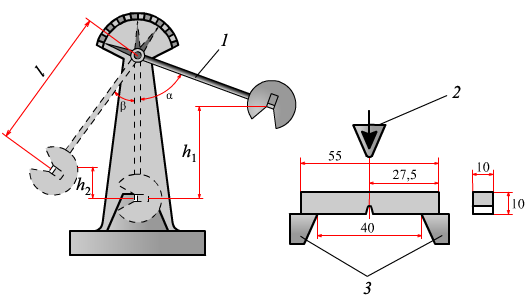

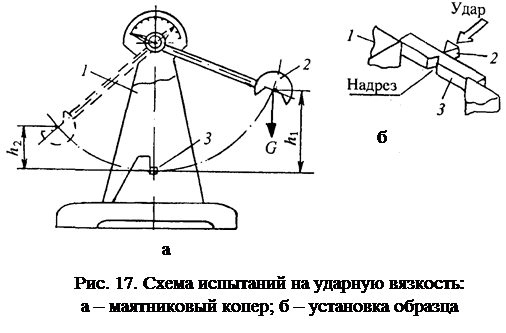

Динамические испытания на ударный изгиб выявляют склонность металла к хрупкому разрушению. Метод основан на разрушении образца с надрезом (концентратором напряжений) одним ударом маятникового копра.

Стандарт предусматривает образцы с надрезами трех видов:

образец U – образный с радиусом R = 1 мм (метод KCU);

образец V – образный с радиусом R = 0.25 мм (метод KCV);

образец I – образный с усталостной трещиной (метод КСТ).

Под ударной вязкостью понимают работу удара, отнесенную к начальной площади поперечного сечения образца в месте концентратора.

После испытания по шкале маятникового копра определяют работу удара, которую затрачивают на разрушение образца. Площадь сечения образца определяют до разрушения.

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ

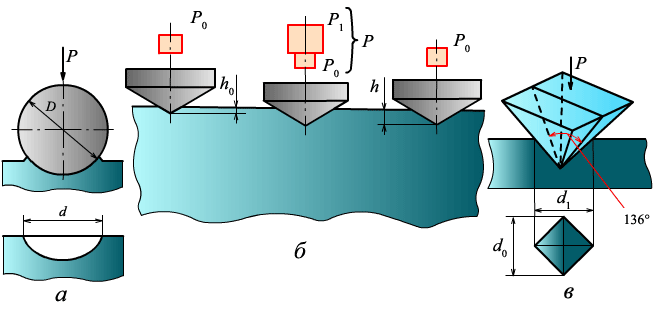

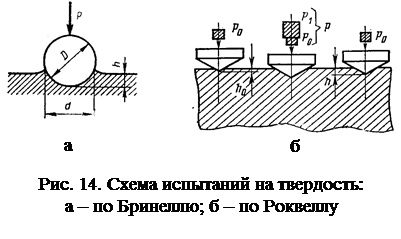

Твердостью называется свойство металла оказывать сопротивление пластической деформации в поверхностном слое при вдавливании шарика, конуса или пирамиды. Измерение твердости отличается простотой и быстротой осуществления и выполняется без разрушения изделия. Широкое применение нашли три метода определения твердости:

- твердость по Бринеллю (единица твердости обозначается HB);

- твердость по Роквеллу (единица твердости обозначается HR);

- твердость по Виккерсу (единица твердости обозначается HV).

Определение твердости по Бринеллю заключается во вдавливании стального шарика диаметром D = 10 мм в образец (изделие) под действием нагрузки и в измерении диаметра отпечатка d после снятия нагрузки.

Твердость по Бринеллю обозначают цифрами и буквами НВ, например, 180 НВ. Чем меньше диаметр отпечатка, тем выше твердость. Чем выше твердость, тем больше прочность металла и меньше пластичность. Чем мягче металл, тем меньше устанавливают нагрузку на приборе. Так при определении твердости стали и чугуна нагрузку принимают 3000 Н, никеля, меди и алюминия – 1000 Н, свинца и олова – 250 Н.

Определение твердости по Роквеллу заключается во вдавливании наконечника с алмазным конусом (шкалы А и С) или стального шарика диаметром 1.6 мм (шкала В) в испытуемый образец (изделие) под действием последовательно прилагаемых предварительной (Ро )и основной (Р) нагрузок и в измерении глубины внедрения наконечника (h). Твердость по Роквеллу обозначается цифрами и буквами HR с указание шкалы. Например, 60 HRC (твердость 60 по шкале С).

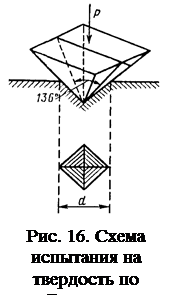

Определение твердости по Виккерсу заключается во вдавливании алмазного наконечника, имеющего форму правильной четырехгранной пирамиды, в образец (изделие) под действием нагрузки и в измерении диагонали отпечатка d, оставшегося после снятия нагрузки. Метод используется для определения твердости деталей малой толщины и тонких поверхностных слоёв с высокой твердостью. Твердость по Виккерсу обозначается цифрами и буквами HV, например, 200 HV.

Испытания на статический изгиб

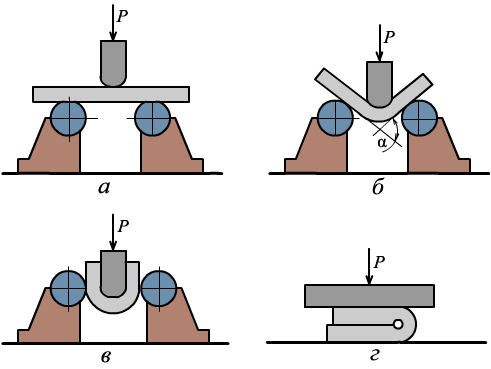

Технологические испытания на статический изгиб служит для определения способности металла воспринимать заданный по форме и размерам загиб. Аналогичные испытания проводят и на сварных соединениях.

Испытанию на загиб подвергают образцы из листового и фасонного (пруток, квадрат, уголок, швеллер и др.) металла. Для листового металла ширина образца (b) принимается равной двойной толщине(2•t), но не менее 10 мм. Радиус оправки указывается в технических условиях.

Различают три вида изгиба:

- загиб до определенного угла;

- загиб вокруг оправки до параллельности сторон;

- загиб вплотную до соприкосновения сторон (сплющивание).

Отсутствие в образце трещин, надрывов, расслоений или излома является признаком того, что образец выдержал испытание.

ИСПЫТАТЕЛЬНЫЕ МАШИНЫ И ПРИБОРЫ ДЛЯ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ

В зависимости от технического состояния машин и приборов базовые цены настоящего раздела установлены по трем группам сложности ремонта:

I группа сложности:

- устранение неисправностей заменой отдельных быстроизнашивающихся деталей, выполнение регулировочных работ.

II группа сложности:

- восстановление эксплуатационных характеристик машин и приборов ремонтом или заменой изношенных или поврежденных составных частей, проверка технического состояния остальных составных частей, устранение обнаруженных неисправностей, выполнение регулировочных работ.

III группа сложности:

- разборка, очистка, дефектация машин или приборов. Проверка, замена или ремонт составных частей, сборка машин или приборов и их комплексная проверка, регулировка и испытания.

Тип машины (прибора)

Базовая цена в руб. за штуку по группам сложности

Примечания:

1. При выполнении работ только по наладке и юстировке машин и приборов расчеты с заказчиком необходимо производить по базовым ценам позиций 0801010101-0801013503 с коэффициентом К=0,4.

2. При ремонте морально устаревших, физически изношенных машин и приборов, нормативный срок службы которых истек и которым произведено более двух ремонтов третьей группы сложности, к базовым ценам настоящего раздела применяются следующие коэффициенты:

за третий ремонт - К=1,1;

за четвертый ремонт - К=1,2;

за пятый и последующие ремонты - К=1,4.

КАБЕЛЬНЫЕ СВЯЗИ, ПРОВОДКА ВТОРИЧНОЙ КОММУТАЦИИ, ТРУБНЫЕ ПРОВОДКИ, ЩИТОВЫЕ ИЗДЕЛИЯ, ОТДЕЛЬНЫЕ УЗЛЫ И ДЕТАЛИ

И ПРОЧЕЕ ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ

Кабельные связи, проводка вторичной коммутации

Замена контрольного и телефонного кабеля

Освобождение кабеля от крепежа. Снятие кабеля и сматывание его на барабан (в бухту). Прокладка и закрепление нового кабеля. Маркировка кабеля.

Масса 1м кабеля, кг.

Базовая цена в руб. за 100 п.м. по видам прокладки

по металлическим конструкциям и в лотках

в трубах, блоках и в коробах

по стенам с креплением накладными скобами

Подключение контрольного кабеля с медными жилами

С резиновой или полиэтиленовой изоляцией

Разделка, прозвонка, проверка сопротивления изоляции, маркировка и присоединение жил кабеля.

Количество жил, шт.

Замена компенсационного провода и провода вторичной коммутации

Демонтаж крепежа. Снятие провода и сматывание его в бухту. Прокладка и крепление нового провода. Маркировка

Базовая цена в руб. за 100 п.м. провода по видам прокладки

Подключение провода

Прозвонка, маркировка, проверка сопротивления изоляции, присоединение.

Замена жгута проводов с его изготовлением

Жгут при количестве проводов

Подключение телефонного кабеля связи с медными жилами

С резиновой или пластмассовой изоляцией

Разделка, прозвонка, проверка сопротивления изоляции, маркировка и присоединение пар кабеля.

Установка соединительной муфты на контрольном кабеле

Разделка, соединение, изолировка и маркировка жил кабеля. Установка муфты. Проверка жил кабеля.

Базовая цена в руб. за муфту при количестве жил, шт.

Снятие соединительной муфты контрольного кабели

Перерезка кабеля с двух сторон муфты. Освобождение и удаление дефектной муфты. Заделка концов кабеля.

Установка соединительной муфты на телефонный кабель связи

Разделка, соединение и маркировка пар кабеля. Восстановление поясной изоляции и экрана. Установка муфты. Проверка пар кабеля на обрыв, землю до и после установки муфты. Контрольная проверка кабеля.

Методы испытания механических свойств металлов

Механические свойства металлов (прочность, упругость, пластичность, вязкость), как и другие свойства, являются исходными данными при проектировании и создании различных машин, механизмов и сооружений.

Методы определения механических свойств металлов делятся на следующие группы:

· статические, когда нагрузка возрастает медленно и плавно (испытания на растяжение, сжатие, изгиб, кручение, твердость);

· динамические, когда нагрузка возрастает с большой скоростью (испытания на ударный изгиб);

· циклические, когда нагрузка многократно изменяется (испытание на усталость);

· технологические — для оценки поведения металла при обработке давлением (испытания на изгиб, перегиб, выдавливание).

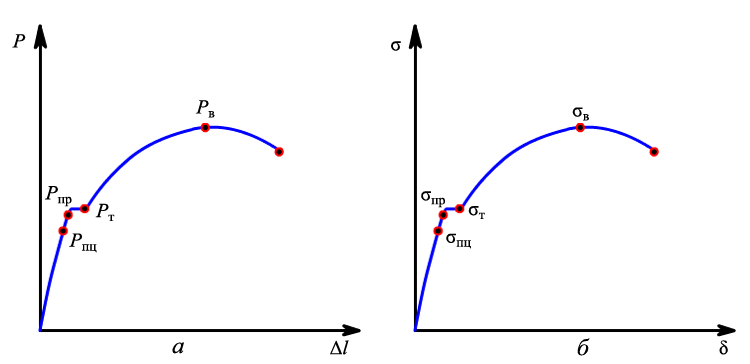

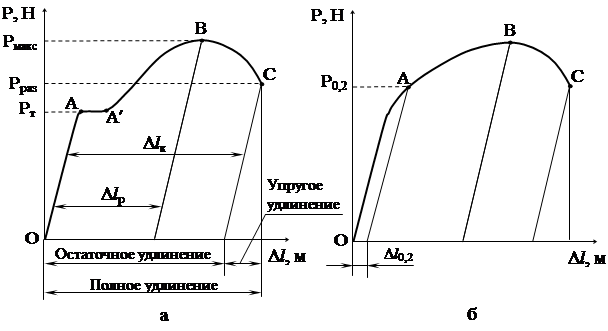

Испытания на растяжение (ГОСТ 1497-84) проводятся на стандартных образцах круглого или прямоугольного сечения. При растяжении под действием плавно возрастающей нагрузки образец деформируется до момента разрыва. Во время испытания образца снимают диаграмму растяжения (рис. 1.36, а), фиксирующую зависимость между действующей на образец силой Р, и вызванной ею деформацией Δl (Δl — абсолютное удлинение).

Рис. 1.36. Диаграмма растяжения низкоуглеродистой стали (а) и зависимость между напряжением и относительным удлинением (б)

Вязкость (внутреннее трение) — способность металла поглощать энергию внешних сил при пластической деформации и разрушении (определяется величиной касательной силы, приложенной к единице площади слоя металла, подлежащего сдвигу).

Пластичность — способность твердых тел необратимо деформироваться под действием внешних сил.

При испытании на растяжение определяют:

· σв — границу прочности, МН/м 2 (кг/мм 2 ):

где Рb — наибольшая нагрузка; F0 — начальная площадь сечения образца;

· σпц — границу пропорциональности, МН/м 2 (кг/мм 2 ):

где Pпц — нагрузка, соответствующая границе пропорциональности;

· σпр — границу упругости, МН/м 2 (кг/мм 2 ):

где Рпр — нагрузка, соответствующая границе упругости (при σпр остаточная деформация соответствует 0,05-0,005 % начальной длины);

· σт — границу текучести, МН/м 2 (кг/мм 2 ):

где Рт — нагрузка, соответствующая границе текучести, Н;

· δ — относительное удлинение, %:

где l0 — длина образца до разрыва, м; l1 — длина образца после разрыва, м;

· ψ — относительное сужение, %:

где F0 — площадь сечения до разрыва, м 2 ; F — площадь сечения после разрыва, м 2 .

Испытания на твердость

Твердость — это сопротивление материала проникновению в него другого, более твердого тела. Из всех видов механического испытания определение твердости является самым распространенным.

Испытания по Бринеллю (ГОСТ 9012-83) проводятся путем вдавливания в металл стального шарика. В результате на поверхности металла образуется сферический отпечаток (рис. 1.37, а).

Твердость по Бринеллю определяется по формуле:

где P — нагрузка на металл, Н; D — диаметр шарика, м; d — диаметр отпечатка, м.

Чем тверже металл, тем меньше площадь отпечатка.

Диаметр шарика и нагрузку устанавливают в зависимости от исследуемого металла, его твердости и толщины. При испытании стали и чугуна выбирают D = 10 мм и P = 30 кН (3000 кгс), при испытании меди и ее сплавов D = 10 мм и P = 10 кН (1000 кгс), а при испытании очень мягких металлов (алюминия, баббитов и др.) D = 10 мм и P = 2,5 кН (250 кгс). При испытании образцов толщиной менее 6 мм выбирают шарики с меньшим диаметром — 5 и 2,5 мм. На практике пользуются таблицей перевода площади отпечатка в число твердости.

Метод Бринелля не рекомендуется применять для металлов твердостью более НВ 450 (4500 МПа), поскольку шарик может деформироваться, что исказит результаты испытаний.

Испытания по Роквеллу (ГОСТ 9013-83). Проводятся путем вдавливания в металл алмазного конуса (α = 120°) или стального шарика (D = 1,588 мм или 1/16", рис. 1.37, б). Прибор Роквелла имеет три шкалы — В, С и А. Алмазный конус применяют для испытания твердых материалов (шкалы С и А), а шарик — для испытания мягких материалов (шкала В). Конус и шарик вдавливают двумя последовательными нагрузками: предварительной Р0 и общей Р:

где Р1 — основная нагрузка.

Предварительная нагрузка Р0 = 100 Н (10 кгс). Основная нагрузка составляет 900 Н (90 кгс) для шкалы В; 1400 Н (140 кгс) для шкалы С и 500 Н (50 кгс) для шкалы А.

Рис. 1.37. Схема определения твердости: а — по Бринеллю; б — по Рoквеллу; в — по Виккерсу

Твердость по Роквеллу измеряют в условных единицах. За единицу твердости принимают величину, которая соответствует осевому перемещению наконечника на расстояние 0,002 мм.

Твердость по Роквеллу вычисляют следующим способом:

НR = 100 – e (шкалы А и С); НR = 130 – e (шкала В).

Величину e определяют по формуле:

где h — глубина проникновения наконечника в металл под действием общей нагрузки Р (Р =Р0+ Р1); h0 — глубина проникновения наконечника под действием предварительной нагрузки Р0.

В зависимости от шкалы твердость по Роквеллу обозначают НRВ, НRС, НRА.

Испытания по Виккерсу (ГОСТ 2999-83). В основе метода — вдавливание в испытываемую поверхность (шлифованную или даже полированную) четырехгранной алмазной пирамиды (α = 136°) (рис. 1.37, в). Метод используется для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость.

Твердость по Виккерсу:

где Р — нагрузка на пирамиду, Н; d — среднее арифметическое двух диагоналей отпечатка, измеренных после снятия нагрузки, м.

Число твердости по Виккерсу определяют по специальным таблицам по диагонали отпечатка d. При измерении твердости применяют нагрузку от 10 до 500 Н.

Микротвердость (ГОСТ 9450-84). Принцип определения микротвердости такой же, как и по Виккерсу, согласно соотношению:

Метод применяется для определения микротвердости изделий мелких размеров и отдельных составляющих сплавов. Прибор для измерения микротвердости — это механизм вдавливания алмазной пирамиды и металлографический микроскоп. Образцы для измерений должны быть подготовлены так же тщательно, как микрошлифы.

Испытание на ударную вязкость

Для испытания на удар изготавливают специальные образцы с надрезом, которые затем разрушают на маятниковом копре (рис. 1.39). Общий запас энергии маятника будет расходоваться на разрушение образца и на подъем маятника после его разрушения. Поэтому если из общего запаса энергии маятника отнять часть, которая тратится на подъем (взлет) после разрушения образца, получим работу разрушения образца:

K = Рl(соs β – соs α), Дж (кг·м),

де P — масса маятника, Н (кг); h1 — высота подъема центра масс маятника до удара, м; h2 — высота взлета маятника после удара, м; l — длина маятника, м; α, β — углы подъема маятника соответственно до разрушения образца и после него.

Рис. 1.39. Испытание на ударную вязкость: 1 — маятник; 2 — нож маятника; 3 — опоры

Ударную вязкость, т. е. работу, затраченную на разрушение образца и отнесенную к поперечному сечению образца в месте надреза, определяют по формуле:

где F — площадь поперечного сечения в месте надреза образца, м 2 (см 2 ).

Для определения KС пользуются специальными таблицами, в которых для каждого угла β определена величина работы удара K. При этом F = 0,8 · 10 –4 м 2 .

Для обозначения ударной вязкости добавляют и третью букву, указывающую на вид надреза на образце: U, V, Т. Запись KСU означает ударную вязкость образца с U-образным надрезом, KСV — с V-образным надрезом, а KСТ — с трещиной (рис. 1.40).

Рис. 1.40. Виды надрезов на образцах для испытания на ударную вязкость:

а — U-образный надрез (KCU); б — V-образный надрез (KСV); в — надрез с трещиной (KСТ)

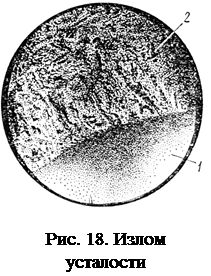

Испытание на усталость (ГОСТ 2860-84). Разрушение металла под действием повторных или знакопеременных напряжений называется усталостью металла. При разрушении металла вследствие усталости на воздухе излом состоит из двух зон: первая зона имеет гладкую притертую поверхность (зона усталости), вторая — зона долома, в хрупких металлах она имеет грубокристаллическое строение, а в вязких — волокнистое.

При испытании на усталость определяют границу усталости (выносливости), т. е. то наибольшее напряжение, которое может выдержать металл (образец) без разрушения заданное число циклов. Самым распространенным методом испытания на усталость является испытание на изгиб при вращении (рис. 1.41).

Рис. 1.41. Схема испытания на изгиб при вращении:

1 — образец; Р — нагрузка; Мвиг — изгибающий момент

Применяют следующие основные виды технологических испытаний (проб).

Проба на изгиб (рис. 1.42) в холодном и горячем состоянии — для определения способности металла выдерживать заданный изгиб; размеры образцов — длина l = 5а + 150 мм, ширина b = 2а (но не менее 10 мм), где а — толщина материала.

Рис. 1.42. Технологическая проба на изгиб: а — образец до испытания; б — загиб до определенного угла; в — загиб до параллельности сторон; г — загиб до соприкосновения сторон

Проба на перегиб предусматривает оценку способности металла выдерживать повторный изгиб и применяется для проволоки и прутков диаметром 0,8—7 мм из полосового и листового материала толщиной до 55 мм. Образцы сгибают попеременно направо и налево на 90° с равномерной — около 60 перегибов в минуту — скоростью до разрушения образца.

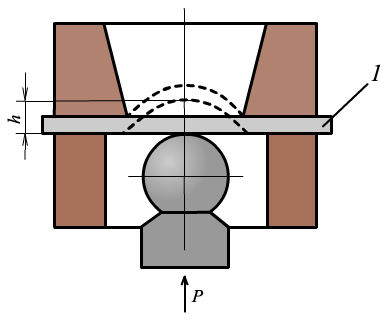

Проба на выдавливание (рис. 1.43) — для определения способности металла к холодной штамповке и вытягиванию тонкого листового материала. Состоит в продавливании пуансоном листового материала, зажатого между матрицей и зажимом. Характеристикой пластичности металла является глубина выдавливания ямки, что соответствует появлению первой трещины.

Рис. 1.43. Испытание на выдавливание: 1 — лист; h — мера способности материала к вытяжке

Проба на навивку проволоки диаметром d ≤ 6 мм. Испытание состоит в навивке 5—6 плотно прилегающих по винтовой линии витков на цилиндр заданного диаметра. Выполняется только в холодном состоянии. Проволока после навивки не должна иметь повреждений.

Проба на искру используется при необходимости определения марки стали при отсутствии специального оборудования и маркировки.

Механические свойства металлов

Поведение металла под нагрузкой определяется его механическими свойствами (прочностью, пластичностью, твердостью, упругостью, жесткостью, вязкостью). Методы испытаний механических свойств в зависимости от характера действия нагрузки делят на три группы: статические, когда нагрузка возрастает медленно (плавно); динамические – нагрузка возрастает с большой скоростью (мгновенно) – удар; циклические – при повторно-переменных нагрузках, когда нагрузка многократно изменяется по величине и знаку (испытания на усталость).

Механические свойства металлов при статическом нагружении.В результате испытаний определяют следующие характеристики металлов: прочность, пластичность, твердость, упругость, жесткость.

Прочность – свойство металла сопротивляться пластической деформации и разрушению под действием внешних сил. В зависимости от способа статического нагружения различают прочность при растяжении, сжатии и изгибе.

Испытания на растяжение. Для испытаний применяют специальные цилиндрические или плоские образцы. Расчетная длина образца равна десяти- или пятикратному диаметру. Образец закрепляют в испытательной машине и нагружают. Результаты испытаний отражают на диаграмме растяжения.

На диаграмме растяжения пластичных металлов (рис. 13, а) можно выделить три участка: ОА – прямолинейный, соответствующий упругой деформации; АВ – криволинейный, соответствующий упругопластической деформации при возрастании нагрузки; ВС – соответствующий упругопластической деформации при снижении нагрузки. В точке С происходит разрушение образца с разделением его на две части.

От начала деформации (точка О) до точки А образец деформируется пропорционально приложенной нагрузке. Участок ОА – прямая линия. Максимальное напряжение, не превышающее предела пропорциональности, практически вызывает только упругую деформацию, поэтому его часто называют пределом упругости металла.

|

Рис. 13. Диаграмма растяжения пластичных металлов:

а – с площадкой текучести; б – без площадки текучести

При испытании пластичных металлов на кривой растяжения образуется площадка текучести АА¢. В этом случае напряжение, отвечающее этой площадке, sт называют физическим пределом текучести. Физический предел текучести – это наименьшее напряжение, при котором металл деформируется (течет) без заметного изменения нагрузки.

Напряжение, вызывающее остаточную деформацию, равную 0,2 % от первоначальной длины образца, называют условным пределом текучести (σ0,2).

Участок А¢В (см. рис 13, а) соответствует дальнейшему повышению нагрузки и более значительной пластической деформации во всем объеме металла образца. Напряжение, соответствующее наибольшей нагрузке (точка В), предшествующей разрушению образца, называют временным сопротивлением, или пределом прочности при растяжении σв. Это характеристика статической прочности:

где Рmax – наибольшая нагрузка (напряжение), предшествующая разрушению образца, МПа;

F0 – начальная площадь поперечного сечения образца, м 2 .

У пластичных металлов, начиная с напряжения σв, деформация сосредоточивается (локализуется) в одном участке образца, где появляется сужение, так называемая шейка. В результате развития множественного скольжения в шейке образуется множество вакансий и дислокаций, возникают зародышевые несплошности. Сливаясь, они образуют трещину, которая распространяется в поперечном направлении растяжению, и образец разрушается (точка С). Кривая растяжения образца без площадки текучести показана на рис. 13, б.

Пластичность – свойство металла пластически деформироваться, не разрушаясь под действием внешних сил. Это одно из важных механических свойств металла, которое в сочетании с высокой прочностью делает его основным конструкционным материалом. Для определения пластичности не требуется образцов и оборудования. После испытания металла на растяжение эти же образцы измеряют и определяют характеристики пластичности. Показатели пластичности – относительное удлинение δ и относительное сужение ψ.

Относительным удлинением δ называется отношение абсолютного удлинения, т. е. приращения расчетной длины образца после разрыва (l – l0), к его первоначальной расчетной длине l0, выраженное в процентах:

где l0 – первоначальная длина образца, мм;

l – длина образца после разрыва, мм.

Относительным сужением y называется отношение абсолютного сужения, т. е. уменьшения площади поперечного сечения образца после разрыва (Fо – F), к первоначальной площади его поперечного сечения, выраженное в процентах:

где F0 – первоначальная площадь поперечного сечения образца, мм 2 ;

F – площадь поперечного сечения образца после разрыва, мм 2 .

Твердость – свойство металла сопротивляться внедрению в него другого более твердого тела. Для определения твердости часто не требуется изготовления специальных образцов, испытания проводятся без разрушения металла.

Твердость металла можно определять прямыми и косвенными методами: вдавливанием, царапаньем, упругой отдачей, магнитным методом. Прямые методы состоят в том, что в металл вдавливают твердый наконечник (индентор) различной формы из закаленной стали, алмаза или твердого сплава (шарик, конус, пирамида). После снятия нагрузки на индентор в металле остается отпечаток, размер которого характеризует твердость.

Существует множество методов определения твердости металлов. Но лишь некоторые из них нашли широкое применение в машиностроении. Все они названы в честь своих создателей.

Метод Бринелля. В плоскую поверхность металла вдавливается стальной закаленный шарик диаметром 10; 5 или 2,5 мм (рис. 14, а). После снятия нагрузки в металле остается отпечаток (лунка). Диаметр отпечатка d измеряют специальным микроскопом с точностью 0,05 мм. На практике пользуются специальной таблицей, в которой каждому диаметру отпечатка соответствует определенное число твердости НВ.

Метод Бринелля не рекомендуется применять для металлов с твердостью более НВ450, так как шарик может деформироваться и получится искаженный результат. Этот метод в основном используется для измерения твердости неупрочненного металла заготовок и полуфабрикатов.

Метод Роквелла. Твердость определяют по глубине отпечатка. Наконечником служит стальной закаленный шарик диаметром 1,58 мм для мягких металлов или алмазный конус с углом при вершине 120° – для твердых и сверхтвердых (более HRC70) металлов (рис. 14, б).

Шарик и конус вдавливаются в металл нагрузкой 60, 100 или 150 кг. Отсчет результатов измерений определяется по показанию стрелки на шкале индикатора твердомера (рис. 15, а). После включения нагрузки стрелка перемещается по шкале индикатора твердомера (рис. 15, б) и указывает значение твердости (рис. 15, в).

Рис. 15. Показания индикатора прибора ТК

При вдавливании стального шарика нагрузка – 100 кг (отсчет по внутренней (красной) шкале индикатора), твердость обозначают как НRВ. При вдавливании алмазного конуса отсчет твердости осуществляется по показанию стрелки на наружной (черной) шкале индикатора (см. рис. 15, в). Нагрузка 150 кг – для твердых металлов. Это основной метод измерения твердости закаленных сталей. Обозначение твердости – НRC. Для очень твердых металлов, а также мелких деталей нагрузка – 60 кг, обозначение твердости – НRА.

Определение твердости по Роквеллу дает возможность испытывать мягкие и твердые металлы, а отпечатки от шарика или конуса очень малы, поэтому можно измерять твердость готовых деталей. Измерения не требуют никаких вычислений – число твердости читается на шкале индикатора твердомера. Поверхность для испытания должна быть шлифованной.

Метод Виккерса. В испытуемую поверхность (шлифованную или полированную) вдавливается четырехгранная алмазная пирамида под нагрузкой 5, 10, 20, 30, 50, 100 кг. В металле остается квадратный отпечаток. Специальным микроскопом твердомера измеряют величину диагонали отпечатка (рис. 16). Зная нагрузку на пирамиду и величину диагонали отпечатка, по таблицам определяют твердость металла, обозначаемую как HV.

Этот метод универсальный. Его можно использовать для определения твердости деталей малой толщины и тонких поверхностных слоев большой твердости (после азотирования, нитроцементации и т. п.). Чем тоньше металл, тем меньше должна быть нагрузка на пирамиду, но чем больше нагрузка, тем точнее получаемый результат.

Прочность при динамическом нагружении(испытания на ударную вязкость – на удар).В процессе эксплуатации многие детали машин испытывают динамические (ударные) нагрузки. Для определения стойкости металла к удару и одновременной оценки его склонности к хрупкому разрушению проводят испытания на ударный изгиб. В результате определяют ударную вязкость – характеристику динамической прочности.

Для определения ударной вязкости применяют 20 типов образцов (обычно размером 10 ´ 10 ´ 55 мм) с U- или V-образным надрезом. Надрез посередине образца называется концентратором. Испытания проводят на маятниковом копре 1 (рис. 17, а). Маятник 2, падая с определенной высоты, разрушает образец 3, свободно установленный на двух опорах копра (рис. 17, б). Работа удара К (Дж или кгс×м), затраченная на излом (разрушение) образца, фиксируется стрелкой на шкале копра и определяется из разности энергии маятника в положении его до и после удара. Ее можно определить по формуле:

К = G (h1 – h2), (6)

где G – вес маятника, Н;

h1 – высота подъема маятника до разрушения образца, м;

h2 – высота подъема маятника после разрушения, м.

Ударная вязкость обозначается КС (прежнее обозначение – aн) и подсчитывается как отношение работы, затраченной на разрушение образца К, к площади поперечного сечения образца в месте надреза F, МДж/м 2 :

КС (aн) = К / F. (7)

Если образец имеет U-образный надрез, то в обозначение ударной вязкости добавляется буква U (КСU), а если V-образный, то добавляется буква V (КСV). Например, KCU = 1 кгс×м/см 2 = 98 кДж/м 2 .

|

Определение ударной вязкости является наиболее простым и показательным способом оценки способности металлов, имеющих объемно центрированную кубическую решетку, к хрупкости при работе в условиях низких температур, называемой хладноломкостью.

Практически хладноломкость определяют при испытании на удар серии образцов при нескольких понижающихся значениях температуры (от комнатной до минус 100°С). Результаты испытаний наносят на график в координатах «ударная вязкость – температура испытания». Температура, при которой происходит падение ударной вязкости, называется критической температурой хрупкости, или порогом хладноломкости. Порог хладноломкости – отрицательная температура, при которой металл переходит из вязкого состояния в хрупкое.

Прочность при циклическом нагружении(испытания на усталость). Многие детали (валы, рессоры, рельсы, шестерни) в процессе работы подвергаются повторно-переменным нагрузкам. Разрушение таких деталей при эксплуатации происходит в результате циклического нагружения при напряжении, значительно меньшем, чем временное сопротивление металла. Процесс постепенного накопления напряжения в металле при действии циклических нагрузок, приводящий к образованию трещин и разрушению, называется уста-лостью. Свойство металла выдерживать большое число циклов переменных напряжений, т. е. противостоять усталости, называется выносливостью, или циклической (усталостной) прочностью.

Усталостная прочность – способность металла сопротивляться упругим и пластическим деформациям при переменных нагрузках. Она характеризуется наибольшим напряжением s-1, которое выдерживает металл при бесконечно большом числе циклов нагружения не разрушаясь и называется пределом усталости, или пределом выносливости. Для углеродистой конструкционной стали предел усталости принимается равным (0,4 – 0,5) sв.

Значение предела выносливости зависит от целого ряда факторов: степени загрязненности металла неметаллическими включениями, макро- и микроструктуры металла, состояния поверхности, формы и размеров детали и др.

Разрушение металлов при усталости отличается от разрушения при однократных нагрузках особым видом излома. При знакопеременной нагрузке происходит постепенное накопление напряжения, обусловленное движением дислокаций. Поверхность детали, как наиболее нагруженная часть сечения, претерпевает микродеформацию, и в наклепанной (упрочненной деформацией) зоне возникают микротрещины. Из множества микротрещин развитие получает только та, которая имеет наиболее острую вершину и наиболее благоприятно расположена по отношению к действующему напряжению.

Пораженная трещиной часть сечения детали не несет нагрузки, и она перераспределяется на оставшуюся часть, которая непрерывно уменьшается, пока не произойдет мгновенное разрушение. Таким образом, для усталостного излома характерно, как минимум, наличие зоны прогрессивно растущей трещины 1 и зоны долома 2 (рис. 18).

Важной характеристикой конструктивной прочности (надежности) металла является живучесть при циклическом нагружении.

Живучесть – это способность металла работать в поврежденном состоянии после образования трещины. Она измеряется числом циклов нагружения до разрушения или скоростью развития трещины усталости при данном напряжении. Живучесть является самостоятельным свойством, которое не зависит от других свойств металла. Живучесть имеет важное значение для оценки работоспособности деталей, работа которых контролируется различными методами дефектоскопии. Чем меньше скорость развития трещины усталости, тем легче ее обнаружить.

Для повышения усталостной прочности деталей желательно в поверхностных слоях металла создавать напряжение сжатия методами поверхностного упрочнения (механическими, термическими или химико-термическими).

3. металлические сплавы

Чистые металлы в большинстве случаев не обеспечивают требуемого комплекса механических и технологических свойств, поэтому для изготовления деталей машин наибольшее распространение получили металлические сплавы – вещества, обладающие металлическими свойствами, представляющие собой сочетание какого-либо металла (основа сплава) с другими металлами или неметаллами. Например, латунь – сплав меди (металл) с цинком (металл), сталь – сплав железа (металл) с углеродом (неметалл). Большинство сплавов получают путем сплавления, т. е. соединения компонентов сплава в жидком состоянии. Есть и другие способы образования сплавов. Так, металлокерамические сплавы образуются путем спекания из порошков.

Оборудование для испытания свойств материалов

Часто механические свойства материалов являются основными, поскольку готовые изделия в разных степенях подвергаются механическим нагрузкам. Выбор материала для определенной области применения также основывается на его механических свойствах: ударной прочности, удлинении при разрыве или пределе прочности. Конструкторам приходится руководствоваться опубликованными характеристиками различных материалов, каждый из которых имеет собственные реальные показатели. На практике эти характеристики могут отличаться от средних, что приводит к опасности неправильного выбора. Для определения реальных механических свойств различных материалов проводятся их механические испытания с использованием специального оборудования.

Оборудование для механических испытаний материалов

Для проведения стандартного набора механических испытаний материала используются:

• универсальные разрывные электромеханические машины;

• гидравлические разрывные машины;

Разрывные машины

Статические испытания материалов на сжатие, растяжение, изгиб, разрыв, прокол, сдвиг и адгезию проводят при помощи универсальных разрывных электромеханических машин. С их помощью определяются реальные механические свойства следующих материалов:

Измерение продольной деформации

Экстензометры представляют собой оборудование для измерения продольной деформации. Они могут оснащаться бесконтактными или контактными датчиками. Особенностью бесконтактных датчиков есть возможность проводить тестирование вплоть до разрушения материала без риска получить травму. Контактные датчики обладают большим диапазоном измерения с возможностью его плавной регулировки.

Испытания на растяжение

Горизонтальные испытательные машины предназначены для проведения испытаний на растяжение образцов материала. Они оснащаются гидравлическими захватами и экстензометрами для измерения поперечной и продольной деформации. Хорошо известны испытательные машины, которые выпускает Компания «Экситон Тест».

Испытания на разрыв

При проведении испытаний на разрыв деталей и материалов используются гидравлические разрывные машины. Они дают точные сведения о прочности деталей и сопротивлении материалов. Машина оснащается электрогидравлическим приводом. Кроме испытания на разрыв при помощи этого оборудования тестируются металлы на сжатие, изгиб и растяжение.

Сопротивление удару и ударная вязкость

Для определения сопротивления ударному воздействию различных материалов используются маятниковые копры. Они позволяют измерять энергию разрушения металлических, пластмассовых, стеклянных, нейлоновых, керамических, каменных, асбестовых материалов на ударную вязкость при разных ударных изгибах.

Испытание термопластов

Для нахождения индекса расплава термопластов используются пластомеры. Существует несколько видов этого оборудования, отличающихся наличием вспомогательных систем и датчиков.

Машины для испытания материалов

В ходе определения реальных механических свойств материалов кроме различного оборудования применяются специализированные машины для испытаний. Чаще всего применяются машины для определения следующих свойств:

• испытания на ползучесть, релаксацию напряжения и длительную прочность;

• испытания битумных вяжущих (испытания асфальта);

• пробирный анализ материалов (муфельные печи);

• определение реакционной способности и прочности кокса (печи и печные комплексы);

• стерилизация, сушка и тепловое хранение материалов (термошкафы);

• испытания под давлением (гидравлическая опрессовка и моделирование гидравлического удара);

• испытания уплотнений (камеры искусственного климата).

Определение характеристик ползучести

Машины для испытания на ползучесть применяются в машиностроении и металлургии, а также в условиях исследовательских лабораторий. Совместно с ними используются машины для тестирования длительной прочности и релаксации напряжения.

Определение характеристик асфальта

Для проведения испытаний битумных вяжущих используются камеры высокого давления, имитирующие старение материала. Они состоят из двух стальных корпусов, между которыми вмонтированы ленточные нагреватели. Оснащаются системами контроля давления и температуры, а также устройствами для их измерения. Испытания на изгиб асфальтовых образцов проводятся реометрами. Образец битумного вещества помещается в ванную с охлажденной жидкостью и подвергается постоянной нагрузке для определения скорости деформации в зависимости от температуры.

Нагрев до заданной температуры

В ходе испытаний материалов часто требуется нагреть образец до заданной температуры. Для этих целей используются муфельные печи. Благодаря своей конструкции они защищают исследуемый образец от контакта с топливом.

Исследования кокса

Чтобы измерить индекс реакционной способности и прочность кокса после взаимодействия используются специальные системы тестирования кокса — укомплектованные печные комплексы. Основными компонентами комплексов являются вращающаяся обжиговая печь и система определения реактивности по графиту.

Испытания материалов под давлением

В этих целях используются системы моделирования гидравлического удара и гидравлической опрессовки. Первая представляет собой гидравлическое устройство, моделирующее гидроудар в металлической или пластиковой трубе.

Проверка качества уплотнений

Испытание уплотнений проводится специальными устройствами, обычно состоящими из двух цилиндров, перемещающихся по оси. В один из цилиндров помещается уплотнение, а сам он помещается во второй. Динамометр измеряет усилие сопротивления перемещения цилиндров, тестируя уплотнение.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Читайте также: