Оборудование для подводной резки металла

Обновлено: 27.09.2024

Резка металлов под водой имеет большое значение при выполнении судоремонтных, судоподъемных и аварийно-спасательных работ.

Резка металлов под водой отличается многими специфическими особенностями. Разрезаемый металл находится в воде и интенсивно охлаждается, что затрудняет его достаточный прорев. Резчик, работающий под водой стеснен в своих движениях, так как он одет в специальное водолазное снаряжение. Видимость при подводной резке также ограничена.

Существуют три вида подводной резки металла:

- газопламенная;

- дуговая;

- кислородно-дуговая.

При любом способе резка выполняется в газовой среде, которая создается искусственно или возникает естественно в процессе резки. Нагрев металла при резке под водой обеспечивается созданием газового пузыря, который оттесняет воду как от пламени, так и от нагреваемого участка разрезаемого металла.

Для подводной газокислородной резки применяют специальные резаки, которые работают на газообразном водороде или на жидком горючем бензине. Под водой металл охлаждается интенсивнее, чем на воздухе, поэтому для его подогрева требуется пламя в 10-15 раз мощнее, чем для аналогичных работ на воздухе.

Подводные резаки имеют устройства для создания и поддержания газового пузыря, оттесняющего воду от пламени. Для образования защитного газового пузыря служит углекислый газ, оксид углерода и дополнительно вдуваемый воздух.

Головка водородно-кислородного резака состоит из колпака 3 и мундштуков 1 и 2. По центральному каналу мундштука 1 поступает режущий кислород 4, а по кольцевому каналу между мундштуками 1 и 2 - водородно-кислородная смесь 5, образующая подогревающее пламя 7. Снаружи мундштука 2 имеется колпак 3, через который поступает сжатый воздух 6, служащий для образования пузыря 9 вокруг пламени. Пламя резака зажигают над водой, после чего в мундштук подается сжатый воздух 6 и резак опускают под воду 10 (8 - струя режущего кислорода). Если пламя под водой погасло, то поднимают резак, зажигают и регулируют подогревающее пламя и производят вторичное погружение. При работе на больших глубинах применяют подводное зажигание пламени резака. Для этой цели служит "зажигательная дощечка" и аккумуляторная батарея.

Рисунок 1 - Схема головки водородно-кислородного резака для подводной резки

Резак для водородно-кислородной подводной резки показан на рисунке 2. Водородно-кислородным резаком режут стали толщиной до 70 мм на глубине до 30 м. Резак состоит из мундштука 1, головки 2, колпака 7, вентилей 4 и 6 и рукоятки 5. Режущий кислород подается через вентиль 4 в - центральный канал мундштука 1. Водородно-кислородная смесь поступает в головку 2 по трубке 3, а сжатый воздух - в колпак 7 через вентиль 6. Водород и кислород поступают в резак по шлангам из баллонов. Воздух, подается по отдельному шлангу из компрессора или баллонов. Водородно-кислородное пламя не имеет ярко выраженного ядра (отсутствуют частицы углерода в пламени), что усложняет его регулировку. Поэтому более удобным является применение в качестве горючего бензина. При резке металлов под водой бензин не испаряется, а распыляется кислородом. В зону подогревающего пламени подается распыленный бензин, который успевает испариться и сгореть в кислороде.

Рисунок 2 - Резак для водородно-кислородной резки

Резак для бензинокислородной резки изображен на рисунке 3. Бензорез состоит из головки 1, соединительных трубок 2 и корпуса с рукояткой 3. На корпусе рукоятки резака имеются три вентиля - вентиль 4 для бензина, 5 и 6 для кислорода. Бензин подают из напорного бачка, необходимое давление создается азотом, подаваемым из баллона через редуктор.

Рисунок 3 - Резак для бензин-кислородной подводной резки

Сущность электрокислородной подводной резки заключается в том, что место реза подогревается дугой прямого действия, горящей между изделием и трубчатым стальным электродом, через который подается режущий кислород. Кислород к электроду подводят через электрододержатель, для пуска кислорода держатель снабжен вентилем. Для электрокислородной резки используют металлические, угольные или графитовые электроды, наибольшее применение нашли стальные электроды. Для изготовления электродов применяют стальные цельнотянутые трубки наружным диаметром 5-7 мм, внутренним - 2-3 мм, длиной - 450 мм со специальным водонепроницаемым покрытием. Для питания используют установки постоянного тока. При резке применяется прямая полярность, сила тока не превышает 400 А. Электрокислородную резку можно выполнять на значительных глубинах до 100 м. Расход кислорода составляет 6-10 м 3 /ч. Недостатком электрокислородной резки стальным электродом является большой расход электродов. Электрод длиной 450 мм расходуется в среднем в течение 1 мин.

а - стального трубчатого электрода; 1 - стальная толстостенная трубка, 2 - обмазка, 3 - канал для кислорода; б - угольного электрода; 1 - угольный электрод или графитовый стержень, 2 - металлическая оболочка, 3 - трубка для кислорода, 4 - покрытие; в - карборундового электрода; 1 - карборундовый стержень, 2 - металлическая оболочка, 3 - канал для кислорода, 4 - покрытие

Рисунок 4 - Поперечный разрез

Для резки применяют также угольные или графитовые электроды. В осевой канал электрода вставляется медная или кварцевая трубочка. Для увеличения электропроводности электрода: и повышения механической прочности стержни покрывают снаружи металлической оболочкой, на поверхность которой наносят водонепроницаемый слой покрытия. Угольный электрод длиной 250 мм горит 10-12 мин.

К недостаткам угольных электродов относится значительный наружный диаметр 15-18 мм, что не позволяет вводить электрод в полость реза. Для электрокислородной подводной резки нашли применение трубчатые карборундовые электроды со стальной оболочкой и водонепроницаемым покрытием. Срок службы карборундового электрода длиной 250 мм, диаметром 12-15 мм - 15-20 мин.

Резка металла под водой

Востребованность подводной резки металла и других конструкций не поддается сомнению. Это экономичный и наиболее рациональный способ, позволяющий работать с объектами различного размера. Оборудование для выполнения операций в воде постоянно совершенствуется, как и технологии, которые с каждым годом становятся эффективнее и безопаснее.

Когда применяется резка металла под водой

Разрезать металл под водой необходимо в разных ситуациях. Как правило, такие работы проводятся, когда нужно:

- заделать трещины, пробоины, разрывы в обшивке корпусов водного транспорта;

- разобрать затонувшие суда на отдельные компоненты, чтобы проще их было поднять наверх;

- отремонтировать участки подводных трубопроводов;

- смонтировать элементы мостов, пристаней и других сооружений.

При помощи классического оборудования, которое применяется для резки металлов на суше, в водной среде выполнить такие операции не удастся. Для проведения работ на глубине используются иные технологии и инструменты.

Технологии подводной резки металлов

Технологический процесс резки металла в воде осложняется тем, что операции осуществляются во влажной среде. Значение имеет и глубина погружения, поскольку внешнее давление водяного столба может внести свои коррективы в осуществление работ. Расскажем об основных вариантах резки металлических конструкций и элементов под водой.

Как выполнять резку под водой с использованием бензина

Бензокислородная резка металла под водой – это относительно безопасная и эффективная технология, позволяющая быстро разрезать металлические конструкции практически любой толщины и размеров. Суть метода состоит в расплавлении металла под действием паров бензина, которые подаются непосредственно в место реза и смешиваются там вместе с кислородом, образуя стабильное пламя на конце горелки. В отличие от других способов, пары бензина смешиваются с кислородом непосредственно в режущей головке, что делает эту технику наиболее безопасной. Недостатком метода можно считать слишком большой расход смесей, что делает эту технологию экономически невыгодной, когда нужно разрезать крупные подводные объекты.

Кислородная и электрическая подводная резка металла

Электрокислородная подводная резка осуществляется по иному принципу. Она происходит путем расплавления металла под действием электрической дуги, где катализатором служит кислородная струя, подавая непосредственно на кончик горелки. Таким образом, происходит сжигание металла, а образующийся при этом окисел сдувается под действием напора кислорода. Метод достаточно эффективный, однако он применяются только для работы с конструкциями, выполненными из черных сплавов.

Выполнение работ с использованием электрической дуги

Электродуговая резка металла в водной среде работает так же, как при разрезании металлических элементов на суше. Технология состоит в том, что в результате подачи тока силой от 180 до 450 А возникает электрическая дуга. В водной среде вокруг нее образуется газовый пузырь, который и защищает пламя горелки от затухания. Чтобы поддерживать горение на кончике горелки, необходимо использовать мощные источники тока. Вместе с тем, качество создаваемого среза оставляет желать лучшего. Поскольку после расплавления металл стекает очень медленно, его трудно счищать с линии реза.

Работа с резаком, к которому подается газовая смесь с кислородом

Технология газовой резки основана на том, что к месту реза подается кислород, который смешивает с воспламеняющимся газом. Это может быть ацетилен либо водород. В первом случае резать под водой можно на глубине не более семи метров. Это объясняется тем, что на большей глубине величина давления увеличивается, из-за этого растет риск взрыва. Кислород-водородная резка работает по иному принципу. Струя горящего водорода расправляет металл, в то время как поток кислорода сжигает и выдувает пластичный металл. Такой способ резки эффективен для работы с конструкциями толщиной до одного метра. Но риск взрыва сохраняется и в данной ситуации, потому газовую резку под водой используют в исключительных случаях.

Экзотермические электроды для сварки и выполнения реза под водой

Абсолютно иной подход к резке металла под водой предложила компания BROCO, которая разработала уникальные по своим характеристикам экзотермические электроды. Их действие основано на химической реакции, которая происходит между электродом и обрабатываемым металлом. К концу электрода подается ток, что провоцирует воспламенение горелки. Когда электрод касается металла, тот расправляется. После этого под действием потока кислорода происходит его окисление, что в дальнейшем поддерживает экзотермическую реакцию.

Преимущество метода состоит не только в его высокой эффективности, безопасности, экономичности. Данная технология также является универсальной, поскольку экзотермические электроды легко разрезают не только металлические конструкции под водой, но и бетонные, композитные и иные материалы.

Характеристики экзотермических электродов

Важная особенность экзотермического способа подводной резки состоит в том, что для работы требуется электрическая дуга со слабым током. Если классическое оборудование, применяемое для таких целей, генерирует ток от 180 до 450 А, то для запуска экзотермической реакции нужен ток силой 150 А. При этом он подается не постоянно, а только в момент розжига горелки.

Какой имеет диаметр в мм

Экзотермические электроды BROCO выпускаются диаметром ¼ и 3/8 дюйма, стандартная длина изделий – 457 мм (18”). Но существует также серия специальных образцов увеличенной длины – до 36”.

Давление

Инженеры компании продумали все нюансы, потому электроды торговой марки могут применяться для выполнения работ на любой глубине, независимо от показателей давления водяного столба.

Сила тока

Розжиг горелки происходит при одномоментной подаче тока силой до 150 А. Далее подача электричества прекращается, а работа горелки обеспечивается благодаря непрерывно поступающему кислороду.

Температура пламени

На кончике экзотермического электрода температура пламени достигает 5500 градусов Цельсия. Этого достаточно не только для резки металла разных видов, но и отделения фрагментов от бетонных, композитных и иных конструкций.

Как долго горит

Горение на конце электрода постоянное, оно прекращается только тогда, когда его прерывает сам водолаз путем прекращения подачи кислорода, либо когда весь электрод израсходован.

Расход при работе со сталью разной толщины

Экзотермические электроды отличаются низким расходом и длительным горением, поэтому они наиболее удобные для выполнения работ под водой – не нужно постоянно прерываться на смену расходных материалов.

Подводная резка металлов

Технология подводной резки и сварки является достаточно востребованной. Благодаря применению такого метода удается обрабатывать различные по толщине металлоконструкции, расположенные на разных глубинах. Так, методика резки под водой позволяет раскраивать металл в процессе ремонта судов, осуществлять демонтаж трубопроводов, оборудования, проводить аварийно-спасательные мероприятия.

Использование аппаратов для резки и сварки под водой имеет свои отличия. Поскольку металл располагается на глубинах в водной толще, при резке он охлаждается естественным образом. Это существенно затрудняет операции, ведь место реза не успевает прогреваться. Чтобы решить такую проблему, были разработаны специальные установки и электроды для резки под водой с использованием кислорода и других смесей.

Сегодня подводная резка металла осуществляется с использованием следующих методов:

- плазменная или кислородная технология резки под водой;

- дуговая подводная резка металла;

- кислородно-дуговая или электрокислородная резка металлов под водой.

Приглашаем подробнее узнать об этих методах подводной резки металлов.

Особенности кислородной подводной резки и сварки

При резке и сварке этим методом нагрев металлоконструкций происходит путем формирования газового пузыря. Он вытесняет воду, защищая от нее как непосредственное пламя, так и обрабатываемый участок материала. Газовый пузырь при резке и сварке образуется благодаря применению различных газов, которые не конденсируются в водной среде. Чаще всего применяют кислород, также могут использовать азот, углекислый газ и другие составы.

При резке в условиях водной среды используется специальный резак с колпаком на конце, под которым и формируется газовый пузырь. Он образуется в результате разности давления кислорода, которое намного больше, чем гидростатическое. Поскольку давление на глубине высокое, использовать ацетилен для подводной резки небезопасно. По этой причине делают выбор в пользу бензина либо водорода.

Сочетание кислорода и водорода в качестве топлива для подогревания пламени является предпочтительным вариантом, поскольку в данном случае достигается более высокое качество реза. Но из-за усиленного охлаждения нужно обеспечивать высокую мощность водородно-кислородного подогревательного пламени, из-за чего расход топлива увеличивается. Именно поэтому чаще всего в качестве горючего используют смеси на основе кислорода и бензина.

Возможности подогревательного пламени позволяют использовать резку для раскроя не только сплошных металлоконструкций, но и металлических пакетов. Общая толщина материала для плавящего электрода составляет менее 30 мм.

Сварка и разрезание металлоконструкций при помощи дуги

СПодводные работы с применением такой технологии можно проводить двумя способами:

- В первом случае электроды применяются для прожигания отдельных отверстий.

- После удаления между ними перемычек образуется сплошной и ровный рез.

- Во втором случае электроды перемещают от края конструкции непрерывно.

Для подводных работ используются электроды со стальным стержнем. Материалом изготовления электродов служит низкоуглеродистая сталь (проволока) диаметром до 5-8 мм. Длина электрода варьируется от 500 мм до 700 мм. Поверхность электрода дополнительно покрывается защитным слоем. Электроды, с помощью которых можно резать материалы, так же как и сварочный электрод, имеют влагонепроницаемую пропитку.

Для обеспечения процесса резки под водой нужны мощные источники тока. Для розжига и поддержания сварочной дуги, как правило, нужна сила тока не менее 500 А. К примеру, если электрод разрезает сталь толщиной от 5 мм до 10 мм, то для стабильности дуги нужен ток не менее 600 А. При этом сам электрод должен быть диаметром около 6-7 мм. Чем толще металлоконструкция, тем ниже производительность и выше расход электродов.

Важно обеспечить стабильный ток с необходимыми параметрами. Эту задачу решают, используя обычные электросварочные аппараты. Если мощности одного устройства недостаточно, допускается объединять их в цепь, добавляя в схему автоматический выключатель. Он необходим для безопасности, поскольку будет отключать подачу энергии во время смены электрода.

Особенности применения электрокислородной технологии

Способ электрокислородной резки достаточно простой. С одной стороны, применяется подогревающая дуга, которая разжигается между полым электродом и обрабатываемым участком, с другой – происходит сжигание кислорода, который поступает через полость электрода. Благодаря специальной конструкции держателя обеспечивается электрический контакт с электродом и одновременная подача кислорода.

Для обеспечения реза можно работать как с плавящимся электродом, так и неплавящимися электродами. Толщина таких электродов варьируется от 2-3 мм, длина может достигать 400 мм.

Технология раскроя с использованием кислорода и электродуги не дает такого высокого качества кромки, как газоплазменная резка. По этой причине метод находит применение только в тех ситуациях, когда нет возможности использовать горючие смеси и кислород вместе.

Подводная резка металла: описание технологического процесса

Подводная резка металла используется при осуществлении аварийно-спасательных, строительных и судноподьемных работ.

Для подводных работ применяют электрокислородный и газовый способ резки. Электрокислородный способ резки является более опасным с точки зрения техники безопасности из-за возможности поражения электрическим током, особенно в морской воде.

Подводная резка металла резаком осуществляется преимущественно резаками, работающими на бензине, ибо такое горючее вещество можно подать на значительную глубину под большим давлением. Ацетилен при больших давлениях может взорваться, поэтому не используется. Мощность подогревающей пламени при подводной резке в 10-15 раз превышает мощность пламени для резки на воздухе.

Горит огонь под водой в газовом волдыре, создаваемый продуктами сгорания бензина, или путем подачи воздуха вокруг головки резака для оттеснения воды. Розжиг пламени осуществляется электрозапалом, что подключен к батарее аккумуляторов. Давление в бензиновых бачках создается азотом. В резаках бензин разбрызгивается в завихрительных головках и при этом испаряется.

Для подводной резки широко используется спецустановка БУПР. Рампа кислородных баллонов, канистра с горючим, баллоны с азотом и пульт управления БУПР необходимо размещать над водой. Чрезмерный бензин, всплывая на поверхность воды, может заниматься, потому бензокислородная резка применяется в неглубоких водоемах и замкнутых пространствах.

Водородная резка металла осуществляется водородом, который вырабатывается в аппарате. Вследствие разложения молекул воды на 2 элемента, кислород и водород, получается водород. В результате чего появляется газовая смесь, при помощи которой можно осуществлять работы резке.

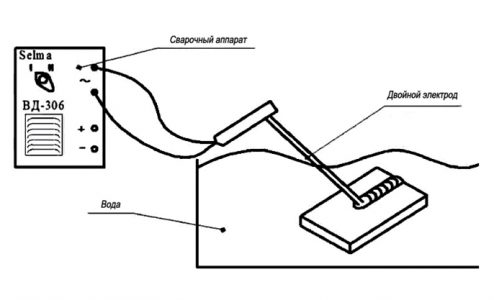

Технология подводной сварки и резки сдвоенным электродом

Подводная электродуговая резка металла нашло широкое применение как при изготовлении трубопроводов для газо-нефтеперерабатывающей отрасли так и в ремонтном производстве благодаря своей оперативности и простоте выполнения. Однако оно имеет значительные трудности как технологического так и металлургического характера. Технологические трудности заключаются в необходимости обеспечения герметичности оборудования и материалов для зажигания дуги под водой, что требует использования трубчатых электродов и дополнительного оборудования для подачи газа, что создает пузырь в котором зажигается дуга. Металлургические трудности обусловлены водородно-кислородной атмосферой парогазового пузыря, который формируется уже в процессе сварки под водой и способствует окислению легирующих элементов и насыщению металла сварочной ванны водородом, а ускоренное охлаждение окружающей водой приводит к его задержке в металле шва и образованию закалочных структур.

Так же могут использоваться сдвоенные экзотермические электроды для подводной резки металла. Эта технология заключается в том, что электродов размещены параллельно друг другу и подключения их к клеммам источника питания переменного тока. Такая технология позволяет зажигать дугу между электродами над водой и заглублять ее на небольшую глубину к месту сварки. Зажигания дуги под водой возможно с помощью осциллятора. В таком случае концы электродов необходимо изолировать, например термоклеем, с обеспечением воздушного канала между их торцами. После зажигания дуги электроды приближают к деталям. Как только расстояние между электродами и изделием становится меньше расстояния между самими электродами дуга начинает гореть между электродами и деталью, что позволяет выполнять как сварку, так и резку металла.

Реализация такого способа подводной сварки возможна с использованием обычных искусственных электродов с предварительно нанесенным на их поверхность водоотталкивающим изоляционным покрытием. Однако подводная сварка кроме технологических трудностей, имеет ряд металлургических связанных с насыщением металла сварочной ванны водородом и ускоренным охлаждением. Для исследования влияния этих факторов были проведены эксперименты с использованием для подводной сварки электродов марок АНО-21, МР-3, УОНИ 13/45. Все они позволяют формировать в воде качественный сварной шов с характерным металлическим блеском аустенитным нержавеющим сталям.

Общеизвестно, что высокоуглеродистые стали с мартенситной структурой имеют высокую твердость и малую пластичность. Эти обстоятельства имеют существенное значение для установления способности сварных швов заваренных под водой. Технология двухэлектродной подводной сварки и резки штучными электродами на ряду со своей простотой в использовании показала такую эффективность, какую не дает подводная кислородная резка металла. Полученные соединения имеют высокое качество и структуру с небольшой твердостью по глубине, что позволяет делать вывод о пригодности предлагаемой технологии в промышленности.

Резка металла водой: область применения

Резка

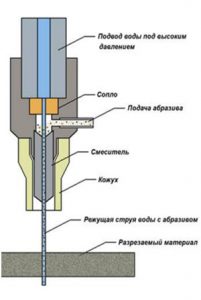

Водно-абразивная резка металла – это самая современная и прогрессивная технология обработки. Сердце системы водоструйного резания — насос высокого давления. На сегодня уже разработаны экспериментальные станки с давлением воды 6000 атмосфер.

Проходя сквозь сопло (материалом может выступать: рубин, сапфир или алмаз) толщиной 0,1 мм, вода набирает скорость в три раза большей скорости звука и образует тонкий сфокусированный поток, который может резать практически все металлы.

При гидроабразивной резке металла, толщина металла может быть до 300 мм.

Главным преимуществом технологии резания водной струйного является отсутствие нагревания изделий, то есть термическое воздействие на материал — отсутствует, что исключает напряжение и изгиб обрабатываемой детали. В итоге появляются резы очень отличного качества, что делает не нужным последующую дорогостоящую обработку.

Некоторые металлы нельзя резать лазером из-за их отражения, а при плазменной резке – нельзя использовать токопроводящий материал. Тут и понадобится гидроабразивная резка, которая является прогрессивным способом резки. Но она предполагает намокание изделия, что может плохо отразится для металле, подверженному коррозии.

Принцип гидроабразивной резки металла имеет самое главное преимущество — тонкая, как нить, струйка, позволяет создавать значительно меньшие потери металла по сравнению с обычной резкой.

Большим недостатком гидроабразивной резки металла является очень высокие затраты на резку: 1 час работы выйдет в 1500 руб. К тому же все детали очень скоро вырабатывают свой ресурс из-за большого давления. Так же недостатком является то что все детали требуют ежедневного осмотра и даже ремонта ремонта. В общем, если есть решение купить станок гидроабразивной резки, то такая резка металла водой своими руками, приводит к постоянным высоким затратам.

Процесс гидроабразивной резки

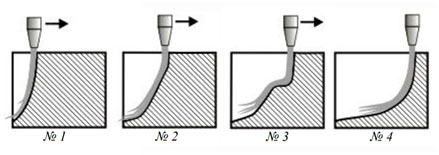

Собственно процесс гидроабразивной резки состоит из четырех фаз.

- Фаза № 1. Образования изогнутой фронтальной поверхности резания. Сфокусированный гидроабразивный струя прорезает в заготовке узкую щель – струя постепенно вводится в заготовку и с постоянной скоростью резания движется по ней.

- Фаза № 2. Начало образования ступеньки (обрыва). Угол между струей и поверхностью резания постепенно увеличивается.

- Фаза № 3. Завершение образования ступеньки (обрыва), смещение ее вниз. Снятие слоя материала происходит лишь на небольшом отрезке фронтальной поверхности резания.

- Фаза № 4. Восстановление исходного состояния. Ступенька довольно быстро «вдавливается» в заготовку. По мере смещения ступеньки вниз снова образуется ровная поверхность резания – начальное состояние резки восстанавливается.

Описанный выше процесс имеет циклический характер.

В процессе резки гидроабразивной струей вода выполняет лишь функцию носителя. Резки обусловлено съемом (скалыванием) определенного количества слоев материала, которое вызвано ударами твердых частиц абразива. Наличие абразива в струе увеличивает его технологические возможности, позволяет резать металл.

Наиболее распространенными абразивами являются кварцевый песок, гранатовый абразив, оливин, карбид кремния и электрокорунд. Широкое применение указанных выше абразивных материалов объясняется их относительной дешевизной, твердостью и высокими режущими свойствами. Например, гранатовый абразив является твердым и тяжелым; благодаря этому он является фактически устойчивым в течение всего цикла использования. Это дает возможность получать высокое качество среза с определенной глубиной шероховатости, в зависимости от размера зерна и скорости резки. На основе высокой вязкости такой абразив неоднократно может быть использован повторно. Отечественные предприятия в основном используют кварцевый песок.

Как и при любом виде обработки материалов, наиболее благоприятные условия для освоения процесса гидроабразивной резки могут быть достигнуты за счет выбора его оптимальных технологических параметров: давления рабочей жидкости, формы и диаметра отверстия водяного и абразивного сопел, количества абразива, подаваемого расстоянии от сопла к разрезающей поверхности, скорости подачи, качества поверхности резки. Анализ этих параметров требует детального изучения и имеет существенное значение при исследовании данной технологии.

Какое давление воды нужно для резки металла

Вода, нагнетаемая насосом должна иметь давление порядка 1 500–6 000 атмосфер. Выходя через узкое сопло с околозуковой или сверхзвуковой скоростью (до 900–1200м/c и больше), водная струя направляется в смесительную камеру, где происходит смешивание с частицами абразива. Образованная струя выходит из смесительной трубки с диаметром внутри 0,5–1,5 мм и режет метал. Для гашения остаточного давления струи применяется слой воды толщиной 75–100 см.

Недостатки технологии

К недостаткам данной технологии относят:

- конструктивные трудности, проявляющиеся при создании высокого давления жидкости;

- незначительную стойкость водяного и абразивного сопел – быстрое стирание (ресурс отечественных сопел составляет 50 час., иностранных – 500-1000 час.);

- сложность изготовления сопла;

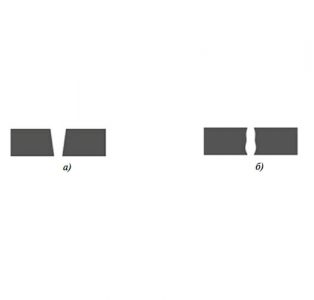

- образования косины до 1,5 по высоте заготовки.

- а – при высокой скорости резания;

- б – при очень низкой скорости резки — верхние кромки реза имеют незначительное закругление

При износе абразивного сопла или увеличении скорости резки ширина щели увеличивается – профиль щели имеет слабо выраженную V-образную форму. При очень маленькой скорости резки профиль щели имеет А-образную форму – турбулентность вызывает эрозию материала. Случай считается положительным, если нужны закругленные верхние кромки.

Читайте также: