Оборудование для прессования металла

Обновлено: 17.05.2024

Сущность способа прессования заключается в выдавливании металла, заключенного в замкнутую полость, через отверстие меньшего сечения исходного металла.

Прессование чаще всего применяют для обработки цветных металлов и сплавов и реже для обработки сталей.

Прессованием можно получать различные профили: прутки 5―300 мм; трубы с внутренним 18―350 мм с толщиной стенок 1,25―50 мм и др.

Исходным материалом для прессования являются круглые слитки 120―160 мм и длиной 200―1000 мм и заготовки.

Прессованные изделия из цветных металлов (меди и ее сплавов, цинковых, титановых), а также из сталей и сплавов в основном являются заготовками для получения изделий волочением, прокаткой и др. Прессованные профили из алюминия, магния и их сплавов являются готовыми изделиями.

§ 2. Методы прессования

Различают 2 основных метода прессования: прямой и обратный.

При прямом методе прессования течение металла совпадает с направлением движения пуансона; при обратном методе металл течет навстречу направлению движения пуансона.

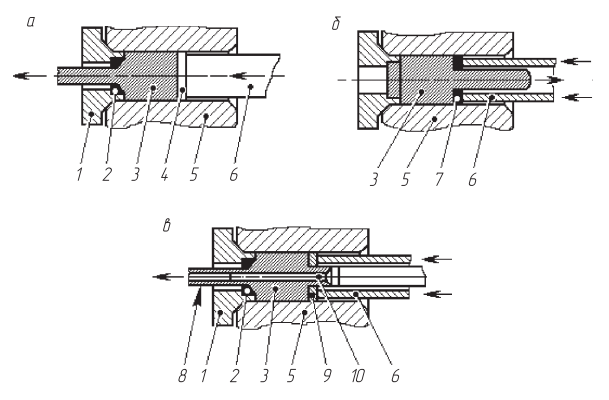

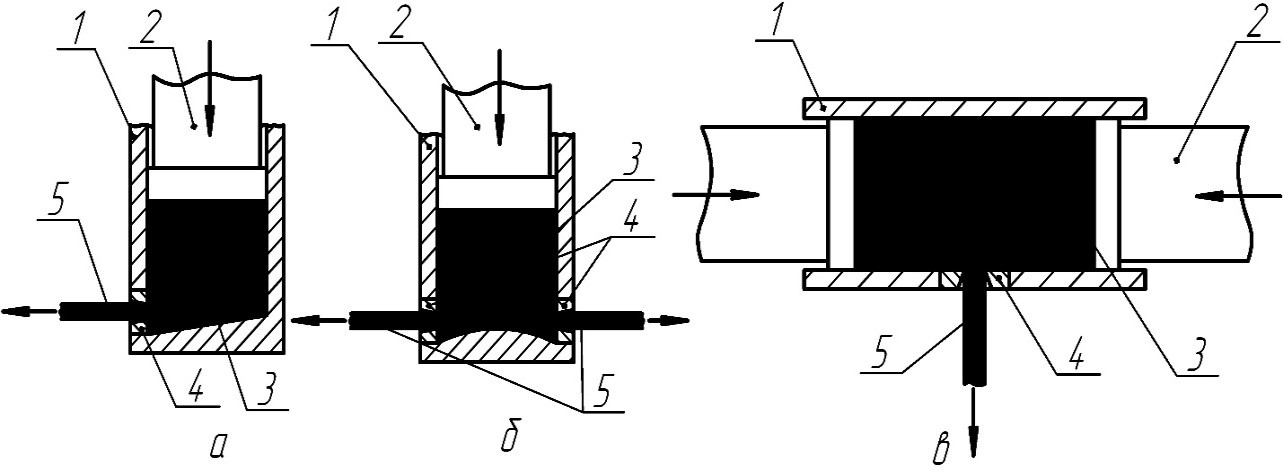

При прямом методе прессования нагретую заготовку 1 помещают в контейнер 2 пресса. Контейнер имеет набор втулок с различным внутренним диаметром, что позволяет прессовать на одной и той же установке слитки различного диаметра. С одной стороны контейнера посредством матрицедержателя 3 закреплена матрица 4. С другой стороны контейнера установлен пуансон 5 с прессшайбой 6 на конце, которая входит во втулку контейнера. При работе пресса пуансон получает необходимое давление Р и передает его через прессшайбу на заготовку, заставляя металл пластически деформироваться при прохождении через выходное отверстие матрицы. К концу прессования в контейнере остается часть металла, называемая пресс-остатком слитка. Отходы металла составляют 18―20% от массы слитка.

При обратном методе прессования во втулку контейнера 2 входит полый пуансон 5 с матрицей 4 на его конце. Выходное отверстие в матрицедержателе 3 закрыто заглушкой 6. При движении пуансона матрица давит на слиток 1, в результате чего металл вытекает через отверстие матрицы в направлении, обратном перемещению пуансона.

При прессовании обратным методом по сравнению с прямым отходы металла меньше (5―6% массы слитка), а усилие прессования меньше на 25―30%.

Прямой и обратный методы прессования осуществляются на одном и том же прессе. Имеются специальные прессы обратного прессования, у которых на неподвижный пуансон надвигается контейнер со слитком, но они имеют очень ограниченное применение из-за сложности конструкции.

§ 3. Прессование труб

При прессовании труб нагретая сплошная заготовка 1, помещается во втулку контейнера 2, сначала несколько обжимается, а затем пронизывается стальной иглой 8. Иглу укрепляют на конце пуансона или в проходящем через полый пуансон иглодержателе. При прошивке заготовки передний конец иглы выходит на некоторое расстояние из отверстия матрицы 4. Вследствие этого между стенками отверстия матрицы и наружной поверхностью стальной иглы образуется кольцевой зазор. При движении пуансона 5 вместе с прессшайбой 6 в направлении матрицы металл выдавливается через кольцевой зазор и принимает форму трубы 7. Наружный диаметр трубы равен диаметру отверстия матрицы, а внутренний – диаметру стальной иглы.

Трубы прессуют также из полых заготовок. В этом случае игла проходит через заготовку и занимает рабочее положение в матрице, после чего начинается процесс прессования.

§ 4. Прессовый инструмент и оборудование для

Основными инструментами являются матрица, прессшайба, матрицедержатель, пуансон, контейнер со втулкой, а также игла и иглодержатель при прессовании труб.

К инструменту предъявляются большие требования по стойкости и относительной неизменяемости размеров и профиля в условиях высоких температур (от 800―900º до 1000―1250º) и больших нагрузок. Изготавливают инструмент из легированных сталей и сплавов 38ХМЮА; 5ХНМ; 4ХВ2С и др.

Процесс прессования осуществляется при температурах горячей обработки давлением на прессах.

По типу производства прессы разделяют на гидравлические и механические, а по методу работы – на прессы прямого и обратного прессования. В промышленности получили наибольшее распространение гидравлические прессы с горизонтальным или вертикальным расположением контейнера.

Горизонтальные гидравлические прессы прямого прессования по назначению делятся на прутковые и трубные. Их прессовая установка состоит из собственно пресса, распределителя воды к рабочим частям пресса, насосной станции, аккумулятора воды высокого давления, аккумулятора воды низкого давления. Усилие прессов достигает 1500 т.

Особое внимание при прессовании уделяют нагреву металла и очистке его от окалины, т. к. заготовки с окалиной резко снижают стойкость матриц.

§ 5. Технологический процесс прессования

Процесс прессования металла состоит из следующих стадий:

1. подготовка слитка к прессованию (удаление наружных дефектов, резка на мерные длины);

2. нагрев слитка до заданной температуры и подача его к контейнеру;

3. собственно прессование;

4. отделка изделия (охлаждение, ломка заднего конца для полного удаления пресс-остатка, резка на мерные длины, правка, удаление дефектов).

С целью уменьшения трения металла о стенки контейнера и достижения более равномерного истечения металла из матрицы применяют смазку – смесь машинного масла с графитом, жидкое стекло и др.

Температуру прессования выбирают, исходя из свойств обрабатываемого материала и ее влияния на качество получаемых изделий, стойкость прессового инструмента и усилия прессования.

Температура прессования связана со скоростью прессования, т. е. скоростью движения пуансона в период рабочего хода (деформации). При высоких скоростях прессования температура металла заметно повышается. Это может привести к перегреву металла и получения изделия с трещинами и надрывами. Поэтому чем выше температура нагрева металла, тем меньше скорость прессования и наоборот.

К достоинствам метода прессования относятся:

1. более высокая точность изготовления профилей, чем при прокатке;

2. возможность исключения малопроизводительных отделочных

3. высокая производительность;

4. возможность получения сложных профилей.

Наряду с достоинствами у прессования имеются существенныенедостатки:

1. значительный износ инструмента;

2. большой отход металла, особенно при прессовании труб большого диаметра.

Оборудование для прессования металла

Прессованием называют процесс выдавливания находящегося в контейнере металла через выходное отверстие (очко) матрицы. Прессование обычно применяют для обработки цветных металлов и сплавов, а в некоторых случаях — стали и других сплавов.

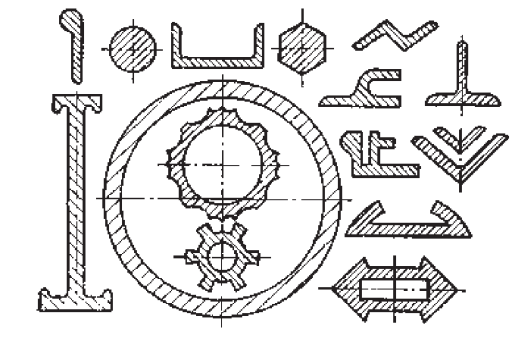

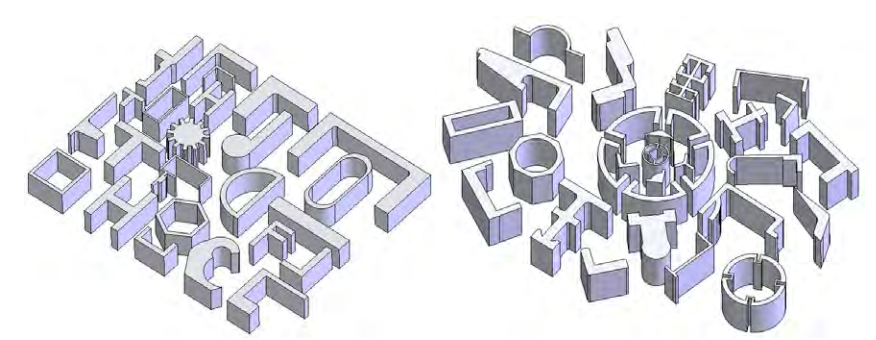

Исходный материал для прессования — литые или прокатанные заготовки. Прессованием можно получать профили различного сечения (рис. 1), в том числе прутки диаметром 5. . .200 мм, трубы диаметром до 800 мм при толщине стенок 1,5. . . 8 мм, разнообразные фасонные профили.

Рис. 1. Профили изделий, получаемых прессованием

Различают два метода прессования металла — прямой и обратный.

При прямом методе прессования (рис. 2, а) заготовка 3, нагретая до необходимой температуры, помещается в контейнер 5 пресса. С одной стороны контейнера посредством матрицедержа- теля 1 закреплена матрица 2 с выходным отверстием. С другой стороны контейнера имеется пуансон 6 с пресс-шайбой 4 на конце. В ходе работы пресса на пуансон давит плунжер, через пресс-шайбу усилие передается заготовке, заставляя металл пластически деформироваться и вытекать через выходное отверстие матрицы. К концу процесса прессования в контейнере остается небольшая часть металла, составляющая 18. . . 20 % массы слитка, называемая пресс-остатком.

Рис. 2. Методы прессования

При обратном методе прессования металла (рис. 2, б) в контейнер 5 вместо пресс-шайбы входит полый пуансон 6 с матрицей 7 на конце Во время движения пуансона закрепленная на нем матрица давит на слиток или заготовку 3, в результате чего металл вытекает через отверстие матрицы в направлении, обратном перемещению пуансона При обратном прессовании отходы металла уменьшаются на 5. . . 6 %, усилия прессования снижаются на 25. . .30 %, но сложна конструкция пресса.

При прессовании труб (рис. 2, в) заготовка 3, помещенная внутрь контейнера 5, сначала прошивается стальной иглой 10. Передний конец иглы проходит через всю заготовку и выходит на некоторое расстояние из отверстия матрицы 2. Вследствие этого между стенками отверстия матрицы и наружной поверхностью стальной иглы образуется кольцевой зазор. При движении пуансона 6 вместе с пресс-шайбой 9 в направлении матрицы металл выдавливается через кольцевой зазор и принимает форму трубы 8. Наружный диаметр трубы равен диаметру отверстия матрицы, внутренний — диаметру стальной иглы.

Наибольшее распространение среди оборудования для прессования получили прессы с гидравлическим приводом, отличающиеся простотой конструкции и способностью развивать значительные усилия прессования. Механические прессы для прессования металла применяются значительно реже.

1. Гидравлические прессы

Гидравлические прессы с горизонтальным перемещением пресс-шайбы и прутка обеспечивают усилие прессования от 6 до 60 МН, применяют и более мощные. При вертикальном перемещении пресс-шайбы максимальное усилие прессования от 3 до 10 МН. Наибольшее распространение получили горизонтальные прессы с усилием прессования от 10 до 50 МН.

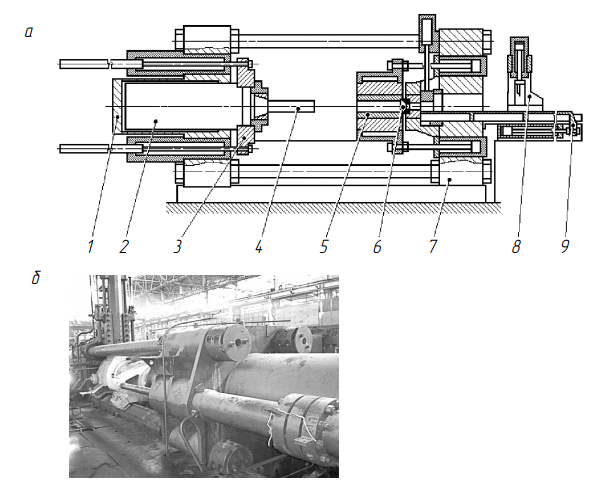

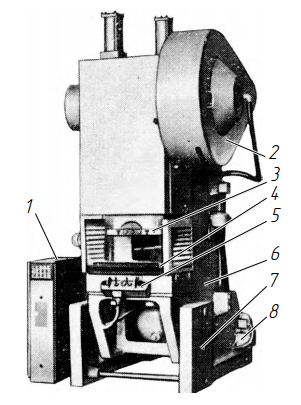

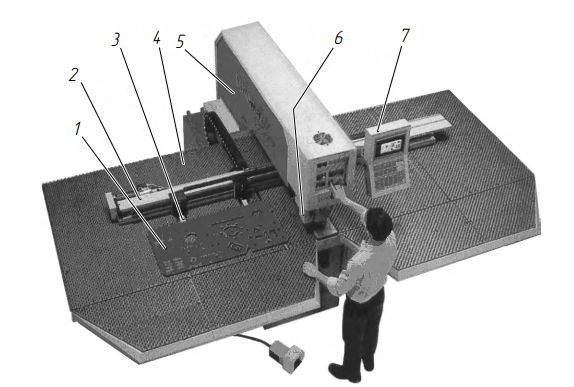

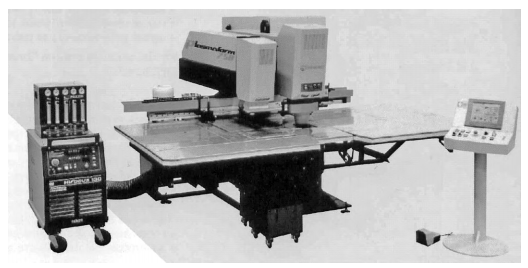

Гидравлический пресс для прессования профилей представляет собой сложный комплекс машин и механизмов, включающий машины для подачи слитка в нагревательную печь и выдачи из печи, подачи слитка к прессу и установки его в контейнер, отрезки пресс- остатка и его уборки, транспортировки отпрессованных изделий и их отделки и сам пресс (рис 3) Все операции прессования механизированы и автоматизированы с помощью систем с ЧПУ.

Основной инструмент для прессования — матрица. При прессовании матрица обеспечивает получение правильных размеров и качественной поверхности профиля.

По количеству отверстий матрицы могут быть одноочковыми и многоочковыми. Количество отверстий в многоочковой матрице определяется видом получаемого изделия и необходимой производительностью пресса Например, при прессовании круглых профилей небольших размеров матрица может иметь свыше 30 отверстий При прессовании тонких профилей, а также профилей переменного сечения по длине прутка матрицы делают разъемными.

Рис. 3. Пресс гидравлический горизонтальный ПА8744 с усилием 25 МН с ходом ползуна 2460 мм: а — схема; б — общий вид; 1 — цилиндр; 2 — плунжер; 3 — ползун; 4 — инструмент; 5 — контейнер; 6 — матрица; 7 — станина; 8 — отрезное устройство; 9 — приемное устройство.

Для увеличения стойкости рабочей поверхности применяют матрицы со вставным очком из металлокерамики, микролита или термокорунда.

Горячее прессование

Прессованием называют процесс пластической деформации металла посредством выдавливания его из замкнутого объёма через канал, образуемый прессовым инструментом. В качестве разновидностей прессования можно выделить дискретное (прерывное), полунепрерывное и непрерывное. Наиболее распространённым является дискретное прессование на горизонтальных гидравлических прессах.

Основным видом напряженного состояния прессуемого металла в очаге деформации является всестороннее неравномерное сжатие. Некоторые участки обрабатываемого объема металла вследствие неравномерности деформации имеют другой вид напряженного состояния, характеризующегося растягивающими главными напряжениями. Тем не менее, при прессовании создаются более благоприятные условия нагружения, чем при других видах обработки металлов давлением. Поэтому прессовать можно даже такие металлы и сплавы, которые в условиях прокатки или свободной ковки малопластичны и практически не обрабатываются.

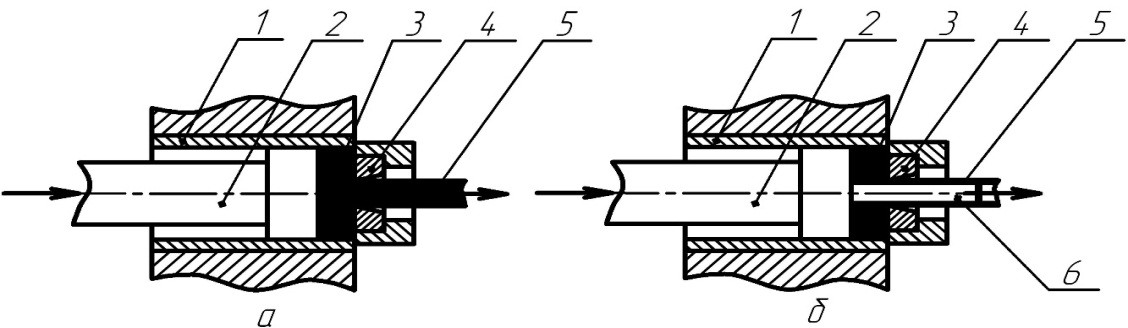

В соответствии с видом взаимного перемещения прессуемой заготовки и контейнера различают прессование с прямым, боковым, обратным и совмещенным истечением. Наиболее распространено прессование с прямым истечением, которое применяется как для сплошных, так и для полых профилей (рис. 1).

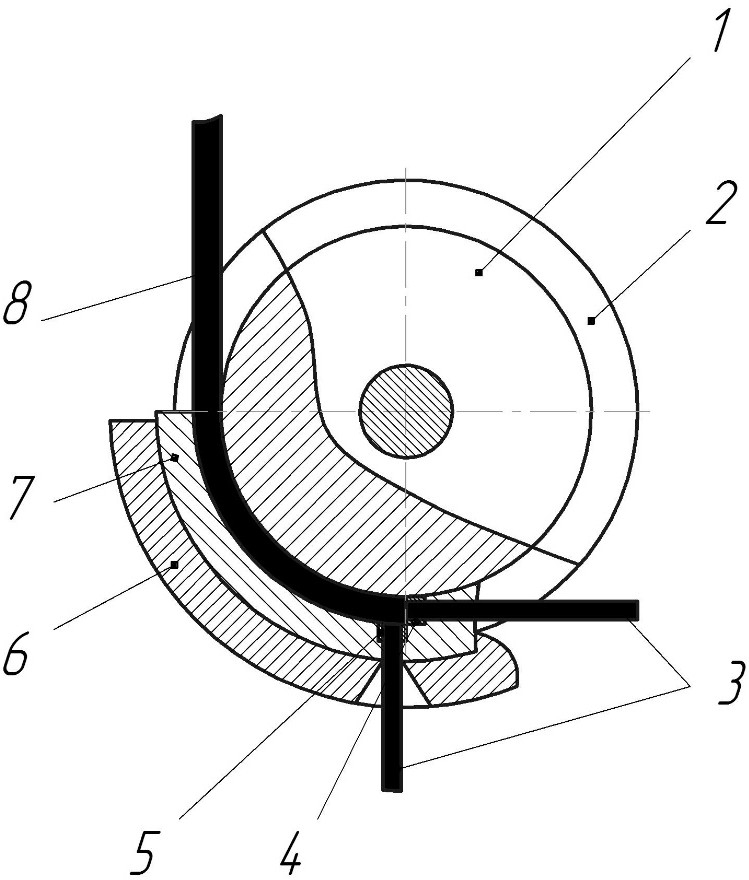

Металл заготовки 3, заложенный в контейнер (приемник) 1, под действием сил, создаваемых движущимся в направлении стрелки пресс- штемпелем 2, выдавливается при прессовании сплошного профиля (рис. 1 а) в канал матрицы 4, а при прессовании полого профиля – в замкнутый кольцевой канал, образованный матрицей 4 и иглой или оправкой 6 (рис. 1 б). В результате получается заданное прессизделие 5 (сплошной или полый профиль), движущееся в процессе прессования в направлении, совпадающем с направлением движения пресс-штемпеля.

Основная особенность этого способа прессования – явно выраженное перемещение металла заготовки относительно неподвижного контейнера.

Рисунок 1 – Схемы прессования с прямым истечением: а – сплошной профиль; б – полый профиль; 1 – контейнер; 2 – пресс-штемпель; 3 – заготовка; 4 – матрица; 5 – прессизделие; 6 – игла (оправка)

При прессовании труб или полых профилей по приведенной схеме в заготовке прошивают полость для оправки либо до ввода заготовки в контейнер, либо в самом контейнере прошивкой с образованием металлической «пробки», попадающей большей частью в отход.

Схемы процесса прессования с боковым истечением приведены на рисунке 2. Этот процесс отличается от процесса с прямым истечением только изменением направления истечения прессуемого металла примерно на 90 о . Такое изменение направления истечения преследует ряд технических целей, например, удобство приема прессизделия, удобство блокировки с последующим процессом при создании непрерывных поточных линий.

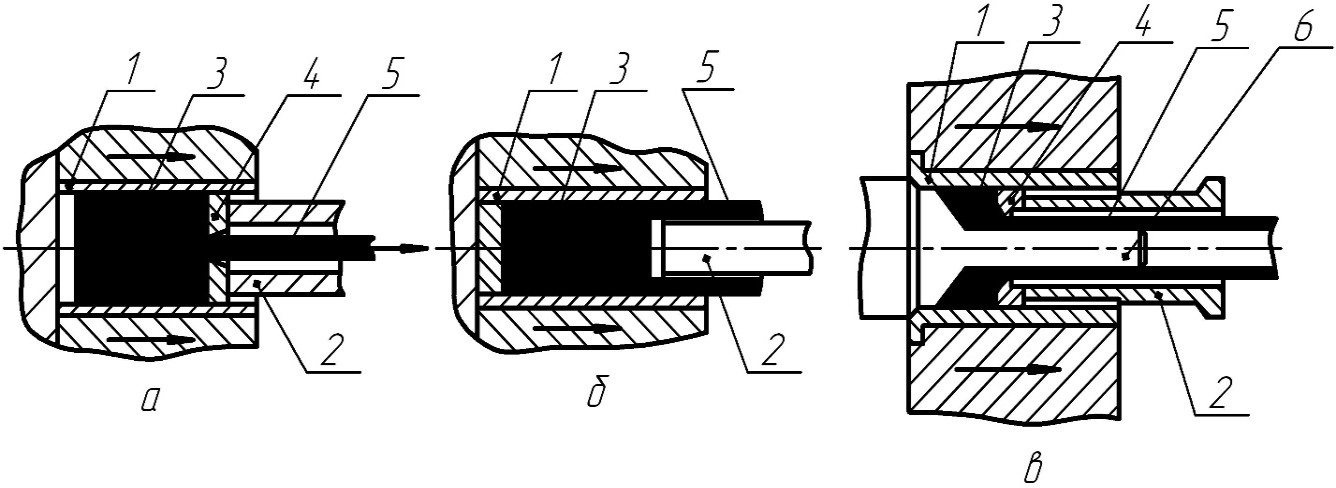

Прессование с обратным истечением применяется при изготовлении относительно коротких сплошных и полых профилей (рис. 3). Металл заготовки 3, заложенной в контейнер 1, под действием сил, создаваемых движущимся пресс-штемпелем 2, выдавливается при прессовании сплошного профиля в канал матрицы 4 (рис. 3 а); при прессовании гильзы с дном – в замкнутый кольцевой канал, образованный внутренней поверхностью контейнера и пресс- штемпеля 2 (рис. 3 б), а при прессовании трубы или полого профиля в замкнутый кольцевой канал, образованный внутренней поверхностью матрицы 4 и наружной поверхностью оправки (иглы) 6 (рис. 3 в). В результате получается заданное прессизделие 5, которое по схемам (а) и (в) проходит через полый пресс-штемпель 2, а по схеме (б) формируется между контейнером и сплошным пресс-штемпелем 2.

Рисунок 2 – Схемы прессования с боковым истечением: а – с однониточным истечением; б – с двухниточным истечением; в – с двусторонним прессованием; 1 – контейнер; 2 – пресс-штемпель; 3 – заготовка; 4 – матрица; 5 – прессизделие

В прессах некоторых конструкций движется не пресс-штемпель, а контейнер. В обоих вариантах прессизделие во время прессования движется в направлении, обратном направлению движения пресс- штемпеля относительно контейнера. Это послужило основанием для наименования процесса. Основная особенность этого способа прессования – отсутствие явно выраженного перемещения заготовки относительно контейнера.

Рисунок 3 – Схемы прессования с обратным истечением: а – сплошной профиль; б – гильза с дном; в – полый профиль;1 – контейнер; 2 – пресс-штемпель; 3 – заготовка; 4 – матрица; 5 – прессизделие; 6 – оправка

Оптимальная температура нагрева связана с пластичностью и прочностью металла, неравномерностью деформации, окислением поверхности, схватыванием (сваркой) металла с инструментом, скоростью остывания заготовки в контейнере и т. д. Температурный интервал прессования шире у однофазных сплавов и чистых металлов. Перед прессованием латуни, магниевых сплавов и др. применяется подогрев контейнера, матрицы и пресс-шайбы до 200-250 °С, а иглы до 350 0 С.

Скорости прессования (скорость движения пуансона) и скорости истечения (скорость выходящего прутка) изменяются в широких пределах: 0,2-50 мм/сек и 0,0017-17 м/сек соответственно. Как правило, с большей скоростью прессуют пластичные металлы и сплавы и металлы с высокой температурой нагрева.

Технологическая смазка поверхности контейнера и пресс-шайбы уменьшает усилие прессования. Обычно в качестве смазки употребляют смесь графита с машинным маслом.

Сортамент прессизделий весьма обширен (рис. 4): прутки диаметром 3–250 мм; трубы диаметром 20–400 мм с толщиной стенки 1–1,5 мм и более; сложные профили, которые часто невозможно получить другими способами обработки давлением.

Особенно разнообразны профили из легких сплавов на основе алюминия и меди. Прессованием можно получать изделия с плавнопеременным и ступенчатым поперечными сечениями.

Рисунок 4 – Сортамент прессизделий

Полунепрерывное прессование является одним из основных процессов производства изделий из алюминиевых сплавов (рис. 5). Характерным для полунепрерывного прессования является совмещение процессов сварки и прессование.

Процесс осуществляется следующим образом.

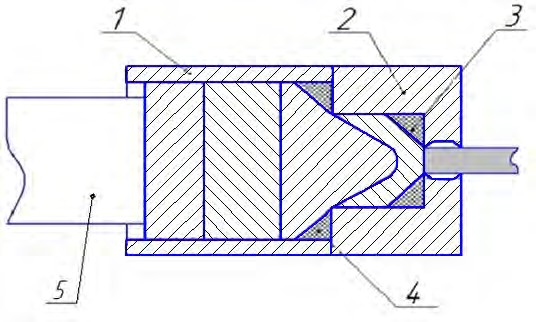

В контейнер 1 (рис. 5) последовательно одна за другой загружаются две или более исходные заготовки. Осевые усилие от плунжера гидравлического пресса через торцевые поверхности передается на заготовку, находящегося в полости матрицы 4. Заготовка обжимается в поперечном сечении и продавливается в полость инструментального блока 2. Одновременно соседняя состыкованная заготовка так же поступает в полость матрицы 4. В результате в матрице 4 постоянно деформируются две соседние заготовки. Плоские торцевые поверхности исходных заготовок в процессе деформирования приобретают куполообразную форму.

Контактируемые поверхности в процессе формоизменения под действием сил трения очищаются от оксидных пленок. Между оголенными поверхностями интенсивно протекают процессы диффузии. Одновременно в процессе поперечного обжатия двух заготовок имеет место проникновение и смешивание слоев материала двух заготовок. В результате пластической деформации двух заготовок образуется единое цельное сварное соединение. Полученное соединение в матрице 3 формируется в готовое изделие, длина которого практически не ограничена.

Рисунок 5 – Схема полунепрерывного прессования: 1 – контейнер; 2 – инструментальный блок; 3, 4 – матрицы, 5-пуансон

Основными способами непрерывного прессования являются Конформ, Лайнекс.

Способ Конформ основан на деформации заготовок между подвижным и неподвижным инструментами (рис. 6).

Рисунок 6 – Принципиальная схема реализации процесса непрерывного прессования по способу Конформ: 1 – рабочее колесо; 2 – кольцевая канавка; 3 – изделия; 4,5 – матрицы; 6 – башмак; 7 – кольцевая вставка; 8 – заготовка

В качестве заготовки используется пруток 8, который подается в кольцевую канавку 2, выполненную на рабочем колесе 1. В башмаке 6 установлены матрицы 4,5. При подаче прутковой заготовки в зазор между колесом и кольцевой вставкой 7 она продвигается в камеру прессования, образуемую поверхностями кольцевой канавки 2 и вставки. Непосредственно перед матрицами под действием сил трения заготовка подвергается интенсивной пластической деформации и заполняет все сечения канавки. По мере поворота колеса силы сжатия, приложенные к заготовке, возрастают и достигают значений, необходимых для выдавливания материала заготовки через отверстие в матрице, т. е. начинается процесс прессования. Зона неполного контакта заготовки с поверхностью канавки (зона первичного захвата) обеспечивает увеличение давления и заполнение объёма камеры прессования непосредственно перед матрицами. В качестве заготовки можно использовать обычную проволоку. Процесс её деформирования втягивание в камеру прессования по мере поворота колеса, создание необходимого подпора и непосредственно прессование, которое осуществляется непрерывно. Способ позволяет прессовать изделия не только в направлении вращения колеса (тангенциальном), но и в перпендикулярном.

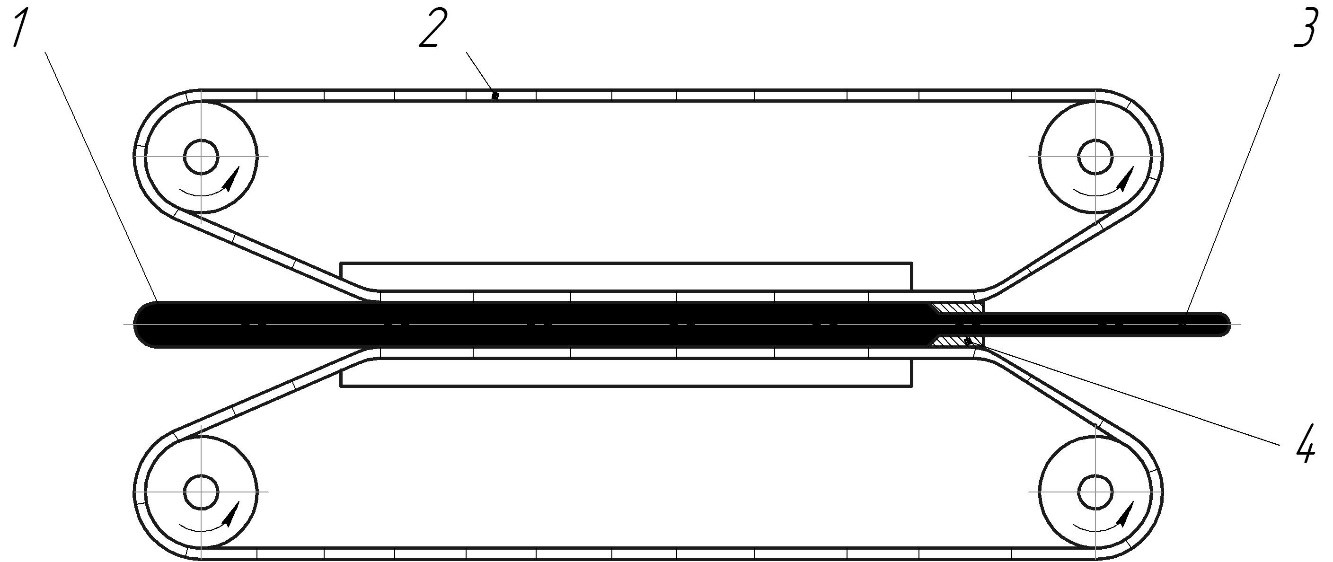

Способ Лайнекс основан на том, что давление, необходимое для реализации процесса прессования, создаётся силами трения, которые возникают между поверхностями звеньев бесконечных цепей 2 и верхней и нижней поверхностями заготовки (рис. 7). Этот способ применяют для производства алюминиевых шин или проволоки.

Рисунок 7 – Схема процесса непрерывного прессования способом Лайнекс: 1 – заготовка; 2 – приводные цепи; 3 – изделие; 4 – матрица

Оборудование для листовой штамповки

Листовая штамповка предназначается для получения изделий из листового, ленточного и полосового материала без значительного изменения толщины заготовки. Деформирование производится в холодном состоянии, а при обработке листа толщиной свыше 10 мм и малопластичных материалов — в горячем или подогретом виде.

В качестве машин при листовой штамповке применяют кривошипные, фрикционные и гидравлические прессы следующих видов:

- прессы простого действия для вырубки, гибки и простой вытяжки, имеющие только один ползун, на котором укрепляют пуансон;

- прессы двойного действия для вытяжки, гибки, формовки с двумя ползунами. Наружный ползун обеспечивает прижим листовой заготовки, внутренний ползун выполняет основную операцию штамповки.

1. Кривошипные прессы

Наибольшее распространение в листовой штамповке получили кривошипные прессы: одностоечные с постоянными или со сменными столами, одно- и двухкривошипные открытые и закрытые, двухстоечные с открытым и закрытым двигателем и др. Могут применяться также электромагнитные, гидравлические, пневматические и винтовые прессы. Кривошипные прессы для листовой штамповки могут создавать усилие от 0,005 до 80 МН, но бывают и более мощные.

В зависимости от числа ползунов кривошипные прессы могут быть простого (один ползун), двойного (два ползуна) и тройного (три ползуна) действия. По числу кривошипов, приводящих в действие ползун, — одно-, двух- и четырехкривошипные. Прессы могут быть наклоняемыми (рис. 1) и ненаклоняемыми. Наклон пресса облегчает удаление изделий из штампа.

Рис. 1. Пресс однокривошипный простого действия открытый наклоняемый модели КД2326К: 1 — электрошкаф; 2 — маховик-ползун; 3 — верхняя плита ползуна; 4 — нижняя плита; 5 — пульт управления; 6 — наклоняемая часть; 7 — основание; 8 — электродвигатель.

У открытых прессов рабочая зона доступна с трех сторон. У закрытых прессов с повышенной жесткостью доступ в рабочую зону спереди и сзади, а в боковых стойках выполняются окна для автоматической подачи ленты. У одностоечных прессов станина выполнена в виде единой стойки, у двухстоечных между стойками имеется пространство.

Рис. 2. Схема пресса двойного действия

Пресс двойного действия (рис. 2) имеет перемещающийся в направляющих корпуса 1 наружный ползун 4, к которому прикреплен складкодержатель 5, обеспечивающий в процессе штамповки необходимый прижим листовой заготовки 8 к матрице 7. Внутренний ползун, к которому крепится пуансон 6, обеспечивает выполнение основной операции штамповки — вытяжку. В кривошипных и эксцентриковых прессах давление складкодержателя достигается устройством, обычно состоящим из роликов 3 и кулачка 2, установленного на кривошипном валу.

Кривошипные прессы для листовой штамповки имеют верхние выталкиватели, работающие от упоров Выталкивание из нижней части штампа может производиться подушками (гидравлическими и пневматическими цилиндрами) или выталкивателями, предусмотренными конструкцией штампа У некоторых крупных прессов для облегчения смены штампов подштамповая плита может быть выдвижной.

2. Координатно-револьверные прессы с программным управлением

Как в единичном, так и в серийном производстве нашли применение координатно-револьверные прессы с программным управлением. Гидравлический координатно-пробивной пресс модели ZX производства фирмы EUROMAC (рис. 3) состоит из С-образной станины 5, стола 4, основания, револьверной головки 6, каретки 2, на которой закреплены держатели 3 для крепления штампуемой заготовки 1 и система ЧПУ 7.

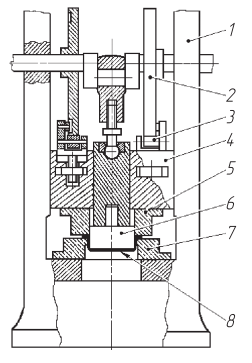

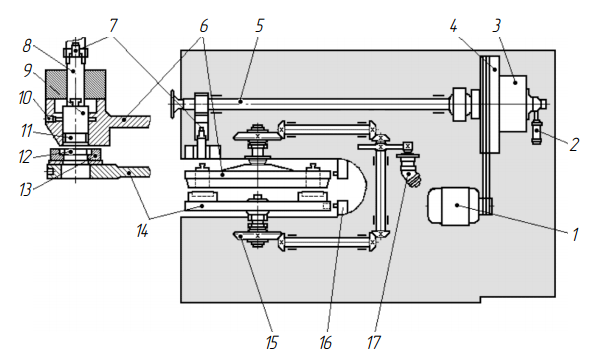

Рассмотрим работу координатно-револьверного пресса с программным управлением на примере механического пресса типа Wiedematic модели А-15 с номинальным усилием 150 кН. Главное движение передается от электродвигателя 1 (рис. 4) через клиноременную передачу на маховик 4, расположенный на валу 5. На маховике установлена пневматическая муфта 3 дискового типа, связанная с тормозом 2 дискового типа с пружинами. На валу 5 смонтирован шатун 7, передающий движение на ползун 8, в нижней части которого расположен Т-образный паз, куда входят Т-образные выступы пуансонодержателя 9. Через ползун усилие передается на пуансонодержатели с пуансонами 11, расположенные в верхнем диске 6 револьверной головки. В нижнем диске 14 установлены матрицедержатели 13 с матрицами 12. Привод револьверной головки осуществляется через конические зубчатые передачи 15 от гидродвигателя 17. Диски 6 и 14 револьверной головки фиксируются пальцами устройства 16 которые входят во втулки 10 от пневматического привода.

Рис. 3. Гидравлический координатно-пробивной пресс модели ZX

Рис. 4. Конструктивно-кинематическая схема пресса модели А-15

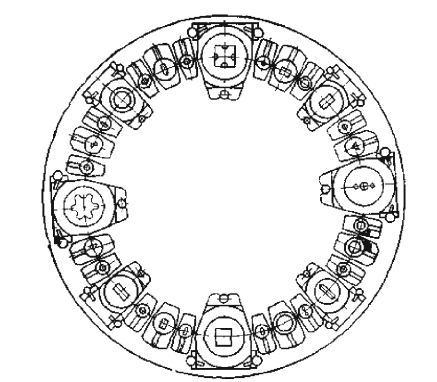

Револьверная головка пресса имеет 30 гнезд для установки сменных штампов. На рис. 5 показано типовое расположение сменных штампов в револьверной головке пресса модели А-15. Стол пресса первого типоразмера позволяет штамповать заготовки размером 762 х 1219 мм, второго типоразмера — 762 х 1829 мм. Максимальная толщина пробиваемого материала 4,75 мм. При толщине штампуемой заготовки 1,9 мм наибольший диаметр пробиваемого отверстия 89 мм.

В среднем пресс пробивает около 60 отверстий за 1 мин, а частота ударов на координатно-пробивных прессах достигает 1200 в минуту Допуск на расстояние между пробиваемыми отверстиями ±0,1 мм.

Рис. 5. Схема расположения сменных штампов в револьверной головке координатно-револьверного пресса

Для ускорения подготовки работы пресса 15 позиций 30-по- зиционной револьверной головки укомплектованы стандартными сменными штампами, которые выполняют 80 % всех переходов, а 15 позиций — специальными сменными штампами для выполнения особых переходов обработки.

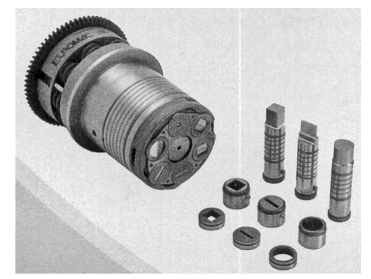

С целью увеличения номенклатуры пробиваемых отверстий в некоторых моделях координатно-револьверных прессов сменные штампы заменяют поворотными барабанами и в каждом гнезде устанавливают не один штамп, а четыре или шесть инструментов (рис. 6) .

Рис. 6. Шесть инструментов максимального диаметра 24 мм в многоинструментальном барабане типа Multitool гидравлического координатно-пробивного пресса фирмы EUROMAC

Штампуемая заготовка в поперечном и продольном направлениях перемещается гидроприводами с максимальной скоростью 15,25 м/мин (254 мм/с) при подходе к позиции и с минимальной скоростью — при установке в позицию.

В координатно-револьверных прессах вместо гидравлических приводов подачи стола и каретки могут быть установлены электродвигатели с шариковыми винтовыми механизмами Возможно применение различных рабочих столов: из упрочненной стали, со щетками, с шариками или комбинированных — со щетками и шариками.

Для полной обработки детали пресс может оборудоваться дополнительными устройствами, оснащенными ЧПУ. При установке на пресс рабочего центра для механической обработки возможно выполнение операций фрезерования, сверления и нарезания резьбы, зенковки, зачистки и т. д. Можно укомплектовать его устройством плазменной резки для вырезания заготовки из листа (рис. 7), загрузочным устройством.

Рис. 7. Плазменная головка для резки на координатно-револьверных прессах с ЧПУ Plasmaform компании IMAC

Перемещение каретки со штампуемой заготовкой в продольном и поперечном направлениях и поворот револьверной головки производятся автоматически по программе, носителем которой является восьмидорожечная перфорированная бумажная лента шириной 25,4 мм. Специальное устройство, получая данные программы, согласованные или не согласованные с существующими позициями, открывает гидравлические клапаны, перемещает каретку с заготовкой и поворачивает револьверную головку, заставляя занять соответствующие программе позиции Сервоклапаны сохраняют продольное и поперечное расположение каретки, согласованное с положением заготовки во время пробивки штампом отверстия. Перемещение каретки с заготовкой в продольном и поперечном направлениях и поворот револьверной головки происходят одновременно. Пресс может обрабатывать лист размером по оси Y до 1500 мм, по оси Х — до 10 000 мм. Усилие пробивки составляет 700 кН. Максимальная толщина обрабатываемого листа 15 мм.

Программирование и изготовление перфорированной ленты занимает от 30 мин до нескольких часов в зависимости от сложности детали. В свое время внедрение координатно-револьверного пресса типа Wiedematic модели А-15 с программным управлением на заводе фирмы Hewlett-Packard (США) позволило заменить семь обычных кривошипных прессов.

3. Листоштамповочные прессы

Гидравлические листоштамповочные прессы простого действия рамные типа ПБ3434 предназначены для формования и глубокой вытяжки, вырубки, отбортовки, гибки и т д Гидравлические прессы двойного действия, аналогичные ПА4044, предназначены для многооперационной вытяжки, формовки, калибровки и гибки. Кроме того, есть прессы гидравлические одностоечные монтажно-запрессовочные, гидравлические одностоечные для различных штамповочных операций. Давление на складкодержатели гидравлических прессов передается от главного цилиндра через пружины или резину от специально установленных гидравлических и пневматических цилиндров.

Автоматы листоштамповочные многопозиционные предназначены для последовательной многопереходной штамповки изделий из металлической ленты с автоматическим переносом штампуемой детали с позиции на позицию.

Прессы-автоматы гидравлические (тройного действия) для чистовой вырубки предназначены для изготовления деталей за один рабочий ход пресса с параметром шероховатости поверхности контура детали Ra = 1,25 и точностью размеров в пределах от 7-го до 11-го квалитета.

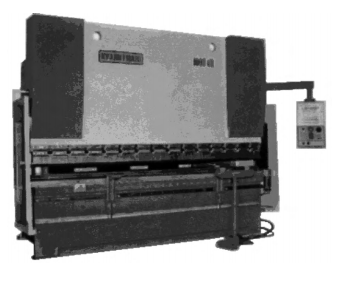

Прессы листогибочные гидравлические применяют для изготовления деталей гибкой из листов и полос в серийном и мелкосерийном производстве (рис. 8). Они оснащаются системами ЧПУ.

Рис. 8. Гидравлический листогибочный пресс с ЧПУ модели ИР1428Ф3 производства РУМП «Кузлитмаш» (г. Пинск)

4. Система программирования 3D с возможностью симуляции и определения коллизий

База данных программного управления (ПУ) позволяет выбрать в автоматическом или ручном режиме нужный инструмент или создать новый. Программное обеспечение листогибочного пресса позволяет на отдельном рабочем месте технолога на персональном компьютере создавать детали, развертки и управляющие программы. Обычно ЧПУ пресса управляет осями Y1, Y2, X, R, но возможна система ЧПУ с управлением большим количеством осей (до 12).

Управляющий блок осуществляет автоматический контроль перемещения гидравлических цилиндров подачи пуансонов, заднего упора, управления системами компенсаций прогиба верхней траверсы и деформаций несущей конструкции. Необходимое усилие траверсы и угол гибки автоматически вычисляются в зависимости от толщины, прочности и длины материала Полезная длина сгиба до 6050 мм, усилие — 6 МН.

Пресс оборудуется как панелью управления, так и ножной педалью для дистанционного управления Безопасность оператора в рабочей зоне пресса обеспечивается системой лазер — фотоприемник.

Позиционирование заготовки осуществляется с помощью оптических датчиков с точностью ±0,005 мм. Задние упоры (два или больше) с шариковой винтовой парой оснащаются сервоприводом с точностью установки до 0,01 мм. Возможна цифровая индикация положения заднего упора. Составной гибочный пуансон длиной до 835 мм зажимается гидравлически или пневматически. Микрорегулирование положения пуансона по высоте обеспечивает точный угол гибки на всей длине заготовки Наличие поворотной балки обеспечивает выполнение сложных гибов на большой угол.

Для загрузки листов и выгрузки готовых деталей используются роботы.

Диапазоны значений технических параметров листогибочных прессов приведены в табл 1.

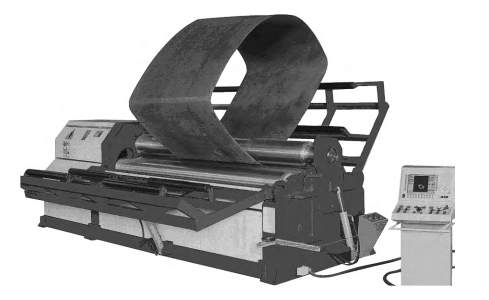

Для изготовления цилиндрических и конических сосудов, корпусов летательных аппаратов и др. используют листогибочные двух-, трех- и четырехвалковые машины (рис. 9) . Трехвалковые машины позволяют подгибать концы листа.

Технические характеристики листогибочных прессов

| Параметр | Значение |

| Мощность, МН | 0,8.. .12,5 |

| Длина стола, мм | 150… 12000 |

| Расстояние между колоннами станка, мм | 2050… 6200 |

| Ход пуансона, мм | 140…360 |

| Глубина зева, мм | 300…1000 |

| Скорость гиба, м/мин | 6.. .10 |

| Максимальная толщина листа, мм | 9 |

| ЧПУ: | |

| максимальный угол гиба, ° | 135 |

| ход по осям Х/R, мм | 500. ..800/170.. .210 |

| скорость подвода/отвода пуансона, м/мин | 70. ..100/60. ..100 |

Рис. 9. Гибочный станок с ЧПУ модели RBM

Выпускаются прессы гибочно-штамповочные гидравлические горизонтальные для гибки с нагревом и без него. Существуют также двухроликовые машины с горизонтальными шпинделями (зигма- шины) для прямой и круговой резки, гибки и отбортовки, сортогибочные роликовые машины для гибки сортового и фасонного проката в холодном состоянии, трубогибочные машины с механическим и гидравлическим приводом, с ПУ и без него, гидравлические правильные прессы для правки валов и осей и т д.

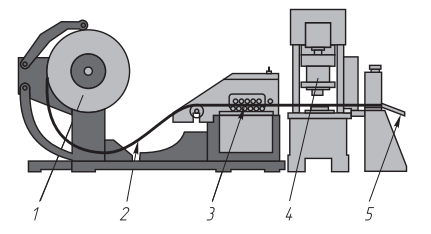

Рис. 10. Автоматическая линия холодной листовой штамповки: 1 — разматывающее устройство; 2 — лента; 3 — правильное устройство; 4 — пресс; 5 — выдача деталей из устройства дробления высечки (ленты)

5. Автоматизация и механизация оборудования листовой штамповки

Осуществляется очень легко благодаря тому, что в качестве исходных заготовок используется металлическая лента или полоса. Ленту, свернутую в рулон, и полосу подают в штамп чаще всего с помощью роликов, которые периодически в нужный момент поворачиваются на определенный угол, обеспечивая перемещение металла на требуемый шаг (рис. 10).

Устройства для автоматической подачи штучной заготовки к рабочему инструменту весьма разнообразны. В данном случае механизм должен обеспечить определенную ориентировку заготовки в пространстве и последующую подачу ее к рабочему инструменту.

В качестве вспомогательного оборудования штамповочных прессов получили распространение магазинные устройства, питающие пресс заготовками, механизмы для удаления деталей из штампа, приспособления для нанесения технологической смазки перед штамповкой, механизмы для удаления отходов, счетчики готовых изделий. При холодной штамповке находят широкое применение различные конструкции «механических рук» с использованием механического и пневматического зажимов.

Прессование металла

Сущность процесса прессования заключается в выдавливании металла , заключенного в замкнутую полость, через отверстие меньшего сечения, чем площадь сечения исходного металла. Прессование применяют для изготовления прутков, труб и изделий сложных профилей. Наружные размеры и форма каждого профиля определяются размерами и формой отверстия матрицы ( рис. 127 ), а внутренняя — формой и наружными размерами иглы 4.

Рис. 127. Схема прессования: а — по прямому методу; б — по обратному; в — трубы; г — профиля, полученные прессованием.

При прессовании заготовку помещают в контейнер 2, с одной стороны которого установлена матрица 5, через отверстие матрицы с помощью пуансона 1 выдавливается металл заготовки. Профиль получаемой продукции при работе на данной матрице будет постоянным на всей длине.

При движении пуансона с некоторой скоростью, называемой скоростью прессования, металл из матрицы будет выходить со скоростью истечения во столько раз большей, во сколько площадь поперечного сечения контейнера будет больше площади отверстия в матрице.

Прессованию подвергают алюминий, медь и их сплавы, а также цинк, олово, свинец и др. Для прессования стальных профилей исходным металлом служат специально подготовленные заготовки. Процесс прессования осуществляется при температурах горячей обработки. Прессование осуществляется почти исключительно на гидравлических, горизонтальных прессах. Усилие применяемых для прессования прессов достигает 15 000 Т.

Применяют два метода прессования — прямой ( рис. 127, а ) и обратный ( рис. 127, б ). При прямом методе прессования течение металла совпадает с направлением движения пуансона; при обратном методе прессования металл течет навстречу направлению движения пуансона.При прессовании по прямому методу затрачивается большее усилие, чем при прессовании по обратному методу, так как в этом случае оно расходуется на выдавливание металла и на преодоление трения металла о внутренние стенки контейнера. При обратном методе прессования смещение исходного металла относительно внутренних Стенок контейнера не происходит, а потому усилие расходуется только на выдавливание металла через отверстие матрицы.

При обоих методах прессования имеет место отход металла на прессование: при прямом методе 12 — 15%, при обратном 5 — 6% от веса слитка, получающийся вследствие того, что полностью выдавить из контейнера заложенный в него металл невозможно. Пресс-остаток при обратном методе прессования всегда меньше пресс-остатка, получакщегося при прямом методе. Однако обратный метод получил ограниченное применение из-за сложности конструкции пуансона, который оказывает влияние на конструкцию пресса.

При прессовании труб ( рис. 127, в ) заготовка должна иметь сквозное отверстие. Это отверстие может быть получено на другом прессе, но также может быть прошито и на том же прессе, на котором осуществляется сам процесс прессования.

Особое внимание при прессовании уделяют нагреву металла и очистке его от окалины, так как заготовки с окалиной резко снижают стойкость матриц. Прессованием можно получить трубы, прутки простых профилей, а также разнообразные профили ( рис. 127, г ).

К достоинствам метода прессования можно отнести:

- более высокую точность профилей, по сравнению с аналогичными профилями, получаемыми при прокатке;

- возможность избежать малопроизводительных отделочных операций;

- высокую производительность;

- возможность получения сложных профилей.

Наряду с достоинствами у прессования есть и существенные недостатки: значительный износ инструмента, большой отход металла, особенно припрессовании труб большого диаметра.

Читайте также: