Оборудование для производства хомутов металлических

Обновлено: 16.05.2024

ОБОРУДОВАНИЕ ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ ЧЕРВЯЧНЫХ АВТОМОБИЛЬНЫХ ХОМУТОВ

Применение обжимных червячных хомутов

Хомут червячный это крепежный элемент, предназначенный для герметичного соединения эластичных трубопроводов, шлангов, трубок. Хомуты этого типа нашли свое применение в машиностроении для выполнения стыков, на которые оказывается существенная механическая нагрузка, для крепления и герметизации соединений шлангов, патрубков и других жестких и гибких трубопроводов в гидравлических (водяных, масляных, топливных и т.п.) и пневматических системах автомобиля, для соединения бензопроводов в автомобилях, а также для соединений трубок, например, в холодильниках, плитах и других предметах домашнего обихода, в санитарно-технических системах, технологическом оборудовании, для затяжки трубок, шлангов, рукавов на ниппелях в системах подвода топлива, сжатого воздуха, газов, холодной и горячей воды, для соединения рукавов на машиностроительных заводах при производстве спецтехники, где предполагаются высокие механические нагрузки на соединения.

То есть область применения обжимных хомутов распространяется на все конструкции, включающие в себя гибкие, пластиковые трубы.

Большое преимущество, которым обладают хомуты обжимные, - их многократное использование. В случае если при организации системы участвует множество шлангов, которые важно иметь возможность переставить или заменить из-за засора, повреждения, хомуты позволяют выполнять эти требования и герметично соединять места стыков и переходов от оборудования к шлангам.

Возможность быстрой замены и переустановки гибких труб важны в автомобильных двигателях. Соединения труб между собой в систему водоснабжения возможно при условии использования гибких трубопроводов.

В современном строительстве чаще используют пластиковые трубы, которые можно быстро и просто отремонтировать. В случаях, когда необходимо установить бандаж на поврежденную металлическую трубу, хомут обжимной отлично справится с данной задачей.

Краткое описание оборудования

Это сборочное оборудование автоматически собирает автомобильные червячные хомуты при помощи устройств поточной подачи и поворотных столов. Все детали, такие как червячный винт, соединительная лента, замок хомута, собираются путем прокатки и фиксации. Система управления технологическими процессами включает технологию полной автоматизации резки, штамповки, скручивания ленты, визуального контроля с помощью интеллектуальных инструментов.

Оборудование для сборки хомутов не только в максимальной степени повышает эффективность и качество производства, но и снижает себестоимость производства хомутов. Усовершенствованный дизайн оборудования, высокий уровень автоматизации, стабильная работа, широкий диапазон регулировки, высокая эффективность.

Процесс сборки контролируется микрокомпьютером ПЛК, который записывает все данные и оснащен человеко-компьютерным интерфейсом, большинство технических параметров могут быть установлены с помощью сенсорного экрана.

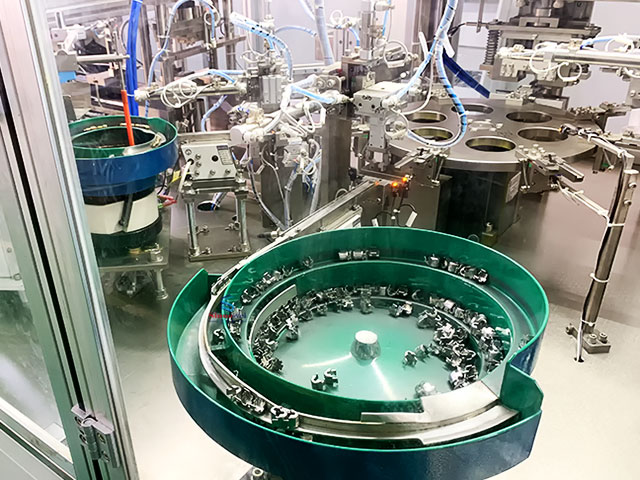

Внешний вид сборочного оборудования

Основные технические характеристики оборудования

Возможно изменение многих параметров сборочного оборудования по требованию клиента. Также по требованию клиента возможна модификация машины для работы с двумя или четырьмя разными размерами хомутов.

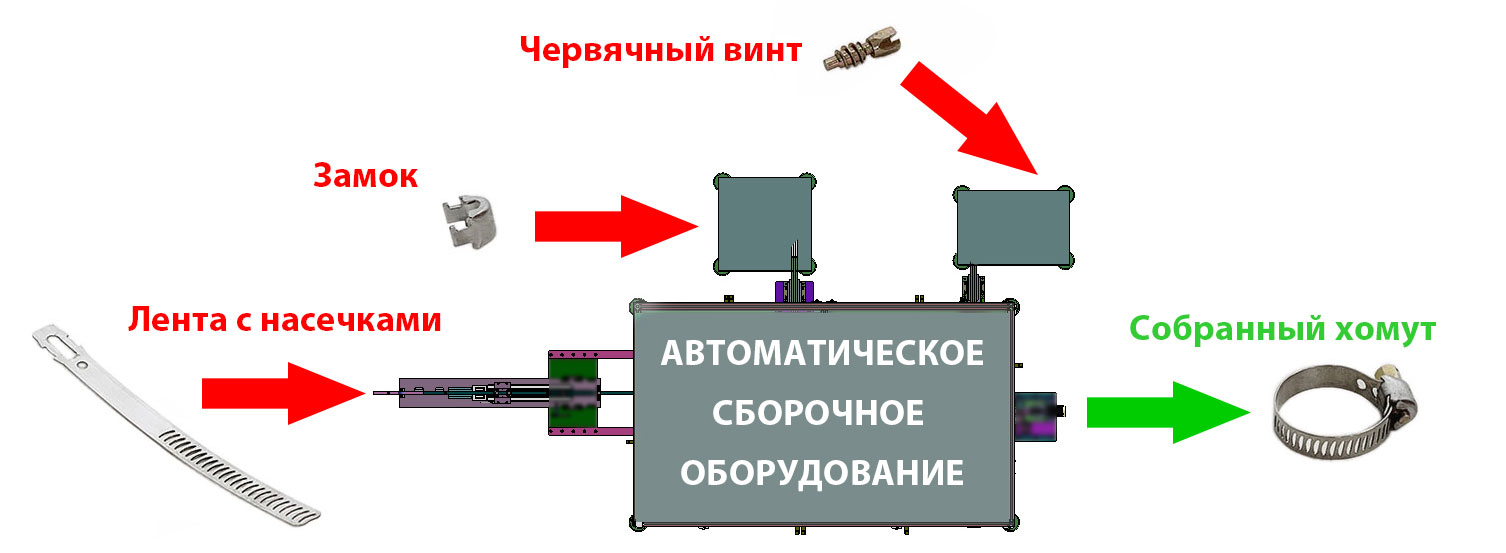

Схема сборки автомобильного хомута

Функция данной сборочной машины заключается в сборке трех деталей хомута в одно изделие, а затем контроле собранного хомута, чтобы гарантировать 100% качество сборки.

Металлическая лента для хомутов подаётся в машину через систему автоматического сглаживания. Далее лента нарезается на нужный размер и штампуется в нужную форму.

Замки хомута подаются в машину вибрационным линейным питателем с бункером. Они надежно вставляются в нарезанную и штампованную металлическую ленту.

Лента хомута вместе с замком сворачивается по окружности и фиксируется системой оснастки, а затем плавно передаётся на следующий этап сборки.

Червячные винты для хомутов загружаются в машину вибрационным линейным питателем с бункером. Далее эти винты вкручиваются в собранные ленту и замок хомута.

После этих шагов сборки автомобильный хомут для шланга уже собран. На выходе сборочной машины имеется система проверки, позволяющая определить, достаточно ли плотно затянут готовый хомут, а также полностью ли соответствует требованиям свободный крутящий момент.

Собранные автомобильные хомуты подаются на устройство автоматической сортировки. Прошедшие все этапы инспекции хомуты поступают в контейнер с готовой продукцией, а дефектные изделия - в контейнер с дефектной продукцией.

Видео работы оборудования

(Обновите Ваш интернет-браузер при невозможности просмотра видео)

УНИВЕРСАЛЬНАЯ ПРОБИВОЧНО-ФОРМОВОЧНАЯ МАШИНА ДЛЯ ПРОИЗВОДСТВА ЗАМКА ХОМУТА

Это универсальное оборудование предназначено для производства сложных мелких деталей из проволоки и металлической ленты, в том числе и замка автомобильного червячного хомута.

Этот агрегат обладает практически полным набором возможностей, обычно доступных только пробивочным прессам и штампам, и превосходит их в области гибки и формовки сложных изделий. Оборудование управляется ПЛК.

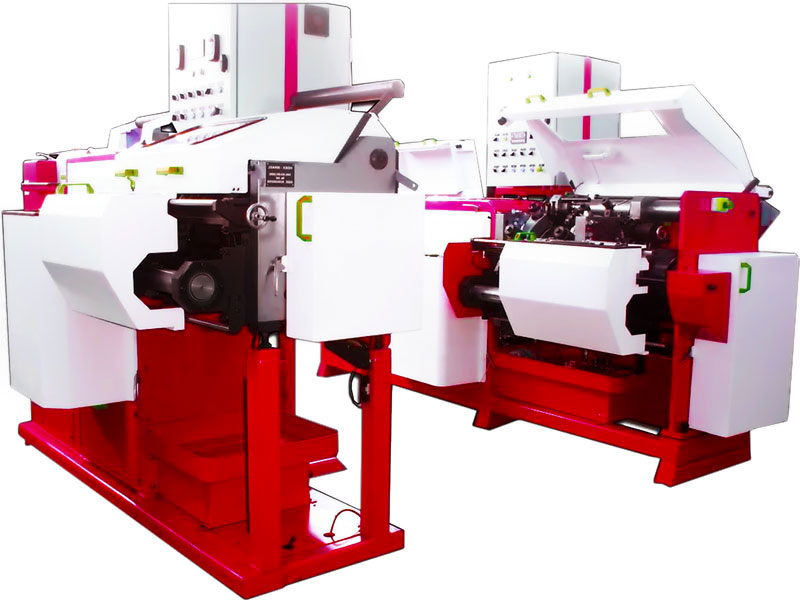

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА БОЛТОВ

Автоматический многооперационный станок серии RGS-DBH вытягивает проволоку из катушки, выпрямляет проволоку и обрезает её по длине. После резки заготовки скапливаются в магазине, откуда они автоматически переносятся на следующую операцию. После рубки на детали накатывается резьба и они сгибаются в нужную форму. Мнооперационное оборудование RGS-DBH может выполнять различные операции, включая операции холодной формовки, накатывания резьбы, сверление, острение и т.п.. Детали автоматически передаются внутри линии оборудования с одной станции на другую, в результате чего получается готовая деталь, не требующая никаких дополнительных операций.

Перечень выполняемых операций

Операции, которые могут быть осуществлены на многооперационном оборудовании серии RGS-DBH в любой последовательности:

- Острение

- Снятие фаски

- Накатывание резьбы

- Формообразующее накатывание

- Обработка торцов перед накатыванием резьбы

- Загибание

- Высадка головки

- Выемка пазов

- Сверление

- Штамповка

- Гибка

- Сплющивание

Ассортимент изготавливаемой продукции

На этом многооперационном оборудовании можно изготавливать следующие изделия:

- Прямые шпильки с резьбой на одном или обоих концах

- Болты подвески, шурупы-шпильки с шурупной резьбой на одном конце и мелкой резьбой на другом

- U-образные болты

- Болты-скобы, хомуты, болты-крюки

- Анкерные болты

- Скобы и рым-болты с шурупной резьбой

- U-образные болты с фасками для грузового автотранспорта

- Приварные шпильки, шпильки с фаской, шпильки с штамповкой, шпильки с полной резьбой

- Цепные звенья с закругленными концами, заготовки для прутков из нержавеющей стали с полной резьбой

- Велосипедные оси, штифты для детских игрушек

- Прессованные шпильки для двигателей, прессованные U-образные болты.

Преимущества многооперационной линии RGS-DBH

Основным преимуществом многооперационной линии RGS-DBH является возможность выполнения любого количества операций в одной машине и любой комбинации операций.

Каждая операция выполняется на отдельной станции, поэтому несколько операций выполняются в любой момент времени, но в разных местах, чтобы сохранить высокий уровень производства.

Разделение операций делает машину очень простой в эксплуатации и снижает риск того, что одна операция может повлиять на другую.

Движение деталей между операциями производится внутри без применения каких-либо внешних конвейеров.

Готовые детали выталкиваются в одной стороны станка на скорости минимум 40-50 шт/мин для гнутых деталей с нарезанной фаской до 240 шт/мин для прямых деталей.

Станки для производства дымоходов

Специалисты компании «МОССклад» имеют опыт подбора и комплексной поставки станков для производства дымоходов, как модульных одностенных и утепленных, так и коаксиальных. При выборе станков и производственных технологий мы консультируем наших клиентов, учитывая их специфику, а также принимая во внимание тенденции развития рынка дымоходов. Менеджеры отдела продаж готовы предложить Вам современное оборудование различной производительности и стоимости для выполнения основных операций при производстве как прямых участков дымоходов, так и отводов, тройников, заглушек и т.д.

Производство дымоходов

Предлагаем ознакомиться с нашей подборкой станков для организации цеха по производству прямых и фасонных участков дымоходов.

Резка листовой или рулонной стали

Представленный в нашей компании ассортимент гильотин позволяет оснастить как малое, так и крупное серийное производство. При выборе гильотинных ножниц специалисты компании «МОССклад» рекомендуют только проверенные станки с аккуратной резкой без заусенцев, без замятия кромки и без деформации геометрии заготовки, так как данные факторы оказывают большое влияние на последующие операции стыковой сварки.

Вальцовка раскроенного металла

При вальцовке труб дымоходов в зависимости от масштабов производства используют 3-х валковые или 4-х валковые вальцы, а также 2-х валковые при крупносерийном производстве. Предлагая нашим клиентам вальцы для производства дымоходов мы всегда подбираем необходимые диаметры валов и их обработку для исключения эффекта образования бочки и обратной бочки, из-за которого осложняется дальнейшая стыковая сварка труб.

Продольная сварка труб

В компании «МОССклад» есть все виды сварочного оборудования для продольной сварки труб дымоходов: шовная сварка внахлест, стыковая ТИГ сварка, а также лазерная сварка.

Формовка торцов труб

Формовка торцов дымоходов необходима для выполнения соединений труб между собой. Процесс формовки сводится к увеличению, либо к уменьшению диаметра торца труб методами гофрирования или растяжки. Формовка торцов дымоходов методом расширения наиболее привлекательна, так как имеет ряд преимуществ: выравнивание окружности, точность посадки и скорость производства.

Раскрой отводов, тройников и заглушек дымоходов

Раскрой листового металла для изготовления отводов, тройников или заглушек требует высокую точность резки для правильной стыковки элементов. При небольшом объеме производства может быть использован ручной электроинструмент. Для крупного производства предпочтительнее использовать автоматические установки плазменной или лазерной резки, обеспечивающие максимальную точность резки и повторяемость готовых изделий. Максимальную эффективность даёт использование 3D-плазменной резки труб, так как этот метод значительно сокращает количество отходов и позволяет избежать трудоёмкой операции сварки сегментов фасонных деталей.

Сборка сегментов отводов, тройников и заглушек дымоходов перед сваркой

Процесс сборки сегментов отводов, тройников и заглушек дымоходов - очень важный элемент в производственной цепочке. От точности подгонки сегментов напрямую зависит последующее качество сварки этих деталей, поэтому специалисты компании «МОССклад» советуют использовать только проверенные и хорошо зарекомендовавшие себя станки.

Сварка сегментов отводов, тройников и заглушек дымоходов

На данном этапе выполняется сварочное соединение сегментов отводов, тройников и заглушек. На сегодняшний день среди производителей дымоходов широко распространена контактная роликовая сварка сегментов с их предварительной фиксацией точечной сваркой. Для промышленного серийного производства высококачественных изделий компания «МОССклад» готова оказать содействие в заключение прямых контрактов на поставку ТИГ и лазерной сварки с заводами изготовителями.

Очистка сварных швов дымоходов

В первую очередь зачистка сварных швов необходима при производстве баков для воды, а также иногда для очистки фасонных деталей после роликовой и точечной сварки. В компании «МОССклад» всегда в наличии расходные материалы и электролит для пассиваторов всех видов.

Набивка утепленных (двухконтурных) дымоходов

Утепленные дымоходы состоят из трех слоев:

- наружная труба;

- внутренняя труба;

- специальный жаростойкий утеплитель между этими трубами.

В зависимости от объемов производства специалисты компании "МОССклад" помогут Вам выбрать оптимальный вариант набивки утеплителя.

Производство хомутов

Для герметичной сборки дымоходов используются хомуты. Мы обладаем знаниями ручного, полуавтоматического и автоматического изготовления хомутов дымоходов и готовы подобрать для клиентов необходимые станки.

Маркировка готовых дымоходов

Помимо традиционных способов маркирования готовой продукции с помощью наклеек мы предлагаем использование лазерных и каплеструйных маркираторов, а также электрохимическое травление по трафарету с помощью пассиваторов. Такая маркировка наносится непосредственно на металл и является более долговечной.

Упаковка готовых дымоходов

Упаковка - очень важный аспект производства дымоходов. Зачастую без должной упаковки даже дымоходы, изготовленные с высоким качеством, доезжая до конечного потребителя, теряют не только товарный вид, но и рабочие свойства. Мы рекомендуем упаковывать изделия в термоусадочную плёнку и картонные коробки.

Обратите внимание

Компания «МОССклад» оказывает консалтинговые услуги по подбору автоматических линий для серийного производства дымоходов, а также содействует в заключении контрактов напрямую с заводами-изготовителями.

Что-то заинтересовало? Отправьте нам запрос

Мы обработаем запрос и направим Вам ответ.

Технические характеристики оборудования могут быть изменены производителем без предварительного уведомления. Информация на сайте носит справочный характер и не является публичной офертой в соответствии с п.2 ст.437 ГК РФ.

Запрещено копирование любых материалов сайта в коммерческих целях без письменного разрешения ООО "МОССклад" (ст.1259 и ст.1260 гл.70 "Авторское право" ГК РФ).

Линия для производства соединительных хомутов

Линия предназначена для серийного производства соединительных разнополочных хомутов из рулонного металла. Производительность линии зависит от диаметра хомута и определяется максимальной рабочей скоростью прокатного стана, которая составляет 25 м/мин.

Цену и срок поставки линии для производства соединительных хомутов уточняйте у менеджеров отдела продаж!

- высокая производительность (для Ø300 мм до 1000 шт/час)

- широкий диапазон диаметров (до 1200 мм)

- экономия сырья при работе с рулонным металлом

- полностью автоматизированный рабочий процесс (управляется одним оператором)

- длительный ресурс работы основных компонентов линии

- простое и удобное управление через сенсорную панель контроллера с интуитивно понятным интерфейсом

- высокоточная измерительная система обеспечивает точность размеров ±0,1 мм

- компактный дизайн и полное соответствие CE нормам безопасности

- Моторизованный разматыватель для штрипса грузоподъемностью 1 000 кг. Прочная сварная конструкция. Максимальная ширина штрипса 300 мм. Регулировка внутреннего Ø в диапазоне 275 – 520 мм. Максимальный наружный Ø 1500 мм.

- Прокатный стан, состоящий из 6 станций с верхними и нижними формирующими роликами с регулировкой по ширине и высоте. Закаленная инструментальная сталь для длительного срока службы. Формирующие ролики выполнены в виде сменных кассет. Два набора кассет для производства хомутов больших и малых диаметров в комплекте .

- Встроенная система смазки обеспечивает длительный ресурс всех нагруженных элементов прокатного стана. Подача смазки осуществляется автоматически и регулируется электромагнитным клапаном, прекращающим подачу смазки при остановке линии.

- Станция вальцовки (над прокатным станом) смонтирована с ним на одной раме. Верхний ролик с собственным независимым приводом для возможности «выталкивания» полосы при окончании штрипса. Для предотвращения перекосов и задиров между станциями установлен энкодер, считывающий размеры и передающий их в контроллер. Два ролика обеспечивают формовку профиля, третий ролик обеспечивает необходимый диаметр хомута. Регулировки роликов осуществляются с помощью отдельно вынесенной ручки-штурвала.

- Гильотинный блок - компактная гидравлическая отрезная голова (над станцией вальцовки). Ножи из легированной инструментальной стали, привод - гидроцилиндр. Время цикла составляет всего 0,5 сек. Ножи легко снимаются для последующей шлифовки. Встроенное инспекционное зеркало для визуального контроля ножей.

- Шкаф управления расположен сбоку линии и содержит все необходимые электрические компоненты, включая контроллер ЧПУ Mitsubishi с микропроцессором, частотный преобразователь двигателя, все необходимые реле, контакторы и т.п.

- Ввод необходимых параметров осуществляется через сенсорную панель ЧПУ. Сюда же выводится информация об ошибках и инструкции для устранения неисправностей.

О «СВР»

"СПЕЦВЕНТРЕШЕНИЕ" – единственный на российском рынке завод-поставщик, производящий полный спектр современного высокотехнологичного оборудования для изготовления воздуховодов, дымоходов и изоляционных оболочек труб.

Соц. сети

Контакты

ул. Железнодорожная д.24, г. Москва,

Щербинка, 108851, Россия

Вся информация, размещенная на нашем сайте, носит информационный характер и не является публичной офертой, определяемой п.2 ст. 437 Гражданского кодекса Российской Федерации. Любая информация, представленная на нашем сайте, может быть изменена без предварительного уведомления. Более подробную информацию Вам cмогут предоставить менеджеры нашей компании.

Читайте также: