Оборудование для производства металлических корпусов

Обновлено: 24.04.2024

Преимущества корпусов и деталей для медицинского оборудования производства «Металл‑Кейс»

Разработаны и созданы только для вас

Производим корпуса и детали с нуля. Поэтому какой бы сложной и нестандартной не была «начинка» вашего прибора — мы сделаем корпус, который четко подходит к ней.

Создаются в любом форм‑факторе

Мы производим металлические корпуса и детали для любого медицинского и лабораторного оборудования — от компактных носимых приборов до массивных каркасов.

Можно выпускать корпуса для ваших приборов в уникальной стилистике вашей компании — в корпоративных цветах, с красивой текстурой полимерного покрытия, с нужными логотипами и надписями.

Ответственно произведены и проверены

Уделяем внимание всем нюансам. Собрали штат мастеров, которые знают свое дело и ответственно относятся к нему. Выстроили систему контроля качества на каждом этапе производства.

Мы производим металлические корпуса и детали для любого медицинского и лабораторного оборудования по вашим требованиям. Четко под ваш заказ, с любым размером партии, с доставкой по всей России. Давайте обсудим детали — оставьте заявку на консультацию.

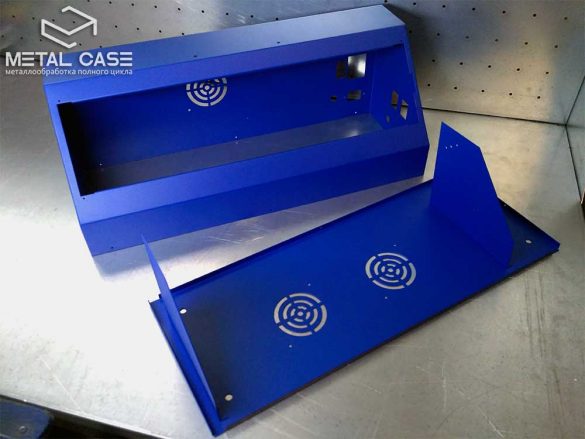

Примеры деталей медицинской аппаратуры производства «Металл‑Кейс»

Оцинкованные детали и кронштейны для медицинского оборудования

Корпус для экрана из нержавейки, полированный «в зеркало»

Нержавеющий корпус для экрана с кронштейном

Держатель для колб из нержавеющей стали

Оцинкованные поддоны и кронштейны для рентгеновского оборудования

Мы не используем «стандартные решения», а производим корпуса сами — точно по вашим требованиям. Поэтому у нас нет ограничений — даже если ваш заказ сложный и уникальный, мы можем взяться. Давайте обсудим конкретику — обращайтесь и мы рассчитаем точные сроки и стоимость выполнения вашего заказа.

Видео производства корпусов в «Металл‑Кейс»

Посмотрите — так мы производим корпуса для различного оборудования

Кадры рабочего процесса непосредственно из цехов «Металл‑Кейс», на которых вы можете рассмотреть нюансы. Оцените качество нашей работы.

Нужна ли конструкторская документация для заказа медицинских корпусов в «Металл‑Кейсе»?

1. Производим корпуса по готовой КД

Если у вас есть готовая конструкторская документация — мы работаем с ней. Берем в работу чертежи и 3D‑модели — лучше, конечно, 3D-модели, так серия будет запущена быстрее.

2. Дорабатываем уже имеющиеся решения

Можем переработать «почти подходящие» для вас решения. Можем взять заказ, если у вас на руках есть только макет корпуса, импортный аналог или даже корпус конкурентов.

3. Разрабатываем конструкцию с нуля

Можем помочь, если у вас есть только примерное видение того, что нужно. Вы можете прийти к нам с «начинкой» корпуса и обрисовать задачу — и мы разработаем КД с нуля.

Полный цикл производства корпусов и деталей в «Металл‑Кейсе»

- Точность обработки — 0,1 мм

- Толщина металла — до 20 мм

- Листы — 1500х3000 мм

1. Лазерная резка

- Радиус гиба — 0,5 мм

- Толщина металла — до 6 мм

- Максимальная длина — 2500 мм

2. Гибка на станке с ЧПУ

- Полуавтоматическая сварка

- Сварка в защитных газах

- Точечная контактная сварка

3. Сварка и зачистка

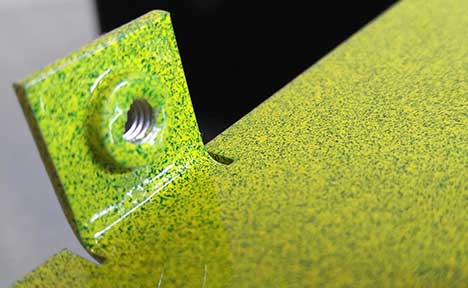

- Запрессовочный крепеж — гайки, втулки, шпильки и так далее

- Вытяжной крепеж — отрывные и резьбовые заклепки

- Приварной крепеж — шпильки, непроходные втулки, лепестки заземления

4. Установка крепежа

- Краски всех цветов по каталогу RAL

- Структурные покрытия — глянцевое, матовое, муар, шагрень

- Габариты камеры — 3000х1800х1600 мм

5. Порошковая покраска

- Надписи

- Графические элементы

- Логотипы

- Многослойные элементы

6. Надписи шелкографией

Делаем корпуса и детали для медицинского оборудования с нуля и до готового изделия. Вам не придется ничего доделывать, переделывать или дозаказывать — вы просто ставите задачу и получаете результат. У вас остались технические вопросы по возможностям нашего производства? Наш специалист готов ответить.

Часто задаваемые вопросы о производстве медицинских корпусов

Почему детали и корпуса для медицинского оборудования обычно не делаются из черной стали?

Основной материал для производства корпусов из листового металла — черная сталь с полимерным покрытием, защищающим ее от коррозии. Она относительно дешева, надежна и универсальна.

Однако для многих медицинских корпусов этот выбор оказывается неприемлемым. Дело в том, что медицинское и лабораторное оборудование часто приходится стерилизовать. Чистую металлическую поверхность стерилизовать легко и приятно. А вот слой полимерной краски поддается стерилизации не так хорошо. И если требуется абсолютная стерильность, то корпус следует производить из металла, не покрытого порошковой краской.

А значит, есть два варианта — оцинкованная сталь и нержавейка. В следующих вопросах расскажем подробно о каждом.

Чем хороша и чем плоха оцинковка для изготовления медицинских деталей?

Слой цинкования, гальванически нанесенный на поверхность черной стали, защищает сталь от коррозии — и при этом не препятствует стерилизации.

Сложность в том, что этот слой тонок и может быть поврежден механическим трением либо процарапан. Надо понимать, что деталь не начнет ржаветь сразу после этого — механизм, которым цинкование защищает сталь от коррозии, более сложен, чем у порошковой окраски.

Цинкование не просто перекрывает для кислорода и влаги доступ к стали. Цинк сам по себе является более активным металлом, чем железо — и поэтому, пока в одном объекте доступны для реакции и атомы цинка, и атомы железа, первым реагировать будет цинк. А оксиды цинка не так негодны, как оксиды железа — они остаются плотным слоем, защищающим от дальнейшей реакции то, что находится под ним, в то время как железо при коррозии превращается в рыхлую массу, сквозь которую кислород и пары воды спокойно проходят, из‑за чего деталь может проржаветь насквозь.

Цинк реагирует первым — поэтому даже при процарапанном цинковании деталь не оказывается беззащитной перед коррозией. Однако лучше, конечно, если покрытие все‑таки будет неповрежденным — так защита надежнее и не ограничена во времени. В связи с этим лучше использовать цинкование в качестве защиты медицинских деталей от коррозии в тех случаях, когда деталь не будет подвергаться механическим повреждениям — к примеру, если это внутренняя деталь рентгеновского аппарата.

Зато оцинкованные корпуса и детали дешевле, чем нержавеющие — и это всегда веский аргумент. Дело в том, что нержавейка сама по себе стоит дороже черной стали — да вдобавок часто еще и требует особых ухищрений при обработке: лазерной резки в защитных газах, аргонодуговой сварки, специальных крепежей… А медицинские корпуса и детали под цинкование делаются из обычной дешевой черной стали — и просто проходят одну дополнительную производственную процедуру после остальных — собственно гальваническое цинкование.

Чем хороша и чем плоха нержавеющая сталь для производства медицинских деталей?

Нержавейка дороже оцинковки сама по себе — плюс требует особых методов обработки, часто более дорогих. Поэтому в тех случаях, когда выбор нержавейки для производства корпусов и деталей для медицинского оборудования сам по себе не дает достаточно весомых преимуществ перед оцинковкой, обычно выбирается оцинковка.

Однако часто нержавейка именно что дает достаточно весомые преимущества. В первую очередь, речь идет о случаях, когда деталь в процессе эксплуатации будет подвергаться механическому воздействию, и слой оцинковки может быть поврежден. Выбор нержавейки решит эту проблему — ее можно царапать и тереть сколько угодно, это не должно сказаться на ее антикоррозионных свойствах, ведь она защищена от коррозии в равной степени снаружи и внутри.

Кроме того, нержавейка имеет перед оцинковкой чисто эстетическое преимущество — особенно если нержавейка надлежащим образом обработана — к примеру, отшлифована или отполирована.

Ответы на часто задаваемые вопросы по изготовлению корпусов

Корпус — это конструктив (металлическая коробка), в которой в зависимости от функционального назначения может находиться та или иная начинка (платы, механические детали, электрические реле или провода или вообще, что угодно). Упрощая сказанное: корпус — это металлический ящик, нужный заказчику для наполнения чем‑то. Например, системный блок компьютера, микроволновка, ящик для электрического счётчика, осциллограф или платёжный терминал — это всего лишь металлические коробки с функциональной начинкой.

Соответственно, наша компания занимается тем, что по чертежам или эскизам заказчика изготавливает металлические корпуса заказчикам.

Что влияет на цену изготовления корпуса из металла?

Сложность конструкции, необходимость сопутствующих работ (например, запрессовки гаек и крепежей или порошковой покраски корпуса), геометрические размеры изделия, количество экземпляров, наличие готовых чертежей изделия.

Что такое развёртки для корпусов?

Это вырезанный из металлического листа корпус по периметру чертежа, без гибки и последующих технологических шагов: запрессовки «бонок», «шпилек» и «втулок», покраски и так далее.

Какие технологии применяются при изготовлении металлического корпуса?

Для того, чтобы изготовить металлический корпус, нами применяются такие процессы:

- резка листа металла (могут также быть ещё вырубка, пробивка, токарные или фрезерные работы);

- гибка металла;

- сварка металла (точечная или шовная);

- порошковая окраска (также может применяться эмалевая);

- нанесение обозначений, надписей и маркировки шелкографией по металлу.

Необходимо сделать партию металлических корпусов из нержавейки. Чертежей нет, но известны габариты. Возможно рассчитать стоимость?

Какая цена на изготовление сварных корпусов по нашему чертежу? Каков порядок работы и оплаты?

Точную цену производства конечных металлоизделий мы сможем сообщить после расчёта необходимых работ, сложности конструкции и материалов. После этого согласуем проект, цену и сроки, подписываем договор и выставляем счёт. Мы работаем по предоплате, возможна авансовая схема 70%-30%.

Однако, чтобы вы могли убедиться в качестве нашей работы мы готовы бесплатно изготовить образец вашего корпуса.

Нужно сделать партию корпусов для небольших приборов. Также нужно покрасить порошком эти металлоизделия. Вы это делаете?

Мы берём на себя полный цикл работ, делаем всё необходимое: от создания проекта на ваш корпус, закупки материалов, изготовления, покраски, окончательной обработки, упаковку и доставку по адресу. Если же вас интересует конкретно услуга порошковой окраски, то перейдите на страницу порошковой покраски.

Нужно изготовить металлический шкаф по известным параметрам. Сколько это будет стоить и работаете ли вы с физлицами?

Стоимость мы сможем вам сообщить после того, как получим от вас чертеж или эскиз шкафа с указанием размеров, материала, толщины листа, желаемого метода окраски. Например, мы изготавливаем металлические электротрансформаторные шкафы и щиты распределительные типа ЩРМ, ЩРС, ЩМП и так далее.

С физическими лицами лицами мы работаем. Вы сможете оплатить практически в любом банке по нашим реквизитам. Вы можете подъехать к нам в офис для того, чтобы подписать договор и обсудить все детали заказа.

Производите ли вы типовые корпуса из металла?

Мы можем изготовить практически любые корпуса из металла, но в каждом конкретном случае нам необходимо понимать, о каком корпусе идёт речь, так как могут быть ограничения (например, желаемая толщина металла или геометрические размеры).

Также порой бывает так, что клиенту требуется продублировать какой‑то конкретный корпус чужого изготовления.

В данном случае иногда бывает так, что проще обратиться на завод изготовитель или к официальным поставщикам‑представителям. Поскольку на изготовление металлоизделия по индивидуальному заказу и в единичном экземпляре потребуется больше времени и иных ресурсов, чем при массовом производстве.

Однако, если вы потом планируете заказывать массовую серию подобных корпусов, то цена, само собой, будет уже выгодная.

Мы сейчас разрабатываем красивый дизайн компьютера. Можете ли вы изготавливать корпуса для системных блоков компьютеров? Есть ли какие‑то особенности в их изготовлении?

Да, мы можем изготавливать системные блоки, ведь по сути, это также не более чем простой металлический корпус. Если у вас помимо общего дизайна есть уже готовые чертежи, то нам будет гораздо легче ответить на ваш вопрос насчёт возможности его изготовления. Если же есть только наброски или эскизы, то это тоже хорошо, поскольку наши конструкторы смогут вам помочь с чертежами перед последующим изготовлением.

Производство корпусов для промышленного оборудования

Преимущества корпусов для промышленного оборудования производства «Металл‑Кейс»

Точно соответствуют вашей задаче

Мы разрабатываем и выпускаем корпуса исключительно под ваш прибор — это не «стандартное решение», которое может ограничивать вас. Всё будет четко так, как нужно вам для реализации ваших задач.

Для приборов любого размера и сложности

Производим корпуса и конструкции из листового металла для самых разных промышленных задач — от небольших носимых приборов до стационарных конструкций.

Выполнены в нужном дизайне

Настраиваются не только внутренние рабочие качества корпуса, но и его внешний облик — он может быть узнаваемым, иметь уникальный дизайн в стиле вашей компании.

Качественно произведены и ответственно проверены

Набираем в штат только лучших, внимательных и трезвых мастеров. В процессе производства на каждом этапе корпуса проходят контроль, чтобы не допустить брака.

Мы беремся даже за сложные заказы, от которых отказываются другие производители — и выполняем их качественно. Есть вопросы по свойствам корпусов? Задайте их через кнопку справа.

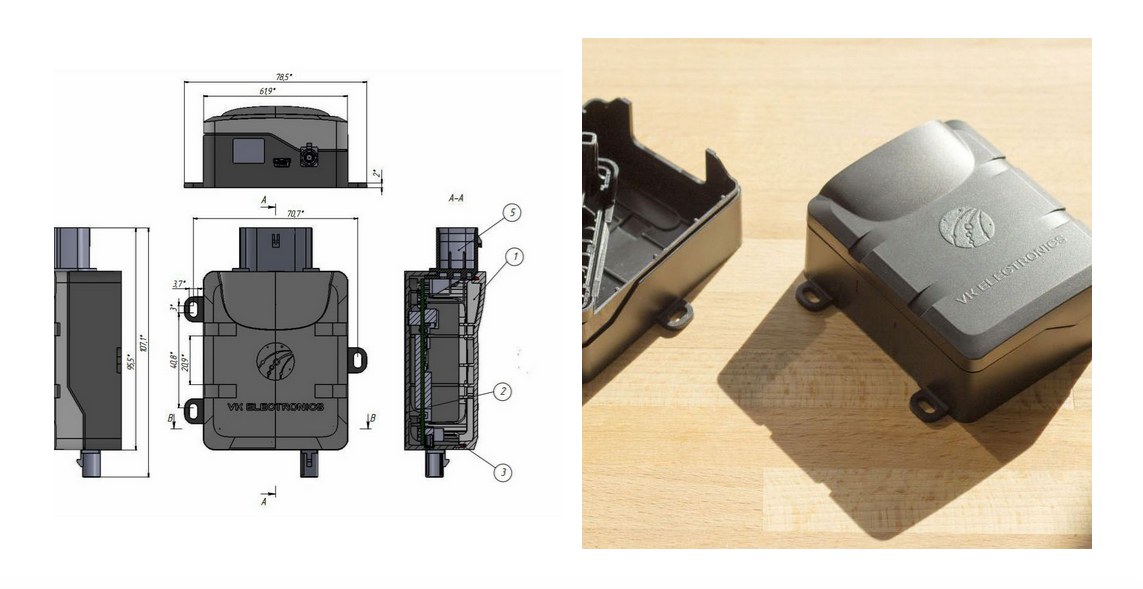

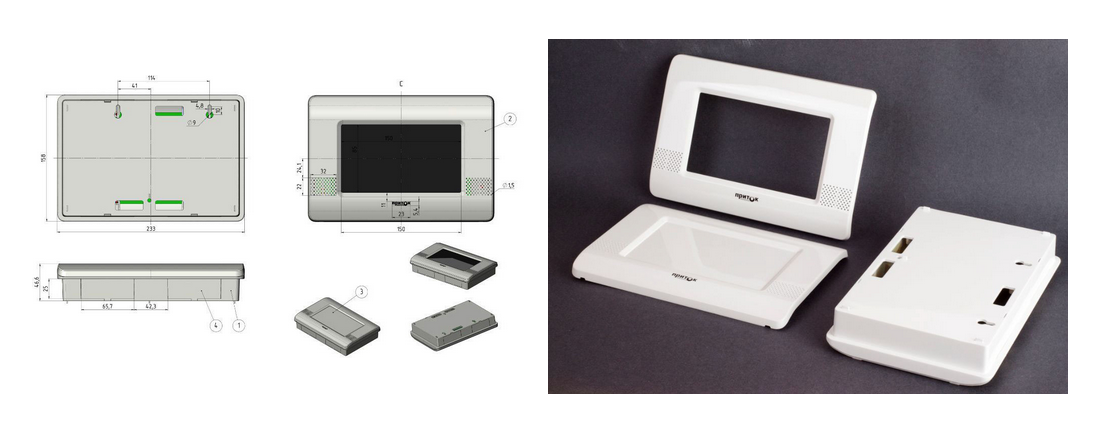

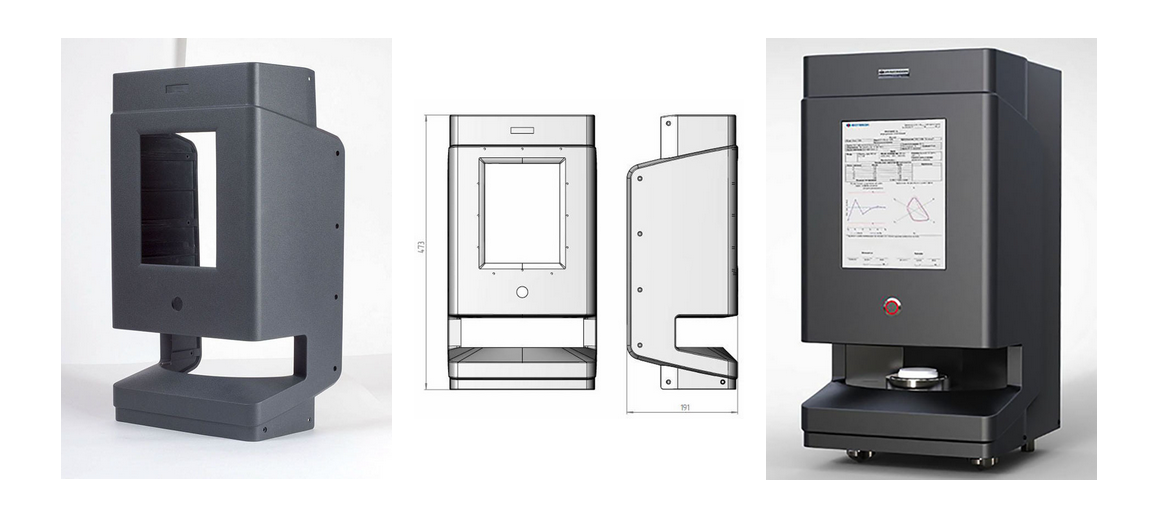

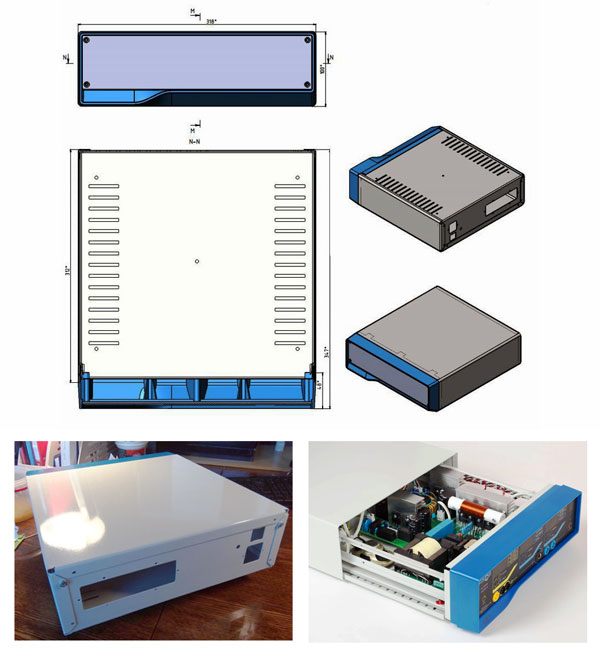

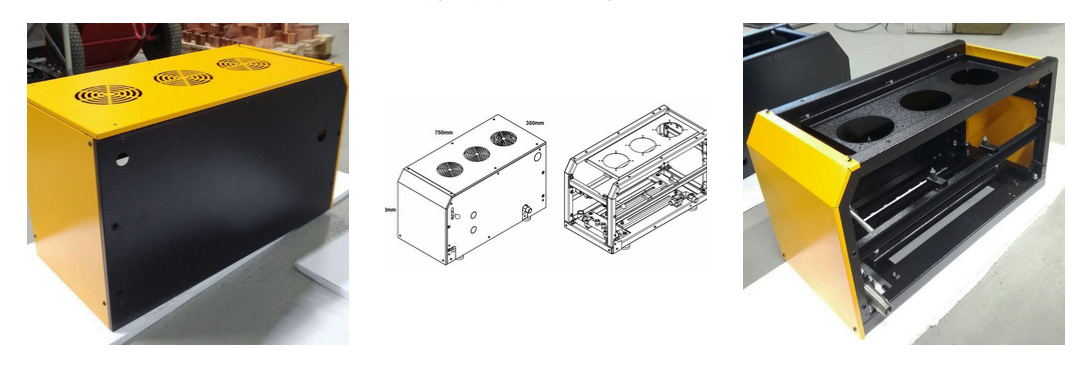

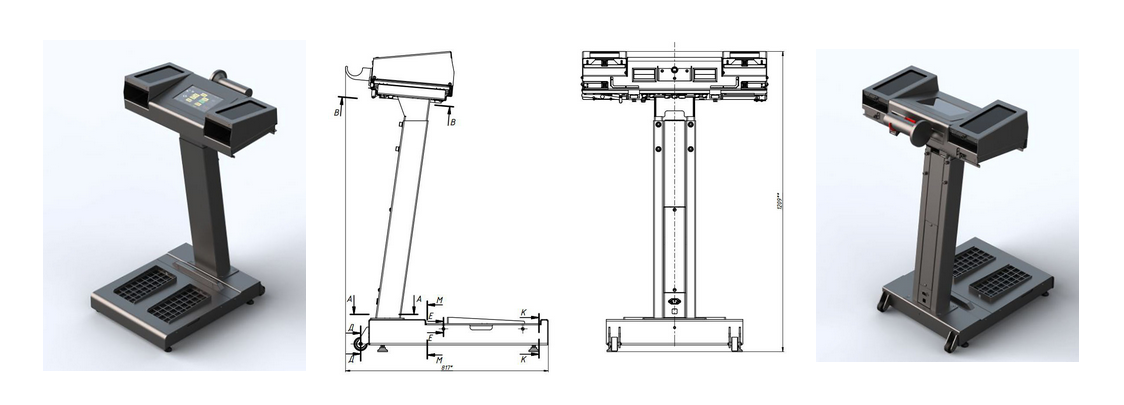

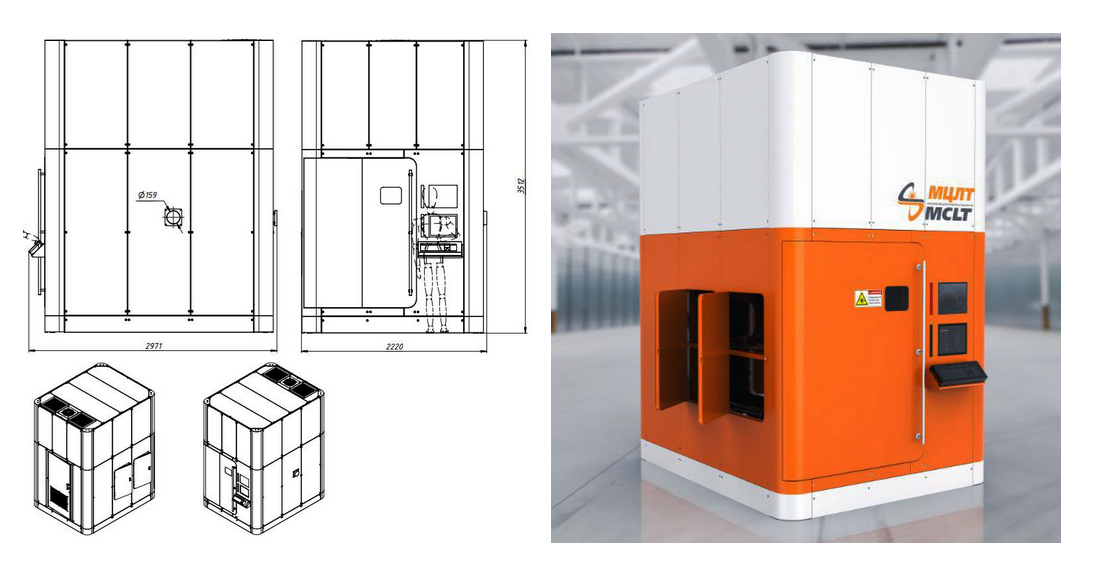

Примеры промышленных корпусов производства «Металл‑Кейс»

Верстак для установки станка

Корпус промышленного термостерилизатора

Модульный корпус промышленного излучателя

Корпус для промышленного негатоскопа

Корпус для устройства беспроводной зарядки рабочих ПДА

Мы не перепродаем готовое, а производим сами — и поэтому можем сделать корпуса для вашего промышленного оборудования любыми. Вы выбираете форму, вид металла, любые окна и крепежи, цвет полимерного‑покрытия, логотипы… Давайте обсудим детали — обращайтесь и мы рассчитаем точную стоимость и срок выполнения.

Видео производства промышленных корпусов в «Металл‑Кейс»

Посмотрите — так мы производим промышленные корпуса

Нужна ли конструкторская документация для заказа промышленных корпусов в «Металл‑Кейсе»?

Полный цикл производства корпусов в «Металл‑Кейсе»

Берем на себя все этапы производства корпусов из листового металла. Вам не придется искать дополнительных подрядчиков — вы просто ставите задачу и получаете результат. Остались вопросы по техническим возможностям нашего цеха? Наш специалист готов ответить.

Часто задаваемые вопросы о корпусах промышленного оборудования

Как проходит процесс изготовления промышленного корпуса?

- Разработка проекта.

- Резка металлических листов и их последующая гибка.

- Сварка трех видов.

- Последующая слесарная обработка.

- Шлифование поверхности в декоративных целях.

- Окрашивание изделия порошковой краской.

- Наконец, сборка корпуса.

В каких сферах можно применять металлические корпуса?

Металлический корпус может быть выполнен в любой форме, что подразумевает его использование в процессе изготовления таких объектов, как:

- платежный терминал;

- вендинговый аппарат;

- электрощит;

- торговое оборудование;

- прочие приборы и аппараты.

В чем преимущества металлических корпусов для оборудования?

- Высокое качество поверхности по сравнению, например, с пластиками, оргстёклами и тому подобным.

- Повышенная устойчивость к коррозии при порошковой покраске или обработке гальваническими методами.

- Простота сборки металлоконструкций при качественно продуманной и исполненной конструкторской документации.

- Великолепный уровень электробезопасности при соблюдении требований по заземлению.

- Простота и удобство монтажа.

Следует отметить, что корпус можно выполнить в любом цвете, что немаловажно, учитывая, в насколько разных сферах они порою применяются.

Особенности стальных корпусов для промышленного оборудования

Они изготавливаются из металла высокого качества, а потому весьма крепки и обладают повышенными противоударными свойствами. Кроме того, сталь хорошо защищает электронное оборудование от помех. Из этого металла можно изготовить корпус любого размера, а потому изделия применимы во множестве сфер. Например:

- радиоэлектронная аппаратура;

- телекоммуникационные приборы;

- медицинская техника;

- сигнализации различного рода;

- электротехническое оборудование;

- оптические приборы.

При выборе стального корпуса необходимо учитывать, во‑первых, размеры размещаемых в корпусе элементов и их количество, а во‑вторых, такие моменты, как:

- планируемая частота транспортировки прибора;

- наличие в изделии соединительных электрокоробок;

- наличие в приборе контролера частоты;

- вероятность контактов с влагой;

- наличие у аппарата дисплея и консоли.

Следует заметить, что корпуса также различаются по типу крепления — для вертикальной и горизонтальной поверхностей.

По сравнению с корпусами из других материалов, для стальных характерны:

Особенности алюминиевых корпусов для промышленного оборудования

Алюминиевые корпуса, как правило, используются в сборке промышленной аппаратуры. Применяются довольно многосторонне, свойства определяют их использование при монтаже как электронных, так и механических компонентов. Какими бывают алюминиевые корпуса?

- Стандартный — для него характерен прочный корпус, возможность прикрепления несущих шин и монтажных плат, а также обработки электромеханических частей и клемм. Размер стандартного корпуса может быть таким, каким вы пожелаете.

- Фланцевый — в нем предусмотрены отверстия для фланцевых крепежей, что позволяет зафиксировать корпус.

- Герметичный — болты, отвечающие за крепеж крышки такого корпуса, не задевают зону уплотнения, что доводит герметичность до максимального уровня. Присутствуют отверстия для настенных креплений.

- Многоцелевой — как несложно догадаться из названия, универсален, применяется в самых разнообразных промышленных сферах.

В основном, алюминиевые корпуса используются в промышленности для монтажа схем, но это далеко не все возможности для применения. Корпуса из алюминия могут использоваться при изготовлении таких предметов как:

- сетевые фильтры;

- датчики любого характера;

- приборы измерения;

- коробки распределения;

- приборы контроля;

- управляющая техника;

- радиоприборы.

В чем преимущества алюминиевых корпусов?

- Привлекательный внешний вид.

- Конструкция является довольно легкой, но вместе с тем и прочной.

- Хорошие теплоотводные свойства.

- Устойчивость к пыли и влаге.

Сроки изготовления корпусов промышленного оборудования в «Металл‑Кейсе»

25 рабочих дней — стандартный срок

Стандартный срок производства — 25 рабочих дней с момента оплаты и согласования проекта.

от 10 рабочих дней — срочное производство

Скорость срочного производства зависит от сложности конкретного проекта, она рассчитывается и утверждается при расчете заказа.

Изготовление корпусов для оборудования любыми партиями от 1 штуки

1. Штучный экземпляр

Да, мы беремся за штучные заказы. Хотя одиночный корпус будет дороже, чем такой же корпус в крупной партии.

2. Малые и средние партии

Основной вариант производства. По сниженным за серийность ценам, в нужном вам объеме.

3. Крупные партии

Чем больше корпусов вы заказываете одной партией — тем дешевле вам обходится каждый отдельный корпус.

Мы повернуты к вам лицом. Даже если от вашей задачи отказываются другие подрядчики, ссылаясь на сложность или малосерийность — мы, вероятно, сможем помочь. Вы готовы дать нам задачу на расчет стоимости и сроков?

Корпус для электронного устройства: как его разработать и произвести в Китае

Так выглядит холодное литье в силиконовой пресс-форме (сама пресс-форма — на фото справа). Оснастка из силикона дешевле металлической, но годится только для пары десятков циклов, потом форму можно выбросить

Каждый инженер и технолог знает, что проект никогда не идет по плану на 100%. Даже если предусмотреть возможные риски, всё равно в какой-то момент приходится действовать по реальным обстоятельствам, а не по плану. Особенно если вы что-то делаете в первый раз, работая с подрядчиком из другой культурной среды, который удален на тысячи километров.

С опытом внеплановых ситуаций становится значительно меньше.

За семь лет на Хабре мы рассказали про все этапы создания новых устройств для рынка электроники: от идеи до запуска серийного производства. В этот раз сфокусируемся на разработке и производстве корпусов в Китае, отмечая подводные камни, которые могут вас подстерегать на пути к новому продукту.

1. Разработка дизайна корпуса

Промдизайнеры и конструкторы считают, что дизайн корпуса — это главный компонент нового устройства, потому что именно из-за него гаджеты и покупают. Увидел-захотел-купил-пользуюсь. Конечно, инженеры и программисты, которые работают над функциональностью продукта, могли бы с этим поспорить. :-)

В процессе разработки дизайна и конструкции корпуса учитывают сразу множество ограничений:

- пожелания заказчика;

- назначение изделия;

- область и условия применения;

- удобство эксплуатации;

- запросы потребителей.

У вас как заказчика может быть множество идей, которые хочется воплотить в своем продукте, но они не всегда могут сочетаться из-за технических ограничений производства или эстетических противоречий. Опытные дизайнеры учитывают, что на обсуждение и доработку разных корпусных решений уйдет около половины времени всего проекта. Переговоры, созвоны, переписка — личная, совместно с конструктором, с менеджером проекта. Согласование порой проходит сложнее, чем сам процесс разработки дизайна, но это нормальная часть работы по проекту. Нужно быть к этому готовым.

Эскизы iPhone. Авторы: Джонатан Айв и команда дизайнеров Apple. Дата неизвестна

Параллельно (обязательно параллельно!) к разработке дизайна подключается конструктор. Он приземляет полет мысли дизайнера к реальным требованиям технологий производства. Если оставить дизайнера наедине с самим собой, сроки разработки могут затянуться: дизайн разработали, согласовали-пересогласовали-супер, а произвести изделие литьем в пресс-форме без значительной корректировки внешнего вида уже не получается. :( И приходится запускать процесс заново.

2. Разработка конструкции корпуса

Предположим, мы пошли правильным путём и сразу после согласования дизайна приступили к 3D-моделированию изделия и его составных частей. Конструктор, или несколько конструкторов, в зависимости от сложности и состава изделия, используя различные САПР, воплощают в жизнь эскизы дизайнера.

В процессе разработки компьютерных моделей корпуса и более детальной проработки каждой мелочи может появиться (и появляется!) необходимость незначительной корректировки дизайна. Конструкторы предусматривают литьевые уклоны, предусматривают равномерную толщину стенок и правильную конструкцию углов. Мы уже рассказывали про эти тонкости в статье про литье под давлением.

Все эти изменения для технологичности производства хороший конструктор тоже согласует с заказчиком, чтобы не возникло недоразумений при приемке.

Чертежи iPhone 5, изображение компании Apple Inc.

При разработке корпуса важно не пропустить этап компьютерного моделирования физических процессов — для проверки надежности и дефектов отливки.

Затем, имея на руках 3D-модели и чертежи изделия, можно рассылать их потенциальным подрядчикам в наш любимый Китай для оценки стоимости производства. Подумав немного, добавив свою маржу, они with pleasure присылают предложения, часто отличающиеся в разы. Происходит это потому, что подрядчик подрядчику рознь, и кто-то действительно делает качественные вещи задорого, а кто-то делает не очень качественные вещи, но тоже задорого.

Типичный демостенд с образцами продукции на китайском заводе-изготовителе пластиковых корпусов

Как сделать выбор? Опираться на свой и чужой опыт работы с подрядчиками, анализируя предыдущие предложения на похожие или аналогичные изделия, сравнивая сроки изготовления.

Когда производитель корпуса выбран, можно подписывать договор на поставку. На этом же этапе можно оценить стоимость изготовления прототипа корпуса.

3. Прототипирование: изготовление опытного образца корпуса

Перед изготовлением дорогущего прототипа нужно изготовить 1-2-3 модели изделия, чтобы убедиться в том, что мы действительно получим то, что хотели. Есть разные способы изготовления модели корпуса — ее можно вырастить или фрезеровать, чаще всего используют FDM-выращивание как оптимальный вариант по стоимости, срокам и результату.

Фрезерный станок с ЧПУ вырезает прототип корпуса из капролона, который также известен как полиамид 6

Только получив модель, взяв ее в руки, пощупав, уронив, и понажимав физические кнопки, можно понять правильность выбранного дизайна. А зачем нужны вторая или третья итерации, спросите вы? За тем, что часто первая выращенная модель, а иногда и вторая, требует некоторой корректировки по результатам тестирования «вживую».

Прототип корпуса, изготовленный по методу фрезеровки на станке с ЧПУ, практически неотличим от серийного изделия, полученного при промышленном производстве. То есть вы будете держать в руках образец, готовый к показу потенциальным покупателям, руководству или инвесторам.

Портальный фрезерный станок с ЧПУ для быстрой и точной обработки деталей на одной из фабрик в Китае

Вот как выглядит фреза в станке с открытыми дверцами. Во время работы их закрывают, чтобы алюминиевая стружка не летела в глаза и на пол

4. Производство корпуса для электроники в Китае

4.1. Выбор материалов и договор на изготовление оснастки

Для производства корпуса необходимы оборудование, оснастка, материалы и рабочий персонал. Оборудование у подрядчика имеется, ведь мы его как раз выбирали, исходя из технических требований нашего производства. А вот с материалами для производства деталей корпуса нужно определиться заранее, еще до изготовления оснастки, потому что каждый материал имеет свои литейные и эксплуатационные характеристики, особенно важное значение для полимеров имеет объемная усадка при охлаждении. И изначально пресс-форму необходимо проектировать под определенный диапазон материалов, для соответствия конечных размеров отлитой детали вашему чертежу/модели.

Итак, дизайн, конструктив и прототипы согласованы, можно приступать к производству изделия. Начинается всё с разработки и изготовления оснастки, то есть пресс-форм — для пластика, литьевых форм — для алюминия, штампов — для стальных деталей. Процессы эти довольно длительные и дорогостоящие, и начинаются они с согласования и подписания договора на изготовление оснастки и серийного производства.

Участок сборки и обслуживания пресс-форм, неиспользуемую оснастку готовят к консервации

Договор на изготовление оснастки или на серийное производство изделий готовится очень тщательно, обычно на русском и английском языках. Подписывают договор товарищи из Китая мгновенно, наверное, смотрят только сумму и сроки. Но если в случае каких-либо эксцессов вы потребуете компенсации за некачественный продукт, а вам откажут из-за отсутствия тесных связей или слабых перспектив дальнейшего сотрудничества, то можете смело забыть и про договор, и про компенсацию. Судиться со стороной, находящейся на другом конце Земли, крайне нерентабельно, если у вас не миллионные проекты…

Поэтому и зрелые компании, и стартапы без собственного производства не всегда обращаются к китайским заводам-изготовителям напрямую, а работают с ними через контрактных производителей, которые сами выбирают подрядчика из списка доверенных партнеров и берут на себя все организационные вопросы, включая контроль качества и все связанные с этим риски.

Также стоит учитывать, что на этапе проектирования и изготовления оснастки может снова потребоваться корректировка конструкции и дизайна корпуса для обеспечения технологичности производства детали.

Цех по производству пресс-форм на одной из фабрик в Китае. Слева — участок с оснасткой, справа — металлообрабатывающие станки с ЧПУ

Если вы работаете с заводом изготовителем напрямую, необходимо регулярно интересоваться состоянием процесса производства оснастки: всё ли идет по графику, есть ли какие-либо проблемы на производстве, успеем ли уложиться в срок. Далеко не все производители Китая тщательно следят за сроками изготовления и сразу сообщают заказчикам о задержках и сбоях. Если не проверять их самостоятельно, есть риск получить от своих подрядчиков в нужный срок вместо результата ответ «бу хао исы», т.е. «извините», ну так получилось, такие обстоятельства, мы ничего не могли сделать, так расположились звезды…

4.2. Получение промышленных образцов корпуса и согласование Golden Sample

После проектирования и изготовления оснастки начинается самый волнующий процесс — получение первых промышленных образцов и приближение к заветной цели — подержать в дрожащих руках свое серийное изделие.

Обычно годный образец получается не с первого раза. Часто требуется доработка тех или иных элементов и поверхности, чтобы корпус полностью соответствовал желаемому виду и тактильному ощущению.

Термопластавтоматы для производства изделий из пластика методом литья под давлением. По зеленой конвейерной ленте съезжает готовая продукция

Так как Китай далековато, для оптимизации общих затрат первые образцы оценивают по многочисленным детальным фотографиям и видео. Для предварительной оценки качества этого вполне достаточно. Указываем на недостатки нашим китайским товарищам, обсуждаем и находим оптимальный путь их решения.

Недостатки исправлены (под неусыпным контролем), и мы получаем вторую итерацию образца. При тщательном исследовании первого образца и правильных действиях по его улучшению, вторая итерация обычно полностью соответствует желаемому результату. Снова оцениваем корпус по фото и видео. Если всё хорошо, заказываем доставку 3—5 образцов для визуальной и тактильной оценки.

По истечении 4—5 дней и таможенной очистки получаем первые долгожданные серийные образцы корпуса. Трогаем, щупаем, гладим, топим (при наличии требований водостойкости), морозим, анализируем, оцениваем и снова ищем, чтобы еще можно улучшить для достижения идеального результата.

Если появляются замечания, еще раз корректируем оснастку и производим повторные образцы. Если всё устраивает — можно смело демонстрировать заказчику, инвестору или потенциальным пользователям. Чем ближе продукт находится к конечной стадии проекта, тем дороже, дольше и больнее будет вносить изменения в дизайн и конструкцию. Однако это возможно.

Так выглядят отлитые кнопки для корпусов различной электроники. Литьевые каналы потом обламывают, а места стыков шлифуют

После всех вышеописанных итераций можно направляться в командировку к подрядчику в Китай. Обычно это занимает несколько дней без учета времени на дорогу. На заводе-изготовителе необходимо полностью сымитировать процесс серийного производства корпуса (т.е.проработать на малой партии), чтобы отладить все этапы, получить и окончательно согласовать серийный образец, так называемый Golden Sample, и оснастку для его производства.

4.3. Серийное производство корпусов

Само производство заветных корпусов для нового электронного устройства происходит практически без вашего участия. Китайские подрядчики согласно срокам, указанным в договоре, и только после предоплаты, изготавливают компоненты изделия и при необходимости организуют сборку.

Обязательно, как и в случае с оснасткой, необходимо периодически контролировать процесс производства и его график. Также нужно определить периодичность контроля качества корпусов и договориться об отправке информации о ходе процесса производства. Например, контролю внешнего вида можно подвергать до 100% изделий (особенно если отливки снимаются с пресс-формы вручную). Соответствие заданным размерам проверяем каждые 200 циклов пресс-формы. Тест на водонепроницаемость собранного изделия — каждые 1000 изделий, и так далее.

Проверка качества на китайской фабрике по производству пластиковых изделий

Наш опыт показывает, что у китайских подрядчиков есть своя специфика работы с фото- и видеоотчетами. Присланные фото почти всегда не очень хорошего качества, хотя технически сейчас в любом более-менее приличном телефоне камера позволяет делать отличные фото и видео. Только после нескольких повторных запросов на фото и видео наконец-то можно детально рассмотреть какие-то дефекты или несоответствия. Расчет простой: раз ты не увидел дефект, это твои проблемы, мы тебе всё выслали, ты всё посмотрел, согласовал, что ты теперь хочешь? Так что не стесняйтесь запрашивать как можно больше фото и видео хорошего качества.

5. Доставка партии корпусов для электроники и таможенная очистка

Для доставки готовой продукции можно использовать несколько видов транспорта, которые отличаются стоимостью и сроком доставки: авиа, ЖД, морской и автотранспорт. Также можно использовать комбинированные варианты. Каждый вид транспорта имеет свои преимущества и недостатки, определяющие возможности его использования. Авиатранспорт — самый дорогой вид доставки, но при этом и самый быстрый.

Самые простые позиции — образцы — обычно отправляются службами экспресс-доставки. Занимает это в среднем 3—5 дней без учета таможенной очистки.

При отправке партий побольше необходимо особенно тщательно просчитать целесообразность отправки самолетом, это самый дорогой способ доставки. Да, это занимает не более 4—5 дней, но стоимость в разы выше, чем доставка железнодорожным транспортом или морским путем.

Таможенная очистка груза подразумевает таможенное оформление и уплату таможенных пошлин. Оказанием таких услуг занимается таможенный представитель или таможенный брокер. Это агент, который вправе от имени и в интересах заказчика совершать любые операции по таможенной очистке.

Для начала процедуры необходимо представить в таможенную службу все документы, подтверждающие происхождение груза, его характеристики и стоимость.

Таможенная очистка обычно занимает 1—2 дня в случае если не будет проводится дополнительная таможенная проверка (тарифная и нетарифная). После таможенного выпуска товара он может свободно перемещаться по всей территории ЕЭС.

6. Приемка изделия и решение вопросов по рекламациям

Товар доставлен и растаможен. Вы с довольным видом распаковываете коробки и убеждаетесь, что всё на месте, всё соответствует желаемому качеству и количеству.

Промышленные образцы корпусов: двухкомпонентное литье, корпус с закладными деталями и деталь с фактурой древесины, созданная по технологии литья под давлением с пленками (IMD). Слева — мешки с пластиковыми гранулами, которые засыпают в термопластавтомат

Конечно, могут быть какие-то несоответствия. Вы же не можете физически присутствовать при производстве и упаковке всей партии изделий, поэтому необходимо предварительно договариваться о порядке приемки…

Если вы работаете с подрядчиками в Китае не напрямую, а через контрактного производителя, тут всё проще. Если вы получаете первую партию, представитель контрактного производителя будет вместе с вами изучать доставленную серию корпусов и компенсирует все недостатки за свой счет. Обычно компенсация происходит не в денежном эквиваленте, а за счет изготовления и доставки нужного количества комплектов. В итоге расходы по изготовлению ложатся на подрядчика в Китае, так как это его вина, а расходы на транспортировку оплачивает контрактный производитель, если он брал на себя обязательства по доставке готовой партии корпусов в нужную точку мира.

Итак, партия изделий поставлена, допоставлена, допроверена. Все!

После продажи изделия начинается тот самый процесс эксплуатации, который выявляет все скрытые моменты, которые не были предусмотрены при разработке дизайна и конструкции. Если вы занимались разработкой самостоятельно, тогда эти риски ложатся на вашу проектную команду. Если через контрактного разработчика, тогда он несет ответственность за исправление конструкции, пресс-формы, замену материала, отладку техпроцесса и т.д. Пока ваш продукт не станет идеальным. :-)

Итого: подводных камней при разработке и производстве корпуса для электронного устройства действительно много, но все эти вопросы вполне можно решить — либо за счет собственных проб и ошибок, либо при поддержке контрактных разработчиков и производителей, которые возьмут на себя риски и решение всех технических и организационных вопросов.

Желаем вам новых успешных проектов на рынке электроники! Делитесь в комментариях своими историями успехов и неудач на пути к собственным продуктам. А мы — будем рады поделиться опытом в ответах на ваши вопросы.

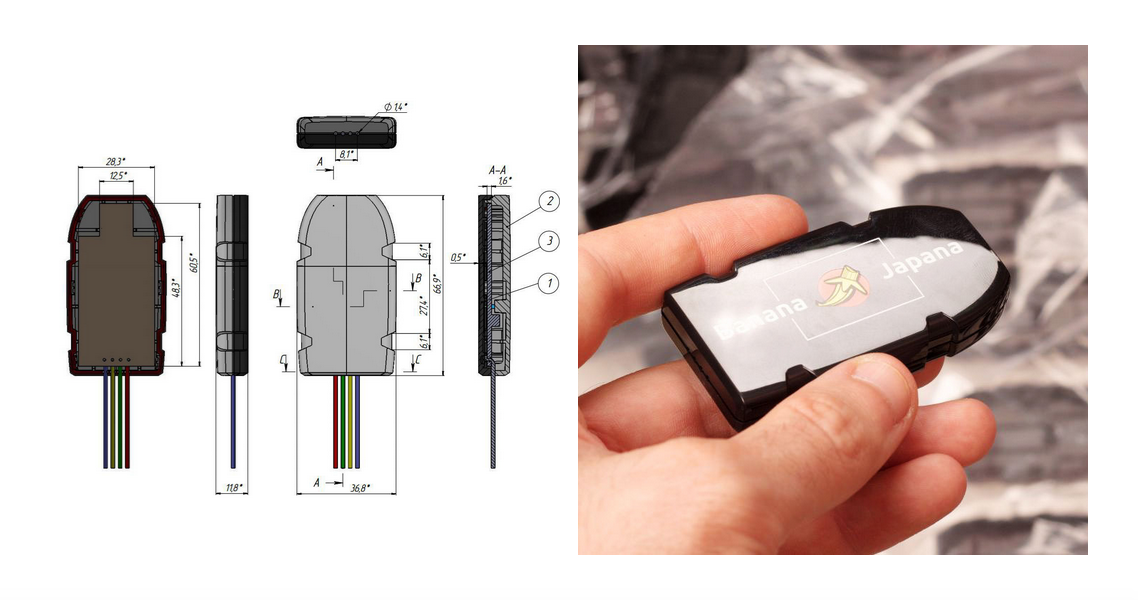

Как не промахнуться с бюджетом на серийное производство корпусов: 20 примеров из практики бюро по инженерному дизайну

Публикация всего двух статей о том, как самостоятельно оценить стоимость производства корпуса для прибора (первая и вторая) подняла просто волну запросов из серии «А вот сколько будет стоить наш корпус при тираже 5-100-1000- ∞ штук?»

Как выясняется в ходе общения, большинство запрашивающих ошибается в оценке затрат на производство на порядок. Не шучу.

Однако написать простую инструкцию (или ещё проще — сделать калькулятор) по оценке этих затрат я не смог: для этого придётся учесть слишком много параметров. Поэтому просто покажу на примерах тираж и цену. Да, вы не сможете точно оценить свой проект, но уже будет ясно, сколько вам потребуется денег — 100 000 рублей, миллион или больше.

А если вы напишете в комментариях, что конкретно вас интересует, постараюсь ответить с примерами: их есть у меня (с) огромное количество — от корпусов миниатюрных устройств до корпусов станков размером с дом.

I. Производство пластиковых деталей

Cтоимость производства мелких, небольших и крупных деталей

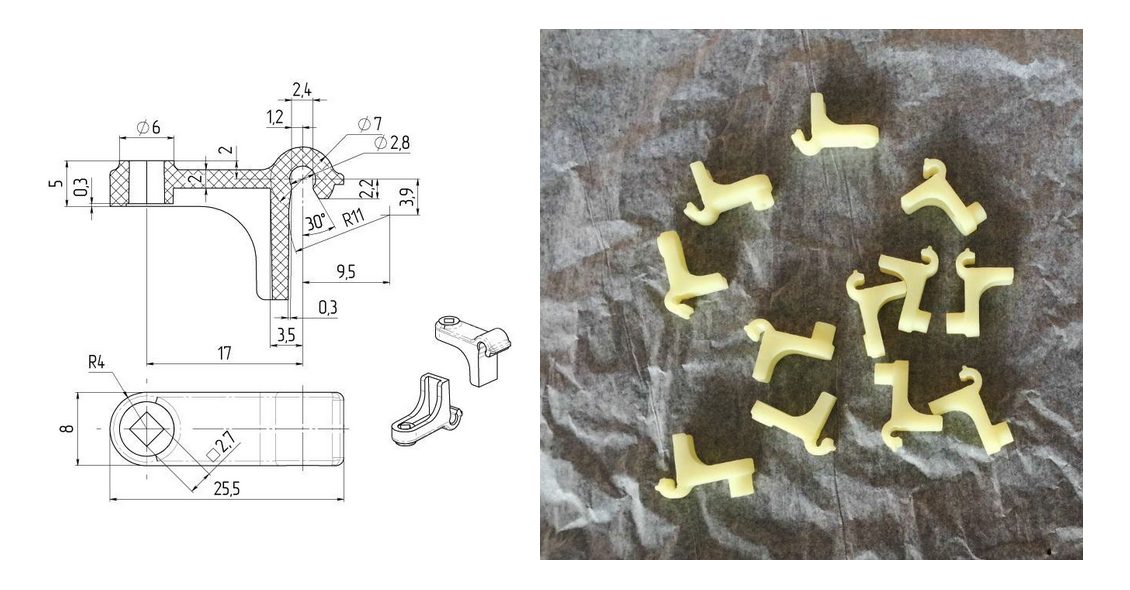

Деталь размерами 25х20 мм

Одна крепёжная деталь из ABS-пластика.

Стоимость прототипа — $60.

Стоимость форм — $1.500 (восьмиместная форма).

Ресурс форм — 300 тыс. циклов.

Стоимость одной детали — $0.08 при тираже 8 000 штук.

Деталь размерами 150х100 мм

Одна корпусная деталь из ABS-пластика.

Стоимость прототипа — $200.

Стоимость пресс-формы — $4.300.

Ресурс форм — 200 тыс. циклов

Стоимость одной детали — $0.5 при тираже 1 000 штук.

Деталь размерами 170х170 мм

Одна корпусная деталь из ABS-пластика.

Стоимость прототипа — $230.

Стоимость пресс-формы — 5.000$

Ресурс пресс-формы — 200 тыс. циклов.

Стоимость одной детали — $1.1 при тираже 10 000 штук.

Деталь размерами 530х120 мм

Материал — ABS-пластик.

Стоимость прототипа — $350.

Стоимость пресс-формы — $12.000.

Ресурс пресс-формы — 300 тыс. циклов.

Стоимость одной детали — $1.4 при тираже 10 000 штук.

II. Производство пластиковых корпусов

Cтоимость производства мелких, настольных, настенных, высоких и крупных корпусов

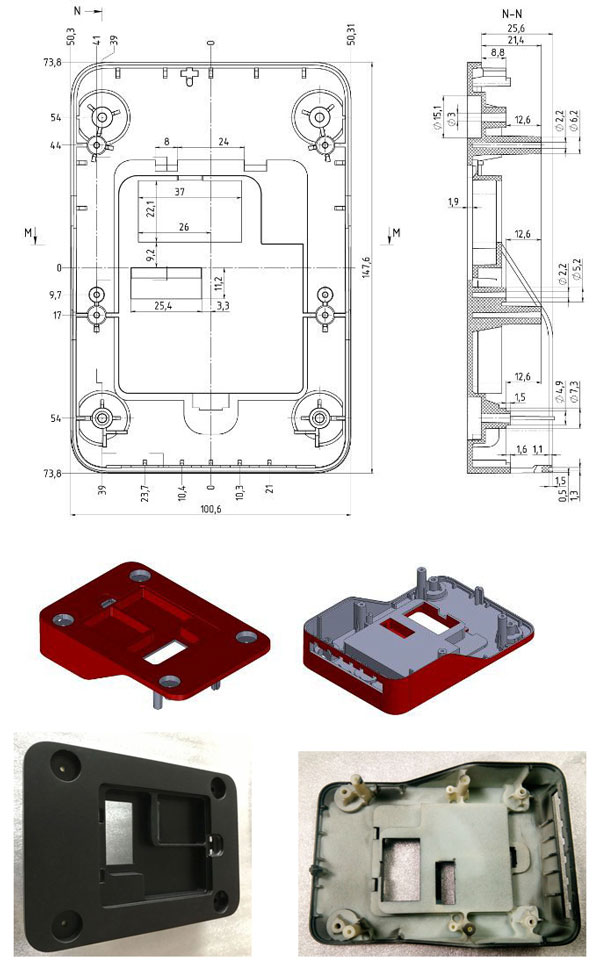

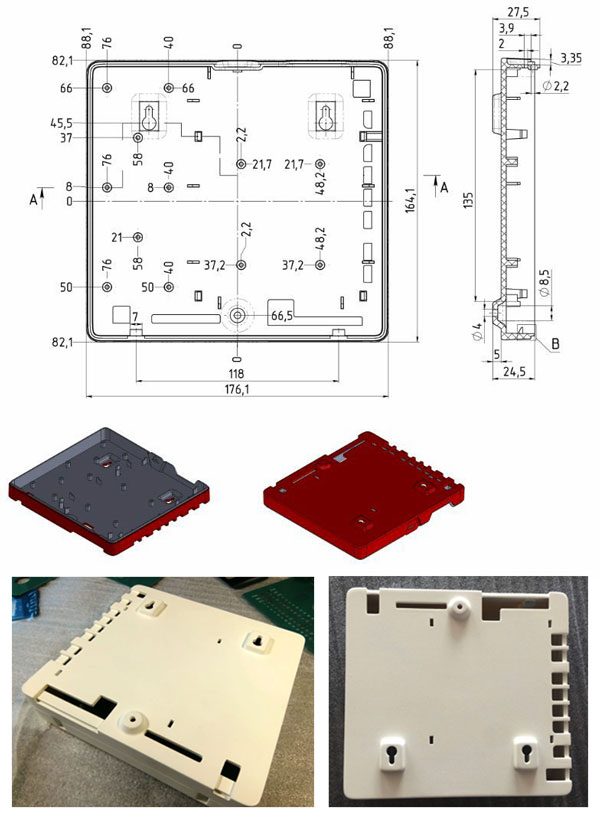

Корпус размерами 44х32 мм

Две корпусные детали и одна кнопка из ABS-пластика.

Стоимость прототипа — $150.

Стоимость пресс-формы — $2.500 (одна форма на три места).

Ресурс пресс-формы — 50 тыс. циклов

Стоимость комплекта деталей — $0.5 при тираже 5 000 штук.

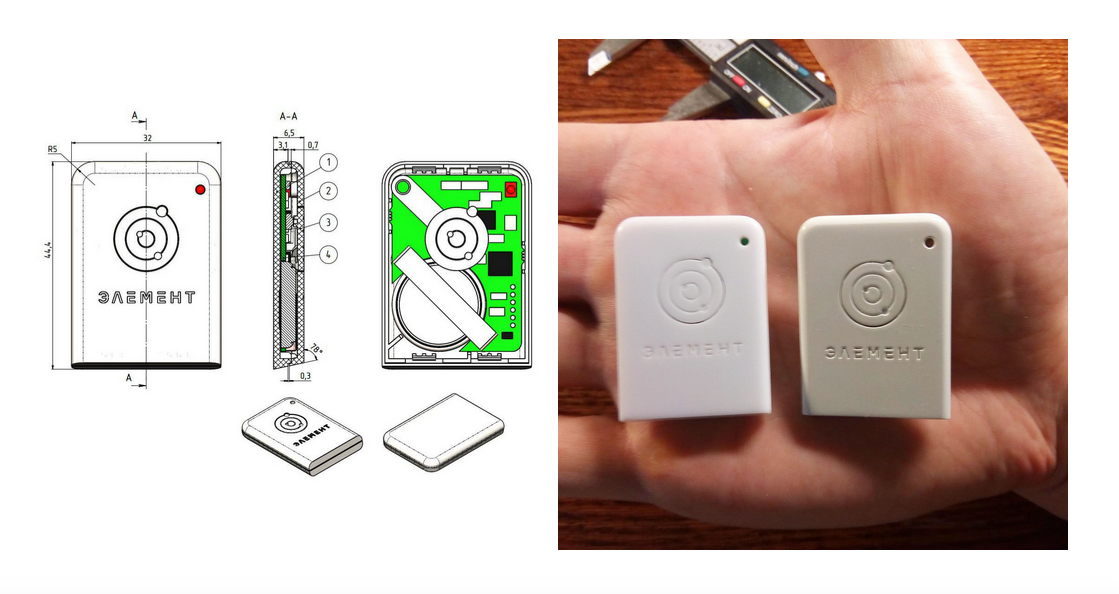

Корпус размерами 60х30 мм

Две корпусные детали из ABS-пластика.

Стоимость прототипа — $200.

Стоимость пресс-формы — $5.000 (одна форма на два места).

Ресурс пресс-форм — 50 тыс. циклов

Стоимость комплекта деталей — $0.8 при тираже 1 000 штук.

Герметичный (IP-66) корпус размерами 80х60х30 мм

Две корпусные детали из ABS-пластика и один резиновый уплотнитель.

Стоимость прототипа — $280.

Стоимость пресс-форм — $5.500 корпус (двухместная форма) и $1.500 — уплотнитель.

Ресурс пресс-форм — 50 тыс. циклов.

Стоимость комплекта деталей — $1.3 при тираже 1 000 штук.

Корпус размерами 230х160х45 мм

Две корпусные детали из ABS-пластика, три крепёжные детали из ABS-пластика.

Стоимость прототипа — $750.

Стоимость пресс-форм — $12.000 ($5.000 задняя крышка, $4.000 передняя крышка на два места, $3.000 крышки и шарниры на три места).

Ресурс форм — 300 тыс. циклов.

Стоимость комплекта деталей — $3 при тираже 5 000 штук.

Корпус размерами 300х200х65 мм

Две корпусные детали из ABS-пластика, одна крышка, одна рамка и один комплект кнопок из ABS-пластика.

Стоимость прототипа — $1.200.

Стоимость пресс-форм — $14.000 ($7.000 основание, $4.500 верхняя крышка, $2.500 крышка и кнопки).

Ресурс форм — 500 циклов.

Стоимость комплекта деталей — $6 при тираже 500 штук.

Корпус размерами 470х190х250 мм

Одна корпусная деталь из ABS-пластика.

Стоимость прототипа — $2.500.

Стоимость пресс-формы — $32.000.

Ресурс пресс-формы — 50 тыс. циклов.

Стоимость детали — $8.2 при тираже 1 000 штук.

Корпус размерами 800х800х380 мм

Две корпусные детали из ABS-пластика, комплект лопастей, рамка, фиксаторы

из ABS-пластика.

Стоимость прототипа — $5.000.

Стоимость пресс-форм — $150.000.

Ресурс форм — 300 тыс. циклов.

Стоимость комплекта деталей — $20 при тираже 10 000 штук.

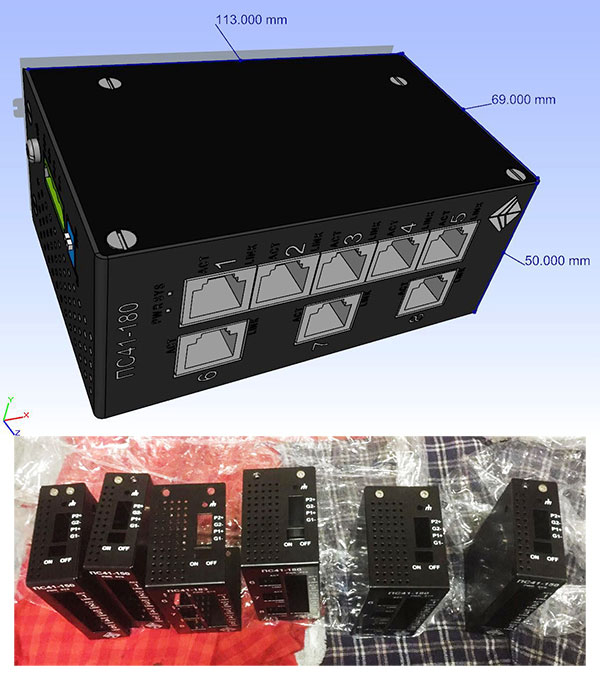

III. Производство корпусов из листового металла

Cтоимость производства металлических корпусов методами резки и гибки — от небольших приборов до промышленных станков.

Корпус размерами 110х70х50 мм

Две металлические детали.

Стоимость прототипа — 20 000 руб.

Стоимость комплекта деталей — 500 руб. при тираже 1 000 штук.

Корпус размерами 350х350х100 мм

Одна деталь — пластик, три детали — металл.

Стоимость прототипа (металл) — 20 000 руб.

Стоимость корпуса — 2 500 руб. при тираже 1.000 штук.

Стоимость прототипа (пластик) — 3 000 руб.

Стоимость пластиковой панели — 900 руб. при тираже 1 000 штук.

Корпус размерами 750х450х350 мм

Стоимость прототипа (металл) — 200 000 руб.

Стоимость единицы — 35 000 руб. при тираже 1 000 штук.

Корпус размерами 1300х800х700 мм

Стоимость прототипа (металл) — 300 000 руб.

Стоимость корпуса — 68 000 руб. при тираже 50 штук.

Корпус размерами 3500х3000х2200 мм

Стоимость прототипа (металл) — 1 300 000 руб.

Стоимость корпуса — 800 000 руб. при тираже 10 штук.

IV. Производство металлических корпусов по технологии литья под давлением

Cтоимость производства корпусов небольших приборов и устройств среднего размера

Корпус размерами 150х35 мм

Технологии: литьё алюминия под давлением, экструзия алюминия + дофрезеровка + анодирование.

Стоимость прототипа (металл) — $650.

Стоимость фильеры — $7.500.

Стоимость корпуса — $1.8 при тираже 10 000 штук.

Корпус размерами 90х80х29 мм

Стоимость прототипа (металл — две корпусные детали из алюминия) — $700.

Стоимость пресс-формы (два места) — $9.000.

Ресурс форм — 30 тыс. циклов.

Стоимость корпуса — $3.2 при тираже 10 000 штук.

Корпус размерами 360х200х80 мм

Технологии: экструзия алюминия + дофрезеровка, гибка и резка металла + анодирование.

Стоимость прототипа (корпус полностью) — $800.

Стоимость фильеры — $3.000.

Стоимость корпуса — $110 при тираже 500 штук.

Корпус размерами 470х135х125 мм

Стоимость прототипа (металл — две корпусные детали из алюминия) — $2.000.

Стоимость пресс-формы (два места) — $42.000.

Ресурс форм — 150 тыс. циклов.

Стоимость корпуса — $93 при тираже 1 000 штук

Повторю, потому что это важно: простое сравнение (“О, у меня почти такой же корпус, значит, и стоить будет столько же!”) не годится: есть куча параметров, которые могут существенно повлиять на цену. Это и наличие в пресс-форме знаков, и уклоны, и незачищаемые сварные швы и т.д. Но примерно оценить можно. :)

Читайте также: