Оборудование для производства металлических порошков

Обновлено: 28.09.2024

Создание аддитивного центра на предприятии помимо приобретения LB-PBF 3D-принтера требует скрупулезного выбора вспомогательного оборудования. К нему относятся не только устройства для обслуживания принтера, но и многочисленные системы постобработки. Не всегда один поставщик может обеспечить поставку и внедрение всего необходимого комплекса. Поэтому следует быть готовым к самостоятельному анализу и работе с рынком.

В данной статье подробно остановимся на особенностях и функционале вспомогательного оборудования применительно к конкретным производственным задачам.

1. Мокрый сепаратор (пылесос)

Мокрый сепаратор представляет собой пылесос для финального безопасного удаления из камеры 3D-принтера остатков металлических порошков, которые нельзя убрать другим способом. При работе с порошками для начала рекомендуется большую их часть аккуратно пересыпать в переливной контейнер или колодец с помощью кисточки или щетки.

Основную часть остатков металлического порошка рекомендуется пересыпать кисточкой в переливной контейнер или колодец

Выбрасывать отработанный порошок нет необходимости, поскольку после просеивания его можно использовать повторно.

Далее потребуется протереть влажной безворсовой тканью те поверхности 3D-принтера, на которых после цикла печати остался порошок. В мокром сепараторе, как понятно из его названия, есть отсек с водой. Он пассивирует металлический порошок, за счет чего образуются тонкие поверхностные слои соединений, препятствующих коррозии. А также минимизирует реактивность: то есть делает его невосприимчивым к потенциально взрывоопасному взаимодействию с кислородом. Такая процедура облегчает утилизацию металлопорошка.

Промышленный взрывозащищенный пылесос

Важно знать, что мокрые сепараторы требуют обязательного ежедневного обслуживания. Особенно при работе с химически активными металлами, такими как сплавы титана и алюминия. Профессионалы советуют работать с качественными провайдерами услуг и химии, например, Kinetico Incorporated.

2. Автоматизированное удаление порошка (опционально)

Удаление порошка может осуществляться как в ручном, так и в автоматизированном режиме на специальном оборудовании. Последний способ особенно актуален, когда детали достаточно сложные, с большим количеством каналов и глухих отверстий. Присутствие человека только на этапе загрузки в такое оборудование минимизирует риск взрывоопасности, повышает гигиену труда, сокращает затраты на рабочую силу и извлечение порошка, повышает качество очистки и повторяемости процесса.

- Вибрация плиты построения с переменной частотой и интенсивностью в соответствии с размером и геометрией размещенных на ней деталей для трудноудалимого порошка, а также во избежание повреждения хрупких или тонкостенных деталей.

- Вращение плиты в нескольких осях, что позволяет вычистить трудноудаляемый порошок внутри поддержек и каналов.

- Возможность использования инертного газа, необходимого для обработки порошков реактивных металлов, таких как титан и алюминий.

- Программирование и автоматизация для повторяемости циклов очистки и сокращения ручных операций.

- Использование сжатого воздуха или газа для облегчения процесса очистки в герметичной среде и избежания выброса твердых частиц в помещение цеха.

- Загрузка крупных деталей при помощи крана сверху системы или заднюю дверцу для интеграции системы загрузки с роботом.

Системы автоматизированного удаления порошка незаменимы при 3D-печати сложных деталей с множеством каналов и глухих отверстий

3. Перчаточные порты / бокс

Перчаточные порты - крайне полезная часть оборудования, особенно, для работы с реактивными металлами. Но они имеются не во всех 3D-принтерах. Порты позволяют оператору управлять ручными операциями с порошком в полностью герметичной камере.

Перчаточные порты предназначены для удаления реактивных материалов из камеры построения

Для химически неактивных металлов порты не являются обязательной частью оборудования.

Важно отметить, что перчаточные порты могут использоваться на 3D-принтерах. А вот перчаточный бокс - это уже автономный модуль для удобства работы с реактивными порошками за пределами 3D-принтера.

Перчаточный бокс является автономным модулем для работы с реактивными порошками вне 3D-принтера

Перчаточный бокс при использовании вместе с химически активными металлами позволяет удалять кислород с помощью инертного газа до требуемых значений ppm (parts per million - миллионная доля). С помощью бокса можно собирать порошок в контейнеры для его последующего просеивания или безопасной утилизации.

4. Порошковое сито или станция просеивания

При необходимости повторного использования порошка после каждой печати потребуется вибросито. Оно позволяет отделять крупные частицы и загрязняющие вещества. Вибросито обычно поставляется с 3D-принтером и может снабжаться функцией инертизации.

Ультразвуковая станция просеивания порошка

В более продвинутых системах используются станции просеивания. Это автоматическое оборудование, которое работает автономно в замкнутой системе с инертной средой без контроля оператора.

Станции просеивания работают автономно, в замкнутой системе с инертной средой, без контроля оператора

5. Ультразвуковая мойка / ультразвуковая ванна

Назначение ультразвуковой очистки - вымыть как можно больше порошка из напечатанных деталей и платформы построения до момента проведения термообработки. При печати открытых сотовых структур, внешний вид которых имеет большое значение, а также минимизации шероховатости ответственных поверхностей, очень важно избавиться от всех остатков порошка, не удаленных с помощью пылесоса. Эти остатки при снятии напряжений в печи могут спечься с готовыми формами, что увеличит шероховатость и вес изделия.

Вид сотовых структур сразу после 3D-печати (обратите внимание на большое количество налипшего порошка)

Также УЗ-ванна используется в целях безопасности. Она позволяет минимизировать риск попадания несвязанного порошка в воздух во время последующих процессов, включая перенос изделия от одной технологической операции к другой. УЗ-ванну рекомендуется использовать дважды: первый раз перед снятием деталей с рабочей платформы и второй - после снятия.

Ультразвуковая ванна из нержавеющей стали

6. Электропечь

Печи в цикле работы могут использоваться один и более раз в зависимости от требуемых свойств изделий. Необходимым требованием при работе с деталями из металлов и сплавов является процедура снятия остаточных напряжений. Они возникают после сплавления высокоэнергетическим источником - лазерным лучом.

Существуют методики, минимизирующие напряжения путем задания определенных параметров и стратегий: например, в шахматном порядке вразброс по всей поверхности стола.

Важно снять напряжения у деталей перед их переносом с рабочей плиты - этот этап нельзя пропускать.

Виды электропечей, использующихся для технологии LB-PBF:

- ретортная в среде защитного газа (+вакуум) с горячей стенкой для титана,

- камерная с газационным коробом (850 °C - 1150 °C) для инконеля и кобальт-хрома,

- камерная с циркуляцией воздуха (150 °C или 450 °C) для алюминия.

Ретортная печь с температурой нагрева до 1100 °C

В целях безопасности и исключения оксидирования некоторых сплавов необходимо применять вакуумные печи или печи с азотом или аргоном.

Точный профиль программирования печи можно узнать у металлургов или найти в открытых источниках по каждому конкретному материалу.

Например, для деталей из нержавеющей стали подходит термообработка в атмосфере азота. А такие сплавы, как Inconel и Ti6Al4V, потребуют более высоких температур от 800 ºC до 1000 ºC в присутствии аргона. Удобно, но не всегда инвестиционно оправдано, использование в рамках одного предприятия более 2-х принтеров и разного рода печей для минимизации переналадки. При этом не придется переключать баллоны с одного газа на другой при замене металлопорошка. Но в любом случае использование аргона и азота обязательно при работе с реактивными и нереактивными металлами.

7. Снятие детали с плиты

При генерации управляющей программы на печать изделий технолог ориентирует детали должным образом на плите построения, определяет параметры для автоматического задания поддерживающих структур, расслоевки и штриховки лазерным лучом.

Поддерживающие структуры необходимы для удержания элементов моделей с углом наклона к горизонтали, как правило, меньше 45°. Существует оборудование, способное печатать без поддержек уже при 6-8° или ограничиваясь ими лишь в местах соприкосновения модели с плитой построения. Но здесь очень важно учитывать геометрию изделия, а также плотность и влажность порошка.

Поскольку поддержки - это временные структуры и нужны только для процесса построения, сразу после снятия напряжения в электропечи их необходимо удалить.

Удаление поддержек осуществляется за две основных операции:

- снятие деталей с плиты при помощи проволочного электроэрозионного или ленточнопильного станка,

- удаление поддержек слесарным ручным или автоматизированным инструментом: пассатижами, напильником, бормашинкой, полировально-шлифовальным станком.

Набирают популярность автоматизированные системы удаления деталей с плиты под произвольным углом, а не вертикально, как это принято в электроэрозионном и ленточнопильном оборудовании.

При заметно более низкой цене ленточнопильного оборудования стоит иметь в виду, что из-за толщины полотна пилы требуется предусмотреть несколько дополнительных слоев толщиной от 2 мм при 3D-печати . Это несколько увеличит время производства и его стоимость.

Для примера: толщина проволоки электроэрозионного станка может составлять всего 0,2 мм. Усилия при распиливании деталей пилой являются довольно значительными и нередко приводят к повреждению и деформации, особенно тонкостенных деталей. Сложнообрабатываемые материалы, такие как жаропрочные стали и титан, также представляют трудность для ленточной пилы.

Технология электроэрозионной обработки снижает затраты на производство и имеет некоторые преимущества по сравнению с ленточнопильной обработкой. Например, по части разницы в диаметре проволоки и толщине полотна.

Но с точки зрения скорости резания результаты у электроэрозии намного более скромные, чем у пилы. Кроме того, технология электроэрозионной обработки не всегда подходит для резки сложной геометрии или прорезания несущих конструкций. Поскольку стандартные электроэрозионные станки работают вертикально, их время наладки может быть очень долгим.

Автоматизированные системы обеспечивают скорость резки до 20 м/с. Это значительно выше, чем у обычной электроэрозионной обработки проволокой. Такие скорости достигаются благодаря сочетанию ряда передовых технологий.

Электроэрозионный станок, специально спроектированный для 3D-печати

8. Удаление поддержек

Аккуратное удаление поддержек с поверхности деталей осуществляется с использованием электрического инструмента, например, бормашин и шлифовально-полировальных станков.

Бормашины позволяют применять твердосплавные износостойкие наконечники, которые значительно ускоряют процесс постобработки. Для некоторых мелких деталей можно использовать обыкновенные напильники или надфили, предварительно убрав массивные части поддержек при помощи пассатижей. Задействуются как ручные, так и автоматизированные инструменты, особенно при большой загрузке слесарного отдела. Это дает разумное разделение труда с более высокой производительностью.

Удаление поддержек может осуществляться вручную или автоматизированным инструментом

В целях безопасности при удалении поддержек рекомендуется использовать средства индивидуальной защиты:

- медицинские одноразовые фильтрующие маски и респираторы классов FFP1, FFP2 и FFP3, респираторы N95,

- перчатки,

- защитные очки.

Это необходимо, поскольку в поддержках иногда остаются остатки порошка даже после их удаления с помощью УЗ-ванны. Поскольку на втором этапе используется преимущественно ручной инструмент, важно проектировать поддержки так, чтобы их мог удалить специалист. Контакт поддержек с деталью лучше делать со слабым механическим соединением.

Современным решением, но требующим определенных инвестиций, является автоматизированное оборудование. Технология может сочетать использование электрохимических импульсных методов, а также методов гидродинамики и химического удаления частиц. Преимущество такой технологии заключается в отсутствии механической обработки. Процесс удаления припекшегося порошка и поддержек происходит самым деликатным образом.

Изделие до (слева) и после (справа) автоматизированной обработки и удаления поддержек

9. Шлифование или фрезерование плит

Плита или рабочий стол - это расходная часть 3D-печати . Обычно используются плиты толщиной 20-40 мм из материала, совместимого с печатным. Однако нет необходимости изготавливать плиту в точности из материала модели.

Главное условие: деталь должна прочно привариваться к плите, а излишнее тепло от лазера быстро отводиться через поддержки. По окончании цикла плиту необходимо восстановить до качества, приемлемого для печати, и использовать повторно. Для этого применяется плоскошлифовальный, ротационный шлифовальный или фрезерный станок с ЧПУ. Станок с легкостью удаляет все оставшиеся на плите опоры и снимает тонкий верхний слой материала, сохраняя при этом плоскостность в пределах 100 мкм.

Полировать плиты до зеркального блеска не требуется - лучше оставить легкую шероховатость для лучшего сцепления материалов. Обработку плит можно передать подрядчику, но тогда придется иметь их запас для бесперебойной работы. Собственный ЧПУ станок позволит минимизировать складские площади для хранения плит.

10. Окончательная обработка

Для получения качества поверхностей напечатанного изделия по чертежу можно использовать несколько популярных методов. Как минимум, потребуется пескоструйная или дробеструйная обработка. Она повышает эстетические качества детали, а также упрочняет ее поверхность.

Система постпечатной обработки

Виброгалтовочная обработка используется для автоматизации работы при серийном производстве.

Для уменьшения шероховатости некоторых поверхностей, обозначения баз, получения отверстий и резьбы используется традиционное ЧПУ механообрабатывающее оборудование, например:

- фрезерные обрабатывающие центры с ЧПУ (лучше использовать 5-осевые),

- резьбонарезные манипуляторы.

За внутреннее металлургическое качество часто отвечает термообработка и горячее изостатическое прессование (ГИП).

Автор: Артём Кадников , руководитель направления оборудование для 3D-печати и постообработки компании TopStanok.

Атмосферная линия производительностью 3000 тонн порошка стали в год для порошковой металлургии, с водным распыление металла (Атомизаторы - Атомайзеры)

Комплектное оборудование для водного распыления расплавленного металла, для производства порошков неправильной формы. После плавки, жидкий металлический сплав направляется в подогреваемый тигель. Жидкий металл подается тонкой струей и распыляется на множество мелких и тонких частиц через сопло, посредством воздействия воды под высоким давлением. В полете частицы затвердевают, образуя металлический порошок с частицами неправильной формы.

2. Спецификация оборудования

- Производительность: 10 тонн в сутки, 3000 тонн в год

- Полная потребляемая мощность всего оборудования: 1500 кВт

- Потребляемая мощность тиристорных преобразователей для питания индукционных печей: 1000 кВт

- Частота тиристорных преобразователей печей: 500-1000 Гц

- Температура плавки металла в индукционной плавильной печи: 1700 °С

- Температура металла в печи для поддержания температуры: 1600 °С

3. Спецификация, основные компоненты оборудования и услуги по внедрению в эксплуатацию

4. Дополнительные компоненты

| № п/п | Наименование | Количество |

|---|---|---|

| 1 | Сушилка - центрифуга | 2 шт. |

| 2 | Сушилка | 2 шт. |

| 3 | Сортировочное вибросито | 4 шт. |

| 4 | Система доставки | 2 комплекта |

| 5 | Миксер | 2 шт. |

| 6 | Закрытая система водяного охлаждения | 2 шт. |

| 7 | Система очистки воды | 1 шт. |

| 8 | Редукционное оборудование | 1 комплект |

| 9 | Оборудования для разложения аммиака | 1шт. |

Индукционная плавильная печь

Камера атомизации (красная)

Сушилка центрифуга

Сушилка и редукционное оборудование

Сортировочная система (Стального цвета)

В соответствии с техническим планом, совместно определенным заказчиком и поставщиком, предоставляются технические спецификации, таблица сметы, чертеж площадки, план размещения оборудования и т.п.

Согласно окончательному техническому плану, совместно определенному обеими сторонами, чертежи оборудования разрабатываются детально и передаются покупателю для ознакомления. Срок детального проектирования составляет около 5-6 недель.

Срок изготовления оборудования - 7-8 месяцев.

После завершения производства линии обе стороны принимают участие в предварительной приемке на заводе поставщика, а после завершения предварительной приемки оборудование отправляется покупателю. Общее время от момента начала производства до доставки оборудования покупателю составляет 9-10 месяцев с момента предоплаты. Производственные мощности производителя расположены в КНР.

Гарантийный срок на оборудование: один год после проведения пусконаладочных работ.

В первый год производитель берет на себя расходы по техническому обслуживанию при возникновении проблем с качеством оборудования и комплектующих.

Оборудование для производства металлических порошков для 3D принтеров с помощью индукционной вакуумной плавки и газовой атомизации

Наше динамичное время диктует свой жесткий ритм. Если раньше время от разработки до внедрения могло занимать долгие годы, то сейчас ведущие мировые производители сократили это время до месяцев и даже недель. В конкурентной борьбе выигрывает тот, кто быстрее изготовит комплектующие и произведет товарный образец. Все большую роль в процессе быстрого моделирования и прототипирования играют 3D принтеры по металлу. Мы предлагаем вам поставку оборудования для производства различных тонкодисперсных металлических порошков для 3D печати. Этот минизавод отлично подойдет для современного научно исследовательского института или для организации собственного производства металлических порошков для крупного центра 3D печати. Данное высококлассное оборудование позволит вам экспериментировать с разнообразными по компонентному составу тонкодисперсными порошками собственного производства.

Принцип работы атомайзера:

В вакуумной индукционной плавильной печи, установленной на крыше распылительной колонки, производится плавка необходимых металлов и их композиций. В процессе вакуумной плавки происходит очистка металла от газовых примесей и предохранение его от окисления. По окончании плавки тигель переворачивается и металл попадает в разогреваемый тигель откуда стекает через устье тонкой струей. Затем металл с помощью инертного газа, подаваемого под высоким давлением через форсунку специальной формы, разбивается на мелкодисперсные капли близкие к сферической форме.

Долетая до дна распылительной колонки, жидкие металлические капли кристаллизуются, превращаясь в металлический порошок требуемого фракционного состава. Диаметр сферических металлических частиц можно регулировать с помощью расположения форсунок и давления инертного газа.

Получаемые на предлагаемом оборудовании металлические порошки, обладают всеми необходимыми для 3D печати свойствами. Такими как: высокая сферичность, узкое распределение частиц по размерам, высокая чистота, низкое содержание кислорода, хорошая текучесть, высокая насыпная плотность.

Технические характеристики

Вес плавки: 10-15 кг

Потребляемая мощность: 70-75 кВт (Фактическая рабочая мощность может быть регулируемой).

Металлы распыляемые на порошки: железо, кобальт, никелевый сплав.

Температура плавления: 1700°С

Размер частиц: 0-120 мкм (160 мкм)

Содержание кислорода: 0,02%

Производительность до 50 кг порошка в день.

Гарантия на оборудование - 1 год.

Состав оборудования

Полный комплект оборудования по газовой атомизации разрабатывается и изготавливается в соответствии с вашими требованиями.

Особенности технологии порошковой металлургии

Порошковая металлургия – отрасль промышленности, включающая в себя определенный набор способов производства металлических порошков, а также изготовление деталей из этих материалов. Это направление металлургии как способ получения готовых изделий начало активно развиваться около ста лет назад.

Плюсы производства

Такой способ производства деталей имеет ряд преимуществ, которые позволяют ему вытеснять более дорогие методы обработки металлов: литье, ковку и штамповку.

Существующий ряд преимуществ:

- Экономичность – исходным материалом для изготовления порошков являются разного типа отходы, например, окалина. Этот отход металлургического производства больше нигде не используется, а методы порошковой металлургии позволяют компенсировать такие технологические потери.

- Точность геометрических форм деталей. Изделия, изготовленные методом порошковой металлургии, не нуждаются в последующей обработке резанием. Следовательно, производство осуществляется с низким процентом отходов.

- Высокая износостойкость изделий.

- Простота технологического процесса.

Технология производства методом порошковой металлургии имеет много общего с изготовлением керамических изделий.

Эти процессы объединяет то, что сырьевой материал (в одном случае это песок и глина, в другом – металл) погружается в раскаленную печь. В итоге получается пористая структура материала. Такая схожесть технологических процессов привела к тому, что детали, изготовленные методом порошковой металлургии, называют металлокерамическими.

Технологический процесс производства порошков

Получение металлокерамической детали начинается с изготовления порошков. Порошки бывают разных фракций и различных размеров. Отсюда – различие в способах их производства.

Существуют две группы принципиально разных методов получения порошков:

- Физико-механические методы – измельчение посредством механического воздействия на металлические частицы в твердой или жидкой фазе. Эти методы основаны на комбинировании статических и ударных нагрузок.

- Химико-металлургические методы – изменение фазового состояния исходного сырья. Это восстановление окислов и солей, электролиз, термическая диссоциация карбонильных соединений.

Имеются ключевые моменты применяющихся способов производства металлических порошков:

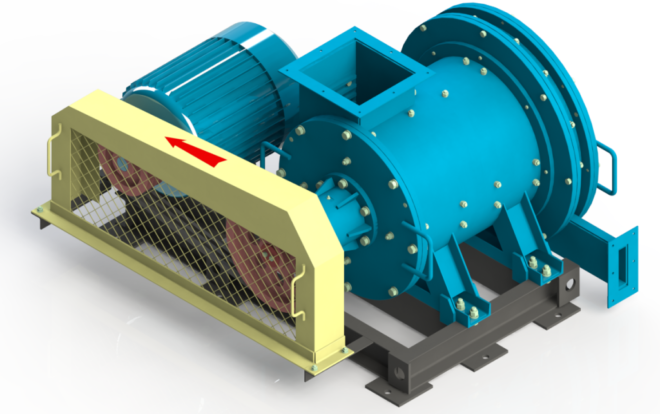

- Шаровой способ – мелкие металлические обрезки со стружкой дробятся и перетираются в шаровой мельнице.

- Вихревой способ – нагнетание в специальных мельницах (при помощи вентиляторов) сильного воздушного потока, приводящего к взаимному столкновению частиц металла. На выходе получается качественно измельченный порошок, с блюдцеобразной формой зерен.

- Применение специальных дробилок. Принцип действия таких устройств основан на измельчении металлических частиц с помощью ударного воздействия падающего груза.

- Распыление – легкоплавкий металл, находящийся в жидкой фазе, распыляется потоком сжатого воздуха. После этого его отправляют для размельчения к быстровращающемуся диску.

- Электролиз – металл восстанавливается из расплава под воздействием электрического тока, что делает его хрупким. Это свойство дает ему возможность легко перемалываться в мельнице до состояния порошка. Форма зерен порошка при этом дендритная.

Физико-механические методы

Порошок требуемых фракций получают в центробежных мельницах разного типа.

Первичное измельчение – промежуточный этап производства порошков. Его осуществляют в конусных и валковых дробилках. В этих устройствах получат мелкие частицы металла с размером, не превышающим 1 см.

Процедура измельчения может длиться, в зависимости от применяемой технологии, от одного часа до 3–4 суток. Когда требуется сократить этот процесс, применяются уже не шаровые, а вибрационные мельницы.

В таких мельницах интенсивность процесса возрастает за счет присутствия усилий резания и создания переменных напряжений. Окончательный размер порошковых частиц составляет от 0,009 мм до 1 мм.

С целью повышения производительности процесса измельчения, его осуществляют в условиях жидкостного воздействия – для недопущения распыления металла. Объем задействованной жидкости составляет 40% от массы измельчаемых частиц.

Для измельчения твердосплавных частиц применяют планетарные центробежные мельницы. Отрицательной стороной работы такого устройства считается периодичность ее работы.

Физико-механические методы не подходят в случае необходимости измельчения цветных металлов, обладающих высокой пластичностью. Пластичные металлы измельчаются вихревыми мельницами, их принцип действия основан на измельчении частиц путем их взаимных ударов.

Химико-металлургические методы

Чаще остальных применятся метод восстановления железа. Выполняется он из рудных окислов или окалины, образующейся в процессе горячей прокатки. Во время реакции восстановления металла нужно постоянно отлеживать количество газообразных соединений в составе порошка.

Превышение предельно допустимой нормы их содержания, приведет к повышенной хрупкости порошка. А это, в свою очередь, делает невозможным операцию прессования. Если избежать этого превышения не удалось, применяют вакуумную обработку, удаляющую большое количество газов.

Способ, основанный на распылении и грануляции – самый дешевый и простой при получении порошков. Дробление происходит под воздействием струй расплава или инертного газа. Распыление осуществляется с помощью форсунок. Регулируемые параметры процесса распыления – температура и давление газового потока. Охлаждение – водяное.

Применение электролиза как метода производства порошков наиболее целесообразно для задачи получения медных порошков, которые имеют высокую степень чистоты.

Производство порошковых изделийСвойства металлических порошков

Порошки, как и любой другой материал, имеет ряд стандартных свойств, которые влияют на его технологическую пригодность. Специалисты к ним относят следующие свойства:

- плотность порошков, именуемая пикнометрической, определяется химической чистотой порошка и степенью его пористости;

- насыпной плотностью порошков называется его масса, полученная при свободном наполнении емкости определенного объема;

- текучестью порошков считается быстрота наполнения емкости определенного объема. Это очень важный технологический параметр, потому как от него зависит производительность последующего прессования;

- пластичность – свойство порошков принимать заданную форму и сохранять ее после прекращения нагрузки.

Получение изделий из порошков

В независимости от метода получения металлических порошков, его дальнейший путь лежит через обработку давлением с помощью специальных пресс-форм.

Для формообразования изделий из порошков применяют прессование с применением пресс-форм, прокатку и шликерную формовку.

Последняя является аналогом литья расплавленного металла в форму. Таким способом изготавливаются детали, имеющие форму тел вращения.

Формовка

Формование порошков – подготовительная операция, предваряющая процесс прессования. Включает в себя термообработку, подготовку смеси и дозировку. Повысить свойства пластичности порошков помогает термический отжиг.

Термообработка проходит в среде защитных газов при температуре от 40 до 60 процентов от температуры плавления металла. Для получения однородности состава порошков, они подвергаются обязательно операции сепарирования: просеивания металлических частиц через специальные сита. Только после того, как порошок просеян, следует переходить к приготовлению смеси порошков нужного состава.

Прессование

Суть процесса прессования заключается в плотном соединении частичек металлического порошка друг с другом. Рабочее давление механического пресса при этом составляет от 1 до 6 тыс. кг на квадратный сантиметр.

Изделия, полученные прессованием, не имеют высоких прочностных характеристик. Поэтому им требуется термообработка, заключающаяся в спекании порошков. Частицы металла в процессе расплавления образуют между собой крепкие межатомные связи, делая деталь однородной по своей структуре.

Стоит отметить, что часто операции прессования и спекания объединены в одну – горячее прессование.

Причем нагрев в этом случае осуществляют токами высокой частоты.Производство деталей из порошков методом горячего прессования значительно сокращает время, затрачиваемое на их изготовление.

Этот фактор позволяет экономить энергетические ресурсы и снижает себестоимость производства изделий.

Области применения деталей порошковой металлургии

Порошковая индустрия как способ изготовления и обработки металлов очень разнообразен по своим технологическим методам. Это дает возможность получать детали требуемого состава и необходимых свойств.

Применяя методы порошковой металлургии производства, специалисты могут производить новейшие композитные материалы, получения которых традиционными методами невозможно. Производство деталей машин и механизмов из металлических порошков дает существенную экономию на материале, за счет получения низкого расходного коэффициента.

Металлокерамические изделия применяются в широком спектре областей приборостроения, радиоэлектроники и машиностроения. Применяются порошки и в производстве режущего инструмента: резцов, сверл.

Производство изделий из металлических порошков в настоящий момент имеет высокую степень автоматизации. Технологическая простота операций позволяет применять работников без высокой квалификации. Эти факторы благоприятно отражаются на себестоимости продукции порошковой металлургии.

При уровне пористости порошков, который не превышает норму, они не уступают по показателю коррозионной стойкости. Особенно деталям, изготовленными стандартными способами.

Изделия порошковой металлургии обладают способностью хорошо переносить резкие скачки температур. Поэтому они применяются в средах, работающих в таких условиях.

Детали узлов трения

Специфика применения металлокерамических изделий обусловлена их свойством хорошо удерживать смазочные материалы. Эта их особенность определяется пористой структурой.

Это свойство способствует изготовлению из порошков деталей, испытывающих в своей работе трение: подшипники скольжения, направляющие втулки, вкладыши, щетки электродвигателей.

Пористая структура подшипников из порошков позволяет пропитывать их маслом. Впоследствии смазка попадает на трущиеся поверхности. Такие подшипники получили название самосмазывающиеся.

Они имеют следующие достоинства:

- экономичность – применение таких подшипников позволяет уменьшить расход масла;

- износостойкость;

- экономия на материале. Замена дорогостоящей бронзы и баббита на железо.

Свойство пористости металлокерамических деталей специалисты могут усилить, если при изготовлении добавлять в них графит, который, как известно, обладает высокими смазывающими свойствами. Подшипники с повышенным содержанием графита не нуждаются в применении масла.

Композитные материалы

Большое развитие порошковая индустрия получила с развитием высокотехнологичной техники, требующей изделий из композитных материалов. Отличие композитов от сплавов состоит в возможности получать прочные соединения разнородных металлических и неметаллических компонентов.

Выплавка традиционным способом в металлургических печах не создает растворов, например, вольфрама и меди. После возникновения композитных материалов эта проблема была решена.

Достигается такой результат обыкновенным смешиванием нужных компонентов, приданием формы на прессе с последующим спеканием.

Ядерное топливо также является композитным материалом.

Твердые сплавы

Твердосплавные изделия получают методами металлокерамики. Повышенная твердость достигается включением в состав карбидных включений. Как известно, с увеличением доли углерода в металле, возрастает его твердость.

Карбидные соединения дают высокую вязкость, сохраняя прочностные свойства порошка. Металлокерамические детали нужны там, где необходима их высокая износостойкость. Чаще всего, это режущий инструмент, а также твердосплавные матрицы и пуансоны для листовой штамповки.

Порошковая металлургияКонтактные материалы

Изделия из электроконтактных материалов. Порошковая индустрия незаменима для производства электрических контактов, применяемых в электронике и радиотехнике. В этих отраслях применяются так называемые ферромагнитные порошки.

Другие сферы применения порошков

Еще одним полезным свойством порошков является их жаростойкость, что позволяет применять их в различных тормозных механизмах. Жаростойкие свойства металлокерамики возрастают с добавлением в ее состав хрома, никеля и вольфрама.

Практически все современные магнитные детали производятся из металлических порошков. Технология порошковой металлургии позволяет получить соединения железа с различными силикатами.

Применяют металлокерамические изделия также для фильтрации газов и горючих веществ.

Недостатки порошков

Среди недостатков методов порошковой металлургии следует выделить невозможность изготовления деталей, имеющих сложную геометрическую форму, а также относительно небольшой размер изделий. Прочность и однородность структуры порошков уступает деталям, изготовленным методами объемной штамповки, горячей ковки и волочения.

Детали, изготовленные из порошков, имеют более низкую плотность, в сравнении с деталями, изготовленными обработкой металлов давлением. Этот фактор имеет повышенное значение, когда нужно облегчить какой-либо узел механизма. Это дает возможность инженерам-конструкторам решать задачи уменьшения расхода металла, не теряя эксплуатационных свойств деталей.

Порошковая металлургия требует строго соблюдения мер пожарной безопасности. Склонность к самовозгоранию порошков – опасный производственный фактор, требующий четкого соблюдения правил техники безопасности.

Будущее порошковой металлургии

Развитие порошковой металлургии обязано преследовать цель увеличения номенклатуры изделий, которые мастера могут изготовить этим способом.

Детали сложных конфигураций, которые сейчас получают на заводах только обработкой резанием, должны в будущем изготавливаться методами порошковой металлургии. Это позволит уменьшить материалоемкость производства сложных деталей.

Дальнейшая автоматизация производственного процесса – отличительная черта современных промышленных предприятий. Касается она и производства изделий из металлических порошков.

Снижение влияния человеческого фактора на технологический процесс, повышает точность изготовления деталей.

Качество изделий порошковой металлургии с течением времени должно конкурировать с передовыми технологиями производства деталей машин и механизмов. Повышение качества и снижение себестоимости готовой продукции – приоритетная задача предприятий порошковой металлургии.

Читайте также: