Оборудование для производства заборов из металла

Обновлено: 27.04.2024

Базовый комплект оборудования под ключ для бизнеса по изготовлению 3D заборов. Производственное решение 3DRDN-1200 — это набор станков для подготовки проволоки, сварки заборной сетки и нанесению полимерного покрытия на заборных ограждениях 3D. Основа производственной линии 3DRDN-1200 — полуавтоматическая машина контактной сварк 3DPAL. Стоимость комплекта оборудования ориентирована на начальный бизнес среднего размера, обладает достаточной степенью автоматизации и отличной производительностью — до 1200 квадратных метров забора в смену (до 160 секций, размером 2500*3000 мм).

Высокая производительность достигается за счёт автоматического бункера для подачи поперечного прутка и л откового модуля подачи и торцевания продольных прутков MP , который позволяет оптимизировать ручной процесс заряда прутков в сварочную машину.

Для предотвращения перегрева трансформаторов и электродов в производственной линии предусмотрена система охлаждения MSO-60 .

Нарезка прутков в заданный размер происходит с помощью двух высокоточных правильно-отрезных станков серии 3DSPO или 3DSPOU (4-8 мм).

В базовой комплектации включен формирователем ребра жёсткости GFRJ для создания V-образного рельефа на заборной панели.

Готовое решение 3DRDN-1200 оснащается линией полимерно-порошковой покраски LPT-150 . в который входит камеры напыления и печь полимеризации порошковой краски.

Данный вариант линии отлично подойдёт компаниям, которые только начинают свою деятельность. Благодаря низкой стоимости производственная линия имеет максимально короткие сроки окупаемости. Линия 3DRDN-1200 не требует больших производственных площадей, это убережёт Заказчика от дополнительных расходов на аренду или покупку цехов для организации работы.

В состав производственной линии входит:

- Правильно отрезной станок — 3D СПО 60/2,5-5, количество 2 шт;

- Линия для производства сварных заборов 3DPAL, количество 1 шт;

- Гидравлический формирователь ребра жёсткости 3D, количество 1 шт;

- Компрессор производительностью 800м3/ч, количество 1 шт;

- Лентопильный станок, количество 1 шт.

- Линия полимерно-порошковой покраски, количество 1 шт;

- Термическая камера (тупиковая)

- Камера напыления

- Транспортная система

- Комплект оборудования для нанесения полимерно-порошковой краски

Линию обслуживают 4 рабочих:

- Первый рабочий — оператор правильно отрезных станков — 3DСПО;

- Второй рабочий — оператор линии по сварке заборных секций 3DPAL;

- Третий рабочий — оператор гидравлического формирователя жёсткости 3D;

- Четвёртый рабочий — производит полимерно-порошковое напыление на заборные секции и спекает в термической камере.

Краткое описание процесса производства сварных заборных ограждений 3D:

- На правильно-отрезном станке — 3DSPO первый рабочий производит правку и мерную резку продольных и поперечных прутков необходимой длины и подносит их к сварочной линии 3DPAL, в основном для производство заборов 3D применяют оцинкованную проволоку диаметром 4-5мм, но 3DPAL способна сваривать заборные сетки из проволоки от 3 до 8 мм.

- Второй рабочий укладывает продольные прутки в направляющие лотки и выставляет их на торцеватель (УДПП), а поперечные прутки скидываются в место сварки с помощью автоматического бункера. После сварки первого прутка каретка с сервоприводом подъезжает и захватывает его, далее происходит перемещение на заданный шаг, после чего процесс сварки повторяется.

- Поскольку правка и резка проволоки на правильно-отрезном станке — 3DSPO происходит в автоматическом режиме, первый рабочий помогает третьему;

- Третий рабочий с помощью первого рабочего на сварной сетки с помощью Гидравлического формирователя производят нужное количество рёбер жёсткости и далее перемещают на участок полимерно-порошковой покраски;

- Четвёртый рабочий подвешивает порученное заборное ограждение 3D на транспортную систему и перед напылением обрабатывает поверхность ограждения от масла и грязи, далее происходит напыление краски с последующее спекание в термической камере.

- Спекание порошка в термической камере происходит в течении 15-20 мин, после этого сварные заборные ограждения выкатываются и охлаждаются, далее складируются и увязываются в ровные штабеля;

- Столбы для крепления заборных секций изготавливаются из профильной трубы, отрезаются в нужный размер с помощью ленточнопильных станков, очищаются от масла и грязи и далее окрашиваются в полимерно-порошковой камере.

Бизнес-план производства сварных заборных ограждений 3D до 600 м. кв. в смену

(цены на материалы, аренду, з/п ориентированы на 2018 г.)

Затраты:

- Аренда производственного помещения (600 м. кв.) – 120 000 р./мес.;

- Заработная плата рабочих (4 чел.) – 120 000 р./мес.;

- Заработная плата обслуживающего персонала — менеджер, нач. производства (2 чел) — 70 000 р./мес.;

- Электроэнергия для сварной линией ППГ-25000 – 20 000 р./мес.;

- Электроэнергия для полимерно-порошковой линией — 40 000р./мес.;

- Налоги, затраты на бухгалтера, непредвиденные расходы – 30 000 р./мес.

Всего затрат в месяц – не более 420 000 р./ месяц.

Исходные данные:

- Оптовая стоимость оцинкованной проволоки за 1 кг. – 58 руб.;

- Оптовая стоимость полимерно-порошковой краски за 1 кг. — 350 руб.;

- Расход оцинкованной проволоки диаметром 4 мм на 1 заборную секцию (2х2,5м) — 198 м или — 19,4 кг.;

- Расход полимерно-порошковой краски на 1 заборную секцию (2х2,5м) — 0,45 кг.;

- Стоимость оцинкованной проволоки диаметром 4мм на 1 заборную секцию (2х2,5м.) – 1125,2 руб.;

- Стоимость полимерно-порошковой краски на 1 заборную секцию (2х2,5м) — 158 руб.;

- В 1 смену производим 600 м.кв. или 80 заборных секций (2х2,5м);

- В 1 смену производим 85 столбов;

- График работы производства 7/6, выходной воскресенье.

Экономические показатели:

- Выручка с одной заборной секции (2х3м) составляет — 2090 руб.;

- Себестоимость одной заборной секции по материалам 1125,2+158=1283,2 руб.;

- Прибыль с одной заборной секции (2х3м) 2090-1283,2 = 806,8 руб.;

- Прибыль в месяц составляет 80 х 806,8 х 25 = 1 613 600 руб.;

- Читая прибыль 1 613 600 — 420 000 = 1 193 600 руб.

- Чистая прибыль на производстве столбов 85х100х25=212 500 руб.;

- Суммарная чистая прибыль с производства заборных ограждений и столбов 1 193 600+212 500 = 1 406 100 руб.

Срок окупаемости оборудования 4-5 месяцев.

При запуске производства в 2 смены, срок окупаемости может быть снижен в 1,5-2 раза!

Производство заборов как бизнес: перечень оборудования, описание технологий производства, нюансы организации дела 0

Бизнес по производству и установке заборов считается стабильным и перспективным.Заказчиками ограждений становятся товарищества собственников недвижимости, владельцы частных домов и дачных участков, организации и учреждения.Начинать собственное дело можно как с «мастерской в гараже», так и со строительства завода, что зависит от финансовых возможностей предпринимателя.

Производство сетчатых заборов

Сетчатые (или модульные) заборы представляют собой стальную решетчатую конструкцию, которая собирается из готовых секций. Наиболее популярны заборы из сетки-рабицы, а также сварные 3D-заборы. Последние отличаются небольшим весом, минимальной парусностью, существенным запасом прочности и простотой монтажа. Установка заключается во «вбивании» столбов забивным способом и креплению к ним готовых секций. Также конструкция может монтироваться на бетонное основание. Эти решения часто используются для ограждения спортивных и строительных площадок, сельскохозяйственных комплексов, строительства вольеров и прочих сооружений.

Для производства 3D-заборов потребуется автоматизированная линия, которая включает автомат размотки и разрубки стальной проволоки, машину для точечной сварки, гидравлический листогиб, автомат для полимерной покраски и другое оборудование. Стоимость комплекта станков составляет порядка 3 млн. рублей.

Технологический процесс выглядит следующим образом:

- стальная проволока диаметром 3-6 мм разматывается и рубится на сегменты заданной длины;

- полученные прутья укладываются в конструкцию с выбранной шириной ячеек и свариваются точечной сваркой;

- на гибочном станке формируются ребра жесткости будущего забора;

- продукция поступает в камеру порошково-полимерной окраски, где на нее наносится многослойное покрытие;

- ограждения проходят контроль качества, упаковываются и отправляются на склад.

Столбы для установки ограждений выполняют методом проката металлического листа посредством лазерной сварки. Далее заготовки нарезаются на отрезки нужной длины на ленточном станке и окрашиваются. В комплект поставки также включаются заглушки.

Полотно ворот и калиток выполняют из той же стальной сетки и устанавливают на жесткую раму из профильной трубы. Изделия нестандартных размеров дополнительно оснащаются диагональными стойками. В комплект также входят замки, задвижки и ограничители из нержавеющей стали. Окрашивается продукция полимерной краской по металлу.

Производство бетонных заборов

Бетонные наборные заборы (еврозаборы) оптимально сочетают прочность, невысокую стоимость и внешнюю эстетику. Такие ограждения при установке не требуют использования тяжелой спецтехники, просты в уходе, могут выполняться в самом разном дизайне, служат до 50 и более лет. Поверхность их может имитировать структуру натурального камня, кирпичную кладку и другие материалы. На сегодня существует несколько видов еврозаборов из бетона:

- односторонние (рельеф присутствует с одной стороны);

- в «стаканах» (благодаря особенностям конструкции основания, забор можно быстро перенести на другое место);

- в цвете (из пигментированного бетона);

- двусторонние (рельеф присутствует с двух сторон).

Для организации производства потребуется минимальный набор оборудования. Он включает бункер для цемента, бетономешалку, вибрационный стол, формы из стеклопластика и поддоны к ним (последние можно изготовить из дерева самостоятельно), сварочный аппарат и вспомогательный инструмент (тачка, ведра, шпатели, лопаты и т. д.). Также обязательной статьей расходов станет покупка грузового транспорта. На приобретение перечисленного, кроме автомобиля, потребуется около 500 тыс. руб.

При этом нужно понимать, что успех производства бетонных заборов зависит от ассортимента, а он в свою очередь – от количества форм. Для обеспечения непрерывной работы цеха потребуется не менее 7 форм каждого вида. Дизайнов же на первом этапе работы должно быть как минимум 10-12, учитывая не только полотно забора, но еще его верхнюю часть и столбы. Стоимость одной формы колеблется в пределах от 1 500 до 3 000 рублей.

Также желательно заключить договоры с производителями ворот, калиток, автоматических систем управления, видеонаблюдения и т. д. Это позволит выполнять работы под ключ, привлекая большее количество клиентов.

Площадь помещения для производства бетонных заборов должна составлять 150-200 м². Также потребуется место для складирования готовой продукции. Для обеспечения технологического процесса в холодное время года температура внутри ангара должна составлять не менее 15° С. Место расположения особенного значения не имеет. Главное – наличие удобных подъездных путей, электричества и стабильного водоснабжения.

Заборы изготавливают из мелкозернистого бетона (ГОСТ 26633-91) методом вибролитья бетонной смеси в формы, изготовленные из стекловолокна на железной основе с немедленной распалубкой изделий на деревянные поддоны и с последующей выдержкой в естественных условиях или пропаркой.

Пример приготовления 1м³ бетонного раствора:

Пропорции могут меняться в зависимости от характеристик ингредиентов и желаемых результатов. Например, на 1 часть цемента можно добавлять 2 части песка и 3 части щебня. Вместо пигментов можно добавлять акриловые краски для бетонных наружных поверхностей. Они более эстетичны и удобны.

Сама технология изготовления заборов из бетона достаточно проста, но имеет целый ряд нюансов, которые придется отрабатывать на практике:

- Приготовление бетонной смеси при помощи бетономешалки гравитационного или принудительного действия;

- Внутрення поверхность форм обильно смазывается смазкой приготовленной из жидкого масла и дистоплива в соотношении 1:3. Одного раза хватает на 3-5 циклов.

- Бетон выкладывают в форму при включенном вибростоле таким образом, чтобы его слой был немножко выше форм. Слой бетона срезается металлическим уголком, достигая его слоя в точном соответствии с плоскостью формы;

- В бетон кладется арматура, форма которой для каждой плиты индивидуальна. Для армирования используется сварной каркас, изготовленный из проволоки Вр-1, диаметром 4 мм (ГОСТ 6727-80). Надавливая, при включенном вибраторе, арматура утапливается в бетоне;

- Полуготовые заборы аккуратно вынимаются из форм на поддоны и на трое суток оставляются для набора прочности в помещении с температурой не ниже +15° С. Далее допускается их выдерживать при более низкой температуре, в том числе, на улице, прикрывая укрывным материалом (хлопковая ткань);

- Изделие выдерживается в естественных условиях в течение 48 часов или пропаривается в течение 6-7 часов;

- Складирование;

- В течение двух суток происходит набор прочности бетона. Забор обильно поливают водой не допуская высыхания поверхности. По окончанию двух суток забор снимается с поддона.

- Готовый продукт маркируют, затем с использованием деревянных прокладок-поддонов устанавливают в кузов грузового автомобиля и доставляют заказчику.

Используя подобную технологию, помимо заборов можно изготавливать тротуарную плитку, цветочницы и другие элементы. Для обслуживания небольшого производства потребуется 3-5 работников.

Производство заборов из пластика

Пластиковые заборы только набирают популярность. Однако наличие большого количества положительных качеств в совокупности с тенденцией к использованию вторсырья уже достаточно скоро поставят их в один ряд с бетонными аналогами, сейчас этому мешает высокая цена. Пластиковый забор долговечен, устойчив к гниению и ржавчине, прост в уходе, мало весит, легко устанавливается на пластиковые же столбы. Благодаря простоте обработки, существует возможность создавать множество вариантов дизайна и цвета, что станет несомненным плюсом в плане привлечения клиентов.

При этом предпринимателю нужно внимательно относиться к выбору технологии производства. В ряде случаев имеет смысл купить соответствующую лицензию за рубежом. Это повлечет существенные затраты, однако позволит обеспечить именно то качество продукции, которого ожидают клиенты. Дело в том, что переработанный пластик сам по себе обладает меньшим запасом прочности, чем первичный, поэтому любые технологические ошибки станут причиной низкого качества готовых изделий и, соответственно, разочарования заказчика.

Для производства заборов из пластика, в первую очередь, потребуется сырье. Закупать его можно на мусоросортировочных станциях либо организовать прием у граждан. В обязательном порядке следует уточнить у поставщика оборудования, какие именно виды полимеров подходят для переработки и последующего изготовления ограждений на конкретной линии.

Организовать производство пластиковых заборов кустарным способом не получится – потребуется купить автоматизированную линию, включающую узел измельчения, очистки и гранулирования пластика, узел экструзии и станок для нарезания заготовок на детали необходимой формы. Стоимость оборудования стартует от 2 млн. рублей.

Технологический процесс содержит следующие этапы:

- Получение пластиковой гранулы (в начале деятельности ее можно закупать у стороннего поставщика). Сырье измельчают, очищают от примесей и дробят для получения нужного размера фракции.

- Отлив заготовок. Смесь помещают в бункер экструдера и методом литья под давлением получают заготовки. Это могут быть панели для забора-штакетника, которые крепятся к горизонтальным перекладинам, либо так называемая «плетенка» (такие ограды можно увидеть в сельской местности).

- Обработка краев. На специальном аппарате края панелей обрезаются для придания нужной формы.

- Сборка заготовок забора в секции.

- Маркировка, упаковка, отправка на склад.

Также подобные заборы делают из ДПК.

Аналогичным способом можно изготавливать также различный декор для приусадебных участков, пластиковую садовую мебель, беседки, синтетический ротанг для плетения изгородей и другие изделия. Таким образом, можно существенно расширить ассортимент предприятия. Однако нужно помнить, что каждая позиция потребует покупки отдельной пресс-формы.

Производство кованых заборов

Производство кованых заборов можно начинать, имея достаточно скромный стартовый капитал, поскольку на покупку минимального комплекта оборудования нужно не так много средств – 300-500 тыс. руб., а в качестве помещения можно использовать любой ангар площадью от 60 м². Тем не менее, этот бизнес не для всех – и владельцу, и работникам необходимо профильное образование.

Термин «кованые» – относительное понятие. Производство металлоконструкций находится на достаточно высоком уровне. Соответственно, большая часть работ сводится к сборке забора путем сваривания.

Начинается работа над заказом с разработки эскиза. Причем клиенту будет проще определиться, если в активе у предпринимателя будет каталог из 20-30 типовых вариантов. Также сегодня уже не приемлем способ черчения «на коленке» – потребуется освоить несколько компьютерных программ для создания 3D-визуализации и выполнения точных расчетов материала.

Когда макет готов и согласован, можно приступать к изготовлению забора и сопутствующих элементов. Пошаговый алгоритм выглядит так:

- Закупка металла. Длина стандартного металлопрофиля – 6 м. Лучше брать с запасом, поскольку всегда есть риск ошибиться в расчетах.

- Очистка металла от ржавчины, грязи и других дефектов.

- Изготовление рамки (при необходимости). Главное здесь – обеспечить идеальную геометрию углов.

- Выполнение рисунка. Забор рисуют на подручной поверхности в масштабе 1:1 и выполняют замеры. В случае с криволинейными элементами используют веревку.

- Нарезка элементов согласно выполненным замерам.

- Изготовление мелких деталей при помощи ручных инструментов или станка ЧПУ.

- Сборка конструкции и подгонка деталей с использованием легкой сварки.

- Окончательная сварка.

- Удаление окалины, грубых сварных швов и других внешних дефектов.

- Художественное оформление. Как правило, декоративные элементы приобретаются в готовом виде и привариваются к изделию.

- Грунтовка и окрашивание.

- Создание декоративных эффектов (при необходимости).

Для выполнения перечисленных операций потребуются специальные инструменты: гнутик, волна, улитка, твистер, фонарик. При наличии средств можно сразу купить станок с автоматическим управлением, позволяющий выполнять весь перечень необходимых операций. Также нужно закупить штампы для ковки металла, пульверизатор, инвертор или сварочный полуавтомат, болгарку или торцовочную пилу по металлу, универсальный трубогибочный станок, электродрель, ручной инструмент и расходные материалы. Еще один нюанс – доставка забора заказчику. Для этого потребуется автомобиль соответствующей грузоподъемности.

Форма регистрации зависит от специфики предприятия. Например, заниматься изготовлением кованых или бетонных ограждений под заказ рационально в статусе индивидуального предпринимателя. Когда же речь заходит о серийном производстве больших объемов сетчатых или пластиковых заборов, то есть потенциальном сотрудничестве с юридическими лицами, потребуется зарегистрировать ООО.

При регистрации также следует указать коды ОКВЭД. Для производства кованых и сетчатых заборов это будут коды класса ОКВЭД 25 – «Производство готовых металлических изделий, кроме машин и оборудования», для бетонных заборов – ОКВЭД 23.61 – «Производство изделий из бетона для использования в строительстве», для пластиковых ограждений – Код ОКВЭД 22.2 «Производство изделий из пластмасс».

Обязательной сертификации большинство видов ограждений не подлежат. Однако оформив добровольный сертификат соответствия в системе ГОСТ Р по тому или иному виду изделий, предприниматель существенно повышает доверие клиентов к производимым товарам.

Сбыт продукции

Наличие клиентов – основа успеха нового бизнеса. Где их искать, зависит от вида продукции и масштабов деятельности. Как правило, владельцы небольших мастерских начинают с изготовления заборов для знакомых. Далее срабатывает сарафанное радио, и клиентов становится все больше. Естественно, не стоит пренебрегать возможностью разместить соответствующие объявления в интернет, печатных изданиях и даже «на столбах». Часто именно последний способ отлично себя показывает в небольших населенных пунктах.

Если речь идет об открытии достаточно производительной линии по производству заборов, о рекламе следует позаботиться еще до запуска производства. Коммерческие предложения с информацией об ассортименте и характеристиках продукции следует разослать как можно большему количеству заинтересованных лиц. В это же время желательно позаботиться о создании сайта компании, ее страниц в социальных сетях, разработке логотипа, рекламных роликов, буклетов и других атрибутов бренда.

Оборудование для производства заборов из металла

Изготовление сварных заборов на базе полуавтоматических линий сварки сеток

Полуавтоматическая линия сварки сетчатых панелей WP-2500 обеспечивает высокую производительность, покрывая краткосрочные потребности в заборных секциях и позволяет создать товарный запас для продажи. Сколько производить и как продавать сетчатые заборы?

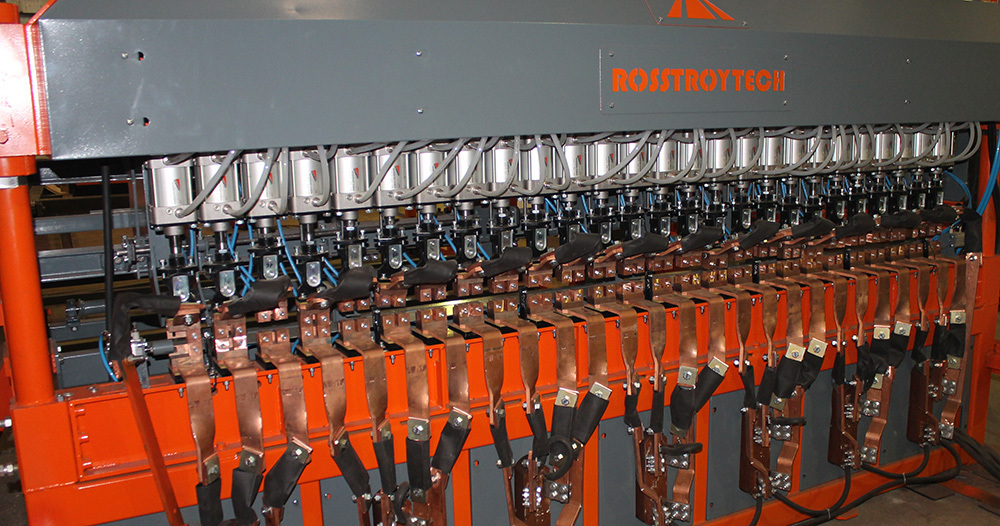

НПО «Росстройтех» разработана уникальная конструкция машины многоточечной сварки сеток, которая по техническим характеристикам соотвествует ведущим зарубежным производителям, таким как Clifford, Schnell, AWM. В производстве и при сборке наша компания использует только качественные компоненты мировых производителей. Электронный блок включает компоненты Omron, Delta Electronics, Finder. Пневмоавтоматика компаний Festo или Camozzi и мотор-редукторы Tramec.

В полном комплекте есть гидравлический формирователь ребра жесткости, который может быть выполнен как в виде отдельного устройства, так и быть встроен непосредственно в сварочную линию. Оборудование для напыления краски и печь запекания располагаются в производственном цехе компактно, исходя из масштабов помещения.

Сварные заборы и ограждения применяются для обустройства различных территорий:

- спортивных сооружений

- детских площадок

- ограждения коттеджей, жилых домов

- дачных участков

- автостоянок

- аэропортов

Также заборные ограждения пользуются большим спросом у строительных организаций. Заборные секции, как правило, имеют ширину 2,5 м и высоту до 3 м.

Производство заборной панельной сетки из мерных прутков

Принцип действия машин данного типа заключается в следующем:

1. Заранее нарубленные с помощью правильно-отрезного станка поперечные прутки подаются оператором посредством кран-балки либо грузоподъемного механизма в бункер модуля подачи поперечных прутков.

2. Продольные мерные прутки заряжаются в модуль продольной подачи. В случае использования модуля подачи продольных прутков сокращается время простоя сварочной машины, за счет загрузки прутков в позицию подачи к сварочному порталу в процессе производства предыдущей сетки.

3. После подачи команды запуска сетка начинает свариваться на сварочном портале.

4. Далее оператор перемещает сетку к модулю формирования ребра жесткости.

После того как сетчатая панель сварена полностью необходимо нанести V-образные изгибы, так называемые ребра жесткости.

Гидравлический формирователь ребра жесткости

Для придания заборному ограждению дополнительной прочности сварную секцию помещают в гидравлический формирователь ребра жесткости. Количество ребер жесткости варьируется в зависимости от высоты ограждения. На выходе получаем готовую к дальнейшей покраске секцию заборного ограждения. Гидравлический формирователь выполнен в виде отдельного устройства (столы подготовки в комплект не входят). Покраска может осуществляться с помощью порошковых полимерных камер, приобретаемых дополнительно.

Максимальная длина гиба, мм

Усилие на пуансоне, т

В результате вы получаете готовые заборные секции, которые в дальнейшем должны быть защищены полимерным покрытием. Для этого применяется метод нанесения порошковой полимерной окраски. Он основан на электростатическом притягивании заряженных частиц порошковой краски к окрашиваемой поверхности и дальнейшем запекании порошкового слоя в камере термической обработки (КТО). Порошковая окраска заборных секций гарантирует однородное, прочное, высококачественное покрытие с высокими физико-механическими, химическими, защитными свойствами.

В состав полимерных порошковых линий входит: Камера полимеризации, камера напыления, транспортная система, напылительное оборудование.

- Камера полимеризации. Габариты - 6200х2900х1600мм. Мощность - 110 кВт

- Камера напыления. Габариты - 3500х2700х900мм. Мощность - 12 кВт

- Транспортная система. Продольно-поперечная 10 направляющих.

- Напылительное оборудование российских и зарубежных производителей.

Общие рекомендации по формированию рабочего пространства цеха

Необходимо в место установки оборудования осуществить подводку инженерных сетей в соответствии с техническими характеристиками на станок. В качестве примера мы рекомендуем схемы расположения линий сварки в производственных цехах:

Станки для производства 3D заборов и ограждений

Компания «Сеткосвар» предлагает универсальное оборудование для вашего бизнеса по изготовлению сетчатых ограждений методом контактной сварки стальных сеток. Машины относятся к разряду полуавтоматов сварки поточной сеточной продукции. Универсальность в том, что линия для производства сварных сетчатых 3D (3Д) заборов серии С может применяться для различных целей:

- изготовление различных оград,

- в горном деле для укрепления горных выработок,

- для строительства,

- в торговом оборудовании (стеллажи, стенды, сеточные контейнеры),

- в декоративных целях.

Преимущества для вашего бизнеса

- «Сеткосвар» — официальный дилер китайского завода «Джиаоянг» (Jiaoyang). Поэтому все оборудование для производства 3Д (3D) заборов вы получаете без посредников напрямую от завода-изготовителя по установленной им цене.

- В ассортименте современные, надежные станки с высокой производительностью.

- Гибкие настройки автоматических режимов сварки позволят вам изготавливать сетчатые изделия различных конфигураций в плоских картах по заданному алгоритму.

- Исключена пиковая перегрузка электрической сети цеха за счет разнесения в машинах токов сварки во времени.

- Минимизация затрат на эксплуатацию и обслуживания за счет отсутствия в процессе работы оборудования сжатого воздуха. Требуется минимум – до 150 литров в минуту.

- Все станки для 3Д заборов изготовлено на заводе, сертифицированном по стандарту контроля качества ISO 9001. «Джиаоянг» — это производство полного цикла с собственными складами, цехами ЧПУ, резки, гибки, сварки металла.

- Мы сопровождаем и контролируем каждый этап вашей сделки — от оформления заказа до доставки по России и СНГ. А в дальнейшем предоставим весь спектр сервисного обслуживания, обеспечим вашу линию сварки 3D-сеток расходниками и запчастями.

Что мы предлагаем

На этой странице вы можете выбрать оборудование для производства 3D-сетки серии C из материалов диаметром 3-6 мм (например, рифленой или гладкой проволоки). Аппараты прекрасно подходят для поточного изготовления изделий. В зависимости от комплектации модели могут включать от 24 до 60 электродов.

Какую продукцию вы получаете

Результат — готовые плоские карты заданного размера. Их можно использовать:

- для изящных сетчатых заборов и ограждений 3D (ребра жесткости можно гнуть, придавая ограде декоративные формы);

- для армирования в полы, стяжки, отмостки, трассы, тротуары, парковки;

- в кирпичную и блочную кладку;

- в штукатурку, мокрые фасады;

- для шахтной затяжки в тоннели горных выработок;

- при изготовлении строительной, дорожной сетки.

Оборудование также подходит для производства габионной сетки. Это новое направление в ландшафтном дизайне и экстерьерном оформлении. Оформленные объёмные каркасы из сеток заполняются различными породами, речными камнями. Образуются различные формы — парапеты, брустверы, тумбы, колонны, ограждения, укрепления склонов и т.д.

Как происходит сварка заборов 3D

Продольные прутки заправляют в зону сварки. Чтобы увеличить производительность есть опция их заправки в предварительную каретку. Поперечные стержни (в заборе станут горизонтальными) предварительно правятся и нарезаются в заданный размер, а затем выкладываются шаговым двигателем из верхнего бункера внахлест на продольные. Размер ячейки или шаг между поперечными прутками может быть установлен любым от 25 мм и выше. Продольные прутки в машине (вертикальные в заборе) выставляются по заданию чертежа, с любым шагом. Зачастую это 55 мм.

Сварка происходит в процессе выдачи поперечного материала. С помощью электропривода осуществляется движение траверсы с пружинными прижимами сварочных электродов. За протяжку свариваемой сетки в станках для 3D заборов отвечает сервопривод.

Весь процесс сварки управляется программируемым логическим контроллером (ПЛК), который имеет понятный интерфейс и легко настраивается. Импульсы сварочных трансформаторов задаются контроллером синхронно или попеременно, с разносом во времени. Скорость изготовления изделий можно регулировать, настраивая обороты моторредуктора. Если датчик «видит» поперечный пруток в зоне сварки, контроллер «разрешает» сварку.

Производство сварных заборов: собственный бизнес 3D ограждений

Предлагая вам передовое оборудование для создания высококлассных сварных заборов, компания «Росстройтех» обеспечивает оптимальные условия для старта и развития производственных предприятий. Как известно, сегодня изготовление сварных заборов пользуется высоким спросом у частных лиц и организаций, что позволяет производителям постоянно иметь прибыльные заказы. Соответственно затраты на такое оборудование быстро окупаются за счёт растущих доходов, которые в свою очередь обеспечены безупречным качеством конечной продукции и высокой рентабельностью рабочих процессов. Обзорное видео работы цеха по производству стчатых заборов и бизнес-план вы можете запросить у менеджеров.

Сегодня вам предлагаются следующие станки и агрегаты, используемые для производства сварного забора:

- комплекс контактной точечной сварки;

- станки для точной резки металла;

- гидравлический формирователь рёбер жесткости

- полимерно-порошковая покрасочная камера

Этот набор обеспечивает все стадии рабочих процессов, необходимых для изготовления сварных заборов высшего качества!

Кроме того, «Росстройтех» занимается разработкой бизнес-проектов «под ключ», предлагая начинающим предпринимателям наиболее выгодные схемы инвестирования и организации производства. В нашей компании вы можете заказать разработку индивидуального бизнес-плана с расчётами и сроками, который станет основой развития успешного коммерческого проекта.

Преимущества оборудования для производства сварных заборов

Все покупатели нашей продукции получают в своё распоряжение высокопроизводительные станки и производственные линии, качество которых подтверждено соответствующими сертификатами.

Поставляемое оборудование отличается следующими привлекательными характеристиками:

- высокая производительность при относительно небольших затратах электроэнергии;

- минимум отходов металлопроката;

- травмобезопасность, подтвержденная протоколами испытаний;

- относительная простота управления, не требующая высокой квалификации;

- гарантии и возможность технического обслуживания оборудования специалистами нашей компании;

- лояльные цены на всю торговую линейку

При необходимости мы обучим ваших сотрудников работе на наших станках.

Заказывая оборудование для производства сварных заборов в компании «Росстройтех», вы становитесь партнёром известного российского производителя, предлагающего оптимальные решения для перспективного бизнеса.

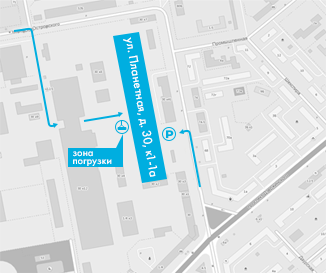

Центральный офис и производство в Новосибирске

630015, Россия, г. Новосибирск, ул. Планетная, д. 30, к1-1а

Время работы: Пн-Пт, с 9.00 до 18.00

(+4 часа к МСК)

Схема проезда. Новосибирск

Техпомощь и сервис

Читайте также: