Обработка цветных металлов и сплавов давлением

Обновлено: 17.05.2024

Обработка металлов давлением основана на пластичности металлов, т. е. на их способности изменять свою форму без разрушения под действием приложенных сил. Поэтому обработка давлением применима лишь к металлам, обладающим достаточной пластичностью, и не применима к хрупким металлам.

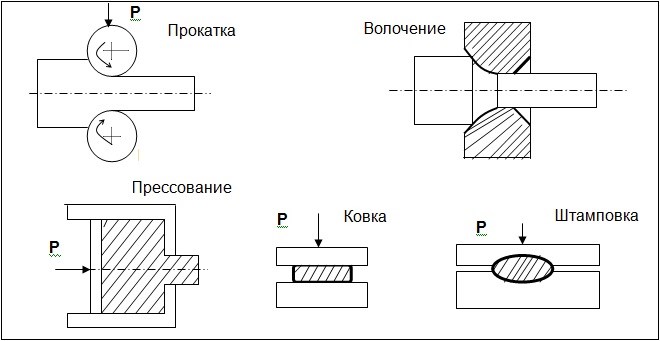

Из технических металлов наибольшей пластичностью обладает свинец. Он легко деформируется под давлением при комнатной температуре. Олово, алюминий, медь, цинк и железо также могут быть обработаны давлением без нагрева. Пластичность стали и других металлов и сплавов в холодном состоянии недостаточна; при нагреве до некоторых температур их пластичность повышается и способность к деформации возрастает. Некоторые металлы и сплавы (например, марганец, белый и серый чугун и др.) не приобретают пластичности и при нагреве; они остаются хрупкими вплоть до расплавления. Такие металлы не могут обрабатываться давлением. Для получения изделий металлы обрабатывают давлением различными способами: прокаткой, волочением, прессованием, ковкой и штамповкой.

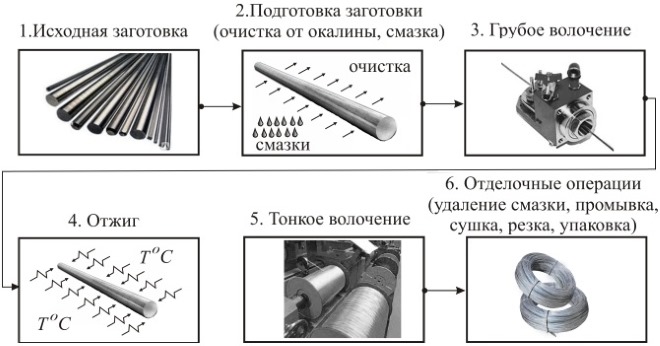

При прокатке металл обжимают между двумя вращающимися валками прокатного стана (рис. 1.2.1,а), в результате чего толщина заготовки уменьшается, а длина и ширина увеличиваются. Прокаткой изготовляют профили круглой и квадратной формы, рельсы, балки, швеллеры, листы, а также другие виды проката.

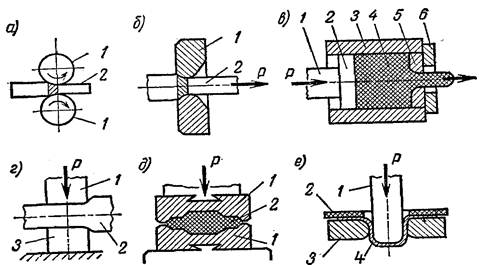

Волочением называют процесс протягивания прутка или проволоки через отверстие в волоке (матрице), размеры поперечного сечения которого меньше размеров исходной заготовки (рис. 1.2.1,6). Волочение проводят на волочильных станах и используют для получения тонкой и тончайшей проволоки, калибрования прутков и труб круглого и фасонного сечения из стали и цветных металлов.

В процессе прессования металл выдавливают через круглое или фасонное очко в матрице (рис. 1.2.1,в), форма и размеры которого определяют форму и сечение прессуемого изделия — прутков, труб и фасонных профилей из цветных металлов и их сплавов, а также сталей. Прессование производят на гидравлических или механических прессах.

Ковкаметалла заключается в обжатии заготовки между верхним и нижним бойками (рис. 1.2.1,г) с применением разнообразного кузнечного инструмента. Свободной ковкой получают поковки различных размеров простой и сложной формы (валы, шатуны, шестерни и т. д.) на молотах или прессах.

Штамповкой называют процесс деформации металла в штампах. Различают объемную и листовую штамповку.

При объемной штамповке (рис. 1.2.1,д) предварительно нагретую заготовку деформируют в замкнутой полости штампа, форма и размеры которой определяют форму и размеры получаемой поковки. Горячая объемная штамповка производится на молотах, прессах или горизонтально-ковочных машинах.

Листовая штамповка (рис. 1.2.1,е) состоит в деформации в холодном состоянии листовой исходной заготовки в штампе, имеющем матрицы с прижимным кольцом и пуансон. Этот вид штамповки проводят на специальных штамповочных прессах.

Исходными материалами для обработки металлов давлением являются слитки или заготовки, различные по размерам сечения и массе. В прокатном производстве применяют обычно стальные слитки массой 3—8 т. Большие слитки (до 300 т) используют на машиностроительных заводах для получения специальных поковок. Слитки цветных металлов обычно имеют массу 50—1000 кг.

Для разных способов обработки металлов давлением характерны различные схемы напряженного и деформированного состояния. Так, объемная схема с тремя главными напряжениями сжатия имеет место при прокатке, свободной ковке, объемной штамповке и прессовании; объемная схема с двумя главными напряжениями сжатия и одним главным напряжением растяжения — при волочении и листовой штамповке. Схема с одной главной деформацией сжатия и двумя деформациями растяжения имеет место при прокатке узкой полосы на гладкой бочке, прокатке в калибрах, свободной ковке, объемной штамповке; схема с одной главной деформацией сжатия и одной растяжения — при прокатке широкой полосы на гладких валках, прокатке с натяжением, листовой штамповке; наконец, схема с двумя главными деформациями сжатия йодной растяжения — при волочении и прессовании.

Обработка металлов давлением существенно изменяет структуру и свойства металла, так как при этом изменяются размеры и форма зерен. Деформация зерен металла зависит от схемы деформации заготовки и некоторых других факторов.

Обработка цветных металлов и сплавов давлением

Штамповка является наиболее распространенным способом обработки металлов.

Из латуни, алюминия и его сплавав штамповкой получают посуду, различные детали в самолетостроении, точном машиностроении, приборостроении, аппаратостроении и в других отраслях промышленности, применяющих цветные металлы и их сплавы.

Штамповку деталей производят в горячем и холодном состоянии при помощи штампов на винтовых фрикционных и кривошипных прессах простого и двойного действия.

Горячая штамповка при обработке цветных металлов и сплавов имеет значительно менее широкое распространение, чем холодная. Поэтому ниже описаны главным образом процессы холодной штамповки, а вопросы горячей штамповки рассмотрены лишь попутно.

Холодная штамповка может производиться как из листового материала (заготовки) —листовая штамповка, так и из катаного, тянутого или прессованного прутка (объемной заготовки) — объемная штамповка.

В зависимости от способа действия внешних сил на металл и характера производимой ими деформации (работы) холодную штамповку разделяют на разъединительные, формоизменяющие и комбинированные операции.

К разъединительным операциям (группа резки) относятся следующие: отрезка (разъединение по незамкнутому контуру), вырубка (полное отделение металла по замкнутому контуру -движения проволоки 10—12 м/мин) — 760—800°. отделение металла), зачистка и просечка (разъединение неметаллических материалов по замкнутому контуру при помощи просечных — ножевых штампов).

В раздел формоизменяющих операций, связанных с обработкой листовой заготовки (листовая штамповка), входят гибка и закатка края, вытяжка и протяжка (с утонением боковых стенок), рельефная штамповка, форм о в к а, обжим и отбортовка. Сюда же относятся и прессовочные операции (объемная штамповка): чеканка, высадка и др.

Комбинированная штамповка представляет собой совмещение в одной операции двух или нескольких технологически различных операций штамповки, например: отрезка и гибка, вырубка и вытяжка, вытяжка и рельефная штамповка и т. д.

К разделу комбинированной штамповки можно также отнести и группу сборочно-штамповочных операций, основанных на применении процессов гибки, формовки или прессовки.

Цветные металлы, применяемые при штамповке

Для штамповки изделий из цветных металлов наибольшее распространение получили медь, алюминий, никель и их сплавы.

Из медных листов штампуют главным образом электротехнические изделия.

Широкое распространение в промышленности получили медноцинковые сплавы — латуни марок Л90 (томпак), Л80 (полутомпак), Л68, Л62, ЛС59-1. Латуни марок Л68 и Л62 в силу их высоких пластических свойств применяют для глубокой вытяжки. Из них штампуют электротехнические изделия, детали часов, гильзы, посуду и др. Латунь ЛС59-1 хорошо обрабатывается давлением в горячем состоянии, несколько хуже в холодном.

Листовой цинк применяют для изготовления игрушек.

Сплавы меди с оловом, никелем, алюминием, так называемые бронзы, применяют для холодной штамповки. В этом случае используют только бронзы, содержащие до 7% Sn. Бронзы марок БрОЦ4-3 и БрОФ6,5-0,25 применяют главным образом для штамповки плоских пружин электротехнических приборов и телефонных аппаратов. Из алюминиевых (безоловянистых) бронз в холодной штамповке используют бронзы марок БрА5 и БрА7. Из бронзы БрА5 штампуют мелкую разменную монету (достоинством от 1 до 5 коп.); бронза БрА7 применяется для изготовления специальных пружин.

Никель обладает высокой прочностью и хорошей пластичностью как в горячем, так и в холодном состоянии. Он имеет также высокую химическую стойкость, поэтому его используют для изготовления лабораторных приборов, -всевозможной химической посуды и т. д.

Из никелевых сплавов широко используют для холодной штамповки мельхиор и нейзильбер; монель-металл находит несколько меньшее применение. Мельхиор и нейзильбер применяют для изготовления электротехнических приборов, деталей часов, ювелирных изделий, столовых приборов и т. д.

Алюминий и его сплавы благодаря особым свойствам (легкости, хорошей тепло- и электропроводности, сопротивляемости коррозии, пластичности) получили весьма широкое применение в промышленности. Из алюминия изготовляют всевозможные детали автомобилей и самолетов, детали аппаратов, полые тонкостенные цилиндры, кухонную посуду и др. Из алюминиевых сплавов наибольшее распространение получил дуралюмин, который широко используют в самолетостроении, при изготовлении деталей моторных лодок, приборов и посуды. Сплав марки АМц применяют для изготовления чайных и столовых ложек.

Термическая обработка цветных сплавов

Это наиболее распространенный в технике и промышленности цветной металл, обладающий высокой пластичностью, теплопроводностью и электропроводимостью. На основе меди образовывают технические сплавы — латунь и бронзу.

Медь применяют для производства листов, ленты, проволоки методом холодной деформации. В процессе деформации она теряет пластичность и приобретает упругость. Потеря пластичности затрудняет прокалку, протяжку и волочение, а в некоторых случаях делает невозможной дальнейшую обработку металла.

Для снятия иагартовки или наклепа и восстановления пластических свойств меди проводят рекристаллизационный отжиг по режиму: нагрев до температуры 450—500° С со скоростью 200—220° С/ч, выдержка в зависимости от конфигурации и массы изделия от 0,5 до 1,5 ч, охлаждение на спокойном воздухе. Структура металла после отжига состоит из равноосных кристаллов, прочность σв=190 МПа, относительное удлинение δ = 22%.

Сплав меди с цинком называют латунью. Различают двухкомпонентные (простые) латуни, состоящие только из меди, цинка и некоторых примесей, и многокомпонентные (специальные) латуни, в которые вводят еще один или несколько легирующих элементов (свинец, кремний, олово) для придания сплаву тех или иных свойств.

деформируемые двухкомпонентные латуни (Л96, Л90, Л80, Л63 и др.) обладают высокой пластичностью и хорошо обрабатываются давлением, их используют для изготовления листов, ленты, полос, труб, проволоки и прутков разного профиля.

Литейные латуни применяют для отливки фасонных деталей. В процессе холодной обработки давлением двухкомпонентные латуни, как и медь, получают наклеп, вследствие которого возрастает прочность и падает пластичность. Поэтому такие латуни подвергают термической обработке — рекристаллизационному отжигу по режиму: нагрев до 450—650° С, со скоростью 180—200° С/ч, выдержка 1,5—2,0 ч и охлаждение на спокойном воздухе. Прочность латуни после отжига σΒ = 240-320 МПа, относительное удлинение δ = 49-52%·

Латунные изделия с большим внутренним напряжением в металле подвержены растрескиванию. При длительном хранении на воздухе на них образуются продольные и поперечные трещины. Чтобы избежать этого, изделия перед длительным хранением подвергают низкотемпературному отжигу при 250—300° С.

Наличие в многокомпонентных (специальных) латунях легирующих элементов (марганца, олова, никеля, свинца и кремния) придает им повышенную прочность, твердость и высокую коррозионную стойкость в атмосферных условиях и морской воде. Наиболее высокой устойчивостью в морской воде обладают латуни, легированные оловом, например ЛО70-1, ЛА77-2 и ЛАН59-3-2, получившие название морской латуни, их применяют в основном для изготовления деталей морских судов.

По способу обработки специальные латуни подразделяют на деформируемые и литейные. Деформируемые латуни используют для получения полуфабрикатов (листов, труб, ленты), пружин, деталей часов и приборов. Литейные многокомпонентные латуни применяют для изготовления полуфабрикатов и фасонных деталей методом литья (гребные винты, лопасти, детали арматуры и т.п.). Требуемые механические свойства специальной латуни обеспечивают термической обработкой их, режимы которой приведены в таблице. Для получения мелкого зерна перед глубокой вытяжкой деформируемые латуни для листов, лент, полос подвергают отжигу при температуре 450—500° С.

Бронза — сплав меди с оловом, свинцом, кремнием, алюминием, бериллием и другими элементами. По основному легирующему элементу бронзы разделяют на оловянные и безоловянные (специальные), по механическим свойствам — на деформируемые и литейные.

Литейные оловянные бронзы марок Бр.ОЦ5-5-5, Бр.ОСНЗ-7-5-1, Бр.ОЦСЗ,5-7-5 используют для изготовления антифрикционных деталей (втулок, подшипников, вкладышей и др.). Литейные оловянные бронзы подвергают отжигу при 540—550° С в течение 60—90 мин.

Безоловянные бронзы Бр.5, Бр.7, Бр.АМц9-2, Бр.КН1-3 идругие марки имеют высокую прочность, хорошие антикоррозионные и антифрикционные свойства. Из этих бронз изготовляют шестерни, втулки, мембраны и другие детали. Для облегчения обработки давлением бронзы подвергают гомогенизации при 700—750° С с последующим быстрым охлаждением. Отливки, имеющие внутренние напряжения, отжигают при 550° С с выдержкой 90—120 мин.

Наиболее часто в промышленности применяют двойные -алюминиевые бронзы марок Бр.А5, Бр.А7 и бронзы, добавочно легированные никелем, марганцем, железом и другими элементами, например Бр.АЖН10-4-4. Эти бронзы используют для различных втулок, фланцев, направляющих седел, шестерен и других небольших деталей, испытывающих большие нагрузки.

Двойные алюминиевые бронзы подвергают закалке и отпуску по режиму: нагрев под закалку до 880—900° С со скоростью 180—200° С/ч, выдержка при этой температуре 1,5—2 ч, охлаждение в воде; отпуск при 400—450° С в течение 90—120 мин. Структура сплава после закалки состоит из мартенсита, после отпуска—из тонкой механической смеси; прочность бронзы σв = 550МПа, δ = 5%, твердость НВ 380—400.

Бериллиевая бронза Бр.Б2 — сплав меди с бериллием. Уникальные свойства — высокая прочность и упругость при одновременной химической стойкости, немагнитность и способность к термическому упрочнению — все это делает бериллиевую бронзу незаменимым материалом для изготовления пружин часов и приборов, мембран, пружинистых контактов и других деталей. Высокая твердость и немагнитность позволяют использовать бронзу в качестве ударного инструмента (молотки, зубила), не образующего искр при ударе о камень и металл. Такой инструмент применяют при работах во взрывоопасных средах. Бронзу Бр.Б2 закаливают при 800—820° С с охлаждением в воде, а затем подвергают искусственному старению при 300—350° С. При этом прочность сплава σΒ=1300 МПа, твердость HRC37—40.

Деформируемые алюминиевые сплавы разделяют на неупрочняемые термической обработкой и упрочняемые. Кнеупрочняемым алюминиевым сплавам относят сплавы марки АМц2, АМг2, АМгЗ, имеющие невысокую прочность и высокую пластичность; их применяют для изделий, получаемых глубокой вытяжкой, упрочняют холодной обработкой давлением (нагартовкой).

Наиболее распространены сплавы, упрочняемые термической обработкой. К ним относят дюралюминий марок Д1, Д16, Д3П, в состав которых входят алюминий, медь, магний и марганец. Основными видами термического упрочнения дюралюминия являются закалка и старение. Закалку проводят при 505—515° С с последующим охлаждением в холодной воде. Старение применяют как естественное, так и искусственное. При естественном старении сплав выдерживают в течение 4—5 сут, при искусственном — 0,8—2,0 ч; температура старения — не ниже 100—150°С; прочность после обработки σΒ = 490 МПа, 6=14%. Сплавы Д1 и Д16 применяют для изготовления деталей и элементов строительных конструкций, а также изделий для летательных аппаратов.

Авиаль (АВ, АВТ, АВТ1)—это деформируемый сплав, обладающий более высокой пластичностью, свариваемостью и коррозионной стойкостью, чем дюралюминиевые; подвергают закалке в воде при 515—525° С и старению: сплавы АВ и АВТ — естественному, сплав АВТ1 — искусственному при 160° С с выдержкой 12—18 ч. Применяют авиаль для производства листов, труб, лопастей винтов вертолетов и т. п.

Высокопрочные (σв=550-700 МПа) алюминиевые сплавы В95 и В96 имеют меньшую пластичность, чем дюралюминий. Термическая обработка этих сплавов заключается в закалке при 465—475° С с охлаждением в холодной или горячей воде и искусственном старении при 135—145° С в течение 14—16 ч. Применяют сплавы в самолетостроении для нагруженных конструкций, работающих длительное время при 100—200° С.

Ковочные алюминиевые сплавы марок АК1, АК6, АК8 подвергают закалке при 500—575° С с охлаждением в проточной воде и искусственному старению при 150—165° С с выдержкой 6—15 ч; прочность сплава σΒ = 380-460 МПа, относительное удлинение δ = 7-10%.

Литейные алюминиевые сплавы называют силуминами. Наиболее распространены термически упрочняемые сплавы марок АЛ4, АЛ6 и АЛ20 Отливки из сплавов АЛ4 и АЛ6 закаливают при 535—545° С с охлаждением в горячей (60—80° С) воде и подвергают искусственному старению при 175° С в течение 2—3 ч; после термической обработки σв=260 МПа, δ = 4-6%, твердость НВ 75—80. Для снятия внутренних напряжений отливки из этих сплавов отжигают при 300° С в течение 5—Ю ч с охлаждением на воздухе. Жаропрочные сплавы марок АЛ 11 и АЛ20, идущие для изготовления поршней, головок цилиндров, топок котлов, работающих при 200—300° С, подвергают закалке (нагрев до 535—545° С, выдержка при этой температуре в течение 3—6 ч и охлаждение в проточной воде), а также стабилизирующему отпуску при 175—180° С в течение 5—10 ч; после термической обработки σв=300-350 МПа, δ=3-5%.

Основными элементами в магниевых сплавах (кроме магния) являются алюминий, цинк, марганец и цирконий. Магниевые сплавы делят на деформируемые и литейные.

Деформируемые магниевые сплавы марок МА1, МА8, МА14 подвергают термическому упрочнению по режиму: нагрев под закалку до 410—415° С, выдержка 15—18 ч, охлаждение на воздухе и искусственное старение при 175° С в течение 15—16 ч; после термообработки σΒ = 320~430 МПа, δ = 6-14%. Сплавы МА2, МАЗ и МА5 термической обработке не подвергают; их применяют для изготовления листов, плит, профилей и поковок.

Химический состав литейных магниевых сплавов(МЛ4, МЛ5, МЛ12 и др.) близок к составу деформируемых, но пластичность и прочность литейных сплавов значительно ниже. Это связано с грубой литейной структурой сплавов Термическая обработка отливок с последующим старением способствует растворению избыточных фаз, сконцентрированных по границам зерен и повышению пластичности и прочности сплава.

Особенностью магниевых сплавов является малая скорость диффузионных процессов (фазовые превращения протекают медленно), что требует большой выдержки под закалку и старение. По этой причине закалка сплавов возможна только на воздухе. Старение литейных магниевых сплавов проводят при 200—300° С; под закалку их нагревают до 380—420° С; после закалки и старения σв = 250-270 МПа.

Магниевые сплавы можно применять, как жаропрочные, способные работать при температурах до 400° С. Вследствие высокой удельной прочности магниевые сплавы широко применяют в авиации, ракетостроении, автомобильной и электротехнической промышленности. Большим недостатком магниевых сплавов является низкая стойкость против коррозии во влажной атмосфере.

Титан является одним изважнейших современных конструкционных материалов; обладает высокой прочностью, повышенной температурой плавления (1665° С), малой плотностью (4500 кг/м 3 ) и высокой коррозионной стойкостью даже в морской воде. На основе титана образовывают сплавы повышенной прочности, широко применяемые в авиации и ракетостроении, энергомашиностроении, судостроении, химической промышленности и других областях промышленности. Основными добавками в титановых сплавах являются алюминий, молибден, ванадий, марганец, хром, олово и железо.

Титановые сплавы марок ВТ5, ВТ6-С, ВТ9 и ВТ16 подвергают отжигу, закалке и старению. Полуфабрикаты (прутки, поковки, трубы) из сплава, дополнительно легированного оловом (ВТ5-1), проходят рекристаллизационный отжиг при 700—800° С в целях снятия наклепа. Листовые титановые сплавы отжигают при 600—650° С. Длительность отжига поковок, прутков и труб составляет 25—30 мин, алистов — 50—70 мин.

Высоконагруженные детали из сплава ВТ14, работающие при температуре 400° С, закаливают с последующим старением по режиму: температура закалки 820—840° С, охлаждение в воде, старение при 480—500° С в течение 12—16 ч; после закалки и старения: σв=1150-1400 МПа, 6 = 6—10%, твердость HRC56—60.

Источник:

Николаев Е.Н., Коротин И.М. Термическая обработка металлов токами высокой частоты М.: Высшая школа, 1984.

Обработка металлов давлением – ОМД: разновидности и особенности технологии

ОМД, или обработка металлов давлением, возможна благодаря тому, что такие материалы отличаются высокой пластичностью. В результате пластической деформации из металлической заготовки можно получить готовое изделие, форма и размеры которого соответствуют требуемым параметрам. Обработка металла давлением, которая может выполняться по различным технологиям, активно используется для выпуска продукции, применяемой в машиностроительной, авиационной, автомобилестроительной и других отраслях промышленности.

Обработка листового металла давлением на прокатном станке

Физика процесса обработки металлов давлением

Сущность обработки металлов давлением состоит в том, что их атомы такого материала при воздействии на них внешней нагрузки, величина которой превышает значение его предела упругости, могут занимать новые устойчивые положения в кристаллической решетке. Такое явление, которым сопровождается прессование металла, получило название пластической деформации. В процессе пластической деформации металла изменяются не только его механические, но и физико-химические характеристики.

В зависимости от условий, при которых происходит ОМД, она может быть холодной или горячей. Различия их состоят в следующем:

- Горячая обработка металла выполняется при температуре, которая выше температуры его рекристаллизации.

- Холодная обработка металлов, соответственно, осуществляется при температуре, находящейся ниже температуры, при которой они рекристаллизуются.

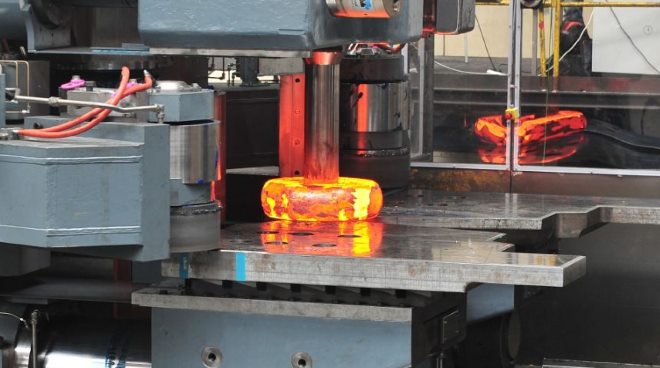

Ковка раскаленной заготовки на молоте – вид горячей обработки металла давлением

Виды обработки

Обрабатываемый давлением металл в зависимости от используемой технологии подвергается:

- прокатке;

- ковке;

- прессованию;

- волочению; ; ;

- обработке, выполняемой комбинированными способами.

Основные виды обработки металла давлением

Прокатка

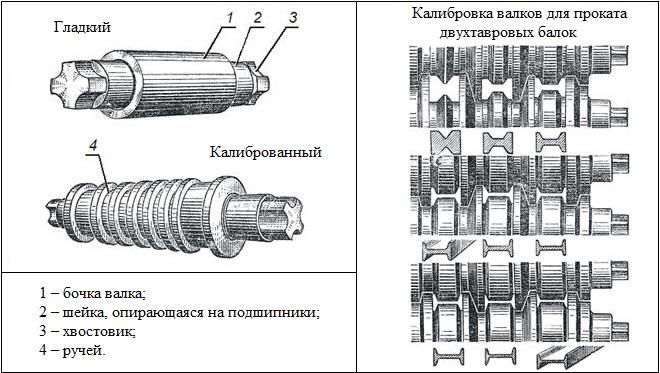

Прокатка – это обработка давлением заготовок из металла, в ходе которой на них воздействуют прокатные валки. Целью такой операции, для выполнения которой необходимо использование специализированного оборудования, является не только уменьшение геометрических параметров поперечного сечения металлической детали, но и придание ей требуемой конфигурации.

Виды прокатных валков

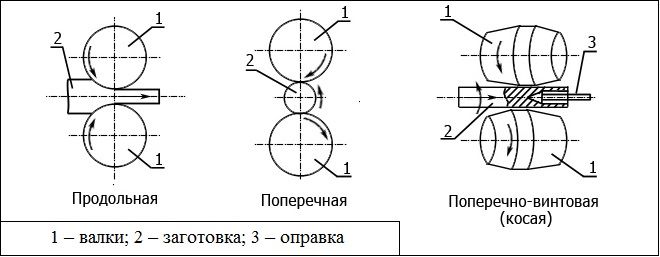

На сегодняшний день прокатку металла выполняют по трем технологиям, для практической реализации которых необходимо соответствующее оборудование.

Это прокатка, являющаяся одним из самых популярных методов обработки по данной технологии. Сущность такого способа обработки металла давлением заключается в том, что заготовка, проходящая между двумя валками, вращающимися в противоположные стороны, обжимается до толщины, соответствующей зазору между этими рабочими элементами.

По такой технологии обрабатывают давлением металлические тела вращения: шары, цилиндры и др. Выполнение обработки данного типа не предполагает, что заготовка совершает поступательное движение.

Это технология, которая представляет собой нечто промежуточное между продольной и поперечной прокаткой. С ее помощью преимущественно обрабатываются полые металлические заготовки.

Виды прокатки металла

Ковка

Такая технологическая операция, как ковка, относится к высокотемпературным методам обработки давлением. Перед началом ковки металлическую деталь подвергают нагреву, величина которого зависит от марки металла, из которого она изготовлена.

Обрабатывать металл ковкой можно по нескольким методикам, к которым относятся:

- ковка, выполняемая на пневматическом, гидравлическом и паровоздушном оборудовании;

- штамповка;

- ковка, выполняемая вручную.

При машинной и ручной ковке, которую часто называют свободной, деталь, находясь в зоне обработки, ничем не ограничена и может принимать любое пространственное положение.

Ручная ковка используется в кузнечных мастерских при изготовлении небольшого количества изделий

Машины и технология обработки металлов давлением по методу штамповки предполагают, что заготовка предварительно помещается в матрицу штампа, которая препятствует ее свободному перемещению. В результате деталь принимает именно ту форму, которую имеет полость матрицы штампа.

К ковке, относящейся к основным видам обработки металлов давлением, обращаются преимущественно в единичном и мелкосерийном производстве. Разогретую деталь при выполнении такой операции располагают между ударными частями молота, которые называются бойками. При этом роль подкладных инструментов могут играть:

- обычный топор:

- обжимки различных типов;

- раскатка.

Прессование

При выполнении такой технологической операции, как прессование, металл вытесняется из полости матрицы через специальное отверстие в ней. При этом усилие, которое необходимо для осуществления такого выдавливания, создается мощным прессом. Прессованию преимущественно подвергают детали, которые изготовлены из металлов, отличающихся высокой хрупкостью. Методом прессования получают изделия с полым или сплошным профилем из сплавов на основе титана, меди, алюминия и магния.

Прессование в зависимости от материала изготовления обрабатываемого изделия может выполняться в холодном или горячем состоянии. Предварительному нагреву перед прессованием не подвергают детали, которые изготовлены из пластичных металлов, таких как чистый алюминий, олово, медь и др. Соответственно, более хрупкие металлы, в химическом составе которых содержится никель, титан и др., подвергаются прессованию только после предварительного нагрева как самой заготовки, так и используемого инструмента.

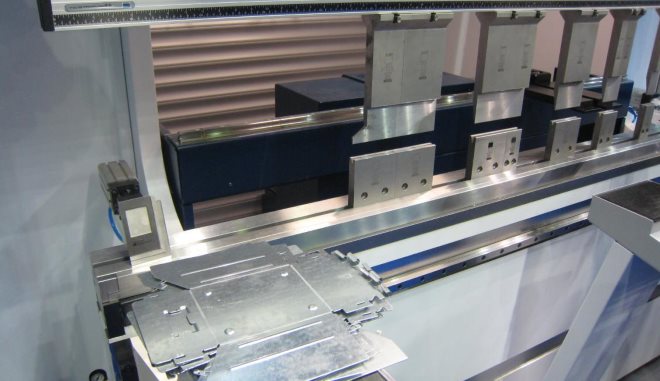

Установка холодного прессования изделий из листового металла

Прессование, которое может выполняться на оборудовании со сменной матрицей, позволяет изготавливать металлические детали различной формы и размеров. Это могут быть изделия с наружными или внутренними ребрами жесткости, с постоянным или разным в различных частях детали профилем.

Волочение

Основным инструментом, при помощи которого выполняется такая технологическая операция, как волочение, является фильера, называемая также волокой. В процессе волочения круглая или фасонная металлическая заготовка протягивается через отверстие в фильере, в результате чего и формируется изделие с требуемым профилем поперечного сечения. Наиболее ярким примером использования такой технологии является процесс производства проволоки, который предполагает, что заготовка большого диаметра последовательно протягивается через целый ряд фильер, в итоге превращаясь в проволоку требуемого диаметра.

Технологические процессы получения проволоки методом волочения

Классифицируется волочение по целому ряду параметров. Так, оно может быть:

- сухим (если выполняется с применением мыльной стружки);

- мокрым (если для его выполнения используется мыльная эмульсия).

По степени чистоты формируемой поверхности волочение может быть:

Линия волочения медной проволоки

По кратности переходов волочение бывает:

- однократным, выполняемым за один проход;

- многократным, выполняемым за несколько проходов, в результате которых размеры поперечного сечения обрабатываемой заготовки уменьшается постепенно.

По температурному режиму этот вид обработки металла давлением может быть:

Объемная штамповка

Сущность такого способа обработки металла давлением, как объемная штамповка, состоит в том, что получение изделия требуемой конфигурации осуществляется при помощи штампа. Внутренняя полость, которая сформирована конструктивными элементами штампа, ограничивает течение металла в ненужном направлении.

В зависимости от конструктивного исполнения штампы могут быть открытыми и закрытыми. В открытых штампах, применение которых позволяет не придерживаться точного веса обрабатываемой заготовки, предусмотрен специальный зазор между их подвижными частями, в который может выдавливаться избыток металла. Между тем использование штампов открытого типа вынуждает специалистов заниматься удалением облоя, образующегося по контуру готового изделия в процессе его формирования.

Особенностью горячей штамповки металла является воздействие высокой температуры, вследствие чего заготовка деформируется, принимая форму штампа

Между конструктивными элементами штампов закрытого типа такой зазор отсутствует, и формирование готового изделия происходит в замкнутом пространстве. Для того чтобы обрабатывать металлическую заготовку при помощи такого штампа, ее вес и объем должны быть точно рассчитаны.

Листовая штамповка

При помощи листовой штамповки готовые изделия получают из листового металла. В зависимости от того, какого результата необходимо добиться в процессе выполнения такой технологической операции, различают штамповку:

- разделительную (отрезка, вырубка и пробивка);

- формообразующую (гибка, вытяжка, раздача, отбортовка, чеканка и др.).

Для выполнения листовой штамповки используют гидравлические или кривошипно-шатунные прессы, рабочими органами которых являются штампы, состоящие из матрицы и пунсона.

Примеры изделий, изготовленных методом листовой штамповки

Качество готового изделия, которое обеспечивает листовая штамповка, позволяет не подвергать его последующей механической обработке. Для того чтобы обеспечить это качество, матрица и пунсон должны быть хорошо разработаны и изготовлены с высокой степенью точности.

Листовая штамповка – это одна из наиболее распространенных методик ОМД, которая активно применяется почти во всех отраслях промышленности. По такой технологии, в частности, производят как мельчайшие детали радиоэлектронных устройств, так и массивные кузова автотранспортных средств.

Получить более полное представление о способах обработки металла давлением, позволяет видео, демонстрирующее их в мельчайших подробностях.

Общие сведения об обработке металлов давлением

1. Обработка давлением основана на способности металлов необратимо изменять свою форму без разрушения под действием внешних сил. Она обеспечивает получение заготовок для производства деталей, а в некоторых случаях и самих деталей требуемых форм и размеров с необходимыми механическими и физическими свойствами.

Обработка давлением – прогрессивный, экономичный и высокопроизводительный способ металлообработки, развивающийся в направлении максимального приближения форм и размеров заготовки к форме и размерам детали, что обеспечивает лучшее использование металла, сокращение трудоёмкости последующей обработки резанием и уменьшением себестоимости продукции.

При производстве металлических изделий широко применяют обработку металлов давлением как в горячем состоянии, так и в холодном. Основными способами обработки металлов давлением являются прокатка, волочение, прессование, ковка и штамповка.

Прокатка – один из важных способов обработки давлением, которым обрабатывается более 75% выплавляемой стали.

Прокатка осуществляется захватом заготовки 2 (рис. 22, а) и деформации ее между вращающимися в разные стороны валками 1 прокатного стана; при этом толщина заготовки уменьшается, а длина и ширина увеличиваются. Валки имеют гладкую поверхность для прокатки листов или вырезанные ручьи, составляющие калибры, для получения круглой или квадратной полосы, рельсов и т. д.

Волочение – процесс, при котором заготовка 2 (рис. 22, б) протягивается на волочильном стане через отверстие инструмента 1, называемого волокой; при этом поперечное сечение заготовки уменьшается; а длина ее увеличивается.

Рис. 22 Схемы основных способов обработки металлов давлением:

а – прокатка; б – волочение; в – прессование; г – ковка; д – объемная штамповка; е – листовая штамповка

Прессование представляет собой выдавливание заготовки 4 (рис. 22, в), помещенной в специальный цилиндр – контейнер 3,через отверстие матрицы 5, удерживаемой матрицедержателем 6;выдавливание производят при помощи пресс – шайбы 2 и пуансона 1. В зависимости от формы и размеров отверстия матрицы получают разнообразные изделия.

Ковка металла заключается в обжатии заготовки 2 (рис. 22, г) между верхним 1 и нижним 3 бойками молота с применением разнообразного инструмента. Свободной ковкой получают поковки различных размеров простой или сложной формы на молотах или прессах.

Штамповка – процесс деформации металла в штампах, форма и размеры внутренней полости которых определяют форму и размеры получаемой поковки. Различают объемную и листовую штамповку.

При объемной штамповке (рис. 22, д) на горячештамповочных молотах и прессах заготовка 2 деформируется в штампе 1. Листовая штамповка (рис. 22, е) осуществляется на холодноштамповочных прессах. При помощи пуансона 1, прижима 2, матрицы 3 листовая заготовка 4 превращается в изделие.

2. Различают горячую и холодную обработки металлов давлением.

Горячая обработка металлов давлением характеризуется явлениями возврата и рекристаллизации, отсутствием упрочнения (наклёпа); механические и физико-химические свойства металла изменяются сравнительно мало. Пластическая деформация не создаёт полосчатости (неравномерности) микроструктуры, но приводит к образованию полосчатости макроструктуры у литых заготовок (слитков) или к изменению направления волокон макроструктуры (прядей неметаллических включений) при обработке металлов давлением заготовок, полученных прокаткой, прессованием и волочением. Полосчатость макроструктуры создаёт анизотропию механических свойств, при которой свойства материала вдоль волокон обычно лучше его свойств в поперечном направлении.

При холодной обработке металлов давлением процесс пластической деформации сопровождается упрочнением, которое изменяет механические и физико-химические характеристики металла, создаёт полосчатость микроструктуры и также изменяет направление волокон макроструктуры. При холодной обработке металлов давлением возникает текстура, создающая анизотропию не только механических, но и физико-химических свойств металла. Используя влияние обработки металлов давлением на свойства металла, можно изготавливать детали с наилучшими свойствами при минимальной массе.

Для получения заготовок обработкой давлением используют различные деформируемые материалы: углеродистые, легированные и высоколегированные стали, жаропрочные сплавы, сплавы на основе алюминия, меди, магния, титана, никеля и др.

Исходными заготовками для обработки металлов давлением являются плоские и круглые слитки разных размеров и массы из стали и цветных сплавов.

До обработки давлением слитки подвергают механической обработке, которая заключается в отрезке прибыльной и донной частей и очистке поверхности от литейных пороков.

Размеры и масса слитков зависят от их назначения. Цилиндрические слитки предназначаются для изготовления прутков, профилей и труб. Их получают главным образом методом непрерывного литья. Плоские слитки применяют для изготовления различных поковок, листов, лент, полос и т. п.

3. Существенные преимущества обработки металлов давлением по сравнению с литейным производством и обработкой резанием – возможность значительного уменьшения отхода металла, а также повышения производительности труда, поскольку в результате однократного приложения усилия можно значительно изменить форму и размеры деформируемой заготовки. Кроме того, пластическая деформация сопровождается изменением физико-механических свойств металла заготовки, что можно использовать для получения деталей с наилучшими эксплуатационными свойствами (прочностью, жесткостью, высокой износостойкостью и т. д.) при наименьшей их массе.

Эти и другие преимущества обработки металлов давлением (отмеченные ниже) способствуют неуклонному росту ее удельного веса в металлообработке. Совершенствование технологических процессов обработки металлов давлением, а также применяемого оборудования позволяет расширять номенклатуру деталей, изготовляемых обработкой давлением, увеличивать диапазон деталей по массе и размерам, а также повышать точность размеров полуфабрикатов, получаемых обработкой металлов давлением.

Читайте также: