Обработка металла на шлифовальных станках

Обновлено: 19.05.2024

Шлифование – это процесс обработки заготовок резанием абразивными кругами.

Абразивные зерна расположены в круге беспорядочно и удерживаются связующим материалом. При вращательном движении круга в зоне его контакта с заготовкой часть зерен срезает материал.

С заготовки срезается большое число тонких стружек (до 100 млн. за 1 мин.). Обработанная поверхность представляет собой совокупность микроследов абразивных зерен и имеет малую шероховатость. Часть зерен ориентирована так, что резать не может, но производит работу трения по поверхности резания.

Шлифовальные круги работают успешно на очень больших скоростях – до 30 м/с и более. Процесс резания каждым зерном осуществляется почти мгновенно.

В зоне резания выделяется большое количество теплоты. Мелкие частицы обрабатываемого материала, сгорая, образуют пучок искр, либо оплавляются.

Абразивные зерна могут также оказывать на заготовку значительное силовое воздействия. Происходит поверхностное пластическое деформирование материала, искажение его кристаллической решетки. Деформирующая сила вызывает сдвиги одного слоя атомов относительно другого. Вследствие упругопластического деформирования материала обработанная поверхность упрочняется.

Но этот эффект менее ощутим, чем при обработке металлическим инструментом.

Тепловое и силовое воздействие на обработанную поверхность приводит к структурным превращениям, изменениям физико-механических свойств поверхностных слоев обрабатываемого материала. Так образуется дефектный поверхностный слой детали. Для уменьшения тепловых эффектов материал шлифуют при обильной подаче СОЖ.

Шлифование широко распространено. С его помощью можно производить обработку деталей с высокой точностью. Обработке подвергают различные материалы, а для заготовок из закаленных сталей шлифование является одним из наиболее распространенных методов формообразования. В отдельных случаях шлифование по эффективности соперничает с фрезерованием и точением.

Абразивные инструменты

Абразивные инструменты делят по следующим параметрам:

1. По геометрической форме и размерам.

2. По роду и сорту абразивного материала.

3. По зернистости или размерам абразивных зерен.

4. По связке или виду связующего вещества.

6. По структуре или строению круга.

Форма поперечных сечений шлифовальных кругов и их размеры регламентированы ГОСТ, который предусматривает 22 профиля и несколько сотен типоразмеров.

Зерна абразивных инструментов представляют собой искусственные или естественные минералы и кристаллы. Из естественных минералов применяют алмаз, кварц, корунд, наждак, кремень, гранат.

К искусственным минералам относятся:

1. Электрокорунд нормальный (Э).

2. Электрокорунд белый (ЭБ).

4. Карбид кремния зеленый (КЗ).

5. Карбид кремния черный (КЧ).

8. Электрокорунд хромистый (ЭХ).

9. Электрокорунд титанистый (ЭТ).

Абразивные материалы отличаются высокой твердостью. Для определения твердости наиболее распространен метод царапания острием одного тела по поверхности другого. Твердость определяют по минералогической шкале.

Зерна абразивного материала разделяют по крупности на группы и номера. Основной характеристикой номера зернистости является количество и крупность основной фракции. Номер зернистости связан с размерами зерна основной фракции (в мкм). При изготовлении инструмента зерна скрепляют друг с другом цементирующим веществом – связками. Наиболее широко применяют инструменты, изготовленные на керамической, бакелитовой или вулканитовой связках.

Керамическую связку делают из глины, полевого шпата, кварца и других веществ путем их тонкого измельчения и смешивания в определенных пропорциях.

Бакелитовая связка состоит в основном из искусственной смолы – бакелита. Вулканитовая связка представляет собой искусственный каучук, подвергнутый вулканизации для превращения его в прочный и твердый эбонит.

Под твердостью абразивного инструмента понимают способность связки сопротивляться вырыванию абразивных зерен с рабочей поверхности инструмента под действием внешних сил.

По степени твердости инструменты делят на семь групп и 16 степеней твердости.

Структура абразивного инструмента характеризует его внутренне строение, т.е. соотношение между объемным содержанием абразивных зерен, связки и пор в единице объема инструмента.

Для шлифования заготовок из твердых сплавов и высокотвердых материалов успешно применяют алмазные круги. Алмазный круг состоит из корпуса и алмазоносного слоя. Корпус делают из алюминия, пластмасс или стали. Толщина алмазоносного слоя у большинства кругов составляет 1,5 – 3 мм.

На шлифовальных кругах наносят условные обозначения, называемые маркировкой. Маркировка необходима для правильного выбора инструмента при проведении конкретной работы. Условные обозначения располагают в определенной последовательности:

1. Абразивный материал и его марка.

2. Номер зернистости.

3. Степень твердости.

4. Номер структуры.

Например, условные обозначения сокращенной маркировки 44А40С26К5 расшифровывают следующим образом:

1. Монокорунд 44А.

2. Зернистость 40.

5. Связка керамическая разновидности К5.

Используют также более полную маркировку кругов.

Обработка заготовок на шлифовальных станках

Детали современных машин представляют собой сочетание плоских и круговых цилиндрических, конических наружных и внутренних поверхностей. Другие поверхности встречаются редко. В соответствии с формами деталей машин наиболее распространены схемы шлифования, приведенные на рис. 27.

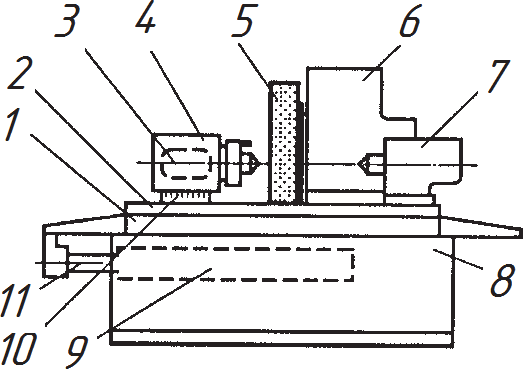

Рис. 27. Основные схемы шлифования:

а – плоское; б – круглое; в – внутреннее.

Для всех технологических способов шлифовальной обработки главным движением резания Vк (в м/с) является вращение круга.

При плоском шлифовании возвратно-поступательное перемещение заготовки является продольной подачей Sпр (в м/мин) (рис. 27. а). Для обработки поверхности на всю ширину b заготовка или круг должны перемешаться с поперечной подачей Sп (в мм/дв. ход). Это движение происходит прерывисто (периодически) при крайних положениях заготовки в конце продольного хода. Периодически производится и подача Sв (в мм) на глубину резания, которая осуществляется также в крайних положениях заготовки, но в конце поперечного хода.

При круглом шлифовании продольная подача происходит за счет возвратно-поступательного движения заготовки (рис. 27. б). Подача Sпр (в мм/об) соответствует осевому перемещению заготовки за один ее оборот. Вращение заготовки является круговой подачей Sкр(в м/мин)

Sкр = π · Dзаг · nзаг/1000,

где nзаг – частота вращения заготовки, об/мин; Dзаг – диаметр заготовки, мм.

Подачу Sп (в мм/дв.ход, мм/ход) на глубину резания для приведенной схемы обработки производят при крайних положениях заготовки.

Движения, осуществляемые при внутреннем шлифовании,показаны на рис. 27. в.

Некоторые трудности вызывает шлифование отверстий малого диаметра. Для обеспечения необходимой скорости резания шлифовальный круг имеет частоту вращения, доходящую до десятков и сотен тысяч в минуту. Шлифование на более низких скоростях не обеспечивает необходимого качества обработки и снижает стойкость кругов.

Обработка заготовок шлифованием на шлифовальных станках

Шлифование – процесс обработки заготовок резанием абразивным инструментом (кругами, брусками, абразивным инструментом на гибкой основе, свободным абразивом). Абразивные зерна расположены в кругах беспорядочно и удерживаются связующим материалом. При вращении круга в зоне его контакта с обрабатываемой поверхностью часть зерен срезает материал заготовки. Обработанная поверхность представляет собой совокупность микроследов воздействия абразивных зерен, поэтому иногда шлифование определяют как управляемое изнашивание заготовки. Скорость резания при шлифовании 30–100 м/с. Шлифованием можно производить чистовую обработку заготовок из различных материалов, имеющих разную твердость (для заготовок из закаленных сталей – это основной способ обработки).

1. Особенности процесса резания при шлифовании

Абразивный инструмент, в отличие от лезвийного инструмента, имеет множество режущих микролезвий, расположенных хаотично. Единичное зерно шлифовального круга может располагаться на некотором расстоянии от обрабатываемой поверхности, скользить по обработанной поверхности (скользящие зерна), проникать в обработанную поверхность на небольшую глубину и деформировать материал заготовки только пластически (деформирующие зерна), проникать в обработанную поверхность на глубину, достаточную для снятия стружки (режущие зерна). По сравнению с лезвийной обработкой шлифование характеризуется повышенным сопротивлением резанию, поскольку скользящие зерна создают дополнительное трение, деформирующие зерна – дополнительные упругую и пластическую деформации, а у режущих зубьев углы резания неоптимальные. Кроме того, сила резания на единичном зерне больше, но так как снимаются микростружки, суммарная сила резания невелика. За счет дополнительного трения и деформаций температура в зоне резания значительно выше, чем при лезвийной обработке, поэтому возможны структурные превращения металла в зоне резания (прижоги). Стружка сгорает на воздухе в виде снопа искр, что требует дополнительных мер пожарной и санитарной безопасности.

2. Износ, стойкость и правка кругов

В процессе шлифования режущие свойства круга изменяются. Абразивные зерна затупляются, частично раскалываются, выкрашиваются; поры между зернами забиваются отходами шлифования (круг «засаливается»); поверхность круга теряет свою первоначальную форму. Как следствие, возрастают сила и температура резания; точность обработки снижается, увеличивается вероятность прижогов. Однако при выламывании затупившихся зерен на поверхности круга обнажаются новые, заостренные зерна, т. е. круг частично самозатачивается. В этом смысле очень важна роль связки (вещества, закрепляющего зерна) и «твердости» круга. При слабом закреплении зерна они быстрее выламываются, круг лучше самозатачивается, но рабочая поверхность круга быстро теряет свою форму, что удобно при черновом шлифовании. При чрезмерном закреплении зерен круг быстро теряет свои режущие свойства, но рабочая поверхность хорошо сохраняется, что удобно при чистовом шлифовании.

Для восстановления геометрии круга и его режущих свойств проводят правку круга. Алмазным или абразивным инструментом снимают часть рабочей поверхности круга. Толщина удаляемого слоя обычно не превышает 0,01–0,03 мм.

Геометрическая стойкость шлифовального круга – время (количество обработанных заготовок) непрерывной работы, после которой необходима правка с целью восстановления геометрических параметров рабочей поверхности. Геометрическую стойкость обычно назначают для чистового шлифования, для шлифования фасонных или конических поверхностей. Физическая стойкость шлифовального круга – время (количество обработанных заготовок) непрерывной работы, после которой необходима правка с целью восстановления режущих свойств рабочей поверхности. Физическую стойкость обычно назначают для чернового шлифования.

3. Испытания и балансировка кругов. Правила техники безопасности

Если установить на станок шлифовальный круг с трещинами или с превышением допустимой для него скорости резания, то при работе его разорвет, поэтому предприятие-изготовитель испытывает каждый выпущенный им круг на наличие трещин и микротрещин. Круги диаметром более 150 мм испытывают на специальных станках при вращении со скоростью, в 1,5 раза превышающей рабочую скорость данного круга. Рабочую скорость обязательно указывают на торце круга. Запрещено хранить круги навалом. При хранении кругов желательно между ними проложить картонные прокладки. Перед установкой круга на станок его необходимо проверить на наличие трещин. Визуальная проверка покажет наличие только больших трещин. Лучше провести проверку на звук. Круг подвешивают на нити и деревянным молотком простукивают. Дребезжащий звук означает наличие микротрещин, круг должен быть забракован. При установке круга на оправку недопустим непосредственный контакт металлических торцов оправки и круга – необходимы картонные прокладки.

При шлифовании возникают автоколебания, вызванные неуравновешенностью шпинделя, электродвигателя, кинематических передач и других частей шлифовального станка. Однако наибольшие колебания возникают при неуравновешенности самого шлифовального круга. Эти колебания опасны тем, что в круге возрастают напряжения (его может разорвать). Наличие этих колебаний значительно ухудшает качество обработки, увеличивается вероятность прижогов, износ круга и станка. Предприятияизготовители и предприятия крупносерийного производства испытывают шлифовальные круги на специальных балансировочных машинах. Выявленный дисбаланс исправляют, заливая свинцом дефектные участки круга. Перед установкой кругов диаметром более 80 мм их вместе с планшайбой балансируют вручную (статическая балансировка).

4. Абразивный инструмент

Абразивные материалы (абразив) – измельченные синтетические или естественные обогащенные зерна, твердость которых превышает твердость обрабатываемого материала. Высокая стабильность физико-механических свойств синтетических абразивных материалов резко ограничила область применения естественных материалов (ГОСТ 21445–84; ГОСТ Р 52381–2005, ГОСТ Р 52588–2011).

В машиностроении применяется ряд абразивных материалов.

Электрокорунд состоит из корунда (А12О3) и небольшого количества примесей. Нормальный электрокорунд содержит 92–95 % корунда, шлак и ферросплавы. Выпускаемые марки: 13А – применяется для абразивного инструмента на органической связке; 14А – для абразивного инструмента на органической и керамической связках; 15А – для абразивного инструмента на керамической связке, в том числе прецизионного класса.

Белый электрокорунд содержит 98–99 % корунда и алюминат натрия. Выпускаемые марки: 23А, 24А – применяется для шлифовальных кругов, абразивной шкурки, для обработки свободным зерном; 25А – для абразивного инструмента на керамической связке, в том числе прецизионного класса.

Хромистый электрокорунд получают в дуговых печах плавкой глинозема с добавкой оксида хрома. Абразив имеет повышенную механическую прочность и абразивную способность. Выпускаются марки: 33А – для абразивного инструмента на керамической связке, абразивной шкурки, для обработки свободным зерном; 34А – для абразивного инструмента на керамической связке, в том числе прецизионного класса, абразивной шкурки, для обработки свободным зерном.

Титанистый электрокорунд марки 37А применяют для инструментов на керамической связке при обработке сталей. Цирконистый электрокорунд марки 38А используют в инструментах для обдирочного шлифования и шлифования с высокими скоростями.

Сферокорунд (марка ЭС) получают в виде полых корундовых сфер. Абразив эффективен при обработке мягких и вязких материалов (кожа, резина, пластмасса, сплавы цветных металлов).

Монокорунд марок 43А, 44А применяют для абразивного инструмента на керамических связках, марки 45А – для абразивного прецизионного инструмента. Корунд марки 92Е используют для полирования деталей из стекла и металлов.

Техническое стекло – бой листового и бутылочного стекла. Марка 71Г применяется для обработки дерева.

Кремень марки 81 применяют для обработки дерева, кожи, эбонита. Карбид кремния – химическое соединение кремния с углеродом.

Черный карбид кремния марок 53С, 54С, 55С применяется для шлифования твердых сплавов, чугуна, цветных металлов, стекла, пластмасс. Зеленый карбид кремния марок 63С, 64С применяется для тонкого шлифования металлорежущего инструмента, твердых сплавов, керамики, правки шлифовальных кругов.

Карбид бора используют для доводочных операций.

Алмаз природный: марка А8 применяется для буровых и правящих инструментов; А5 – для абразивных инструментов на металлической связке, для дисковых пил; A3 – для абразивных инструментов на металлической связке; Al, A2 – для шлифования стекла, керамики и бетона; AM – для полирования деталей из закаленных сталей, стекла; АМ5 – для сверхтонкой доводки и полирования.

Алмаз синтетический: марка АС2 применяется для инструментов на органических связках при чистовой обработке и доводке сталей и твердых сплавов; АС4 – для обработки керамики и других хрупких материалов; АС6 – для работы при повышенных нагрузках; АС15 – для работы в тяжелых условиях при резке стекла, шлифовании керамики и железобетона; АС20, АС32 – при бурении, хонинговании, правке шлифовальных кругов; АРВ1 – при хонинговании чугунов, резке стеклопластика; АСМ – для доводки и полирования закаленных сталей и твердых сплавов; АСМ5, ACMl – для сверхтонкой доводки.

Кубический нитрид бора (эльбор, кубонит) синтезирован из нитрида бора, упакованного в гексагональную решетку; имеет более высокую, чем у алмаза, теплостойкость, не имеет химического сродства к железу. Марки ЛО, ЛП применяются для изготовления абразивного инструмента на органической, керамической и металлической связках, абразивных паст и шкурок; марки КР, КО, КОС – для изготовления шлифовальных порошков.

В зависимости от размера зерен шлифовальные материалы делятся на четыре группы: шлифовальное зерно (160–2000 мкм); шлифовальные порошки (40–125 мкм); микрошлифовальные порошки (14–63 мкм); тонкие микрошлифовальные порошки (3–10 мкм).

Совокупность абразивных зерен шлифовального материала в установленном интервале размеров называют фракцией. Фракцию, преобладающую по массе, объему или числу зерен, называют основной. Характеристику конкретной совокупности абразивных зерен, выраженную размерами зерен основной фракции, называют зернистостью.

При обозначении алмазных шлифовальных порошков указывается марка шлифовального материала, зернистость и стандарт (ГОСТ).

Связка абразивных инструментов – вещество или совокупность веществ, применяемых для закрепления шлифовальных зерен и наполнителя. Связка влияет на геометрию рельефа рабочей поверхности круга, его износ, параметры шероховатости обработанной поверхности.

Керамические связки (от К1 до К10) используются для всех основных видов шлифования, кроме прорезки узких пазов, обдирочных работ: К2, КЗ – для инструмента из карбида кремния; К2 – для мелкозернистого инструмента; К1, К5, К8 – для инструмента из электрокорунда; К1 – для шлифования и заточки алмазным кругом твердосплавного режущего инструмента совместно со стальной державкой или корпусом.

Бакелитовые связки (Б; Б1; Б2; БЗ; Б4; Б156; БП2; БУ) применяются для изготовления кругов с упрочненными элементами для шлифования при скоростях 60–100 м/с: обдирочное шлифование; плоское шлифование торцом круга; отрезка; прорезка пазов; заточка режущих инструментов; шлифование прерывистых поверхностей; для изготовления мелкозернистых кругов для отделочного шлифования, алмазных и эльборовых кругов, хонинговальных брусков.

Вулканитовая, глифталевая, поливинилформалевая связки (В; В1; В2; ВЗ; В5; ГФ; ПФ; Э5; Э6) используются для изготовления ведущих кругов для бесцентрового шлифования, гибких кругов для полирования и отделки (В5), кругов для отрезки, прорезки и шлифования пазов, профильного шлифования.

Металлические связки применяются для изготовления алмазных кругов повышенной износостойкости для обработки твердых сплавов, кругов для электрохимической абразивной обработки.

Органические связки с металлическим наполнителем (Б156; БП2; ТО) применяются для изготовления алмазных кругов для заточки твердосплавного режущего инструмента, шлифования твердосплавных или керамических деталей, профильного шлифования.

Твердость абразивного инструмента – величина, характеризующая его свойство сопротивляться нарушению сцепления между зернами и связкой при сохранении характеристик инструмента в пределах установленных норм. Установлена следующая шкала твердостей: ВМ1, ВМ2 – весьма мягкие; Ml, M2, МЗ – мягкие; СМ1, СМ2 – среднемягкие; С1, С2 – средние; СТ1, СТ2, СТЗ – среднетвердые; Tl, T2 – твердые; ВТ – весьма твердые; ЧТ – чрезвычайно твердые.

Мягкие и среднемягкие круги (Ml, CM2) используют для плоского шлифования кругами на бакелитовой основе, шлифования периферией керамическими кругами, шлифования деталей из твердых сплавов, закаленных сталей, цветных металлов и их сплавов. Среднемягкие и средние связки (СМ2, С2) применяют для чистового шлифования, шлифования резьб с крупным шагом. Средние и среднетвердые круги (С2, СТ2) используют для шлифования и резьбошлифования заготовок из незакаленных сталей, чугуна, вязких материалов, хонингования. Среднетвердые и твердые круги (СТ2, Т2) применяют для обдирочного и предварительного шлифования, шлифования профильных и прерывистых поверхностей, заготовок малого диаметра, бесцентрового шлифования, хонингования закаленных деталей. Весьма твердые и чрезвычайно твердые круги (ВТ, ЧТ) используют для шлифования шариков подшипников, правки шлифовальных кругов.

Структура абразивного инструмента определяется соотношением объемов шлифовального материала, связки и пор. Различают 16 номеров структур. Круги высших номеров структуры изготавливают высокопористыми, поры и капилляры сообщаются между собой за счет использования выгорающего парообразователя, который обязательно указывается в характеристике таких кругов.

Абразивный инструмент на гибкой основе с нанесенным слоем (слоями) абразива, закрепленного связкой, называют шлифовальной шкуркой. Их выпускают на бумажной, тканевой, комбинированной, фибровой и других основах. В зависимости от вида основы и свойств связки различают шкурку водостойкую, неводостойкую, термостойкую и др. В зависимости от числа слоев шлифовального материала, нанесенных на шкурку, различают однои двухслойную шкурку. Если шлифовальный слой нанесен на обеих сторонах основы, шкурка называется двусторонней.

5. Станки шлифовальной группы

В условиях единичного и серийного производства широко используются универсальные круглошлифовальные, плоскошлифовальные и бесцентрово-шлифовальные станки.

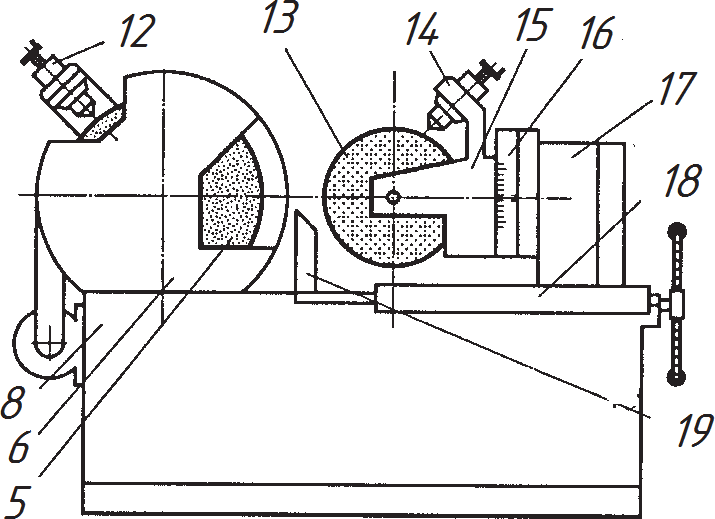

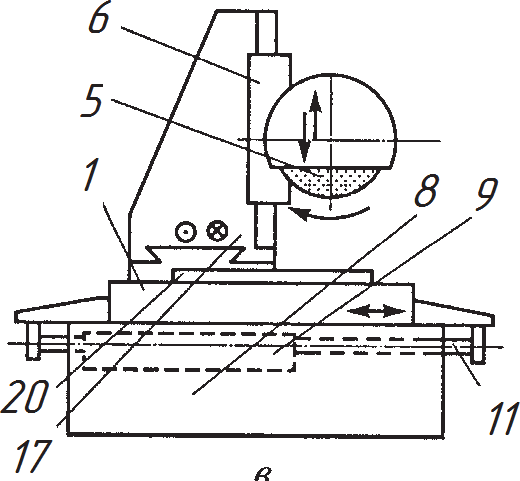

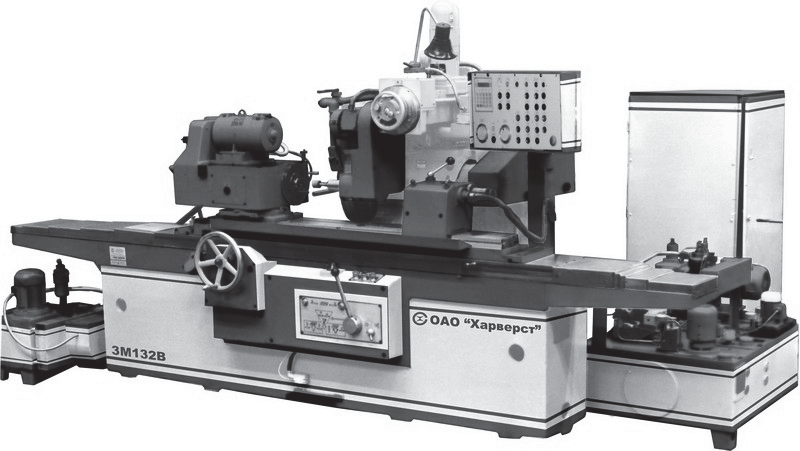

Круглошлифовальный станок представлен на рис. 35, а. На верхних направляющих станины 8 установлен стол 1. На верхней, поворотной, части 2 стола размещен поворотный суппорт 10 с передней 4, задней 17 бабками и коробкой скоростей 3.

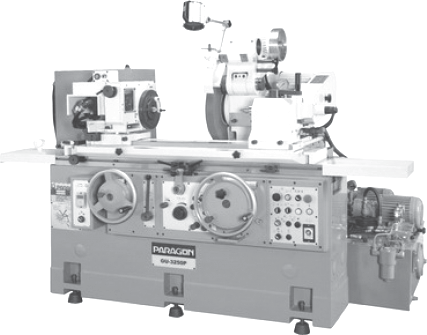

Рис. 35. Схемы станков шлифовальной группы: а – круглошлифовальный; б – бесцентрово-шлифовальный; в – плоскошлифовальный; 1 – стол; 2 – верхняя, поворотная часть стола; 3 – коробка скоростей; 4 – передняя бабка; 5 – абразивный круг; 6 – шлифовальная бабка; 7 – задняя бабка; 8 – станина; 9 – гидроцилиндр; 10, 16 – поворотные суппорты; 11 – шток; 12, 14 – механизмы правки; 13 – ведущий круг; 15 – бабка ведущего круга; 17 – задняя бабка (колонна); 18 – стол ведущего круга; 19 – нож; 20 – магнитная плита; г – универсальный круглошлифовальный станок Paragon серии GU с ручным управлением; д – продольно-шлифовальный станок 3Б722

На задней части станины расположена шлифовальная бабка 6 с шлифовальным кругом 5. Стол станка перемещается в продольном направлении штоком 11 гидроцилиндра 9 (рис. 35). При шлифовании длинных конических поверхностей заготовка устанавливается в центрах передней и задней бабок. Верхняя часть стола поворачивается на половину угла при вершине конуса заготовки. При шлифовании коротких конусных поверхностей заготовку зажимают в патроне передней бабки, которую поворачивают на требуемый угол с помощью поворотного суппорта.

Внутришлифовальный станок имеет аналогичную компоновку, однако у него нет задней бабки, а шлифовальная бабка выполнена консольной.

Так как круги для внутришлифовальных работ имеют малый диаметр, механизм главного движения должен обеспечить высокие обороты шлифовального круга (до 10 000 об/мин). Производительность внутришлифовальных станков невысока, так как консольное расположение шлифовальной бабки и консольное закрепление шлифовального круга не обеспечивают необходимой жесткости системы СПИД, кроме того, требуется частая правка круга.

Бесцентрово-шлифовальный станок показан на рис. 35, б. На станине 8 размещена шлифовальная бабка 6 с абразивным кругом 5. На верхних направляющих станины установлен стол 1 и вертикальная колонна 17 с поворотным суппортом 16 и бабкой 15 ведущего круга 13. Каждый из кругов периодически правят с помощью механизмов для правки 12 и 14. Заготовку устанавливают на нож 19 между шлифовальным и ведущим кругами, которые выбираются таким образом, чтобы трение между заготовкой ведущим кругом было больше трения между заготовкой и шлифовальным кругом. Если необходимо продольное перемещение заготовки, ведущий круг поворачивают на угол 1–7° относительно оси заготовки. Появляется осевая составляющая силы трения, которая придает заготовке осевое движение подачи, и гладкие цилиндрические заготовки (цилиндры, кольца) можно подавать непрерывно, что резко повышает производительность обработки.

Плоскошлифовальный станок показан на рис. 35, в. На поперечных направляющих станины 8 установлена вертикальная колонна 17, по вертикальным направляющим которой перемещается шлифовальная бабка 6 с абразивным кругом 5.

Круг частично закрыт защитным кожухом. По горизонтальным направляющим станины перемещается стол 1. Продольные движения стола осуществляются штоком 11 гидроцилиндра 9. В направляющих стола могут устанавливаться заготовка, машинные тиски, синусные тиски или стол, магнитная плита (стол) 20. На магнитной плите могут размещаться заготовка, синусные тиски или стол.

Особенности обработки деталей на шлифовальных станках с ЧПУ

Обработка деталей на шлифовальных станках с ЧПУ обеспечивает повышение производительности и качества засчет:

- применения абразивных кругов для высокоскоростного шлифования, скорость круга в зависимости от типа станка может достигать 90–170 м/с, максимальная скорость круга указана на его торце;

- оптимизации марок абразивных материалов, зернистости, твердости, структуры и связок применяемых кругов к условиям обработки вследствие их смены по программе;

- наличия устройств динамической балансировки кругов;

- правки кругов и компенсации их износа по программе;

- виброустойчивости вследствие применения минерального литья для корпусных деталей;

- измерения диаметральных и линейных размеров датчиком касания;

- уменьшения вспомогательного времени.

При разработке управляющих программ целесообразно использовать макросы или «стандартные циклы». При проектировании применяют:

- G-функции изготовителя оборудования; они, как правило, имеют четырехзначное обозначение;

- циклы шлифования;

- M-команды.

Программа обработки детали состоит из ряда отдельных программных блоков. Программным блоком могут быть:

- команда перемещения для одной или более осей;

- M-команда;

- G-функции;

- цикл шлифования;

- блок вычислений.

Точную структуру управляющих программ и наборы команд необходимо уточнять по Руководству по эксплуатации разработчика системы управления для данной модели оборудования. Далее следуют описания номеров программ, циклов и функций, предоставляемых фирмами.

Рекомендуемые номера программ приведены в таблице 1. Циклы шлифования приведены в таблице 2.

Таблица 1. Обзор номеров программ

- Для внутреннего использования 07901 — служебная программа для полуавтоматического ручного режима (перемещение по оси Х ).

- Для внутреннего использования в полуавтоматическом ручном режиме 07902 — служебная программа для полуавтоматического ручного режима (перемещение по оси Z).

- Для внутреннего использования в полуавтоматическом ручном режиме 07910 — служебная программа для запуска «Цикла отвода» при помощи кнопки.

- Для внутреннего использования 07911 — служебная программа для начала правки при помощи кнопки.

- Для внутреннего использования 07913 — рабочее время машины.

- Копия рабочего времени машины 07914 — программа сброса параметра.

- Опция 07915 — достижение опорных точек и обнуление оси С (разрешение инициализации).

- Для внутреннего использования 07950-07059 — номера программ, предназначенные для программы «Начальное положение».

- Вызов системы загрузки 07960-07969 — номера программ, предназначенные для программы «Начальное положение».

- Вызов программы обработки детали 07980-07989 — номера программ, предназначенные для «Программы управления роботом».

- Определяется пользователем 07997 — файл пользователя (имя, номер машины и т. д.).

- Для внутреннего использования 07998 — файл для данных инициализации (исходных данных).

- Для внутреннего использования 07999 — файл инициализации для шлифовальных шпинделей

Таблица 2. Циклы шлифования

Непосредственно само программирование может выполняться:

- модулями САМ систем NX (юниграфикс), CATIA, программ-редакторов разработчиков систем программного управления и оборудования;

- при помощи пиктограмм;

- в интерактивном режиме.

Модули САМ и программы-редакторы имеют значительные преимущества при работе с большими объемами информации. Они применяются в отделах программного управления и передаются на рабочие места любыми носителями информации (оптоволоконные линии связи, флешки и т. д.).

Пиктограммы облегчают разработку программ обработки деталей как в отделах, так и непосредственно на рабочих местах. Данный вид программирования не заменяет модули САМ и программы-редакторы, а дополняет их. Интерактивный режим шлифования дает возможность осуществлять программирование, шлифование и корректирование в диалоговом режиме в одном цикле, а именно:

- составлять программу путем добавления по одному циклу шлифования и их поэтапному выполнению;

- программировать позиций путем их прямого ввода с помощью клавиатуры;

- выполнять установку стандартных технологических параметров на минимальные значения с целью сокращения количества необходимых вводов через клавиатуру;

- выполнять отдельные циклы (пиктограммы) в интерактивном режиме;

- корректировать размеры в интерактивном режиме при выполнении каждого конкретного цикла.

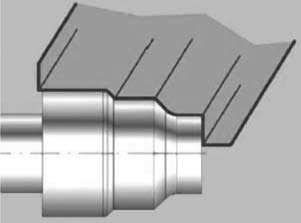

Особое внимание следует уделять выбору формы рабочей части круга, от этого в значительной степени зависит производительность (рис. 1).

Рис. 1. Форма рабочей части круга для одновременной обработки трех шеек вала торца, галтели и конусов

Те же самые поверхности могут быть обработаны последовательно кругом с более простой формой рабочей части, но со значительной потерей производительности.

Варианты форм рабочей части кругов приведены на рисунке 2.

Следует иметь в виду, что выбор формы рабочей части круга является важным этапом технологического проектирования. Она зависит не только от выбранного цикла обработки (пиктограммы), но и от схемы установки и геометрических параметров правящего инструмента.

Шлифовальные станки по металлу

Технологический процесс механической обработки изделий из металла включает в себя несколько этапов. Для каждого из них предусмотрены различные схемы с использованием соответствующего оборудования. Чистовая обработка поверхностей применяется для придания детали точности и окончательной формы. На этой стадии используется такой вид станка, как шлифовальный. От формы заготовки, класса точности, серийности производства зависит и тип шлифовального агрегата.

Общий вид плоскошлифовального станка 3Л722

Область применения

Шлифование представляет собой процесс обработки заготовки различными абразивными материалами по металлу для придания ей требуемой точности, независимо от того, произведена ли деталь серийно или своими руками. Это происходит за счет того, что при контакте инструмента с обрабатываемой деталью с ее поверхности снимается тончайший слой металлической стружки. Процесс проводится поэтапно, до тех пор, пока не будет достигнута требуемая точность. Кроме того, повышаются антикоррозионные свойства изделия, улучшается внешний вид, даже самодельный предмет, сделанный своими руками, будет иметь вид фабричного.

На предприятиях используется два вида шлифовальных станков для обработки по металлу:

- специализированные;

- общего назначения.

Специализированное шлифовальное оборудование по металлу изготавливается для конкретного предприятия по индивидуальным чертежам и для конкретной работы. В большинстве случаев используются станки общего назначения, марки которых различают по способу обработки:

- наружная (шлифовальный инструмент соприкасается с внешней поверхностью заготовки);

- внутренняя (шлифовке подвергается внутренняя часть детали – различные отверстия, как сквозные, так и глухие);

- профильная (применяется при чистовой обработке сложных по форме изделий).

Существуют марки устройств, которые могут выполнять несколько видов обработки, однако их стоимость слишком высока, и сложность работы на таком агрегате не лучшим образом отражается на рентабельности производства.

Круглошлифовальные станки

Основное предназначение этого типа станков – окончательная обработка металлических изделий различной формы методом продольной и врезной шлифовки. Характерной особенностью круглошлифовальных агрегатов является высокая точность выполняемой работы.

Универсальный круглошлифовальный станок

Устройство такого агрегата любой модели и марки представляет собой основной рабочий стол, расположенный в горизонтальном положении, который служит для фиксации обрабатываемой заготовки в патроне. На вертикальном же расположена шпиндельная бабка, в которую устанавливается абразивный инструмент по металлу. Оператор может обслуживать станок как своими руками, так и с помощью программного управления, в том случае, если агрегат снабжен ЧПУ.

Процесс обработки изделия на круглошлифовальном оборудовании состоит из нескольких этапов:

- фиксация изделия в патроне, которую мастер производит своими руками;

- настройка требуемого положения шлифовального круга относительно детали в начальный момент;

- старт вращательно-поступательного движения изделия относительно горизонтальной оси;

- снятие верхнего слоя с изделия с последующим смещением инструмента на глубину обработки по металлу.

На круглошлифовальном агрегате можно выполнять операции как чернового, так и чистового шлифования. Определяющим моментом для этого является скорость вращения инструмента. Кроме того, несложно приобрести и настольный станок такого типа, а для специалиста не составит труда сделать его своими руками.

Плоскошлифовальные станки

Этот тип оборудования используется для высокоточной обработки металлических изделий, имеющих плоскую поверхность. Однако на некоторых моделях могут шлифоваться и заготовки, имеющие круглую форму. Отличительной особенностью конструкции плоскошлифовального оборудования любой марки является способ крепления обрабатываемой детали. В отличие от круглошлифовального аналога изделие закрепляется не в патроне, а непосредственно на рабочей поверхности станка посредством мощного электромагнита (иногда используют самодельный магнит, выполненный своими руками).

Группа плоскошлифовальных станков также делятся на два типа по способу работы:

- работающие торцевой поверхностью абразивного круга;

- работающие периферией абразивного круга.

Одной из разновидностей этого типа оборудования является ленточно шлифовальный станок. В качестве рабочего инструмента в нем выступает абразив ленточного вида. Лента выполнена в форме кольца, размещенного между двумя валами, и может располагаться как в горизонтальном положении, так и в вертикальном, в целом же принцип работы остается тем же. Конструкция ленточно шлифовального станка предполагает возможность изменения скорости инструмента при работе по металлу, что позволяет изменять режимы обработки.

Ленточно шлифовальный станок с легкостью можно сделать своими руками. В заводском исполнении существуют такие виды:

- с подвижным рабочим столом;

- со статичным;

- со свободным ленточно абразивным инструментом.

Отдельную нишу занимают широколенточные модели по металлу, в которых стол имеет гусеничную форму.

Важным элементом в конструкции ленточно шлифовального станка является наличие вытяжки, необходимой для удаления металлической пыли и мелких частиц абразива.

Немалую роль играет и выбор ленточно абразивного инструмента, основным параметром которого является зернистость. Именно этот момент влияет на шероховатость готового изделия.

При работе на ленточно шлифовальном станке нужно следить, чтобы лента была склеена правильно, и не имела надрывов, чтобы избежать сбоев.

Внутришлифовальные станки

Станки данного типа предназначены для улучшения внутренних поверхностей детали. В отличие от предыдущих видов оборудования, в том числе и ленточно шлифовального, заготовка остается статичной. Рабочий процесс производится за счет шпинделя, на котором установлен инструмент, передающего шлифовальному кругу не только вращательное, но и возвратно-поступательное движение.

Круглошлифовальный станок RSM 750

Устройство этого типа оборудования может немного отличаться, в зависимости от конструкции и сложности операции:

- одношпиндельные (предназначены для шлифовки изделий правильной конической или цилиндрической формы);

- с дополнительным шпинделем (имеющие возможность одновременного внутреннего и торцевого шлифования);

- двухсторонние (предназначены для одновременной двухсторонней обработки сквозных отверстий).

Внутришлифовальные станки обеспечивают высокий класс точности изготовления, и на них можно выполнять работы не только по шлифовке деталей, но и по окончательной доводке внутренних поверхностей.

При работе на этом виде оборудования значительную проблему вызывает своевременное удаление металлической стружки из рабочей зоны шлифовального круга. Решением является специальное магнитное устройство, без которого добиться нужной шероховатости детали просто невозможно.

Бесцентровошлифовальные станки

Этот вид оборудования применяется в условиях массового или крупносерийного производства металлических деталей, имеющих форму тел вращения. Конструктивной особенностью таких агрегатов является то, что заготовка не имеет жесткого закрепления в центрах. Регулировкой положения ведущего круга контролируется степень прижима обрабатываемой заготовки к рабочему инструменту. В его качестве используется в основном шлифовальная лента, что позволяет наладчику быстро перенастроить станок.

Бесцентровошлифовальный станок Jainnher

Бесцентровошлифовальное оборудование имеет ряд преимуществ:

- из-за высокой скорости обработки на станках такого типа можно шлифовать тонкостенные детали из мягких металлов;

- особая конструкция шпинделя снижает вероятность появления биений;

- возможность выполнять улучшение по всей внешней поверхности детали, используя осевые опоры, удерживающие ее (часто применяют самодельный инструмент, выполненный оператором под конкретную деталь своими руками).

Такие станки часто используют при создании автоматических линий. Если ленточно шлифовальный станок может использоваться в ручном производстве, то бесцентровошлифовальный – только в массовом. При необходимости эти агрегаты оснащаются любыми видами приборов контроля размеров деталей, возможно даже установить самодельный.

Хонинговальное оборудование

Окончательным этапом практически любого технологического процесса обработки металлической заготовки является хонингование. Для этого лучше всего подойдет специальный хонинговальный станок.

Конструкция агрегата, принцип его работы сходны с внутришлифовальным оборудованием, отличия лишь в том, что заготовка не закрепляется на специальном устройстве. Также увеличена длина шпинделя. На него установлена болванка, в которой присутствуют разъемы для закрепления брусков из различных абразивных материалов и разной формы.

В процессе операции в зону хонингования происходит подача жидкости, которая удаляет частицы абразива и охлаждает рабочую зону. Часто используют самодельный брусок, выполненный своими руками.

Шлифование металла

Существует просто огромное количество различных операций по обработке металла, все они характеризуются применением определенного оборудования и оснастки. Распространенной финишной обработкой можно назвать процесс шлифования. Оно предусматривает снятие небольшого поверхностного слоя, за счет чего достигается определенная шероховатость и более точные размеры. Рассмотрим особенности данного процесса подробнее.

Обработку металла и различных сплавов при применении абразивного материала принято называть шлифованием. Подобная технология позволяет изменить шероховатость и другие параметры наружной или внутренней цилиндрической, а также плоской поверхности. Шлифование металла может проводится при использовании различного специального оборудования. Рассматривая особенности подобной механической обработки нужно уделить внимание следующим моментам:

- Процесс шлифования – финишный этап обработки, который проводится для получения определенной шероховатости.

- Подобная технология не применяется для изменения размеров в большом диапазоне.

- Довести поверхность до требуемой шероховатости можно при использовании современного оборудования можно после термообработки металла.

При проведении рассматриваемой операции учитывается довольно большое количество особенностей:

- Скорость круга – параметр, который зависит от наружного диаметра абразива и возможностей станка.

- Скорость перемещения детали.

- Глубина резания.

- Возможность поперечной подачи.

Стоит отметить, что сегодня подобную технологию постепенно вытесняет чистовое точение металла на высоких скоростях и минимальной подаче.

Основные виды шлифовки

Шлифовка деталей может проходить при применении самых различных технологий. Наибольшее распространение получили следующие:

- Круглое шлифование металла.

- Изменение шероховатости внутренних поверхностей.

- Зубошлифование.

- Бесцентровая технология.

- Шлифование плоских поверхностей.

Кроме этого, классификация может проводится по типу применяемого материала при обработке. Для автоматизации процесса и снижения трудовых затрат используются специализированные станки. Встречаются модели и со встроенным блоком ЧПУ, который автоматизирует процесс и обеспечивает высокое качество получаемой поверхности.

Круглое наружное шлифование

Шлифовка металла при применении подобной технологии предусматривает использование специального оборудования. Среди особенностей круглого шлифования отметим следующие моменты:

- В качестве расходного материала применяется абразивный круг. Он вращается вокруг своей оси.

- Одновременно с кругом в обратном направлении вращается заготовка. За счет этого существенно повышается эффективность операции.

- Может осуществляться продольная и поперечная подача, за счет которых изменяется глубина врезания инструмента и обеспечивается обработка по всей длине.

Принцип круглого шлифования Круглое наружное шлифование

Подобная технология часто применяется для шлифования цилиндрических заготовок. Это связано с тем, что при контакте шлифовального круга с заготовкой цилиндрической формы на момент вращения обрабатывается вся поверхность.

Внутреннее шлифование

Очень часто проводится внутренняя шлифовка металла. Она похожа на предыдущую технологию, но отличается тем, что что абразивный круг находится внутри заготовки. При внутреннем шлифовании металла:

- Инструмент и заготовка могут получать поперечную и продольную подачу.

- Основное вращение получает абразивный круг.

Для того чтобы повысить эффективность проводимой работы в зону резания подается охлаждающая жидкость.

Зубошлифование

Зубчатые колеса являются частью самых различных механизмов. Сложность формы рабочей части определяет то, что приходится использовать специальное шлифовальное оборудование. Среди особенностей подобной технологии отметим следующие моменты:

- Обработке подвергается профиль зубчатого венца.

- Круг изменяется под размер эвольвенты зуба.

- Для работы с зубчатыми колесами подходят специальные станки.

Зачастую поверхность зуба подвергается закалке, за счет чего существенно усложняется процесс механической обработки.

Бесцентровое шлифование

Подобная технология характеризуется тем, что заготовка не закрепляется в центрах. В этом случае шлифовка деталей из металла проходит при подаче вращения только двум шлифовальным кругам, между которыми размещается заготовка. В центральной части находится нож, изготовленный из нержавеющей стали. Он исключает вероятность того, что изделия из-за смещения провалится или ее немного заклинит.

Применение подобного оборудования позволяет существенно ускорить процесс шлифования. Это связано с тем, что применяется сразу два абразивных круга. В продаже встречается просто огромное количество станков, работающих по принципу бесцентрового шлифования.

Шлифование плоских поверхностей

Часто обработке подвергаются плоские корпусные заготовки из различного металла. Проводимая операция по изменению шероховатости поверхности характеризуется следующими особенностями:

- Заготовка располагается на специальном столе, за счет которого обеспечивает надежное крепление. Фиксация может быть механической или магнитной.

- Основное вращение передается абразивному кругу, возвратно поступательное заготовке или инструменту.

Шлифование плоских поверхностей

За счет подбора круга с наиболее подходящим профилем можно провести обработку самых сложных форм. При работе в зону контакта инструмента и заготовки может подаваться охлаждающая жидкость.

Обработка деталей перед шлифовкой

Как ранее было отмечено, шлифование является финишным этапом. Перед ним проводится:

- Черновое точение металла. За счет этой операции заготовки придают требуемую форму и размеры с учетом припуска.

- Чистовое точение проводится для придания требуемых размеров.

- Фрезерование – еще одна технологическая операция, которая предусматривает механическое снятие металла. Чаще всего фрезерованию подвергаются корпусные детали и шестерни.

- Термообработка. Для того чтобы существенно повысить твердость поверхности и прочность изделия проводится закалка. Снизить хрупкость структуры можно за счет отпуска и отжига. В некоторых случаях проводится термохимическая обработка, которая предусматривает внесение определенных химических веществ в поверхностный слой.

Обработка деталей перед шлифовкой

При разработке режимов обработки учитывается припуск на проведение всех технологических операций.

Характеристика и маркировка абразивного инструмента

В большинстве случаев при шлифовании металла применяется абразивный инструмент. Он представлен сочетанием большого количества зерен, которые связаны между собой специальной смазкой. Круг характеризуется следующими свойствами:

- Формой. Рабочая часть может изменяться в зависимости от того, какого рода поверхность будет обрабатываться.

- Размеры. Абразивный круг выбирается также по размерам в зависимости от габаритов обрабатываемой поверхности.

- Тип применяемого материала при изготовлении. Крошка может быть изготавливаться из крошки различной твердости. Большей устойчивостью к истиранию характеризуется алмазная крошка.

- Размер зерна. Для чистового шлифования металла выбирается круг с наименьшим размером зерна. Однако, с уменьшением зернистости увеличивается требуемое время для завершения обработки.

- Твердость поверхности. Этот параметр один из основных, указывается при маркировке.

- Размер посадочного отверстия. Он учитывается при подборе круга под характеристики станка.

Изготовление абразивных материалов проводится в соответствии с установленными стандартами и технически условиями.

Маркировка круга применяется для того, чтобы указать тип используемого материала при изготовлении. Электрокорунд – корунд искусственного происхождения на основе оксида алюминия. В продажу поступает несколько разновидностей круга:

- Нормальные 14А и 15А, 16А.

- Белый 22А, 23А и 24А.

- Хромистые 32А и 33А.

- Сферокорунд ЭС.

Могут применяться и карбид кремния. В продажу поступают два типа марок: черный и зеленый. Карбид бора маркируется буквами КБ. В последнее время наиболее востребованы варианты исполнения из синтетического алмаза, маркируются они АСР и АСО, АРВ и АРК.

Абразивные материалы

Все абразивные материалы делятся на варианты исполнения природного и искусственного происхождения. Природные варианты исполнения имеют ограниченное применение из-за нестабильных физико-механических характеристик. Большое распространение получили искусственные абразивные круги, которые могут выдерживать длительное применение.

Читайте также: