Обработка металлов на строгальных станках

Обновлено: 13.05.2024

Назначение, классификация и область применения. К седьмой группе (по классификации ЭНИМС) относятся станки, имеющие прямолинейное движение резания независимо от того, работают ли они резцами (строгальные и долбежные станки) или протяжками и прошивками (протяжные станки). В протяжных станках движение подачи заложено в конструкции самого инструмента (протяжки), каждый последующий режущий зуб которого выступает над предыдущим зубом. В строгальных и долбежных станках движение подачи имеет заготовка или резец (станки этой группы служат для обработки разнообразных линейчатых поверхностей, описанных прямой (образующей), перемещающейся по направляющей линии: комбинации плоскостей, шлицевых отверстий, шпоночных пазов и т.д. Относительное перемещение заготовки и инструмента по направляющей линии обеспечивается движением подачи, а по образующей — движением резания.

Движение резания долбежных станков (4-й тип) всегда вертикальное, поперечно-строгальных (3-й тип) и продольно-строгальных (1-й и 2-й типы) — всегда горизонтальное, а протяжных — или вертикальное (7-й тип), или горизонтальное (5-й тип).

Поперечно-строгальные и долбежные станки применяют в единичном и серийном производстве для обработки небольших по габаритам и массе заготовок. Продольно-строгальные станки позволяют обрабатывать станины станков, корпусные детали крупных двигателей и т.п. также в условиях единичного и серийного их выпуска. Протяжные станки обычно используют в массовом и крупносерийном производстве, обработка стандартных элементов деталей (шпоночных пазов, шлицев, отверстий) может осуществляться и в мелкосерийном производстве. Протяжные станки относятся к наиболее производительным.

Признаки классификации станков этой группы отражаются в наименованиях и моделях: продольно-строгальный одностоечный мод. 7112, поперечно-строгальный с механическим приводом мод. 7В35, поперечно-строгальный с гидравлическим приводом мод. 7М37, долбежный с гидравлическим приводом мод. 7М450, горизонтально-протяжной для внутреннего протягивания мод. 7Б540, вертикально-протяжной для наружного протягивания мод. 776 и т. п.

Из специализированных станков этой группы следует отметить кромкострогальные, предназначенные для подготовки кромок листов, полос и других элементов металлоконструкций под сварку; Эти станки имеют неподвижный стол, на котором устанавливается и крепится заготовка, а резец (или резцы) перемещается вдоль обрабатываемой кромки лирта, снимая необходимый припуск.

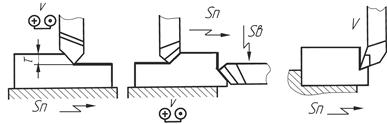

Поперечно-строгальные станки применяют в единичном и мелкосерийном производстве для обработки поверхностей небольших заготовок, так как самые мощные станки этого типа имеют ход ползуна не более 1000 мм, площадь стола 560 х 1000 мм при горизонтальной подаче стола на 800 мм и вертикальной — на 420 мм. На заготовках строгают (рис. 16) вертикальные, горизонтальные и наклонные плоскости, прямоугольные и фасонные канавки на плоскостях и цилиндрах, другие сочетания плоскостей и линейчатых поверхностей.

Рис. 16. Виды работ, выполняемых на поперечно-строгальных станках

Инструмент

Строгальные резцы обычно выполняют изогнутыми назад (рис. 17). Такая форма инструмента позволяет режущим элементам лучше воспринимать ударные нагрузки в начале рабочего хода. Кроме того, вынесение вершины резца на нейтральную линию снижает возможность изгиба и колебаний его стержня, повышая качество обработки поверхности заготовки. Резцы обычных строгальных станков делают с пластинами: для строгания конструкционных сталей — из стали Р12, Р6МЗ, для труднообрабатываемых материалов — из стали Р9М4К8Ф, Р9К10 и твердых сплавов ВК6, ВК8, Т5К10, Т15К6 и др. Различают левые и правые резцы для обработки на проход (проходные), подрезные, канавочные и специальной формы.

Строгальные резцы специальных фасонно-строгальных станков, имеющих малые размеры, могут делаться монолитными, из стали или сплавов указанных выше марок. В некоторых случаях применяют сборные конструкции из державки и сменного резца. Выпускаются также ножи-вставки к резцам тяжелых строгальных станков, оснащенные сплавом Т5К10.

Долбежные резцы относятся к изогнутым вперед. Такая форма инструмента обусловлена спецификой его работы: вертикальным перемещением и деформированием срезаемого слоя своей нижней частью. Требуемый зазор между обработанной поверхностью заготовки и головкой инструмента обеспечивается поднутрением его задних поверхностей Головка долбежного резца аналогична головке токарного резца с некоторыми отличиями: передняя поверхность долбежного резца обращена вниз, его головка имеет иное соединение с корпусной частью и т.п.

Режущая часть долбежного резца делается чаще всего из быстрорежущей стали, для чего предусмотрены специальные формы пластин для оснащения резцов этого типа.

Строгальная обработка металла

Строгальная обработка металла хоть и является не столь эффективной, как фрезерная, однако все же находит применение для решения узких, специализированных задач. Например, строгальные станки менее энергозатратны, что, несомненно, является их преимуществом.

Существуют различные виды станков и резцов для строгания металла. О том, что собой представляет процесс строгальной обработки металла, по каким параметрам выбрать оборудование, вы узнаете из нашего материала.

Описание строгальной обработки металла

Строгальная обработка является разновидностью механической обработки резанием, при которой за счет возвратно-поступательного движения режущего инструмента происходит срезание поверхности до необходимой формы и размера, при этом обеспечивается шероховатость поверхности, точность размеров и взаиморасположение плоскостей.

В процессе строгальной обработки металла заготовка постепенно перемещается в сторону режущего инструмента, в то время как сам строгальный резец совершает возвратно-поступательные движения в горизонтальной плоскости. Движение резца считается главным.

С каждым поступательным движением строгального резца с детали снимается стружка, толщина которой равна припуску. Толщина, форма и многие другие параметры стружки зависят от материала заготовки и резца, заточки, состояния и размеров режущей кромки.

Внешний вид и форма стружки может многое рассказать о происходящих деформациях во время строгальной обработки металла. С помощью строгания можно производить обработку прямолинейных поверхностей открытого типа либо винтовых.

Рекомендуем статьи по металлообработке

Движение резания (главная подача) при строгальной обработке является цикличным, и съем слоя металла (или другого материала, из которого изготовлена обрабатываемая деталь) происходит во время прямого, а не обратного движения. Строгальная обработка металла относится к низкоскоростным видам механической обработки.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Резцы изготавливаются из быстрорежущих сталей, обладающих свойством при резком ударном врезании в металлические материалы выдерживать высокие динамические нагрузки, не разрушаясь и не теряя своей геометрической формы заточки лезвийной поверхности. После снятия слоя металла при прямом главном движении резец совершает возвратное движение на холостом ходу, теряя при этом технологическое время. Поэтому такой способ механической обработки не входит в список производительных технологий.

При строгальной обработке режущая поверхность инструмента имеет клинообразную геометрическую форму. При этом прочность и твердость режущего инструмента должны быть выше, чем такие же параметры обрабатываемой детали.

Строгальная обработка металла применяется при работе с пазами, выступами, плоскими поверхностями, при создании рифленых и фасонных поверхностей. Такая технология используется при механической обработке направляющих станин различного металлообрабатывающего оборудования, кромок листов и направляющих штанг, для производства рам и плит. Такой тип станков применяют не только в серийных производствах, но и при выполнении единичных заказов.

Виды строгальных станков для обработки металла

Из-за холостого хода (обратного перемещения в начальную точку цикла), на который затрачивается время, не связанное со снятием стружки, строгальное оборудование по производительности уступает фрезерным станкам. Зато потребление энергии привода значительно меньше, чем, к примеру, у фрезерных станков, т. к. отсутствует вращательное движение рабочего инструмента и не требуется повышенных нагрузок привода электродвигателя.

Снятие верхнего слоя металла (стружки) совершается резцом благодаря возвратно-поступательным движениям режущего инструмента или заготовки. Существуют три основных вида строгального оборудования:

- кромкострогальные;

- поперечно-строгальные;

- продольно-строгальные.

Первый тип станков предназначен для строгальной обработки кромок листового металла. Суть технологии в следующем: листовую заготовку крепят на рабочем столе оборудования. Обработка резцом, закрепленным на движущейся в обоих направлениях каретке станка, происходит по краю листа. В качестве главного привода таких машин используют электромеханический двигатель, а передачу движения производят через блок зубчатых (шестеренчатых) колес.

Поперечно-строгальное оборудование используют для операций с металлическими деталями небольших размеров. Движущим элементом является резец.

Продольно-строгальные станки отличаются от кромкострогальных тем, что имеют другой принцип работы. При такой строгальной обработке металла возвратно-поступательные движения совершаются не резцом, а металлической заготовкой. И это является их неоспоримым преимуществом, так как появляется возможность одновременной обработки двух кромок заготовки. Подобную операцию можно выполнить при оснащении станка двумя неподвижными резцами. Недостатком такого вида оборудования можно считать большие габариты, что предполагает для их функционирования наличие увеличенных площадей.

Классифицировать оборудование, предназначенное для строгальной обработки металла, можно в зависимости от:

- Конструкции привода. В машиностроительной отрасли используются подобные станки, оснащенные как гидравлическим приводом хода стола (или инструмента), так и с применением кривошипно-кулисного приводного механизма. В первом случае скорости перемещения подвижных узлов всегда постоянные и нерегулируемые, а во втором – могут изменяться в зависимости от особенностей технологической обработки, для переключения которых достаточно передвинуть в другое положение камень кулисного механизма.

- Количества одновременно обрабатываемых рабочих поверхностей. На четырехсторонних строгальных станках по металлу можно одновременно обрабатывать все грани заготовки, а при применении двухсторонних – только две с противоположных сторон. Следовательно, из-за установки сразу четырех резцов суппорт оборудования первого вида является более сложным по конструкции. Односторонние строгальные станки обычно изготавливаются небольших габаритов.

- Мощности приводного механизма. Функциональные возможности малогабаритных станков ограничены, но за счет невысоких цен и компактности они более популярны, так как их установку можно произвести в небольшом металлообрабатывающем цехе или в частной мастерской.

- Конфигурации перемещения стола или инструмента. Для строгальной обработки металла со сложными траекториями обрабатываемых поверхностей применяют фасонно-строгальные станки, оснащенные системой с ЧПУ. Такие модули повсеместно применяются при мелкосерийных производствах с целью создания на деталях плоских сложных поверхностей. Причем для этого необязательна квалификация оператора, так как все необходимые движения заготовки или режущего инструмента производятся согласно предварительно введенной в память программы, в которой указаны все необходимые координаты перемещений.

Основные критерии выбора строгального оборудования:

- площадь рабочего стола;

- мощность приводного электродвигателя;

- скорость передвижения резца по отношению к заготовке;

- доступные способы резания;

- конфигурация рабочего стола;

- возможность производить позиционирование режущего инструмента: угол наклона, траектории перемещений;

- уровень защиты корпуса от попадания влаги и пыли;

- максимально допустимый вес обрабатываемых деталей;

- репутация завода-изготовителя, срок гарантии, наличие дополнительных возможностей по модернизации, оснащению и усовершенствованию оборудования.

Устройство и цифровые обозначения станков для строгальной обработки металла

Оборудование для качественного выполнения строгальной обработки металлов должно состоять из таких основных компонентов, как:

- панель управления;

- поперечины для усиления конструкции, придающие ей необходимую жесткость;

- насосная станция для подачи в зону строгания СОЖ (смазочно-охлаждающей жидкости);

- электродвигатель;

- рабочий стол с Т-образными пазами для закрепления станочных тисков или заготовки;

- механизм перемещения стола и/или суппорта;

- рама портальной конфигурации, применяемая для больших станков, и консольного типа – для малогабаритных;

- суппорт, оснащенный одним или несколькими резцедержателями;

- прочная чугунная станина.

Функцию рабочих перемещений резца в продольно-строгальных станках исполняет кривошипно-кулисный привод. Существует много вариантов его настройки, позволяющих проводить операции с металлом по вертикальной, горизонтальной и даже наклонной плоскостям.

Для изменения скоростей при передвижении подвижных блоков предназначена коробка передач, состоящая из набора нескольких парных шестеренных дисков. При вводе в зацепления вручную либо с помощью программной команды в работу определенной пары за счет изменения передаточного числа появляется другая скорость движения инструмента или заготовки. Выбирая режим резания, необходимо учитывать механические характеристики обрабатываемого металла.

При строгальной обработке металлов малопластичных материалов применяют параметры силового резания с повышенными подачами, а при строгании заготовок, обладающих высокой пластичностью, используют уменьшенные скорости для исключения налипания стружки на режущую кромку резца, уменьшения потерь на трение и снижения температурных деформаций обрабатываемой детали.

Каждый типоразмер станка для строгальной обработки металлов относится к оборудованию, применяемому для обработки плоских поверхностей. Станки общего назначения (как продольно-, так и поперечно-строгальные), специальные и специализированные при этом маркируются особо.

Для такого типа оборудования общий классификационный индекс состоит из четырехзначного буквенно-цифрового обозначения в виде ХХХХ. На месте первого индекса отражается цифра, обозначающая принадлежность оборудования к определенному виду. Группе станков для строгальной обработки металлов присвоена цифра 7.

Следующий цифровой индекс указывает на типы такого оборудования:

- 1 – одностоечные продольно-строгальные;

- 2 – двухстоечные продольно-строгальные;

- 3 – поперечно-строгальные;

Две последние цифры маркировки предназначены для обозначения основного технологического параметра станка. В большинстве случаев это максимально допустимый габарит обрабатываемой детали в дециметрах. К примеру, расшифровать цифровую маркировку модели 7310 можно следующим образом: поперечно-строгальный станок, используется для обработки металлических заготовок с максимальным значением длины не более 1 000 мм. Буква «А» в такой модификации, как 7А110, будет указывать на принадлежность к базовой модели (а если конкретнее, то оснащенность гидроприводом, дополнительным прижимным узлом и т. д.). Наличие в обозначении буквы «Ф» будет говорить о том, что такой вид оборудования оснащен системой с числовым программным управлением.

Типы резцов для строгальной обработки металла

Усилие на режущий инструмент в процессе резания равняется силе сопротивления металла. Под воздействием этого усилия кромка режущего инструмента проникает в заготовку, срезает слой обрабатываемого металла, что приводит к образованию стружки. Это обусловлено упругопластичными деформациями при сжатии материала, которые приводят к изменению его кристаллической структуры и сдвигам в точке воздействия с учетом максимальных касательных напряжений под определенным углом, который необходимо подбирать с учетом выбранных режимов строгания и свойств металла. Скорость строгания будет зависеть от выбора подачи движения резца и перемещения обрабатываемой детали.

При строгальной обработке металла форма заточки и размеры резца будут существенно влиять на усилия, происходящие в процессе обработки, а значит, на степень износа кромки режущего инструмента и параметры шероховатости и прочности поверхности. С уменьшением угла заточки кромочной поверхности инструмента значительно ухудшится врезание в металлическую структуру металла, увеличатся силы резания, что приведет к снижению качества обработки поверхности, но зато существенно уменьшит изнашиваемость резца.

Резцы также подразделяются по следующим параметрам:

- назначение;

- форма резцовой базовой оправки;

- расположение режущей пластины относительно стержня (существуют право- и левосторонние резцы).

По видам и геометрической форме поверхностей резцы подразделяются на проходные, фасонные, отрезные и подрезные.

В процессе строгальной обработки металла по форме резцы могут использоваться прямые или отогнутые. Первые являются наиболее востребованными, так как ими просто пользоваться, но коэффициент жесткости у них невысокий, поэтому используются они преимущественно для предварительной черновой обдирки металлических заготовок. Кроме этого, при включении оборудования, чтобы не испортить заготовку, необходимо следить за тем, чтобы все движения выполнялись плавно.

Изогнутые резцы более универсальны, их преимущественно используют для выполнения окончательной обработки деталей. Такие резцы могут за одно движение снимать слой металла до 1 мм, а, в отличие от резцов прямого типа, при повышенных усилиях нажима на обрабатываемую деталь изогнутые резцы могут отпружинить, благодаря чему на поверхности исключено появление зазубрин.

Скорость движения инструмента при строгальной обработке металла регулируется с помощью коробки передач, установленной внутри станка и состоящей из нескольких пар шестеренчатых колес. Непосредственное влияние на выбор скорости оказывает плотность обрабатываемого металла.

Первые движения резца при обработке необходимо производить с маленькой скоростью подачи, чтобы избежать резких ударов о заготовку и не испортить деталь и режущий инструмент. При таком виде механической обработке плотных и твердых материалов необходимо применять повышенные скорости. А пластичные и мягкие металлы обрабатываются медленно, чтобы не происходило налипания стружки к кромке режущего инструмента и не возникали температурные деформации детали. Для повышения производительности устанавливают сразу несколько более широких резцов с твердосплавными режущими кромками, что способствует не только ускорению процесса, но и повышению качества при строгании.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Обработка металлов на строгальных и долбежных станках

На строгальных и долбежных станках обрабатывают плоскости, прямолинейные канавки, пазы, выемки различных профилей, фасонные линейные поверхности и т. д.

Особенность строгальных и долбежных станков по сравнению с токарными, сверлильными и фрезерными та, что движение резания (главное движение) у них прямолинейное (возвратно-поступательное), а движение подачи совершается периодически, только к моменту очередного рабочего хода ползуна или стола.

Недостатком станков является то, что у них на холостой ход затрачивается значительное количество времени и получение больших скоростей на рабочих и обратных холостых ходах представляет большие трудности вследствие инерционных сил и вибраций в момент возвратно-поступательного движения ползуна или стола.

Эти станки подразделяются на поперечно-строгальные (односуппортные и двухсуппортные), продольно-строгальные (одностоечные, двухстоечные и кромкострогальные) и долбежные (универсальные).

Станки этих типов применяют в единичном и мелкосерийном производстве.

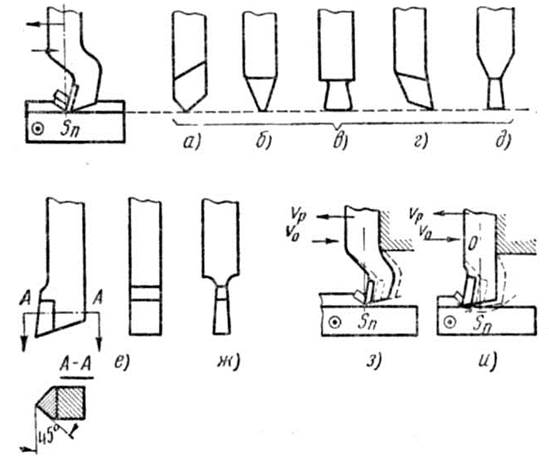

® Понятие о процессе строгания. Резец при работе на поперечно-строгальном и долбежном станках совершает прямолинейное возвратно-поступательное движение, а деталь получает прерывистую подачу. При работе на строгальных станках используют прямые и изогнутые резцы (рис. 10. 1), которые бывают разных типов: проходные (рис. 10.1, а),чистовые (рис. 10.1, б), широкие чистовые (рис. 10.1, в), подрезные (рис. 10.1, г),отрезные (рис. 10.1, д) и др. На рис. 10.1, е дан двухсторонний долбежный резец, на рис. 10. 1, ж — долбежный прорезной резец. Изогнутые резцы, допуская при строгании отжим вокруг точки О(рис. 10.1, з), захватывают меньшую глубину резания t,в то время как прямой резец при отжиме (рис. 10.1, и) захватывает при строгании большую глубину резания, чем снижает точность обработки детали. Поэтому при строгании нужно пользоваться изогнутыми резцами. Закрепление резцов в откидном резцедержателе 6 уменьшает их износ, так как при обратном ходе при откидывании резцедержателя резец свободно скользит по поверхности детали. Подачей Sмм/дв. х называется перемещение детали или резца в поперечном направлении в течение одного двойного хода, т. е. в течение рабочего и обратного хода. Подача осуществляется всегда в конце обратного хода, когда резец не нагружен снимаемым слоем металла. Как и при точении, площадь срезаемого слоя металла / мм 2 равна произведению глубины резания t на подачу s.

Рис. 10.1 Строгальные и долбежные резцы:

а—д — строгальные резцы,е—ж — долбежные резцы, з — отжим изогнутого резца, и — отжим прямого резца

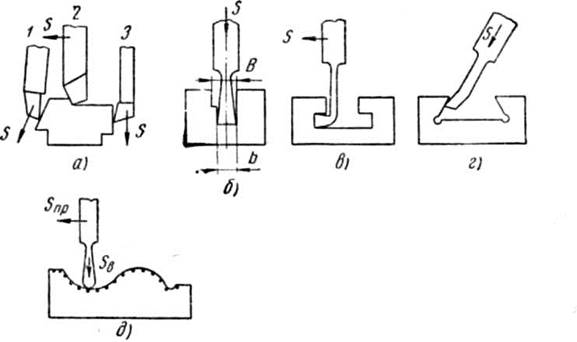

Работы, выполняемые на строгальных и долбежных станках. Примеры некоторых видов работ, выполняемых на строгальных станках, показаны на рис. 10.2. Горизонтальные, вертикальные и наклонные плоскости (рис.10. 2, а) строгают проходными или подрезными резцами с соответствующим направлением подачи. Разрезные и прорезные работы (рис. 10.2, б)выполняют отрезными резцами. При большой глубине паза, чтобы избежать поломки резца, его ширину b делают меньше ширины паза В, а прорезание осуществляют ступенчато. Строгание тавровых пазов (рис. 10.2, в) и пазов типа «ласточкин хвост» (рис. 10.2, г) осуществляется пазовыми резцами соответствующей конфигурации. При строгании закрытых пазов резец во время обратного холостого хода не откидывается. Строгание фасонных поверхностей выполняется или фасонными резцами, или галтельным резцом по разметке (рис. 10.2, д). В последнем случае резец получает два движения подачи, которые производятся вручную перемещением стола и суппорта.

Рис.10.2 Строгальные работы

Процесс долбления, по существу, ничем не отличается от процесса строгания, но характер долбежных работ совершенно иной, чем строгальных.

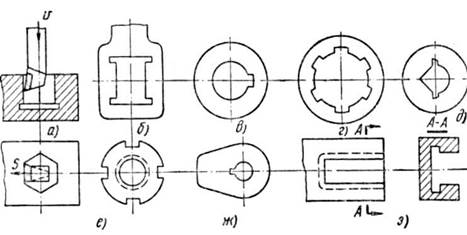

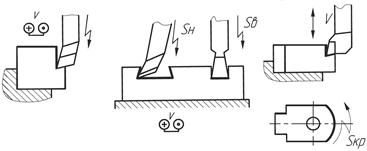

Долблением можно обработать глухие и сквозные фасонные отверстия: многогранники (рис.10.3, а),внутренние направляющие (рис. 10.3, б и з), внутренние шпоночные пазы (рис. 10.3, в),многошпоночные (шлицевые) отверстия (рис. 10.3, г),матрицы сложной конфигурации (рис.10.3, д) и т. п.

Рис. 10.3. Долбежные работы

Некоторые виды наружных поверхностей (рис. 10.3, е и ж)также удобнее обраба-тывать на долбежных станках, хотя они могут быть выполнены на строгальных и фрезерных станках. Вследствие малой производительности операцию долбления применяют в основном в единичном и мелкосерийном производстве. В крупносе-рийном и массовом производстве в аналогичных случаях применяют протягивание. Точность строгания на строгальных и долбежных станках достигает 3—4-го классов; чистота поверхности 6—7-го классов.

Поперечно-строгальные станки 7305ТД и 7307ТД (Рис.10.4)

Предназначены для обработки резцом горизонтальных, вертикальных и наклонных, плоских и фасонных поверхностей, а также для прорезания пазов, канавок.

|

Рис. 10.4 Поперечно-строгальные станки модели 7307ГТ и модели 7307ТД

(с дополнительной долбежной головкой) с ходом ползуна 710 мм

| Технические характеристики | 7307ГТ, 7307ТД |

| Ход ползуна, мм: - наибольший для строгания - наибольший для долбления | 710 250 |

| Размеры верхней рабочей поверхности стола, мм | 710×450 |

| Частота ходов ползуна, дв. ход/мин | 10,6 - 118 |

| Подача стола, мм/дв.ход.: - горизонтальная - вертикальная | 0,2 - 5,0 0,04 - 1,0 |

| Мощность главного привода, кВт | 5,5 |

| Масса станка (без принадлежностей), кг, max | |

| Габаритные размеры станка, мм | 2790×1375×1665 |

| Габаритные размеры упаковки, мм | 2800×1400×1740 |

Поперечно-строгальные станки ОД 61-5 и ОД 61-7 (Рис.10.5)

Предназначены для обработки деталей методом строгания плоских и фасонных (горизонтальных, вертикальных и наклонных) поверхностей, прорезания пазов и канавок, а также для обработки поверхностей методом долбления при установке сменной долбежной головки взамен строгальной.

Рис. 10. 5 Поперечно-строгальные станки ОД 61-5 и ОД 61-7

Обработка заготовок на строгальных станках

Строгание - резание однолезвийным инструментом (резцом), находящимся в периодическом контакте с обрабатываемым материалом. Строганием обрабатывают преимущественно плоские горизонтальные, вертикальные или наклонные поверхности заготовок. Можно также строгать более сложные фасонные поверхности, образованные сочетанием плоскостей, расположенных под различными углами друг относительно друга, или дугами окружности. Основной областью применения строгания является точная обработка длинных узких прямолинейных направляющих станин, плит, рам, стоек и т.п. Формообразование поверхностей при резании строганием осуществляется по методу следа.

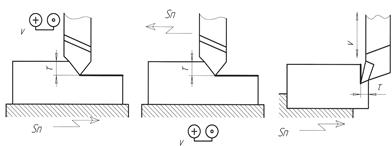

В зависимости от вида выполняемых работ строгание поверхностей деталей может производиться по схемам продольного или поперечного строгания, представленным на рис.5.5.

При продольном строгании обрабатываемая заготовка совершает прямолинейное возвратно-поступательное главное движение резания, а инструмент – периодическое движение подачи. При обработке поперечным строганием главное движение резания совершает инструмент, а движение подачи – обрабатываемая заготовка. Рабочий цикл при строгании состоит из рабочего и обратного хода, после этого совершается движение подачи (горизонтальное, вертикальное или наклонное), направленное перпендикулярно к главному движению резания. Направление движения подачи определяет положение обрабатываемой поверхности, соответственно, горизонтальное, вертикальное или наклонное.

Рис.5.5. Схемы продольного и поперечного строгания

Для обработки неплоских поверхностей (выпуклых и вогнутых скруглений, скосов) применяют профильное строгание с использованием специальных копировальных приспособлений или управляющих устройств, по заданной программе изменяющих положение резца по высоте во время рабочего хода. Схемы обработки различных поверхностей строганием представлены на рис.5.6.

| ||

| а | д | з |

| ||

| б | е | и |

| в | ||

| г | ж | к |

Рис.5.6. Схемы обработки поверхностей строганием

Обработке строганием подвергаются поверхности деталей различной формы и размеров, изготовленных из стали, чугуна, цветных металлов. В состав строгальной группы станков входят поперечно-строгальные и продольно-строгальные станки. Основным критерием при выборе модели строгального станка являются размеры обрабатываемых поверхностей. Так, поперечно-строгальные станки предназначены для обработки заготовок малой длины и ширины: поверхности столов, станин механических прессов, Т-образных пазов.

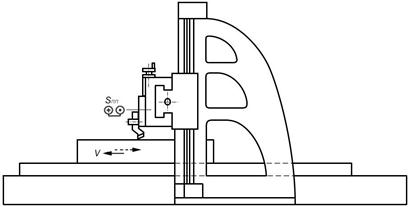

Продольно-строгальные станки (рис.5.7) используют для обработки крупногабаритных заготовок, имеющих широкие и длинные поверхности обработки: станины прокатных станов, рамы крупных двигателей, корпуса мощных редукторов и т.п.

Рис.5.7. Общий вид продольно-строгального станка

Общий признак деталей, которые экономически целесообразно обрабатывать на строгальных станках – это узкая удлиненная зона обработки. Технологические возможности строгальных станков можно расширить, например, искусственно создав узкую длинную зону обработки на одностоечных и двухстоечных продольно-строгальных станках, установив заготовки средних размеров на столе станка рядами. Это позволяет более полно и рационально использовать габариты и ход стола. Достаточно часто для обработки крупногабаритных деталей используют многорезцовую обработку. Иногда на траверсе продольно-строгального станка дополнительно устанавливают фрезерную или шлифовальную головки, что дает возможность обработать некоторые поверхности фрезерованием или с одного установа обработать поверхность заготовки предварительно строганием, а затем прошлифовать ее.

На строгальных станках обработку ведут резцами из быстрорежущей стали или твердого сплава. Строгальные резцы схожи с токарными по форме, но в соответствии с особенностями условий обработки при строгании они делаются с несколько большим задним углом.

Установку и закрепление заготовок на строгальных станках в зависимости от типа производства осуществляют в универсальных (единичное и мелкосерийное производство) или специальных (серийное и массовое производство) приспособлениях. Универсальные приспособления пригодны для установки заготовок любой формы и размеров при любом характере их обработки. При этом заготовка может быть установлена либо непосредственно на столе станка с Т-образными пазами и закреплена при помощи нормализованных прихватов, прижимов и т.п.; либо в машинных тисках, на электромагнитных плитах, в делительных устройствах.

Специальные приспособления предназначаются только для одного типа заготовок, когда их обработка часто повторяется; переналадке такие приспособления подвергаются крайне редко.

Продольно-строгальные станки обеспечивают достаточно высокую точность обработки: неплоскостность (отклонение плоскости от прямолинейности) в пределах 0,02 мм на 1000 мм длины; неперпендикулярность плоскостей, обработанных за один установ – в пределах 0,02 мм на 500 мм длины. Поперечно-строгальные станки обеспечивают меньшую точность обработанных поверхностей: неплоскостность обработанных поверхностей в пределах 0,02 мм на 300 мм длины обработки; непараллельность плоскостей, обработанных за один установ – в пределах 0,03 мм на 300 мм длины.

Шероховатость при черновом строгании составляет Ra = 10…2,5 мкм; при чистовом - Ra = 2,5…1,25 мкм; при тонком - Ra = 1,25…0,63 мкм.

Строгальные станки по металлу

Строгание – процесс снятия слоёв металла с плоских поверхностей заготовок. Применяется, наряду с фрезерованием, но отличается иной кинематикой движения рабочего инструмента: если фреза совершает вращательное движение, то резец на строгальном станке – возвратно-поступательное. На таком оборудовании иногда выполняют также пазы и канавки.

Советский строгальный станок

Разновидности

Строгальный станок по металлу может быть продольно-строгальным или поперечно-строгальным. Принцип обработки заготовок на этих разновидностях принципиально различен. Продольно-строгальные станки предназначены для обработки сравнительно коротких поверхностей, поэтому в них перемещение получает стол, к которому прикрепляется обрабатываемое изделие, в то время, как резец устанавливается в резцовой головке суппорта, и относительно станины станка не движется. В поперечно-строгальном станке всё наоборот: движется резец, а установленный на столе полуфабрикат – неподвижен.

Строгальные станки проигрывают фрезерным в производительности, поскольку имеют стадию холостого хода, когда заготовка или резец перемещаются в новое положение. Зато привод не является таким энергоёмким, т.к. вращательное перемещение рабочего инструмента (как в фрезерных станках) требует от приводного электродвигателя повышенных затрат работы.

Классификация рассматриваемого металлорежущего оборудования может быть произведена и по другим параметрам:

- По типу привода. Выпускаются агрегаты с гидравлическим приводом хода стола (или инструмента), а также с кривошипно-кулисным вариантом привода. У первых скорости подвижных узлов – постоянны, а у вторых могут изменяться сообразно особенностям технологии обработки. Для этого достаточно переустановить в новое положение камень кулисного механизма.

- По количеству рабочих поверхностей, которые могут обрабатываться одновременно. Четырёхсторонние строгальные станки по металлу могут вести обработку одновременно по всем граням полуфабриката, в то время, как двухсторонние – только с противоположных сторон. Соответственно, суппорт станков первой разновидности имеет более сложную конструкцию и предназначается для установки четырёх резцов. Односторонние станки – преимущественно малогабаритные.

- По мощности привода. Малогабаритные станки ограничены в своих функциональных возможностях, но привлекают потребителя небольшой ценой и компактностью, поэтому могут устанавливаться на небольших металлообрабатывающих производствах, или даже в частных мастерских.

- По конфигурации перемещения инструмента или стола. Для сложных траекторий производятся фасонно-строгальные станки по металлу, которые снабжаются системой ЧПУ. Они находят применение в мелкосерийном производстве, при необходимости получения на изделиях сложных плоских поверхностей. Квалификация рабочего при этом особого значения не имеет, поскольку все перемещения выполняются по заблаговременно введенным в память системы координатам.

Устройство

Для качественного выполнения возложенных на него функций, строгальные станки должны иметь в своём составе следующие узлы:

- станину;

- суппорт с одним или несколькими резцедеражателями;

- раму (на крупных станках рама имеет портальную конфигурацию, на более мелких – выполняется в виде консоли);

- механизм перемещения стола и/или суппорта;

- рабочий стол с Т-образными пазами для точного позиционирования изделия;

- электродвигатель;

- насосную станцию для подачи в зону строгания смазочно-охлаждающих сред;

- поперечины, соединяющей между собой элементы рамы и придающей ей необходимую жёсткость;

- блока управления.

Для рабочих перемещений резца в продольно-строгальных станках используется кривошипно-кулисный привод. Многочисленные варианты его настройки позволяют производить операции с металлом по вертикальным, горизонтальным и даже наклонным плоскостям.

Китайская модель станка

Изменение скорости перемещения подвижных частей производится коробкой передач, в которой имеется набор нескольких шестерённых пар. Включая (вручную, либо по программе) в работу определённую пару, получают новую скорость движения заготовки или инструмента. Выбор зависит от механических характеристик обрабатываемого металла. Для менее пластичных материалов используют силовое резание, с увеличенными скоростями подачи, а пластичные заготовки строгают с уменьшёнными скоростями, чтобы исключить налипание стружки на резец, уменьшить потери на трение и снизить температурную деформацию заготовки.

Номенклатура и обозначение

Все типоразмеры строгального оборудования входят в группу станков для обработки плоских поверхностей. При этом отдельно маркируются станки общего назначения (как поперечно-, так и продольно-строгальные), специализированные и специальные.

Общий классификационный индекс для такого оборудования включает в себя буквенно-цифровое обозначение вида ХХХХ. Первый индекс – цифра – определяет отнесение станка к определённому виду. Для рассматриваемого оборудования это всегда цифра 7. Далее следует цифра, которая указывает на тип станка:

- 1 – одностоечный продольно-строгальный;

- 2 — двухстоечный продольно-строгальный;

- 3 – поперечно-строгальный;

Схемы обработки металла строганием

Последние две цифры маркировки обозначают основной технологический параметр оборудования. Как правило, это – наибольший габарит обрабатываемого изделия в дециметрах. Например, марка 7310 будет указывать на то, что данный агрегат – поперечно-строгальный, и предназначен для обработки металла с максимальной длиной плоскости до 1000 мм. Буква в обозначении (например, 7А110) указывает на модификацию базовой модели (например, наличие гидропривода, дополнительного узла прижима и т.п.). Наличие буквы Ф в обозначении отмечает, что данное оборудование снабжено системой ЧПУ.

Читайте также: