Общие сведения о сварке металлов

Обновлено: 19.09.2024

Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их нагревании или пластическом деформировании, или совместном действии того и другого (ГОСТ 2601-84).

Различают два вида сварки: сварку плавлением и сварку давлением.

Сущность сварки плавлением состоит в том, что металл по кромкам свариваемых частей оплавляется под действием теплоты источника нагрева. Источником нагрева могут быть электрическая дуга, газовое пламя, расплавленный шлак, плазма, энергия лазерного луча. При всех видах сварки плавлением образующийся жидкий металл одной кромки соединяется и перемешивается с жидким металлом другой кромки, создается общий объем жидкого металла, который называется сварочной ванной. После затвердевания металла сварочной ванны получается сварной шов.

Сущность сварки давлением состоит в пластическом деформировании металла по кромкам свариваемых частей путем их сжатия под нагрузкой при температуре ниже температуры плавления. Сварной шов получается в результате пластической деформации. Сваркой давлением хорошо свариваются только пластические металлы: медь, алюминий, свинец и др. (холодная сварка).

Среди большого разнообразия различных видов сварки плавлением ведущее место занимает дуговая сварка, источником теплоты при которой служит электрическая дуга.

В 1802 году российский ученый В. В. Петров открыл явление электрического дугового разряда и указал на возможность использования его для расплавления металлов. Своим открытием В. В. Петров заложил начало развитию новых отраслей технических знаний и науки, получивших в дальнейшем практическое применение в электродуговом освещении, а затем при электрическом нагреве, плавке и сварке металлов.

В 1882 году другой российский ученый-инженер Н. Н. Бенардос, работая над созданием крупных аккумуляторных батарей, открыл способ электродуговой сварки металлов неплавящимся угольным электродом. Им был разработан способ дуговой сварки в защитном газе и дуговая резка металлов.

В 1888 году российский инженер Н. Г. Славянов предложил производить сварку плавящимся металлическим электродом. С именем Н. Г. Славянова связано развитие металлургических основ электрической дуговой сварки, создание первого автоматического регулятора длины дуги и первого сварочного генератора. Им были предложены флюсы для получения высококачественного металла сварных швов. (В Московском политехническом музее имеется подлинный сварочный генератор Н. Г. Славянова и экспонируются образцы сварных соединений).

В 1924 — 1935 гг. в основном применяли ручную сварку электродами с тонкими ионизирующими (меловыми) покрытиями.] В эти годы под руководством академика В. П. Волошина были изготовлены первые отечественные котлы и корпуса нескольких судов. С 1935-1939 гг. стали применятся толстопокрытые электроды. Для электродных стержней использовали легированную сталь, что позволило использовать сварку для изготовления промышленного оборудования и строительных конструкций. В процессе развития сварочного производства была разработана технология сварки под флюсом. Сварка под флюсом позволила увеличить производительность процесса в 5-10 раз, обеспечить хорошее качество сварного соединения за счет увеличения мощности сварочной дуги и надежной защиты расплавленного металла от окружающего воздуха, механизировать и усовершенствовать технологию производства сварных конструкций. В начале пятидесятых годов Институтом электросварки им. Е.О.Патона была разработана электрошлаковая сварка, что позволило заменить литые и кованые крупногабаритные детали сварными; заготовки стали более транспортабельными и удобными при сборке-монтаже.

С 1948 г. получили промышленное применение способы дуговой сварки в инертных защитных газах: ручная неплавящимся электродом, механизированная и автоматическая неплавящимся и плавящимся электродом 1950-1952 гг. в ЦНИИТмаше при участии МВТУ и ИЭС им. Е.О. Патона была разработана сварка низкоуглеродистых и низколегированных сталей в среде углекислого газа — процесса высокопроизводительного и обеспечивающего хорошее качество сварных соединений. Сварка в среде углекислого газа составляет около 30% объема всех сварочных работ в нашей стране. Разработкой этого способа сварки руководил доктор наук, профессор К. Ф. Любавский.

В конце пятидесятых годов французскими учеными был разработан новый вид электрической сварки плавлением, получивший название электронно-лучевой сварки. Этот способ сварки применяется и в нашей промышленности. Впервые в открытом космосе была осуществлена автоматическая сварка и резка в 1969 г. космонавтами В. Кубасовым и Г. Шониным. Продолжая эти работы в 1984 г., космонавты С. Савицкая и В. Джанибеков провели в открытом космосе ручную сварку, резку и пайку различных металлов.

К сварке плавлением относится также газовая сварка, при которой для нагрева используется тепло пламени смеси газов, сжигаемой с помощью горелки (ГОСТ 2601-84).

Способ газовой сварки был разработан в конце прошлого столетия, когда началось промышленное производство кислорода, водорода и ацетилена. В этот период газовая сварка являлась основным способом сварки металлов и обеспечивала получение наиболее прочных соединений. Наибольшее распространение получила газовая сварка с применением ацетилена. С развитием сети железных дорог и вагоностроения газовая сварка не могла обеспечить получение конструкций повышенной надежности. Большее распространение получает дуговая сварка. С созданием и внедрением в производство высококачественных электродов для ручной дуговой сварки, а также разработкой различных методов автоматической и механизированной дуговой сварки под флюсом и в среде защитных газов, контактной сварки газовая сварка вытеснялась из многих производств. Тем не менее газовая сварка применяется во многих отраслях промышленности при изготовлении и ремонте изделий из тонколистовой стали, сварке изделий из алюминия и его сплавов, меди, латуни и других цветных металлов и их сплавов; наплавочных работах. Разновидностью газопламенной обработки является газо - термическая резка, которая широко применяется при выполнении заготовительных операций при раскрое металла.

К сварке с применением давления относится контактная сварка, при которой также используется и тепло, выделяющееся в контакте свариваемых частей при прохождении электрического тока. Различают точечную, стыковую, шовную и рельефную контактную сварку.

Основные способы контактной сварки разработаны в конце прошлого столетия. В 1887 году Н. Н. Бенардос получил патент на способы точечной и шовной контактной сварки между угольными электродами. Позднее эти способы, усовершенствованные применением электродов из меди и ее сплавов, стали наиболее широко распространенными способами контактной сварки.

Контактная сварка занимает ведущее место среди механизированных способов сварки. В автомобилестроении контактная точечная сварка является основным способом соединения тонколистовых штампованных конструкций. Кузов современного легкового автомобиля сварен более чем в 10 тысячах точек. Современный авиалайнер имеет несколько миллионов сварных точек. Стыковой сваркой сваривают стыки железнодорожных рельсов, стыки магистральных трубопроводов. Шовная сварка применяется при изготовлении бензобаков. Рельефная сварка является наиболее высокопроизводительным способом сварки арматуры для строительных железобетонных конструкций.

Особенность контактной сварки — высокая скорость нагрева и получение сварного шва, это создает условия применения высокопроизводительных поточных и автоматических линий сборки узлов автомобилей, отопительных радиаторов, элементов приборов

Общие сведения о сварке.

Сваркой называется процесс получения неразъемного соединения каких-либо твердых материалов путем их местного плавления или пластического деформирования, в результате чего образуются прочные связи между атомами свариваемых материалов.

Сварка металлов подразделяется на различные виды по физическим, техническим и технологическим признакам.

Классификация сварки металлов по физическим признакам

Классификация по физическим признакам осуществляется в зависимости от формы энергии, используемой для образования сварного соединения. В результате сварочные процессы подразделяются на три класса:

К термическому классу относятся такие разновидности сварки, которые осуществляются плавлением с использованием тепловой энергии: дуговая, электронно-лучевая, электрошлаковая, плазменная, ионно-лучевая, световая, сварка тлеющим разрядом, индукционная, термитная, газовая и литейная.

К термомеханическому классу сварки относятся такие ее виды, которые производятся как с использованием тепловой энергии, так и с использованием давления. Сюда относятся: контактная сварка, индукционно-прессовая, диффузионная, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, печная и термитно-прессовая.

К механическому классу сварки относятся разновидности, осуществляемые с использованием механической энергии и давления: холодная, ультразвуковая, взрывом, трением и магнитно-импульсная.

Классификация сварки металлов по техническим признакам

К техническим признакам относят следующее:

— способ защиты металла в зоне сварки;

— степень непрерывности процесса сварки;

— степень механизации процесса.

С точки зрения способа защиты металла различают сварку в воздухе, вакууме, различных защитных газах, под флюсом, по флюсу, в пене, с комбинированной защитой.

По непрерывности процесса сварки различают непрерывные и прерывистые виды; по степени механизации различают ручные, механизированные, автоматизированные и автоматические виды сварки.

Краткая характеристика основных видов сварки

Дуговая сварка является наиболее распространенным и универсальным видом сварки. Относится к сварке плавлением.

Плавление основного и присадочного металла производится электрической дугой, горящей между электродом и металлом, который сваривают. Расплавленный основной и присадочный металл (электрод или сварочная проволока) образуют так называемую сварочную ванну; в результате кристаллизации металла сварочной ванны образуется сварной шов.

Для защиты сварного шва от окисления применяют электроды с толстым покрытием с обмазкой, выделяющей при горении дуги жидкие шлаки и восстановительные газы (например, СО2; водород).

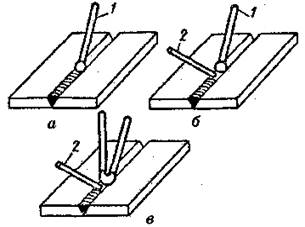

Сварку угольными электродами с зависимой (рис. 2,б) или независимой (рис. 2, в) дугой с присадочными прутками применяют ограниченно, преимущественно для сваривания тонкостенных изделий из цветных металлов. Более широко применяют угольные электроды для дуговой резки (особенно для резки шлифованных сталей).

Рисунок 2 - Дуговая ручная сварка

Автоматическая дуговая сварка под слоем флюса

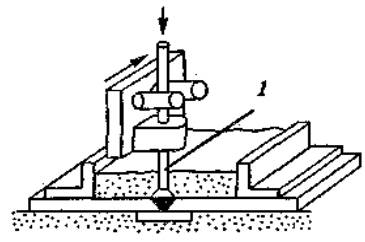

Этот вид сварки применяется при больших масштабах производства для соединения деталей прямыми и круговыми швами (рис.3). Электродом служит полая сварочная проволока 1.

Производительность данного процесса в 5—10 раз выше, чем при ручной дуговой сварке. Качество сварных швов также высокое.

Рисунок 3 - Автоматическая дуговая сварка под слоем флюса

Сварка в защитных газах

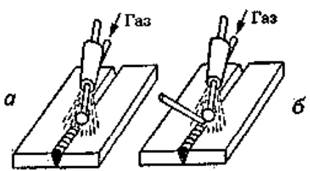

Сварка осуществляется плавящимися (рис. 4, а) или неплавящимися (вольфрамовыми) электродами (рис. 4, б) в струе инертных газов.

Рисунок 4 - Сварка в защитных газах

Данный способ применяют при сваривании деталей из высоколегированных сталей, титановых, никелевых, алюминиевых и магниевых сплавов. При сварке углеродистых сталей используется более дешевый углекислый газ.

Электрошлаковая сварка

В данном виде сварки плавление основного и присадочного металлов осуществляется теплом, которое выделяется при прохождении электрического тока через расплавленный шлак в течение установившегося процесса сварки.

Электрошлаковая сварка классифицируется по виду электрода, наличию колебаний электрода, количеству электродов и некоторым другим признакам. Применяется для соединения массивных заготовок (корпусные детали крупных машин, резервуары высокого давления и т. п.).

Газовая сварка

Данный вид сварки основан на плавлении основного и присадочного металлов высокотемпературным газово-кислородным пламенем. В качестве горючего для сгорания в кислороде применяют самые разные газы: водород, ацетилен, пропан-бутановую смесь, пары бензина, пары керосина, городской газ, природный, светильный, коксовый, нефтяной и другие газы.

Ацетиленокислородная сварка (рис.5) осуществляется в пламени инжекционной горелки. Присадочным металлом служит проволока или прутки из металла, близкого по составу к металлу свариваемых деталей. Качество соединений при ацетиленокислородной сварке ниже, чем при электродуговой сварке.

Рисунок 5 - Ацетиленокислородная сварка

Контактная сварка

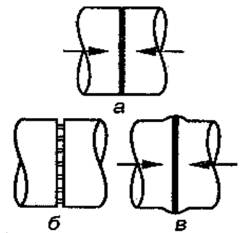

Сварка встык сопротивлением применяется, как правило, для соединения деталей с небольшими сечениями. Торцы деталей сжимают гидравлическим прессом, затем включают электрический ток. Металл на стыке при этом доводится до пластического состояния.

Другая разновидность контактной сварки — сварка оплавлением. При этом способе стык сначала сжимают небольшим усилием, затем включают ток. В результате на стыке образуется большое число микродуг, расплавляющих металл (рис. 6, б). После оплавления стык сжимается гидравлическим прессом (рис. 6, в). Сварку оплавлением применяют для соединения деталей больших сечений, кроме того — деталей из разнородных материалов.

Еще один вид контактной сварки — точечная сварка, подразделяемая на одноточечную, двухточечную и многоточечную.

Контактная сварка может выполняться различными видами электрического тока — постоянным, переменным, пульсирующим.

Рисунок 6 - Стыковая сварка

Понятие о свариваемости металлов

Свариваемостью в сварочном производстве называется способность однородных и разнородных металлов (а также их сплавов) образовывать сварное соединение, которое сможет работать при заданных нагрузках, среде, температуре и других условиях.

При сварке плавлением свариваются только металлы, имеющие хорошую взаимную растворимость. Хорошо свариваются все однородные металлы, то есть сталь со сталью, чугун с чугуном, медь с медью и т. п. Медь и свинец не обладают взаимной растворимостью и в расплавленном (жидком) состоянии образуют неперемешивающиеся слои, поэтому сварить медь и свинец практически невозможно. Трудно сваривается железо со свинцом, алюминий- с висмутом, железо с магнием и т. д. Поэтому в таких случаях для обеспечения свариваемости разнородных металлов обычно используют третий металл, обладающий хорошей взаимной растворимостью с обоими свариваемыми металлами.

Кроме свойств основного металла, свариваемость зависит от вида и режима сварки, состава присадочного металла и флюса, от вида защитного газа. Так, например, сваривать углеродистую сталь в среде азота нельзя, потому что произойдет насыщение металла шва азотом, а в результате — старение металла. Сварка меди в азоте, наоборот, происходит благоприятно, поскольку расплавленная медь практически нейтральна к азоту.

Для определения свариваемости металлов и их сплавов на практике используется более 150 способов.

Общие сведения о сварке

В материал лекции входит: сварные соединения, их общая характеристика и область применения; основные виды сварных соединений, типы сварных швов, допускаемые напряжения; расчет сварных стыковых соединений.

Сварка – это процесс получения неразъемного соединения, которое образуется за счет сил межатомного взаимодействия материалов путем местного нагрева соединяемых деталей.

Сварные соединения – наиболее распространенный и совершенный тип неразъемных соединений. Сваркой соединяют детали из конструкционных углеродистых и легированных сталей, цветных сплавов и неметаллов. Сварные соединения широко применяют в строительстве (например, сварные конструкции мостов, лестниц и др.), в машиностроении от единичного до массового типов производства (например, при производстве станин, рам, корпусов редукторов, кузовов автомобилей, трубопроводов и др.) и других отраслях промышленности.

Достоинства сварных соединений:

- низкая стоимость изготовления, вследствие малой трудоемкости сварки и простоты конструкции сварного шва (не требуется моделей, форм или штампов);

- низкая металлоемкость (по сравнению с заклепочными соединениями экономия металла 15-20%, с литыми конструкциями - 30%);

- герметичность и плотность соединения;

- возможность автоматизации процесса сварки;

- возможность сварки деталей сложной конфигурации и больших размеров.

Недостатки сварных соединений:

- возможность получения скрытых дефектов сварного шва (трещин, шлаковых включений, раковин и др.);

- трудность контроля качества сварного шва;

- коробление деталей из-за неравномерности нагрева в процессе сварки (особенно характерно для тонкостенных деталей);

- низкая прочность при переменных режимах нагружения (сварной шов является сильным концентратором напряжений).

В современном машиностроении используют разнообразные способы сварки. Наиболее широкое распространение получила электрическая сварка – электродуговая и контактная.

При электродуговой сварке металл в зоне соединения доводится до расплавления, а соединение образуется после отвердевания металла. Электродуговая сварка, бывает трех видов:

- автоматическая – высокопроизводительна и экономична, обеспечивает высокое качество сварного шва (используется в массовом и серийном производстве, в конструкциях с длинными швами);

- полуавтоматическая (используется в конструкциях с короткими прерывистыми швами, в серийном производстве);

- ручная – малопроизводительна, качество шва в значительной степени зависит от квалификации сварщика (применяют в единичном и мелкосерийном производстве).

Для защиты расплавленного материала от вредного действия окружающего воздуха на поверхность электрода наносят толстую защитную обмазку, которая выделяет большое количество шлака и газа, образуя изолирующую среду, или производят сварку под слоем флюса.

При контактной сварке разогрев происходит при прохождении электрического тока между двумя электродами, сдавливающими соединяемые детали. Металл в зоне соединения доводится не до жидкого (электродуговая сварка), а только до пластичного состояния. Контактная сварка бывает:

- стыковая – соединение образуется за счет сдавливания предварительно нагретых торцов соединяемых деталей;

- точечная – соединение образуется в отдельных точках, к которым подводят электроды сварочной машины, а не по всей поверхности стыка;

- шовная (роликовая) - соединение выполняют с помощью электродов, имеющих форму роликов (шов имеет вид узкой непрерывной ленты, расположенной вдоль стыка деталей).

Краткие сведения о сварке

Сваркой называют способ получения неразъемного соединения с обеспечением непосредственной сплошности изделия.. В отличии от сварки пайка дает неразъемное соединение, в котором сплошность достигается применением сплава, более легкоплавкого в сравнении с соединяемыми материалами.

Как правило, процессы сварки протекают при нагреве соединяемых поверхностей до температуры плавления или до температуры пластического состояния. Исключением является холодная сварка, осуществляемая за счет прижатия хорошо обработанных и тщательно очищенных поверхностей соединяемых деталей (рис.23.1).

При высокой температуре атомы металла, находящихся в тестообразном состоянии, приобретают большую подвижность, в результате чего на поверхностях деталей 1 и 2 атомы этих металлов в т. А,В,С образуют общие кристаллы. За счет приложенного внешнего усилия Р количество точек соприкосновения увеличивается за счет деформации выступов стыка, находящегося в пластичном состоянии. Такой способ соединения деталей носит название пластической сварки. В старину для нагрева деталей применялись кузнечные горны, откуда и появилось для этого способа название горновой или кузнечной сварки. Такая сварка применима для крупногабаритных деталей , так как прочность стыка низка, а потому изменение ее было крайне ограниченным. Основным способом соединения металлических деталей до начала 20в. была клепка (строительство судов , котлов, и прочих сооружений). В конце 19в. на смену пластической сварке пришла сварка плавлением, основанная на расплавлении стыка от того или иного источника теплоты.

Для сварки плавлением характерно образование локальной ванночки расплавленного металла на поверхности свариваемого металла, остающегося в основной массе относительно холодным. Для этого необходим источник тепловой энергии весьма высокой концентрации мощности, способный развивать в рабочей зоне сварки температуру, не менее 3000С.

|

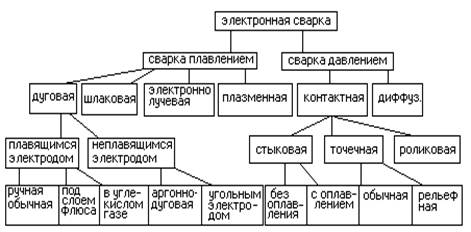

Рис. 23.2. Классификация методов электросварки.

По виду энергии, используемой для нагрева, различают химическую и электрическую сварки. Виды электрической сварки приведены на рис.19.2.

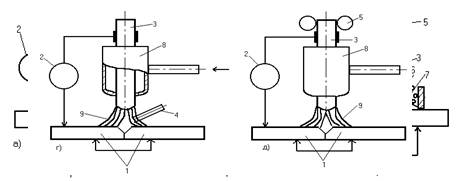

Наиболее распространенными видами электрической сварки является дуговая сварка (рис.23.3) и сварка сопротивлением или контактная сварка (рис.19.4).

В процессе дуговой сварки тепловая энергия выделяется в непосредственной близости от свариваемого стыка.

|

Рис. 23.3. Разновидности электродуговой сварки.

|

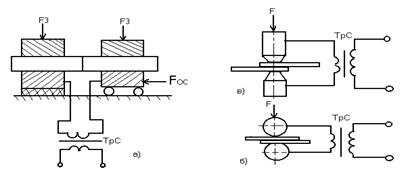

При контактной сварке тепловая энергия выделяется непосредственно в свариваемом стыке за счет протекания в свариваемой детали электрического

Рис. 23.4. Разновидности электроконтактной сварки.

тока. Контактная сварка относится к пластическому виду сварки (сварка давлением).

Очевидные преимущества электрической сварки по сравнению с клепкой – экономия металла и рабочей силы и, как следствие, удешевление и ускорение производства – открыли ей широкие перспективы, особенно в изготовлении металлических конструкций различного назначения: в судостроении, в котлостроении , авиации, промышленности и транспортном машиностроении.

Развитие сварки в машиностроении привело к внедрению новой прогрессивной технологии сварнолитых и штампо–сварных конструкций станков и машин, например, литых рам мощных редукторов прокатных станов с приваркой к ним малонагруженных коробок из листовой стали, образующих сравнительно легкую масляную ванну.

Применение контактной сварки рельсов железнодорожных путей с укладкой свариваемых плетей длиной до 1км. не только ускоряет и удешевляет кладку путей, но и существенно уменьшает износ подвижного состава, подверженного ударной нагрузке на стыках рельсов.

Читайте также: