Один из семи металлов древности

Обновлено: 16.05.2024

Золото (англ. Gold, франц. Оr, нем. Gold) - один из семи металлов древности. Обычно считают, что золото было первым металлом, с которым познакомился человек еще в эпоху каменного века благодаря его распространению в самородном состоянии. Особые свойства золота - тяжесть, блеск,неокисляемость, ковкость, тягучесть - объясняют, почему его стали использовать с самых древнейших времен главным образом для изготовления украшений и отчасти - оружия. Золотые предметы различного назначения найдены археологами в культурных слоях, относящихся к IV и даже V тысячелетию до н.э., т.е. к эпохе неолита. В III и II тысячелетиях до н. э. золото уже было широко распространено в Египте, Месопотамии, Индии, Китае, с глубокой древности оно было известно в качестве драгоценного металла народам американского и европейского континентов. Золото, из которого сделаны древнейшие украшения, нечисто, в нем содержатся значительные примеси серебра, меди и других металлов. Лишь в VI в. до н. э. в Египте появилось практически чистое золото (99,8%). В эпоху Среднего царства началась разработка нубийских месторождений золота (Нубия, или Эфиопия древности). Отсюда произошло и древне египетское название золота - нуб (Nub). В Месопотамии добыча золота в широком масштабе велась уже во II тысячелетии до н. э. Вавилонское название золота -- хурэ - шу (hurasu) имеет отдаленное сходство с древнегреческим словом (хризос), которое встречается во всех древнейших лйтературных памятниках. Возможно, это слово происходит от названия местности , откуда могло поступать золото. Древнеиндийское ayas (золото) позднее употреблялось на других языках для обозначения меди, что, возможно, служит указанием на распространение в древности поддельного золота. С древнейших времен золото сопоставлялось с солнцем, называлось солнечным металлом или просто солнцем (Sol). В египетской эллинистической литературе и у алхимиков символ золота - кружок с точкой посредине, т.е. такой же, как и символ солнца. Иногда в греческой алхимической литературе встречается символ в виде кружка с изображением связанного с ним луча.

Золото как наиболее драгоценный металл служило издавна меновым эквивалентом в торговле, в связи с чем возникли способы изготовления золотоподобных сплавов на основе меди. Эти способы получили широкое развитие и распространение и послужили основой возникновения алхимии. Главной целью алхимиков было найти способы превращения (трансмутации) неблагородных металлов в золото и серебро. Европейские алхимики, идя по следам арабских, разработали теорию "совершенного" или даже "сверхсовершенного" золота, добавка которого к неблагородному металлу превращает последний в золото. В алхимической литературе встречается множество названий золота, обычно зашифрованных: зарас (zaras), трикор (tricor), соль (Sol), солнце (Sonir), секур (secur), сениор (senior) и т. д. Часть из них имеет арабское происхождение, например al-bahag (радость), hiti (кошачий помет), ras (голова, принцип), su'a (луч), diya (свет), alam (мир).

Латинское (этрусское) название золота аурум (Aurum, древнее ausom) означает "желтое". Слово это хорошо сопоставляется с древнеримским aurora или ausosa (утренняя заря, восточная страна, восток). По мнению Шредера, слово золото у народов Средней Европы тоже означает желтый: на древнегерманском языке - gulth, gelo, gelva, на литовском - geltas, на славянском - золото, на финском - kulda. У некоторых сибирских народов золото называется алтун, у древних персов - zarania (или zar), что сопоставляется с древнеиндийским hyrania (чаще, правда, относящимся к серебру) и древнегреческим (небеса). Особняком стоит армянское название золота - оски. Славянское золото, или злато, употребляемое с древнейших времен, несомненно, связано (вопреки Шредеру) с древнейшим индоевропейским Sol (солнце), вероятно, так же как среднеевропейское Gold (gelb) с греческим (солнце).

Такое разнообразие названий золота свидетельствует о повсеместном знакомстве с ним различных древних на родов и племен и о перекрещивании разноплеменных названий. Производные названия соединений золота, применяемые в настоящее время, происходят от латинского aurum, русского "золото" и греческого.

Сервер создается при поддержке Российского фонда фундаментальных исследований

Не разрешается копирование материалов и размещение на других Web-сайтах

Вебдизайн: Copyright (C) И. Миняйлова и В. Миняйлов

Copyright (C) Химический факультет МГУ

Написать письмо редактору

Один из семи металлов древности

Железо англ. Iron, франц. Fer, нем. Eisen) - один из семи металлов древности. Весьма вероятно, что человек познакомился с железом метеоритного происхождения раньше, чем с другими металлами. Метеоритное железо обычно легко отличить от земного, так как в нем почти всегда содержится от 5 до 30% никеля, чаще всего - 7-8%. С древнейших времен железо получали из руд, залегающих почти повсеместно. Наиболее распространенны руды гематита (Fe2O3,), бурого железняка (2Fe2O3, ЗН2О) и его разновидностей (болотная руда, сидерит, или шпатовое железо FeCO,), магнетита (Fe304) и некоторые другие. Все эти руды при нагревании с углем легко восстанавливаются при сравнительно низкой температуре начиная с 500 o С. Получаемый металл имел вид вязкой губчатой массы, которую затем обрабатывали при 700-800 o С повторной проковкой.

Этимология названий железа на древних языках довольно отчетливо отражает историю знакомства наших предков с этим металлом. Многие древние народы, несомненно, познакомились с ним, как с металлом, упавшим с неба, т. е. как с метеоритным железом. Так, в древнем Египте железо имело название би-ни-пет (бенипет, коптское - бенипе), что в буквальном переводе означает небесная руда, или небесный металл. В эпоху первых династий Ур в Месопотамии железо именовали ан-бар (небесное железо). В папирусе Эберса (ранее 1500 г. до н.э.) имеются два упоминания о железе; в одном случае о нем говорится как о металле из города Кэзи (Верхний Египет), в другом - как о металле небесного изготовления (артпет). Древнегреческое название железа, так же как и северокавказское - зидо, связано с древнейшим словом, уцелевшим в латинском языке,-- sidereus (звездный от Sidus - звезда, светило). На древнем и современном армянском языке железо называется еркат, что означает капнувшее (упавшее) с неба. O том, что древние люди пользовались вначале именно железом метеоритного происхождения, свидетельствуют и распространенные у некоторых народов мифы о богах или демонах, сбросивших с неба железные предметы и орудия, - плуги, топоры и пр. Интересен также факт, что к моменту открытия Америки индейцы и эскимосы Северной Америки не были знакомы со способами получения железа из руд, но умели обрабатывать метеоритное железо.

В древности и в средние века семь известных тогда металлов сопоставляли с семью планетами, что символизировало связь между металлами и небесными телами и небесное происхождение металлов. Такое сопоставление стало обычным более 2000 лет назад и постоянно встречается в литературе вплоть до XIX в. Во II в. н. э. железо сопоставлялось с Меркурием и называлось меркурием, но позднее его стали сопоставлять с Марсом и называть марс (Mars), что, в частности, подчеркивало внешнее сходство красноватой окраски Марса с красными железными рудами.

Впрочем, некоторые народы не связывали название железа с небесным происхождением металла. Так, у славянских народов железо называется по "функциональному" признаку. Русское железо (южнославянское зализо, польское zelaso, литовское gelesis и т. д.) имеет корень "лез" или "рез" (от слова лезо - лезвие). Такое словообразование прямо указывает на функцию предметов, изготовлявшихся из железа, -- режущих инструментов и оружия. Приставка "же", по-видимому, смягчение более древнего "зе" или "за"; она сохранилась в начальном виде у многих славянских народов (у чехов - zelezo). Старые немецкие филологи - представители теории индоевропейского, или, как они его называли, индогерманского праязыка - стремились произвести славянские названия от немецких и санскритских корней. Например, Фик сопоставляет слово железо с санскритским ghalgha (расплавленный металл, от ghal - пылать). Но вряд ли это соответствует действительности: ведь древним людям была недоступна плавка железа. С санскритским ghalgha скорее можно сопоставить греческое название меди, но не славянское слово железо. Функциональный признак в названиях железа нашел отражение и в других языках. Так, на латинском языке наряду с обычным названием стали (chalybs), происходящим от наименования племени халибов, жившего на южном побережье Черного моря, употреблялось название acies, буквально обозначающее лезвие или острие. Это, слово в точности соответствует древнегреческому , применявшемуся в том же самом смысле. Упомянем в нескольких словах о происхождении немецкого и английского названий железа. Филологи обычно принимают, что немецкое слово Eisen имеет кельтское происхождение, так же как и английское Iron. В обоих терминах отражены кельтские названия рек (Isarno, Isarkos, Eisack), которые затем трансформировались) isarn, eisarn) и превратились в Eisen. Существуют, впрочем, и другие точки зрения. Некоторые филологи производят немецкое Eisen от кельтского isara, означающего "крепкий, сильный". Существуют также теории, утверждающие, что Eisen происходит от ayas или aes (медь), а также от Eis (лед) и т.д. Староанглийское название железа (до 1150 г.) - iren; оно употреблялось наряду с isern и isen и перешло в средние века. Современное Iron вошло в употребление после 1630 г. Заметим, что в "Алхимическом лексиконе" Руланда (1612) в качестве одного из старых названий железа приведено слово Iris, означающее "радуга" и созвучное Iron.

Ставшее международным, латинское название Ferrum принято у романских народов. Оно, вероятно, связано с греколатинским fars (быть твердым), которое происходит от санскритского bhars (твердеть). Возможно сопоставление и с ferreus, означающим у древних писателей "нечувствительный, непреклонный, крепкий, твердый, тяжкий", а также с ferre (носить). Алхимики наряду с Ferrum ynoтребляли и многие другие названия, например Iris, Sarsar, Phaulec,Mineraи др.

Железные изделия из метеоритного железа найдены в захоронениях, относящихся к очень давним временам (IV - V тысячелетиях до н.э.), в Египте и Месопотамии. Однако железный век в Египте начался лишь с ХIIв. до н. э., а в других странах еще позднее. В древнерусской литературе слово железо фигурирует в древнейших памятниках (с XI в.) под названиями желъзо, железо, жельзо.

Древняя металлургия

Собственно металлургическое производство, т.е. процесс извлечения (экстракция) металлов из руд, берет свое начало в эпоху «неолитической революции» (10–6 тыс. лет до н.э.), когда человечеством была освоена технология термической обработки изделий. Первыми такими изделиями были керамические, а первым термическим агрегатом – костер без принудительного дутья, обеспечивающий температурный уровень 600–700 °С. С этого момента начинается постепенный рост температурного потенциала цивилизации, т.е. температурного уровня термообработки изделий и извлечения металлов из руд.

Температуры, необходимые для экстракции некоторых металлов из руд и термомеханической обработки основных материалов и металлов древности, а также основные термические устройства (печи), обеспечивающие эти температуры, представлены в таблице 2.

Таблица 2 – Температурный уровень производства основных материалов древности

и основные термические устройства

| материал | Температурный уровень производства, °С | Тип агрегата | Температурный уровень, °С |

| Бронза | 650-1100 | Костер без принудительного дутья | 600-700 |

| Керамика | 700-1200 | Горн – печь с принудительным дутьем; предназначена для обжига керамики и тигельной плавки металлов | 700-950 |

| Свинец и олово | 800-900 | «Волчья яма» - первый специальный агрегат для извлечения металлов из руд | 900-1200 |

| Медь | 750-1200 | Сыродутный горн | До 1350 |

| Железо | 1150-1450 | Домница и печь Телуэлла для стекловарения | Свыше 1350 |

| Стекло | 1350-1700 |

Когда человек научился получать железо из руд, процесс его получения заключался в использовании сыродутных горнов и был малопроизводителен. Этот процесс стали улучшать - ввели обогащение железа углеродом и последующую его закалку. Так получилась сталь. И к 1-му тысячелетию до н.э. железо стало наиболее распространенным среди используемых человеком материалов (Европа, Азия) (рисунок 18).

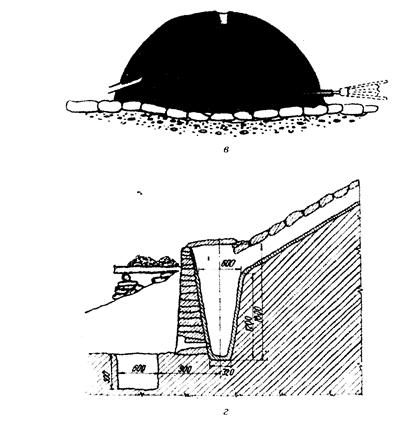

Способы производства железа (стали) из руд в тиглях, помещенных в специальные горны (подобные древнейшим горнам, применявшимся для изготовления керамических изделий), и в ямах, получивших в Западной Европе название «волчьих», стали первыми в истории. Оба способа являются металлургическими приемами, унаследованными от освоенного ранее производства меди и бронзы, с существенными усовершенствованиями, связанными с природными отличиями руд металлов и их поведением в ходе плавки. Тигельная плавка была общедоступным кустарным способом производства, «домашняя» технология. С освоением же технологии получения металлов в «волчьих ямах» металлургия превратилась в первую настоящую индустрию (рисунок 19). Однако уже к началу Новой эры архаичная «волчья яма» была практически повсеместно вытеснена гораздо более прогрессивным металлургическим агрегатом – сыродутным горном, тигельный же процесс выплавки железа из руд получил дальнейшее развитие (прежде всего в странах Азии), поскольку позволял, хотя и в небольших количествах, получать сталь высочайшего, даже по современным стандартам, качества.

Рисунок 18 - Железная колонна в Дели (IV—V вв. н. э.)

Отличия металлургических агрегатов, в которых обрабатывалась железная руда, от их предшественников, заключались в следующем:

1) для восстановления железа из оксидов требовалось значительно большее количество древесного угля, чем при плавке медной руды, где он играл роль только источника тепла;

2) конструкция горна и технология плавки должны были обеспечивать существенно более высокий температурный уровень процесса, поскольку разделение железа и пустой породы возможно только после перевода одного из материалов в расплавленное состояние, в конкретном случае – после образования шлака.

Минимальная температура формирования шлакового расплава, основной составляющей которого является минерал фаялит (Fe2SiO4) составляет около 1200 °С. При производстве меди и бронзы температура в печи составляла не более 1000 °С. Поэтому для повышения температурного уровня процесса необходимо было применение более мощных воздуходувных средств или создание условий для интенсивного естественного притока воздуха. В древности пытались снизить температуру плавления шлака путем добавления в шихту специальных флюсующих добавок, например в Месопотамии и Малой Азии для этих целей еще во II тыс. до н.э. использовалась смесь костной золы и доломита. Однако этот способ мог давать ощутимый эффект лишь в отдельных случаях и только при тигельной плавке.

Рисунок 19 – «Волчья» яма

Тигельный способ производства ковкого железа, а впоследствии стали, был повсеместно распространён уже в Древнем Мире. Тяготение европейской металлургии к сыродутной плавке железа наметилось лишь в последние столетия этой эпохи. В Азии тигельная плавка просуществовала в качестве основной металлургической технологии до конца 19 в.

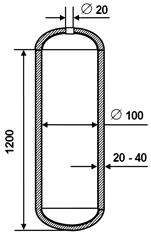

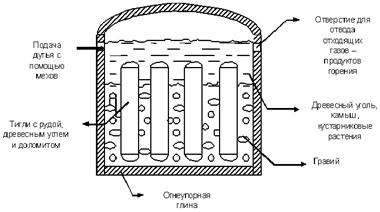

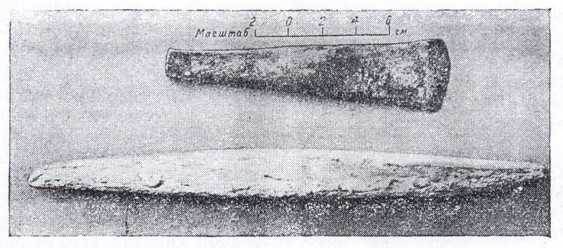

Для тигельной плавки применялись тигли цилиндрической формы высотой до 1,2 м и внутренним диаметром до 12 см (рисунок 20). Толщина стенок составляла от 2 до 4 см. Материалом для изготовления тиглей служила специальная смесь из песка и жаростойкой глины. Тигли изготавливались по «шаблону» – матерчатому чулку. Они могли выдерживать температуру до 1650 ºС. Сверху тигли закрывались полусферическими крышками с отверстиями в центральной части для выхода газов во время плавки.

Рисунок 20 – Конструкция тигля (а) и схема горна для тигельной плавки (б)

В состав шихты входили: железная руда, древесный уголь и флюсы, из которых наиболее часто использовался доломит. Все шихтовые материалы предварительно дробили до крупности лесного ореха и тщательно перемешивали. Шихту загружали в предварительно обожженные тигли, которые затем помещались в горн и частично засыпались гравием для устойчивости.

Окончательный состав стали формировался в нижней части тигля в результате просачивания капель металла через слой ранее образовавшегося и более легкого шлака.

Тигель оставался в горне после окончания процесса до полного остывания. Остывший слиток металла извлекали, разбивая тигель. Его масса редко превышала 2–3 кг, но этого количества было вполне достаточно для изготовления клинка или деталей доспехов.

Секрет высокого качества тигельной стали заключался в длительном контакте сначала крицы, а позднее – расплавленного металла, с железистым шлаком. При этом из металла в шлак переходили наиболее вредные, с точки зрения качества металла, примеси: фосфор и сера.

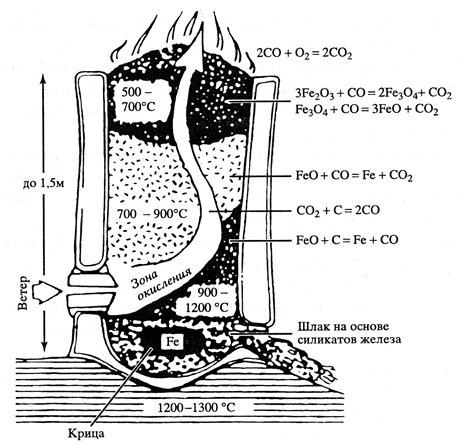

Сыродутный горн(рисунок 21) стал первым металлургическим агрегатом, специально предназначенным для производства железа из руд. Его конструкция – следствие желания древних металлургов повысить интенсивность поступления в агрегат воздуха, что было необходимо для повышения температуры процесса.

Высота сыродутного горна составляла не более 1,5 м, и он легко обслуживался вручную (рисунок 22).

Сыродутный горн примерно на две трети высоты наполняли древесным углем и лишь после этого укладывали шихту. Над верхней частью горна снова укладывали древесный уголь так, чтобы образовалось небольшое коническое возвышение. Воспламенение древесного угля осуществляли через канал для выпуска шлака, который наполняли мелкими дровами и хворостом. Подача в горн дутья приводила к разжиганию угля, углерод которого в условиях недостатка кислорода горел до оксида углерода (СО). Таким образом, в печи создавалась восстановительная среда, способствовавшая восстановлению железа из оксидов.

Рисунок 21 - Общее устройство сыродутного горна

и принципиальная схема процесса

Температура нагрева материалов в горнах не превышала 1300 ºС, что недостаточно для плавления получавшегося в результате процесса низкоуглеродистого железа. Поэтому продуктом процесса была «крица». Крица представляла собой пористый (похожий на губку) материал – спек неравномерного по химическому составу железа со шлаком.

Нагретые до тестообразного состояния пластичные частицы железа, слипаясь и свариваясь вместе на лещади горна, образовывали крицу (от старославянского слова «кръч» – кузнец).

Пористую крицу, пропитанную железистым шлаком, отжимали для его удаления под специальными деревянными прессами около горна.

В результате процесса, продолжавшегося около суток, формировалась одна или несколько криц. На первых порах освоения технологии масса крицы редко превышала 1–2 кг. Однако впоследствии научились производить крицы массой 25–40 кг, а в наиболее производительных каталонских горнах – до 120–150 кг.

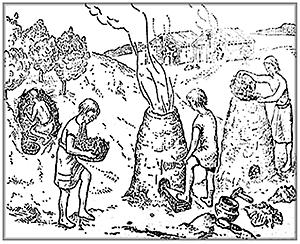

Рисунок 22 – Работа сыродутных горнов

Шлак постоянно вытекал из печи через специальный канал в ее нижней части. Конечный шлак, вытекавший из сыродутного горна, содержал до 50–55% FeO, 10–15% Fe2O3 (Fe2O3 относится к переходящему в шлак магнетиту FeO-Fe2O3).

Состав конечного шлака одного из якутских сыродутных горнов был следующим, %: FeO – 48,5; Fe2O3 – 14,82; SiO2 – 23,01; А12О3 – 2,67; MnO – 3,48; CaO – 2,84; P2O5 – 0,87.

Для сравнения, шлак современной доменной печи содержит 0,5–1,0% FeO, и из каждой 1000 кг шихты лишь 3–5 кг железа переходит в шлак, а 997-995 кг железа – в чугун. В сыродутном горне из каждой 1000 кг Fe-шихты в металлическую крицу переходило железа не более 600–700 кг. Вся остальная масса железа (300–400 кг) не восстанавливалась и терялась безвозвратно с вытекающим из горна шлаком.

Основность (CaO/SiO2) шлаков сыродутных горнов не превышала 0,1–0,3, поэтому десульфурации металла (FeS + CaO = CaS + FeO) почти не имела места и сера шихты переходила в крицу. Качественный металл получали из чистых по сере руд. Кричное малоуглеродистое железо легко ковалось, но не позволяло получать литые изделия.

Необходимость извлечения крицы из горна требовала периодических остановок горна. Приходилось выламывать переднюю стенку горна, вытаскивать крицу и вновь восстанавливать кладку горна. Прерывистость, периодичность сыродутной плавки была одним из главных ее недостатков, обусловивших низкую производительность горнов.

Извлеченная из горна с помощью ломов или специальных клещей крица содержала большое количество включений шлака и несгоревшего угля. Поэтому ее подвергали механической обработке деревянными молотами для удаления вышеупомянутых примесей. Только после этого приступали к термомеханической обработке металла.

Сыродутные горны отличались большим разнообразием конструкций (рисунок 23).

в - переходная форма от «волчьей ямы» к низкому горну; г – сыродутный горн из горных районов Румынии

Рисунок 23 – Конструкции сыродутных горнов

К важнейшим недостаткам сыродутного процесса относятся: низкие температура зоны горения древесного угля и степень использования энергии газов, высокий уровень потерь железа со шлаком, прерывистость процесса. Дальнейшее развитие техники плавки железных руд шло по пути совершенствования конструкции сыродутных горнов и устранения недостатков.

После предварительной обработки раскованное кричное железо-сырец поступало в кузницу. Главным технологическим приемом здесь служила горячая ковка. Кузнечную ковку можно производить только с металлом, находящимся в пластичном состоянии, поэтому железо подвергали нагреву в кузнечном горне. Окалину удаляли, применяя специальные флюсы, которыми посыпали места сварки.

Древнейшие металлы человечества

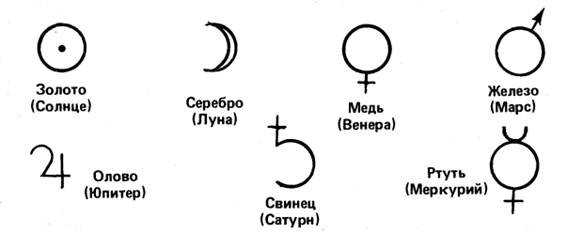

“Семь металлов создал свет по числу семи планет” — в этих немудреных стишках был заключен один из важнейших постулатов средневековой алхимии. В древности и в средние века и было известно лишь семь металлов и столько же небесных тел (Солнце, Луна и пять планет, не считая Земли). По мнению тогдашних светил науки, не увидеть в этом глубочайшую философскую закономерность могли только глупцы да невежды. Стройная алхимическая теория гласила, что золото представлено на небесах Солнцем, серебро — это типичная Луна, медь, несомненно, связана родственными узами с Венерой, железо олицетворяется Марсом, ртуть соответствует Меркурию, олово — Юпитеру, свинец — Сатурну. До XVII века металлы и обозначались в литературе соответствующими символами.

Рисунок 1 - Алхимические знаки металлов и планет

В 1789 г. французский химик Лавуазье дает перечень известных тогда 17 металлов: к перечисленным выше добавились - сурьма, мышьяк, висмут, кобальт, марганец, молибден, никель, платина, вольфрам, цинк.

В настоящее время известно более 80 металлов, большинство которых используется в технике.

С 1814 г. по предложению шведского химика Берцелиуса для обозначения металлов используются буквенные знаки.

Первым металлом, который человек научился обрабатывать, было золото. Самые древние вещи из этого металла изготовлены в Египте примерно 8 тыс. лет назад. В Европе 6 тыс. лет тому назад первыми начали изготовлять из золота и бронзы ювелирные украшения и оружие фракийцы, жившие на территории от Дуная до Днепра.

Историки выделяют три этапа в развитии человечества: каменный век, бронзовый и железный.

В 3 тыс.до н.э. люди начали широко применять в своей хозяйственной деятельности металлы. Переход от каменных орудий к металлическим имел колоссальное значение в истории человечества. Пожалуй, никакое другое открытие не привело к таким значительным общественным сдвигам.

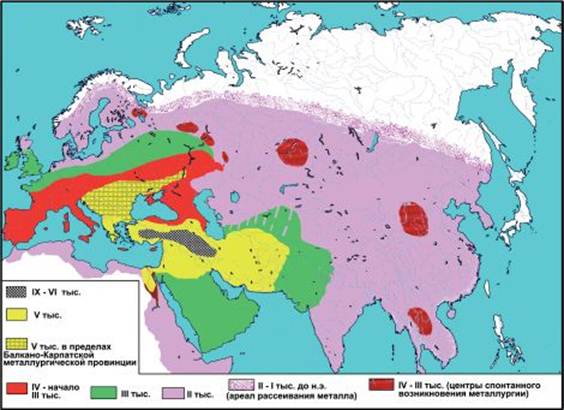

Первым металлом, получившим широкое распространение, была медь (рисунок 2).

Рисунок 2 - Карта-схема территориально-хронологического распространения металлов в Евразии и Северной Африке

На карте хорошо видно расположение древнейших находок металлических изделий. Почти все известные артефакты, относящиеся к периоду с конца IX по VI тыс. до н.э. (т.е. до того, как в Месопотамии широко распространилась культура типа Урук), происходят всего из трех десятков памятников, рассеянных по обширной территории в 1 млн. км 2 . Отсюда извлечено около 230 мелких образцов, причем 2/3 из них принадлежат двум поселениям докерамического неолита — Чайоню и Ашикли.

Постоянно разыскивая необходимые им камни, наши предки, надо думать, уже в древности обратили внимание на красновато-зеленые или зеленовато-серые куски самородной меди. В обрывах берегов и скал им попадались медный колчедан, медный блеск и красная медная руда (куприт). Поначалу люди использовали их как обыкновенные камни и обрабатывали соответствующим способом. Вскоре они открыли, что при обработке меди ударами каменного молотка ее твердость значительно возрастает, и она делается пригодной для изготовления инструментов. Таким образом, вошли в употребление приемы холодной обработки металла или примитивной ковки.

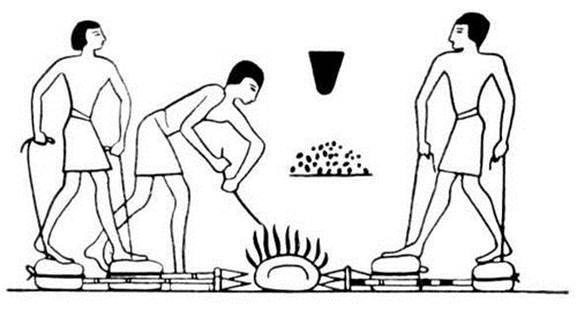

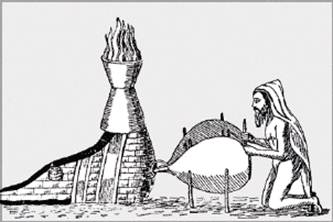

Затем было сделано другое важное открытие — кусок самородной меди или поверхностной породы, содержавшей металл, попадая в огонь костра, обнаруживал новые, не свойственные камню особенности: от сильного нагрева металл расплавлялся и, остывая, приобретал новую форму. Если форму делали искусственно, то получалось необходимое человеку изделие. Это свойство меди древние мастера использовали сначала для отливки украшений, а потом и для производства медных орудий труда. Так зародилась металлургия. Плавку стали осуществлять в специальных высокотемпературных печах, представлявших собой несколько измененную конструкцию хорошо известных людям гончарных печей (рисунок 3).

Рисунок 3 - Плавка металла в Древнем Египте (дутьё подаётся мехами, сшитыми из шкур животных)

В Юго-Восточной Анатолии археологи открыли очень древнее поселение докерамического неолита Чайоню Тепеси (рисунок 4), которое поразило неожиданной сложностью каменной архитектуры. Ученые обнаружили среди руин около сотни мелких кусочков меди, а также множество осколков медного минерала — малахита, некоторые из них были обработаны в виде бусин.

Рисунок 4 - Поселение Чайоню Тепеси в Восточной Анатолии: IX-VIII тысячелетия до н.э. Здесь был обнаружен древнейший металл планеты

Вообще говоря, медь — мягкий металл, сильно уступающий в твердости камню. Но медные инструменты можно было быстро и легко затачивать. (По наблюдениям С.А. Семенова, при замене каменного топора на медный, скорость рубки увеличивалась примерно в три раза.) Спрос на металлические инструменты стал быстро расти.

Люди начали настоящую «охоту» за медной рудой. Оказалось, что она встречается далеко не везде. В тех местах, где обнаруживались богатые залежи меди, возникала их интенсивная разработка, появлялось рудное и шахтное дело. Как показывают открытия археологов, уже в древности процесс добычи руды был поставлен с большим размахом. Например, вблизи Зальцбурга, где добыча меди началась около 1600 году до Р.Х., шахты достигали глубины 100 м, а общая длина отходящих от каждой шахты штреков составляла несколько километров.

Древним рудокопам приходилось решать все те задачи, которые стоят и перед современными шахтерами: укрепление сводов, вентиляция, освещение, подъем на гора добытой руды. Штольни укрепляли деревянными подпорками. Добытую руду плавили неподалеку в невысоких глиняных печах с толстыми стенками. Подобные центры металлургии существовали и в других местах (рисунки 5,6).

Рисунок 5 – Древние рудники

Рисунок 6 – Орудия древних рудокопов

В конце 3 тыс.до н.э. древние мастера начали использовать свойства сплавов, первым из которых стала бронза. На открытие бронзы людей должна была натолкнуть случайность, неизбежная при массовом производстве меди. Некоторые сорта медных руд содержат незначительную (до 2%) примесь олова. Выплавляя такую руду, мастера заметили, что медь, полученная из нее, намного тверже обычной. Оловянная руда могла попасть в медеплавильные печи и по другой причине. Как бы то ни было, наблюдения за свойствами руд привели к освоению значения олова, которое и стали добавлять к меди, образуя искусственный сплав — бронзу. При нагревании с оловом медь плавилась лучше и легче подвергалась отливке, так как становилась более текучей. Бронзовые инструменты были тверже медных, хорошо и легко затачивались. Металлургия бронзы позволила в несколько раз повысить производительность труда во всех отраслях человеческой деятельности (рисунок 7).

Само производство инструментов намного упростилось: вместо того, чтобы долгим и упорным трудом оббивать и шлифовать камень, люди наполняли готовые формы жидким металлом и получали результаты, которые и во сне не снились их предшественникам. Техника литья постепенно совершенствовалась. Сначала отливку производили в открытых глиняных или песчаных формах, представлявших собой просто углубление. Их сменили открытые формы, вырезанные из камня, которые можно было использовать многократно. Однако большим недостатком открытых форм было то, что в них получались только плоские изделия. Для отливки изделий сложной формы они не годились. Выход был найден, когда изобрели закрытые разъемные формы. Перед литьем две половинки формы крепко соединялись между собой. Затем через отверстие заливалась расплавленная бронза. Когда металл остывал и затвердевал, форму разбирали и получали готовое изделие.

Рисунок 7 – Бронзовые инструменты

Такой способ позволял отливать изделия сложной формы, но он не годился для фигурного литья. Но и это затруднение было преодолено, когда изобрели закрытую форму. При этом способе литья сначала лепилась из воска точная модель будущего изделия. Затем ее обмазывали глиной и обжигали в печи.

Воск плавился и испарялся, а глина принимала точный слепок модели. В образовавшуюся таким образом пустоту заливали бронзу. Когда она остывала, форму разбивали. Благодаря всем этим операциям мастера получили возможность отливать даже пустотелые предметы очень сложной формы. Постепенно были открыты новые технические приемы работы с металлами, такие как волочение, клепка, пайка и сварка, дополнявшие уже известные ковку и литье (рисунок 8).

Рисунок 8 – Золотая шляпа кельтского жреца

Пожалуй, самую крупную отливку из металла удалось сделать японским мастерам. Было это 1200 лет назад. Весит она 437 т и представляет собой Будду в позе умиротворения. Высота скульптуры вместе с пьедесталом — 22 м. Длина одной руки — 5м. На раскрытой ладони могли бы свободно танцевать четыре человека. Добавим, что знаменитая древнегреческая статуя — Колосс Родосский — высотой 36 м весила 12 т. Отлита она была в III в. до н. э.

С развитием металлургии бронзовые изделия, повсюду стала вытеснять каменные. Но не нужно думать, что это произошло очень быстро. Руды цветных металлов имелись далеко не везде. Причем олово встречалось гораздо реже, чем медь. Металлы приходилось транспортировать на далекие расстояния. Стоимость металлических инструментов оставалась высокой. Все это мешало их широкому распространению. Бронза не могла до конца заменить каменные инструменты. Это оказалось под силу только железу.

Кроме меди и бронзы широко использовались и другие металлы.

Древнейшими изделиями из свинца считаются найденные в Малой Азии при раскопках Чатал-Хююка бусы и подвески и обнаруженные в Ярым-Тепе (Северная Месопотамия) печати и фигурки. Эти находки датируются VI тыс. до н. К тому же времени относятся и первые железные раритеты, представляющие собой небольшие крицы, найденные в Чатал-Хююке. Старейшие серебряные изделия обнаружены на территории Ирана и Анатолии. В Иране их нашли в местечке Тепе-Сиалк: это пуговицы, датируемые началом V тыс. до н. В Анатолии, в Бейджесултане, найдено серебряное кольцо, датируемое концом того же тысячелетия.

В доисторические времена золото получали из россыпей путем промывки. Оно выходило в виде песка и самородков. Затем начали применять рафинирование золота (удаление примесей, отделение серебра), во второй половине 2-го тысячелетия до н.э. В 13-14 веках научились применять азотную кислоту для разделения золота и серебра. А в 19 веке был развит процесс амальгамации (хоть он и был известен в древности, но нет доказательств, что его использовали для добычи золота из песков и руд).

Серебро добывали из галенита, вместе со свинцом. Затем, через столетия, их начали выплавлять совместно (примерно к 3-му тысячелетию до н.э. в Малой Азии), а широкое распространение это получило еще спустя 1500-2000 лет.

Около 640 г. до н. э. начали чеканить монеты в Малой Азии, а около 575 г. до н. э. — в Афинах. По сути дела, это начало штамповочного производства.

Олово когда-то давно выплавляли в простых шахтных печах, после чего делалась его очистка специальными окислительными процессами. Сейчас в металлургии олово получают путем переработки руд по сложным комплексным схемам.

Ну, а ртуть производили путем обжига руды в кучах, при котором она конденсировалась на холодных предметах. Затем уже появились керамические сосуды (реторты), на смену которым пришли железные. А с ростом спроса на ртуть ее стали получать в специальных печах.

Железо было известно в Китае уже в 2357 г. до н. э., а в Египте — в 2800 г. до н. э., хотя еще в 1600 г. до н. э. на железо смотрели как на диковинку. “Железный век” в Европе начался приблизительно за 1000 лет до н. э., когда в государства Средиземноморья проникло от скифов Причерноморья искусство выплавки железа.

Использование железа началось намного раньше, чем его производство. Иногда находили куски серовато-черного металла, который, перекованный в кинжал или наконечник копья, давал оружие более прочное и пластичное, чем бронза, и дольше держал острое лезвие. Затруднение состояло в том, что этот металл находили только случайно. Теперь мы можем сказать, что это было метеоритное железо. Поскольку железные метеориты представляют собой железоникелевый сплав, можно предположить, что качество отдельных уникальных кинжалов, например, могло соперничать с современным ширпотребом. Однако, та же уникальность, приводила к тому, что такое оружие оказывалось не на поле боя, а в сокровищнице очередного правителя.

Железные орудия решительно расширили практические возможности человека. Стало возможным, например, строить рубленные из брёвен дома — ведь железный топор валил дерево уже не в три, как медный, а в 10 раз быстрее, чем каменный. Широкое распространение получило и строительство из тесаного камня. Он, естественно, употреблялся и в эпоху бронзы, но большой расход сравнительно мягкого и дорогого металла решительно ограничивал такие эксперименты. Значительно расширились также и возможности земледельцев.

Впервые железо научились обрабатывать народы Анатолии. Древнегреческая традиция считала открывателем железа народ халибов, для которых в литературе использовалось устойчивое выражение «отец железа», и само название народа происходит именно от греческого слова Χ?λυβας («железо»).

«Железная революция» началась на рубеже I тысячелетия до н. э. в Ассирии. С VIII века до н. э сварное железо быстро стало распространяться в Европе, в III веке до н. э. вытеснило бронзу в Галлии, во II веке новой эры появилось в Германии, а в VI веке нашей эры уже широко употреблялось в Скандинавии и в племенах, проживающих на территории будущей Руси. В Японии железный век наступил только в VIII веке нашей эры.

Вначале получали только маленькие партии железа, и в течение нескольких столетий оно стоило порой в сорок раз дороже серебра. Торговля железом восстановила процветание Ассирии. Открылся путь для новых завоеваний (рисунок 9).

Рисунок 9 - Печь для выплавки железа у древних персов

Увидеть же железо жидким металлурги смогли только в XIX веке, однако, ещё на заре железной металлургии — в начале I тысячелетия до новой эры — индийские мастера сумели решить проблему получения упругой стали без расплавления железа. Такую сталь называли булатом, но из-за сложности изготовления и отсутствия необходимых материалов в большей части мира эта сталь так и осталась индийским секретом на долгое время.

Более технологичный путь получения упругой стали, при котором не требовались ни особо чистая руда, ни графит, ни специальные печи, был найден в Китае во II веке нашей эры. Сталь перековывали очень много раз, при каждой ковке складывая заготовку вдвое, в результате чего получался отличный оружейный материал, называемый дамаском, из которого, в частности, делались знаменитые японские катаны.

История металла, в каких годах был обнаружен

Есть в настоящее время 97 известных металлов , до 19 — го века, только 47 были обнаружены и из этих металлов, 33 из них были обнаружены в 18 — м веке. Семь металлов, которые люди идентифицировали и нашли применение в доисторические времена, были названы металлами древности . Они состояли из золота, серебра, меди, олова, свинца, железа, ртути.

Металлы древности

Золото

Золото было обнаружено примерно в доисторические времена, в каменном веке. Оно использовалось для денежных систем. Золото было найдено путем просеивания песка возле рек и пляжей, обнаружив твердые частицы золота. Во время правления царя Креза (561 — 547 гг. До н.э.) чеканились первые монеты из чистого золота

Медь была обнаружена примерно в доисторические времена и была очень значительным открытием, поскольку все первые инструменты, оружие и приспособления были сделаны из меди. В северном Ираке был обнаружен медный кулон, который, как полагают, датируется примерно 8700 г. до н.э.,

Серебро

Серебро было обнаружено примерно в 3000 году до нашей эры и в основном использовался в денежных системах, особенно в Римской и Китайской империях. Этот тип серебра представлял собой грубую огранку, известную как рубленое серебро, которую можно было использовать в торговле или для хранения богатства. В древней культуре серебро также можно было использовать для изготовления украшений, посуды и предметов, используемых в религиозных ритуалах.

Свинец

Свинец был обнаружен в древние времена и использовался для различных вещей. Римляне использовали этот металл для производства водопроводных труб и в качестве облицовки для ванн. Фактически, один из самых старых известных свинцовых артефактов, которому, как считается, 5820 лет, — это статуя, найденная в храме Осириса на месте Абидоса.

Олово

Олово было обнаружено примерно в 2100 году до нашей эры и использовалось как полироль для предотвращения коррозии, а также в качестве сплава. Например, олово и медь производили бронзу в процессе плавки, которое включало нагревание двух материалов с целью их плавления в жидкую форму. В этом случае олово и медь смешиваются вместе, образуя жидкую бронзу, которую затем охлаждают, чтобы создать металл.

Железо

Железо было обнаружено около 3500 г. до н.э. в процессе плавки. Это породило железный век примерно в 1200 году до нашей эры, когда металл обычно использовался для изготовления инструментов и оружия.

Ртуть

Ртуть была обнаружена около 1500 г. до н.э. Каждая цивилизация, знающая о ртути (Китай, Греция, Рим и некоторые части Индии), имела свои легенды о ртути, начиная от использования ее в качестве лекарства и заканчивая талисманом. Ртуть также была объединена с серой для создания красноватого минерала, который использовался в качестве пигмента для окрашивания одежды и полотенец. Он также использовался, чтобы помочь мех склеивать в фетровых шапках в 18 — м и 19 — го века.

Основные металлы и когда они были приблизительно открыты

Другие металлы

Трансурановые элементы

Металлический забавный факт

Знаете ли вы, что существует множество различных типов стали, включая нержавеющую сталь, оцинкованную сталь и углеродистую сталь?

Вы хотите сдать металлолом в Симферополе?

Если вы хотите сдать металлолом в Симферополе, то вы попали в нужное место. Продажа металлолома — отличный способ заработать дополнительные деньги, а также оказать положительное влияние на окружающую среду.

Читайте также: