Оксидная пленка на металлах

Обновлено: 18.05.2024

В атмосферных условиях металлы покрыты оксидными пленками. Первично образующаяся на металле оксидная пленка может иметь аморфную или кристаллическую структуру. Например, в случае окисления алюминия при комнатной температуре образуется аморф-ная пленка толщиной 20¸45Å, которая при нагреве становится кри-сталлической. Первичная пленка на железе меди, цинке с самого на-чала имеет кристаллическое строение. Образование аморфных или кристаллических первичных оксидных пленок зависит не только от физико-химической природы окисляемого металла, но и от условий ее образования, в основном от температуры.

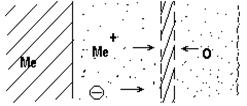

При комнатной температуре в атмосфере воздуха вначале окисление металла идет быстро, но при достижении определенной толщины пленки процесс окисления практически заканчивается. Так, при окислении меди приблизительно через 2 часа толщина пленки достигает 24Å, а затем почти не изменяется. После образования первичной пленки дальнейшее окисление определяется скоростью диффузии через нее металла и кислорода. При диффузии металла зоной роста является внешняя поверхность оксидной пленки. При диффузии кислорода зоной роста является граница металл-оксидная пленка. При соизмеримых скоростях встречной диффузии металла и кислорода зона роста находится внутри оксидной пленки. Схема роста оксидной пленки в этом случае представлена на рис. 1

|

Рис. 1 – Схема роста оксидной пленки при соизмеримых скоростях встречной диффузии металла и кислорода

Так как оксидные пленки на металлах имеют кристаллическую структуру, обладающую ионной, а также электронной проводимостью, то при диффузии через пленку перемещаются не непосредственные атомы металла, а ионы и свободные электроны. Это не исключает возможности атомной диффузии, но поскольку радиусы ионов металлов значительно меньше атомов, то можно предположить, что основной диффузионный поток от металла будет состоять из их ионов. Кислород же проникает внутрь оксидной пленки в виде атомов, а не ионов, т.к. размер атомов кислорода в два с лишним раза меньше радиуса иона кислорода.

В процессе образования оксидных пленок закон их роста может быть различным, что в основном определяется соотношением объема оксида Vокк объему металла Vм, из которого он образовался. Например, это отношение для некоторых металлов имеет следующее значение:

Mg – 0,35 Zn – 1,57 Ni – 1,64

Sn – 1,31 Cu – 1,71 W – 3,50

Al – 1,38 Fe – 1,78

= k, (1)

где y – толщина оксидной пленки;

t– время окисления;

k – константа.

После интегрирования зависимости (4.1) получим

y = kt + A(2)

Линейный характер роста пленки устанавливается через некоторое время после начала окисления, когда пленка достигает критической величины. Это наблюдается на щелочных и щелочноземельных металлах, а также на таких металлах как ванадий, молибден, вольфрам, образующих оксиды, легко испаряющиеся при нагреве.

y 2 = kt + A(3)

Для некоторых металлов рост пленки можно описать зависимостью

y n = kt + A (4)

(Частный случай – кубическая парабола при n = 3)

Иногда наблюдается логарифмическая зависимость роста оксидной пленки.

y = ln(kt)(5)

Скорость роста оксидной пленки в процессе окисления зависит от температуры. С повышением температуры скорость увеличивается в соответствии с зависимостью

= Ае – Q / RT ,(6)

где Q – энергия активации процесса;

R – газовая постоянная;

T – абсолютная температура.

Следует отметить, что рассмотренные закономерности роста оксидной пленки соблюдается лишь для чистых металлов. Наличие даже следов примесей может сильно изменить свойства поверхности металла и характер реакций его с кислородом.

Образующиеся на металлах в результате окисления пленки делятся на тонкие, средние и толстые. Тонкими принято считать невидимые пленки от мономолекулярных до 400Å, средними от 400 до 5000Å и толстыми – выше 5000Å (0,5 мкм). В процессе пайки металлов большое значение имеют не только толщины, но и свойства оксидных пленок. Плотные, прочно связанные с металлом оксидные пленки труднее удалить с поверхности металла, что осложняет процесс пайки. Чем менее компактна оксидная пленка, чем слабее ее связь с металлом и, чем менее устойчива она при нагреве, тем меньше затруднений возникает в процессе удаления ее при пайке.

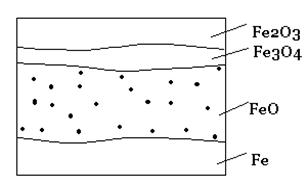

При окислении железа кислородом возможно образование разных соединений в соответствии с диаграммой состояния железо-кислород. Оксидная пленка на железе обычно имеет четко выраженный слоистый характер. На границе с металлом образуется монооксид железа FeO, соответствующая наименьшему содержанию кислорода в оксиде, затем следует промежуточный слой монооксида-оксида железа Fe3O4 и на внешней поверхности пленки – высший оксид Fe2O3. Предполагается, что поверхностный слой металла, находящийся под оксидной пленкой, содержит некоторое количество кислорода в виде твердого раствора с металлом.

Прилегающий к металлу слой монооксида железа FeO (вюстит) имеет кубическую кристаллическую решетку по типу каменной соли. FeO устойчив только при температурах выше 570 0 С. При более низких температурах он не образуется, а при медленном охлаждении распадается с выделением металла по реакции:

4FeO Þ Fe + Fe3O4

При температуре 1377 0 С монооксид железа плавится.

Монооксид-оксид железа Fe3O4 (магнетит) имеет кристалличесую кубическую решетку. Магнетит кристаллографически является самостоятельной фазой, а не молекулярной смесью монооксида и оксида железа. Он устойчив при всех температурах, начиная от комнатной и до точки плавления железа. При нагреве в окислительной среде магнетит переходит в оксид железа a-Fe2O3. Этот переход совершается в две стадии. При нагреве до температуры 220 0 С образуется промежуточная структура оксида g- Fe2O3 с сохранением кубической шпинельной решетки. Двухвалентное железо при этом превращается в трехвалентное:

|

При дальнейшем нагреве до 400-500 0 С оксид теряет магнитные свойства и образуется решетка оксида железа a- Fe2O3.

Рис. 2 – Микроструктура оксидной пленки на железе (схема)

Оксид железа Fe2O3 (гематит) имеет ромбоэдрическую структуру. Гематит устойчив в широком интервале температур, но при нагреве выше 1100 0 С частично разлагается. При температуре плавления железа гематит полностью диссоциирует на железо и кислород.

При окислении меди образуются три вида оксидов – монооксид меди Cu2O, оксид меди CuO и полуторный оксид меди Cu2O3. Имеются также предположения об образовании в интервале 950-1050 0 С соединения типа недооксида Cu4O. Окисление меди начинается с адсорбции газа на ее поверхности. При комнатной температуре на воздухе происходит образование оксида меди, кристаллизующегося в кубической решетке. Кристаллическая решетка оксида меди ориентирована так, что ребра и грани кубической решетки Cu2O лежат параллельно и граням кубической решетки меди.

Нагрев меди выше 250 0 С вызывает более интенсивное окисление, при этом пленка состоит из смеси оксида и монооксида меди. Рост пленки происходит по диффузионному механизму; предполагают, что при повышенных температурах через пленку диффундируют ионы меди, имеющие малый размер. При 300 0 С и выдержке 5÷10 мин в атмосфере воздуха медь покрывается цветами побежалости.

Наряду с монооксидом меди при окислении также образуется полуторный оксид меди, который, как и монооксид, имеет красный цвет. Кристаллическая решетка его соответствует решетке монооксида меди и отличается от последней только удельной проводимостью. Полуторный оксид меди неустойчив, он начинает разлагаться при 75 0 С. При 400 0 С разложение происходит по уравнению

В интервале 400 – 500 0 С и выдержке 5¸15 мин окисная пленка на меди двухслойная. К металлу примыкает монооксид меди, верхний более тонкий слой состоит из оксида меди, имеющий почти черный цвет. Оксидная пленка в интервале 600 – 800 0 С имеет мелкокристаллическую структуру и плохую связь с металлом. Выше 800 0 С образовавшийся оксид меди разлагается по уравнению

4 CuO Þ 2 Cu2O + O2

В интервале 800 – 950 0 С пленка состоит только из монооксида меди. Этот интервал характерен несколько более прочной связью пленки с основным металлом. При 950¸1050 0 С оксидная пленка приобретает ярко малиновый цвет, что связано, по-видимому, с образованием соединения Cu4O. Оксидная пленка в этом интервале имеет крупнокристаллическую структуру и наиболее прочно держится на металле.

Алюминий при взаимодействии с кислородом при комнатной температуре окисляется с образованием первичной оксидной пленки толщиной 40¸100 мкм. Дальнейшее окисление алюминия тормозится, т.к. образовавшаяся пленка надежно изолирует металл от кислорода. Для оксида алюминия известны модификации a, b, g и др. Наряду с оксидом алюминия известны оксиды состава Al2O – недооксид алю-миния и AlO – субоксид алюминия, существующие при высоких температурах. Первоначально образующийся на поверхности алюми-ния оксидный слой в атмосферных условиях представляет собой аморфное образование. Умеренное нагревание этого слоя до темпе-ратуры выше 200 0 С приводит к возникновению модификации g- Al2O3. В результате взаимодействия с влагой воздуха в оксидной пленке на поверхности алюминия могут образовываться гидрооксиды.

Применяемые в качестве припоев металлы и сплавы также имеют на своей поверхности оксидную пленку. Нагрев под пайку при недостаточной защите может вызывать дальнейшее окисление припоя. Наличие на поверхности припоя в процессе пайки оксидной пленки приводит к ухудшению условий пайки и свойств паяных соединений. Поэтому для получения качественных паяных соединений необходима очистка припоя перед пайкой и надежные условия удаления оксидов в процессе пайки.

В зависимости от состава припои имеют различную окисляемость. Наибольшей стойкостью при высоких температурах отличаются припои на основе никеля.

При легировании основы паяемого металла или припоя легирующие элементы по-разному могут влиять на образование оксидной пленки. Скорость окисления металла может или уменьшаться или увеличиваться. Если легирующие элементы обладают меньшим сродством к кислороду по сравнению с основным металлом, то они обычно остаются под оксидной пленкой в неокисленном состоянии.

На основе анализа состава и строения оксидных пленок можно видеть, что даже при самых благоприятных условиях окисления чистых металлов и сплавов в атмосфере воздуха образующиеся пленки имеют толщину более 20Å. Силы взаимодействия атомов металлов между собой практически исчезают на расстояниях более 10 ангстрем, поэтому обеспечить взаимодействие паяемого металла и расплавленного припоя при наличии на их поверхности оксидных пленок невозможно. Следовательно, металлы необходимо тщательно очищать от оксидных пленок и загрязнений, для чего перед пайкой надо производить механическую зачистку или травление их поверхности в растворах щелочей или кислот. Однако за время между очисткой и пайкой на поверхности металлов вновь образуется тонкая оксидная пленка. Поэтому непосредственно в процессе пайки необходимо удалять оксидную пленку не только с паяемого металла, но и с расплавленного припоя, что достигается применением при пайке флюсов, искусственных газовых сред, вакуума, а также физико-механическими способами разрушения оксидной пленки.

Пленки на металлах

У большинства металлов при взаимодействии с окислителями поверхность покрывается пленкой окислов.

Адсорбция окислителя на металле

Когда металл попадает в коррозионную среду, начальной стадией их взаимодействия является адсорбция окислителей (CO2, H2O, O2, Cl2, SO2) на поверхности металла. Между атомами металла и окислителем сразу возникает сильная ионная связь – атом металла передает атому кислорода два электрона. Атом кислорода находится под воздействием поля, которое создают атомы металла. На поверхности металла адсорбируется окислитель, при этом внутренняя поверхность образовавшейся адсорбционной пленки заряжена положительно, а внешняя – отрицательно.

Распределение атомов окислителя на поверхности металла очень сильно зависит от расположения на поверхности атомов металла.

Поверхность металла заполняется хемосорбированным окислителем почти мгновенно и образуется тонкий слой окисляющего вещества. При пониженных температурах после хемосорбированного окислителя за счет ванн-дер-ваальсовых сил может возникнуть и физическая адсорбция молекул окислителя.

Образование продуктов коррозии

Если между металлом и окислителем есть химическое сродство (окисел термодинамически стабильный), то пленка, состоящая с хемосорбированного окислителя, превращается в окисную пленку. Металл и окислитель в окисной пленке поддерживают ионную связь.

Продукты коррозии – химические соединения, которые образовались в результате химического взаимодействия металла и некоторых компонентов окружающей среды. Продукты коррозии формируют на поверхности металла пленку, которая может обладать защитными свойствами, затрудняя подход окислителей. Данный процесс протекает с самоторможением во времени.

Пленки продуктов коррозии очень сильно влияют на жаростойкость металлов, поэтому необходимо изучить их свойства, закономерности роста и влияние на них различных внешних и внутренних факторов.

Классификация по толщине пленок на металлах

По толщине оксидной пленки на металлах их принято разделять на три группы: толстые, тонкие, средние.

Тонкие оксидные пленки невидимы для человека невооруженным глазом. Их толщина составляет до 400 Å.

Средние оксидные пленки в толщину достигают от 400 до 5000 Å и дают цвета побежалости.

Толстые оксидные пленки хорошо видны на поверхности металла. Их толщина составляет свыше 5000 Å. Иногда они могут быть достаточно толстыми, как, например, окалина на поверхности стали.

От защитных свойств оксидных пленок зависит жаростойкость металла, законы роста толщины пленки во времени и многое другое.

При образовании окисной пленки устанавливается скорость окисления металла, которая может изменяться во времени. По этому судят о защитных свойствах окисных слоев. Также защитные свойства оксидной пленки определяют в лабораторных условиях капельным методом. На ее поверхность наносят подходящий для данного случая реагент и определяют время его проникновения к основному металлу.

Оксидирование

Оксидирование – процесс формирования оксидных пленок на поверхности металла. Оксидирование применяется для нанесения оксидных слоев, как в целях защиты, так и для придания металлическому изделию декоративных свойств.

Оксидирование металла можно проводить несколькими способами:

- анодное оксидирование (электрохимическое);

- пламенные методы (микродуговое оксидирование и др.).

Химическое оксидирование

Химическое оксидирование осуществляют обработкой изделия в растворах (расплавах) окислителей (хроматы, нитраты и др.). С помощью данного метода поверхность изделия пассивируют либо нанося защитные и декоративные слои. Для черных металлов химическое оксидирование проводится при температуре от 30 до 100 °С в щелочных либо кислотных составах. Для кислотного оксидирования используют, в основном, смесь нескольких кислот, например, азотная (или ортофосфорная) и соляная кислоты с некоторыми добавками (Ca(NO3)2, соединения Mn). Щелочное оксидирование проводится при температурах немного выше, около 30 – 180 °С. В состав вводят окислители. После нанесения оксидного слоя металлические изделия хорошо промываются и сушатся. Иногда готовое покрытие промасливают или дополнительно обрабатывают в окислительных растворах.

Защитные слои, полученные с применением химического оксидирования, обладают менее защитными свойствами, чем пленки, полученные анодированием.

Термическое оксидирование

Термическое оксидирование – процесс образования оксидной пленки на металле при повышенных температурах и в кислородсодержащих (может быть водяной пар) атмосферах. Термическое оксидирование проводят в нагревательных печах. При термическом оксидировании низколегированных сталей либо железа (операция называется воронение) температуру поднимают до 300 – 350 °С. Для легированных сталей термическое оксидирование проводится при более высоких температурах ( до 700 °С). Продолжительность процесса – около 60 минут. Очень часто термическое оксидирование применяют для создания оксидного слоя на поверхности изделий из кремния. Такой процесс проводится при высоких температурах (800 – 1200 °С). Применяются оксидированные кремниевые изделия в электронике.

Анодирование (электрохимическое или анодное оксидирование)

Анодирование - один из способов получения оксидной пленки. Анодирование проводят в жидких либо твердых электролитах. При анодировании поверхность металла, который окисляется, имеет положительный потенциал. Анодирование применяют для получения защитных и декоративных слоев на поверхностях различных металлов и сплавов.

Анодирование наиболее часто применяют для получения покрытия на алюминии и его сплавах. На алюминии получают слои с защитными, изоляционными, износостойкими, декоративными свойствами.

Плазменные методы нанесения оксидных слоев

Плазменное оксидирование проводят при низких температурах в плазме, которая содержит кислород. Плазма для данного вида оксидирования образуется при помощи разрядов постоянного тока, СВЧ, ВЧ разрядов.

Плазменное оксидирование применяют для получения оксидных слоев на различных полупроводниковых соединениях, поверхности кремния. Плазменным оксидированием можно повысить светочувствительность секребряно-цезиевых фотокатодов.

Микродуговое оксидирование

Микродуговое оксидирование (МДО) – метод получения многофункциональных оксидных слоев. Микродуговое оксидирование – походная от анодирования. Позволяет наносить слои с высокими защитными, коррозионными, теплостойкими, изоляционными, декоративными свойствами. По внешнему виду покрытие, полученное микродуговым способом, очень напоминает керамику.

Сейчас это один из самых перспективных и востребованных способов нанесения оксидных слоев, т.к. позволяет наносить сверхпрочные покрытия с уникальными характеристиками.

Процесс микродугового оксидирования ведется, в большинстве случаев, в слабощелочных электролитах при подаче импульсного либо переменного тока. Перед нанесением покрытия не требуется особой подготовки поверхности. Особенностью процесса является то. Что используется энергия от электрических микроразрядов, которые хаотично передвигаются по обрабатываемой поверхности. Эти микроразряды оказывают на покрытие и электролит плазмохимическое и термическое воздействие. Оксидный слой приблизительно на 70 % формируется вглубь основного металла. Только 30 % покрытия находится полностью снаружи изделия.

Толщина покрытий, полученных микродуговым способом, составляет около 200 – 250 мкм (достаточно толстое). Температура электролита может колебаться от 15 до 400 °С, и это не оказывает на процесс особого влияния.

Применяемые электролиты не оказывают вредного влияния на окружающую среду и их срок службы очень долгий. Оборудование – компактное, не занимает много места и просто в эксплуатации.

Рассеивающая способность используемых электролитов высока, что позволяет получать покрытия даже на сложнорельефных деталях.

Микродуговое оксидирование применяется для формирования покрытий в основном на магниевых и алюминиевых сплавах.

Оксидирование алюминия и алюминиевых сплавов

Для эффективной защиты алюминия от коррозии наилучшим способом является создание на его поверхности оксидных слоев. Для этого применяют химическое, электрохимическое либо микродуговое оксидирование.

Анодирование (анодное оксидирование) алюминия

Покрытие может применяться как самостоятельная защита от атмосферной коррозии алюминия и его сплавов, или же, как основа под покраску. Оксидная пленка легок растворима в щелочах, но обладает достаточно высокой стойкостью в некоторым минеральным кислотам и воде.

Состав защитного слоя на алюминии: аморфный оксид алюминия, кристаллическая γ-модификация Al2O3.

Твердость оксидного слоя: на техническом алюминии - порядка 5000 – 6000 МПа, на сплавах алюминиевых от 2000 до 5000 МПа.

Слои, полученные методом оксидировании, отличаются хорошими электроизоляционными свойствами. Удельное электросопротивление составляет 1014 – 1015 Ом·м.

Анодированием можно получать на алюминии слои с различными заранее заданными свойствами. Можно получать твердые и мягкие защитные слои, безпористые, пористые, эластичные, хрупкие. Различные свойства получают при варьировании составом электролита и режимами электролиза.

При оксидировании алюминия в нейтральных или кислых электролитах (в большинстве растворов) поверхность алюминия почти моментально покрывается толстым слоем оксидов.

При электрохимическом оксидировании сначала образуется тонкий слой окислов, а потом кислород, проникает сквозь этот слой, упрочняя и утолщая его. Окисный слой достигает толщины около 0,01 – 0,1 мкм и прекращает свой рост. Этот слой называется барьерным. Для продолжения роста окислов необходимо увеличить напряжение на ванне.

Некоторые электролиты способны растворять оксид алюминия. Если электролит не растворяет оксидную пленку – она достигает толщины, отвечающей заданному напряжению. Это около 1 - 2 мкм. Такие пленки используются при производстве электрических конденсаторов, т.к. они не имеют пор, обладают хорошими электроизоляционными свойствами.

При использовании электролитов, способных растворять оксидный слой, утолщение пленки зависит от двух процессов, которые протекают на аноде:

- растворения пленки под воздействием электролита;

- электрохимического окисления металла у основания пор.

Если скорость окисления алюминия выше скорости растворения окислов, то происходит утолщение окисного слоя. В начале процесса оксидирования скорость окисления больше, скорости растворения, но с течением процесса увеличивается скорость растворения оксидов. Рост пленки прекращается, когда эти две скорости уравниваются.

Толщина оксидной пленки, полученной при анодировании алюминия, зависит от растворяющей способности электролита. А она, в свою очередь, определяется концентрацией кислоты, температурой и другими факторами.

Толщина оксидного покрытия зависит также от состава алюминия и его сплавов. Химически чистый алюминий легче анодировать, чем его сплавы. С увеличение в составе сплава различных добавок труднее получить пленки с хорошими характеристиками. На алюминиевых сплавах, содержащих марганец, медь, железо, магний, покрытие получается шероховатым, неровным. Это объясняется высокой скоростью растворения интерметаллических соединений, в виде которых эти металлы присутствуют в алюминиевом сплаве.

Оксидные пленки на алюминии, полученные методом анодирования, состоят из двух слоев: первый слой, на границе с металлом, беспористый барьерный в толщину от 0,01 до 0,1 мкм; второй слой пористый и достаточно толстый (от 1 мкм до нескольких сотен мкм.). Рост окисного слоя происходит за счет утолщения внешнего слоя.

Химическое оксидирование алюминия

Химическое оксидирование алюминия – самый доступный, дешевый и простой способ получить оксидные пленки на алюминии и его сплавах. Метод химического оксидирования не требует подвода электрического тока. Процесс проводится в растворах хроматов и позволяет оксидировать большое количество деталей одновременно. По качеству полученные пленки уступают слоям, полученным методами, с использованием тока. Толщина оксидных слоев – около 2 – 3 мкм.

В связи с невысокими защитными свойствами окисных слоев, полученных химическим оксидированием, метод не нашел широкого применения (используется довольно редко).

Очень важно при химическом оксидировании алюминия и его сплавов постоянно контролировать температуру и состав электролита. При уменьшении концентрации щелочи в растворе для химического оксидирования – пленки получаются тонкие, а при увеличении и высокой температуре раствора - имеют рыхлую структуру.

Конечная обработка анодно-окисных слоев

Очень часто полученные защитные оксидные пленки подвергаются дополнительной обработке: окрашивание, уплотнение.

Уплотнение анодно-оксидных пленок на алюминии применяют для придания окисным слоям светостойкости, высокой коррозионной стойкости и повышения диэлектрических свойств. Процесс уплотнения основан на способности оксидных слоев впитывать влагу. Во время уплотнения часть оксидов превращается в гидроксиды, которые заполняют полые поры, тем самым уплотняя пленку. На производствах очень часто применяют для уплотнения горячую воду (температура порядка 100 °С). Качество уплотненных окисных слоев зависит от продолжительности обработки, температуры, характеристик самой пленки. Для того чтоб ускорить процесс, в воду добавляют ПАВ и соли. Полученная пленка может быть от светло-серого до темно-серого цвета.

Еще один способ уплотнения оксидных слоев на алюминии – обработка в растворе бихромата калия (около 40 г/л) при температуре 90 – 95 °С. Продолжительность – 20 – 25 минут. На вид пленка зеленого цвета (светлый или с желтоватым отливом).

Защитные свойства оксидных слоев, уплотненных различными способами, примерно одинаковы.

Окрашивание анодно-оксидных пленок на алюминии проводят для придания изделию декоративных свойств.

Окрашивание проводится в различного типа красителях. Оксиды алюминия очень хорошо впитывают и удерживают органические и неорганические красители.

Перед окрашиванием пленку необходимо тщательно промыть от остатков электролита. Процесс пигментации проводят методом окунания в ванну с красящими веществами. Интенсивность и насыщенность цвета зависит от пористости и толщины оксидного слоя.

При использовании органических красителей можно получить большую гамму цветов, но их светостойкость низкая. Чтобы повысить светостойкость уже окрашенные слои дополнительно обрабатывают в уксуснокислых растворах никеля, кобальта и борной кислоты.

При окрашивании с использованием органических красителей процесс ведет в два этапа. Алюминиевое изделие с готовой оксидной пленкой поочередно погружают в раствор одной, а потом другой соли. Между погружениями следует промывка. Процесс ведется при комнатной температуре. В каждом растворе обработка длится 5 – 10 минут.

Если окрашенная пленка должна эксплуатироваться в агрессивной коррозионной среде – ее дополнительно пропитывают парафином либо бесцветным лаком.

Оксидная плёнка

Оксидная плёнка — плёнка на поверхности металла или полупроводника, образующаяся при определенных условиях в воздухе или слегка окислительной среде и состоящая из окислов (оксидов) этого материала. Толщина оксидных плёнок может варьироваться от нескольких диаметров молекул до нескольких десятков миллиметров.

Типы оксидных пленок

- — поверхностная оксидная плёнка, состоящая из частично сцепленных слоев продуктов коррозии, возникающая при нагреве материала. — поверхностная оксидная плёнка, состоящая из частично сцепленных слоев продуктов коррозии, возникающая в окислительной среде. — пёстрая, часто радужная окраска тонкого поверхностного слоя минерала или сталей, резко отличающаяся от окраски основного объёма материала.

- Синяя плёнка — возникает на поверхности сталей в результате отжига при определенных условиях (синий отжиг).

Способы получения

- — процесс окисления поверхности твердых металлов и полупроводниковых материалов химическим, электрохимическим (анодирование) или иным способом.

- Синий отжиг — нагревание стального листа в открытой печи до определённой температуры превращения, после чего проводится охлаждение листа на воздухе. После синего отжига наблюдается снижение твёрдостисталей, а на их поверхности появляется голубоватая оксидная пленка.

- другие способы (дополнить).

Образующиеся оксидные плёнки часто играют защитную роль (пассивирование) для основного объёма металла или полупроводника, на котором они образовались.

Литература

- Металлы и сплавы. Справочник / под ред. Ю. П. Солнцева. — СПб. : НПО «Профессионал», НПО «Мир и семья», 2003.

- Большая советская энциклопедия. — М .: Советская энциклопедия, 1969—1978.

Wikimedia Foundation . 2010 .

Полезное

Смотреть что такое "Оксидная плёнка" в других словарях:

оксидная плёнка — — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999] Тематики электротехника, основные понятия EN oxide film … Справочник технического переводчика

оксидная плёнка — oksido plėvelė statusas T sritis fizika atitikmenys: angl. oxide film; oxide skin vok. Oxidationfilm, m; Oxidfilm, m; Oxidhaut, f rus. окисная плёнка, f; оксидная плёнка, f; плёнка окиси, f pranc. film d’oxyde, m; pellicule d’oxydation, f;… … Fizikos terminų žodynas

защитная оксидная плёнка — apsauginis oksido sluoksnis statusas T sritis radioelektronika atitikmenys: angl. field oxide film; protective oxide layer vok. Feldoxidschicht, f; Oxidschutzschicht, f rus. защитная оксидная плёнка, f; защитный слой оксида, m pranc. couche d… … Radioelektronikos terminų žodynas

защитная оксидная плёнка — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN protective oxide film … Справочник технического переводчика

Плёнка — В Викисловаре есть статья «плёнка» Плёнка Фотоплёнка Киноплёнка Пленка полиэтиленовая … Википедия

окисная плёнка — oksido plėvelė statusas T sritis fizika atitikmenys: angl. oxide film; oxide skin vok. Oxidationfilm, m; Oxidfilm, m; Oxidhaut, f rus. окисная плёнка, f; оксидная плёнка, f; плёнка окиси, f pranc. film d’oxyde, m; pellicule d’oxydation, f;… … Fizikos terminų žodynas

плёнка окиси — oksido plėvelė statusas T sritis fizika atitikmenys: angl. oxide film; oxide skin vok. Oxidationfilm, m; Oxidfilm, m; Oxidhaut, f rus. окисная плёнка, f; оксидная плёнка, f; плёнка окиси, f pranc. film d’oxyde, m; pellicule d’oxydation, f;… … Fizikos terminų žodynas

Oxide film — Оксидная плёнка … Краткий толковый словарь по полиграфии

Пароводокислородная очистка и пассивация — (ПВКО и П) технология очистки металла внутренних поверхностей пароводяного тракта котла с улучшением ее качества и широким применением ее для другого теплосилового оборудования электростанций, в том числе деаэратора и трубопроводов… … Википедия

Конденсатор электрический — система из двух или более электродов (обкладок), разделённых диэлектриком (См. Диэлектрики), толщина которого мала по сравнению с размерами обкладок; такая система электродов обладает взаимной электрической ёмкостью (См. Электрическая… … Большая советская энциклопедия

оксидная пленка

оксидная пленка [oxide film] — пленка, образующаяся на поверхности металлов или сплавов, состоящая преимущественно из оксидов металла. Наличие плотной оксидной пленки на многих металлах (например, Al, Ti и др.) предохраняет их от коррозии.

Смотри также:

— Пленка

— эпитаксиальная тонкая пленка

— аморфная тонкая пленка

— полимерная пленка

— магнитная тонкая пленка

Энциклопедический словарь по металлургии. — М.: Интермет Инжиниринг . Главный редактор Н.П. Лякишев . 2000 .

Смотреть что такое "оксидная пленка" в других словарях:

Оксидная пленка — 6. Оксидная пленка Дефект в виде металлического оксидного слоя на поверхности металла Источник: ГОСТ 1583 93: Сплавы алюминиевые литейные. Технические условия оригинал документа … Словарь-справочник терминов нормативно-технической документации

Оксидная плёнка — Оксидная плёнка плёнка на поверхности металла или полупроводника, образующаяся при определенных условиях в воздухе или слегка окислительной среде и состоящая из окислов (оксидов) этого материала. Толщина оксидных плёнок может варьироваться… … Википедия

Пленка — [film]: Смотри также: эпитаксиальная тонкая пленка оксидная пленка аморфная тонкая пленка полимерная пленка … Энциклопедический словарь по металлургии

эпитаксиальная тонкая пленка — [thin epitaxial film] пленка, когерентно или частично когерентная граничащим кристаллическим материалом, на котором она формируется. Эпитаксиальная тонкая пленка широко используется в микроэлектронике, в устройствах вычислительной техники и т. п … Энциклопедический словарь по металлургии

аморфная тонкая пленка — [thin amorphous film] пленка толщиной от 10 3 до нескольких микрометров в аморфном состоянии при комнатной температуре, характеризующимся отсутствием дальнего порядка в расположением атомов. Аморфную тонкую пленку обычно получают из аморфных… … Энциклопедический словарь по металлургии

полимерная пленка — [polymer film] сплошной ≤ 0,3 мм слой полимерZов. Более толстые слои полимеров называют листами или пластинами. Полимерную пленку производят из природных, искусственных и синтетических полимеров. Наиболее распространены полимерные пленки из… … Энциклопедический словарь по металлургии

магнитная тонкая пленка — [thin magnetic film] пленка из ферромагнитного металла или сплава; используется для логических элементов и ячеек памяти в ЭВМ. Смотри также: Пленка эпитаксиальная тонкая пленка оксидная пленка аморфная тонкая пленка … Энциклопедический словарь по металлургии

Амальгама — (Amalgams) Определение амальгамы, получение и применение, функции амальгамы Информация об амальгаме, получение и применение амальгамы, состав и функции сплава Содержание Содержание Определение Свойства Получение Применение в стоматологии функции… … Энциклопедия инвестора

КОРРОЗИЯ МЕТАЛЛОВ — самопроизвольное физико химическое разрушение и превращение полезного металла в бесполезные химические соединения. Большинство компонентов окружающей среды, будь то жидкости или газы, способствуют коррозии металлов; постоянные природные… … Энциклопедия Кольера

Читайте также: