Оксиды металлов в керамике

Обновлено: 19.05.2024

Сейчас многие считают, что любая керамическая глазурь - вредна. Но это не совсем так.

Хочу разместить здесь материал о вредных компонентах из "Курса по изготовлению авторских керамических глазурей" Murtille.

Составляющие и компоненты глазурей.

Как мы уже частично узнали в первой главе, основными составляющими глазурей являются:

борная кислота - B2O3

оксиды натрия Na2O и калия К2О

оксид стронция SrO

оксид лития Li2O

оксид цинка ZnO

оксид магния MgO

Для глушения и получения белых и/или матовых глазурей используются:

оксид олова SnO2

оксид циркония ZrO2 или Zr2SiO4

оксид титана TiO2

Помимо этого используются красящие оксиды, для окраски глазурей в разные цвета.

оксид железа Fe2O3 (и FeO) - жёлтый, рыжий, коричневый, чёрный

оксид кобальта CoO - синий

оксид меди CuO – медно-зелёный

оксид хрома Cr2O3 – хромово-зелёный

оксид марганца MnO - коричневый, фиолетовый

оксид никеля NiO чёрный, коричневый, (зелёный)

Тут сразу многие из керамистов скажут – а где же свинец?

Ведь все же знают про свинцовые глазури!

Вот тут и пошёл разговор про вредные компоненты и их использование.

Экскурс: Вредные составляющие при составлении глазурей.

Вредными для человека считаются вообще почти все оксиды тяжёлых металлов(и другие соединения с ними):

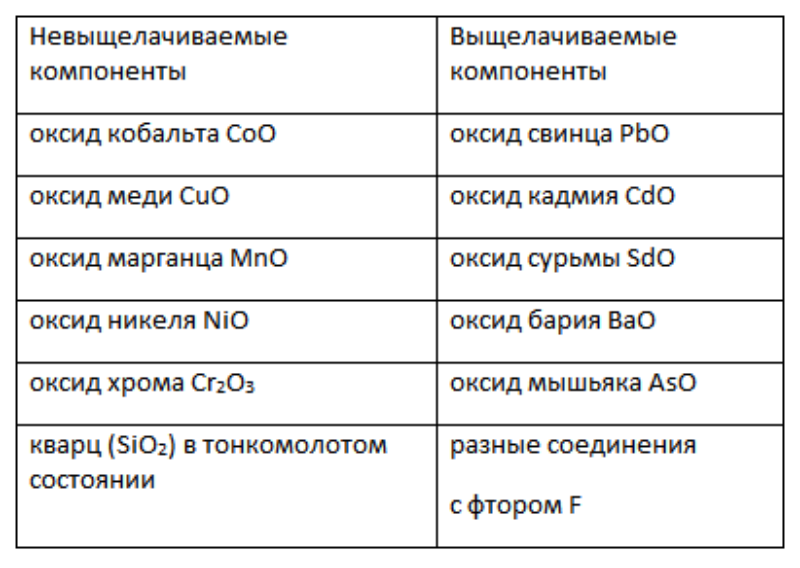

В первом столбике составлены оксиды, которые вредны при их вдыхании и употреблении внутрь. Но после обжига они не вымываются/ не выщелачиваются из готовой глазури и есть из посуды с глазурями покрашенными этими оксидами (конечно если не брать во внимание перенасыщение глазури оксидами) безопасно. То есть тут дело касается непосредственно самого изготовления глазурей и вдыхания испарений при обжиге.

Кварц также внесён в эту колонку. Он сам по себе не ядовит, но в тонкомолотом состоянии кварцевая мука может попасть в лёгкие и нанести там серьёзный вред. Из-за всех этих причин, при работе с оксидами важно использовать респиратор, а при кожных повреждениях – перчатки. Во время обжига следует избегать длительного нахождения возле печи.

Иначе дело обстоит со второй колонкой: Свинец Pb, Кадмий Cd, Сурьма Sd, Мышьяк As, не только весьма вредны при вдыхании и употреблении внутрь, а также при вдыхании испарений во время обжига, но они ещё и выщелачиваются из уже обожженной глазури. При использовании посуды с такими глазурями для кислот (простокваша, кефир, уксус, фруктовые соки) в еду могут постоянно попадать достаточные для постепенного отравления дозы вредных соединений.

Кроме свинца в чистом виде также очень вредны так называемые свинцовые хроматы. Эти соединения используются для получения ярко-красных глазурей типа «Бычья кровь» и создают химически очень не устойчивые глазури, которые быстро поддаются выщелачиванию свинцовых хроматов.

Зачем эти вещества тогда вообще используются?

Все эти вещества также выполняют разные функции в глазурях. Но сейчас их всех уже можно заменить безвредными альтернативами без ущерба качества глазурей.

Про вред, пользу и альтернативные компоненты каждого из этих соединений вы узнаете кликнув на спойлер ниже:

Свинец Pb

Свинец поглощает почти всё внимание в тематике вредных глазурных компонентов. В странах с богатой гончарной историей, таких как Германия, Великобритания и другие, очень много усилий было потрачено, чтобы убрать свинцовые глазури из употребления в керамике, которая контактирует с едой. Но всё равно в разных странах свинец продолжает использоваться в декоративной, а иногда и в функциональной керамике, потому что это со средневековья известный, самый знаменитый флюс.

Преимущества и недостатки

Свинцовые глазури обладают таким ярким блеском, какого можно достичь не каждым другим флюсом (но можно). Недостаток же свинцовых глазурей в том, что они очень мягкие. При большом количестве свинца в глазури, она иногда деформируется и царапается даже обычным ножом. Кроме того, со временем свинцовые глазури становятся жёлтоватыми. В этом можно убедится, посмотрев на глиняные горшочки советского периода с ангобной росписью: они все покрыты свинцовой глазурью. На белом ангобе очень хорошо видно пожелтение прозрачной свинцовой глазури.

Законодательство

В России существует ограничение на выделение свинца из керамической посуды. Оно описано в ГОСТ 28391-89.

Так, при выдержке керамического изделия в 4%-уксусе в течение 24 часов при комнатной температуре выделение свинца не должно превышать:

для плоских изделий: 1.7 мг/дм2

для полых мелких и средних изделий: 5мг/дм3

для полых крупных изделий: 2.5мг/дм3

В Германии и Швейцарии существует похожее ограничение, которому следуют производства и частные гончарные мастерские, по которому при 24-часовом погружении в 4%-уксус не должно выделяться более 2 мг на 0.5 л обьёма. Это соответствует не более 4 мг/дм3, если предположить удваивание площади стенок сосуда до 1 дм3.

Научные исследования

Существует ряд научных исследований на тему выщелачивания свинца из керамических глазурей. Привожу здесь несколько результатов из них, для полного представления свинцовой проблематики.

Уже давно выявлена закономерность влияния кварца SiO2 на выщелачивание свинца из глазурей.

Рисунок 3 показывает её наглядно. Li2O

Из книги Glasuren und ihre Farben, Werner Lehhäuser, 1973

График показывает, с какой силой выщелачивается свинец из обожжённой глазури при повышении в ней количества свинца. Моль – химическая единица измерения количества вещества.

На графике видно, что при повышении количества SiO2 в глазури до 2.5 моль выщелачивание свинца снижается. При превышении границы в 2.5 моль выщелачивание свинца снова вырастает. Это объясняется тем, что при количестве SiO2 2.5моль получается самая крепкая структура стекла. Соответственно она меньше выпускает свинец чем менее стабильная структура. При превышении 2.5 моль стабильность глазури снова падает и выщелачивание свинца повышается.

Кроме кварца SiO2 известны и другие составляющие, которые влияют на выщелачивание свинца.

Положительно влияют на выщелачивание свинца из глазури оксид циркония ZrO2, оксид титана TiO2, оксид олова SnO2, до определённого предела их концентрации, которые должен быть установлен химическим анализом.

Кальк и оксид цинка ограничивают выщелачивание свинца до тех пор, пока не начинают проявлять свое матирующее и кристализирующее действие. Из матовых и кристаллических глазурей свинец выделяется намного сильнее.

Также на выщелачивание свинца положительно влияют глинозём Al2O3 и борная кислота B2O3 , пока глазурь ещё имеет стеклообразную, крепкую структуру. (B2O3 до 0.4 моль по формуле Зегера или соотношение 1Pb : 2.3 B2O3 ).

Выщелачивание свинца из глазури повышают оксид магния MgO и оксид калия K2O, очень сильно повышают Na2O и MnO/Mn2O.Хуже всего на это влияет оксид меди CuO – при его добавлении выщелачивание увеличивается до 10кратного уровня. CuO сильно влияет на выщелачивание не только при непосредственном добавлении в глазурь но и в присутствии испарений CuO от других изделий при их обжиге вместе с изделиями покрытыми свинцовыми глазурями.

Альтернативные составляющие для замены свинца

Полезные качества свинца ( сильный флюс, высокая сила растворения остальных компонентов, прозрачность и глянец) можно получить и использую другие компоненты.

Как флюс вместо свинца можно использовать B2O3 (боросиликатные глазури). Также хорошими флюсами являются оксид стронция SrO и Li2O. SrO особенно повышает глянец в глазури.

Высокая сила растворения остальных компонентов (в том числе красящих оксидов, что даёт яркие и насыщенные краски) присуща оксидам натрия и калия Na2O и K2O. Они и присутствуют практически во всех глазурях производственного или самостоятельного изготовления.

В статье «Замена содержащих опасные вещества керамических глазурей на менее вредные аналоги», авторы Тютчева Д.Ю. и Грищенко Д.Ю., Московский государственный горный университет, приведены несколько рецептов безсвинцовых глазурей, по характеристикам способных заменить аналогичные свинцовые глазури.Эти глазури мною не проверены, приводятся, как в статье.

Стронциево-литиевая глазурь 960°C

кварц 34%полевой шпат 14 %

карбонат стронция 12%

сподуменовый концентрат 12%

бура 6.1%

сода 5%

доломит 3.9%мел 3%

Стронциево-магниевая глазурь 980°-1000°C

кварц 33.6%полевой шпат 29.8%

бура 18.6%

карбонат стронция 12.3%

магнезит 3.4%сода 2.3%

Глазурь на основе природных сырьевых материалов

перлит 85%борат кальция 15%

Симптомы при свинцовом отравлении

Отравление свинцом может проявиться через год или несколько лет при регулярном использовании посуды со свинцовыми глазурями или при регулярной работе со свинцом.В начальной стадии отравления появляются проблемы с желудочно-кишечным трактом. В продвинутой стадии отравления возможны проблемы с ногтями (ломкость, отпадание), выпадение ресниц, начало разрушения и выпадения зубов.

Кадмий Cd

Кадмий оказывает на человеческий организм похожее действие, как и свинец. Он вреден в производстве глазурей, при вдыхании или попадании внутрь, а также при вдыхании испарений во время обжига.Кадмий также выщелачивается из глазурей под воздействием кислот, таких как уксус, молочнокислые продукты, фруктовые соки, или других разрушителей стекольной структуры (атмосферные или физические воздействия).

По закону выделение кадмия ограничено, в 1/10-кратном размере выделений свинца:

При выдержке изделия в 4%-уксусе в течении 24 часов при комнатной температуре допускается выделение не более:

- для плоских изделий: 0.17 мг/дм2 ( для свинца: 1.7 мг/дм2)

- для полых мелких и средних изделий: 0.5 мг/дм3 (для свинца 5мг/дм3)

- для полых крупных изделий: 0.25 мг/дм3 (для свинца 2.5мг/дм3)

Кадмий используется в производстве глазурей для окраски глазурей в жёлтый и оранжевый цвет.

Существуют альтернативные методы окрашивания в эти цвета:

- Оксид железа Fe2O3 даёт цвета от жёлтого до ржаво-оранжевого, особенно при совокупности с диоксидом титана TiO2.

- Светло-жёлтый цвет можно получить, добавив минимальное количество Fe2O3 (иногда хватает и присущих загрязнений железом) к глазурям содержащим TiO2.

- Также существует огромное количество различных безвредных синтетических пигментов, которыми глазурь можно покрасить в любые нужные цвета, как и в жёлтый и оранжевый разных оттенков.

Барий Ba

Барий используется в виде сульфата бария, который не вреден ввиду своей труднорастворимости и в виде карбоната бария, который очень вреден для организма.

Барий является сердечным ядом. Он может попасть в кровяную систему через ссадины или царапины.

Барий не выщелачивается из глазурей, но ввиду его высокой токсичности также есть смысл искать менее вредные альтернативы.

Барий используется в глазурях в малых дозах для повышения глянца, в больших дозах для создания матовых глазурей на высоких температурах ( 5.0 (1 голос)

СЕКРЕТЫ ГОНЧАРОВ

После того как изделие снято с гончарного круга и осторожно установлено на подставку прогладьте влажной поролоновой губкой или мокрыми руками все неровности, накройте его влажной тряпочкой и поставьте сохнуть в закрытый оцинкованный ящик. Ни в коем случае не сушите керамику на сквозняке и вблизи источников тепла, так как глина будет высыхать неравномерно и обязательно потрескается.

Через сутки изделие выньте из ящика, зачистите мелкой наждачной бумагой и приступайте к отделочным работам. Довольно часто керамику декорируют по сырому материалу.

Выглаживание, или лощение. Подсохшее изделие потрите каким-либо гладким предметом, при этом верхний слой глины уплотняется, начинает блестеть и становится влагоустоичивым. После обжига такая керамика блестит еще сильнее. Лощеную посуду подвергают чернению: перед обжигом в печь бросают какое-нибудь дымящее топливо, керамика впитывает углеродистые частички дыма и приобретает черный цвет, оставаясь блестящей.

Эффектную отделку пластичного черепка можно выполнить при помощи текстурной орнаментики. Из дерева, резины (ластика) или другого материала вырежьте штамп. Вдавливая его в определенной последовательности в сырую глину, можно получить уникальную отделку. Иногда вместо штампов используют грубую мешковину.

Следующим видом декорирования является процарапывание. Рисунок наносят шилом, ножом или другим предметом на слегка подсушенное изделие, а затем с помощью кисточки заполняют окрашенным шликель-жижелем. Когда он подсохнет, излишек соскребают.

Тонкая вязь ангоба

Роспись ангобами (специально приготовленными глинами жидкой консистенции) производят по сырому, высохшему и даже обожженному изделию. Если оно изготовлено из красножгущейся глины, ангобы приготавливают из беложгущейся глины с добавлением солей или окислов металлов, мела, песка и т. п.

Ангобирование может быть частичным или сплошным. Декорирующие составы (ангобы, соли, глазури, эмали и т. п.) наносят пульверизатором, кистью, окунают изделие в емкость с раствором или поливают им, другими способами.

Перед росписью поверхность, предназначенную для обработки, очищают от пыли, жирных пятен и слегка увлажняют губкой.

Чтобы ангоб лег равномерно, изделие после окунания или полива быстро встряхивают.

Толщина ангоба должна составлять около 3 мм: толстый слой отскочит при сушке или обжиге, а тонкий может исчезнуть.

Приготовленный раствор ангоба нужно постоянно перемешивать, поддерживая определенную густоту раствора. Если он будет чрезмерно разбавлен водой, рисунок получится слабым, нечетким, густой ангоб неравномерно покроет поверхность.

Окрашенные глинистые растворы, растекаясь по поверхности, образуют четкие концентрические радужные кольца, которые, если немного наклонить изделие, сливаются в причудливые узоры.

Расписывая изделие, следует держать его левой рукой, упирая дном в колено, а правой с помощью пипетки наносить узоры.

Изделия, декорированные ангобами, обычно покрывают бесцветными глазурями.

Перед нанесением рисунка ангобы нужно опробовать на кусочках глины. Главное условие, которое нужно выдерживать при изготовлении ангобов, заключается в том, чтобы коэффициент усадки глины изделия при сушке и обжиге был одинаков с коэффициентом усадки ангобов.

Регулировать технологические свойства ангобов можно, вводя в их состав разнообразные добавки: каолин - для увеличения белизны, кварцевый песок и мел - для уменьшения усадки и увеличения термической стойкости глазурного слоя, высокопластичную глину - для повышения пластичности и другие. Например, если коэффициент усадки ангоба больше коэффициента усадки глинистой массы, иными словами, если ангоб потрескался, надо в него добавить песок, если наоборот - глину.

Белые ангобы получают в основном из природных огнеупорных глин. Простой белый ангоб можно приготовить, если смешать белую часовьярскую глину (37 %), отмученный мел (26 %), толченый кварцевый песок (37 %), беложгущуюся глину или окись алюминия - алунд (40-50 %), кварцевый песок (25-30 %) или полевой шпат (15-20 %), мел. Чтобы придать ангобам приглушенный блеск (без глазури), нужно добавить еще до 30 % поташа.

С помощью окислов металлов белые ангобы окрашивают в разнообразные цвета.

Синий цвет: оксид кобальта (1-3 %), гидрат оксида кобальта (1-3 %), углекислый кобальт (1-4 %), фосфорнокислый кобальт (2-6 %).

Серо-голубой цвет: оксид никеля (1-4 %), оксид кобальта (0,5-2 %).

Зеленый цвет: оксид хрома (0,3-3 %) в смеси с кобальтовыми (0,1-0,5 %) или медными (0,2-0,5 %) соединениями.

Бирюзовый цвет: оксид меди (2-8 %).

Желтый цвет: оксид железа (1-3 %) с добавлением рутила (1-3 %) или оксид сурьмы (2-8 %).

Коричневый цвет: оксид железа (3-10 %) или перекись марганца (5-10 %).

Черный цвет: смесь оксидов железа (4-8 %), марганца (2-5 %), хрома (около 1 %) и кобальта (1-2 %).

Оксиды перед добавлением в ангобы и глазури нужно прокалить в муфельной печи, нагретой до 600-800 °С, и тщательно растереть до дисперсного состояния.

Помимо указанных материалов при окраске белых ангобов применяют железистые легкоплавкие глины. Они дают цвета от светло-терракотового до почти черного. Широкий диапазон процентного содержания компонентов указан здесь в связи с разнообразием оттенков, которые можно получить от соединения тех или иных количеств исходных материалов.

Коричневый цвет: глина красножгущаяся (50-70 %), песок кварцевый (5-20 %), глина высокопластичная (до 30 %).

Черный цвет: глина красножгущаяся (40-60 %), песок кварцевый (до 10 %), глина высокопластичная (20-35 %), перекись марганца (4-6 %), оксид железа (5-8 %).

Кроме указанных выше, существуют фриттовые ангобы, имеющие в своем составе легкоплавкие материалы. Такие ангобы при обжиге сильно спекаются и приобретают довольно красивую глянцевую фактуру. Они дают следующие цвета.

Черный цвет: глина пластичная (25-40 %), оксид железа (20-25 %), перекись марганца (2-5 %), бой стекла (30-40 %).

Светлый цвет: глина беложгущаяся (70-90 %), бой стекла (10-30 %).

Белый цвет ангоба можно еще изменить гуашевыми красками. Гуашь кобальт добавляют, если хотят получить голубой цвет, окись хрома дает зеленый цвет. Эти краски при обжиге хорошо сохраняют первоначальный цвет.

Очень оригинальной и привлекательной техникой росписи ангобами по глине является флиндровка, довольно широко применяемая у нас на Украине. Этот метод заключается в следующем: изделие устанавливают на вращающуюся подставку и с помощью кисточки наносят концентрические пояса из цветных ангобов. Тонко заточенной палочкой или спичкой проводят через все пояса вертикальные, ритмично чередующиеся линии. Ангоб тянется за острием и образует зигзагообразные линии, расположенные симметрично по всей поверхности изделия.

Керамические изделия, расписанные ангобами, обжигают при температуре 700-800 °С. При этом нужно учитывать, что открытое пламя и дым могут исказить цвет ангобов, поэтому изделие следует поместит), в закрывающуюся металлическую коробку и т. п. При обжиге в электрической муфельной печи эти предосторожности не нужны.

Чудесные свойства солей металлов

Нередко изделия расписывают раствора ми солей тяжелых металлов по сырой, т обожженной глине и ангобам. В связи с тем, что растворы солей бесцветны, к ним добавляют анилиновый краситель, чернила и т.п. Во время обжига краски выгорают, и проявляется цвет соли.

Расписывать можно азотистыми солями металлов - при обжиге они не выделяют токсичных газов. Сернистые, хлористые и йодистые соединения при обжиге выделяют пары, которые в больших концентрациях очень вредны. Работать с ними не рекомендуем и рассматривать их не будем.

Азотнокислые соли хорошо растворяются в воде и дают после обжига чистые тона. В таблице приведены данные о некоторых из них.

Расписывают обычно насыщенными растворами солей. Поскольку такой раствор содержит постоянное количество соли, приготовить его можно без взвешивания компонентов. Прежде чем использовать, испытайте раствор на действие высоких температур. На сухую глиняную пластинку нанесите мазки растворов солей: сначала насыщенных, а потом разбавленных водой в соотношении 1: 2; 1 : 4; 1:6; 1:8; 1:10; 1:15; 1:20. Пронумеруйте и опишите все пробы. Пластинку прокалите в муфельной печи при 700-800 °С

Изменение цвета азотнокислых солей после обжига

Цвет глазури

Глазуровка является более высокой ступенью отделки. Глазурь - это тонкое стеклообразное покрытие, образующееся в процессе наплавления на поверхности керамического изделия силикатных соединений. Она предохраняет керамическое изделие от загрязнения и делает более прочным, водо- и газонепроницаемым. Глазури бывают прозрачные, глухие, цветные и бесцветные. При увеличении температуры они постепенно размягчаются, становятся тягучими, а потом жидкими; во время охлаждения — переходят в твердое состояние без скачков, очень характерных для кристаллических тел.

Введение приведенных ниже окислов уменьшает расширение глазури (от Na 2 О к М g О) и может быть полезным при подгонке глазури к черепку:

Ма 2 О - К 2 О - СаО - А 12 О 3 - ВаО - РЬО - ZnО - SiО 2 - В 2 О 3 - М g О.

Соответствие глазури черепку проверяют на опытных образцах, обжигая их в печи.

Основной составной частью любой глазури является кремнезем, температура плавления которого 710 С. Учитывая это, в состав глазури вводят окислы металлов - РЬО, СuО, Na 2 О, ZnО, СаО и другие, которые, взаимодействуя при обжиге с глиной и кварцем, образуют легкоплавкие стекловидные соединения. Для майолики и гончарных изделий применяют глазури с температурой плавления до 1000 С, поскольку железосодержащие глины да и некоторые ангобы при более высокой температуре могут изменить цвет.

Нефриттованные глазури. Сырые нефриттованные (т. е. не подвергавшиеся сплавлению) глазури - самые простые. Для получения их все компоненты измельчают и смешивают с водой до определенной плотности глазурного шликеля. Ниже приводится состав легкоплавких нефриттованных свинцовых и бессвинцовых глазурей.

Прозрачная глазурь: свинцовый глет (75 %), кварцевый песок (около 25 %). Добавка сырой беложгущейся глины (1-2 %) уменьшает ее текучесть и поддерживает раствор глазури во взвешенном состоянии. Эта глазурь плавится при температуре 750 °С и даже ниже. Если к ней добавить 0,5 % извести (Са(ОН) 2 ), ею можно покрывать гончарные изделия.

Борносвинцовая нефриттованная глазурь: свинцовый глет (9 %), кварцевый песок (36 %), прокаленная бура (55 %). Температура плавления такой глазури - 750-800 °С.

Сырая глазурь: свинцовые белила (49 %), мел (10 %), натриевый полевой шпат (18 %), сырой каолин (5 %), обожженный каолин

(3 %), кварцевый песок (15 %). Температура плавления этой глазури - 950-1050 °С.

Сырая глазурь: сурик свинцовый (65 %),или свинцовый глет (60-65 %), или свинцовый блеск (60-65 %), или свинцовые белила

(70 %), а также кварц или кремнезем (до 35 %). Температура плавления глазури - 800-950 °С.

Простейшая свинцовая нефриттованная глазурь: глет свинцовый (65 %), кварцевый песок (около 30 %), глина (до 5 %). Температура обжига - 1000 °С.

Свинцовые соединения придают глазурям ряд ценных свойств: блеск, эластичность, способность хорошо "развивать" окраску почти всех керамических красителей, малую чувствительность к колебаниям температурного режима обжига и стойкость к расстеклованию (кристаллизации).

Для получения свинцовых соединений нужно расплавить свинец и подержать его некоторое время на огне. Образовавшиеся на поверхности окислы снять.

Однако, несмотря на то, что свинцовые соединения в составе глазурей сообщают им ряд ценных качеств, они в настоящее время запрещены для декорирования кухонной посуды и других бытовых керамических изделий, так как очень ядовиты и используются только при изготовлении декоративной керамики.

Бессвинцовая нефриттованная глазурная смесь: сода (20 %), мел (13 %), кварц (49 %), борная кислота (18 %). Температура плавления этой глазури - около 900 °С.

Бессвинцовая нефриттованная бесцветная глазурь на основе борнокислой извести: полевой шпат (33 %), безводная борнокислая известь (67 %). Температура плавления - до 1100 °С.

Фриттованные глазури. Если состав с растворимыми в воде материалами смешать с водой, а затем нанести эту смесь на черепок, то некоторые растворимые компоненты этой смеси (сода и др.) проникнут в черепок и изменят соотношение материалов в сыром глазурном слое, что повлечет за собой изменение плавкости глазури. Чтобы этого не произошло, все растворимые компоненты глазури фриттуют, т. е. сплавляют, обычно при температуре 1200-1300 °С. Вследствие этого они переходят в нерастворимые силикаты и другие соединения. Фриттованная глазурь становится после этого легкоплавкой. Компоненты глазурной смеси, которые будут фриттоваться, нельзя размалывать слишком тонко, однако нужно хорошо перемешать в сухом состоянии. После плавления фритту выливают в емкость с водой, где она остывает, затем высушивают и тщательно растирают в ступке. Ниже приводятся составы фриттованных легкоплавких бессвинцовых глазурей.

Полевой шпат (29,8 %), кварц (33,6 %), технический карбонат стронция (12,3 %), бура (18,6 %), сода (2,3 %), магнезит (3,4 %). Для составления глазури берут 94-95 % фритты и 5-6 % огнеупорной глины. Состав фриттуют при температуре 1300 °С.

Полевой шпат (27,8 %), кварц (32,2 %), карбонат стронция (12,3 %), борная кислота (2,6 %), бура (22,1 %), магнезит (3 %). Эта глазурь, по сравнению с предыдущей, имеет меньший коэффициент расширения. Для глазури берут 94-95 % фритты и 5-6 % огнеупорной глины.

Глазурь для декоративной майолики: полевой шпат (14 %), кварц (34 %), карбонат стронция (12 %), доломит (3,9 %), мел (3 %), сода (5 %), бура (16,1 %), сподуменовый концентрат (12 %). Фриттование производят при температуре около 1200 °С. Для глазури берут 93 % фритты и 7 % каолина. Температура разлива - 960 °С.

Полевой шпат (27 %), кварц (27 %), углекислый стронций (12 %), бура (30 %), магнезит (4 %). Для глазури берут 93 % фритты и добавляют 7 % каолина.

Для декорирования изделий из майолики и гончарных масс часто применяют цветные глазури. Цвет их обусловлен введением в состав бесцветной глазури оксидов и солей металлов. Красивые цветовые решения можно получить, если к щелочно-свинцовой глазури (содержащей около 15 % окиси натрия) добавить кобальт - глазурь приобретает ультрамариновые оттенки. Если в состав бесцветной глазури входит оксид калия, кобальт окрасит глазурь в синий цвет. При введении в кобальтсодержащие глазури оксида меди появятся сине-зеленые оттенки, а наличие оксида марганца окрасит ее в сиреневые тона.

В щелочно-свинцовых глазурях голубой цвет определяется наличием оксида меди. Если в такую глазурь добавить оксид калия, глазурь окрасится в небесно-голубой цвет: если ввести оксид натрия - цвет станет более синим, а если добавить оксид цинка, она приобретает сине-зеленый оттенок. А желтый цвет глазури можно получить, если ввести в свинцовые глазури оксид железа или сурьмы. Бесцветная глазурь станет оранжевой, если добавить одновременно оксиды железа и сурьмы.

Жемчужный блеск эмали

Эмаль является непрозрачной (глухой) разновидностью глазури. Применяется она в основном в качестве грунта под керамические краски.

Для "глушения" глазури применяют оксид циркония (9-14 %), оксид олова (7-12 %), оксид сурьмы (9-12 %), оксид цинка (5-6 %), криолит и др. Для получения белой и чистой эмали в состав глазури нужно ввести селитру и поваренную соль, которые при фриттовании выделяют в большом количестве газообразные вещества, что способствует лучшему перемешиванию массы. Полученную фритту необходимо тщательно промыть горячей водой и освободить от остатков поваренной соли, которая при обжиге может вступить в реакцию с серой и привести к браку.

Наносят эмаль методом поливания. После того как она подсохнет, изделие расписывают керамическими красками. Обжигать изделие можно только после высыхания красок, при этом линии рисунка будто бы тонут в эмали, остаются только нежные и глубокие контуры.

Расписывая глиняные изделия из красно-жгущихся глин, применяют цветные эмали. Их приготавливают из беложгущейся эмали с добавлением оксидов металлов: оксид хрома (до 1 %) окрашивает эмаль в желто-зеленый цвет, оксид меди (6 %)- в зеленый, оксид железа (до 20 %) - в красно-коричневый, оксид кобальта (до 2 %) - в серо-голубой цвет.

Эмаль для майоликовых масс состоит из следующих компонентов: песок (33,7 %), кристаллическая бура (20 %), калийная селитра

(6 %), кремнефтористый натрий (6,35 %), двуоксид титана (14,25 %), борная кислота (19,7 %). Эмаль фриттуют при температуре

1300 °С. К фритте (в мокром помоле) добавляют 5-6 % каолина. Изделия обрабатывают эмалью, имеющей температуру 850-880 °С.

Глиняные изделия отделывают также конторским силикатным клеем. Обожженное изделие покрывают несколькими слоями клея, высушивают и опять обжигают. После этого на нем образуется прозрачная и бесцветная стекловидная пленка. Если клей был положен толстым слоем, покрытие получится непрозрачным.

После нанесения клея изделие можно припудрить через сито толченым бутылочным стеклом, а потом обжечь при температуре

900-950 °С и медленно охладить.

Силикатный клей можно окрасить кобальтом или окисью хрома и полить или расписать им обожженную глину, а затем снова обжечь ее в печи.

Основные характеристики.

ТИП МЕТАЛЛА. Практически используют соли и оксиды следующих металлов:

цветные - медь, марганец, железо, никель, хром, кобальт;

бесцветные - цинк, олово, титан, свинец.

ХИМИЧЕСКАЯ ФОРМУЛА. Для корректной работы с солью (оксидом) недостаточно знать только тип металла. Требуется его полная формула. Например, оксид меди может быть Cu2O (закись меди, красная) и CuO (окись меди, черная). Для воспроизводимости эффектов следует использовать материал с одной и той же химической формулой.

ДИСПЕРСНОСТЬ характеризуется размером частиц порошка и важна для нерастворимых в воде оксидов. Грубые порошки дают точку (крапчатость), могут легко оседать в водной суспензии. К сожалению, оксиды производят не керамисты, а химики, а для химических реактивов крайне редко регламентируется дисперсность. Совсем грубые оксиды часто используют для получения крапчатых поверхностей глазурей, ангобов, масс.

РАСТВОРИМОСТЬ в воде зависит от типа соли. Чем выше растворимость и соответственно выше концентрация соли в растворе, тем более насыщен цвет мазка. А вот для оксидов присутствие водорастворимых солей считается большой проблемой: оксиды часто вводят в глазури, а водорастворимые электролиты приводят к резкому сгущению глазурей. Если нужно избавиться от водорастворимых солей в оксиде - промойте его большим количеством чистой воды (10 литров на 1 кг), дайте отстояться, воду слейте, оксид высушите.

ЦВЕТ, МАКСИМАЛЬНАЯ ТЕМПЕРАТУРА ПРИМЕНЕНИЯ, СРЕДА ОБЖИГА, КРАСЯЩАЯ СПОСОБНОСТЬ - эти характеристики полностью совпадают с характеристиками пигментов (см. соответствующий раздел).

Особенности технологии.

Декорирование водными растворами солей в свое время было широко распространенной техникой. Соли дают мягкие акварельные рисунки, которые часто невозможно выполнить в другой технике.

Во время обжига соль разлагается, оставляя красящий цветной оксид. Поэтому конечный цвет соли определяется металлом. Тип соли имеет меньшее значение. Лучше всего использовать нитраты (азотнокислые соли): во-первых, они прекрасно растворяются в воде, образуя высококонцентрированные растворы, т.е. из нитратов получаются самые насыщенные мазки; во-вторых, разложение нитратов происходит уже при низких температурах, к моменту сплавления с глазурью не остается ничего постороннего. Сульфаты (сернокислые соли) имеют меньшую растворимость в воде, разлагаются значительно позже, что иногда сказывается на цвете в появлении сероватых оттенков, впрочем, заметных только профессионалам. Хлориды так же разлагаются при более высоких, чем нитраты, температурах, но обычно не влияют на цвет.

Конечная окраска и вид во многом зависят от температуры, от состава глазури, от метода нанесения. Существует два метода нанесения солей: по черепку и по необожженной глазури - и они дают разные результаты. Следует учитывать, что при нанесении на утильный черепок раствор активно впитывается внутрь черепка, оставляя только слабый цвет на поверхности. Нанесение на поверхность глазури дает насыщенный цвет, но часто приводит к сборке или "кипению". Можно нанести последовательно несколько слоев соли по одному и тому же участку, пользуясь раствором с невысокой концентрацией.

|

| Раствор хлорида марганца почти невиден до обжига. Самый нижний символ марганца нарисован раствором с черничным вареньем. Варенье сварила сотрудник Хорсса Кузнецова Вера Ивановна |

Для того, чтобы соль ложилась равномернее а впитывалась медленнее, в раствор вводят КМЦ, глицерин, раствор крахмала или декстрина. Некоторые соли слабо окрашены (до обжига!) и их плохо видно на месте нанесения. В этом случае целесообразно подкрасить раствор органической краской (например, черникой).

| Та же тарелка после обжига. Проявился весь марганец. |

Декорированию оксидами посвящено большое число публикаций. Оксиды популярны в художественной керамике, так как дают возможность получения глазурей "одного обжига" - с неповторимыми эффектами цвета и фактуры.

Отличия окрашивания оксидами от окрашивания пигментами:

- Оксиды растворяются в глазурях, т.е. цветная глазурь прозрачна, как и всякий раствор. Чем тоньше смолот оксид, тем легче он растворяется в глазурном расплаве. Если оксида больше, чем он может раствориться, или частицы оксида чересчур грубые и не успевают раствориться, итоговый цвет будет суммой цвета прозрачной цветной глазури и цвета исходного порошка. Но если в получившейся глазури весь оксид растворился, наблюдается прекрасная прозрачная цветная глазурь, четко обозначающая рельеф черепка.

- Пигменты остаются в глазури в виде отдельных частичек, их растворение нежелательно, так как обычно это приводит к невзрачному цвету. Глазури, окрашенные пигментами, бывают полупрозрачными или даже полностью глухими, следовательно, подчеркивания рельефа от них не добиться. Перемол пигмента нежелателен.

- Цвет оксида гораздо сильнее зависит от состава глазури, чем цвет пигмента. Этим и пользуются для получения эффектарных глазурей. Как цвет зависит от состава - см. в описаниях подгрупп.

- Результат обжига глазурей с оксидами сильно зависит от окислительного потенциала среды обжига. Например, высокожелезные глазури типа "теммоку", маложелезные типа "селадон" можно получить исключительно в восстановительной среде и исключительно из оксидов; ни один пигмент такого эффекта не дает.

- Для кристаллических глазурей используются преимущественно оксиды. В том числе оксиды цинка и титана для провоцирования кристаллизации. Авантюриновые глазури - это насыщенный раствор оксида железа, кристаллизующегося из расплава при охлаждении. См. железо.

Требования безопасности.

ВОДОРАСТВОРИМЫЕ СОЛИ - ЧРЕЗВЫЧАЙНО ЛЕГКО РАСТВОРЯЮТСЯ В ВОДЕ, СЛЮНЕ, ПОТЕ! Существуют следующие опасности:

- Опасность попадания в пищу при несоблюдении элементарных правил гигиены. НЕ ПИТЬ, НЕ ЕСТЬ, НЕ КУРИТЬ НА РАБОЧЕМ МЕСТЕ.

- Опасность аллергических реакций кожи - следует работать аккуратно и при необходимости в резиновых перчатках.

- Опасность вдыхания аэрозолей, если применяется напыление растворов солей (сама по себе соль из раствора НЕ испаряется!); требуется хорошая вентиляция и респиратор.

- Опасность вдыхания продуктов разложения в процессе обжига - необходима вентиляция печи или помещения, в котором проводится обжиг.

- Дети должны быть отстранены от работы с солями.

ОКСИДЫ менее опасны для здоровья, чем соли, но практически всегда более опасны, чем синтезированные пигменты. При работе с оксидами соблюдайте общие правила безопасности в керамической мастерской.

В СЛУЧАЕ ПРИЗНАКОВ ОТРАВЛЕНИЯ ПОКАЖИТЕ ВРАЧУ ЭТИКЕТКУ С УПАКОВКИ СОЛИ (ОКСИДА).

Форма поставок.

Соли и оксиды поставляются в виде порошков в двойных полиэтиленовых упаковках. Стандартные фасовки - 50 г, 200 г, 500 г. Исключение - хлорное железо. В силу крайне высокой гигроскопичности оно поставляется в виде концентрированного раствора в стеклянной или пластиковой таре.

Для окрашивания керамических масс обычно используют дешевые пигменты - оксиды. Следует помнить, что некоторые из оксидов разлагаются во время обжига с выделением кислорода – это оксиды марганца MnO2, меди Сu2O, железа Fe2O3 и др. Присутствие этих оксидов в керамической массе (> 9 %) может привести к дефектам глазури в политом обжиге, пузырям и проколам. Обжиг таких масс, например РМ (MnO2 - 12 %), следует вести по специальному графику (таблица 4)

Для окрашивания непрозрачных глазурей и ангобов чаще применяют кальцинированные пигменты, так как они более устойчивы в химическом отношении и дают более насыщенный цвет, также они безопасны для пищевой посуды. В производстве прозрачных цветных глазурей чаще используются оксиды, так как они лучше сплавляются с фриттой, не оставляя при этом кристаллов, что дает чистый насыщенный цвет. Фриттованные цветные глазури также безопасны для пищи. Прозрачные цветные глазури обладают более низкой вязкостью по сравнению с непрозрачными глазурями, поэтому они более текучие.

Белые непрозрачные глазури не содержат никакого “белого” пигмента. После обжига в них остаются мелкие бесцветные кристаллы так называемых оксидов глушителей – цинка ZnO, олова SnO2, циркония ZrO2, которые в значительной степени рассеивают световые лучи и придают поверхности сплошной белый цвет.

Селен-кадмиевые Se-Cd пигменты дают очень яркие и насыщенные красно-оранжевые цвета. Но они используются только для декорирования, но не для посуды. Кроме того, применение этих пигментов требует хорошей вытяжной вентиляции в помещении для обжига.

Металлические коллоиды благородных металлов применяются в небольшом количестве, так как они достаточно дороги.

Статья подготовлена сотрудниками Компании: технологом-консультантом Ольгой Анатольевной Хлебородовой и руководителем учебно-методического отдела Оксаной Александровной Кондрашиной.

Люстр

При технике декорирования люстром керамическая поверхность изделия переливается, создается игра света, который отражается от мельчайших частиц металла, содержащихся в глазурованном покрытии. Такой эффект получается благодаря процессу восстановления, в ходе которого оксиды металлов переходят в металлы. Эта техника зародилась в Персии в IX веке и вместе с распространением ислама проникла на Ближний Восток и в Мавританскую Испанию. В XV веке в Валенсии и Малаге декорирование керамики люстром достигло поистине великолепных результатов. В Италии эта декоративная техника стала применяться только в XVI веке.

Нанесите пасту на уже покрытую эмалью и обожженную поверхность изделия. Раствор представляет собой смесь на основе глины, в которую входит нитрат серебра, цветные оксиды и соли металлов. Глина (каолин или кальценированные глины) выступает в роли облатки. Она придает раствору пластичность, необходимую для прикрепления к стенке изделия. Во время обжига соли и оксиды проникают в покрывающую поверхность глазурь. Раствор наносится кисточкой, смоченной в уксусе.

Подготовленное таким образом изделие подвергается третьему обжигу. Когда температура достигнет 700°С, закрываются все отверстия в печи и начинают процесс восстановления, благодаря дымообразующим веществам, обычно палочкам сахарного тростника, которые подкладываются через отверстие в дверце печи. Внутри печи эмаль основы размягчается, что обеспечивает надежное проникновение металлов в эмаль. Дым, который раньше образовывался при горении дрока (можжевельника), препятствует окислению металлов, создавая особые цветовые эффекты. Важно установить изделия на плиты с проделанными в них отверстиями, чтобы дым равномерно распределялся по всей камере для обжига.

Когда изделие вынимается из печи, оно еще покрыто коркой, остающегося от нанесенного раствора. Удалите корку губкой, таким образом на очищенной поверхности изделия появляется люстр.

Первый вид — это люстры в кислоте, в которых вместо глины в качестве облатки используется уксусная кислота. Люстры в лаке (эмали) содержат в глазурованном покрытии небольшое количество солей и оксидов металлов. Следовательно, достаточно двух обжигов, второй из которых восстанавливающий.

Самовосстанавливающиеся люстры образуются во время промышленного производства, в котором употребляются смолосодержащие растворы, являющиеся источником дыма. Наконец, последний вид — это летучие флюсы, из которых в печи выделяются минеральные соли, подвергающиеся воздействию дыма, и которые оседают на глазурованных поверхностях изделия.

Керамика на основе чистых оксидов

Сама технология керамики, основной операцией которой является спекание, предполагает, что материал может и должен работать при высоких температурах. Обычно к высокоогнеупорной керамике относят такую, температура плавление которой выше 1770 о С. Это керамики на основе чистых оксидов, на основе силикатов и алюмосиликатов, карбидов, нитридов, боридов, силицидов и др. Их применение, однако, с не ограничивается только огнеупорностью. Разным видам керамики присущи высокая механическая прочностью, хорошие электрофизические свойства, порою – высокая теплопроводность, оптические свойства и др.

3.1.1 Керамика на основе оксида алюминия – корундовая керамика.

Природный минерал корунд представляет собой чистый оксид алюминия a-Al2O3. Если керамика на основе оксида алюминия содержит 95% и более a-Al2O3, то её называют корундовой. Сырьём для производства корундовой керамики служит глинозём – смеcь a, b и g-Аl2O3, причём a и g-формы представляют собой чистый оксид алюминия, а b-форма содержит дополнительно в разных соотношениях CaO, BaO, SrO, Na2O, K2O, Li2O и др. В a-Al2O3 ионы кислорода образуют плотную гексагональную упаковку, а ионы алюминия распределяются симметрично в октаэдрических пустотах. Структуру g-А12О3 считают дефектной структурой шпинели, при нагревании выше 1000 о С она превращается в a-Al2O3 . Температура плавления корунда 2050 о С.

Корундовая керамика при нормальных температурах обладает исключительно высокой химической стойкостью как в отношении кислых, так и основных реагентов. При нормальной температуре на неё практически не действует даже плавиковая кислота. Корунд устойчив даже к действию большинства щелочных металлов при температуре их плавления, к воздействию газов. Однако, благодаря амфотерности оксид алюминия при 170 о С растворяется в 40% - ной NаОН, превращаясь в алюминат натрия. Из всех галогенводородов корунд взаимодействует только с фтористым водородом НF при повышенной температуре.

Для примера, приведём расчёт потенциала Гиббса для реакций А12О3 с NаОН и с НС1.

DН, Дж/моль DS, Дж/моль

Первая реакция: DНреакц = SDН продуктов реакции - SDН исходных продуктов.

DНреакц = (2 ´ -1132485 - 285630) – (-1674472 + 2 ´ -427818) = -2550601,8;

DSреакц = (2 ´ 70,6 + 70,0) – (51,0 + 2 ´ 63,9) = 32,2;

DGреакц = DНреакц - ТDSреакц = -2550601,8 – 300 ´ 32,3 = -2560262,2 Дж/моль = -2560,3 кДж/моль. Знак энергии Гиббса отрицательный и реакция возможна.

DНреакц = (2 ´ -697557 + 3´ -285630) – (-1674472 + 6 ´ -93012) = -19463;

DSреакц = (2´ 109,9 + 3 ´ 70,0) – ( 51,0 + 6 ´ 192,5) = - 776,1;

DGреакц = DНреакц - ТDSреакц = -19463 – (300 ´ -776,1) = +213378 Дж/моль = 213,4 кДж/моль. Знак энергии Гиббса положительный, реакция невозможна.

Применение корундовой керамики, благодаря высоким значениям физико-механических и электрофизических свойств, отличной химической устойчивости, необычайно широко. Прозрачная керамика “поликор” применяется в авиационной и космической технике, пористая корундовая керамика (пористость до 90%) –хороший теплоизоляционный материал, работоспособный до 1770 – 1750 о С.

Керамика из b-Al2O3, получаемая из натриевого b-глинозёма , соответствующего формуле Na2O · 11Al2O3, является уникальным твёрдым электролитом и применятся в высокоэффективных химических источниках тока – аккумуляторах.

Под влиянием облучения порядка 1 . 10 19 – 5 . 10 20 n 0 /см 2 корундовая керамика изменяет свой цвет, образуя центры окраски, а при больших дозах резко снижается теплопроводность, удельное сопротивление и электрическая прочность.

3.1.2. Керамика из оксида бериллия (ВеО) – броммелитовая керамик

Оксид бериллия ВеО – единственное кислородное соединение бериллия, во многом напоминает оксид алюминия А12О3. Как и А12О3 оксид бериллия ВеО, образующийся на поверхности металлического Ве, защищает металл от коррозии. Температура плавления ВеО 2520 о С. Сам Ве проявляет слабые амфотерные свойства. Оксид бериллия ВеО по своей химической природе – слабоосновной оксид, связь Ве – О имеет ковалентный характер. По отношению к щелочам и щелочным расплавам ВеО достаточно стоек – он с трудом растворяется в расплавах солей, подобных КНSО4, или в КОН. По отношению к кислым средам и расплавам ВеО не устойчив. Он довольно легко растворяется в горячей сиропообразной смеси серной кислоты и сульфата аммония.

Металлы Fe, Ca, Mo, Mn, Cr и др. восстанавливают оксид бериллия до металла.

ВеО устойчив по отношению к большинству газов, однако с фтором и фторидами реагирует активно (образуется ВеF2), а с хлором – только при нагревании (образуется ВеС12).

Летучесть спечённого ВеО в вакууме, в сухом воздухе и большинстве газов (кроме галлоидо- и серусодержащих) практически не обнаруживается до 2000 – 2100 0 С. Однако в присутствии водяных паров летучесть ВеО становится заметной даже при сравнительно низких температурах. При 1700 – 1800 0 С потеря массы может достигать 50% и более за несколько часов. Продукты сгорания топлива, содержащие парообразную воду, также вызывают летучесть ВеО. Скорость улетучивания зависит от содержания влаги, температуры и давления пара. Улетучивание ВеО обнаруживается также при обжиге изделий – оно доходит до 2 – 4% первоначальной массы изделия. Это особенно опасно в связи с высокой токсичностью как самого Ве, так и его соединений. Бериллиевые соединения поражают кожу, дыхательные пути, вызывая пневмонию, желудочно-кишечный тракт и нервную систему. Предельно допустимая концентрация бериллия в воздухе рабочих помещений в виде тех или иных соединений не должна превышать 0,001 мг/м 3 .

Под воздействием ионизирующих излучений меняется гексагональная решётка ВеО, причём отношение осей с/а увеличивается с 1,622 до 1,627Ǻ, при этом наблюдается удлинение образца на 0,1 – 0,2%. Наиболее заметно снижается у облучённого ВеО теплопроводность (на 30 – 50%) и прочность (до 80% первоначальной). После термической обработки исходные свойства спечённого ВеО почти полностью восстанавливаются.

Основные области применения керамики из ВеО – атомная техника и электроника. Это обусловлено малым поперечным сечением захвата и большим сечением рассеяния нейтронов (атомная техника) и необычайно высокой теплопроводностью (219 Вт/м . 0 С) в сочетании с высокими диэлектрическими свойствами. Вакуумно-плотный керамический материал на основе ВеО называют брокеритом. Разработана технология прозрачной керамики из ВеО со светопропусканием до 80%. Из ВеО изготавливают также керамику с пористостью до 82% (пенолегковес). Следует иметь в виду, что и Ве и керамика на основе ВеО – очень дороги.

3.1.3. Керамика из диоксида циркония.

ZrO2 плавится при температуре около 2700 о С. В производстве технической керамики применяют только искусственный ZrO2 повышенной чистоты. Диоксид циркония обладает большой химической инертностью по отношению к кислотам и щелочам, а также к расплавам щелочей, стёкол и к расплавленным металлам. Исключение составляют серная и плавиковая кислоты, с которыми ZrO2 взаимодействует, образуя с HF комплексные ионы [ZrF6] 2- .

Под действием облучения порядка 1 . 10 19 – 5 . 10 20 n 0 /см 2 в циркониевой керамике происходит снижение теплопроводности, ZrO2 переходит из моноклинной кристаллической системы в кубическую, а при увеличении дозы происходит разрыхление решётки, снижение кристалличности, уменьшение плотности.

3.1.4. Периклазовая керамика (MgO).

Кристаллическую форму оксида магния называют периклазом, поэтому и керамику на основе оксида магния называют периклазовой. Периклаз существует в единственной кристаллической форме, имеет решётку типа каменной соли (кубическую), обладает высокой температурой плавления – 2800 о С.

По своим химическим свойствам оксид магния – основной оксид, следовательно, соединяется со всеми кислотными оксидами, Растворим в неорганических кислотах, частично, - в воде. Обожжённый при высоких температурах, а также электроплавленный MgO противостоит действию органических кислот, кислотных газов и почти не растворим в воде, однако, подвержен действию водяного пара. При высоких температурах гидратация усиливается. Кроме того, MgO обладает повышенной летучестью, особенно в восстановительной среде и в вакууме. Всё это ограничивает температурную область применения периклазовой керамики. Практически температура её применения в атмосферных условиях составляет 2000 – 2200 о С, а в восстановительной среде и в вакууме - около 1700 о С.

Применение изделий из MgO определяется его химической природой. Изделия хорошо противостоят различным щелочным средам и расплавам и плохо – кислым. В тиглях из MgO можно с высокой степенью чистоты плавить металлы, которые не восстанавливают его, например, железо, цинк, алюминий, олово, медь, а также тяжёлые редкоземельные металлы.

Под действием облучения порядка 1 . 10 19 – 5 . 10 20 n 0 /см 2 монокристаллическая МgО раскалывается на большое число небольших кристаллов.

Читайте также: