Опиливание металла припуск на опиливание

Обновлено: 28.04.2024

Опиливание – это процесс снятия припуска напильниками, надфилями или рашпилями. Оно основано на ручном или механическом снятии с обрабатываемой поверхности тонкого слоя материала. Опиливание относится к основным и наиболее распространенным операциям. Оно дает возможность получить окончательные размеры и необходимую шероховатость поверхности изделия.

Опиливание может производиться напильниками, надфилями или рашпилями. Напильники подразделяются на следующие виды: слесарные общего назначения, слесарные для специальных работ, машинные, для затачивания инструмента и для контроля твердости.

Напильники изготавливают из инструментальной высокоуглеродистой стали У12А, У13А, а также из стали марок Р9, Р7Т, ШХ9, 111X15.

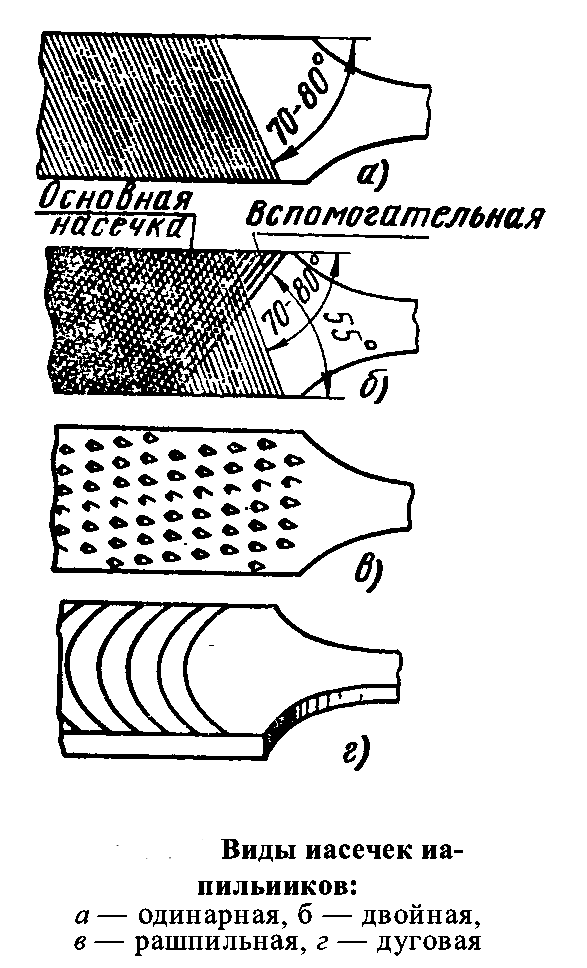

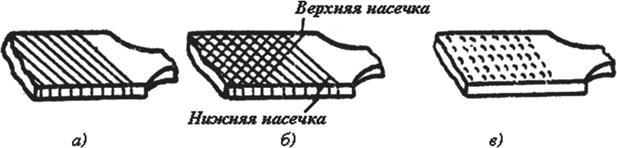

Зубья напильника могут быть образованы насеканием, фрезерованием, нарезанием, протягиванием и точением методом обкатывания. Наиболее распространен способ насекания. Насечка напильников общего назначения двойная перекрестная, а у напильников для специальных работ – двойная и одинарная. Благодаря перекрестной насечке на опиливаемой поверхности не получается рисок от следов движения зубьев. Насекание зубьев производится на заготовках до их термической обработки. После насекания напильники закаливаются до твердости не ниже HRC 54.

При ремонте износившихся напильников перед нанесением насечки производится отпуск и шлифовка поверхности напильников. Все напильники должны быть тестированы.

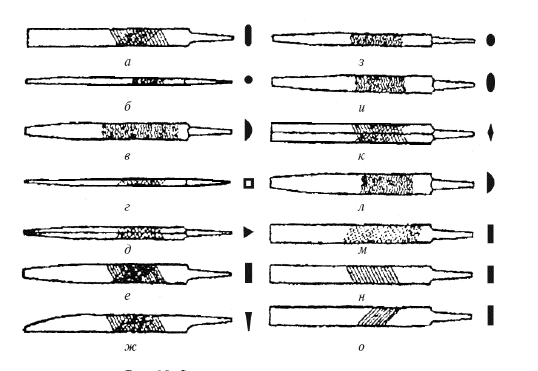

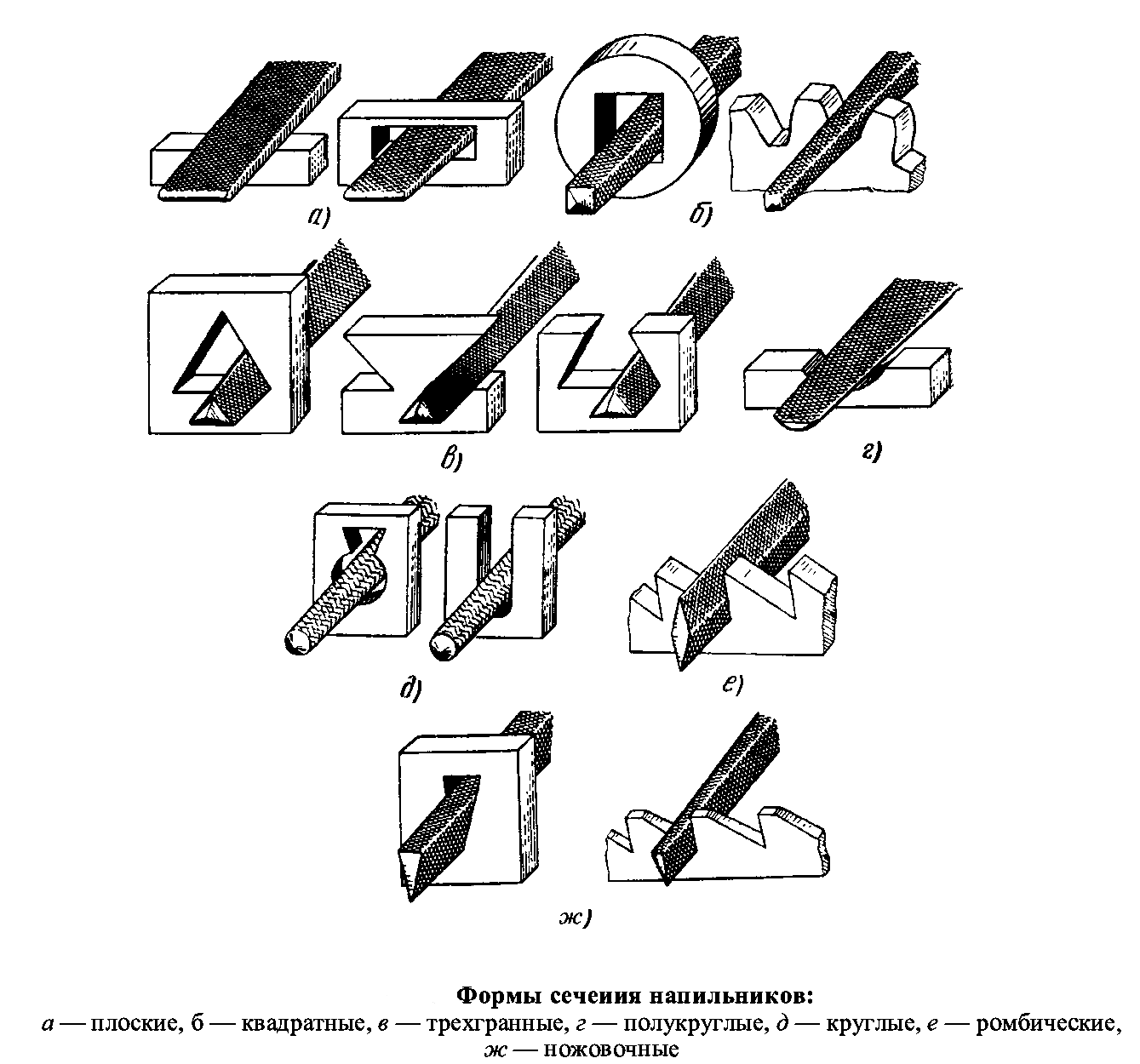

В зависимости от формы различают следующие типы напильников (рис. 19): а – слесарные плоские тупоносые; б – круглые; в – полукруглые, г – квадратные; д – трехгранные; е – плоские остроносые; ж – ножовочные; з – овальные; и – линзовые; к – ромбические; л – полукруглые широкие; ж – рашпили, н – для опиловочных станков; о – для мягких металлов, а также выгнутые напильники. Размеры напильников даны в табл. 2.

Рис. 19. Формы слесарных напильников

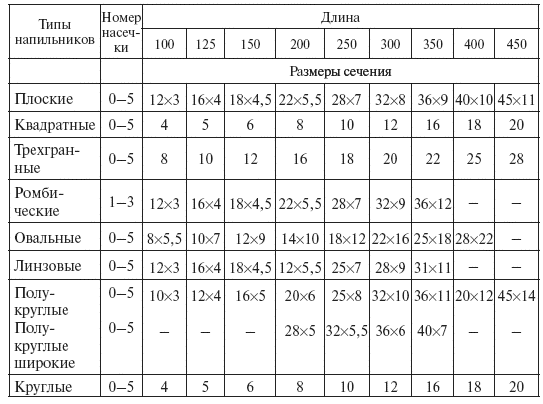

Формы и размеры напильников, мм

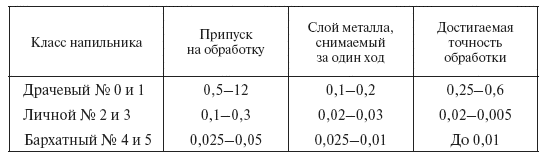

По величине и густоте насечек в зависимости от числа насечек на 10 мм длины напильники разделяются на драчевые № 0, и 1, личны?е № 2 и 3 и бархатные № 4 и 5. Драчевый № 0 имеет самую грубую насечку. При длине драчевого напильника 100 мм число насечек на длине 10 мм составляет 14, в то время как бархатный № 5 имеет очень мелкую насечку – 56 насечек на 10 мм при той же длине напильника (табл. 3–5).

Величина припуска и точность обработки напильниками различных классов, мм

Количество насечек на 10 мм длины напильника

Количество вспомогательных насечек на 10 мм длины напильника

Напильники бывают с единичной и двойной насечкой (рис. 20). Единичная насечка может быть с наклоном в одну сторону, наклонная с промежутками, волнистая, рашпильная. При опиливании поверхностей мягких металлов используют напильники с единичной насечкой. Двойная насечка характеризуется тем, что шаг (расстояние между вершинами двух соседних зубьев) не составляет целой величины, что предотвращает появление борозд на спиливаемой поверхности.

Рис. 20. Виды насечек напильников:

а – единичная с наклоном в одну сторону; б – единичная наклонная с промежутками; в – волнистая; г – рашпильная; д – двойная

Различают следующие виды опиливания: плоских и криволинейных поверхностей; угловых поверхностей; параллельных поверхностей; сложных и фасонных поверхностей.

Выбор напильника зависит от вида материала, вида опиливания, величины снимаемого слоя и величины обрабатываемой детали. Например, при окончательной обработке куба, выполненного из стали с длиной грани 30 мм, нужно использовать напильник с двойной насечкой № 5 (бархатный) длиной 160 мм.

Форму напильников выбирают в зависимости от конфигурации обрабатываемого места. Плоские напильники используют для опиливания плоских, криволинейных выпуклых и наружных сферических поверхностей; квадратные напильники – для опиливания квадратных и прямоугольных отверстий; трехгранные – для обработки трехгранных поверхностей, для заточки пил, а также для опиливания плоских поверхностей, расположенных под острым углом; ножовочные – для опиливания кромок острых углов, а также для выполнения узких канавок; ромбические – для обработки очень сложных контуров изделий; круглые – для выполнения полукруглых и круглых отверстий; овальные – для опиливания овальных отверстий; полукруглые и линзовые – для обработки криволинейных и вогнутых поверхностей.

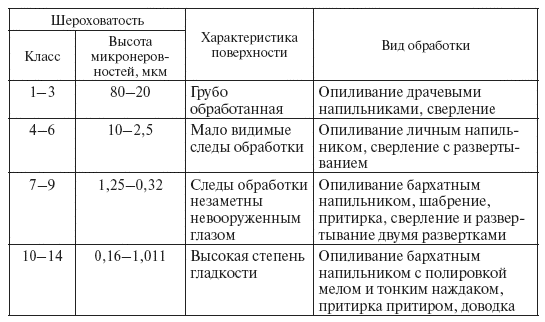

В табл. 6 даны классы шероховатости и соответствующие им величины высот микронеровностей поверхности, получаемые при разных видах слесарной обработки.

Шероховатость поверхности, получаемая при разных видах слесарной обработки

Правильное и надежное закрепление материала в тисках или приспособлении при опиливании обеспечивает точную обработку материала, минимальное усилие работника и безопасность труда.

Во избежание повреждения поверхностей неметаллических материалов и изделий, закрепленных в тисках, следует использовать накладки. Накладки из мягких металлов (медь, цинк, свинец, алюминий, латунь), из дерева, искусственного материала, фетра или резины накладываются на щеки тисков. Изделие или материал вкладывают между накладками, а затем закрепляют.

Высоту установки тисков при опиливании следует подбирать в соответствии с ростом работника. На практике высоту установки тисков определяют, опираясь локтями на щеки тисков (кулак при вертикальном положении руки должен доставать до подбородка стоящего прямо работника). Если тиски установлены ниже данного положения, то подкладывают прокладки, а если высота установки тисков велика, то прокладки вынимаются или под ноги слесарю укладывается подставка или трап. Работающий у тисков должен занять такое положение, чтобы стопы ног были под углом 45° друг к другу, причем левая нога должна быть выставлена вперед на расстояние 25–30 см от оси стопы правой ноги. Ось левой стопы по отношению к рабочей оси напильника должна находиться под углом около 30°. Такое положение гарантирует производительную и безопасную работу слесаря и уменьшает его усталость.

Восстановление режущих способностей напильника после износа обеспечивается путем снятия затупившихся зубьев и нанесения на напильник новой насечки. Восстановление производится путем отжига напильника, сошлифования старой насечки и выполнения новой (вручную или механически) с последующей закалкой. Восстановление напильника можно производить несколько раз, но с каждым разом он становится тоньше и более подвержен трещинам.

Напильники необходимо предохранять от воздействия влаги для предупреждения коррозии; во избежание порчи насечки не следует их бросать или класть на другие напильники, инструменты или металлы. Поверхность напильников оберегают от попадания масла или смазки, а также от попадания пыли со шлифовальных кругов.

Новый напильник следует использовать сначала с одной стороны, а после ее затупления – с другой. Не следует использовать личны?е и бархатные напильники для опиливания мягких металлов (олова, свинца, меди, цинка, алюминия, а также латуни). Опилки этих металлов забивают канавки насечки напильника и не дают возможности обрабатывать поверхности других металлов.

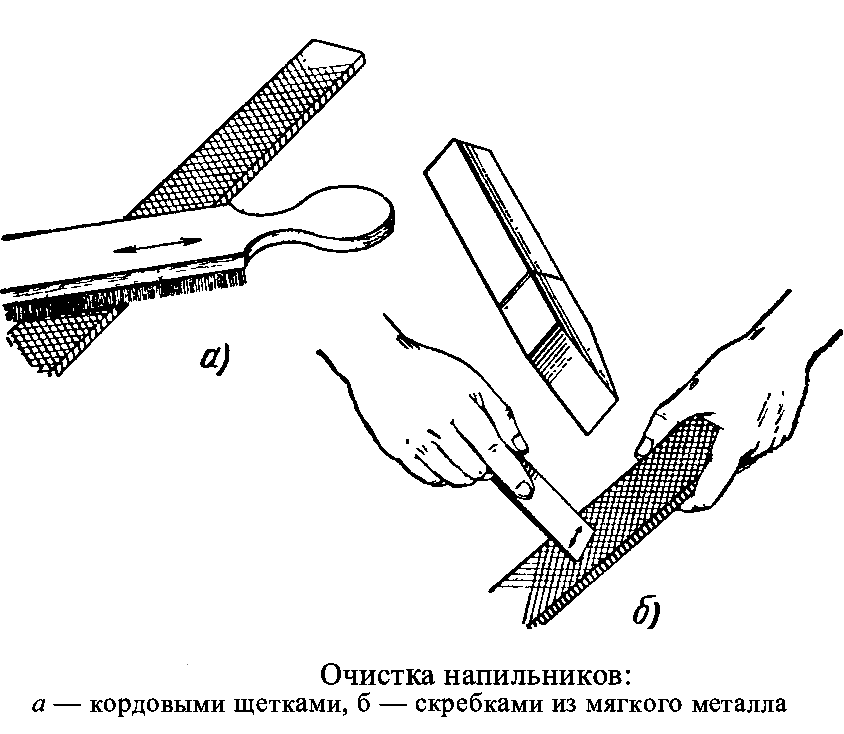

Напильник во время работы и после работы следует очищать стальной щеткой. После окончания работы его убирают в ящик или шкаф.

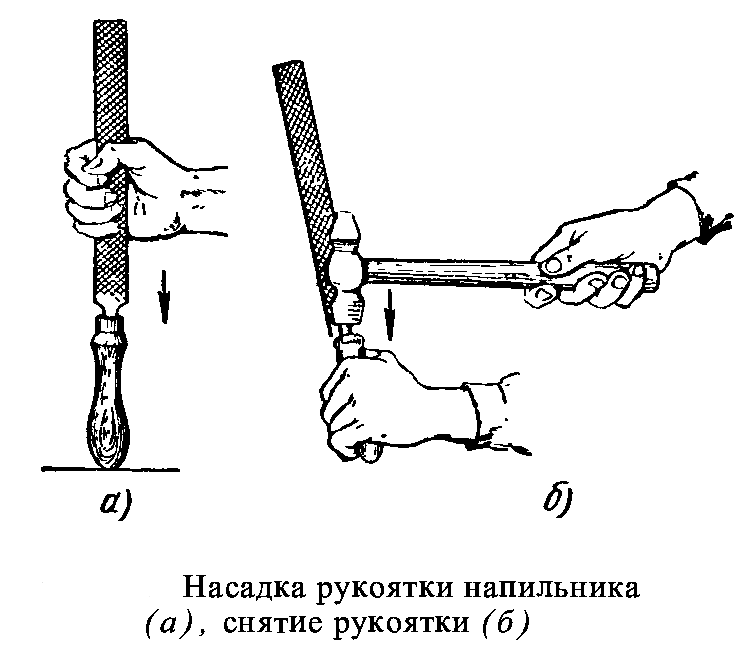

Следует обращать особое внимание на состояние рукоятки и правильную насадку ее на напильник (рукоятку насаживают по оси напильника). При насадке рукоятки нельзя поднимать напильник вверх. Не следует использовать напильники без рукоятки. Особенно осторожно нужно работать маленькими напильниками. Конец длинного напильника не следует держать пальцами. Материал для опиливания должен быть закреплен правильно и крепко.

Рубка, резание и опиливание при слесарных работах

Рубка — слесарная операция, при выполнении которой с помощью зубила и слесарного молотка либо удаляется с поверхности заготовки слой металла, либо заготовка разрубается на части. Рубку применяют в тех случаях, когда станочная обработка нерациональна или трудновыполнима.

Рубка, как правило, является подготовительной операцией. Точность обработки с помощью рубки не превышает ±0,5 мм. Рубку проводят в тисках. Заготовки из листового материала рубят на части на плите. При рубке заготовок из вязких металлов рабочую кромку зубила следует смачивать индустриальным маслом. Заготовки из хрупких металлов (чугуна, бронзы) рубят от края к середине.

Для облегчения и ускорения рубки широких поверхностей предварительно прорубают канавки крейцмейселем, а затем срубают зубилом оставшийся между канавками металл. Толстые заготовки надрубают с обеих сторон, а затем ломают.

Ударным инструментом при рубке служат ручные слесарные, пневматические или электрические молотки, а режущим — зубила, крейцмейсели, бородки, выколотки. Производительность механизированной рубки возрастает в 4–5 раз по сравнению с ручной. При выборе слесарного молотка учитывают ширину лезвия зубила: на 1 мм ширины лезвия зубила должно приходиться 30…40 г массы молотка, а для крейцмейселя — 80 г. Углы заострения у зубил и крейцмейселей должны быть следующие, °:

Чугун, твердая сталь, бронза — 70

Сталь мягкая и средней твердости — 60

Латунь, медь, титановые сплавы — 45

Алюминиевые сплавы — 35

На монтажной площадке при установке оборудования на фундаменты осуществляют рубку бетонных поверхностей фундаментов и металлических поверхностей подкладок после газовой резки.

Резка — слесарная операция разделения заготовок из листового и профильного материала и труб на части. В зависимости от размера, формы и материала заготовок резку осуществляют с помощью ручного или механизированного инструмента: ножниц, острогубцев, ручных ножовок, труборезов. Различают резку металла со снятием стружки и без нее.

Ручными ножницами осуществляют резку заготовки из тонкого листового и полосового материала (толщиной 0,5…1,0 мм из стали и толщиной до 1,5 мм из цветных металлов). Для резки по прямой линии и окружности большого радиуса используют ножницы с прямыми лезвиями, а для вырезки фигурных профилей с малыми радиусами — ножницы с криволинейными лезвиями.

Режущие кромки ножниц сдвигаются одна относительно другой постепенно. Кромки ножниц в шарнирном соединении должны плотно прилегать друг к другу и иметь легкий ход. При тугом ходе возникает большое трение, вызывающие излишние усилия в работе и быстрое изнашивание режущих кромок. При большом зазоре между режущими кромками разрезаемый материал будет сминаться и заклиниваться. Ножницы держат в правой руке, охватывая рукоятки четырьмя пальцами и прижимая их к ладони, мизинец помещается между рукоятками ножниц. Удерживая лист левой рукой, подают его между режущими кромками, направляя верхнее лезвие точно посередине разметочной линии, которая должна быть видна при резке.

При резке по прямой линии следует применять левые ножницы и соизмерять величину раскрытия их настолько, чтобы они могли захватить лист на длину не более 30 мм по прямой риске. При резке по наружным фигурным контурам лист поворачивают так, чтобы ножницы не закрывали линию резки.

Заготовки режут также ручными ножницами с зажатием одной рукоятки в тисках. Этот прием используют при резке заготовок толщиной до 1,2 мм по прямой линии. Для резки заготовок из листового материала толщиной до 2,0 мм применяют рычажные ножницы. Острогубцами (торцовыми кусачками) режут проволоку диаметром до 5 мм. Перед резкой ее правят, протягивая вокруг круглой оправки. Проволоку помещают между лезвиями так, чтобы она располагалась перпендикулярно к ним. Угол заострения режущих кромок выбирают в зависимости от твердости разрезаемого материала; обычно он равен 55…60°.

Ручные ножовки применяют для резки толстых листов, профильного проката и труб. Ручной ножовкой прорезают шлицы, пазы, обрезают и вырезают заготовки по контуру. Заготовку зажимают в слесарных тисках, размечают; при необходимости трехгранным напильником дают пропил по риске и выполняют резку. Трубы зажимают в специальном трубожиме, закрепленном на верстаке. Место реза должно быть как можно ближе к прижиму.

Для резки ручную ножовку необходимо правильно закреплять и иметь отработанную координацию движений. Движения при работе ножовкой должны быть плавными, без рывков и с таким размахом, чтобы в резке участвовали все зубья полотна. Скорость движений при резке ножовкой должна составлять 30…60 ходов в минуту.

Заканчивая резку, следует ослабить нажим на ножовку, уменьшить скорость движений, чтобы избежать поломки полотна. Полотна ручных ножовок с шагом 0,8…1,0 мм используют для резки тонкостенных труб и листового материала; с шагом 1,25 мм — для резки профильного проката; с шагом 1,6 мм — во всех остальных случаях резки. Перед работой полотно смазывают густой смазкой или индустриальным маслом.

Для резки труб кроме ручной слесарной ножовки применяют ручной труборез, у которого режущими частями являются стальные диски-ролики. Трубу зажимают в прижиме, надевают на труборез и, вращая рукоятку трубореза вокруг своей оси, доводят подвижный ролик трубореза до соприкосновения со стенкой трубы. За рукоятку труборез поворачивают вокруг трубы на один оборот, проверяют соответствие разметки и прорезанной линии, затем вращают труборез вокруг трубы до тех пор, пока ее стенки не будут прорезаны.

При больших объемах резки листового материала по прямолинейному и фигурному профилям с толщиной разрезаемого листа 2,5…4,8 мм используют ручные пневматические и электрические ножницы. Различают ножевые и прорезные ножницы. У ножевых ножниц один нож подвижный, другой неподвижный, а у прорезных ножниц материал последовательно просекается пуансоном.

Опиливание — слесарная операция, при которой с поверхности заготовки снимают слой материала с помощью напильника или надфиля. Опиливанием придают детали требуемую форму и размеры, пригоняют сопрягаемые поверхности по месту. Различают опиливание грубое, когда снимают слой металла толщиной до 1,0 мм, и тонкое, когда слой снимаемого металла не превышает 0,3 мм. Опиливанием обрабатывают плоские и криволинейные поверхности, пазы, канавки, отверстия различной формы и т.д. Точность, достигаемая при опиливании напильниками различных типов, приведена в табл. 3.

Напильник — это многолезвийный режущий инструмент. По числу зубьев на 1 см длины различают напильники шести номеров: 0; 1 — драчевые; 2; 3 — личны’е; 4 и 5 — бархатные. Драчевые напильники применяют для чернового опиливания, бархатные — для доводки поверхности.

При опиливании заготовку зажимают в тисках так, чтобы опиливаемая поверхность выступала над уровнем губок на 8…10 мм. Для предохранения заготовки от вмятин при зажиме на губки тисков надевают нагубники из мягкого материала. Опиливание начинают с проверки припуска на обработку, который должен обеспечить изготовление детали по размерам, указанным на чертеже. В зависимости от требования к параметрам шероховатости поверхности опиливание осуществляют драчевым, личны’м или бархатным напильником. Для получения правильно опиленной прямолинейной поверхности опиливание ведут в перекрестных направлениях под углом 30…40° к боковым сторонам заготовки.

Напильник не следует выводить на углы заготовки, так как уменьшается площадь опоры напильника, снимается большой слой металла — образуется «завал» края обрабатываемой поверхности. Образованию завалов способствует изгиб заготовки. Отклонение от плоскостности поверхности проверяют лекальной линейкой на просвет, накладывая ее в различных направлениях. Для улучшения условий опиливания, исключения завалов и т.п. применяют специальные приспособления: опиловочные призмы, универсальные наметки, кондукторы.

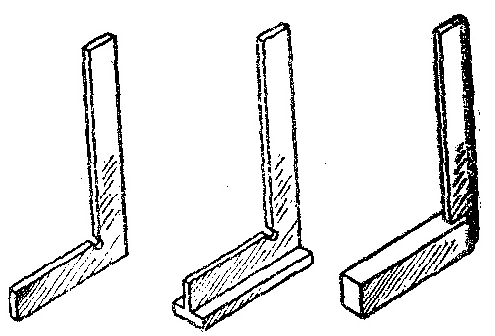

При обработке плоских поверхностей, расположенных под углом 90°, сначала опиливают поверхность, принимаемую за базу, затем — поверхность, перпендикулярную к базе. Контроль осуществляют по внутреннему углу угольника.

Выпуклые криволинейные поверхности обрабатывают с покачиванием напильника: в начале перемещения напильника его носок касается заготовки, а ручка опущена; по мере продвижения напильника носок опускается, а ручка приподнимается; при обратном ходе движения напильника противоположны.

Таблица 3. Достигаемая точность (мм) при опиливании

снимаемого за одно

Вогнутые криволинейные поверхности в зависимости от радиуса кривизны обрабатывают круглыми или полукруглыми напильниками. Напильник совершает сложное движение — вперед и в сторону с поворотом вокруг своей оси. Распиливание отверстий различной формы начинают с разметки и выполняют напильниками соответствующей конфигурации.

Одним из основных условий высококачественной обработки является правильный выбор напильников. Их выбирают по профилю сечения в зависимости от формы обрабатываемого отверстия: для квадратных отверстий — квадратные; для прямоугольных отверстий — плоские и квадратные; для трехгранных отверстий — трехгранные, ромбические и полукруглые; для шестигранных отверстий — трехгранные и квадратные. Напильники должны иметь ширину рабочей части не более 0,6…0,7 размера стороны или диаметра отверстия; длина напильника определяется размером опиливаемой поверхности плюс 200 мм.

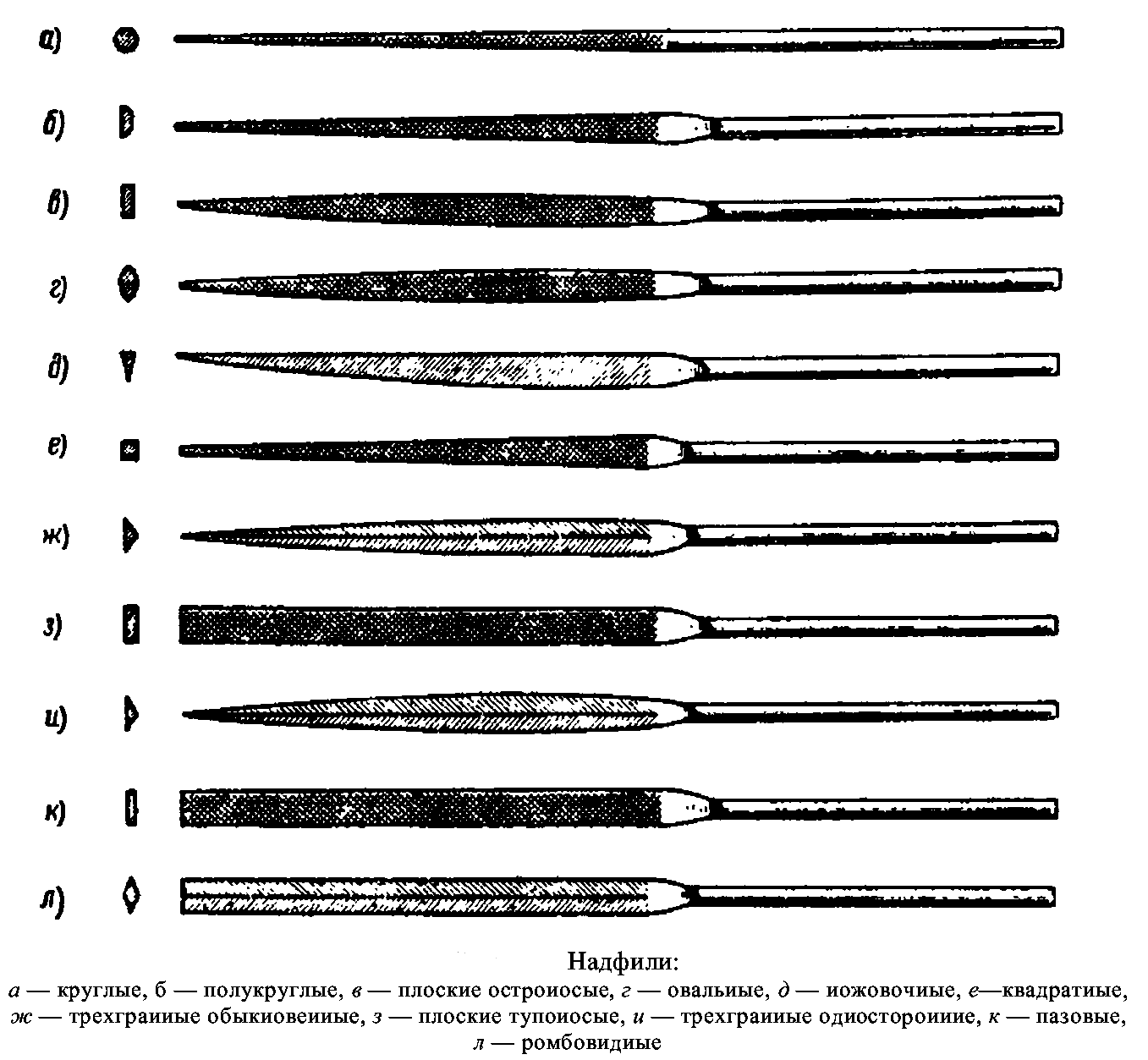

Для обработки отверстий с криволинейными контурами применяют круглые и полукруглые напильники, у которых радиус закругления меньше радиуса закругления обрабатываемой поверхности. Надфили предназначены для обработки труднодоступных и узких мест. Контроль осуществляют штангенциркулем или специальными шаблонами.

Взаимная пригонка опиливанием двух деталей, сопрягающихся без зазора с большой точностью, называется припасовкой. Припасовка выполняется как окончательная операция при обработке деталей шарнирных соединений и чаще всего при изготовлении различных шаблонов. Для припасовки используют напильники и надфили с мелкой насечкой.

От стружки напильники и надфили очищают стальной щеткой, а сильно загрязненные опускают в 10 %7ный раствор серной кислоты на 10…12 мин, затем промывают в воде и очищают стальной щеткой. Стойкость слесарных напильников общего назначения при опиливании заготовок из стали составляет в среднем 100 ч, при опиливании заготовок из цветных металлов 140 ч.

Тема 6: «Опиливание металла»

Опиливанием называется слесарная операция, при которой снимают тонкие слои материала с поверхности заготовки с помощью напильника.

Напильник — это многолезвийный режущий инструмент, обеспечивающий сравнительно высокую точность и малую шероховатость обрабатываемой поверхности заготовки (детали).Материалом для напильников всех видов является углеродистая инструментальная сталь, начиная с марок У7 или У7А и кончая марками У13 или У13А.

Опиливанием придают детали требуемую форму и размеры, пригоняют детали друг к другу при сборке и выполняют другие работы. С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия различной формы, поверхности, расположенные под разными углами ,и т. д.

Для того чтобы удобнее держать напильники при работе, на его хвостовик насаживают деревянную ручку (рукоятку), изготовленную из клена, ясеня, березы, липы или прессованной бумаги; последние лучше, так как не раскалываются.

Припуски на опиливание оставляют небольшие — от 0,5 до 0,025 мм. Погрешность при обработке может быть от 0,2 до 0,05 мм и в отдельных случаях — до 0,005 мм.

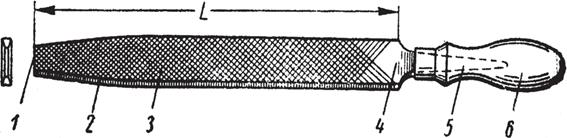

Напильник представляет собой стальной брусок определенного профиля и длины, на поверхности которого имеется насечка (нарезка). Насечка образует мелкие и остро-заточенные зубья, имеющие в сечении форму клина. Для напильников с насеченным зубом угол заострения обычно равен 70°, передний угол (у) — до 16°, задний угол (а) — от 32 до 40°.

В зависимости от величины насечек и шага между ними, все напильники делятся на шесть номеров:

Для точных специальных работ применяются напильники с очень мелкой насечкой – надфили. С их помощью выполняют лекальные, граверные, ювелирные работы, зачистку в труднодоступных местах матриц, мелких отверстий, профильных участков изделия и т. п.

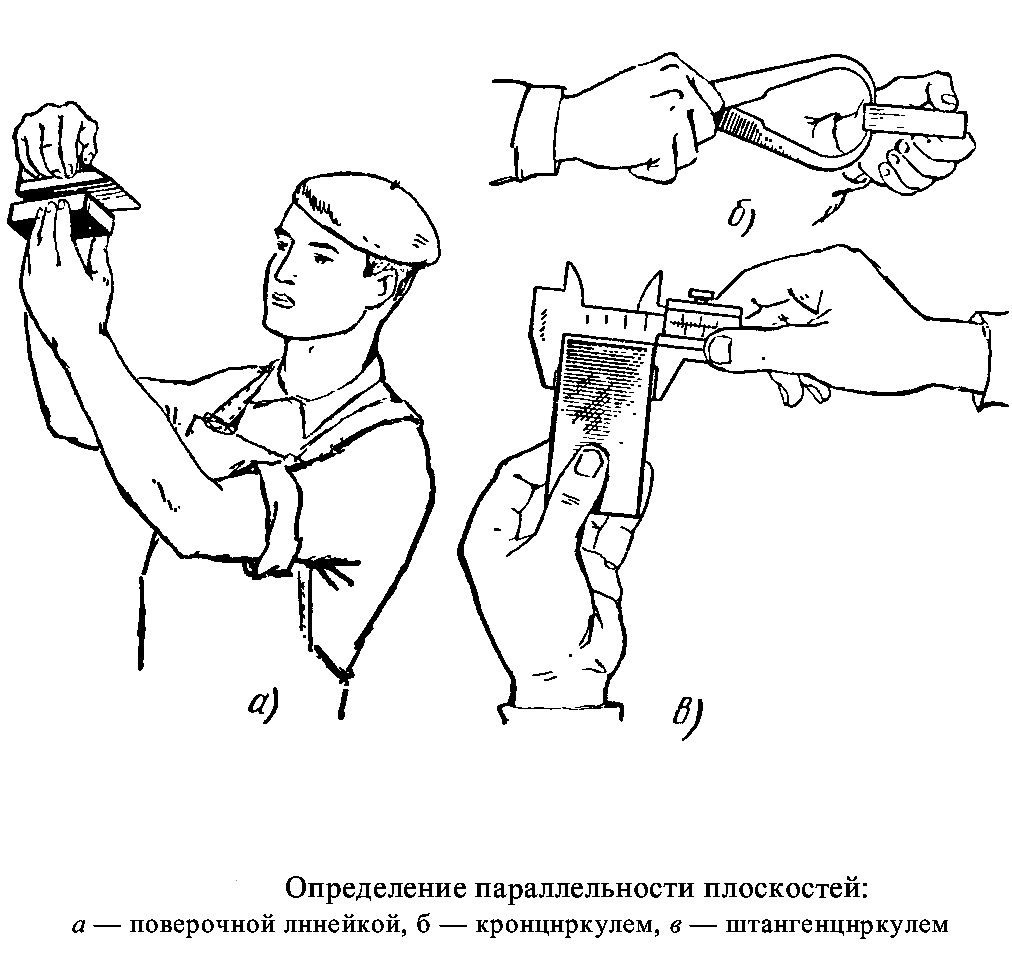

Качество опиливания контролируют самыми различными инструментами. Правильность опиливаемой плоскости проверяют поверочной линейкой «на просвет». Если плоская поверхность должна быть опилена особенно точно, ее проверяют с помощью поверочной плиты «на краску». В том случае, если плоскость должна быть опилена под определенным углом к другой смежной плоскости, контроль осуществляется с помощью угольника или угломера. Для проверки параллельности двух плоскостей пользуются штангенциркулем или кронциркулем.

Слесарные угольники

Расстояние между параллельными плоскостями в любом месте должно быть одинаковым.

Контроль криволинейных обрабатываемых поверхностей производят по линиям разметки или с помощью специальных шаблонов.

Напильник — очень хрупкий инструмент и быстро портится, если с ним небрежно обращаются. Одним из основных условий при работе напильником является надлежащий уход за ним. Мельчайшие стружки (опилки), срезаемые зубьями напильника, застревают в углублениях, вследствие чего напильник начинает скользить по обрабатываемой поверхности и перестает снимать стружку, как говорят «не берет». Чтобы восстановить его работоспособность, необходимо удалить все застрявшие частицы металла, т. е. очистить зубья напильника.

Для очистки драчевых напильников с крупной насечкой применяют специально заостренную лопатку из мягкого железа, а для очистки личных и бархатных напильников — жесткие щетки из стальной проволоки. Очистку ведут только в направлении верхней насечки, так как в противном случае происходит затупление зубьев напильника в результате воздействия на них твердой проволочной щетки.

Техника безопасности при опиливании металла:

1.Проверить исправность ручек, насаженных на напильниках; не допускается пользование напильником без ручек, с плохо насаженными или треснувшими и расколотыми ручками. 2. Необходимо правильно насаживать ручку, чтобы избежать ранения ладони хвостовиком напильника.

3. Занимать правильное рабочее положение за тисками при опиливании.

4. Следить за правильной хваткой напильника. Пальцы левой руки должны быть полусогнуты, а не поджаты, иначе при обратном ходе напильника их можно легко поранить об острые края1 опиливаемых изделий.

5. Металлическую стружку и опилки с поверхности изделия или тисков нельзя удалять руками или сдувать ртом. При выдувании опилок ртом можно легко засорить глаза, загрязнить волосы. Опилки и стружки следует сметать волосяной щеткой.

6. При опиливании изделий, особенно из чугуна, рекомендуется прикрывать голову от металлической пыли и опилок; удобно работать, например, в беретах. Девочкам обязательно надевать косынки, так как в длинные волосы легче забивается стружка.

Улучшение условий и повышение производительности труда при опиливании металла достигается путем применения механизированных (электрических и пневматических) напильников.

Опиливание металла припуск на опиливание

Опиливание - слесарная операция, при которой с поверхности детали напильником срезают слой металла для получения требуемой формы, размеров и шероховатости, пригонки деталей при сборке и подготовке кромок под сварку.

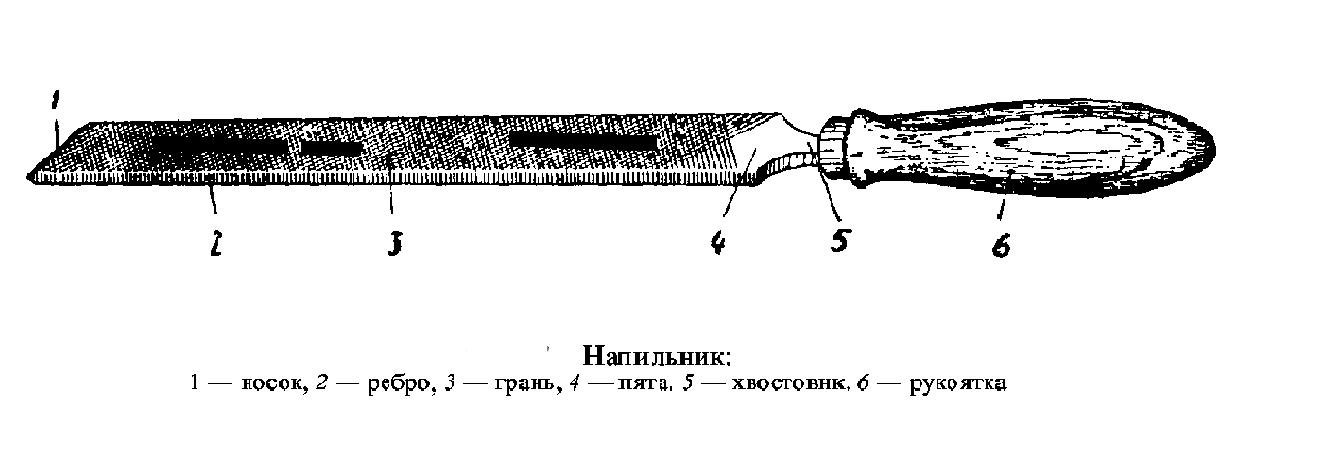

Рис 1.13. Напильники и их применение при опиловке деталей различной формы:

а – напильник и его части; б – плоский напильник;

в – квадратный напильник; г – трехгранный напильник;

д – полукруглый напильник; е – круглый напильник;

ж – ромбовидный (ромбический) напильник; з – ножовочный напильник

Припуски на опиливание составляют 0,5…0,25 мм, а точность обработки поверхности при опиливании составляет 0,2…0,05 мм.

Основным режущим инструментом при опиливании является напильник, представляющий собой стальной брусок определенного профиля и длины, на поверхности которого расположены насечки, образующие мелкие и острые зубья. Напильники изготовляют из инструментальной стали марок У13, У13А, ШХ15.

На рис. 1.13 показаны наиболее распространенные виды напильников и их применение при опиливании.

Насечка напильников бывает одинарной (простой) и двойной (перекрестной). Напильники с одинарной насечкой срезают металл широкой стружкой, равной всей длине зуба, и ими опиливают мягкие металлы: медь, латунь, алюминий и т. д. В напильниках с двойной насечкой одна насечка, наносимая под углом 25*, называется основной, а другая, под углом 45* – вспомогательной.

По числу насечек, приходящихся на 10 мм длины, напильники делят на классы: 0 и 1 классы имеют соответственно 4…14 насечек (драчевные напильники); 2 и 3 классы – 8…28 (личные); 4 и 5 классы – 20…56 (бархатные). Драчевные напильники применяются для снятия большого слоя металла (0,5…1,0 мм), личные – для чистовой обработки (для слоя не более 0,1 мм), а бархатные – для отделки и доводки поверхностей. Мелкие напильники, называемые надфилями, применяются для точных специальных работ.

Для предохранения напильника от преждевременного износа нельзя опиливать материалы, твердость которых больше твердости напильника или равна ей. Следует избегать опиливания мягких металлов личными напильниками и совершенно недопустимо применение для этой цели бархатных напильников, так как мягкие металлы быстро забивают мелкую насечку.

При опиливании деталь устанавливают в тисках таким образом, чтобы опиливаемая поверхность выступала над губками на 5…10 мм.

Напильник следует брать в правую руку за ручку, упирая ее головкой в ладонь. Большой палец кладут сверху вдоль ручки, остальными пальцами поддерживают ручку снизу. Левую руку ладонью кладут на конец напильника и прижимают его к обрабатываемой заготовке (рис. 1.14).

Движение напильника производится обеими руками: вперед от себя - рабочий ход, обратно - холостой ход.

Нажимать на напильник следует только во время рабочего хода, при холостом ходе напильник идет свободно, без нажима; при этом он не отрывается от заготовки, чтобы не потерять опоры и не изменить его положения. Во время движения напильник должен оставаться в горизонтальном положении, чтобы опиливаемая поверхность не имела неровностей.

Рис. 1.14. Приемы опиливания:

а – крупным напильником; б – мелким напильником

Правильное распределение вертикальных усилий на напильник в правой и левой руках является одним из существенных моментов опиливания и называется балансированием (рис. 1.15).

Рис. 1.15. Распределение усилий на напильник в процессе опиливания

Опиливание широких плоскостей может осуществляться продольным, поперечным или перекрестным штрихом (рис. 1.16). Опиливание продольным штрихом начинается с левого края поверхности. При движении назад напильник передвигается вправо примерно на 1/3 его ширины. После первого прохода опиливание повторяется справа налево.

При обработке поперечным штрихом во время рабочего хода напильник одновременно смещается вправо или влево на величину, примерно равную его ширине. Наиболее производительным и точным опиливанием широких плоскостей является перекрестное, при котором поверхность сначала опиливается справа налево, а затем слева направо. При опиливании цилиндрических (криволинейных) поверхностей заготовку зажимают в тиски горизонтально или вертикально и обрабатывают колебательными движениями напильника.

Рис. 1.16. Опиливание широких плоскостей:

а – продольным штрихом; б – поперечным штрихом;

в – перекрестным штрихом

Вогнутые криволинейные поверхности, а также отверстия и пазы в заготовках опиливают круглыми или полукруглыми напильниками, при этом напильник движется горизонтально и одновременно поворачивается вокруг своей оси. При опиливании таких поверхностей радиус кривизны напильника должен быть всегда меньше радиуса кривизны обрабатываемой поверхности.

Контроль опиленной поверхности осуществляется по размерам и по форме. Контроль по размерам осуществляется при помощи кронциркуля, нутромера с масштабной линейкой, штангенциркуля. Контроль формы осуществляется при помощи угольника, лекальной линейки, специальных шаблонов и проверочной плиты.

При опиливании плоских тонких заготовок применяют раздвижные закаленные стальные рамки, состоящие из двух планок, между которыми зажимается тонколистовая заготовка. Сама рамка с заготовкой зажимается в тиски. Обработка ведется до касания напильником верхней плоскости рамки, что позволяет обходиться без контроля правильности опиливания мерительным инструментом.

Опиливание. Обработка металла напильником

Опиливанием называют обработку металла режущим инструментом – напильником, с помощью которого с поверхности заготовки снимают слой металла с тем, чтобы придать ей необходимые размеры, заданную форму и требуемые точность (10- 12 квалитет) и шероховатость поверхности (Ra — 1,25 ÷ 2,5 мкм). Опиливание применяют, как правило, после рубки или резки для отделки поверхности обрабатываемой детали и придания ей более точных размеров. Опиливание применяют также для пригонки деталей при сборке. В слесарном деле опиливанию подвергают наружные плоские и криволинейные поверхности, наружные или внутренние, сложные фасонные поверхности, углубления, отверстия, пазы и выступы.

Опиливание подразделяется на предварительное (черновое) и окончательное (чистовое и отделочное), выполняемые различными напильниками. Напильник подбирают в зависимости от заданной точности обработки, шероховатости поверхности и величины припуска, оставляемого на опиливание.

Поверхности различных деталей, которые по своим размерам и конфигурации не могут быть обработаны на металлорежущих станках или опилены обычными напильниками, обрабатывают рихтовочными напильниками. Ими обрабатывают также детали из цветных металлов и низкоуглеродистой стали. С помощью рихтовочных напильников хорошо снимаются грубые риски.

Для механизации работ по опиливанию широко применяют электрические или пневматические машинки, в патроне которых укрепляют специальные напильники (борнапильники) или абразивные головки, а также опиловочные станки.

Напильники

Напильники (рис. 1) изготовляют из инструментальной и углеродистой сталей марок У13 или У13А или легированной хромистой стали ШХ15.

Рис. 1. Элементы напильника:1 — нос; 2 — ребро; 3 — грань; 4 — пятка; 5 — хвостовик; 6 — ручка; L — длина

После насечки зубьев напильники подвергают термообработке. Твердость и острота зубьев напильника должна обеспечивать сцепляемость с поверхностью твердостью 54 HRC.

Длиной напильника считается только длина его насеченной части. Напильники изготовляют длиной от 100 до 400 мм.

Насечка напильников бывает простой (одинарной, рис. 2, а), перекрестной (двойной, рис. 2, б) и рашпильной (рис. 2, в).

Рис. 2. Виды насечек:а — одинарная; б — двойная (перекрестная); в — рашпильная

Напильники общего применения для облегчения дробления стружки выполняются с двойной насечкой, при этом основная насечка располагается под углом λ=25°, а вспомогательная под углом ω=45° (рис. 3).

Рис. 3. Напильники с насечкой для дробления стружки

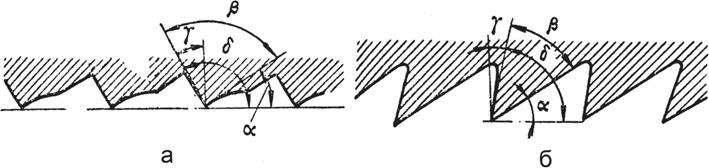

Зубья напильника имеют форму клина с углом заострения β, задним углом α, передним углом γ и углом резания δ (рис. 4). Передним углом γ называется угол между передней поверхностью зуба и плоскостью, проходящей через его вершину перпендикулярно оси напильника. Этот угол колеблется в пределах от +10 до -16°.

Угол заострения β образуется между передней и задней поверхностями зуба напильника.

Задним углом α называется угол, образующийся между задней поверхностью зуба и плоскостью опиливаемой заготовки.

Угол резания δ образуется между передней поверхностью зуба и плоскостью опиливаемой заготовки.

Практикой слесарной обработки установлены следующие значения углов зубьев напильника:

· а) для напильников с насеченными зубьями (рис. 4, а): γ – отрицательный до -16°, β=70°, α=30°, δ=106°;

· б) для напильников с фрезерованными и шлифованными зубьями (рис. 4, б): γ=2–10°, β=60–65°, α=20–25°, δ=80–88°.

Рис. 4. Геометрия зубьев напильника:а — насеченные зубья; б — фрезерованные и шлифованные зубья

Зубья рашпильной насечки образуются выдавливанием металла заготовки рашпиля насекательными зубилами со специальной формой заточки. Каждый зуб рашпильной насечки смещен относительно расположенного впереди зуба на половину шага. Это уменьшает глубину канавок, образующихся на поверхности опиливаемой заготовки, и облегчает процесс резания. Напильники с такой насечкой применяются для опиливания мягких материалов (дерево, каучук, резина, кость, рог и др.).

По своему назначению напильники разделяются на:

1. слесарные общего назначения;

4. машинные (для опиловочных станков);

5. вращающиеся (дисковые и головки);

После обработки на станках и при ремонте приходится опиливать заготовки, плоскости станин, плит, стоек, пазы, выступы, подгонять шпонки, снимать фаски, зачищать заусенцы, забоины и т.п.

Опиливание подразделяется на предварительное и окончательное (отделочное). Выполняется опиливание различными по назначению, размерам и форме напильниками.

Опиливанием снимают слой металла в пределах от 0,05 до 1 мм. Точность этого вида обработки (табл. 1) зависит прежде всего от квалификации слесаря.

Таблица 1. Точность обработки при опиливании напильниками

Припуск на обработку, мм

Точность обработки, мм

Выбор напильников

Величину насечки напильника выбирают в зависимости от толщины снимаемого слоя, требуемой чистоты поверхности и точности обработки. При выборе слесарных напильников общего назначения можно руководствоваться данными, приведенными ниже.

Напильники с рашпильной насечкой применяют для обработки дерева, кожи, каучука, резины, кости и т.п. Рашпилями опиливают баббиты, свинец, цинк и другие материалы. Делят их на два класса. Рашпили с более мелкой насечкой можно использовать для чистовой обработки (где не требуется высокое качество чистоты поверхности).

Напильники с одинарной насечкой применяют для обработки мягких металлов (латуни, цинка, баббита, свинца и т.д.), а также для обработки дерева.

Напильники с двойной насечкой применяют для обработки стали и чугуна.

Мягкие металлы не рекомендуют опиливать личными или бархатными напильниками, так как зубья их быстро забиваются стружкой и перестают резать.

Бархатные с мелкой и очень мелкой насечкой применяют для подгонки деталей, отделки, доводки и шлифования поверхностей.

Бархатными напильниками придают высокую чистоту обрабатываемой поверхности. После них на поверхности не остается никаких видимых на глаз и ощутимых руками штрихов.

Драчевые и личные напильники стандартного типа, т.е. с углом основной (нижней) насечки λ=25° и вспомогательной (верхней) ω=45° (рис. 1, г), следует применять для обработки стали средней твердости, а также в тех случаях, когда приходится опиливать детали из разных материалов.

Драчевые напильники применяют для грубого опиливания, когда надо снять большой слой металла (до 1 мм). За один рабочий ход драчевым напильником можно снять слой толщиной 0,08–0,15 мм.

Личные напильники используют для точной обработки со съемом слоя металла не более 0,1 мм. За один рабочий ход такими напильниками снимают слой металла толщиной до 0,03 мм.

Напильники-брусовки изготовляют одного класса (драчевые с очень крупной насечкой для самого грубого опиливания).

Надфили делят на шесть номеров. Первый номер имеет 25 насечек, шестой — 80 насечек на 1 см длины. Используют их при опиливании очень точных и мелких изделий, а также мест, не доступных для обычных напильников, при изготовлении инструментов и при обработке штампов.

Читайте также: