Определение толщины лакокрасочного покрытия металлических конструкций

Обновлено: 20.05.2024

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОПРЕДЕЛЕНИЕ ТОЛЩИНЫ ПОКРЫТИЯ

Paints and varnishes.

Determination of film thickness

Дата введения 2002-01-01

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 195 "Материалы лакокрасочные", ОАО "НПФ "Спектр ЛК"

ВНЕСЕН Госстандартом России

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 22 декабря 2000 г. N 402-ст

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт устанавливает методы измерения толщины органических покрытий, нанесенных на окрашиваемую поверхность. Стандарт не распространяется на металлические покрытия. Некоторые из приведенных методов могут быть применены для измерения толщины свободных пленок. Методы, области их применения и точность измерений приведены в таблице 1.

Настоящий стандарт применяется для определения толщины лакокрасочных покрытий следующими методами:

N 3 - Измерение толщины высушенного покрытия приборами, использующими механический контакт;

N 6 - Магнитный метод;

N 7 - Метод вихревых токов.

Стандарт содержит определения терминов, касающихся техники измерения толщины покрытий.

В настоящем стандарте дополнительные требования, отражающие потребности экономики страны, выделены курсивом.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

Таблица 1 - Методы измерения толщины покрытий

Номер и

наименование метода

Средство измерений и область применения

Основная погрешность*

и точность измерений

___________________

* Погрешности взяты из инструкций соответствующих промышленных приборов.

N 1 - Определение толщины сырого слоя

А. Калиброванная гребенка

Измерения дают приблизительное значение толщины сырого слоя

В. Колесный толщиномер

Погрешность ±2,5% +1 мкм

Метод можно использовать в лаборатории и на месте окрашивания

С. Взвешивание для измерения толщины сырого слоя на свежеокрашенной поверхности

Воспроизводимость ±15 мкм

Метод N 1C можно использовать также для определения толщины высушенного покрытия, но только в лаборатории

N 2 - Определение толщины высушенного покрытия путем расчета соотношения между массой и площадью высушенного покрытия

Применяют для мягких покрытий, толщина которых не может быть измерена приборами с зажимными элементами или измерительным стержнем

Измерения дают неточные результаты

Обеспечивает проверку, когда значение толщины находится в заданных пределах. Покрытие остается неповрежденным

N 3 - Измерение толщины высушенного покрытия приборами, использующими механический контакт

А. Микрометрический метод. Применяют для измерений на практически плоских пластинах и окрашенных поверхностях

Погрешность ±2 мкм

Воспроизводимость ±30% - для тонких покрытий; ±20% - для толстых покрытий

Покрытие должно быть достаточно твердым, чтобы противостоять вдавливающему усилию при контакте с зажимами микрометра. Покрытие разрушается в процессе испытания. Если пленка не отделена от основания, толщина покрытия должна быть более 25 мкм

В. Метод с применением многооборотного индикатора. Испытуемые пластины или окрашенные поверхности должны быть практически плоскими или иметь кривизну в одном направлении

Воспроизводимость ±10% с нижним пределом 2 мкм

Покрытие должно быть достаточно твердым, чтобы противостоять вдавливающему усилию при контакте с измерительным стержнем

N 4 - Измерение толщины высушенного покрытия профи-

лометрическим методом

Рекомендуется в качестве арбитражного метода для практически плоских окрашенных поверхностей

Покрытие должно быть достаточно твердым, чтобы противостоять вдавливающему усилию пера профилометра. Покрытие разрушается в процессе испытания

N 5 - Измерение толщины высушенного покрытия с использованием микроскопа

А. Микроскопическое исследование поперечного сечения. Рекомендуется как арбитражный метод измерения для покрытий на основаниях со сложным профилем, например на поверхностях после дробеструйной обработки

Участок окрашенного изделия вырезают и закрепляют на смоле. Покрытие разрушается в процессе испытания

В. Метод вырезки клина. Метод не применяют к хрупким и рыхлым покрытиям. Методы А и В можно применять для определения толщины отдельных слоев в многослойном покрытии

Чтобы вырезать пленку, нужен специальный режущий инструмент или сверло. Покрытие в процессе измерения разрушается

С. Метод измерения профиля поверхности. Применяют к прозрачным покрытиям и покрытиям, которые могут легко отделяться от основания

Для исследования профиля покрытия применяют специальный микроскоп (микроскоп светового сечения). Прозрачные покрытия не разрушаются

N 6 - Магнитные методы

Для магнитных металлических оснований:

А. Магнитоиндукционный принцип

Погрешность ±2% +1 мкм

Покрытие должно быть достаточно твердым, чтобы выдерживать давление датчика

В. Принцип отрыва постоянного магнита

Погрешность ±5% +1 мкм

Измерения можно проводить на месте окрашивания

N 7 - Метод вихревых токов

Для немагнитных металлических оснований

Приборы действуют по принципу вихревых токов.

Покрытие должно быть достаточно твердым, чтобы выдержать давление датчика. Измерения можно проводить на месте окрашивания

N 8 - Неконтактные методы

Применяют, когда контакт инструмента с покрытием нежелателен. Применяют для измерений на практически плоских окрашенных поверхностях

В приборах используют принцип обратного рассеяния -частиц (метод N 8А) или явление рентгеновской флуоресцентности (метод N 8Б). Для получения точных результатов покрытия должны быть гомогенными

N 9 - Гравиметрический (растворения) метод

Применяют для измерения толщины покрытий на основаниях с неоднородным профилем (например стальные пластинки после дробеструйной обработки) и для покрытий на полимерных основаниях, если последние не подвержены действию лакокрасочных растворителей

Массу покрытия измеряют путем растворения покрытия без растворения основания. Среднее значение толщины покрытия определяют делением значения массы покрытия на плотность и площадь покрытия

N 10 - Определение толщины высушенного покрытия на стальных основаниях, подвергнутых дробеструйной обработке

Для высушенных покрытий на магнитных металлических основаниях с шероховатой поверхностью (после дробеструйной обработки)

В приборах используют явление магнитной индукции. Измерения можно проводить на месте окрашивания. В некоторых случаях можно также применять метод N 5А или метод N 9

Примечание - Ряд из указанных в таблице методов можно использовать для измерения толщины свободных пленок.

3 Дополнительная информация

Для каждого конкретного метода измерений, указанного в настоящем стандарте, необходима следующая дополнительная информация, которая должна быть взята из международного стандарта или национального стандарта, или другого документа, касающегося испытываемого материала, или, по возможности, она должна быть предметом договора между заинтересованными сторонами:

- метод нанесения материала на окрашиваемую поверхность и указание количества слоев;

- однослойное покрытие или многослойная лакокрасочная система;

- продолжительность и условия сушки (естественной или горячей), старение покрытий (если имеет место) перед измерением;

- метод измерения толщины покрытия (таблица 1);

- ответственная зона окрашенного образца и, при необходимости, количество измерений.

4 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

4.1 толщина покрытия: Расстояние между поверхностью покрытия и окрашиваемой поверхностью.

Примечание - Значение толщины покрытия в определенной степени зависит от выбранного метода измерения. Получение точного результата возможно в случае, если окрашиваемая поверхность и поверхность покрытия ровные и гладкие. На практике ни окрашиваемая поверхность, ни поверхность покрытия не бывают ровными. Во многих случаях шероховатость превышает 10% толщины покрытия. Эта шероховатость влияет на результаты измерений, полученные различными методами. Для каждого метода это влияние имеет свои специфические особенности. Поэтому результаты измерений одного и того же образца, выполненные разными методами, могут значительно отличаться друг от друга. Результаты измерения толщины покрытия следует сопровождать указанием метода измерений, типа использованного прибора и, если известно, погрешности.

4.2 ответственная часть поверхности: Часть окрашенного или подлежащего окрашиванию изделия, для которой покрытие играет существенную роль для осуществления рабочих функций и/или придания декоративного вида.

4.3 контрольный участок: Участок ответственной части поверхности, в пределах которого должно быть выполнено необходимое количество отдельных измерений.

4.4 точка измерения: Место, в котором проводят единичное измерение. В настоящем стандарте точку измерения (место испытания) определяют в зависимости от метода измерения следующим образом:

- для гравиметрических методов (растворения) - место, где покрытие удаляют;

- для методов микроскопического исследования - место, в котором проводят единичное измерение;

- для неразрушающих методов - площадь, занимаемая зондом, или участок поверхности, влияющий на показания прибора.

4.5 локальная толщина покрытия: Среднее значение результатов определенного количества измерений, выполненных в пределах данного контрольного участка.

4.6 наименьшая локальная толщина: Наименьшее значение локальной толщины на ответственной части поверхности данного изделия.

4.7 наибольшая локальная толщина: Наибольшее значение локальной толщины на ответственной части поверхности данного изделия.

4.8 средняя толщина: Среднее арифметическое значение результатов испытаний определенного количества измерений локальной толщины, равномерно распределенных по ответственной части покрытия, или результат гравиметрического определения толщины.

4.9 толщина сырого слоя: Толщина слоя лакокрасочного материала, измеренная сразу после нанесения.

5 Общие требования

5.1 Основные положения

В настоящем стандарте приведены сведения о количестве и расположении точек измерения при определении толщины лакокрасочного покрытия на стандартных пластинках для испытаний, подготовленных по ГОСТ 8832. На других окрашиваемых поверхностях и окрашенных изделиях количество и расположение точек измерения должно быть выбрано таким образом, чтобы измерения давали в результате воспроизводимые значения толщины покрытия. Выбор этих условий должен быть предметом договора заинтересованных сторон.

При использовании приборов следует соблюдать инструкции изготовителей.

Приборы следует проверять на воспроизводимость. Регулярно следует проводить калибровку прибора и проверять состояние наконечника датчика.

Следует убедиться в том, что давление наконечника датчика не оказывает значительного влияния на результаты измерений.

5.2 Шероховатость поверхностей

Шероховатость окрашиваемой поверхности влияет на определение толщины покрытия. При использовании оптических методов рекомендуется заранее оговаривать контрольные линии или участки.

В случае использования неразрушающего метода контроля калибровку прибора следует проводить на той же поверхности, которую в окрашенном виде используют для испытания.

Для стальных оснований, прошедших дробеструйную обработку, применяют особые условия (метод N 10).

5.3 Краевой эффект

На показания некоторых приборов влияет присутствие кромок на образце. Существуют приборы, которые можно откалибровать таким образом, что они будут учитывать краевой эффект. Измерения проводят на расстоянии более 25 мм от кромки изделия или образца или на таком расстоянии от кромки, на которое откалиброван прибор.

5.4 Кривизна поверхности

Некоторые приборы чувствительны к кривизне поверхности, поэтому их калибровку надо проводить на поверхностях с такой же кривизной, как у образцов, подлежащих испытанию.

6 Метод N 3 - Измерение толщины высушенного покрытия приборами, использующими механический контакт

Измерения проводят на покрытиях, высушенных до такой степени, что они могут выдержать действие зажимных элементов микрометра или измерительного стержня многооборотного индикатора без образования видимых повреждений.

Этот метод пригоден для плоских окрашенных поверхностей и изделий, а также изделий с круглым сечением (например проволока) и для покрытий, которые можно удалить растворителем или механическим способом.

6.1 Метод N 3А - Измерение толщины покрытия микрометрическим методом

6.1.1 Общая часть

Этот метод позволяет измерять толщину высушенного покрытия средствами измерения с пределом погрешности измерений 5 мкм.

Толщина лакокрасочного покрытия и ее измерение

О том, какой должна быть толщина лакокрасочного покрытия на металлоконструкциях и как ее правильно подобрать, можно узнать здесь.

Толщина лакокрасочного покрытия является основным параметром, характеризующим его долговечность.

Фактически любое покрытие в физическом смысле является барьером, отделяющим защищаемую от коррозии поверхность от внешней среды, и в общем случае чем выше толщина такого барьера, тем более длительной будет защита от коррозии.

Сегодня невозможно представить проект антикоррозионной защиты или окрасочную спецификацию без указания толщин слоев системы покрытия. Толщина отдельных слоев и системы в целом назначается согласно требованиям стандартов или по результатам ускоренных испытаний, и только добившись необходимой толщины можно быть уверенным в том, что система проработает в течение заданного времени.

Правила 80/20 и 90/10 для замеров толщины лакокрасочного покрытия

Очевидно, что нанести покрытие, обеспечив требуемую проектную (номинальную) толщину с точностью до микрона, невозможно, и поэтому в окрасочной спецификации должен быть установлен диапазон допустимых толщин, который, как правило, согласовывается сторонами проекта. Минимально допустимая толщина часто определяется по правилу 80/20, в соответствии с которым 20% выполненных замеров могут иметь толщину не менее 80% от номинального значения, а остальные 80% замеров должны иметь толщину не менее номинальной. Существует также практика применения правила 90/10 (читается аналогично правилу 80/20): например, определение толщин в соответствии с этим правилом предусматривает стандарт PSPC для окраски балластных танков судов. По согласованию между сторонами возможны и другие варианты назначения минимально допустимой толщины.

Максимальная допустимая толщина лакокрасочного покрытия

Что касается максимальной допустимой толщины, то здесь ясности меньше и, соответственно, больше дискуссий. Например, ISO 12944-5 рекомендует не допускать трехкратного превышения номинальной толщины, при этом указывает, что для некоторых покрытий и систем может существовать критическая максимальная толщина. Для таких покрытий, продолжает ISO 12944-5, необходимо руководствоваться указаниями производителя.

Действительно, последняя оговорка очень важна, и возможность трехкратного превышения номинальной толщина допустима не для всех случаев и не для всех покрытий. Дело в том, что все конструкции в процессе эксплуатации испытывают деформации, и вместе с конструкцией те же деформации испытывает и нанесенное покрытие. Чем больше толщина, тем менее эластичным будет покрытие, и тем быстрее оно разрушится в ходе деформационных циклов. Поэтому для конструкций, подвергающихся значительным деформациям, особенно в сочетании с большими температурными градиентами, необходимо очень тщательно подходить к ограничению максимально допустимой толщины, и самым надежным источником информации в данном случае является опыт и рекомендации производителя покрытия.

Другая сторона этой проблемы состоит в том, что независимо от условий эксплуатации не все покрытия способны работать при большой толщине. Так, например, многие цинкэтилсиликатные покрытия растрескиваются при трехкратном превышении толщины еще до начала эксплуатации. Опять же, определяющую роль при назначении максимально допустимой толщины играют рекомендации производителя.

Толщиномеры для определения толщины лакокрасочного покрытия

Измерение толщины сухого покрытия может производиться разрушающими и неразрушающими способами.

Для измерения толщины неразрушающим способом используются специальные приборы – толщиномеры. В зависимости от магнитных свойств подложки наиболее популярными являются толщиномеры, работающие по принципу магнитной индукции (магнитные подложки) и вихревых токов (немагнитные подложки).

Углеродистая конструкционная сталь обладает магнитными свойствами, соответственно, для нее применяются магнитные толщиномеры, работающие по принципу магнитной индукции. Пример такого толщиномера показан на Рис.1.

Рисунок 1. Магнитный толщиномер. На сегодняшний день на рынке представлены множество моделей, которые имеют единый корпус и съемные датчики для магнитных и немагнитных подложек.

При работе с магнитным толщиномером необходимо помнить о погрешности измерений, обусловленной тем, что на создаваемое прибором магнитное поле могут влиять следующие факторы:

а) геометрия окрашиваемой поверхности:

- на поверхностях, имеющих кривизну, замеры могут быть ошибочны;

- некоторые модели толщиномеров имеют ограничения по толщине подложки

- существует понятие краевого эффекта, который проявляется в том, что замер может быть некорректным вблизи кромки. ГОСТ 31993-2013 «Материалы лакокрасочные. Определение толщины покрытия» указывает, что измерения необходимо проводить на расстоянии не менее 20 мм от края поверхности.

б) свойства материала окрашиваемой поверхности, например, проницаемость, проводимость, а также свойства, обусловленные какой-либо предварительной обработкой (см. рекомендации производителя прибора);

в) шероховатость окрашиваемой поверхности;

г) другие магнитные поля (остаточный магнетизм подложки и внешние магнитные поля). Так, например, выполняющиеся в непосредственной близости сварочные работы могут быть причиной неточных замеров толщины покрытия. Остаточный магнетизм подложки может проявляться, например, в районе сварных швов.

При выполнении замеров часто возникает вопрос о том, на каких участках и сколько замеров выполнять. ISO 12944-7 указывает, что это является предметом договоренности сторон, а, например, стандарт SSPC PA2 требует выполнять пять замеров на каждые 10 квадратных метров контролируемой поверхности и определять среднее значение (в зависимости от общей площади окрашенной поверхности количество замеров может меняться). Согласно требованиям ISO 19840 на одном квадратном метре площади нужно делать не менее 5 замеров и не менее 10 замеров, если площадь составляет от 1 до 3 квадратных метров, и т.д. Оптимальным вариантом является ситуация, когда требования по замеру толщин прописаны в проектной спецификации.

ISO 19840 (измерение толщины сухой пленки на шероховатых поверхностях)

Отдельного рассмотрения заслуживает стандарт ISO 19840 «Защита от коррозии с помощью защитных лакокрасочных систем. Измерение толщины сухой пленки на шероховатых поверхностях и критерии приемки», и это связано с тем, что в большинстве случаев приходится иметь дело именно с шероховатыми поверхностями. На шероховатых поверхностях толщина покрытия над пиками и во впадинах рельефа будет разной, при этом минимальная толщина будет иметь место над пиками, то есть именно эти участки поверхности будут самыми слабыми с точки зрения защиты от коррозии. Задача исполнителя работ, таким образом, сводится к тому, чтобы обеспечить необходимую толщину над пиками рельефа поверхности.

На шероховатой поверхности магнитные толщиномеры определяют толщину покрытия от средней линии рельефа (см. Рис. 2), то есть фактическая эффективная толщина покрытия (толщина над пиками) будет всегда меньше, чем значение, определяемое толщиномером.

Рисунок 2. Средняя линия рельефа шероховатой поверхности (ТСП – толщина сухого покрытия)

ISO 19840 предлагает следующее решение этой ситуации: в зависимости от величины шероховатости определяется поправочное значение (см. Табл. 1), учитывающее влияние профиля поверхности, которое впоследствии вычитается из значения толщины, полученного путем замера.

Таблица 1. Поправочные значения, учитывающие влияние профиля поверхности

Шероховатость поверхности согласно ISO 8501-3

Поправочное значение, мкм

Если шероховатость поверхности неизвестна, то поправочное значение принимается равным 25 мкм.

На каждой конструкции присутствуют участки, определение толщины на которых затруднительно. К таким участкам относятся, например, сварные швы, свободные кромки, различные вырезы и труднодоступные места. С точки зрения защиты от коррозии эти участки являются критическими: в частности, сварные швы являются более электроотрицательными по отношению к основному металлу, т.е. являются анодом и разрушаются интенсивнее, чем основной металл. Если говорить о труднодоступных участках, то на них не всегда удается качественно нанести покрытие, в связи с чем контроль толщины на этих участках особенно важен.

Перечисленные выше критические участки обычно трудно прокрашивать методом распыления, поэтому для них предусмотрена дополнительная защита в виде полосового окрашивания. Если в дополнение к каждому основному слою нанести полосовой слой, то защита от коррозии будет надежной, однако, необходимо соблюдать аккуратность и не превысить максимально допустимую толщину во избежание растрескивания покрытия.

В тех случаях, когда нанести основной слой распылением затруднительно (кромки вырезов малого диаметра, труднодоступные места и т.п.), и нанесение возможно только кистью, контроль толщины можно производить визуально при условии, что наносимые слои имеют контрастные цвета. Толщина одного сухого слоя, нанесенного кистью, как правило, составляет от 50 до 80 мкм, и если знать, какое количество слоев было нанесено, то можно получить приблизительное представление об общей толщине всего покрытия. Также существуют толщиномеры, позволяющие определять толщину в конкретной точке поверхности (см. Рис.3).

Общая процедура выполнения замеров толщины покрытия выглядит следующим образом:

- Проверка точности показаний толщиномера на неокрашенной эталонной металлической пластинке. Тестовый эталон должен быть абсолютно гладким и иметь нулевую шероховатость (точность в соответствии с точностью показаний толщиномера).

- Проверка точности показаний толщиномера на тестовых пленках (фольга или пластик). Пленка кладется на неокрашенный металлический эталон, после чего выполняется тестовый замер. Необходимо помнить, что пленки считаются расходными материалами и деформируются в процессе эксплуатации: при разглядывании поверхности пленки под увеличением можно увидеть царапины и вмятины от нажатия датчика толщиномера. Поэтому тестовые пленки рекомендуется менять с определенным интервалом.

Пленки также могут пригодиться при определении толщины физически высохшего, но недостаточно твердого покрытия, то есть в тех ситуациях, когда при установке датчика толщиномера на окрашенной поверхности остается углубление. В этом случае можно положить на поверхность пленку известной толщины и выполнить замер, после чего вычесть из полученного значения толщину пленки.

Для проверки точности показаний толщиномера взамен пленок могут также использоваться окрашенные эталоны с известной толщиной нанесенного покрытия.

3. Выполнение замеров в соответствии с выбранным стандартом или проектными требованиями.

4. Вычитание поправки на шероховатость (для шероховатых поверхностей).

При измерении толщины необходимо убедиться, что на окрашенной поверхности в месте замера отсутствуют:

– включения (замер будет некорректен);

– потеки и наплывы (измерение может быть возможно, однако, значительное превышение толщины на таких участках может привести к растрескиванию покрытия в процессе эксплуатации);

– сухая аэрозоль, осевшая на поверхность в процессе нанесения (измерение возможно, однако, сухая аэрозоль не является эффективной пленкой и не создает защиту от коррозии). Перед проведением замеров сухая аэрозоль должна быть удалена.

Кроме того, необходимо убедиться в чистоте датчика толщиномера.

Толщиномер Paint Inspection Gauge

Для разрушающего контроля толщины покрытий обычно применяется толщиномер Paint Inspection Gauge. Такой толщиномер бывает полезен в случае сомнений в качестве нанесенного покрытия: например, если необходимо проверить количество слоев и толщину каждого отдельного слоя.

Толщиномер Paint Inspection Gauge использует метод клиновидного среза. С помощью шкалы прибора на срезе можно определить количество слоев и толщину каждого слоя.

Подбор систем лакокрасочных покрытий с помощью ISO 12944: 2017

(Текст стандарта ISO 12944-5 версии 2019г. на русском языке можно скачать здесь).

В этой статье мы расскажем о том, как осуществляется подбор систем лакокрасочных покрытий с помощью стандарта ISO 12944 «Лаки и краски – Защита стальных конструкций от коррозии с помощью защитных лакокрасочных систем». Статья содержит лишь базовые сведения, в то время как сам стандарт содержит огромный массив информации.

Не секрет, что стандарт ISO 12944 является самым популярным документом для тех, кто занимается вопросами разработки и проектирования лакокрасочных систем антикоррозионной защиты, и именно этот стандарт получил наибольшее распространение в мире. На протяжении последних двадцати лет стандарт обновлялся практически каждые десять лет с учетом постоянно накапливающегося опыта фактической эксплуатации покрытий, а точность предлагаемого стандартом подхода и системы подбора системы покрытия многократно подтверждена в самых разных уголках нашей планеты.

Итак, актуальная на сегодняшний день версия стандарта (различные части стандарта были перевыпущены в 2017-2019гг.) состоит из девяти частей:

Часть 1 – Общая информация

Часть 2 – Классификация окружающих сред

Часть 3 – Аспекты конструирования

Часть 4 – Типы поверхностей и подготовка поверхности

Часть 5 – Защитные системы лакокрасочных покрытий

Часть 6 – Лабораторные методы испытаний

Часть 7 – Производство и контроль окрасочных работ

Часть 8 – Разработка спецификаций для новых проектов и ремонтных работ

Часть 9 – Защитные системы лакокрасочных покрытий и лабораторные методы испытаний для оффшорных и аналогичных сооружений.

Все перечисленные выше части стандарта так или иначе имеют отношение к подбору систем ЛКП и обеспечению их надежности и долговечности. Самое непосредственное отношение к подбору систем имеют три части: 2, 5 и 6. В данной статье мы остановимся именно на них.

ISO 12944 связывает воедино три параметра: 1) система ЛКП, 2) эксплуатационные условия, и 3) срок службы, т.е. продолжительность времени, в течение которого система обеспечивает надежную защиту от коррозии. Например, для выбора системы ЛКП вам потребуется знать эксплуатационные условия и расчетный срок службы, или зная систему ЛКП и эксплуатационные условия, вы сможете спрогнозировать, в течение какого времени эта система будет эффективной. Если какой-то из трех перечисленных параметров вы не знаете или знаете неточно, то вы не сможете добиться нужного вам результата с достаточной точностью.

Для правильного подбора системы ЛКП необходимо знать условия, в которых будет эксплуатироваться система, а также понимать, в течение какого времени система должна обеспечивать надежную антикоррозионную защиту (срок службы).

Давайте более подробно остановимся на этих двух факторах.

Условия эксплуатации лакокрасочных покрытий

В Части 2 стандарта приводится классификация условий окружающей среды, в соответствии с которой каждая среда эксплуатации имеет свою категорию. Для конструкций, эксплуатируемых в окружающей атмосфере, предусмотрены категории С1-СХ, а для конструкций, эксплуатируемых в условиях погружения – категории Im1-Im4. Выбор необходимой категории производится по результатам потери массы или толщины образцов, выдержанных в заданной среде в течение 1 года. Данный подход является технически точным, однако, выдерживание образцов в течение года не всегда представляется возможным, вследствие чего этот метод нельзя назвать популярным. Стандарт также допускает определение категории окружающей среды исходя из текстового описания. Более подробно о подходе стандарта ISO 12944 к определению условий эксплуатации можно почитать здесь.

Срок службы (долговечность) лакокрасочных покрытий

Сроком службы называется ожидаемая продолжительность эксплуатации системы ЛКП до первого существенного ремонта, при этом критерии наступления необходимости проведения первого существенного ремонта могут быть оговорены сторонами. В качестве примера таких критериев стандарт приводит ситуацию, когда 10% площади окрашенных конструкций имеют ржавчину в объеме не менее 1% окрашенной поверхности.

Сроки службы согласно ISO 12944 также делятся на несколько категорий: низкий (Low) – до 7 лет, средний (medium) – от 7 до 15 лет, высокий (high) – от 15 до 25 лет и очень высокий (very high) – свыше 25 лет.

Теперь, после того, как мы определились с условиями, в которых будет находиться наша система, и ожидаемым сроком службы, можно переходить непосредственно к выбору системы, который осуществляется по таблицам Части 5 (актуальная редакция 2019г.). Пример таблицы для категории окружающей среды С3 приведен ниже.

Выбор системы лакокрасочного покрытия

Изображение 1. Таблица С.3 – Системы ЛКП для углеродистой стали, эксплуатируемой в среде категории С3 (ISO 12944-5: 2019).

(таблица содержит следующие условные обозначения типов покрытий: AK – алкидные, АY – акриловые, EP – эпоксидные, PUR – полиуретановые, ESI – этилсиликатные, Zn – цинкнаполненные).

В данной статье для удобства пояснений над соответствующими столбцами указаны цифры от 1 до 5 (в тексте стандарта эти цифры отсутствуют), обозначающие следующие условные разделы таблицы:

2 – характеристики грунтовочного покрытия;

3 – характеристики остальной части системы (промежуточное покрытие и эмаль);

4 – характеристики всей системы;

Предположим, что нам необходима система, которая будет эксплуатироваться в течение 15-25 лет без существенного ремонта. В столбце 5 этому требованию соответствуют системы С3.03, С3.06 и С3.09 (сроки службы обозначены значком «Х»), подойдет любая из трех систем.

Система С3.03 будет состоять из 2 или 3 слоев общей толщиной 200 мкм (столбец 4), при этом толщина акрилового или алкидного грунта будет составлять 60-80 мкм (столбец 2), а толщина акриловых или алкидных промежуточных слоев (столбец 3) будет соответственно составлять 120-140 мкм.

Аналогично для системы С3.06: данная система является эпоксидно-полиуретановой и будет состоять из 2 слоев общей толщиной 180 мкм, при этом толщина эпоксидного, полиуретанового или этилсиликатного грунта будет составлять 80-160 мкм.

Если сравнить системы С3.03 и С3.06, то можно заметить, что эпоксидно-полиуретановая система обеспечивают такую же долговечность, как и алкидно-акриловая система, при меньшей толщине. Из этого можно сделать вывод о том, что эпоксидно-полиуретановые системы по своим защитным характеристикам превосходят алкидно-акриловые покрытия.

В системе С3.09 применяется цинкнаполненный грунт, в котором согласно требованиям стандарта содержание цинка должно быть не менее 80%. Цинкнаполненные грунты с меньшим содержанием цинка применяться не могут.

Стандарт содержит аналогичные таблицы и для случаев погружения (категории сред Im1-Im4), а также для оцинкованных и металлизированных поверхностей.

Педантичный читатель может спросить: но ведь в приведенной выше таблице указан только тип покрытия, при этом известно, что, например, эпоксидные покрытия представлены на рынке в большом количестве, и даже более того, крупные производители ЛКМ имеют в своем ассортименте не один десяток эпоксидных материалов – подходит ли любое эпоксидное покрытие под требования стандарта ISO 12944? Ответ на этот вопрос дает Часть 6 стандарта «Лабораторные методы испытаний систем лакокрасочных покрытий», в которой указано, какие тесты должны проходить системы ЛКП для тех или иных условий эксплуатации. Так, например, для рассмотренной выше среды С3, эксплуатация в которой будет происходить в течение 15-25 лет, покрытие должно проходить тест в конденсатной камере согласно ISO 6270-1 в течение 240 часов и тест в нейтральном соляном тумане согласно ISO 9227 в течение 480 часов, и для подтверждения заданного срока службы результаты обоих тестов должны быть удовлетворительными. От себя добавим, что различные эпоксидные покрытия могут иметь различные эксплуатационные характеристики, при этом одни из них могут успешно проходить обозначенные выше тесты, а другие – нет.

Случаются ситуации, когда система ЛКП успешно проходит тесты, предусмотренные ISO 12944-6, с толщинами, меньшими, чем те, что даны в Части 5. В таких случаях нужно обратиться к Приложению В Части 5, в котором указаны минимально допустимые толщины систем.

Напоследок лайфхак, который позволит удобнее работать с таблицами ISO 12944-5. Между категориями сред и сроками службы существует следующая взаимосвязь: при повышении категории среды эксплуатации на одну срок службы понижается на одну категорию и наоборот. Это означает, что одна и та же система будет использоваться как в среде категории С5 со сроком службы Medium, так и в среде категории С4 со сроком службы High.

Определение толщины лакокрасочного покрытия металлических конструкций

Определение толщины покрытия

Paint materials. Determination of film thickness

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 195 "Материалы лакокрасочные", ОАО "Научно-производственная фирма "Спектр ЛК"

2 ВНЕСЕН Техническим секретариатом Межгосударственного совета по стандартизации, метрологии и сертификации

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 7 июня 2013 г. N 43-2013)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Госстандарт Республики Казахстан

(Поправка*. ИУС N 3-2016).

* См. ярлык "Примечания".

4 Настоящий стандарт модифицирован по отношению к международному стандарту ISO 2808:2007* Paints, and varnishes - Determination of film thickness (Краски и лаки. Определение толщины пленки). В стандарт включены только наиболее часто используемые методы определения толщины высушенного покрытия: механический метод (по разности в толщине) 4А; магнитные методы 7А, 7С, 7D.

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Дополнительные слова, фразы, включенные в текст настоящего стандарта для учета потребностей национальной экономики и особенностей национальной стандартизации, выделены курсивом*.

* В оригинале обозначения и номера стандартов и нормативных документов приводятся обычным шрифтом. - Примечание изготовителя базы данных.

В стандарт внесены раздел 3 и дополнительные приложения ДА и ДБ, которые выделены одиночной вертикальной полужирной линией на полях слева (четные страницы) и справа (нечетные страницы).

Настоящий стандарт подготовлен на основе ГОСТ Р 51694-2000 (ИСО 2808:1997) с учетом требований ИСО 2808:2007.

Международный стандарт разработан Комитетом по стандартизации ТС 35 "Paints and vanishes".

Перевод с английского языка (en).

Степень соответствия - модифицированная (MOD)

5 Приказом Федерального агентства по техническому регулированию и метрологии от 13 августа 2013 г. N 484-ст* межгосударственный стандарт ГОСТ 31993-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 августа 2014 г.

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Июль 2014 г.

ВНЕСЕНА поправка, опубликованная в ИУС N 3, 2016 год

Поправка внесена изготовителем базы данных

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомления и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет.

Настоящий стандарт устанавливает методы определения толщины высушенных лакокрасочных покрытий (далее - покрытий), нанесенных на окрашиваемую поверхность.

Настоящий стандарт применяется для определения толщины покрытий следующими методами:

механический метод: 4А - по разности в толщине;

7А - метод отрыва постоянного магнита,

7С - метод магнитной индукции,

7D - метод вихревых токов.

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 8832-76 (ИСО 1514-84) Материалы лакокрасочные. Методы получения лакокрасочного покрытия для испытания

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальный стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяют в части, не затрагивающей эту ссылку.

3 Необходимая дополнительная информация

Для каждого конкретного метода измерений, указанного в настоящем стандарте, необходима следующая дополнительная информация:

a) окрашиваемая поверхность - материал, толщина, предварительная обработка;

b) метод нанесения лакокрасочного материала на окрашиваемую поверхность и указание количества слоев - однослойное покрытие или многослойная лакокрасочная система;

c) продолжительность и условия сушки (естественная или горячая), старение покрытия (если имеет место) перед измерением;

d) количество измерений, при необходимости;

f) метод измерения.

Примечание - Необходимая информация может быть предметом согласования между заинтересованными сторонами, может быть получена частично или полностью из настоящего стандарта, международного стандарта, межгосударственного или национального стандарта или других документов, относящихся к лакокрасочному материалу, подвергаемому испытанию.

4 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

4.2 площадь испытания: Часть площади окрашенной поверхности, в пределах которой проводят согласованное число однократных измерений.

4.3 точка измерения: Место, в котором проводят однократное измерение.

4.4 средняя толщина: Среднеарифметическое значение результатов определенного количества однократных измерений толщины, равномерно распределенных на площади испытания.

5 Измерение толщины покрытия приборами, использующими механический контакт

5.1 Область применения

Метод измерения толщины покрытия приборами, использующими механический контакт, пригодны для всех сочетаний покрытие-подложка.

Настоящий метод пригоден для измерения толщины покрытия на плоских окрашенных поверхностях и плоских изделиях, а также изделиях круглого сечения (например, проволоке, трубах).

5.2 Общие положения

Измерения проводят на покрытиях, которые могут выдержать действие зажимных элементов микрометра или наконечника датчика индикатора с круговой шкалой без образования видимых повреждений, чтобы исключить ошибки.

Микрометр или индикатор с круговой шкалой используют для измерения толщины покрытия по разности между суммарной толщиной (окрашиваемая поверхность + покрытие) и толщиной окрашиваемой поверхности.

Существуют два способа определения толщины покрытия:

а) метод разрушающего контроля - измерения проводят до и после удаления покрытия с окрашиваемой поверхности.

Сначала на определенной площади испытания измеряют суммарную толщину, затем, после того как покрытие на данной площади удалено с помощью растворителя, смывки или механически (только для определения толщины покрытия, нанесенного на стекло), измеряют толщину окрашиваемой поверхности;

б) метод неразрушающего контроля - измерения проводят до и после нанесения покрытия.

Сначала измеряют толщину окрашиваемой поверхности, а затем суммарную толщину окрашиваемой поверхности с покрытием на той же площади.

Примечание - Метод неразрушающего контроля является предпочтительным при использовании в качестве окрашиваемой поверхности пластмассы.

Используют микрометр и индикатор с круговой шкалой таким образом, чтобы сторона образца с покрытием или сторона окрашиваемой поверхности до нанесения на нее покрытия была обращена к измерительному стержню микрометра или наконечнику датчика индикатора.

Все поверхности (покрытие, окрашиваемая поверхность с обеих сторон), которые контактируют с измерительным прибором, должны быть чистыми.

5.3 Метод 4А

5.3.1 Измерение толщины покрытия с помощью микрометра

5.3.1.1 Аппаратура

Любой микрометр с точностью измерения до 5 мкм. Он должен быть оснащен храповым механизмом (трещеткой) для ограничения усилия, оказываемого измерительным стержнем на поверхность покрытия во время испытания.

Микрометр может быть "ручным" или закрепленным на стойке, в этом случае головка микрометра с плоской измерительной поверхностью крепится на жесткой подставке с плоской опорной плитой таким образом, чтобы можно было регулировать ее высоту. Измерительная поверхность должна располагаться параллельно верхней части опорной плиты.

5.3.1.2 Проведение испытаний

5.3.1.2.1 Выбирают точки, в которых должны быть проведены измерения. Точки измерения не должны иметь дефектов поверхности и должны быть расположены на расстоянии не менее 20 мм от края покрытия и приблизительно 50 мм друг от друга, если нет других указаний.

При работе с большими окрашенными поверхностями количество точек измерения и их расположение на поверхности должно быть таким, чтобы получить достоверные данные, характеризующие толщину покрытия на всей окрашенной площади.

Вокруг каждой точки измерения легким нажимом мягкого карандаша очерчивают окружность диаметром приблизительно 10 мм и ставят рядом порядковый номер.

5.3.1.2.2 Окрашенный образец (далее - образец) закрепляют так, чтобы все испытуемые точки были доступны для измерения микрометром (5.3.1.1).

5.3.1.2.3 Микрометр располагают так, чтобы пятка микрометра находилась в соприкосновении с обратной стороной измеряемого образца непосредственно под первой точкой измерения. Медленно вращая барабан винта микрометра, перемещают измерительный стержень к точке измерения до отказа, при этом измерительный стержень далее не двигается при повороте трещетки.

Формулы для расчета лакокрасочных покрытий

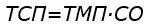

Формула 1. Определение толщины сухой пленки.

ТСП – толщина сухой пленки, мкм;

ТМП – толщина мокрой пленки, мкм;

СО – сухой остаток по объему, %.

Пример. Необходимо определить толщину пленки после высыхания при нанесении лакокрасочного материала, имеющего объемный сухой остаток 70%, с толщиной мокрой пленки 200 мкм.

Используя формулу 1, получаем

200 * 70% = 140 мкм, т.е. толщина пленки после высыхания составит 140 мкм.

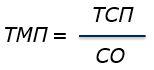

Формула 2. Определение толщины мокрой пленки.

СО – объемный сухой остаток, %.

Пример. Определить толщину слоя, которую должен нанести маляр в процессе окраски. Объемный сухой остаток лакокрасочного материала составляет 60%, необходимая толщина сухой пленки 120 мкм.

Используя формулу 2, получаем

120/60% = 200 мкм, т.е. маляр должен наносить покрытие с толщиной 200 мкм, чтобы потом получить сухую пленку толщиной 120 мкм.

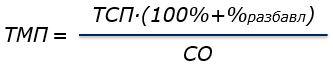

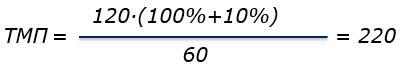

Формула 3. Определение толщины мокрой пленки при нанесении лакокрасочного материала с разбавлением.

СО – сухой остаток, %;

% разбавл – степень разбавления материала, %.

Пример. Определить толщину слоя, которую должен нанести маляр в процессе окраски. Сухой остаток лакокрасочного материала составляет 60%, необходимая толщина сухой пленки 120 мкм. Материал разбавляется на 10%.

Используя формулу 3, получаем

т.е. при разбавлении материала на 10% маляр должен наносить 220 мкм мокрой пленки, чтобы получить толщину сухого покрытия 120 мкм.

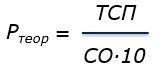

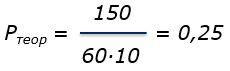

Формула 4. Расчет теоретического расхода.

О том, что такое теоретический расход, читайте по ссылке (Факт 1). С помощью формулы можно определить теоретический расход для любой толщины сухой пленки.

Ртеор – теоретический расход, л/м 2 ;

СО – сухой остаток по объему, %;

10 – безразмерный коэффициент, обеспечивающий переход от одних единиц измерения к другим (от мкм к л/м 2 ).

Пример. Определить теоретический расход лакокрасочного материала с сухим остатком 60%, если необходимо получить покрытие с толщиной сухой пленки 150 мкм.

Используя формулу 4, получаем

т.е. теоретический расход составит 0,25 л/м 2 (или 250 мл/м 2 ).

Формула 5. Определение практического расхода.

Рпракт – практический расход, л/м 2 ;

Кпотерь – коэффициент потерь.

Практический и теоретический расходы могут также измеряться в литрах, если расчет был сделан для всей площади.

Пример. Вычислить практический расход, если теоретический расход равен 300 мл/м 2 , при коэффициенте потерь 1,43.

Используя формулу 5, получаем

300 * 1,43 = 429 (мл/м 2 )

С методикой расчета практического расхода по ВСН 447-84 можно ознакомиться по ссылке.

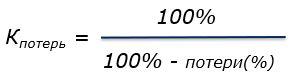

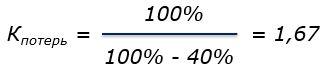

Формула 6. Определение коэффициента потерь.

Кпотерь – коэффициент потерь;

Потери(%) – совокупность всех потерь, возникающих при нанесении покрытия. Эту величину также называют фактор потерь.

О потерях, возникающих при нанесении покрытия, можно почитать здесь.

Пример. Потери при окраске составляют 40%. Чему равен коэффициент потерь?

Используя формулу 6, получаем

Формула 7. Расчет потерь, связанных с шероховатостью поверхности.

Потери, связанные с шероховатостью поверхности, обусловлены необходимостью заполнения так называемого «мертвого объема». Информацию про «мертвый объем» см. по ССЫЛКЕ.

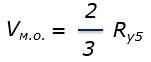

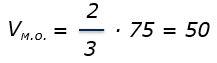

Vм.о. – величина «мертвого объема», мл/м 2 ;

Ry5 – профиль (шероховатость) поверхности, мкм.

Пример. Определить дополнительное количество лакокрасочного материала, необходимое для компенсации шероховатости поверхности (заполнения «мертвого объема»). Профиль поверхности Ry5 (максимальное расстояние между пиками и впадинами шероховатости) составляет 75 мкм. Площадь окрашиваемой поверхности 500 м 2 .

Используя формулу 7, получаем

т.е. потери на шероховатость на 1 квадратном метре поверхности составят 50 мл/м 2 .

Для всей поверхности потери на шероховатость составят 50 мл/м 2 * 500 м = 25000 мл (25 л) краски.

Формула 8. Расчет стоимости покрытия на 1 квадратный метр площади.

Для расчета стоимости покрытия на 1 квадратный метр площади поверхности необходимо умножить величину теоретического расхода на стоимость 1 литра лакокрасочного материала:

R1 – стоимость покрытия на 1 квадратный метр площади поверхности;

Ртеор – теоретический расход для заданной толщины сухой пленки, л/м 2 (см. формулу 4 выше);

Rл – стоимость 1 л лакокрасочного материала.

Пример. Определить стоимость 1 квадратного метра площади для эпоксидной грунтовки, имеющей сухой остаток 60% и наносимой с заданной толщиной сухой пленки 80 мкм. Стоимость грунтовки 700 руб/л.

т.е. теоретический расход для данной грунтовки, нанесенной с толщиной 80 мкм, составляет 0,133 л/м 2 .

Читайте также: