Определение твердости металлов и сплавов по методу бринелля и роквелла практическая работа

Обновлено: 19.09.2024

Методические указания для выполнения практической работы по теме « Ознакомление с методикой измерения твердости по методу Бринелля и Роквелла »./ Сост. В.В. Куренкова - г. Комсомольск-на-Амуре: Краевое государственное автономное профессиональное образовательное учреждение Губернаторский авиационный колледж г. Комсомольска-на-Амуре (Межрегиональный центр компетенций) КГА ПОУ ГАСКК (МЦК), 2017 - 15 с.

Методические указания предназначены для ознакомления с устройством, назначением и приемами работы с твердомером ТКМ – 359 М .

Рассмотрено и рекомендовано цикловой комиссией по профессии «Повар, кондитер» специальности «Коммерция» и экономических дисциплин

Председатель ЦК _________________ /В.В. Куренкова/

1 Методические указания

Список использованных источников

Одной из наиболее распространенных характеристик, определяющих качество металлов и сплавов, возможность их применения в различных конструкциях и при различных условиях работы, является твердость. Испытания на твердость производятся чаще, чем определение других механических характеристик металлов: прочности, относительного удлинения и др.

Практическая работа №2

Тема: «Ознакомление с методикой измерения твердости по методу Бринелля и Роквелла»

Цель : освоить приемы измерения твердости материалов при помощи твердомера ТКМ – 359 М, определить показатели твердости по Роквеллу и Бринеллю

Изучить устройство твердомера ТКМ – 359 М;

Составить протокол испытаний

Ответить на контрольные вопросы

1 Методические указания

Твердость - способность материала сопротивляться вдавливанию в него другого более твердого материала.

Твердомер ТКМ-359М (рисунок 1) предназначен для экспрессного неразрушающего измерения твердости углеродистых конструкционных сталей, сварных соединений, а также других металлов и металлических сплавов по шкалам Бринелля (НВ), Роквелла (НРС), Виккерса (Н V ) динамическим методом (методом отскока).

Твердомер может применяться для контроля твердости:

- высоколегированных, жаропрочных, коррозионно-стойких, нержавеющих и других сталей;

- цветных металлов и сплавов;

- упрочняющих и других слоев на стальных изделиях (закалка ТВЧ, цементация, азотирование и др.);

- изделий из мелкозернистых материалов.

В случае, когда свойства контролируемого материала отличаются от углеродистых конструкционных сталей, измерения осуществляются после программирования дополнительной калибровки (или дополнительной шкалы) по образцам твердости из соответствующего материала пользователем прибора. Твердомер предназначен для применения в лабораторных, цеховых и полевых условиях.

Рисунок 1 – Твердомер ТКМ-359М

Твердомер ТКМ-359М – это миниатюрный (150х80х30мм) динамический твердомер с достаточно высокой для компактной аппаратуры точностью (2 HRC и 10-20 HB и HV).

Малые габариты и масса обеспечивают ему высокую мобильность и делают просто незаменимым для проведения измерений по месту – на крупных изделиях, которые невозможно исследовать в лаборатории. Климатическое исполнение позволяет использовать прибор в загрязненной атмосфере различных производств и (без прямого попадания осадков) на открытом воздухе.

Принцип измерения твёрдости по разнице в кинетической энергии относительно лёгкого бойка до и после отскока от тестируемой поверхности даёт возможность:

- уменьшить размеры датчика – для удобства транспортировки и использования в труднодоступных местах, на объектах сложной формы, для исследования микротвёрдости поверхностного слоя (после термообработки, ТВЧ-закалки, нанесения различных покрытий), локальных участков изделий – зон деформации, сварных швов и т.п.;

- повысить производительность измерительных работ;

- свести к минимуму след индентора на исследуемой поверхности, следовательно – измерять твёрдость предметов очень тонких, полированных и т.д., сделать контроль действительно неразрушающим;

- снизить влияние на точность измерений таких факторов, как шероховатость и кривизна объекта, жесткость крепления и положение датчика в пространстве и прочее.

Прибор может комплектоваться тремя датчиками: штатный D (плюс специальная насадка для удобства фиксации) – наиболее универсальный, G – с повышенной энергией бойка (для шероховатых и зернистых материалов) и Е – с пониженной энергией (для изделий тонких и полированных). Модель прошла аттестацию метрологической лабораторией и внесена в Госреестр средств измерений РФ, Беларуси и Казахстана.

Рисунок 2 – Составные части твердомера

Функционально твердомер состоит из электронного блока преобразования сигналов с датчика и обработки результатов измерений и датчика. Электронный блок твердомера осуществляет прием сигнала с электромагнитной катушки датчика, преобразование его в единицы твердости, вывод результатов измерений на дисплей, статистическую обработку и другие функции данного твердомера.

На лицевой панели электронного блока расположен графический дисплей (монохромный, жидкокристаллический в модификации ТКМ 359М, цветной в модификации ТКМ 359С) и клавиатура. Схематичное изображение электронного блока показано на рисунке 2.

На торцевой стенке твердомера расположен разъем для подключения датчика или кабеля для соединения с компьютером. В модификации ТКМ 359С дополнительно присутствует разъем для подключения зарядного устройства аккумуляторов.

На задней панели твердомера расположена крышка аккумуляторного отсека и табличка, содержащая заводской номер твердомера. Управление работой твердомера переключение шкал, установок, создание дополнительных калибровок и шкал, запись результатов в память, анализ результатов и т.д. осуществляется на дисплее посредством клавиатуры прибора. Для облегчения использования твердомера, в электронном блоке реализован, интерактивный пользовательский интерфейс соответствие твердомера, в электронном блоке реализован, интерактивный пользовательский интерфейс соответствующий общепринятым стандартам, применяемым в современной вычислительной технике.

Основными частями датчика являются индентор и электромагнитная катушка. При отскоке индентора от испытуемой поверхности образца в катушке наводится ЭДС, пропорциональная скорости отскоа от поверхности изделия. Скорость отскока определяется твердостью изделия.

Электронный блок твердомера осуществляет прием сигнала с датчика прибора. Преобразование его вединицы твердости, вывод результатов измерений на дисплей, статистическую обработку и другие функции данного твердомера.

К преимуществам ТКМ-359М относятся:

- сохранение результатов измерений во внутренней памяти 64 кБайт с формируемым пользователем деревом папок и возможностью выгрузки на ПК;

- кроме перевода в стандартные единицы (Роквелл, Виккерс, Бринель) – создание пользовательских функций преобразования результатов, специальных калибровок и шкал;

- ресурс индентора не менее, чем 250000 измерений;

- возможность питания как от аккумулятора (зарядное устройство входит в комплект поставки), так и от щелочных или солевых гальванических элементов.

Область применения. Контроль в труднодоступных местах, при различной ориентации датчика. Уникальный испытательный индентор обеспечивает ресурс работы датчика - более чем 250 000 измерений.

Малая чувствительность к кривизне изделия и высоте неровностей при шероховатой поверхности.

Оснащение дополнительными сменными датчиками и позиционирующими насадками расширяет номенклатуру контролируемых изделий и повышает точность измерений.

Механизм взвода пружины не требует дополнительных приспособлений - обеспечивает повышенную производительность контроля.

Оперативная корректировка показаний прибора по одной или двум образцовым мерам твердости. Оперативное создание дополнительных индивидуальных калибровок, с использованием не более чем двух контрольных образцов (режим "обучение").

Лабораторная работа: "Определение твердости металлов по Бринеллю"

2. Научится измерять твердость металлических образцов различными методами.

3. Ознакомиться с условиями применения того или иного метода определения твердости; подготовкой образцов для измерения твердости.

4. Проследить зависимость твердости металлов от состава сплава.

1. Оборудование и материалы, используемые при выполнении работы:

1. Динамический твердомер ТЭМП-2;

2. Образцы из алюминия, стали, бронзы;

3. Наждачный круг и абразивная бумага.

2. Порядок выполнения работы .

1. Изучить теоретическую часть работы.

2. Определить твердость образцов из различных материалов с помощью твердомера ТЭМП-2.

3. Определить расчетным путем твердость материалов.

3. Краткая теоретическая часть.

Определение твердости методом Бринелля

Твердость характеризует сопротивление материала большим пластическим деформациям. Наиболее распространенные методы определения твердости связаны с внедрением в испытуемый материал специального тела, называемогоиндентором, с таким усилием, чтобы произошла пластическая деформация. В материале при этом остается отпечаток индентора, по которому судят о величине твердости. Определение твердости — наиболее распространенный метод исследования свойств материала. Это объясняется рядом причин: определение твердости является неразрушающим методом, так как деталь после такого измерения может быть использована по назначению; испытания на твердость не требуют высокой квалификации; зная твердость, можно судить и о других механических свойствах.

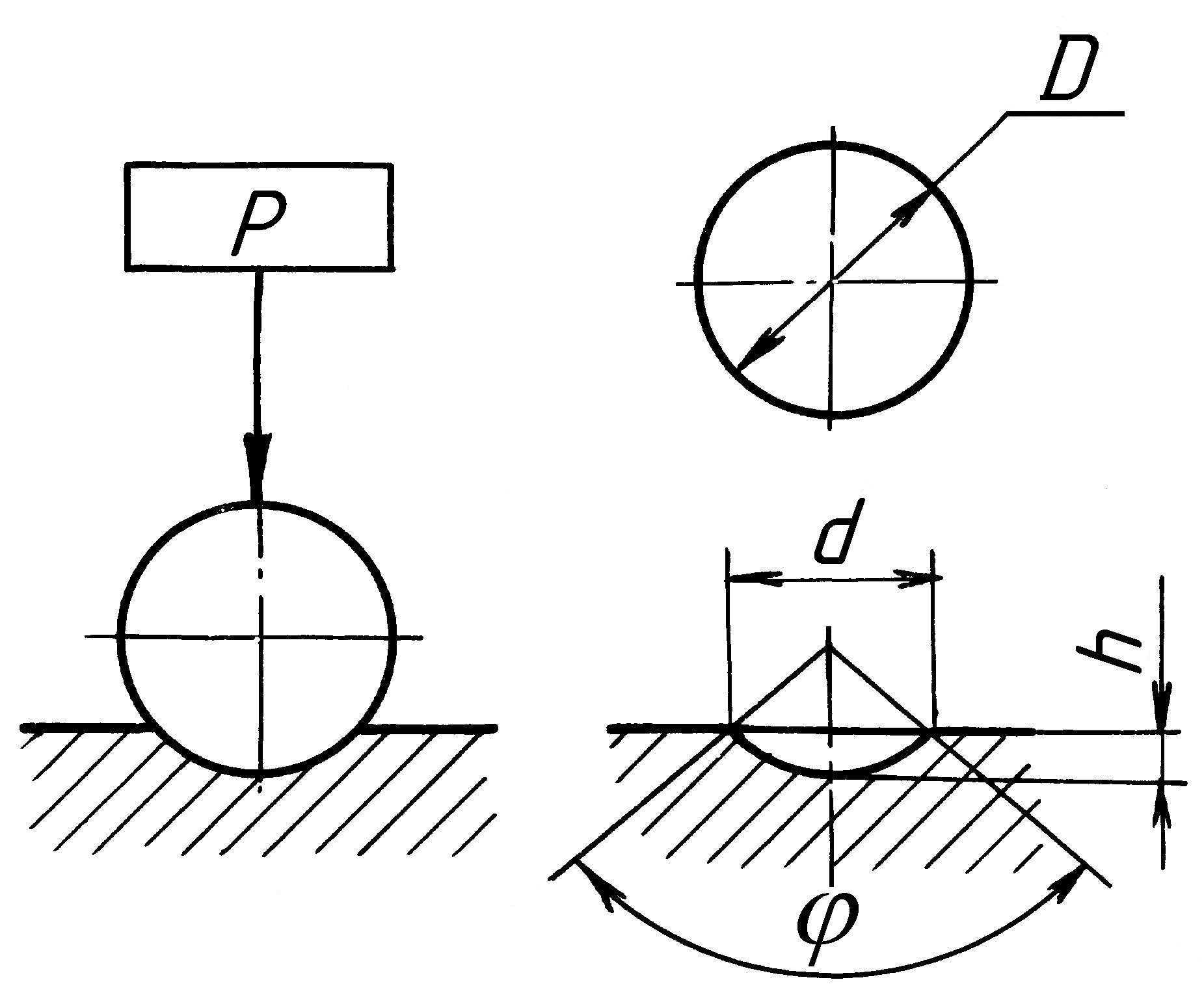

Метод Бринелля. В качестве индентора используется стальной закаленный шарик, который вдавливают в испытуемый образец на специальном прессе ( рис.3.8). В результате на поверхности образца образуется отпечаток в виде сферической лунки ( рис. 3.9). Диаметр отпечатка измеряют в двух взаимно-перпендикулярных направлениях с помощью микроскопа Бринелля — лупы со шкалой. Число твердости НВ, кгс/м м², — это отношение приложенной нагрузки к площади поверхности отпечатка, его вычисляют по формуле НВ = 2P/D[D — (D2 — d2)]V, где Р — прилагаемая нагрузка; D и d — соответственно диаметр шарика и отпечатка.

На практике пользуются таблицей, в которой указаны значения твердости в зависимости от диаметра отпечатка. Диаметр шарика и нагрузку выбирают так, чтобы соблюдалось соотношение d= (0 ,25…0,5)D, т.е. для разных материалов эти параметры различны. При диаметре индентора 10 мм, нагрузке 3000 кгс (29430 Н) и времени выдержки под нагрузкой 10 с твердость обозначается только цифрами и латинскими буквами, например 200 НВ. Эти условия приняты для определения твердости сталей и чугунов. При изменении условий испытаний помимо значений твердости указываются диаметр шарика, усилие и время выдержки под нагрузкой. Например, 185 НВ/5/750/20, здесь 5 — диаметр шарика в мм, 750 — нагрузка в кгс (7 350 Н), 20 — время выдержки под нагрузкой в с.

Метод Бринелля не является универсальным. Он не позволяет испытывать материалы с твердостью более 450 НВ ( может деформироваться шарик), а также образцы толщиной менее десятикратной глубины отпечатка.

Между твердостью по Бринеллю и пределами прочности и текучести соблюдаются следующие примерные соотношения: для стали НВ/3, НВ/6; для алюминиевых сплавов 0,362 НВ; для медных сплавов 0,26 НВ.

Твёрдость по Бринеллю определяется по формуле, указанной в таблице 1(когда усилие выражено в кгс). При определении твёрдости по Бринеллю за диаметр отпечатка d принимают среднеарифметическое значение результатов измерений.

Обозначается твёрдость по Бринеллю численным значением и символом HB, после которых указывается диаметр шарика и приложенное усилие. Только когда твёрдость по Бринеллю определяется шариком диаметром 10 мм при усилии 3000 кгс и продолжительности выдержки 30 секунд, обозначение результата представляет собой лишь числовое значение и HB, например 285 HB.

Метод Роквелла — твёрдость определяется по относительной глубине вдавливания металлического шарика или алмазного конуса в поверхность тестируемого материала. Твёрдость, определённая по этому методу, является безразмерной и обозначается HR, HRB, HRC и HRA; твёрдость вычисляется по формуле HR = 100 (130) − kd, где d — глубина вдавливания наконечника после снятия основной нагрузки, а k — коэффициент. Таким образом, максимальная твёрдость по Роквеллу по шкалам A и C составляет 100 единиц, а по шкале B — 130 единиц.

Таблица некоторых (с точностью до 0,1) значений твёрдости по Бринеллю ,

диаметр шарика 10 мм; d (mm) - диаметр отпечатка шарика

Практическая работа № 1

Измерение твердости по Бринеллю и Роквеллу.

Просмотр содержимого документа

«Практическая работа № 1»

Практическая работа № 1

Тема: Измерение твердости по Бринеллю и Роквеллу.

Цель работы: изучение методов определения значения твёрдости материалов по Бринеллю и Роквеллу.

1. Общие сведения.

Под твёрдостью понимают свойство материала сопротивляться проникновению в него более твёрдого наконечника (индентора), не получающего остаточных деформаций. Испытания на твёрдость получили большое распространение в промышленности, т.к. они дают возможность изучать свойства материала не только на опытных образцах, но и на готовых конструкциях и деталях.

Наибольшее распространение получили статические методы:

а). метод Бринелля – вдавливание стального закалённого шарика;

б). метод Роквелла – вдавливание стального шарика при контроле мягких

материалов или алмазного конуса при испытании твёрдых;

Указанные методы определения твёрдости регламентированы соответствующими ГОСТами: метод измерения твёрдости по Бринеллю (ГОСТ 9012-59) и метод измерения твёрдости по Роквеллу (ГОСТ 9013-59).

2. Метод измерения твёрдости по Бринеллю

Сущность метода заключается во вдавливании шарика (стального или из твёрдого сплава) в образец или изделие под воздействием нагрузки Р, приложенной перпендикулярно поверхности образца, в течение определённого времени и измерении диаметра отпечатка d после снятия нагрузки (рис.1.).

Рис.1. Схема вдавливания шарика в образец или изделие

Диаметр образующегося сферического отпечатка d измеряется лупой-компаратором (с помощью микроскопа).

Твёрдость по Бринеллю (НВ) численно равна напряжению, выраженному отношением приложенной нагрузке Р к площади поверхности А сферического отпечатка диаметром d (размерность при обозначении твёрдости опускается):

HB = P/А (кгс/мм 2 ), гдеСогласно ГОСТу твёрдость по Бринеллю при использовании шарика D=10 мм под нагрузкой Р=29420 Н (3000 кГ) с продолжительностью выдержки под нагрузкой от 10 до 15 секунд обозначается цифрами и буквами НВ, например: 185 НВ. При других условиях испытания после букв НВ указывается условие испытания в следующем порядке: диаметр шарика, нагрузка и продолжительность выдержки под нагрузкой,

например: 185 НВ 5/750/20 – твёрдость по Бринеллю, определённая с применением шарика D =5 мм, при нагрузке 750 кГ и продолжительности выдержки под нагрузкой 20 с. Размерность числа твёрдости во всех случаях опускается.

Диаметр шарика и нагрузку следует выбирать так, чтобы диаметр отпечатка находился в пределах 0,25D d D. Согласно ГОСТ допускается применение шариков различных диаметров (диаметром 1,0; 2,0; 2,5; 5,0 и 10 мм).

Определившись с диаметром шарика D, используемого при испытаниях, выбирают нагрузку Р согласно данным табл. 1.

Значение нагрузки P

Диаметр шарика, мм

Нагрузка Р, Н (кГ)

Следует иметь в виду, что по Бринеллю нельзя определять твёрдость очень мягких (НВ 450). В мягких материалах шарик погрузится очень глубоко, диаметр отпечатка будет близок к диаметру шарика D и перестанет служить критерием твёрдости. Наоборот, если твёрдость материала будет очень большой, величина отпечатка получится маленькой и края его будут столь нечёткими, что не удастся точно измерить диаметр отпечатка, к тому же шарик может получить остаточную деформацию, искажающую результаты испытания.

Минимальная толщина образца S должна быть не менее десятикратной глубины отпечатка h и определяться по формуле S≥10h. На практике минимальная толщина образца или изделия определяется по ГОСТ 9012-59.

Продолжительность выдержки под нагрузкой должна быть:

- от 10 до 15 с для черных металлов,

- для цветных металлов и сплавов – от 10 до 180 с, в зависимости от материала и его твёрдости.

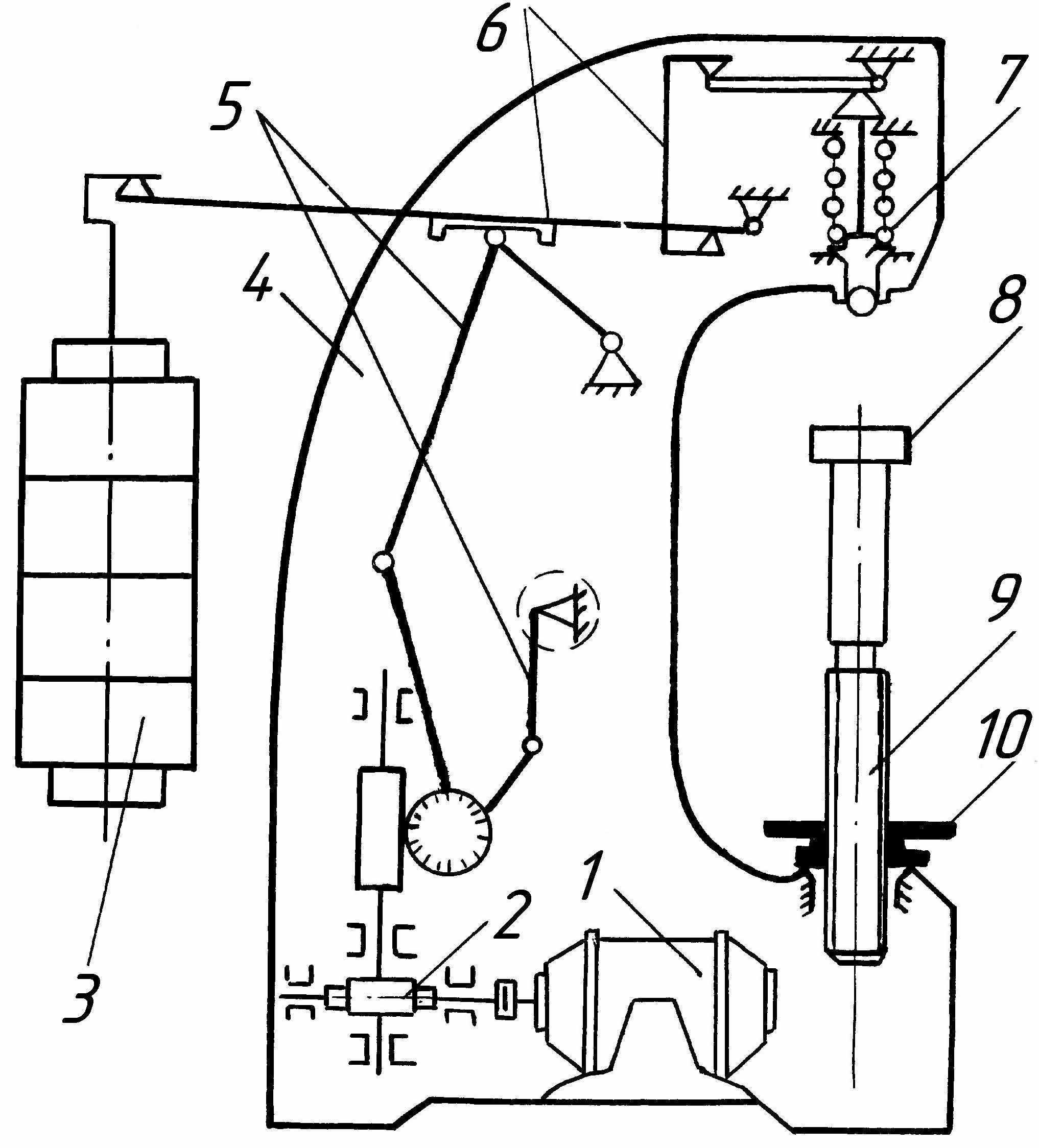

Рис.2. Прибор для измерения твердости материалов ТШ-2М

Для измерения твёрдости металлов по методу Бринелля предназначен прибор ТШ –2М (тип ТБ). Принципиальная схема прибора изображена на рис. 2. Механизм подъемного столика 8, на который помещается образец, состоит из пары винт-маховик 9, 10. Испытания осуществляются с помощью механизма, приводимого в работу электродвигателем 1, включение которого производится нажатием пусковой кнопки, расположенной на левой стороне станины 4. От двигателя через червячный редуктор 2 вращение передаётся на кривошипно-шатунный механизм нагружения 5. Шатун опускается, и освобождённая рычажная система нагружения 6 с грузами 3 передаёт через оправку 7 с шариком на конце заданную нагрузку образцу. Механизм нагружения возвращается в исходное положение механизмом переключения вращения ротора электродвигателя. Электродвигатель при этом автоматически отключается.

Время выдержки образца под полной нагрузкой контролируют с помощью сигнальной лампы. Величина нагрузки, диаметр шарика и время испытания могут меняться путём регулирования пресса в зависимости от твёрдости материала образца. Если твёрдость материалов, испытываемого образца лежит в пределах от 140D=10 мм.

Для проведения испытания выбирают соответственный шариковый наконечник, закрепляют его в шариковой оправке 7, накладывают на подвеску требуемое количество грузов и устанавливают необходимую продолжительность выдержки образца под нагрузкой.

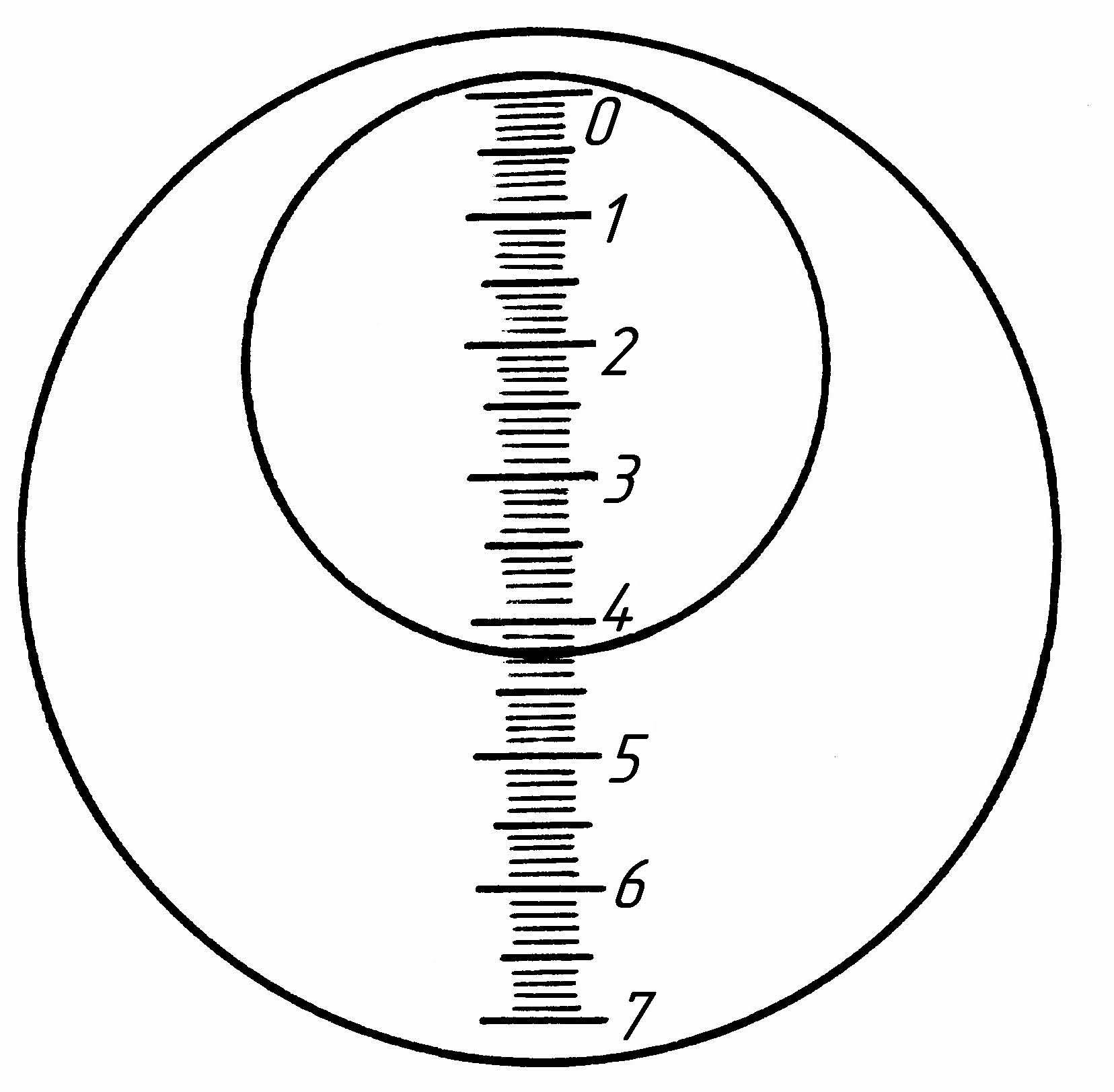

На рис. 3 дано изображение отпечатка, видимое в лупу (d = 4,25 мм). По диаметру отпечатка находят число твёрдости по формуле (1).

Рис. 3. Схема измерения отпечатка

Диаметр каждого отпечатка следует измерить дважды по двум взаимно перпендикулярным направления с точностью до сотых долей миллиметра и взять среднее из двух полученных измерений (разность измерений не должна превышать 2%). Число отпечатков каждый раз должно быть не менее трёх.

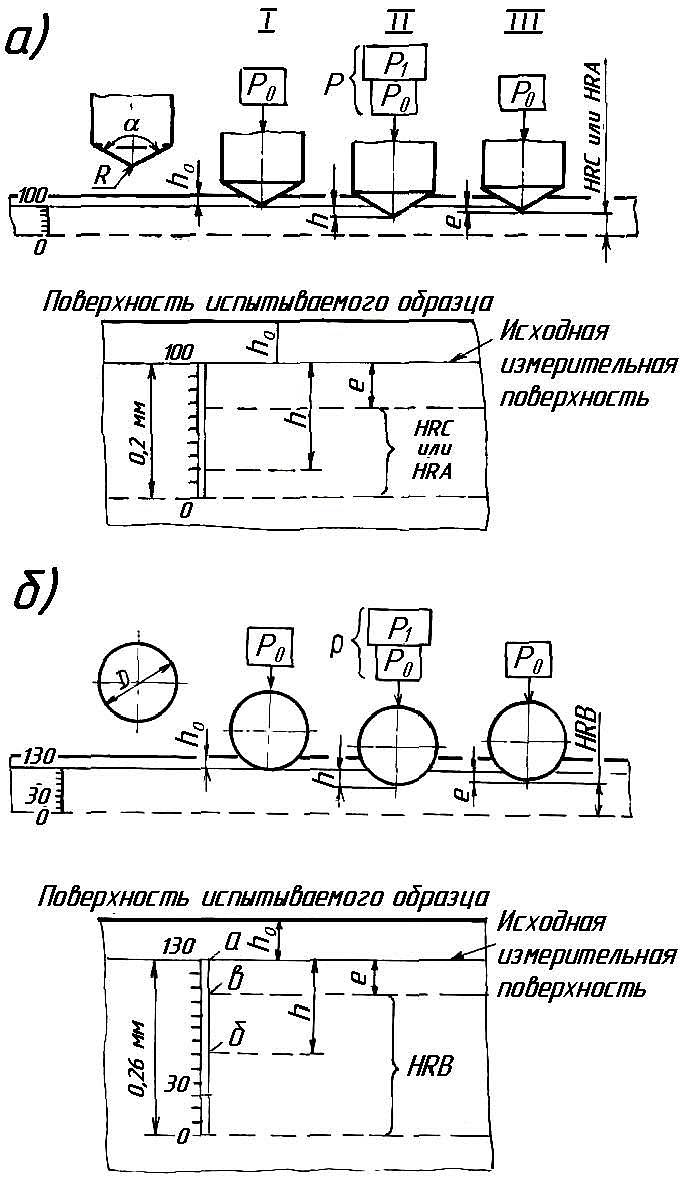

2. Метод измерения твёрдости по Роквеллу

Сущность метода заключается во вдавливании наконечника с алмазным конусом (или со стальным шариком) в испытуемый образец (изделие) под действием последовательно прилагаемых предварительной (Р0) и основной (Р1) нагрузок и в измерении остаточной глубины проникновения этого наконечника (е) после снятия основной нагрузки (рис. 4).

Рис.4. Схемы внедрения алмазного (а) и шарикового (б) наконечников

При измерении твёрдости по Роквеллу применяют два типа стандартных наконечников:

- для материалов небольшой (средней) твёрдости – стальной шарик диаметром 1,588 мм (1/16 дюйма);

- для материалов с высокой твёрдостью (с твёрдостью по Бринеллю НВ230) – алмазный наконечник, представляющий собой конус с углом α = 120 0 и радиусом закругления при вершине R=0,2 мм.

При испытании по Роквеллу сначала прикладывается малая (предварительная нагрузка) Р0=98 Н (10 кГ) для надёжного прижатия наконечника к образцу. Затем дополнительно прикладывается дополнительная нагрузка Р1, которая в сумме с предварительной нагрузкой составляют общую нагрузку Р, прикладываемую к испытуемому образцу (Р0+Р1=Р). При отсчёте числа твёрдости нагрузка Р уменьшается до Р0 .

Таким образом, твёрдость по Роквеллу характеризуется разницей между максимальной глубиной проникновения в материал наконечника (выраженной в делениях шкалы прибора) и остаточной глубиной его проникновения после снятия основной нагрузки (рис. 4). Чем твёрже материал, тем меньше будет глубина проникновения наконечника в него.

Замеры глубины проникновения осуществляют по шкале циферблата индикатора прибора. На циферблате нанесены числа твердости в условных единицах. Единица твёрдости по Роквеллу соответствует осевому перемещению наконечника на 0,002 мм (размерность при обозначении числа твёрдости опускается).

Прибор для измерения твёрдости по Роквеллу имеет шкалы А, В и С. Отсчёт по шкалам А и С (на циферблате индикатора прибора эти шкалы имеют черный цвет) производится при вдавливании в испытуемый образец алмазного наконечника. Отсчёт по шкале В (на циферблате индикатора эта шкала красного цвета) производится при вдавливании в образец стального шарика под действием соответствующих нагрузок, указанных в табл. 2.

Презентация по материаловедению на тему "Лабораторная работа определение твердости металлов и сплавов"

2

Цель работы:

знакомство с конструкцией твердомеров:

освоение методики определения твёрдости сплавов по методу Бринелля и Роквелла;

изучение возможности взаимного пересчёта предела прочности и твёрдости стали.

3

Метод Бринелля ГОСТ 9012

Определение числа твёрдости по Бринеллю НВ производится по результатам вдавливания в исследуемую поверхность стального закаленного шарика диаметром D под действием заданной нагрузки Р в течение определённого времени. Измеряемым параметром является диаметр отпечатка d.

4

Твердомер Бринелля ТШ-2М

1 – предметный столик; 2 – оправка с индентором; 3 - грузы

Техническая характеристика:

Техническая характеристика:

Твёрдость, поверяемая прибором

НВ 80…4500 МПа или

НВ 8…450 кгс/мм2

Испытательные нагрузки:

30000; 10000; 7500; 2500; 1870 Н или

3000; 1000; 750; 2500; 187,5 кгс

Индентор – закалённый шарик твёрдостью не менее HV 85000 МПа (850 кгс/мм2)

Диаметр шариков: 10; 5; 2,5 мм

5

Схема твердомера Бринелля

1 – оправка с индентором

2 – предметный столик

3 – грузы

4 - рычаг

6

Измерительный микроскоп (лупа) МПБ-2

Техническая характеристика:

Диаметр отпечатка dmax =7 мм.

Цена деления – 0,05 мм.

7

Схема испытаний по Бринеллю.

1 – образец (темплет)

2 – индентор

3 – предметный столик

D – диаметр индентора

P – нагрузка на индентор

d – диаметр отпечатка на образце

8

Измерение отпечатка лупой

Измерение d=5,9 мм

По таблице ГОСТ 9012

для D=10 мм; P=3000 кгс

имеем НВ 99

9

Темплеты из чёрных металлов и сплавов

10

Темплеты из цветных металлов и сплавов

11

Выбор условий определения твёрдости по Бринеллю

12

Получение результата определения НВ

Число твёрдости по Бринеллю НВ представляет собой отношение нагрузки на индентор (шарик) к площади поверхности отпечатка Fотп. Отпечаток при испытании по Бринеллю представляет собой шаровой сегмент диаметром d

13

Таблица для определения числа твёрдости по Бринеллю НВ (кгс/мм2) (Приложение к ГОСТ 9012)

14

Пояснения к таблице ГОСТ 9012

Диаметры отпечатков в таблице даны для испытания шариком D=10 мм при нагрузках P = 30D2 = 3000 кгс; Р = 10D2 = 1000 кгс; Р = 2,5D2 = 250 кгс. Для определения по таблице числа твердости при испытании шариком D=5 мм при нагрузках P = 30D2 = 750 кгс; Р = 10D2 = 250 кгс; Р = 2,5D2 = 62,5 кгс d5=2 d10. Для определения по таблице числа твердости при испытании шариком D=2,5 мм при нагрузках P = 30D2 = 187,5 кгс; Р = 10D2 = 62,5 кгс; Р = 2,5D2 = 15,6 кгс d2,5=4 d10. Например, при испытании шариком D=5 мм при нагрузке P = 30D2 = 750 кгс получен отпечаток диаметром d =1,65 мм. Число твердости в таблице следует искать для d5=2 d10=2·1,65=3,30 мм, в итоге получим НВ341.

Аналогичный результат НВ341 получим, если Р=750 кгс, D=5 мм, d =1,65 мм подставим в расчетную формулу для определения числа твёрдости по Бринеллю

15

Метод Роквелла ГОСТ 9013

Определение числа твёрдости по Роквеллу HR производится по результатам вдавливания индентора стандартного типа (конус или стальной шарик) в поверхность темплета или изделия. Твёрдость по Роквеллу – величина безразмерная.

16

Твердомер Роквелла ТК-2

1 – предметный столик;

2 –оправка с индентором;

3 – грузы;4 – маховик;

5 - барабан; 6 – клавиша;

7 – индикатор со стрелками.

Техническая характеристика:

Шкала «А» для очень твёрдых материалов HRA 70-85

Шкала «В» для мягких материалов HRB 25-100

Шкала «С» для материалов средней твёрдости HRC 25-67

17

Схема твердомера Роквелла

1 – оправка с индентором, 2 – предметный столик,

3 – грузы, 4 - электродвигатель

18

Схема испытаний конусом

1 – образец (темплет), 2 – индентор, 3 – предметный столик

19

Условия испытаний по методу Роквелла

21

Последовательность действий при проведении испытаний

1 – приложение предварительной нагрузки Р0 =10 кгс вращением маховика (малая стрелка совмещается с красной точкой на шкале прибора);

2 – установка большой стрелки на «0» вращением барабана;

3 – приложение основной нагрузки Р1 нажатием клавиши;

4 – выдержка при суммарной нагрузке РΣ 2-4 с производится автоматически;

5 – считывание результата: HRA, HRC по чёрной шкале; HRB по красной шкале.

22

Метод Виккерса ГОСТ 2999

Измерение твёрдости по Виккерсу основано на вдавливании алмазного индентора в форме правильной четырёхгранной пирамиды с углом при вершине 136° в темплет (изделие) под действием нагрузки Р и измерении диагоналей отпечатка, оставшегося на поверхности образца после снятия нагрузки. Твёрдость по Виккерсу обозначается HV и имеет размерность МПа или кгс/мм2.

23

Твердомер Виккерса

Нагрузки Н (кгс):

10 (1); 20 (2); 50 (5); 100 (10); 200 (20);

300 (30); 500 (50); 1000 (100).

Материалы:

чёрные и цветные металлы и сплавы.

Пределы измеряемого показателя

HV 80 … 20000 МПа (8 … 2000 кгс/мм2)

24

Схема твердомера Виккерса

1 – узел индентора, 2 – предметный столик, 3 – грузы

4 – отсчётное устройство

25

Ранжирование материалов по твёрдости

Количественное сравнение материалов по твёрдости возможно только в пределах одной шкалы. При необходимости сравнить между собой твёрдость HB, HRA, HRB, HRC используется универсальный показатель твёрдости HV. Для перехода к HV можно использовать или уравнения регрессии или переводные таблицы.

27

Переход к HV по переводной таблице

28

Формула интерполяции для перевода Hx→HVx

здесь Hx– значение твёрдости (HBx, HRAx, HRBx, HRCx), подлежащее ранжированию; H1, H2 – интервал твёрдости ранжируемых показателей, внутри которого находится значение Hx (слайд 27); HVx– искомое значение сравниваемого показателя Hx→HVx; HV1, HV2 – табличные значения сравниваемого показателя твёрдости по Виккерсу (H1→ HV1, H2→ HV2), индекс 2 присвоен большему значению показателей твёрдости.

29

Отожжённые стали: оценка твёрдость ↔ предел прочности

30

Закалённые стали: оценка твёрдость ↔ предел прочности

Спасибо за работу!

Рабочие листы и материалы для учителей и воспитателей

Более 3 000 дидактических материалов для школьного и домашнего обучения

Читайте также: