Определение твердости металлов по бринеллю

Обновлено: 19.05.2024

На поверхности испытываемого образца металла напильником или абразивным материалом зачищают площадку размером 3-5 см 2 . Образец ставят на столик прибора (твердомер шариковый ТШ) и поднимают столик до соприкосновения со стальным шариком, который укреплен на шпинделе прибора. После этого нажимают на кнопку «Пуск». Груз опускается и вдавливает шарик в испытываемый образец. На поверхности металла образуется отпечаток, чем больше отпечаток, тем мягче металл. Диаметр отпечатка замеряют штангенциркулем.

Одинаковые результаты измерения твердости при различных размерах шариков получают только в том случае, если отношения усилия к квадратам диаметров шариков остаются постоянными. Исходя из этого, усилие на шарик необходимо подбирать по следующей формуле:

Значение К выбирают в зависимости от металла и его твердости в соответствии с табл. 3.

Диаметр шарика D и соответствующее усилие F выбирают (приложение 4) таким образом, чтобы диаметр отпечатка находился в пределах:

Если отпечаток на образце получают меньше или больше допустимого значения d, то нужно увеличить или уменьшить усилие F и провести испытание снова.

Коэффициент К имеет различное значение для металлов разных групп по твердости. Численное же значение его должно обеспечивать выполнение требования, предъявляемого к размеру отпечатка (приложение 5). Толщина образца должна не менее, чем в 8 раз превышать глубину отпечатка.

По найденному диаметру отпечатка определяют, пользуясь таблицей или по формуле, значение числа твердости HB.

Между твердостью по Бринеллю (HB) и пределом прочности пластичных материалов существует следующая зависимость

где k – коэффициент пропорциональности: для стали с твердостью до HB 1750 k=0,34; с HB 1750 k=0,35; для отожженной меди, бронзы и латуни k=0,55; для алюминиевых сплавов – k=0,36-0,38.

Таблица 3. Рекомендуемые усилия при испытании твердости по Бринеллю (приложение 5)

| Диаметр шарика D, мм | Прикладываемое усилие F, Н | ||||

| 2,5 | |||||

| 980,7 | |||||

| 612,9 | 245,2 | ||||

| 2,5 | 612,9 | 306,5 | 153,2 | 61,3 | |

| 294,2 | 98,1 | 49,0 | 24,5 | 9,81 | |

| Диапазон твердости HB | 55 – 650 | 35 – 200 | 8 – 55 | 3 – 20 | |

| Измеряются | Сталь, чугун, медь и ее сплавы, легкие сплавы | Чугун, сплавы меди, легкие сплавы | Медь и ее сплавы, легкие сплавы | Легкие сплавы | Свинец, олово |

Значения твердости металлов по Бринеллю приведены в таблице 4.

Таблица 4. Твердость металлов по Бринеллю

| Металл | НВ | Металл | НВ |

| Титан | Алюминий | 16-25 | |

| Железо | 70-80 | Серебро | |

| Магний | 30-40 | Золото | |

| Медь | Олово | ||

| Цинк | Свинец |

Данные замеров вносят в таблицу 5.

Таблица 5. Результаты определения твердости металлов по Бринеллю

| Марка металла | D шарика, мм | F, H (кгс) | Диаметр отпечатка, мм | Среднее арифметич. , мм | HB (HBW) |

Контрольные вопросы:

1. Что понимают под твердостью металла?

2. Какими характерными свойствами обладают металлы как материалы для строительных конструкций?

3. Классификация методов определения твердости металлов.

4. Какие из цветных металлов имеют наибольшее применение в строительстве и каковы их свойства?

5. По результатам каких испытаний устанавливают механические свойства металлов?

6. Сущность измерения твердости по Бринеллю.

7. До какого значения твердости при испытании по Бринеллю используют стальные шарики?

8. Какого диаметра шарики используют при испытании на твердость по Бринеллю?

9. Сущность измерения твердости по Роквеллу?

10. Какие типы наконечников используют и в каком методе?

11. Какие два метода измерения твердости применяют чаще всего?

12. При замере какой твердости снимают отсчет показаний по шкалам A, С, В?

13. В чем преимущество метода определения твердости металлов по Виккерсу?

Литература:

1. ГОСТ 9012 - 59 (ИСО 6506 - 81, ИСО 410 - 82). Метод измерения твердости металлов по Бринеллю.

2. Микульский В.Г. и др. Строительные материалы (материаловедение и технология): Учебное пособие. – М.: ИАСВ, 2004, 2007. – 594 с.

3. Сорокин В.Г., Волосникова А.В., Вяткин С.А. и др. Марочник сталей и сплавов. – М.: Машиностроение, 1989.

4. Болдырев А.М., Орлов А.С. Сварочные работы в строительстве и основы технологии металлов: Учебник. – М.: ИАСВ, 1994.

5. Геллер Ю.А., Рахштадт А.Г. Материаловедение. – М.: Металлургия, 1983.

6. Лахтин Ю.М. Материаловедение и техническая обработка металлов. – М.: Металлургия, 1984.

Твердость по Бринеллю. Особенности и суть метода

Метод первопроходец. Звание заслуживает система определения твердости материалов, разработанная Августом Бринеллем. Это инженер из Швеции. Его метод стал первым стандартизированным и широко используемым. Шкалу Бринелля мир «взял на вооружение» в 1900-ом году. Разберемся, в чем суть системы, твердость каких материалов можно узнать с ее помощью, и есть ли у метода минусы.

Твердость по Бринеллю – суть метода

Для определения твердости используют прибор, составленный из измерительного блока и пресса. Наконечник пресса – стальной шарик. Его именуют индентором. Диаметр шарика соответствует ГОСТу 9012 – 59 (ИСО 6506-81, ИСО 410-82), установленному в 1990-лм году. Разрешены 3 показателя: 2,5, 5 и 10 миллиметров.

Нужный индентор выбирают так, чтобы отпечаток от него лежал в пределах 0,2-0,7 диаметра шарика. Измерение твердости по Бринеллю производится либо стальным шариком, либо шариком из карбида вольфрама. Последний, позволяет узнать твердость материалов, превышающих показатель обычной стали.

Карбидный индентор, как правило, нужен для инструментальных сплавов. Шарик из обычной стали используют, измеряя твердость древесины, меди, алюминия, дюраля, нержавейки, стекла. То есть, твердомер применяют не только к металлам.

Метод измерения твердости по Бринеллю состоит из 2-х нагрузок. Сначала, пресс опускают для пробной. Небольшим надавливанием устанавливают начальное положение индентора. После, сообщают уже солидный вес, держат определенное время, потом, измеряют диаметр следа. Звучит «стройно», но есть сложность.

По краям отпечатка образуются навалы и наплывы материала. Из-за них диаметр, глубина могут быть неточными. Твердость по методу Бринелля измеряют до упругого восстановления, то есть до возвращения материала в первоначальную форму. Это возвращение может быть неполным. Тогда, фиксируется его степень.

В схожем методе Роквелла упругого восстановления не дожидаются, да и в качестве индентора используют не только металлические шары, но и алмазные конусы. Это стоит учитывать, замеряя твердость по Бринеллю и Роквеллу. Для чистоты эксперимента можно добавить еще один метод, главное, соблюсти нюансы исследований и уметь соотнести их результаты. Об этом и поговорим.

Определение твердости по Бринеллю – о цифрах и буквах

Результаты исследований выражаются в буквенно-цифровой записи. Из букв в ней присутствуют либо HB, либо HBW. Первое обозначение актуально для стального шарика. Вторая запись указывает на то, что вдавливали сферу из карбида вольфрама. К буквам добавляют 2 или 3 числа. Первое – показатель твердости. Максимально возможный по Бринеллю – 650. Такой показатель измеряется карбидным индентором. Стальной вдавливается в материалы твердостью до 450-ти единиц.

Второе число в записи – диаметр шарика-наконечника. Он не указывается лишь в том случае, если максимальный, то есть равен 10-ти миллиметрам. Третье число в обозначении – сила, с которой давили на испытуемый образец. Рассмотрим такой перевод твердости по Бринеллю: 500 HBW 5/800. Запись HBW свидетельствует о применение карбидного шарика. Его диаметр составил 5 миллиметров.

Сила давления была равна 800-от килограммов силы (кгс). 500- итоговая твердость материала. Вычисляется она по формуле отношения приложенного усилия к площади отпечатка. Интересно, что со значениями шкалы Бринелля совпадает еще одна – Виккерса. Обе начинаются со 100 единиц. Правда наивысшая твердость по Виккерсу и Бринеллю разнится.

У Виккерса значения доходят до 1 200-от. Записи результатов отличаются лишь буквами. Шкала Виккерса обозначается HV. Стоит учитывать это, выбирая товары с указанием твердости. То, что по Бринеллю тверже стали, по Виккерсу – материал весьма податливый.

Кстати, согласно большинству словарей, твердость – это свойства пластичности, упругости и сопротивления деформациям, или иным разрушениям, при вдавливании в верхний слой испытуемого образца другого, более твердого вещества. Ну, вот, уточнили о чем речь. Пора разобраться, какая твердость и для каких материалов считается приемлемой.

Твердость по Бринеллю – таблица значений

Твердость стали по Бринеллю может быть от 103-ти до 200-от единиц. Показатель зависит от марки. Не стоит забывать, что существует мягкая, нержавеющая и закаленная сталь. Сплав Ст0, к примеру, занимает нижнюю планку твердости. СТ2пс – марка со 116-ю HB. У СТ3пс показатель равен 131. 170 HB отличают сталь СТ5Гпс и СТ5пс. 200 единиц у марок ВСт6сп, СТ6пс и СТ6сп.

Твердость металлов по Бринеллю, в том числе и их сплавов, к коим причисляется сталь, важна при эксплуатации многих предметов. Пример – подшипники. Они подвергаются трению. Будь сплав для подшипников мягким, машина не отходит и гарантийного срока. Сопротивляемость деталей износу, зависящая от твердости, важна и при конструировании космических аппаратов, летной техники, строительных конструкций.

Твердость стали по Брюнеллю для арматуры высотных зданий, к примеру, должна быть не ниже 150-ти единиц. Если брать усредненные цифры для металлов, то черные, как правило, маркируются числом 140 HB, а твердость цветных не превышает 130-ти. Драгоценные металлы одни из самых податливых.

Так, твердость платины по Бринеллю – всего 50. Выше говорилось, что шкала начинается со 100. Однако, современные технологи нередко дополняют ее, доводя до единицы. Твердость некоторых цветных металлов щелочноземельной группы составляет всего 30 HB.

Если вопрос не о строительстве и конструировании машин, а о ремонте, людей больше интересуют показатели древесины. Ее твердость тоже иногда измеряют по Бринеллю. Для сплавов металлов есть ГОСТы. Массы изначально «замешивают» в соответствии с техническими требованиями. Для древесины условия иные. Твердость зависит не только от породы, но и от условий произрастания.

Липа из разных местностей может отличаться на 10-20 баллов, как и сосна, дуб, ольха. Поэтому, лучше смотреть не из чего сделаны стол, или паркет, а какая твердость указана в документах к ним.

Для паркета берется древесина, как минимум, средней твердости. Если отбросить, погрешность на условия произрастания, точно подойдут блоки из белой акации, самшита, железной березы, граба и кизила.

Твердость этих пород приближенна к 100 HB. Это на торцах. Радиальный и тангенциальный показатели неизбежно ниже процентов на 30. Древесину по Бринеллю мерят в странах Европы. Россия к ним примыкает. Продукция из США соответствует шкале Янка. Этот тест узконаправлен, применим только к дереву.

В Америке прилагаемую к материалу силу записывают не в килограммах, а в фунтах. Диаметр металлического шарика выражен в дюймах, составляет 0,444. В миллиметрах это около 11-ти.

Итоговый результат измерений не бывает ниже 660 единиц. Высший показатель – 4 500. Таким «хвастается» гваяковое дерево. Оно одно из самых дорогих, поскольку из-за твердости сложно обрабатывается, к тому же, редко встречается.

В общем, число 4 500, даже на товарах из Штатов, встретишь редко. А вот значения Бринелля проставлены на большинстве продукции, изготавливаемой в России, и завозимой из-за рубежа. Это шкала, в премудростях которой стоит разобраться.

Бринелля метод

Ме́тод Брине́лля — один из основных методов определения твёрдости.

Содержание

История

Метод предложен шведским инженером Юханом Августом Бринеллем (1849—1925) в 1900 году, и стал первым широко используемым и стандартизированным методом опредения твёрдости в материаловедении.

Методика проведения испытаний и расчёт твёрдости

Этот метод относится к методам вдавливания. Испытание проводится следующим образом: вначале дают небольшую предварительную нагрузку для установления начального положения индентора на образце, затем прилагается основная нагрузка, образец выдерживают под её действием, измеряется глубина внедрения, после чего основная нагрузка снимается. При определении твёрдости методом Бринелля, в отличие от метода Роквелла, измерения производят до упругого восстановления материала. Индентор (полированный закалённый стальной шарик) вдавливают в поверхность испытуемого образца (толщиной не менее 4 мм) с регламентированным усилием. Через 30 с после приложения нагрузки измеряют глубину отпечатка. В другом варианте усилие прилагается до достижения регламентированной глубины внедрения. Твёрдость по Бринеллю HB рассчитывается как «приложенная нагрузка», делённая на «площадь поверхности отпечатка»:

<\frac<\pi D>\left(D-\sqrt\right)>" />

,

где P — приложенная нагрузка, Kgf;

D — диаметр шарика, мм;

d — диаметр отпечатка, мм,

<\pi Dh>" />

,

где h — глубина внедрения индентера.

Нормативными документами определены диаметры индентора, время экспозиции, глубина внедрения индентора.

- В России регламентированные нагрузки 49 Н, 127 Н, 358 Н, 961 Н, диаметр шарика 5 мм, глубины внедрения от 0,13 до 0,35 мм.

В разных спецификациях эти значения различны.

- Наиболее распространённые диаметры шарика — 10, 5, 2,5 и 1 мм и нагрузки 187,5 кгс, 250 кгс, 500 кгс, 1 000 кгс и 3 000 кгс.

- Для выбора диаметра шарика обычно используют следующее правило: диаметр отпечатка должен лежать в пределах 0,2—0,7 диаметра шарика.

- В методиках ASTM объединены метод с одним шариком и разными нагрузками и метод с применением разных шариков, а также дана формула вычисления твёрдости, не зависящей от нагрузки.

Твёрдость по шкале Бринелля выражают в Н/мм².

Для определения твёрдости по методу Бринелля используют различные твердометры, как автоматические, так и ручные.

Типичные значения твёрдости для различных материалов

| Материал | Твёрдость |

|---|---|

| Мягкое дерево, например сосна | 1,6 HBS 10/100 |

| Твёрдое дерево | от 2,6 до 7,0 HBS 10/100 |

| Алюминий | 15 HB |

| Медь | 35 HB |

| Дюраль | 70 HB |

| Мягкая сталь | 120 HB |

| Нержавеющая сталь | 250 HB |

| Стекло | 500 HB |

| Инструментальная сталь | 650—700 HB |

Преимущества и недостатки

Недостатки

- Метод можно применять только для сравнительно мягких материалов, иначе сам шарик будет сдавлен. Как альтернатива, возможно применение шариков из карбида вольфрама (WC).

- Измерение диаметра отпечатка — довольно сложный процесс, и необходимая аппаратура является дорогостоящей.

- При вдавливании по краям отпечатка из-за выдавливания материала образуется «повышение», что затрудняет измерение глубины отпечатка

- Из-за большого размера тела внедрения (шарика) метод неприменим для тонких образцов

Преимущества

- Зная твёрдость по Бринеллю, можно быстро найти предел прочности и текучести материала, что важно для прикладных инженерных задач:

[\frac]=\frac [MPa]" />

,

где σΒ — предел прочности.

где σT — предел текучести.

Для алюминиевых сплавов

]=3,62[MPa]" />

Для медных сплавов

- Так как метод Бринелля — один из самых старых, накоплено много технической документации, где твёрдость материалов указана в соответствии с этим методом.

Перевод результатов измерения твёрдости различными методами

Результаты измерения твёрдости по методу Бринелля могут быть переведены с помощью таблиц в единицы твёрдости по методам Виккерса и Роквелла. В свою очередь, измерения твёрдости двумя последними методами могут быть переведены в единицы твёрдости по методу Бринелля. Следует отметить, что таблицы перевода в разных нормативных документах отличаются.

Нормативные документы

- ГОСТ 8.062—85 «Государственная система обеспечения единства измерений. Государственный специальный эталон и государственная поверочная схема для средств измерений твердости по шкалам Бринелля»

- ГЭТ 33—85 «Государственный специальный эталон единиц твердости по шкалам Бринелля»

- ISO 2039—1:1993 «Пластмассы. Определение твердости. Часть 1. Метод с применением шарикового индентора»

- ASTM E-10 «Standard Test Method for Brinell Hardness of Metallic Materials»

См. также

Wikimedia Foundation . 2010 .

Полезное

Смотреть что такое "Бринелля метод" в других словарях:

БРИНЕЛЛЯ МЕТОД — определение твердости металлов вдавливанием в испытуемый образец стального закаленного шарика. Твердость по Бринеллю указывается в единицах НВ (Hardness Brinell). Назван по имени шведского инженера Ю. А. Бринелля … Большой Энциклопедический словарь

БРИНЕЛЛЯ МЕТОД — (по имени шведского инженера Ю. А. Бринелля (J. A. Brimell)] способ определения твердых материалов вдавливанием в испытываемую поверхность стального закаленного шарика диаметром 2,5; 5 и 10 мм при нагрузке Р от 625 Н до 30 кН. Число твердости по… … Металлургический словарь

Бринелля метод — (по им. швед. инж. Ю. А. Бринелля (J. A. Brinell) способ определения твёрдых материалов вдавливанием в испытываемую поверхность стального закаленного шарика диаметром 2,5; 5 и 10 мм при нагрузке Р от 625 Н до 30 кН. Число твёрдости по Бринеллю НВ … Энциклопедический словарь по металлургии

БРИНЕЛЛЯ МЕТОД — [по имени швед, инженера Ю. А. Бринелля (J. A. Brinell; 1849 1925)] способ определения твёрдости материалов вдавливанием в испытываемую поверхность стального закалённого шарика диаметром D 2,5, 5 или 10 мм при заданной нагрузке Р от 625 Н до 30… … Большой энциклопедический политехнический словарь

Бринелля метод — определение твёрдости металлов вдавливанием в испытуемый образец стального закалённого шарика. Твёрдость по Бринеллю указывается в единицах НВ (Hardness Brinell). Назван по имени шведского инженера Ю. А. Бринелля (J. A. Brinell, 1849 1925) … Энциклопедический словарь

БРИНЕЛЛЯ МЕТОД — определение твёрдости металлов вдавливанием в испытуемый образец стального закалённого шарика. Тв. по Бринеллю указывается в единицах НВ (Hardness Brinell). Назван по имени Ю. А. Бринелля … Естествознание. Энциклопедический словарь

Бринелля метод — см. в статье Твёрдость металлов … Большая советская энциклопедия

Метод Бринеля — Метод Бринелля один из основных методов определения твёрдости. Содержание 1 История 2 Методика проведения испытаний и расчёт твёрдости … Википедия

Метод Бринелля — Метод Бринелля один из основных методов определения твёрдости. Содержание 1 История 2 Методика проведения испытаний и расчёт твёрдости … Википедия

Метод Роквелла — является методом проверки твёрдости материалов. Из за своей простоты этот метод является наиболее распространённым и основан на проникновении твёрдого наконечника в материал и измерении глубины проникновения. Цифровой прибор для измерения… … Википедия

Метод Бринелля

Метод предложен шведским инженером Юханом Августом Бринеллем (1849—1925) в 1900 году, и стал первым широко используемым и стандартизированным методом определения твёрдости в материаловедении.

Этот метод относится к методам вдавливания. Испытание проводится следующим образом: вначале подводят образец к индентору, затем вдавливают индентор в образец с плавно нарастающей нагрузкой в течение 2-8 с, после достижения максимальной величины, нагрузка на индентор выдерживается в определенном интервале времени (обычно 10-15 с для сталей). Затем снимают приложенную нагрузку, отводят образец от индентора и измеряют диаметр получившегося отпечатка. В качестве инденторов используются шарики из твердого сплава диаметром 1; 2,5; 5 и 10 мм. Величину нагрузки и диаметр шарика выбирают в зависимости от исследуемого материала, который разделен на 5 основных групп:

1 — сталь, никелевые и титановые сплавы;

3 — медь и сплавы меди;

4 — легкие металлы и их сплавы;

5 — свинец, олово.

Кроме этого, вышеприведенные группы могут разделяться на подгруппы в зависимости от твердости образцов. При выборе условий испытаний следят за тем, чтобы толщина образца, как минимум, в 8 раз превышала глубину вдавливания индентора. И еще важно контролировать диаметр отпечатка, который должен находиться в пределах от 0,24D до 0,6D.

Твёрдость по Бринеллю HBW рассчитывается как отношение приложенной нагрузки к площади поверхности отпечатка (метод восстановленного отпечатка):

гдеили как отношение приложенной нагрузки к площади внедренной в материал части индентора (метод невосстановленного отпечатка):

Нормативными документами определены диаметры индентора, время вдавливания, время выдержки под максимальной нагрузкой, минимальная толщина образца, минимальная и максимальная величины диагоналей отпечатка, максимальные нагрузки, группа исследуемого материала.

По ISO 6506-1:2005 регламентированы следующие основные нагрузки: 9,807 Н; 24,52 Н; 49,03 Н; 61,29 Н; 98,07 Н; 153,2 Н; 245,2 Н; 294,2 Н; 306,5 Н; 612,9 Н; 980,7 Н; 1226 Н; 2452 Н; 4903 Н; 7355 Н; 9807 Н; 14710 Н; 29420 Н.

Пример обозначения твердости по Бринеллю:

600 HBW 10/3000/20,

где 600 — значение твердости по Бринеллю, кгс/мм²;

HBW — символьное обозначение твердости по Бринеллю;

10 — диаметр шарика в мм;

3000 — приблизительное значение эквивалентной нагрузки в кгс (3000 кгс = 29420 Н);

20 — время действия нагрузки, с.

Для определения твёрдости по методу Бринелля используют различные твердомеры, как стационарные, так и переносные.

| Материал | Твёрдость |

|---|---|

| Мягкое дерево, например сосна | 1,6 HBS 10/100 |

| Твёрдое дерево | от 2,6 до 7,0 HBS 10/100 |

| Алюминий | 15 HB |

| Медь | 35 HB |

| Дюраль | 70 HB |

| Мягкая сталь | 120 HB |

| Нержавеющая сталь | 250 HB |

| Стекло | 500 HB |

| Инструментальная сталь | 650—700 HB |

- Метод можно применять только для материалов с твердостью до 650 HBW.

- Твёрдость по Бринеллю зависит от нагрузки (обратный размерный эффект - reverse indentation size effect).

- При вдавливании индентора по краям отпечатка из-за выдавливания материала образуются навалы и наплывы, что затрудняет измерение как диаметра, так и глубины отпечатка.

- Из-за большого размера тела внедрения (шарика) метод неприменим для тонких образцов.

- Так как метод Бринелля — один из самых старых, накоплено много технической документации, где твёрдость материалов указана в соответствии с этим методом.

- Данный метод является более точным по сравнению с методом Роквелла на более низких значениях твёрдости (ниже 30 HRC).

- Также метод Бринелля менее критичен к чистоте подготовленной под замер твёрдости поверхности.

Результаты измерения твёрдости по методу Бринелля могут быть переведены с помощью таблиц в единицы твёрдости по другим методам, например, Метод Виккерса и Метод Роквелла. В свою очередь, измерения твёрдости двумя последними методами могут быть переведены в единицы твёрдости по методу Бринелля. Перевод чисел твердости следует использовать лишь в тех случаях, когда невозможно испытать материал при заданных условиях. Полученные переводные числа твердости, как табличные, так и рассчитанные по уравнениям согласно ASTM E140 - 07, являются лишь приближенными и могут быть неточными для конкретных случаев. С физической точки зрения, такое сравнение чисел твердости, полученных разными методами и имеющих разную размерность, лишено всякого физического смысла.

- ISO 6506-1:2005 «Metallic materials -- Brinell hardness test -- Part 1: Test method»

- ДСТУ ISO 6506-1:2007 «Визначення твердості за Брінеллем. Частина 1. Метод випробування»

- ASTM E-10 «Standard Test Method for Brinell Hardness of Metallic Materials»

- ASTM E140-07 «Standard Hardness Conversion Tables for Metals Relationship Among Brinell Hardness, Vickers Hardness, Rockwell Hardness, Superficial Hardness, Knoop Hardness, and Scleroscope Hardness»

- Найти и оформить в виде сносок ссылки на авторитетные источники, подтверждающие написанное.

- Переработать оформление в соответствии с правилами написания статей.

- Материаловедение

- Методы экспериментальной физики

Смотреть что такое "Метод Бринелля" в других словарях:

Бринелля метод — Метод Бринелля один из основных методов определения твёрдости. Содержание 1 История 2 Методика проведения испытаний и расчёт твёрдости … Википедия

Роквелла метод — Метод Роквелла является методом проверки твёрдости материалов. Из за своей простоты этот метод является наиболее распространённым способом проверки твёрдости материалов. Способ основан на проникновении твёрдого наконечника в материал и измерении… … Википедия

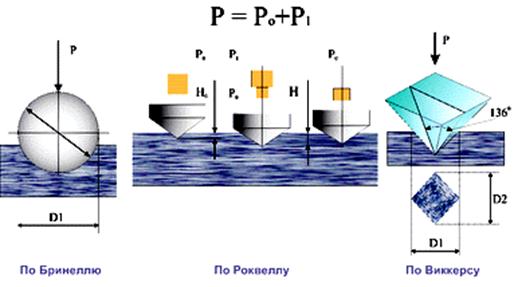

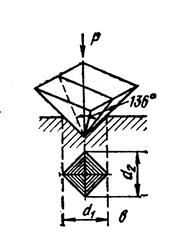

При измерении твердости этим методом, стальной шарик диаметром D вдавливают в испытываемый образец под приложенной определенное время нагрузкой P; после снятия нагрузки измеряют диаметр d оставшегося на поверхности образца отпечатка (рис. 1).

Рис. 1. Определение твердости конструкционного материала

Твердость по Бринеллю (HB) определяется из выражения:

где Р – нагрузка, Н;

F – площадь поверхности шарового отпечатка, мм 2 ;

Твердость по Бринеллю определяют при помощи шарового индентора диаметром 2,5; 5 или 10 мм. Инденторы изготавливают из стали с твердостью не менее 8500 МПа. Методом Бринелля можно испытывать материалы с твердостью от НВ 8 до НВ 450. При большей твердости образца шарик-индентор деформируется на величину, превышающую стандартизованный допуск.

При определении твердости по Бринеллю шариком с D = 10 мм под нагрузкой Р = 30 кН и времени выдержки t = 10 с число твердости записывают так: НВ 400, НВ 250 или НВ = 30000 МПа. При использовании других условий испытания индекс НВ дополняют цифрами, указывающими диаметр использованного шарика, мм, нагрузку, кгс, и продолжительность выдержки, с. Например НВ 5/750/30 – 350 – это число твердости по Бринеллю (350), полученное при вдавливании шарика с D = 5 мм нагрузкой Р = 750 кгс (7500Н) в течение t =30 с.

Диаметр отпечатка замеряется с точностью до 0,05 мм ручным отсчетным микроскопом, прилагаемым к прибору.

Выбор диаметра шарика и нагрузки в зависимости от твердости и толщины испытуемого образца производится по таблице 1.

Таблица 1. Параметры испытаний конструкционных материалов на твердость

| Материал | Интервал твердости, НВ | Миним. толщина образца, мм | Диаметр шарика D, мм | Нагрузка Р, Н | Выдержка, с |

| Сталь, чугун, высокопрочные сплавы на основе титана, никеля меди, алюминия | 130 – 450 | более 6 от 3 до 6 менее 3 | 10,0 5,0 2,5 | ||

| Сталь, чугун, высокопрочные сплавы на основе титана, никеля меди, алюминия | менее 130 | более 6 от 3 до 6 менее 3 | 10,0 5,0 2,5 | ||

| Цветные металлы и сплавы (алюминий, магний, цинк, латуни) | более 130 | от 6 до 3 от 4 до 2 менее 2 | 10,0 5,0 2,5 | ||

| Цветные металлы и сплавы (алюминий, магний, цинк, латуни) | 35 - 130 | от 9 до 5 от 5 до 3 менее 3 | 10,0 5,0 2,5 | ||

| Цветные металлы и сплавы (алюминий, магний, цинк, латуни) | 8 - 35 | более 6 от 5 до 3 менее 3 | 10,0 5,0 2,5 |

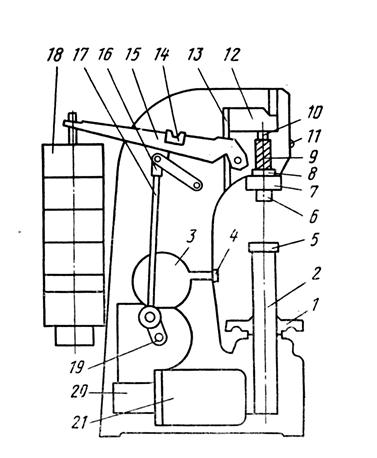

Для определения твердости по Бринеллю применяют специальные приборы. На рисунке 2 показана схема одного из них, типа ТШ-2, широко используемого в лабораторной практике.

Прибор смонтирован в массивной станине. На подъемном винте 2, перемещающемся при вращении маховика 1, устанавливаются сменные опорные столики 5 для испытуемых образцов. В верхней части станины расположен шпиндель 6, в который вставляются сменные наконечники с шариками разных диаметров. Шпиндель опирается на пружину 9, предназначенную для приложения к образцу предварительной нагрузки 1000 Н для устранения смещений образца во время испытания. Основная нагрузка прикладывается через систему рычагов. На длинном плече основного рычага 15 размещена подвеска, на которую накладываются сменные грузы 18. Комбинацией грузов можно задать нагрузки от 625 до 30000 Н. Вращение вала электродвигателя 21 посредством червячной передачи сообщается шатуну 19, он опускается, и нагрузка передается на шпиндель прибора. Продолжительность испытания задается передвижным упором. Когда шатун доходит до него, срабатывает концевой переключатель и электродвигатель начинает вращаться в обратную сторону, шатун поднимается, и нагрузка снимается со шпинделя. По возвращении шатуна в исходное положение электродвигатель автоматически выключается.

Рис. 2. Схема рычажного пресса ТШ-2

После завершения испытания, вращением маховика 1 опускают стол и снимают образец. С помощью микроскопа МПБ-2 производится замер лунки (отпечатка). По таблице, прилагаемой к прибору, или по формуле, приведенной выше, находят значение твердости. Испытание повторяется два-три раза.

При испытании твердости по Роквеллу (твердомер ТК-2) в качестве индентора используют алмазный конус с углом при вершине 120° или стальной шарик диаметром 1/16 дюйма (1,58 мм). При испытании твердости сравнительно мягких металлов производят вдавливание стального шарика (шкала В), а твердых металлов (закаленная сталь) – алмазного конуса (шкала С) и твердых сплавов – алмазного конуса (шкала А). Выбор шкал и нагрузок при испытании производят в соответствии с таблицей 2.

Таблица 2. Параметры испытаний твердости по Роквеллу

| Примерная твердость по Бринеллю НВ | Индентор | Шкала | Нагрузка, Н | Обозначе-ние | Пределы измерения |

| 60 – 230 | Шарик | В | HRB | 25 – 100 | |

| 230 – 700 | Алмазный конус | С | HRC | 20 – 67 | |

| Свыше 700 | Алмазный конус | А | HRA | 70 - 80 |

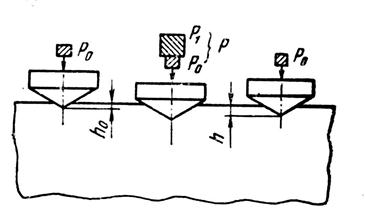

При определении твердости металлов на приборе Роквелла измеряется глубина отпечатка (рис. 3) с помощью рычажного механизма и индикатора часового типа

Рис. 3. Определение твердости по Роквеллу

В начале дается предварительная нагрузка Р0=100 Н (для плотного соприкосновения алмаза или шарика с испытываемым металлом и выбора зазоров в шарнирах). Затем прикладывается основная нагрузка (согласно таблице 2). Числа твердости по Роквеллу измеряются в условных единицах и определяются по формулам:

где h – глубина внедрения алмаза или шарика под действием общей нагрузки Р;

0,002 – глубина внедрения алмаза или шарика, соответствующая одному делению шкалы индикатора прибора.

Числа твердости по Роквеллу выражаются делениями шкалы индикатора прибора. Они являются условными величинами, обратно пропорциональными глубине вдавливания индентора.

|

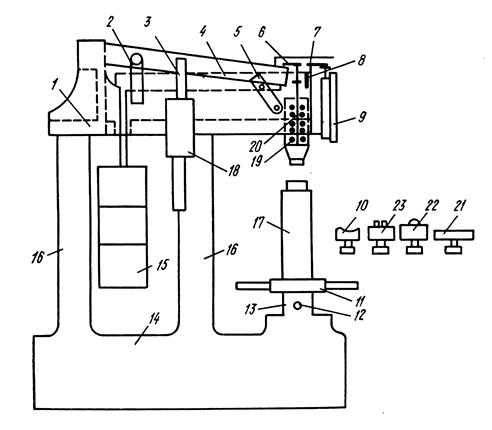

На рисунке 4 приведена схема рычажного прибора Роквелла (типа ТК).

Рис. 4. Схема рычажного прибора для определения твердости по Роквеллу

Образец устанавливается на предметный столик (сменный) 21-23 и 10. Затем вращением маховика 11 по часовой стрелке поднимают образец до соприкосновения с алмазом или шариком наконечника. При дальнейшем вращении маховика начинает перемещаться маленькая и большая стрелки индикатора 9. Совмещают маленькую стрелку с красной точкой, нанесенной на циферблате индикатора, и прекращают вращать маховик. Такое совмещение создает предварительную нагрузку Р0 = 100 Н. После этого циферблат индикатора 9 поворачивают так, чтобы нулевое деление черной шкалы “С” или “А”стало против большой стрелки и соответственно против 30 деления красной шкалы “В”. Рукояткой посредством грузов 15 создают основную нагрузку Р на индентор. Благодаря демпферу грузы опускаются плавно, индентор (шарик, алмаз) вдавливается в металл, а большая стрелка индикатора поворачивается влево. После остановки стрелки рукояткой снимается основная нагрузка. Большая стрелка поворачивается в обратном направлении и останавливается против деления на индикаторе, показывающего значение твердости испытуемого материала.

За число твердости принимают среднее арифметическое значение, полученное при трех испытаниях. Число твердости по Роквеллу можно перевести в число твердости по Бринеллю, используя таблицы.

Испытание на твердость по Виккерсу проводят вдавливанием в испытуемый образец алмазной четырехгранной пирамиды с углом при вершине a = 136° (рис. 10). Величина твердости по Виккерсу обозначается HV и определяется по формуле:

где d – длина диагонали отпечатка после снятия нагрузки, d = ( d1 + d2) / 2;

При испытаниях применяют нагрузки равные 50, 100, 250, 300, 500, 1000 Н. Возможность применения малых значений нагрузок – 50 и 100 Н, позволяет определить твердость деталей малой толщины и тонких поверхностных слоев (например, цементированных, азотированных и др.), а также гальванических покрытий.

Рис. 5. Схема определения твердости по Виккерсу | Числа твердости по Виккерсу и Бринеллю имеют одинаковую размерность (МПа) и для материалов твердостью до НВ 450 практически совпадают. Для измерения твердости крупногабаритных изделий невысокой твердости применяется прибор Польди. Принцип работы прибора – метод вдавливания и сравнения твердости с эталоном, которым является брусок из стали 45. |

Прибор состоит из оправки, бойка, индентора и эталона. Вдавливание индентора (шарик диаметром 10 мм) осуществляется ударом молотка с силой 200 – 250 Н (средний удар молотком).

После удара от индентора остаются две лунки: одна на эталоне, а вторая на испытываемом предмете. Замерив диаметры отпечатков на эталоне и испытываемом предмете, по таблице сравнения определяется твердость испытываемого материала Н/м 2 (МПа). Твердость по Польди соизмерима с твердостью по Бринеллю.

Читайте также: