Осадка металла на части длины заготовки

Обновлено: 05.10.2024

Осадка при машинной ковке производится на молотах или прессах по той же схеме, тем же правилам и с теми же целями, что и при ручной ковке. На молотах осадку выполняют с помощью плоских бойков ударами верхнего из них по торцу заготовки, которую после каждого удара поворачивают на некоторый угол вокруг вертикальной оси. На прессах небольшие заготовки осаживают также плоскими бойками за один ход ползуна и без поворотов заготовки вокруг оси. Слитки с подкорковыми дефектами надо предварительно подвергать обжиму (биллетировке), чтобы предотвратить вскрытие дефектов в процессе осадки.

Продольный изгиб

Во избежание продольного изгиба в процессе осадки исходная высота заготовки не должна превышать 2 . 2,5 ее диаметра. Изгиб высоких заготовок при осадке объясняется отклонением от параллельности торцовых поверхностей заготовки и рабочих поверхностей бойков, а также возможным неравномерным нагревом по сечению и высоте заготовки. Эти факторы способствуют потере устойчивости высоких заготовок.

Появившееся после начала осадки искривление заготовки немедленно ликвидируют, так как продолжение операции приведет к образованию глубокой поперечной складки. Начавшийся изгиб устраняют осадкой части заготовки со стороны выпуклости с последующей осадкой по всему торцу.

Бочкообразность

Для уменьшения бочкообразности поковки при осадке снижают трение на поверхности контакта металла с бойками путем повышения качества обработки поверхности бойков (шлифование, полирование) и применения смазок при осадке на прессах. В качестве смазочных материалов применяют графит с машинным маслом, водный раствор коллоидного графита (5 . 10 %) и жидкого стекла (15 . . . 20 %), сухие древесные опилки и др. Дня лучшего удерживания смазки в процессе осадки на торцах заготовки выполняют круговые выточки глубиной 1 . 8 мм при ширине 1 . 2 мм. Проверяют также подогрев бойков или осадочных плит, позволяющий уменьшить подстывание торцов заготовок, которое затрудняет боковое течение металла в при- контактных слоях заготовки и способствует бочкообразованию. Хорошие результаты дает применение нагретых прокладок толщиной 12 . . . 20 мм из более пластичного материала, чем материал заготовки; устанавливают их на торцы заготовки.

Увод оси

Для предотвращения увода в сторону осевой части слитка при осадке, искривления оси заготовки и уменьшения неоднородности деформации заготовку необходимо нагревать равномерно и до максимально допустимой для данного материала температуры (в целях снижения усилия деформирования). Чтобы торцы заготовки были гладкими и перпендикулярными ее оси, перед выполнением осадки их выравнивают легкими ударами молота или нажатиями пресса.

При осадке под молотом высоту заготовки выбирают, исходя из следующего условия: ход бабы к началу деформирования должен быть более 0,25 номинального хода. В противном случае из-за недостаточного разгона бабы значительно уменьшается энергия удара молота, что недопустимо, так как осадка является самой энергоемкой из всех кузнечных операций.

Интенсифицировать осадку можно разгонкой металла полукруглыми или овальными раскатками аналогично разгонке при протяжке. Раскатка при ударе бойком внедряется в заготовку и раздает ее в сторону увеличения диаметра. Рассмотренный способ целесообразно применять при небольшой высоте заготовки или при недостатке мощности оборудования. После осадки с использованием раскаток торцовые поверхности поковки выравнивают плоскими бойками. Разгонку выполняют также узкими бойками.

Осадка

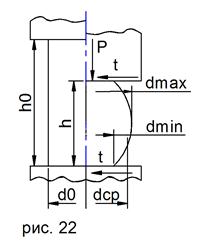

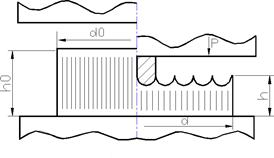

Осадкой называют операцию свободной ковки (и объемной штамповки), в результате которой происходит увеличение поперечного сечения заготовки за счет уменьшения ее высоты (рис. 22).

Как видно из рисунка, после осадки заготовка принимает бочкообразный вид. Объясняется это наличием внешнего трения между бойками и заготовкой,

которое препятствует течению металла в радиальном направлении как непосредственно на торцах заготовки, так и вблизи их. По мере удаления от торцов вглубь металла влияние внешнего трения уменьшается, чем и объясняется бочкообразность боковых поверхностей осаженной заготовки.

Исходя из условия постоянства объема исходной и осаженной заготовок, средний диаметр последней в любой момент осадки может быть определен зависимостью:

Операцию осадки применяют: для повышения степени уковки в случаях, когда исходная площадь поперечного сечения слитка не обеспечивает необходимой степени укова при вытяжке; для получения поковок большего поперечного сечения из заготовок с меньшим сечением; как предварительная операция перед прошивкой при изготовлении пустотелых поковок; как предварительную операцию перед протяжкой с целью наибольшего разрушения дендритной структуры и получения одинаковых механических свойств в продольном и поперечном направлениях поковки; вместе с вытяжкой для равномерного распределения и измельчения карбидов в поковках из стали карбидного класса (быстрорежущих, высокохромистых, инструментальных).

Для качественного выполнения операции осадки необходимо соблюдение следующих условий:

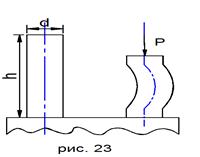

– размеры исходной заготовки должны находиться в пределах – в противном случае возможно искривление заготовки (рис. 23);

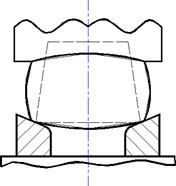

– торцы исходной заготовки должны быть перпендикулярны к ее продольной оси, – иначе образуется искривленная бочка (рис. 24);

– необходим равномерный нагрев металла перед осадкой до ковочной температуры как вдоль, так и поперек заготовки, – иначе поковка может получить грибообразную форму (рис. 25), или форму с явно выраженной односторонней бочкообразностью (рис. 26);

– заготовки квадратного или прямоугольного поперечного сечения (рис. 27а) перед осадкой должны быть подкатаны до цилиндрической формы (рис. 27б), затем осажены до заданной высоты (рис. 27в) и только после этого прокованы на большее квадратное или прямоугольное сечение (рис. 27г), – в противном случае (при непосредственной осадке квадратного или прямоугольного сечения) из-за неравномерности деформации металла, существенно искажается квадратное сечение заготовки, и появляются диагональные трещины в теле осаженной заготовки (рис. 28а, б).

Помимо осадки на плоских бойках в практике кузнечной обработки используются и другие способы осадки.

Осадка слитков с хвостовиками (рис. 29) выполняется в подкладных сферических плитах (рис. 19ю), причем нижняя плита имеет цилиндрическое отверстие, куда вставляется предварительно оттянутый из прибыльной части слитка хвостовик, с помощью которого слиток удерживается в патроне кантователя при выполнении последующей протяжки.

Осадка на плоских плитах (рис. 19ы) или на подкладных кольцах (текущий рисунок) выполняется тогда, когда получение хвостовиков, выступов, ступиц, цапф затруднено из-за малой длины последних (рис. 30). При этом происходит вдавливание части металла заготовки в отверстия плит (колец). Обычно используют кольца с высотой и диаметрами отверстий равными размерам выступов поковок и с наружными диаметрами равными диаметрам дисков (фланцев) поковок. После осадки бочкообразность боковых поверхностей устраняется обкаткой по фланцу поковок не снимая колец и, тем самым, обеспечивается получение точных заданных размеров поковок.

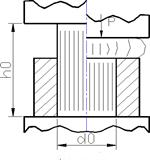

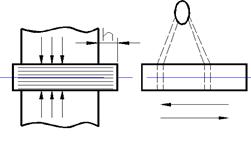

Осадка (высадка) в нижняке (сподке) осуществляется в высоком подкладном кольце на части длины исходной заготовки (рис. 31). Часть заготовки, подлежащая высадке, должна удовлетворять условию , причем нагреву до

Осадка раскаткой (разгонкой) с помощью раскаток различного поперечного сечения (рис. 19ж,з,и,к). В результате осуществления этого вида осадки за каждую установку раскатки деформируется молотом или прессом не вся торцевая поверхность осаживаемой заготовки, а лишь часть ее, находящаяся под раскаткой (рис. 33). Затем раскатку переставляют на соседний участок заготовки, подвергая и его осадке и т.д. При осадке этим способом уменьшается бочкообразность боковых поверхностей осаживаемой заготовки и значительно уменьшается усилие осадки, необходимое для деформации всей заготовки сразу.

Осадка романением (рис. 34а) выполняется в том случае, когда из-за большой длины заготовки высадка ее в сподке невозможна; тогда заготовку зажимают между бойками молота или пресса, а по выступающему нагретому концу ее наносят удары «соколом» (тараном), подвешенным к подъемному крану. В зависимости от нагретого участка заготовки ее высадку (набор металла) можно осуществить на концах (рис. 34б) или в середине заготовки (рис. 34в), а если при этом осадку осуществлять легкими ударами молота, то вместо бочкообразной формы осадки можно получить коническую форму утолщения (рис. 34г). Высадку утолщений можно выполнять и, так называемой, «машинкой» (рис. 34д), при этом в качестве деформирующего уси

лия используется усилие пресса или энергия удара молота.

Расчетное усилие пресса, необходимое для выполнения операции осадки заготовки круглого сечения, можно определить по формуле [5]:

[т] или [МН] (6)

где Р – усилие осадки, МН; - масштабный коэффициент, зависящий от массы осаживаемых заготовок (слитков) в пределах от 1 кг до 100 тн соответственно; D и Н – диаметр и высота поковки, мм (рис. 22); F – площадь поперечного сечения поковки (после осадки), мм 2 ; s » sВ – напряжение текучести металла при температуре осадки, приближенно равное пределу прочности при той же температуре, МПа.

По расчетному усилию осадки выбирают ближайший наибольший гидравлический пресс из нормального ряда (ГОСТ 7284-80).

Расчетную массу падающих частей молота, необходимую для выполнения операции осадки заготовок круглого поперечного сечения, можно определить по формуле [5]:

где G – масса падающих частей молота, кг; VЗАГ – объем заготовки, мм 3 ; – степень деформации поковки за последний удар молота, соответственно для крупных и мелких поковок; остальные данные см. выше. По расчетной массе падающих частей выбирают ближайший по нормальному ряду молот пневматический (ГОСТ 712-82) или паровоздушный (ГОСТ 9752-75).

Число ударов молота n, необходимое для осадки, находят по формуле [7]: ,

где – коэффициент неравномерности ударов молота; – полная работа молота при операции осадки, КДж; – энергия одного полного удара молота, КДж;

Основные операции ковки

Ковка (рис. 4.1, г) - вид обработки металлов давлением (чаще всего горячей) при котором производится изменение формы и размеров заготовки 1 путем последовательного воздействия универсальным инструментом (молотом) 2 на отдельные участки заготовки.

В машиностроении ковкой получают заготовки для последующей механической обработки, эти заготовки называются коваными поковками, или просто поковками.

Ковка является единственно возможным способом изготовления тяжелых поковок (более 250 т ) для валов гидрогенераторов, турбинных дисков, валков прокатных станов и т.д. (Поковки меньшей массы можно изготовлять и ковкой и штамповкой.) Хотя штамповка имеет ряд преимуществ передковкой, вединичном и мелкосерийном производстве ковка экономическиболее выгодна т.к. не требует затрат на изготовление специальных штампов.

Осадка - операция уменьшения высоты заготовки при увеличении площади ее поперечного сечения (рис. 4.8, а). Разновидностью осадки является высадка (рис. 4.8, б), при которой металл осаживается лишь на части длины заголовки (так, например изготавливают шляпки гвоздей).

Рис. 4.8. Осадка (а) и высадка (б)

Протяжка - операция удлинения заготовки или ее части за счет уменьшения площади поперечного сечения (рис 4.9.) Протяжку производят последовательными ударами или нажатиями на отдельные участки заготовки, с подачей заготовки вдоль оси протяжки и поворотами ее на 90° вокруг этой оси. Протягивать можно плоскими (рис. 4.9, а) и вырезными бойками (рис. 4.9, б).

Рис. 4.9. Схема протяжки плоскими (а) и вырезными (б) бойками

Разгонка - операция увеличения ширины части заготовки за счет уменьшения ее толщины (рис. 4.10).

Рис. 4.10. Схема разгонки

Протяжка с оправкой - операция увеличения длины пустотелой заготовки за счет уменьшения толщины ее стенок (рис. 4.11). Ее выполняют на вырезных бойках (или нижнем вырезном 3 и верхнем плоском 2) на слегка конической оправке 1.

Рис. 4.11. Схема протяжки с оправкой

Раскатка на оправке - операция одновременного увеличения наружного и внутреннего диаметров кольцевой заготовки за счет уменьшения толщины ее стенок (рис. 4.12). Заготовка 1 опирается внутренней поверхностью на оправку 2, установленную на подставках 3, и деформируется между оправкой и бойком 4. После каждого нажатия заготовку проворачивают относительно оправки

Рис.4.12. Схема раскатки на оправке

Прошивка - операция получения полостей в заготовке за счет вытеснения металла (рис.4.13). Прошивкой можно получать сквозные отверстия или углубление (глухая прошивка) Инструментом для прошивки являются прошивни. При сквозной прошивке тонких поковок применяют подкладные кольца (рис.4.13, б) Более толстые поковки прошивают с двух сторон без подкладного кольца (рис.4.13, а).

Рис. 4.13 - Схемы прошивки

Отрубка операция отделения части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента: - топора (рис. 4.14, а). Инструмент для отрубки - ; топоры различной формы (рис. 4.14, б).

Ковка и штамповка

Ковка – это один из способов ОМД, при котором инструмент оказывает многократное прерывистое воздействие на нагретую заготовку, в результате чего она, деформируясь, приобретает заданную форму и размеры.

Различают ковку в штампах (штамповка) и без применения штампов (свободная ковка).

При свободной ковке перемещение деформированного металла не встречает сопротивления своему движению со стороны инструмента.

Ковка является единственно возможным способом изготовления тяжёлых поковок (до 250 т) типа валов гидрогенераторов, турбинных дисков, коленчатых валов судовых двигателей, валков прокатных станов и т.д.

К основным операциям ковки относятся: осадка, протяжка, прошивка, рубка, гибка.

Осадка – операция уменьшения высоты заготовки при увеличении площади её поперечного сечения. Разновидностью осадки является высадка, при которой металл осаживают лишь на часть длины заготовки.

Протяжка – операция удлинения заготовки или её части за счёт уменьшения площади поперечного сечения.

Прошивка – операция получения полостей в заготовке за счёт вытеснения металла.

Рубка – операция отделения части заготовки по незамкнутому контуру путём внедрения деформирующего инструмента, например, топора.

Гибка – операция придания заготовке изогнутой формы по заданному контуру.

Ковка подразделяется на ручную и машинную. Ручную осуществляют молотом на наковальне и применяют для индивидуального изготовления мелких изделий при ремонтных работах. Машинную ковку производят на ковочных молотах и прессах.

Штамповка представляет собой процесс ОМД, формообразование изделия при которой происходит в штампах, т.е. обеспечивается принудительное получение изделием формы и размеров.

Горячая объёмная штамповка применяется в основном для массового и серийного производства поковок и позволяет получать изделия с высокой точностью формы и размеров. Технологический процесс состоит из разрезки металла на заготовки, нагрева заготовок, штамповки, термообработки, отделки поковок.

Холодная объёмная штамповка применяется для поковок небольшого размера.

Листовой штамповкой изготовляют плоские или пространственные тонкостенные изделия. Толщина используемых листовых заготовок при холодной штамповке до 4 мм; при горячей – более 4 мм. Продукция отличается высокой прочностью и не нуждается в последующей обработке на металлорежущих станках. Сортамент изделий очень разнообразен – от деталей часов до корпусов морских судов.

Штамповку взрывом с использованием тротила, аммонала и др. взрывчатых веществ используют для изготовления мелкосерийных крупногабаритных деталей из толстолистовых заготовок.

При электрогидравлической штамповке кратковременный электрический разряд в жидкой среде создаёт ударную волну, давление которой достигает нескольких сотен МПа. Установки не требуют фундамента, малогабаритны, легко перемещаются.

Кузнечная осадка металла

Осадка - это кузнечная операция, в результате которой увеличивается площадь поперечного сечения всей или части заготовки за счет уменьшения ее длины.

Назначение

Осадка является одной из наиболее распространенных операций ковки, которую применяют:

- для увеличения диаметра или площади поперечного сечения исходной заготовки (при отсутствии заготовки нужного сечения) круглой, прямоугольной либо фасонной формы;

- для увеличения диаметра или площади поперечного сечения концевой либо серединной части заготовки, например при изготовлении детали типа болта с фасонной головкой;

- для подготовки заготовки к последующей прошивке в ней отверстий;

- для получения поковок с требуемой микроструктурой и с определенным направлением волокон;

- для ликвидации анизотропии механических свойств и получения равномерной по всему объему заготовки структуры металла.

Осаживаемые заготовки перед обработкой следует нагреть до максимально допустимой для обрабатываемого металла температуры. Это значительно снижает трудоемкость изготовления поковки, сокращает число нагревов и время обработки.

Виды осадки

Различают два вида осадки - полную и неполную. К последней, в свою очередь, относят осадку концевую и серединную, которую называют также высадкой. Для выполнения осадки применяют наковальню, кувалды, клещи, ручники, гвоздильни; правку и отделку осаженной поковки осуществляют с помощью гладилок, обжимок и др.

Полная осадка

Полная осадка выполняется для увеличения сечения заготовки по всей ее длине.

Равномерно нагретую заготовку устанавливают вертикально на наковальню и, поддерживая клещами за середину, наносят по ее торцу несколько слабых ударов кувалдой. Затем силу ударов увеличивают, а для обеспечения равномерной осадки заготовку периодически поворачивают вокруг вертикальной оси. (Напомним, что в соответствии с законом наименьшего сопротивления при осадке квадратная форма заготовки будет стремиться к круглой.) С каждым ударом высота заготовки уменьшается, а ее сечение увеличивается - заготовка приобретает бочкообразную форму. Если бочкообразность не допускается, то в конце осадки поковку правят.

В процессе ковки следят за тем, чтобы заготовка не изгибалась и не было перекоса. Для успешного выполнения осадки необходимо, чтобы высота исходной заготовки составляла не более 2,5 ее диаметра или стороны (если заготовка в сечении имеет форму квадрата). При высоте заготовки более 2,5 ее диаметра выполнить правильную полную осадку трудно. В этом случае под ударами кувалды заготовка теряет продольную устойчивость и изгибается. Если заготовка начала искривляться, ее тут же правят. В противном случае на боковой поверхности образуются складки, а затем - зажим (закованная складка). Складки могут образовываться также при неравномерном нагреве заготовки перед осадкой.

При обработке сплавов, обладающих низкой пластичностью, высота заготовки при осадке не должна превышать двух ее диаметров, а степень деформации - допустимую величину, ограниченную пластичностью сплава. При больших степенях деформации возможно расслоение металла по волокнам и образование трещин.

Читайте также: