Ослабляет ли сварка металл

Обновлено: 12.05.2024

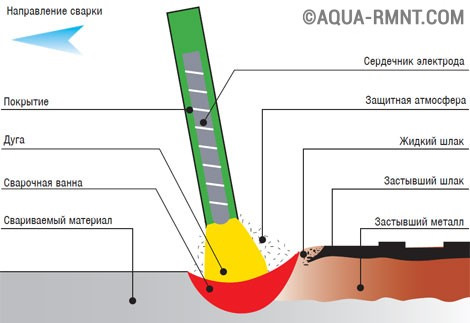

Для уменьшения внутренних деформаций и напряжений применяют ряд технологических приёмов по технике и очерёдности выполнения швов и их расположению, по выбору правильной конструкции изделия, по выбору режимов ручной дуговой сварки (или другого способа сварки).

Остаточные напряжения

В металле напряжения возникают во время сварки и по завершению процесса. В последнем случае они формируются по мере охлаждения детали и называются остаточными. Такие напряжения практически во всех конструкционных материалах присутствуют в течение всего эксплуатационного периода. Они представляют наибольшую опасность для изделий, так как являются причиной изменения габаритов и формы деталей. Поэтому так важно снять напряжение в металле после сварки. Это позволит исключить вероятность изменения внешнего вида изделия и уменьшить степень снижения его эксплуатационных характеристик. Если же остаточные напряжения в материале слишком большие, то существует вероятность, что деталь невозможно будет использовать.

Формоизменение изделий, изготовленных с помощью сварки, происходит из-за перемещения соединенных элементов, так как в каждой точке металла появляются деформации. Существуют несколько видов изменения формы:

- продольные укорочения, образующиеся в результате усадки в одноименном направлении;

- изгиб плоскости;

- поперечные укорочения; возникающие тоже в результате усадки в соответствующем направлении;

- угловые деформации, когда выполняются тавровые и стоковые сочленения;

- формоизменения балочных конструкций, происходящие из-за деформации поперечных и продольных сварочных швов (в редких случаях происходит закручивание балок).

Меры по предотвращению сварочных деформаций

Одним из способов устранения сварочных деформаций является сварка в кондукторах — специальных приспособлениях, позволяющих жёстко закрепить изделие. Кроме этого, часто применяют предварительную деформацию свариваемых деталей. Направление предварительной деформации должно быть противоположно ожидаемой деформации при сварке. Такая мера называется ещё методом предварительного изгиба.

Такой метод используют для предотвращения угловых деформаций при сварке угловых швов и при сварке нахлёсточных соединений. При сварке листового металла малой ширины, их выгибают в сторону, обратную от предполагаемой деформации.

В случае сварки листов большой ширины, их сварные кромки предварительно изгибают. Для предотвращения деформаций при сварке тавровых и двутавровых соединений, их закрепляют в приспособления, которые изгибают детали в сторону, обратную предполагаемой деформации.

Термообработка

Одним из вариантов снятия напряжения является высокотемпературный отпуск. Техническое мероприятие применяется во время сочленения углеродистых сплавов. Оно осуществляется за счет нагрева до 630-650 °C. После выдержки температуры, длящейся 2-3 минуты на 1 мм толщины стали, деталь охлаждается.

Снижение температуры изделия проводят медленно. Это позволяет избежать повторного образования напряжения. Скоростной параметр зависит от состава металла. Он уменьшается с увеличением в сплаве элементов, влияющих на его закалку.

Термообработка после сварки для устранения напряжений и деформаций

Отпуск после сварки для снятия напряжений

При сварке углеродистых конструкционных сталей выполняют общий высокотемпературный отпуск. Для этого сварное изделие нагревают до температуры 630-650°C, выдерживают при этой температуре и охлаждают. Время выдержки определяется из расчёта 2-3мин на миллиметр толщины металла.

Охлаждение сварного соединения должно происходить медленно, чтобы при остывании вновь не возникли внутренние напряжения. Скорость охлаждения стали определяется, в зависимости от её химического состава. Чем больше в составе стали присутствует элементов, способствующих закалке, тем меньше скорость охлаждения при отпуске после сварки. Часто сварное соединение охлаждают вместе с печью до температуры 300°C, а затем на обычном воздухе.

Отжиг для устранения внутренних напряжений

Отжиг для устранения напряжений и деформаций при сварке выполняется полный или низкотемпературный. При полном отжиге сварное изделие нагревают до температуры 800-950°C, выдерживают и охлаждают вместе с печью. После такого отпуска вязкость и пластичность сварного шва увеличивается, а твёрдость уменьшается.

При низкотемпературном отпуске сварное соединение нагревают до температуры 600-650°C и охлаждают вместе с печью. При таком отпуске, нагрев металла происходит до температур, ниже критических, поэтому, преобразований в кристаллической структуре металла не происходит.

Аргонодуговой прием

Смысл аргонодуговой обработки состоит в расплавление участка, находящегося между сварным швом и основным металлом. Процесс выполняется неплавящимся электродным стержнем в аргоновой среде. Такое воздействие позволяет избавиться от напряжений в переходной зоне. Однако в дальнейшем происходит кристаллизация, в результате которой они снова появляются. Величина вновь появившихся напряжений существенно меньше начальных значений. Разница достигает 70%.

Совет! Используя такой прием можно не только уменьшить напряжение, но и получить плавный переход на участке, расположенным между швом и металлом конструкции. Благодаря этому у металлоконструкции повышается прочностная характеристика.

Жаропрочные металлы

Этот тип сплавов отличает высокое (до 65%) содержание легирующих добавок, которые придают материалу устойчивость к высоким температурам.

Сложность сварки жаропрочных сталей таким образом, помимо обеспечения прочности шва, заключается в сохранении вышеупомянутых качеств.

Наиболее распространенная технология: сварка неплавким вольфрамовым электродом в среде инертных газов, гелия или аргона.

Аустенитные и нержавеющие сплавы сваривают также под флюсом. С целью сохранения мелкокристаллической структуры таких материалов, используют модификацию шва.

Для этого, применяют присадки с высоким содержанием легирующих компонентов (хром, молибден).

При использовании инверторных приборов используют соответствующие электроды либо проволоку.

Изделия из жаростойких металлов, обычно закаленные. Но поскольку околошовное пространство остывает медленно, каленый металл отпускается, теряя твердость. Чтобы этого не произошло после сварки теплоустойчивых сталей выполняют их закалку. Нагревая до 1000-1100 градусов и резко охлаждая.

Термическая правка

Этот метод подразумевает под собой нагрев сочленения при использовании газового пламени. Может также применяться электродуга, образующаяся от неплавящегося электродного стержня. Нагрев материала осуществляется до 750-850 °C. Затем происходит быстрое расширение сплава. Однако рядом расположенные слои не дают металлу расширяться. Из-за этого возникает пластическая деформация нагретой зоны. Когда происходит охлаждение, предварительно нагретый участок начинает сжиматься. В итоге деформация полностью или частично устраняется.

Зная, как снять напряжение металла после сварки, удастся уменьшить вероятность снижения прочности сварных конструкций. Это особенно важно в условиях, которые способствуют появлению хрупкого разрушения шва. Используя вышеописанные методы, удается избежать дефектов при эксплуатации сварной металлоконструкции.

Техника сварки, позволяющая избежать сварочных деформаций

Существуют разные варианты техники сварки, позволяющие уменьшить сварочные напряжения и поводки. При выполнении сварочных швов большой длины, используют обратноступенчатый способ сварки на проход (схема а) на рисунке слева). При выполнении многослойной сварки, наплавляются каскадные сварные швы, или горкой. Каждый из этих слоёв (кроме первого и последнего) проковывают.

Кроме этого, сварные швы выполняются таким образом, чтобы каждый последующий шов вызывал напряжения, противоположные напряжениям от предыдущего шва (схемы б) и в) на рисунке слева).

Последовательность сварки не должна препятствовать возможной свободной деформации сварной металлоконструкции. Например, при сварке листового настила из металлических полос, необходимо, в первую очередь, сваривать листы в каждом слое настила, а затем сваривать слои между собой (см. рисунок справа).

При сварке вязких материалов, применяют способы сварки, позволяющие снизить остаточные напряжения. К таким способам относятся закрепление свариваемой детали в специальных приспособлениях. В таких приспособлениях свариваемые детали собирают, сваривают и остужают.

Кроме этого, применяют различные приёмы, позволяющие быстро отводить тепло от сварного изделия, например, при охлаждении под струёй воды, или отвод теплоты с помощью медных подкладок.

Если свариваемый металл склонен к формированию закалочных структур, то резкое охлаждение сварного шва и зоны термического влияния приводит к возникновению внутренних напряжений и образованию холодных трещин в металле.

Для того, чтобы уменьшить перепад температур в металле, пред сваркой выполняют предварительный подогрев. Если сварочные работы ведутся при низких температурах, то подогрев обязателен даже если выполняется сварка низкоуглеродистых сталей.

Пережог

Это самый неисправимый брак. При нагреве металла или сплава обязательно нужно следить за температурой, временем и конца нагрева. Окалина растёт, если увеличено время нагрева, а при быстром или интенсивном нагреве могут появиться трещины.

Пережог сплава происходит вследствие диффузии кислорода на границах зёрен, где сразу образуются окислы, которые разъединяют зёрна при высокой температуре сплава и при этом сразу резко падает прочность. А пластичность в это время приходит к нулю. Этот брак сразу отправляется на переплавку.

Подготовка к проведению работ

Перед тем как сваривать нержавеющие элементы, их следует правильно подготовить к проведению работ. Основные моменты здесь заключаются в следующем:

- Все кромки тщательно зачищают при помощи напильника, шлифовальной бумаги или болгарки.

- Кромки также обрабатывают ацетоном, чтобы убрать все жирные налеты. Кроме того, данный раствор позволяет обеспечить стабильность электрической дуги, а сварное соединение будет иметь еще более высокое качество.

- Располагая заготовки относительно друг друга, необходимо помнить об увеличенном зазоре, который не допустит деформации конечной детали.

Как осуществляется сварка нержавейки

Перед выполнением сварки нержавеющей стали необходимо ее подготовить. Очень важно уделить внимание кромкам свариваемых деталей – они должны быть зачищены до стального блеска. Также следует обезжирить поверхность с помощью растворителя, авиабензина или ацетона.

Для сваривания нержавейки можно применить одну из следующих технологий:

Ручная MMA-сварка, как правило, используют при отсутствии высоких требований к качеству шва. Основная сложность данной технологии заключается в правильном выборе электрода, который нужно подбирать в соответствии с маркой металла. Обычно для таких целей применяют электроды с основным покрытием, изготовленным из карбонатов магния и кальция, или рутиловым покрытием, созданным на основе двуокиси титана. Если в первом случае сваривание осуществляется исключительно обратнополярным постоянным током, то во втором допускается применение тока с переменной характеристикой.

Таблица для подбора электродов

TIG-сварка эффективна для сваривания тонких листов нержавейки. Чтобы добиться высокого качества шва, следует использовать присадочную проволоку с более высоким уровнем легирования, чем у основного металла. В качестве защитной среды зачастую применяется 100% аргон, однако в некоторых случаях для повышения стабильности дуги и увеличения скорости процесса аргон могут разбавлять гелием.

TIG сварка изделий из нержавейки

TIG сварка выхлопных систем

Аргонодуговая сварка TIG с вольфрамовым электродом

Полуавтоматическая технология MIG/MAG является наиболее универсальной для сварки нержавеющей стали, так как позволяет работать с разными толщинами: для тонких листов подходит метод короткой дуги, для толстых – струйного переноса. С целью защиты шва обычно используют смесь аргона (98%) с диоксидом углерода (2%). Не рекомендуется увеличивать концентрацию углекислоты и, тем более, применять ее в чистом виде, поскольку это приводит к появлению металлических брызг и нарушению структуры шва. Подробнее о сравнении углекислого газа и сварочных смесей читайте в нашей статье.

Особенности работы с нержавеющей сталью

Приступая к сварочному процессу, необходимо учитывать несколько важных моментов, характерных для нержавейки:

- Данный материал обладает меньшей теплопроводностью, чем обычное железо. Поэтому во избежание высокой концентрации тепла в районе шва с дальнейшим прожогом детали сварочный ток необходимо уменьшать на 20-30%.

- Из-за повышенного электрического сопротивления металла электроды нагреваются гораздо сильнее, что приводит к их более быстрому износу.

- Нержавеющая сталь отличается высоким коэффициентом линейного расширения. При сваривании деталей большой толщины важно выдерживать определенный зазор для нормальной усадки шва. В ином случае возможно появление трещин.

- В режиме термообработки возникает вероятность снижения антикоррозионных свойств в месте соединения деталей. С целью предотвращения такой ситуации шов следует оперативно охлаждать. Для этого используют разные способы, например, подкладывают под место соединения медную пластину или снижают его температуру с помощью холодной воды.

Сваривание изделий из нержавейки это распространенная задача на производстве. Как показывает практика, попытки сэкономить на качестве защитных газов приводят к уменьшению надежности и долговечности сварного соединения. Качество имеет первостепенное значение для всего результата работы. Например, здесь можно ознакомиться с защитными газовыми смесями, которые применяются для различных видов металлов, и их типовыми характеристиками.

Последствия напряжения сварного шва

Последствия напряжения различают и по характеру деформации — упругая поверхностная может быть устранена или постепенно сойдет сама в процессе остывания. Пластическая деформация шва необратима, устранить ее без переваривания практически невозможно, при этом изменяется структура металла и его прочностные свойства.

Равномерность распределения

При оценке деформации используется коэффициент неравномерности, который позволяет учесть направление сил напряжения и заранее принять профилактические меры. Например, неравномерность будет выраженной, если часть заготовки контактирует с массивными холодными тисками, фиксируется ими, а при остывании именно в этой зоне формируется зона наибольшего напряжения. Имеет значение и разница в габаритах деталей — больший размер связан с изменением динамики нагрева и остывания, при соединении с фрагментом меньшего размера возникает неравномерно распределенное усилие.

Какое бывает окисление у разных сталей?

Хромоникелевая сталь — её называют жаростойкой потому, что она практически не поддаётся окислению.

Легированная сталь — у неё образуется плотный, но тонкий слой окалины, который защищает от дальнейшего окисления и не даёт растрескиваться при ковке.

Углеродистая сталь — она теряет около 2–4 мм углерода с поверхности при нагреве. Это для металла очень плохо, так как он теряет прочность, твёрдость и сталь ухудшается в закаливании. А особенно очень пагубным является обезуглероживание для ковки небольших деталей с последующей закалкой. Чтобы не было трещин на высоколегированной и высокоуглеродистой стали, их надо нагревать медленно.

Обязательно нужно обращаться к диаграмме «железо-углерод», где определена температура для начала и конца ковки. Делать это надо для того, чтобы металл при нагреве не приобретал крупнозернистую структуру и не снижалась его пластичность.

Другие виды

При сварке нержавейки шов нередко, оказывается подверженным коррозии. Это вызвано как выгоранием части легирующих добавок, так и занесением в сварную зону излишнего содержания железа.

Чтобы этого избежать необходима пассивация сварных швов нержавеющей стали путем их зачистки, либо травления кислотой (как правило — азотной). В процессе пассивирования, на поверхности металла образуется прочная окисная пленка, которая становится его надежной защитой.

Явной приметой снижения уровня легирования, является значительное изменение цвета зоны как самого шва, так и прилегающего к ней металла.

Серьезные проблемы при выполнении неразъемных соединений создает сварка анодированной стали. Дело в том, что слой анодированного покрытия при создании шва неизбежно разрушается. Если после окончания сварочных работ не произвести его восстановление, изделие на стыке быстро начнет ржаветь.

К счастью, восстановление анодированного покрытия не представляет особых проблем, даже в домашних условиях. Для этого достаточно источника постоянного тока не менее 12 Вольт, а также пищевой соды и обычной поваренной соли.

Влияние сварных швов на несущую способность элемента

Есть колонна. К ее стенке и к полкам по всей высоте колонны приварены несущие элементы отделки (катет шва минимальный). Могут ли сварные швы повлиять на несущую способность колонны?

Существует ли расчет или пункт в СНиП?

Разве сварка уменьшает поперечное сечение элемента?

Конечно же сварные швы могут повлиять на несущую способность!! Есть специальные расчёты сварных соединений. Эти расчёты показывают какая должна быть площадь сварки и т.д. А вот сам расчёт не помню. Увы..

Есть колонна. К ее стенке и к полкам по всей высоте колонны приварены несущие элементы отделки (катет шва минимальный). Могут ли сварные швы повлиять на несущую способность колонны?

Существует ли расчет или пункт в СНиП?

Разве сварка уменьшает поперечное сечение элемента?

Сварной шов, наложенный на полку или стенку поперек действия растягивающих сил в приповерхностных слоях, может снижать надежность элемента, т.к. в шве, на границе сплавления и в основном металле возможны дефекты в структуре металла (поры, шлаковые включения, непровары, трещины) - это зависит от материалов и условий сварки.

Кроме того, может происходить прямое ослабление сечения вследствие несоблюдения геометрии шва (подрезы, прожоги и незаверенные кратеры) - это зависит от квалификации сварщика.

Это ослабление основного сечения не подлежит отдельному специальному расчету. Несущая способность самого соединения рассчитывается с учетом определенного качества шва. Поэтому существует контроль швов.

Кроме того, усилия от доп. креплений могут неблагоприятно "суммироваться" с основными усилиями, ухудшая НДС в рассматриваемой зоне.

В нормах нет расчетов типа "учет ослаблений" и прочее. Можно найти косвенные указания, рекомендации и конструктивные требования к расположению швов в зависимости от ответственности и климатических условий эксплуатации.

Тем не менее, если сварщик мастер, материалы для сварки добрые и организация технического контроля работ имеется, можно не напрягаться.

Offtop: Надеюсь, подразумевается не стыковка элементов, как предположили на п. 2.

Кроме того, может происходить прямое ослабление сечения вследствие несоблюдения геометрии шва (подрезы, прожоги и незаверенные кратеры)

Более точно говоря, это не "ослабление сечения", а концентраторы напряжений в которых начинается разрушение конструкции, принимающее прогрессирующий характер. Эффект примерно такой же как при разрыве надорванного листа бумаги.

Разумеется эти дефекты служат концентраторами - известно, что при резких изменениях силового потока происходит "сгущение" или даже скачок напряжений.

Но я-то в первую очередь имел ввиду ПОДРЕЗ (это образование незаполненной канавки по краю шва, т.е. уменьшение сечения основного металла, что зачастую упускается из виду.

Например, при глубине подреза 2. 3 мм по всей длине поперечного шва на всюширину полки колонны лист10 умеyьшится в высоте на 20-30%.

Сварка: продолжение. Нужно ваше мнение

В общем господа сварщики, опытные восстановители и все такое. Я не претендую на грамотного сварщика и все такое (полуавтоматом я пользуюсь ровно неделю)). Просто хочу узнать честное объективное (а точнее субъективное мнение), насколько хорошо или паршивенько у меня все получается. В общем критика строго приветствуется.

Работа идет, не шибко быстро (я же только учусь!). Но так или иначе, осталось у меня 10 дней на все сварочные работы, потом отпуск кончится.

Всю прошедшую неделю работу замедляла более всего погода. Поскольку навеса никакого нет, работаю под открытым небом, дождь очень неприятно "помогает работать". По технике безопасности под дождем вообще варить нельзя. А готовиться по меньшей мере неприятно. В итоге с момента последней записи сделано следующее:

— Научился настраивать аппарат и класть нормальные (более-менее) швы, точки.

— Закончил пол пассажира.

— Частично заменил усилители порога правой стороны.

Ну в общем подробнее ниже.

Сегодня утром пришел к машине, открываю багажник, а там местный котэ спит. Оставляйте, называется, дырки в полу незаваренными))

Немного расстроили оригинальные усилители порогов. Они слегка отличаются от родных: во-первых не все отверстия под заглушки сделаны, во-вторых немного отличаются ребра. На новом усилителе одного ребра не было.

Поскольку вырезать целиком старые усилители с целью вваривания новых было очень проблемно — пришлось бы срезать крепления сидений, разрезать пол и иметь головняк с тем, что кузов наверняка поведет и придется "ловить" дверные проемы потом, было решено вырезать сгнившие части усилителей и вварить куски новых усилителей, внахлест… Ибо встык будет менее крепко, да и более трудно.

Приварил точечно через монтажные отверстия + точечно внахлест, получилось зизгагом и часто, нормально ли?

Первые два куска выглядят немного криво на стыке, но в целом не критично. Самого переднего усилителя у меня не было, поэтому пришлось придумывать на ходу из того же металла от крыши 240

Здесь еще работа не закончена, надо будет доварить хэндмейдный усилитель, приблизительно сохранив форму.

Покрыл швы кислотным грунтом, затем кузовным герметиком BODY 999 с обеих сторон. Снутри потом можно закрасить, снаружи покрыл резинобитумной мастикой.

Вот как-то так. Пока машинка стоит на стойках, гоняю на Оке коллеги третий день.

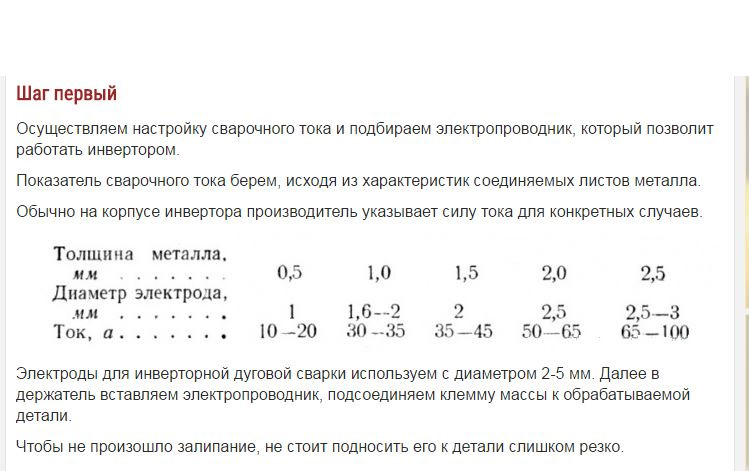

сварка тонких листов инвертором(конспектная запись)

Так как сварочный процесс выполняется инвертором исключительно с применением малого тока, нельзя допускать даже незначительного разрыва рабочего расстояния между деталью и электродом.

В противном случае не избежать обрыва электродуги.

Электрод должен иметь малую толщину

Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

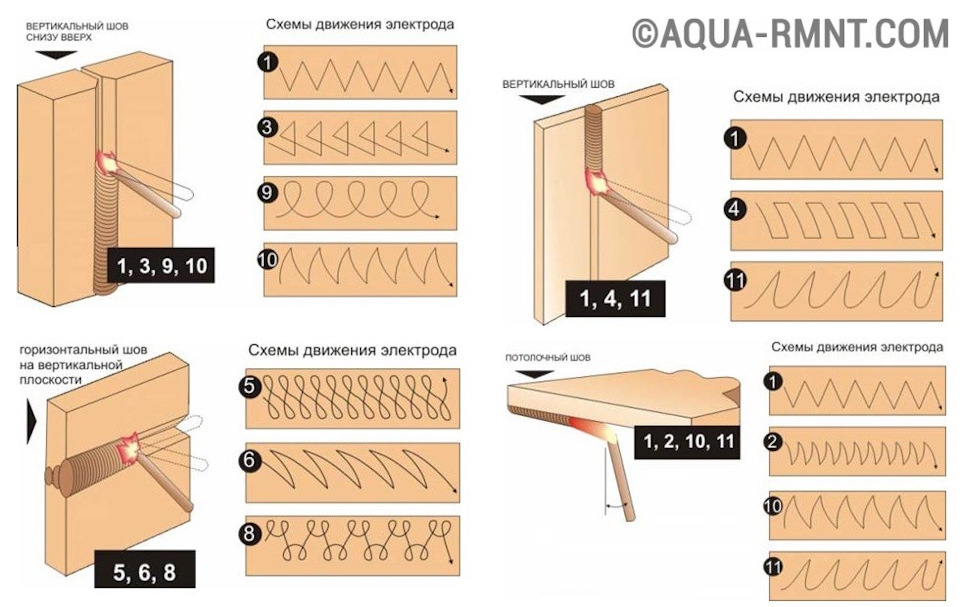

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

для листов тонкого металла с толщиной до 1,5 мм нужно применять изделия с диаметром 1,6 мм.

Сила тока при инверторной сварке листов металла не должна превышать 40 Ампер.

В процессе сваривания тонколистовых металлических изделий может применяться точечная или прерывистая технология сварки.

За счет короткого функционирования дуги образуются прихватки, впоследствии электродуга гасится, затем процесс повторяется на расстоянии, составляющим размер 2-х или 3-х диаметров электрода.

PS: тока что попробвал варить МР-3С 3 мм с рутиловым покрытием, сразу скажу что "+" на массе-прожёгов значительно меньше чем когда "+" на электроде! Варил тонкое железо.

Комментарии 420

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

эх-хе хе…, Что же я раньше Вашу статью не прочёл… Попробовал по рекомендованной методе…, и вуаля! Всё получилось, ну почти всё. Спасибо огромное!

рутиловые элетроды ESAB 63.20 для точечной сварки тонких листов

Сварочный электрод ESAB OK 63.20. Тип покрытия — кисло-рутиловое. Электрод рекомендован для сварки тонкостенных изделий (с толщиной стенки около 2 мм) работающих в контакте с жидкими агрессивными неокислительными средами при температуре до 350ºС из коррозионностойких хромоникелевых и хромоникельмолибденовых сталей марок 03Х18Н10, 08Х18Н10Т, 02Х17Н11М2, 08Х17Н13М2Т, 10Х17Н13М3Т, AISI 304L, 316L, 318, 321, 347 и им подобных, когда к металлу шва предъявляются жесткие требования по стойкости к межкристаллитной коррозии. Стабильная и мягкая дуга на малых токах и напряжениях позволяет выполнять сварку изделий, как на спуск, так и на подъем. Шлаковая система формирует швы с минимальным усилением, что сокращает расход сварочного электрода на единицу длины шва. Минимальное количество сварочных брызг, великолепная отделяемость шлака и отличная смачивание кромок стыка сокращают потери времени на последующую зачистку шва после сварки. Устойчивость к коррозии отвечает самым жестким требованиям при эксплуатации в агрессивных средах, как, например, в нефтехимической или целлюлозно-бумажной промышленности. Содержание ферритной фазы в наплавленном металле в исходном после сварки состоянии составляет 1,5…6% (FN 3-10).

Ток: ~ / = (+)

Пространственные положения при сварке: 1, 2, 3, 4, 5, 6

Напряжение холостого хода: 50 В

Режимы прокалки: 330-370°С, 2 часа

Ох и дорогие они! За 650 грамм 2000 рублей!

Спасибо за пост. Очень много интересного нашел для себя. Я ни разу не сварщик, но балуюсь этим уж лет 20. Верно сказали, что надо бы курсы закончить, что бы теорию наложить на практику.

Деформации при сварке

Деформации при сварке и способы их избежать

Чтобы вы не варили, толстый уголок или тонкую профильную трубу, во время сварки на металл воздействуют большие температуры. Вследствие этого металл может повести, простыми словами деформировать.

Особенно деформации подвержены тонкостенные изделия из металла и некоторые виды сталей. Меры по предотвращению деформаций при сварке могут быть разными, как и их эффективность в целом.

Как избежать деформаций при сварке

Сварка — это всегда высокая температура, которая заставляет металл плавиться. Однако тепло, которое используется для расплавления сварочной ванны, уходит далеко за её пределы. И если металл тонкий или его надежно не закрепить, то возможно появление деформаций.

Одним из самых эффективных способов, который позволяет избежать деформации при сварке, это сварка в так называемых «кондукторах». Кондукторы для сварки, это специальные приспособления, которые дают возможность жестко зафиксировать свариваемое изделие.

При этом важно учитывать ожидаемую деформацию металла в зоне нагрева. Если металл повело в одну сторону, достаточно начать варить с другой, чтобы его выгнуло обратно. Такой способ подхода даёт возможность заранее предугадать появление деформации, и использовать метод предварительного (обратного) изгиба.

Как варить широкие листы металла, чтобы не повело

Наиболее предпочтительный способ, в данном случае, это предварительный изгиб листов металла, в противоположную сторону деформации. Точно таким же способом предотвращают деформации при сварке тавровых, а также двутавровых соединений.

Немного иным способом, является техника обратноступенчатой сварки. В данном случае сварное соединение осуществляется в два слоя, и каждый из них выполняется в разных направлениях. Например, первый шов накладывается слева направо, а второй сварочный шов, наоборот.

Простыми словами, каждый последующий слой наплавленного металла должен вызывать противоположное напряжение от предыдущего слоя. Кроме всего перечисленного, существуют и иные приемы отвести излишнее тепло из зоны сварки.

Например, отвод тепла струёй воды или при помощи медных подкладок. При этом важно понимать, что воду для охлаждения металла во время сварки можно использовать не во всех случаях. При сварке некоторых изделий, быстрое охлаждение металла может только усугубить положение, и привести к большим проблемам, чем деформация.

Самым распространенными являются холодные трещины, которые появляются из-за резкого охлаждения сварного шва. Поэтому к данной рекомендации нужно относиться осторожно.

Не менее действенным способом избежать деформаций, является предварительный прогрев заготовок перед сваркой. В таком случае получится избежать резкого перепада температур. В любом случае, следует знать, что если сварка ведётся при пониженной температуре, то прогрев металла перед свариванием является обязательной процедурой.

Ну а если деталь и повело, конечно же, не слишком толстую, до 3 мм толщиной, то ее выравнивание выполняют при помощи молотка. Что же касается изделий большей толщины, то их ровняют посредством гидравлического пресса.

Читайте также: