Основное назначение флюсов при пайке металлов

Обновлено: 04.10.2024

Процесс соединения заготовок, в результате которого их материал не расплавляется, называется пайкой. То есть, материал не изменяет своих технических характеристик и качеств.

Пайка металлов происходит за счет смачивания поверхностей заготовок жидким припоем, которым заполняется зазор между двумя металлическими изделиями. При этом припой – это металл или сплав нескольких металлов, обычно олова и свинца.

Соединение с помощью пайки, без расплавления, дает возможность в будущем разъединить детали (распаять или перепаять заново), не нарушая их свойств. Качество пайки зависит от типов соединяемых металлов, от припоя и флюса, нагрева и вида соединения.

Преимущества и недостатки

К преимуществам процесса пайки можно отнести:

- возможность соединять сталь с цветными металлами;

- высокая технологичность процесса;

- возможность проводить паяльные операции в труднодоступных и неудобных местах;

- возможность соединять сложные по конструкции узлы и детали;

- процесс можно проводить не точно по контуру соединения, а по всей плоскости;

- нагрев при пайке обеспечивает термическую обработку металлических заготовок.

Что касается недостатков пайки, основной – это невысокая прочность паяного соединения на отрыв и сдвиг за счет мягкости припойного металла. Сложно проводить операции, которые касаются высокотемпературной технологии.

Где применяется

После сварки пайка находится на втором месте по применению в категории стыковки металлов. А в некоторых областях производства она занимает главенствующую позицию.

К примеру, в производстве компьютеров, сотовых телефонов и другой IT-ной техники. Ведь мельчайшие детали этой техники требуют компактного контакта между собой.

Кроме этого пайка применяется для соединения медных трубок в производстве холодильников, теплообменников, при соединении твердосплавных деталей между собой, к примеру, режущие пластины к резцам.

При проведении кузовных работах проводится соединение деталей к тонким металлическим листам. Лужение тоже является частью процесса пайки, а эту операцию применяют для защиты различных конструкций от коррозии металлов.

В общем, можно сказать, что если в каких-то ситуациях нельзя соединить две металлические заготовки между собой сваркой, болтовым соединением, шпильками, клепками, клеем или другими способами, то на помощь приходит именно пайка металла.

Разновидности

Классификация пайки металлов достаточно сложна, потому что в каждой категории приходится учитывать большое количество различных параметров. Имеет значения тип припоя, способ нагрева, присутствует ли в зазоре давление или нет, как кристаллизуется паяный шов.

Но чаще всего разделение проводится по температуре расплавленного припоя. Это низкотемпературный процесс (до 450 ℃) и высокотемпературный (свыше 450 ℃).

Низкотемпературную пайку чаще всего используют именно в электронике, потому что сама технология достаточно проста и экономична. При этом появляется возможность паять мелкие детали, что актуально для этой промышленности. К тому же этим способом можно проводить соединение разнородных металлов и материалов.

Что касается высокотемпературной технологии, то она обозначается высокими прочностными характеристиками места стыка, такое соединение может выдержать даже ударные нагрузки и высокое давление.

В мелкосерийном производстве высокую температуру обеспечивают газовыми горелками или токами индукционного типа средней или высокой частоты.

В классификации процесса пайки есть еще одно разделение, в основе которого лежит тип припоя. Самый распространенный способ – использовать готовый припой.

Кстати, это не обязательно стержни из сплавов, это может быть специальная паста. Припой просто расплавляется и затекает в зазор между деталями. Здесь проявляется капиллярное явление. Силы поверхностного натяжения заставляют расплавленный металл проникать во все поры и трещины деталей.

Вторая позиция в этом разделении – реакционно-флюсовая операция, для чего используется цинкосодержащий флюс. По сути, между нагретыми кромками заготовок из металла и флюсовым материалом происходит химическая реакция, конечный результат которой и есть припой.

Способы нагревания

Паяльные материалы можно нагревать разными способами. Если говорить о домашнем применении процесса пайки металлов, то самый распространенный вариант – паяльник или горелка.

Первый инструмент используется, если необходимо провести низкотемпературный процесс, второй – если высокотемпературный. Разнообразие современных паяльников велико. Среди них есть устройства с автоматической регулировкой температуры и другими полезными функциями.

В производстве используются в основном другие технологии: печная пайка, с помощью индукционных нагревателей, с погружением в специальные ванны с металлом или солями.

Применяется нагрев электросопротивлением, когда припой и соединяемые заготовки нагреваются за счет протекания по ним электрического тока, и прочие.

Припои

В реализации пайки элементов важны припои. Изготавливают их из чистых металлов или их сплавов. При выборе обращают внимание на две основные их характеристики: смачиваемость и температура плавления. Первое свойство – это сцепление припоя с заготовками, где прочность соединения между ними становится выше, чем между молекулами самого припойного материала.

Что касается температуры, то тут есть одно требование – температура плавления припойного металла должна быть ниже, чем тот же показатель у заготовок. Поэтому припойный материал делится на две категории: легкоплавкие и тугоплавкие.

Первые – материалы на основе олова и свинца в чистом виде или с добавлением различных компонентов. Вторые – материалы на основе серебра или меди. Это медно-цинковые припои, которыми можно паять медные, бронзовые и стальные заготовки.

Серебряные марки считаются лучшими, у них высокие прочностные характеристики, поэтому их применяют для стыка деталей, работающих под вибрацией или ударами.

Кроме основных видов в промышленности используются и другие разновидности. К примеру, никелевые применяют для деталей, работающих при высоких температурах.

Золотые – для соединения золотых украшений или пайки трубок, работающих под вакуумом. Магниевые – для стыковки магниевых заготовок или деталей из сплавов этого металла.

Сам припой может быть изготовлен в виде стержней, пасты, порошка, таблеток, тонкой фольги, гранул различного размера.

Флюсы

Основное требование к качеству соединения – это физический контакт припоя с металлом двух деталей. Поэтому очень важно, чтобы на кромках заготовок не образовалась оксидная пленка.

Именно для этого в процессе пайки и применяют флюсы. Их основная задача – удалить старую пленку и не дать возможности образоваться новой.

Классификация флюсов основана на ряде различий по составу и свойствам. Они бывают:

- активные и нейтральные;

- с низкой температурой нагрева и высокой;

- твердые, пастообразные, жидкие, в виде гелей;

- на основе воды и безводные.

Из всех разновидностей, что сегодня используются для пайки металлов, самыми распространенными являются борная кислота и ее натриевая соль (бура), хлористый цинк, канифоль и ортофосфорная кислота.

Особенности паяния

Так как в промышленности реализуются разные проекты, то в процессе пайки могут участвовать разные металлы. Поэтому технологии пайки могут отличаться, а некоторых случаях ее применение крайне затруднено.

Сталь

Сразу надо оговориться, что стальные заготовки можно паять только припоями на основе олова. Цинкосодержащие материалы для этой операции не подходят за счет низкого смачивания. Вот технологическая карта проводимых этапов.

Кромки заготовок из металла очищают от грязи. Затем обрабатывают их наждачной бумагой или железной щеткой, удаляя тем самым оксидную пленку.

Проводится процесс обезжиривания с помощью любого растворителя. Заготовки стыкуются с зазором 2-3 мм. Производится нагрев паяльной лампой или другим нагревательным инструментом.

В зону нагрева добавляется флюс, а затем и припой. Обратите внимание, что последний должен нагреваться больше не от пламени огня, а от разогретых кромок заготовок. После окончания процесса с участка стыка удаляются остатки флюса и припоя.

Чугун

Соединять пайкой можно только серый чугун или ковкий, белый паять нельзя. Правила пайки чугуна основаны на решении двух проблем. Первая – плохая смачиваемость металла за счет большого в нем содержания графита.

Титан

Пайка титана одна из самых сложных. На поверхности этого металла расположен альфированный слой, который насыщен атмосферными газами. Его и придется удалить или с помощью травления, или пескоструйкой. И даже после этого на поверхности останется оксидная пленка.

Чтобы соединение стало качественным, пайку проводят или в вакууме, или аргоном, или специальными флюсами. Последний вариант не гарантирует высокое качество конечного результата. При этом необходимо строго соблюдать температурный режим, который варьируется для данного металла в диапазоне 800-900 ℃.

Что касается припоев, то здесь используют или серебряные, или алюминиевые. Оловянные и свинцовые припои применяют редко, потому что с самим титаном они соединяются плохо. Хотя если нанести оловянный слой или свинцовый на поверхность титановой заготовки, то можно гарантировать неплохое качество пайки.

Нихром

Пайка нихрома – самый простой процесс, потому что сам сплав (а это симбиоз хрома и никеля) является жаростойким и пластичным.

Температура его плавления в зависимости от добавок варьируется в пределах 1100-1400 ℃. То есть, для пайки можно использовать даже тугоплавкий припойный материал.

Пайка деталей из нихрома проводится при низкотемпературном режиме. Соединение сплава со сталью требует наличия высокотемпературного паяния. Многие мастера дома делают припои своими руками, смешивая вазелин (100 г), глицерин (5 г) и хлористый порошковый цинк (7 г).

Область применения пайки дает возможность соединять между собой детали из разных цветных металлов. Конечно, к выбору методов пайки надо подходить с позиции соответствия и технологии соединения, и правильного выбора расходных материалов.

Но, как показывает практика, в основе процесса лежит тип самих соединяемых заготовок, то есть, насколько высока их температура плавления.

Отталкиваясь от этого, и выбирается сам вид паяной операции. Ведь температура плавления припоя должна быть ниже, чем у металла соединяемых деталей. И нарушать этот закон нельзя ни в коем случае. Нарушили – получили некачественное соединение или, вообще, не получили спайки.

Какие флюсы применяют для пайки

Большинство металлических поверхностей под действием кислорода, находящегося в воздухе, претерпевают реакции окисления. В результате образуется слой оксидов.

Когда металлы приходится паять, оксидные вещества мешают образованию нормального шва. Поэтому очистка – это обязательная предварительная процедура. Во время пайки припой должен максимально плотно обволакивать детали.

Избыточное поверхностное натяжение мешает растеканию расплава. Помимо этого сложность проведения качественной пайки заключается в стремительном окислении горячего расплава в воздушной атмосфере.

Все проблемы помогает решить флюс для пайки, применение которого обеспечивает очистку поверхности, способствует равномерному распределению припойного расплава, а также ингибирует окисление рабочей зоны.

Принципы классификации

Каждый, кто занимается пайкой, должен иметь представление о том, какие флюсы существуют. Есть несколько общеизвестных и вполне доступных веществ, например, бура или канифоль, на основе которых делают другие составы.

Вообще же, виды флюсов разнообразны, как разнообразны материалы деталей и способы пайки. Подходы к классификации отображает ГОСТ. Деление на группы происходит по нескольким признакам:

- температурному диапазону применения;

- виду растворителя (спиртом или водой растворяются флюсовые вещества);

- виду активатора (основное вещество, вызывающее защитные процессы);

- физическому состоянию (порошок, жидкость, паста, гель).

Флюсы проявляют максимальную активность в разных диапазонах температур. Одна группа рекомендована для пайки при относительно низких температурных показателях, до 450 ℃; вторая – при температурах, превышающих указанное значение.

Существует также деление флюсов по механизму действия, тесно связанному со свойствами активатора. Реакции взаимодействия с материалами деталей могут иметь химический или электрохимический характер. В некоторых ситуациях флюсы обеспечивают только защиту, в других оказывают реактивное действие.

Несмотря на разнообразные характеристики составов, требования к ним едины. Средство должно обладать строго определенной текучестью, чтобы состав покрывал рабочую площадь деталей, но не вытекал за ее пределы.

Препараты не должны вступать в неконтролируемые реакции. Флюс всегда должен иметь меньшую плотность и способность к адгезии (прилипчивость), чем масса припоя.

Флюсовые компоненты не могут подлежать выгоранию или испарению. Очень важна заключительная стадия. Нужно иметь возможность после окончания работы легко очистить место пайки от налета.

Канифольная группа

Одну из исторически первых групп составляют канифольные флюсы.

Техническую канифоль получают из древесной смолы, поэтому флюсы на ее основе иногда называют смолосодежащими.

Светлая канифоль не содержит никаких добавок, имеет нейтральный характер. Такой флюс удобен для работы с обычным паяльником. Средство продается в готовом к использованию виде, предназначено для пайки меди и медных сплавов легкоплавящимися припоями.

Спирто-канифольный флюс содержит одну пятую часть канифоли, четыре пятых части этилового спирта. Смесь готовят простым растворением смолы в этаноле, применяют для пайки в труднодоступных местах деталей из меди и медных сплавов, для которых используют легкоплавкие припои.

Канифольно-глицериновый флюс – трехкомпонентная смесь, содержащая 89 % этилового спирта, 14% трехатомного спирта глицерина, 6% канифоли.

Состав готовят следующим образом: сначала в этаноле растворяют глицерин, потом туда добавляют канифоль. Флюс рекомендуют использовать для герметичной пайки легкоплавкими припоями деталей из медных сплавов или чистой меди в труднодоступных местах.

Остатки флюсов с канифолью после окончания работы хорошо удаляются кисточкой, смоченной в ацетоне или спирте. Все представленные выше флюсы не являются активными.

Кислотная (активная) группа

Активные флюсы делают на основе соляной или ортофосфорной кислоты, в редких случаях – фтористоводородной кислоты, в их состав может входить хлористый цинк, хлористые или фтористые металлы. Такие флюсы еще называют коррозионными.

Активный флюс хорошо растворяет оксидную пленку, но его остатки могут разъедать металл. Для пайки радиоэлементов, плат такие составы надо применять с осторожностью, тщательно удаляя остававшуюся пленку. Обычно их используют для коррозионностойких сталей, меди и ее сплавов, оцинкованного железа, никеля, нихрома.

На основе спирта

Для обычной пайки деталей из драгоценных и цветных металлов, важной работы с изделиями из черных металлов применяют раствор. В нем содержится этанола – 75%, канифоли – 24%, хлорида цинка – 1%. Все компоненты флюса растворяют накануне.

Если нужно получить особенно прочное соединение при пайке таких же деталей, то применяют пасту. В ее состав следует ввести 80% вазелина, 16% канифоли, 4% хлорида цинка. Остаточный налет после окончания работы легко удаляется кистью, смоченной в ацетоне.

Паять никелевые, платиновые изделия рекомендуют с флюсом, в состав которого преимущественно входит этанол с добавкой 3% глицерина и 1,4 % хлорида цинка. После окончания пайки рабочее место промывают обычной водой.

Для радиомонтажной пайки применяют флюс из этанола (от 63% до 74%), канифоли (от 20% до 25%), хлорида диэтиламмония (от 3% до 5%) и 1-2% триэтаноламина. Остатки смеси по окончании пайки можно смыть ацетоном, спиртом или оставить на поверхности.

Для многих металлических сплавов (железа, нихрома, серебра, бронзы, цинка, нержавейки) подходит флюс из 70% этанола, 22% канифоли, 6% хлорида фениламмония и 2% триэтаноламина.

Хорошими качествами обладают флюсы из 75% этилового спирта, 25% канифоли и 5% метафенилендиамина или солянокислого гидразина. Они удовлетворяют всем требованиям пайки.

Универсальный состав при нагревании может выделять летучие компоненты. Поэтому пайку нужно проводить в присутствии работающей вентиляции. Хранение флюсов на основе этанола требует особых условий.

Емкость с раствором должна быть закрыта герметично. Если флакон оставить слегка приоткрытым, спирт начнет улетучиваться, Это приведет к увеличению концентрации оставшихся реагентов, изменению свойств флюса.

Водные растворы и подручные средства

Если во всех предыдущих флюсовых растворах базовым являлось жидкое органическое вещество, то состав с аббревиатурой ФИМ радует возможностью приготовления на воде.

К воде нужно добавить 16% ортофосфорной кислоты с плотностью 1,7 г/мл и 3,7% этанола. Флюс применяют для пайки стальных, медных сплавов, драгоценных металлов. Промывать рабочую зону по окончании следует водой.

Можно приводить еще много составов с разными пропорциями компонентов. Способы приготовления зависят от конкретных рабочих потребностей и условий пайки.

Если появилась срочная нужда спаять что-то на удаленной даче, где вообще ничего купить невозможно, то пригодятся экстремальные советы. Например, растворить аспирин в одеколоне или нашатырь в глицерине.

Можно использовать салициловый спирт, фруктовый сок (в нем есть природные кислоты) и растительное (желательно оливковое) масло. Конечно, на детали образуется налет, нагар, но, в крайнем случае, эти советы помогут выйти из положения.

Специалисты по пайке часто готовят флюсы самостоятельно, поэтому рецептов составления растворов довольно много. Однако всегда моно купить готовые препараты. Производители поставляют их на рынок с избытком.

Готовые составы

Среди готовых к использованию составов можно выбрать флюс для свинцовой, безсвинцовой или безканифольной пайки. Производят флюсы в виде паст, которые удобно наносить на металл. Иногда флюсовые составы помещают в полую проволоку припоя.

Постоянно большим спросом пользуется многофункциональная бура. Этот флюс известен давно, пригоден для пайки чистой меди, медных сплавов, чугунной и стальной продукции.

Буру применяют в виде порошков или растворов, в чистом виде или с борной кислотой и другими добавками. Флюс имеет доступную цену, надежную репутацию на рынке продукции для пайки.

Гелевые

Среди гелевых флюсов выделяется продукция Flux-Plus. Конечно, он немало стоит, но цена компенсируется прекрасными качествами, удобством применения для пайки.

Популярны гели компании Amtech. Оригинальная продукция имеет большую стоимость. Маркировка флюсов может быть обманчивой. Подделанная продукция тоже имеет такие надписи.

Как ни странно, это единственный вид флюса, подделка которого не разочарует. Китайский продукт также обладает хорошими свойствами при пайке. В отличие от оригинала остаточный налет приходится снимать.

Российские марки

Среди отечественных продуктов заметен СКФ – флюс паяльный из спирта и канифоли. Готовый раствор можно применять сразу. Все компоненты уже перемешаны. Он удобен в применении, остаточный слой легко снимается бензином или спиртом.

На рынке много узконаправленных составов для пайки от российских производителей, обозначенных аббревиатурами: ЛТИ, ТАГС, ЗИЛ, КРС, ЛК и так далее. Они содержат высокоактивный хлористый аммоний, аммиак, амины, хлорид цинка, другие активные реагенты.

Выбирая флюс, обратите внимание на рекомендации по использованию. В смесях имеет значение каждый компонент.

Некоторые виды подходят для работы только с твердыми припоями. Есть виды, предназначенные для конкретных сплавов. Так, для пайки алюминия были разработаны специальные реактивные составы. Следует тщательно изучить этикетку, после этого выбрать флюс.

Для чего нужен флюс при пайке

Что такое флюс для пайки

Если говорить кратко, то флюс для пайки, это средство, помогающее делать качественную спайку. Оно может быть как органического, так и неорганического происхождения, но в большинстве случаев это всегда смесь из нескольких материалов.

Перед использованием этого состава нужно зачищать место спайки, но иногда флюсы и сами могут очистить материал. Других подготовительных работ перед его использованием обычно не предполагается, кроме тех, кто нацелены на защиту от паров, которые средства для пайки почти всегда вырабатывает.

Для чего он нужен

Назначение флюсов понять легко. Чтобы спаять контакты друг с другом, металлу нужно нагреться как минимум до 500 градусов. Но в этот момент на металлах образуется оксидная пленка, которая мешает припою соединять металлические детали. Именно для этих случаев и нужен флюс.

Обычно при комнатной температуре флюс стабилен, и начинает действовать только при нагревании, снижая влияние высоких температур на металлы. Так, флюсы помогают:

- Убирать оксидную пленку, которая появляется при свертывании металла.

- Предотвращать дальнейшее окисление.

- Смачивать поверхность во время пайки.

В первую очередь все флюсы должны выдерживать нагревание и сохранять свои свойства. Но это далеко не все признаки, на которые нужно обращать внимание при поиске вещества для пайки, что даже сложнее, чем его использование.

Классификация флюсов

То, как работает вещество для пайки, понять легко. Но его еще нужно правильно выбрать, а для этого нужно изучить и учесть виды флюсов. И в этом состоит главная сложность, так как нужно учесть очень много параметров при выборе.

Подробнее о том, на какие категории подразделяются средства для пайки и чем они друг от друга отличаются, рассказывается далее.

Существует огромное множество разновидностей флюсы в зависимости от назначения, необходимо правильно подобрать нужный состав

По типу воздействия на контакты

Среди типов флюсов для пайки выделяют:

- Бескислотные флюсы или «нейтральные». Они не уничтожат спайку и вообще не показывают никаких химических реакций в тех зонах, где сделана спайка. Используются обычно для спайки небольших деталей. В само средство входят этиловый спирт, глицерин, скипидар. Температура плавления достигает 150 градусов.

- Антикоррозийные имеют ортофосфорную кислоту как основной ингредиент, что часто используется для производства антикоррозийных пропиток. Поэтому при нагревании эти составы не только очищают место спайки от возникшей коррозии, но и предотвращают ее повторное появление.

- Активные составы имеют соляную кислоту, поэтому используются только для железа. Для радиотехники не подойдут, так как портят плату. Этот флюс удаляет окислы, вступает в реакцию с самим металлом, из-за этого соединения получаются очень прочными. Зачистка перед работой обязательна, как и строгое соблюдение правил безопасности — такие вещества для пайки ядовиты при испарении. Будьте осторожны, так как этот флюс окажется хорошим проводником из-за своего состава. Так что, если им работать неаккуратно, можно получить короткое замыкание. Иногда активные средства для пайки делаются из хлористого цинка.

- Активированные — делаются из салициловой кислоты или анилина солянокислого, делать зачистку перед их использованием не требуется, так как они сами очищают место спайки. Смывать не требуется, но обычно рекомендуется. Обычно такой состав применяется для соединения, которое будет постоянно механически повреждаться.

- Защитные флюсы для пайки не вызывают никакой химической реакции, не выделяют вредные вещества при пайке, защищают материалы от коррозии. Их изготавливают из вазелина, воска или оливкового масла. Плавиться такие средства для пайки начинают при 70 градусах, зачистка при их применении не требуется.

Это не все виды флюсов, но самые распространенные.

Также есть альтернативные составы, которые используются для спайки особых материалов.

По состоянию

Помимо состава, флюсы для пайки различают по консистенции:

- Пастообразные использовать удобнее всего. Они легко наносятся, не высыхают моментально после нанесения и подходят для всех видов пайки. Но нужно помнить, что так как они самые распространенные, легко наткнуться на подделки, так что выбирать нужно внимательно. А хранят такие флюсы в шприцах, нанося на место пайки только в нужных количествах.

- Твердые составы многим подходят по своей цене и нейтральным свойствам. Но у них есть и недостатки, к примеру, низкое поверхностное натяжение, а также они не удаляют окислы, их не всегда удобно наносить, много вредных испарений.

- Жидкие флюсы наносить проще всего, благодаря чему время на пайку значительно сокращается. Однако, такие средства быстро высыхают и могут пролиться, а удалять их с любых поверхностей очень трудно. Самый распространенный вид жидких флюсов для пайки — канифоль, продающаяся с кисточкой для удобного нанесения.

От состояния средства-помощника напрямую может зависеть скорость пайки и ее качество.

Какой флюс лучше выбрать

Чтобы выбрать флюс для пайки, нужно, чтобы он еще и подходил к материалу, который предстоит паять:

- К меди, к примеру, часто применяется канифоль. Она подойдет для любой простой электроники, большого количества проводов.

- Жидкие припои с вазелином или салициловой кислотой пригодятся для радиаторов, проводов с одной жилой.

- Жидкая канифоль подходит для многожильных проводов.

- Пастообразный состав подходит для радиодеталей и разных разъемов, для сим-карт и флешек, к примеру.

- Провода и разъемы просят активных флюсов для пайки.

- Для мелких радиокомпонентов на платах подходят нейтральные флюсы в пасте. При работе с платами нужно выбирать такие средства, которые не испачкают саму плату, так как удалить средство с поверхности вокруг места паяния почти невозможно.

- Обычно как флюс для пайки микросхем выбирают активированные составы, не требующие смывания. Они должны быть жидкими или гелеобразными.

Также при выборе флюсов стоит читать чужие отзывы, чтобы сделать выбор из проверенных марок, так как многие фирмы выпускают средства для пайки, но далеко не все из них качественные.

У флюсов есть вещества заменители, но их стоит применять только если есть навык паяния, так как работать с ними сложнее.

Хранение

Тюбик с флюсом для пайки может храниться до 12 месяцев, однако, только в том случае, если условия хранения не нарушены. Так, чтобы не сократить срок годности, нужно:

- Плотно закрывать тюбик после использования, крепко завинчивая крышку.

- Не допускать соприкосновения с влагой самого состава.

- Не хранить около открытого огня или нагревательных приборов.

- Не допускать увеличения температуры в месте хранения выше 25 градусов.

Перед каждым использованием рекомендуется проверять, нет ли на упаковке повреждений, которые могли привести к нарушению герметичности. Если такие найдутся, средство лучше выбросить и приобрести новое. Также не стоит пользоваться составом, срок годности которого истек.

Если упаковка флюса случайно повредиться, состав можно переложить, главное — герметично закрывать.

Можно ли приготовить флюс самостоятельно?

Если не хочется покупать средство для пайки в магазине, всегда можно попробовать сделать его самостоятельно. Для этого всего лишь потребуется точно следовать рецепту и подробной инструкции по изготовлению флюса для пайки.

Для самодельного состава действуют те же правила хранения, что и для обычного, срок годности составит от 6 до 12 месяцев.

Как пользоваться флюсом для пайки

Чтобы правильно применить флюс паяльный, нужно посмотреть на его консистенцию:

- Если применяется твердый припой, например, из олова, то сам паяльник нужно окунать в реагент, а потом брать немного припоя.

- Жидкий флюс предполагает, что его будут наносить специальной кисточкой. Здесь нужно быть внимательным, так как от высоких температур кисточки нередко быстро портятся.

- Пасту наносят палочкой, зубочисткой или шприцем с отрезанным кончиком иглы.

А потом действовать так:

- Очистить поверхность от окислов. Иногда это не требуется, если флюс того позволяет.

- Наносится слой флюса.

- Состав и детали нагреваются на паяльной станции.

После окончания паяния нужно дождаться, когда шов застынет.

Техника безопасности

Работа с паяльным флюсом предполагает использование перчаток, так как в состав этого средства входят разрушающие компоненты, к примеру, кислоты. По этой же причине при пайке с флюсом нельзя допустить попадание состава в глаза и слизистые, более того, его очень нежелательно вдыхать.

После использования средства для пайки нужно тщательно помыть руки и в особенности лицо, так как пары вещества могут осесть на нем и потом все равно попасть на слизистые. Пары могут попасть также на еду или в чашки, стоящие рядом, поэтому их стоит убрать дальше от рабочего места.

Чтобы снизить влияние паров, потребуется угольный фильтр или хотя бы просто хорошо проветриваемое помещение. Но даже в нем может возникнуть легкое головокружение после работы. Это нормально, если пользоваться флюсом в первый раз или после долгого перерыва.

Но если со временем будет становиться только хуже, нужно срочно обратиться к врачу.

Работать с самим флюсом легко, сложнее подобрать правильный. Но если опираться на этот материал, поиск паяльного вещества станет проще, как и его безопасное использование.

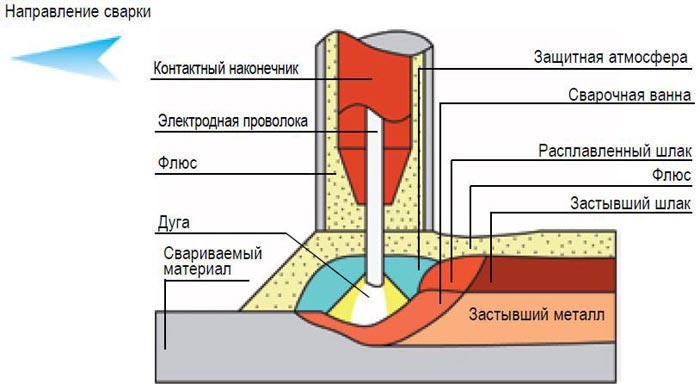

Что такое флюс для сварки

Для снижения активности разогретых сталей и цветмета во время высокотемпературного воздействия применяется флюс сварочный. Выпускается композиционный материал в порошковой, гранулированной или пастообразной модификации. Цвет зависит от химсостава: белый, грязно-зеленый или оттенков коричневого. Некоторые изолирующие компоненты реагируют со сплавами, легируют диффузионный слой.

Используются многокомпонентные флюсы при всех способах сварки, если необходимо:

- создание изоляции, уберегающей от окисления, насыщения содержимого ванны водородом, азотом (возрастает риск охрупчивания);

- стабильное горение дуги (улучшается токопроводимость);

- исключить нежелательные сварочные примеси, увеличивающие риск образования трещин, других дефектов, ухудшающих прочностные характеристики металлоизделий;

- уменьшить разбрызгивание, образование искр.

Подача неметаллических композиций, улучшающих качество соединений, оберегающих от контакта с воздухом в процессе нагрева, дозированная. предусмотрена в область, прошиваемую электродугой. Некоторые марки содержат элементы, легирующие шов.

Принцип работы сварочных флюсов

Композиционные защиты при нагреве электродугой вступают во взаимодействие с расплавленными металлами с образованием характерной шлаковой пленки или газового пузыря – так называют образуемое скопление выделяемых паров. Увеличивают временной интервал кристаллизации, шов получается качественнее, кристаллизуется без внутренних дефектов.

Флюс для сварки – это неметаллические минеральные вещества, увеличивающие концентрацию тепла в месте дуги при дуговой электросварке, при газовой выполняют аналогичную функцию. Выпускаются в гранулированном, пастообразном или порошковом состоянии. Важная характеристика – активность, измеряется в долях единицы. Группируют пассивные, малоактивные, активные и высокоактивные композиции, подбирают их в зависимости от марки ферросплава, условий сварочного процесса, для каждой производственной ситуации индивидуально, учитывается толщина свариваемых частей.

Как достигается функциональность:

с выделением газообразных химэлементов, формируется облако-пузырь;

с созданием рыхлой структуры, покрывающим зеркало ванны.

По специальным таблицам определяют вес расходников, физическая форма значения не имеет.

- Стабилизация сварочной дуги объясняется увеличением электропроводности промежутка между электродом и заготовкой. Усиливается плотность прогревающего разряда, скорость термодинамики увеличивается.

- Воздействие легирующих присадок основано на способности Si и Mn при высокой температуре обогащать ферросталь, благодаря этому усиливается сопротивляемость шовного валика, возрастает прочность на разрыв.

- Флюсы влияют на степень пластичности шва, регулируют межфазное натяжение. Формируется равномерная кристаллическая решетка. Различают расходники:

«длинные», сохраняющие вязкость длительное время, защищают детали от остывания;

«короткие, которые быстро остывают, переходят в твердую фазу.

Остатки легко удаляются с заготовки, могут использоваться без ограничений, сохраняют свои свойства, если не подвергались термовоздействию.

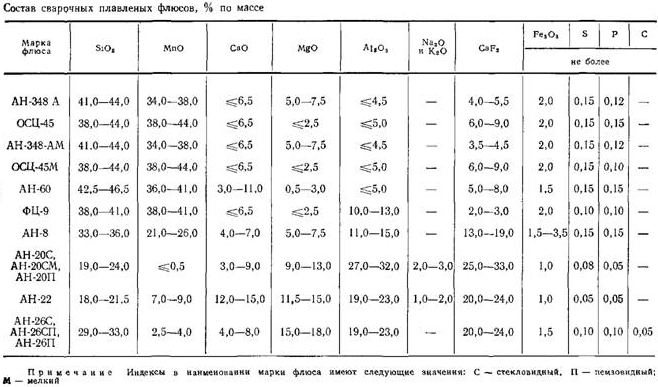

Классификация

Сварочные флюсы группируют по нескольким признакам, оценивается фазовая структура, химсостав и другие важные свойства химсоединений. Виды объединяют в группы, предназначенные для какого-то одного состава металла, маркируют соответствующим образом. Главный критерий маркировки – базовая основа.

Технологии с использованием флюсов соответствуют нормам стандарта. Например, ГОСТ 8713-89 регламентирует электросварку:

- железоникелевых деталей;

- заготовок на никелевой основе;

- металлоизделий и металлоконструкций из сталей.

Основные критерии группировки сварочных защитных смесей стоит рассмотреть подробнее.

По физическому состоянию

Получаемый порошок для удобства формируют в форме:

- цементированных или стекловидных зерен (для дуговой сварки чаще используют стеклогранулы, обладающие большой насыпной массой);

- пемзообразные – легкие, пористые, овальной или округлой формы, насыпаются плотным слоем;

- газообразные состоят из фтористых и хлористых солей, моментально распадающихся при нагревании с выделением газа;

- пасты формируются на основе органических или водных растворов, сделаны для удобства пользования, когда нужно наносить равномерный слой на вертикальные, наклонные поверхности.

Обратите внимание!

При выборе химсостава учитывают условия работы, факторы риска, которые минимизируются применением защитных смесей.

По химическому составу

Классификация сварочных порошков схожа с группировкой плавящихся электродов. Неплавящийся сварочный флюс востребован при соединении цветнины.

Порошки градируются по содержанию двуокиси кремния или заменителя – плавикового шпата:

- В низкокремнистых много марганца, связывающего кислород в рабочей зоне. Кремний снижает риск пористости, угнетает процесс окисления.

- В кремнистых концентрация основного компонента колеблется от 35 до 80%.

- Бескислородные – солевые, универсальные.

Источники Mn, Mg – марганцевые руды, каустический магнезит.

Теперь о взаимодействии флюсов со сплавами:

- Пассивные не влияют на диффузный слой и шовный валик.

- Слаболегирующие насыщают марганцем, кремнием, другими упрочняющими молекулами повышающими показатель ударной вязкости.

Солевые флюсы содержат хлор, фтор, кальций, натрий, барий. Оксидные – металлические окислы и галогениды. Технологи предупреждают, что увлекаться универсальными флюсами чревато. Швы не приобретут устойчивость к изгибающим и вибрационным нагрузкам.

По способу изготовления

Флюсы в больших объемах производят несколькими способами:

- Плавленые получают в электропечах. Компоненты расплавляют до аморфного состояния, затем остужают. Полученные листы или комки измельчают, просеивают через фракционные сетки. Мелкодисперсные обычно серого цвета.

- Неплавленные представляют собой механически перемешанные вещества. Минус – фракционное и химическое деление пороков при транспортировке и подаче.

- Керамические скрепляются жидким стеклом или спекаются без расплавления. Сформированные комки дополнительно разбиваются до нужного размера после остывания. Особенность – сохранность легирующих элементов в несвязанном виде.

Нередко при производстве гранул смешивают различные виды сварных флюсов.

По назначению

Для низкоуглеродистых сталей применяют оксидные смеси с содержанием:

- кремниевых компонентов от 5 до 35%;

- марганцовистых от 1 до 30%.

При выборе сварочного флюса учитывают химический состав используемой присадочной проволоки. Чем больше Mg в сухих сварочных защитах, тем меньше должно быть легирующих металлических примесей в проволоке.

Для активных низколегированных сталей нужны флюсы с содержанием галогенов щелочных и щелочноземельных металлов. Должны присутствовать хлориды, фториды элементов I и II групп периодической таблицы Менделеева.

Для высоколегированных сталей пользуются оксидами и солями. Суммарно рекомендованная доля компонентов для сварочного флюса:

- с двуокисью кремния – до 15%;

- марганцем – от 1 до 9%;

- фтором – до 30%.

Флюсы, создающие облако, применяют для:

- тонколистовой стали;

- алюминия;

- другого цветмета;

- литья из пористого чугуна;

- инструментальных ферроплавов с высоким порогом текучести.

Насыпают флюсовые композиции в соответствии со сварочной технологией, регламентированной стандартом для данного вида сварки. Возможные варианты расположения флюса:

- закрывают только свариваемые кромки;

- защищают сварочную ванну полностью, пока идет разогрев;

- присыпают подаваемую присадочную проволоку.

Некоторые группы взаимозаменяемые, другие – узкоспециальные.

Флюсы для газовой сварки

Порошки в рабочую зону подаются дозаторами или расходомерами. Желательно следить, чтобы защищающий слой не раздувался горелкой. Пасты намазывают вручную, закрывают кромочную область, зону термического влияния.

- медных сплавов (меди, латуни, различных бронз) применяют кислые флюсы, содержащие борную кислоту или другие соединяя с бором;

- алюминиевых сплавов – с фторидами щелочных металлов;

- чугуна – смеси с Na, К.

При соединении углеродистых заготовок флюсы не нужны.

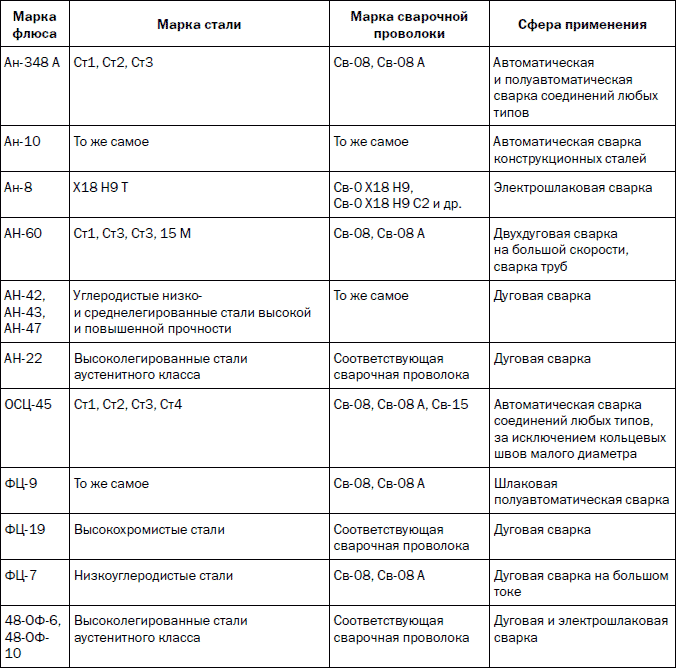

Флюсы для автоматической сварки

Чаще для автоматов применяют:

- окисляющие, слабоокислительные, безокислительные флюсы категории АН (разработка Академии наук);

- керамические класса К или KBC.

Грануляты применяют по типу сплавов, расход указывается в технологических картах. Сухие защиты при сварке в нижнем пространственном положении наносят на поверхность металла. Рекомендованная толщина слоя – от 40 до 80 мм, ширина от 50 до 100 мм. Сварка осуществляется в нижнем пространственном положении.

Читайте также: