Основные сведения о металлах

Обновлено: 14.05.2024

Общие сведения о металлах и их сплавах

Все металлы можно разделить на две большие группы — черные и цветные. К черным металлам относятся сплавы железа с углеродом (чугуны, стали), а к цветным — все остальные металлы и их сплавы.

Основными механическими свойствами металлов и сплавов являются прочность, твердость, упругость, пластичность, ударная вязкость, выносливость и износостойкость.

К основным технологическим свойствам металлов и сплавов относятся усадка (уменьшение объема расплавленного металла при застывании), возможность термической обработки, обработки давлением (ковкой, штамповкой, прокаткой), резанием, а также сваривания и пайки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Основными физическими свойствами металлов являются цвет, плотность, тепловое расширение, плавкость, тепло- и электропроводность, способность к намагничиванию.

Важнейшим химическим свойством металлов является коррозионная стойкость — способность противостоять химическому воздействию кислорода воздуха, кислот, щелочей и др.

Чугун — это сплав железа с углеродом. Содержание углерода колеблется от 1,7 до 6,7%, однако практическое применение имеют чугуны с содержанием углерода 3,5—4,5%. Кроме углерода в чугуне всегда содержатся примеси кремния, марганца, серы и фосфора. Чугун подразделяется на следующие виды: серый, белый, ковкий, высокопрочный и легированный.

Серый чугун (СЧ) — жидкоплавкий, при затвердевании дает малую усадку, легко обрабатывается резанием. При нагревании сохраняет твердость до температуры плавления. Применяется для отливки блоков цилиндров, поршневых колец, маховиков, ведущих дисков сцепления, картеров коробок передач и др. Маркируется серый чугун буквами СЧ с числовым обозначением, указывающим прочность чугуна.

Белый чугун (передельный) —густоплавкий, хрупкий, твердый, трудно поддается обработке резанием. Он используется для получения ковкого чугуна и перерабатывается в сталь.

Ковкий чугун — менее хрупкий, хорошо поддается обработке, допускает при правке небольшие изгибы, но не куется. Он применяется для изготовления шкивов привода вентилятора, педалей сцепления и тормоза, ступиц колес, картеров задних мостов и др. Для получения готового изделия отливается заготовка из белого чугуна и подвергается отжигу в нейтральной (песок, шлак) или в окисленной (окалина, красный железняк) среде.

Ковкий чугун маркируется аналогично серому, но второе число в обозначении указывает относительное удлинение в процентах. Например, КЧ 35-10 означает, что ковкий чугун имеет предел прочности на растяжение 35 кгс/мм2 и относительное удлинение 10%.

Высокопрочный чугун получают из серого чугуна путем обработки его в жидком состоянии небольшим количеством магния. Он обладает высокой прочностью, повышенной пластичностью и ударной вязкостью и используется для изготовления коленчатых валов, гильз, цилиндров, распределительных валов и других ответственных деталей. Маркируется высокопрочный чугун аналогично ковкому, но с буквами ВЧ.

Легированный чугун представляет собой серый чугун с примесью других металлов: хрома, никеля, молибдена, ванадия, меди и др. Эти примеси повышают механические свойства чугуна, стойкость против коррозии, обгорания и истирания. Из легированного чугуна изготовляют головки цилиндров, износостойкие вставки гильз цилиндров, седла клапанов и другие детали.

Сталь получается из белого (передельного) чугуна за счет снижения в нем содержания углерода до 0,05—1,7% путем выжигания последнего в процессе переплавки. Чем больше содержание углерода в стали, тем выше ее прочность, твердость, упругость и способность закаливаться.

Кроме углерода в состав стали могут входить сера, фосфор, кремний, марганец, хром, вольфрам, ванадий, никель.

По химическому составу стали делятся на две группы: углеродистые и легированные, в которых кроме углерода содержатся специальные добавки, указанные выше.

По назначению стали делятся на инструментальные, конструкционные и специальные.

Инструментальная углеродистая сталь маркируется буквой У и одной или двумя цифрами, показывающими содержание углерода в десятых долях процента, например У7, У8, У9, У10, У12 и У13.

Инструментальная высококачественная углеродистая сталь имеет ту же маркировку с добавлением буквы А, например У7А, У8А и т. д.

Конструкционная углеродистая сталь обыкновенного качества применяется для изготовления с помощью сварки автомобильных деталей, работающих при небольших нагрузках (малонагруженные детали кузова, планки, гнутые профили, малоответственные крепежные детали и др.). В зависимости от назначения и гарантируемых характеристик данные стали подразделяются на три группы — А, Б и В. Сталь группы А поставляется по механическим свойствам и изготовляется следующих марок: СтО, Ст1, Ст2, СтЗ, Ст4, Ст5, Стб. Сталь группы Б поставляется по химическому составу и изготовляется следующих марок: БСтО—БСтб. Сталь группы В поставляется по механическим свойствам и химическому составу и изготовляется следующих марок: ВСт1— ВСтб. В обозначении марок буквы Ст означают «сталь», цифры — номер марки стали (чем выше номер, тем больше в стали углерода и выше ее твердость), буквы Б и В обозначают принадлежность стали к группе Б или В соответственно. Кроме того, в зависимости от степени раскисления при производстве стали могут быть кипящие (наименее раскисленные и дешевые), спокойные (наиболее раскисленные и дорогие), полуспокойные и обозначаются они соответственно буквами кп, сп, пс, стоящими после номера марки стали (например, СтЗкп, ВСтЗсп, СтЗпс).

Конструкционная углеродистая качественная сталь, содержащая до 0,8% марганца, обозначается цифрами 10, 15, 20, 30 и т. д., которые указывают содержание углерода в сотых долях процента. Конструкционная качественная сталь с повышенным содержанием марганца (0,8—1,0%) имеет в обозначении букву Г. Например, 60Г — сталь, содержащая 0,6% углерода и до 1 % марганца.

Конструкционные качественные стали широко используются при изготовлении деталей автомобилей. Стали марок 08—10 хорошо деформируются в холодном состоянии и применяются для штамповки облицовочных деталей кузова, панелей крыши и дверей. Стали марок 15—25 хуже деформируются, но хорошо свариваются, из них изготовляют поперечины рамы, усилители, кронштейны, тяги и т. д. Сталь марок 30—55 применяют для изготовления деталей горячей штамповкой (валы, зубчатые колеса, полуоси). Стали марок 60—80 обладают высокой прочностью, и упругостью после термической обработки и применяются для изготовления крестовин карданных шарниров, дисков сцепления, пружин и др.

Конструкционная легированная сталь, применяемая для изготовления ответственных автомобильных деталей (поршневой палец, шатун, распределительный вал и др.), содержит специальные примеси, повышающие ее механические и физические свойства. Она обозначается буквой, определяющей название примеси: X—хром, В — вольфрам, Н — никель, Ф — ванадий, М — молибден, С — кремний, Г — марганец, Д — медь, Т — титан. Цифры впереди буквы обозначают содержание углерода в сотых долях процента, а цифра после буквы — содержание специальной примеси в целых процентах, если оно превышает 1%.

Например, хромоникелевая сталь 12Х2Н4А содержит 0,12% углерода, 2% хрома, 4% никеля; хромистая сталь 40Х содержит 0,4% углерода и до 1% хрома. Буква А обозначает, что сталь высококачественная.

Специальные стали содержат большое количество легирующих элементов, придающих им соответствующие свойства. К таким сталям относятся нержавеющая, жаростойкая, жаропрочная, кислотоупорная, рессорно-пружинная, автоматная.

Термическая и химико-термическая обработка стали. Термической обработкой называется процесс тепловой обработки металлов и сплавов с целью изменения их структуры, а следовательно, и свойств, заключающийся в нагреве до определенной температуры, выдержке при этой температуре и последующем охлаждении с заданной скоростью. В зависимости от температуры нагрева и способа охлаждения различают следующие виды термической обработки: закалку, отпуск, отжиг и нормализацию.

Закалка повышает прочность, твердость и упругость стали. С увеличением содержания углерода в стали твердость ее при закалке повышается. Температура нагрева стали при этом должна быть 760—850 °С. Чем меньше в стали углерода, тем больше должен быть ее нагрев. Различают сплошную и поверхностную закалку. При сплошной закалке сталь нагревают в термической печи, горне или в расплавленной соли. После нагрева ее быстро охлаждают в воде, масле или в других жидкостях. Для получения равномерной закалки нагретое изделие быстро опускают в охлаждающую жидкость и перемещают его в ней до полного охлаждения. Поверхностная закалка стали осуществляется токами высокой частоты.

Отпуск производится после закалки для уменьшения внутренних напряжений и хрупкости стали. Он состоит в нагревании углеродистой стали от 100 до 600 °С, а легированной — от 300 до 650 °С с последующим охлаждением в воде или на воздухе.

Отжигу подвергают детали для снятия внутренних напряжений, возникающих в результате литья, ковки и прокатки, и придания стали предельной вязкости, необходимой для последующей обработки режущим инструментом. При отжиге изделие нагревают до 400—850 °С (в зависимости от марки стали и требуемых свойств) и-медленно охлаждают вместе с печью или в песочной ванне.

Нормализацией называется такая термическая обработка, при которой сталь нагревают до красного каления, а затем охлаждают на воздухе. Температура нагрева при нормализации на 25—50 °С выше, чем при отжиге. Сталь нормализуют для снятия внутренних напряжений и для получения мелкозернистой структуры. Нормализованная сталь обладает повышенной вязкостью, лучше воспринимает закалку; твердость ее несколько выше, чем у отожженной стали.

Химик о-т ермической обработкой называется тепловая обработка металлов в химически активной среде для изменения химического состава, структуры и свойств поверхностного слоя металла.

Цементация заключается в науглероживании поверхностного слоя детали на глубину 1,5—2,0 мм в специальной среде, называемой карбюризатором. Науглероженная поверхность после закалки становится твердой, а сердцевина остается вязкой. Твердая поверхность хорошо сопротивляется износу при трении, а мягкая сердцевина обеспечивает сопротивляемость ударным нагрузкам. Для цементации подходит сталь, содержащая не более 0,2% углерода, так как при большем его содержании сталь закалится насквозь и, следовательно, сердцевина ее не будет вязкой. После цементации детали подвергаются нормализации и закалке с последующим отпуском.

Цианирование — это насыщение поверхностного слоя стали азотом и углеродом. По сравнению с цементированной цианированная поверхность обладает большей твердостью и сопротивляемостью износу и коррозии.

Азотирование заключается в насыщении поверхности детали азотом, при этом поверхность приобретает чрезвычайно высокую твердость и устойчивость против коррозии.

Диффузионное хромирование заключается в насыщении верхнего слоя стального изделия хромом; при этом верхний слой становится очень твердым, что повышает износостойкость детали. Кроме того, хром повышает жаростойкость и сопротивляемость стали коррозии.

Алитирование заключается в диффузионном насыщении поверхности стали алюминием с целью получения высокой жаростойкости и повышения коррозионной стойкости.

С целью защиты от коррозии широко используются процессы оксидирования и фосфатирования стальных деталей.

Оксидирование заключается в создании на поверхности металла оксидной пленки путем погружения детали в сильный окислитель — раствор азотнокислой соли, имеющий температуру около 140 °С.

Фосфатирование заключается в создании нa поверхности стальных деталей слоя фосфорнокислых солей железа и марганца.

Цветные металлы и их сплавы. При изготовлении и ремонте автомобилей наибольшее применение нашли следующие цветные металлы: алюминий, медь, цинк, олово, свинец, сурьма, никель, хром. В чистом виде цветные металлы применяются мало, обычно их используют в виде сплавов.

Алюминиевые сплавы обладают по сравнению с чистым алюминием большей прочностью и твердостью. В их состав входят главным образом кремний, магний, медь, а также некоторые другие элементы. Алюминиевые сплавы подразделяются на литейные и деформируемые. Литейные алюминиевые сплавы обладают хорошей жидкотекучестью и пониженной склонностью к образованию горячих трещин и применяются для изготовления автомобильных деталей литьем. Деформируемые алюминиевые сплавы обладают хорошей пластичностью и используются для получения деталей давлением, прокаткой, прессованием.

Алюминиевые сплавы имеют небольшую плотность, высокие тепло- и электропроводность, хорошую коррозионную стойкость, способность закаливаться и свариваться. На воздухе и в воде детали из алюминиевых сплавов покрываются лишь тонкой оксидной пленкой, не допускающей их дальнейшего окисления. Щелочи действуют на алюминиевые сплавы разрушающе. Закаленный алюминиевый сплав режется лучше незакаленного, поэтому изготовленные из него детали перед механической обработкой рекомендуется закаливать. Для закалки сплав помещают в ванну с раствором поташа и углекислой соды, нагретым до 480—520 °С, а затем охлаждают в масле.

Из алюминиевых сплавов изготовляются блок и головка цилиндров, поршни, впускной трубопровод, водяной насос, крышка распределительных шестерен, картер коробки передач, тормозные цилиндры, барабаны и др.

Сплавы на основе меди с цинком называются латунями, а с оловом и другими элементами — бронзами.

Латуни обладают достаточной прочностью, высокой пластичностью и коррозионной стойкостью. Они хорошо обрабатываются давлением, отливаются и хорошо сохраняют полировку. Температура плавления — 980—1050 °С. Латуни могут содержать от 10 до 50% цинка и до 10% других элементов (марганца, никеля, свинца, алюминия и др.). При увеличении содержания цинка прочность латуни повышается, но понижается температура плавления.

Маркируется латунь обычно буквой Л, за которой следуют другие буквы и цифры, означающие процентное содержание входящих в нее элементов, за исключением цинка, Например, ЛС 60-2 означает, что латунь содержит 60% меди, 2% свинца, а остальное (38%) — цинк.

Латуни применяются для изготовления деталей систем охлаждения (радиаторов, кранов) и электрооборудования, различных втулок, пробок, штекеров, наконечников и др.

Бронзы обладают хорошей упругостью, коррозионной стойкостью, высокими тепло- и электропроводностью, хорошо отливаются и обрабатываются. Различают бронзы оловянистые и безоло-вянистые. Оловянистые бронзы хорошо свариваются,, паяются и обладают антифрикционными свойствами. В состав безоловянистых бронз помимо меди могут входить алюминий (алюминиевая бронза), никель (никелевая бронза), свинец (свинцовистая бронза) и другие элементы, повышающие прочность, твердость, температуру плавления и коррозионную стойкость.

Маркируется бронза аналогично латуни, но вместо буквы Л в обозначении ставятся буквы Бр.

Бронзы применяются для изготовления деталей топливопо-дающей аппаратуры, втулок шатунов, упорных шайб, шестерен полуосей и др.

Припои необходимы для пайки металлических деталей. Они делятся на твердые и мягкие.

Твердые припои применяют для пайки меди, латуни или бронзы, когда требуется большая механическая прочность, и изготовляются обычно из меди и цинка. Для пайки контактов прерывателя-распределителя используют твердый припой, содержащий серебро, которое повышает электропроводность припоя. Для пайки алюминиевых сплавов используют алюминиево-медные или алюминиево-кремниевые припои. Температура плавления твердых припоев более 550 °С.

Мягкие припои применяют, когда изделие не подвергается действию больших нагрузок и высоких температур; состоят они обычно из олова, свинца, сурьмы и небольшого (до 3%) количества примесей. Температура плавления мягких припоев не превышает 400 °С.

Антифрикционные материалы. Антифрикционные материалы предназначены для изготовления деталей, работающих в условиях трения, главным образом скольжения (вкладыши подшипников, втулки, направляющие). Поэтому они должны иметь низкий коэффициент трения, высокие износостойкость и прирабатываемость, малую склонность к схватыванию трущихся поверхностей и обеспечивать их равномерную смазку. Основными антифрикционными материалами являются антифрикционные сплавы, металлокерамические материалы (бронзографит, железографит) и пластмассы (текстолит, фторопласт). Наибольшее применение в автомобилестроении нашли антифрикционные сплавы, а также бронзографит.

Антифрикционные сплавы — это сплавы на основе олова, свинца (баббиты), меди (бронзы), цинка или алюминия, обладающие высокими антифрикционными свойствами. Применяются они для изготовления вкладышей коренных и шатунных подшипников коленчатого и втулок распределительного валов двигателя, направляющих втулок и других деталей.

Бронзографит — это пористый металлокерамический материал, состоящий из оловянистой бронзы и частиц графита (1,5—3%). Поры этого материала наполнены маслом, что позволяет применять его для изготовления подшипников скольжения. Из бронзографита изготовляют втулки подшипников генераторов, стартеров и прерывателей-распределителей. Бронзографитные подшипники хорошо прирабатываются и не требуют принудительной смазки.

Общие сведения о металлах и сплавах

Металлы — кристаллические вещества, характеризующиеся высокими электро- и теплопроводностью, ковкостью, способностью хорошо отражать электромагнитные волны и другими специфическими свойствами. Свойства металлов обусловлены их строением: в их кристаллической решетке есть не связанные с атомами электроны, которые могут свободно перемещаться.

В технике обычно применяют не чистые металлы, а сплавы, что связано с трудностью получения чистых веществ, а также с необходимостью придания металлам требуемых свойств.

Сплавы — это системы, состоящие из нескольких металлов или металлов и неметаллов. Сплавы обладают всеми характерными свойствами металлов. В строительстве применяют сплавы железа с углеродом (сталь, чугун), меди и олова (бронза) и меди и цинка (латунь) и др. На практике термин «металлы» распространяют и на сплавы, поэтому далее он относится и к металлическим сплавам.

Применяемые в строительстве металлы делят на две группы: черные и цветные.

К черным металлам относятся железо и сплавы на его основе (чугун и сталь).

Сталь — сплав железа с углеродом (до 2,14%) и другими элементами. По химическому составу различают стали углеродистые и легированные, а по назначению — конструкционные, инструментальные и специальные.

Чугун — сплав железа с углеродом (более 2,14%), некоторым количеством марганца (до 2%), кремния (до 5%), а иногда и других элементов. В зависимости от строения и состава чугун бывает белый, серый и ковкий.

К цветным металлам относятся все металлы и сплавы на основе алюминия, меди, цинка, титана и др.

Широкое использование металлов в строительстве и других отраслях экономики объясняется сочетанием у них высоких физико-механических свойств с технологичностью.

Металлы обладают высокой прочностью, причем прочность на изгиб и растяжение у них практически такая же, как и на сжатие (у каменных материалов прочность на изгиб и растяжение в 10… 15 раз ниже прочности на сжатие). Так, прочность стали более чем в 10 раз превышает прочность бетона на сжатие и в 100…200 раз прочность на изгиб и растяжение; поэтому, несмотря на то что плотность стали (7850 кг/м ) в 3 раза выше плотности конструкционного бетона (2400 + 50 кг/м ), металлические конструкции при той же несущей способности значительно легче и компактнее бетонных. Этому способствует также высокий модуль упругости стали (в 10 раз выше, чем у бетона и других каменных материалов). Еще более эффективны конструкции из легких сплавов.

Металлы очень технологичны: во-первых, изделия из них можно получать различными индустриальными методами (прокатом, волочением, штамповкой и т. п.), во-вторых, металлические изделия и конструкции легко соединяются друг с другом с помощью болтов, заклепок и сварки.

Однако с точки зрения строителя металлы имеют и недостатки. Высокая теплопроводность металлов требует устройства тепловой изоляции металлоконструкций зданий. Хотя металлы негорючи, но металлические конструкции зданий необходимо специально защищать от действия огня. Это объясняется тем, что при нагревании прочность металлов резко снижается и металлоконструкции теряют устойчивость и деформируются. Большой ущерб экономике наносит коррозия металлов. Металлы широко применяют в других отраслях промышленности, поэтому их использование в строительстве должно быть обосновано экономически.

Наука, изучающая состав, строение и свойства металлов и сплавов, а также зависимость между внутренним строением (структурой) и свойствами металлических сплавов называется металловедением.

Отличительными особенностями металлов являются: блеск, ковкость, непрозрачность, теплопроводность и электропроводность.

Таким образом, под термином «металлы» понимают всю группу металлических материалов — чистые металлы и сплавы. Чистые металлы используют только в тех случаях, когда от материала требуются высокие показатели теплопроводности, электропроводности и высокая температура плавления. Эти свойства у них всегда выше, чем у сплавов.

Основными материалами при монтаже металлоконструкций, трубопроводов и оборудования являются сплавы, имеющие по сравнению с чистыми металлами следующие преимущества: – более высокую прочность; – способность изменять свойства при изменении химического состава; » – способность улучшать свойства под влиянием термической обработки; – более низкую температуру плавлеиия; – большую текучесть в расплавленном состоянии; – меньшую усадку.

Указанные свойства сплавов имеют большое практическое значение, так как позволяют получать всевозможные металлоконструкции с показателями, отвечающими требуемым эксплуатационным условиям.

Применяемые в строительстве сплавы делят на две группы:

I группа — сплавы на основе железа (сталь, чугун);

II группа—сплавы на основе металлов (сплавы на медной, алюминиевой, магниевой и другой основе — бронза, латунь, силумины и др.).

К физическим свойствам металлов относятся: удельный вес, теплопроводность, электропроводность и температура плавления.

Удельный вес — это вес 1 см3 металла, сплава или любого другого вещества, выраженный в граммах. Например, удельный вес железа равен 7,88 г/см3. Удельные веса наиболее распространенных металлов приведены в табл. 1.

Теплопроводность — способность металлов и сплавов проводить тепло. Теплопроводность измеряется количеством тепла, которое проходит по металлическому стержню сечением 1 см2 за 1 мин.

Электропроводность — способность металлов и, сплавов проводить электричество. Это свойство наиболее характерно для чистых металлов. Для сплавов более характерным является свойство, обратное электропроводности — электросопротивление.

Удельным электрическим сопротивлением называется сопротивление проводника сечением 1 мм2 и длиной 1 м, выраженное в омах.

Температура плавления — степень нагрева, при которой металл переходит из твердого состояния в жидкое (табл. 1).

К механическим свойствам металлов и сплавов относят: твердость, прочность, упругость, пластичность.

Эти свойства обычно являются решающими показателями, определяющими способность металлов сопротивляться прилагаемым к детали, узлам и металлоконструкциям внешним нагрузкам, характеризующим пригодность сплава” или изделия к различным условиям эксплуатации.

Твердость — способность металла сопротивляться внедрению в его поверхность другого, более твердого тела. ,

Прочность — способность металла сопротивляться разрушению при действии на него нагрузки.

Упругость—способность металла принимать первоначальную форму и размеры после прекращения действия нагрузки.

Пластичность (вязкость) — способность металла изменять первоначальные формы и размеры под действием нагрузки и сохранять приданные формы и размеры после прекращения ее действия.

К технологическим свойствам относят обрабатываемость резанием, ковкость, жидкотекучесть, усадку, свариваемость и другие свойства, определяющие пригодность материала к обработке тем или иным способом.

Обрабатываемость резанием — способность металла более или менее легко обрабатываться острым режущим инструментом.

Ковкость — способность металла поддаваться обработке давлением, принимать новую форму и размеры под влиянием прилагаемой нагрузки без нарушения целостности.

Жидкотекучесть — способность расплавленного металла или сплава заполнять литейную форму.

Усадка—уменьшение объема отливки при охлаждении сплава.

Свариваемость — способность металлов образовывать прочные соединения отдельных металлических заготовок путем их местного нагрева до расплавленного или пластического состояния.

Химические свойства металлов — это способность металлов вступать в соединения с различными веществами, и в первую очередь с кислородом. Чем легче металл вступает в соединение с другими элементами, тем легче он разрушается. Разрушение металлов и сплавов под действием окружающей среды называется коррозией.

Справочник строителя | Общие сведения о металлах

Металлами называют вещества, характерными свойствами которых являются высокая прочность, пластичность, тепло- и электропроводность, особый блеск, называемый металлическим. Металлы - простые вещества, обладающие в обычных условиях характерными .

Углеродистая качественная конструкционная сталь

Сталь углеродистая качественная изготовляется в основных конверторах с продувкой кислородом сверху, в мартеновских и электрических печах спокойная, полуспокойная и кипящая, по содержанию марганца делится на I и II группы (с нормальным содержанием и повышенным). .

Легированная конструкционная сталь

В зависимости от химического состава и свойств легированная конструкционная сталь бывает: качественной; высококачественной — А; особо высококачественной — Ш. Марки стали: 15Х, 20Х, 30Х, 35Х, 38ХА, 40Х, 45Х, 50Г, 12ХН, .

Коррозионностойкие стали и сплавы

Коррозионностойкие (нержавеющие) стали и сплавы - стали и сплавы обладающие стойкостью против электрохимической и химической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой), межкристаллитной коррозии, коррозии под напряжением и др. Назначение .

Инструментальная нелегированная сталь

Сталь инструментальная нелегированная углеродистая высококачественная. Не чувствительна к флокенообразованию, не склонна к отпускной хрупкости, не применяется для сварных конструкций. Подгруппы: а - для горяче„ обработки, б - для холодной мехобработки. .

Цветовая маркировки стали

Маркировку фасонного проката из стали С235, С245, С255, С275, С285, С345 и С375 проводят несмываемой краской, при этом используют цвета, приведенные в таблице Цветовая маркировка стали согласно ГОСТ 27772-88: Наименование .

Марки стали по ГОСТ 27772-88

Наименование стали Марки по действующим стандартам Марка стали Обозначение стандарта С235 СтЗкп2 ГОСТ 380-88, .

Электротехническая тонколистовая сталь

Электротехническая сталь -тонколистовая магнитно-мягкая сталь для магнитопроводов (сердечников) электротехнического оборудования (трансформаторов, генераторов, электродвигателей, дросселей, стабилизаторов, реле и т. д.). В зависимости от требуемого уровня магнитных свойств .

Маркировка материалов различных групп

Сталь обыкновенного качества: СтО; ВСтО, БСтО - красный и зеленый; Ст1, ВСт1кп - желтый и черный; Ст2, ВСт2кп - желтый; СтЗ, ВСтЗкп, ВСтЗ, .

Условные обозначения в марках металлов и сплавов

Элемент Символ ЧМ Плотность, г/см3 Азот N А 1,25 Алюминий Аl Ю 2,69808 Барий Ва - 3,61 Бериллий Ве Л 1,86 Бор В Р 2,33 Ванадий V Ф 6,12 Висмут Вi Ви 9,79 Вольфрам W В 19,27 Гадолиний Gg - 7,886 Галлий Ga Гл 5,91 Гафний Hf - 13,36 Германий Ge - 19,3 Гольмий Но - 8,799 Диспрозий Dy - 8,559 Европий Eu - 5,24 Железо Fe - 7,87 Золото Аu - 19,32 Индий In - 7,3 Иридий Ir И 22,4 Иттербий Yb - 6,959 Иттрий Y - 4,472 Кадмий Cd Кд 8,642 Кобальт Со К 8,85 Кремний Si С 2,3263 Лантан Lа - 6.

Общие сведения о металлах

Среди известных в настоящее время 106 элементов периодической таблицы Менделеева большая часть – металлы.

Главным физическим критерием металлического состояния является изменение электросопротивления у металлов в зависимости от его температурного состояния. Свойствами металлов являются также высокая прочность, пластичность и ковкость, непрозрачность и металлический блеск. Металлы представляют собой поликристаллические тела, состоящие из большого числа мелких различно ориентированных один по отношению к другому кристаллов.

Все металлы разделяются на две большие группы- черные и цветные металлы.

Черные металлы имеют темно-серый цвет, большую плотность, высокую температуру плавления, относительно высокую твердость и подразделяются следующим образом:

а) железные металлы - железо, кобальт, никель, марганец;

б) тугоплавкие металлы, температура плавления которых выше, чем у железа (т.е. выше 1539 о С);

Цветные металлы подразделяются на:

а) легкие металлы -бериллий, магний, алюминий, обладающие малой плотностью;

б) благородные металлы- серебро, золото, металлы платиновой группы ;

в) легкоплавкие металлы - цинк, кадмий, ртуть, олово, свинец и некоторые другие.

Важнейшим промышленным металлом является железо, которое в сплавах с углеродом и другими элементами относится к группе черных металлов.

В технике железо применяется в виде сплавов.

Сплавом называется вещество, полученное переплавлением двух или более элементов и представляют собой как механическую смесь компонентов, так и химическое соединение.

Механическая связь двух компонентов А и Б образуется тогда, когда они не способны к взаимному растворению в твердом состоянии.

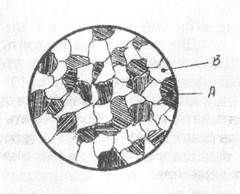

При этих условиях сплав будет состоять из кристаллов А и Б (рисунок 1), выявляемых при исследовании под микроскопом полированных и протравленных в специальных травителях шлифов. В качестве примера можно привести наличие свободно выделившегося углерода (А) в сплошной матрице железа (В).

Рисунок 1 – Сплав под микроскопом

Химическое соединениеобразуется при взаимном растворении одного элемента в другом при высоких температурах с последующим получением твердых растворов.

Твердые растворы являются однофазными, состоящими из одного вида кристаллов, имеют одну кристаллическую решетку, в отличие от химического соединения твердый раствор существует не при определенном состоянии компонентов, а в интервале концентраций.

Элементом, оказывающим наибольшее влияние на свойства черных металлов, является углерод и в зависимости от его содержания образуется сталь или чугун. Чугуном называется сплав, содержащий более 2,14% углерода, сталью-2,14% и менее. Если в стали содержится 0,6-2,14% углерода, то ее называют высокоуглеродистой, при содержании ≤ 0,25%-низкоуглеродистой. Помимо углерода в стали в небольшом количестве содержится марганец, кремний, фосфор и сера.

Основные сведения о металлах

Основные сведения о металлах и их свойствах

Для изготовления инструментов, деталей машин, сооружений применяются различные металлы и их сплавы.

Металлы, применяемые в технике, разделяются на черные и цветные. К черным металлам относятся железо и его сплавы с углеродом, т. е. чугун, сталь; к цветным — алюминий, медь, серебро, никель, золото и др.

Сплавы представляют собой вещество, состоящее из нескольких металлов и неметаллических простых веществ. Широкое применение сплавов объясняется тем, что они по сравнению с чистыми металлами обладают лучшими механическими и технологическими свойствами: способностью подвергаться термической обработке, пониженной температурой плавления.

Различают следующие основные свойства металлов и сплавов: физические, механические, химические и технологические.

К физическим свойствам относятся блеск, цвет, плотность, температура плавления, температура кипения, теплопроводность, электропроводность и др.

Химические свойства характеризуют способность металлов и сплавов вступать в химические реакции с различными веществами.

Основными механическими свойствами металлов и сплавов являются твердость, пластичность, прочность.

Твердость — это свойство металла или сплава оказывать сопротивление проникновению постороннего тела внутрь, а также царапающему действию посторонних тел.

Пластичность — это свойство металла или сплава принимать ту или иную форму под влиянием давления и сохранять эту форму, когда давление прекращается.

Прочность — свойство металла или сплава оказывать сопротивление действию сил, стремящихся нарушить связь между частицами металла или сплава при его растяжении, сжатии, изгибе, срезе или скручивании.

К технологическим свойствам относятся свойства, характеризующие способность металлов и сплавов поддаваться различным видам обработки. К технологическим свойствам относятся, например, способность металлов и сплавов легко плавиться и заполнять форму, свариваться, коваться.

Определение механических свойств металлов. Чтобы получить характеристику механических свойств того или иного материала, последний подвергают механическим испытаниям. Одним из способов определения прочности материала является испытание на растяжение.

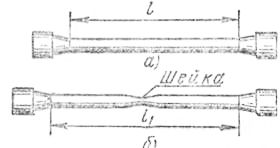

Рис. 78. Образцы для испытания металла на разрыв:

а — до испытания, б — после испытания

Для испытания металлов на растяжение изготовляют специальные образцы круглого или прямоугольного сечения (рис. 78, а, б), которые испытывают на разрывных машинах. По результатам испытания определяют одну из характеристик прочности материала образца. Контроль качества изделий, подвергавшихся термической или химико-термической обработке, осуще

ствляют главным образом испытанием их на твердость. Испытывать на твердость можно различными методами: вдавливанием, царапанием и др. Наибольшее распространение получил метод вдавливания в поверхность испытываемого металла алмазного конуса, пирамиды или закаленного стального шарика.

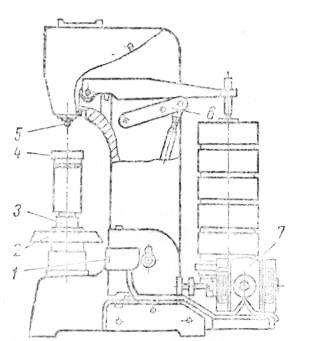

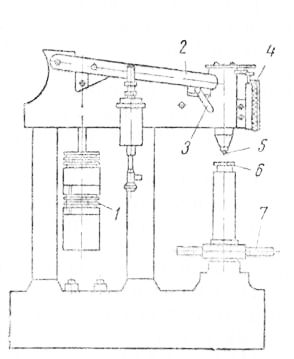

Испытание металлов на твердость производят на прессе Бринелля (рис. 79), прессе Роквелла (рис. 80), а также на приборе Виккерса.

Рис. 79. Схема устройства пресса Бринелля:

1 — кнопка для включения электродвигателя. 2 — маховик, 3 — регулирующий винт, 4 — предметный столик, 5 — шарик, Ь — рычаги передачи нагрузки, 7 — электродвигатель

Рис. 80. Схема устройства пресса Роквелла:

1 — грузы, 2 — рычаг для передачи нагрузки. 3 — рукоятка для стопорения рычагов, 4 — индикатор, 5 — алмазный конус: (или стальной шарик), S — предметный столик, 7 — маховик

Определение твердости по Бринеллю осуществляют вдавливанием в металл стального закаленного шарика. В зависимости от твердости испытываемого материала и его толщины применяют шарики различных диаметров (2,5; 5 и 10 мм). Поверхность образца материала предварительно гладко зачищают напильником или наждачным кругом. После этого образец располагают на предметном столике и вдавливают стальной закаленный шарик под определенной нагрузкой. Через 10—30 сек, а для некоторых цветных металлов и через 60 сек нагрузку снимают.

Под действием нагрузки шарик на поверхности металла оставляет отпечаток з виде лунки со сферической поверхностью. Диаметр отпечатка измеряют специальной лупой. По известным диаметру отпечатка, диаметру шарика и величине нагрузки определяют число твердости по Бринеллю, пользуясь специальными таблицами.

Твердость по Бринеллю условно обозначается НВ. При испытании металлов, твердость которых выше 450 единиц, прессом Бринелля пользоваться нельзя, так как при этом будет деформироваться сам шарик. Также нельзя определять твердость изделий, подвергавшихся химико-термической обработке, так как толщина твердого поверхностного слоя обычно не превышает 1—2 мм и шарик продавливает его. В таких случаях твердость определяют на прессе Роквелла.

Определение твердости по Роквеллу заключается в том, что в металл вдавливается алмазный конус с углом при вершине 120° или закаленный стальной шарик диаметром 1,588 мм. Стальной шарик применяется для испытания мягких металлов, алмазный конус — для твердых металлов.

Число твердости определяют сразу по шкале индикатора, имеющегося на прессе. Твердость по Роквеллу обозначается HR с добавлением букв А, В или С, в зависимости от типа наконечника, и нагрузки, при которой производились испытания. Так, при испытаниях алмазным конусом под нагрузкой 1470 н [150 кГ] число твердости обозначается HRC , под нагрузкой 588 н [60 кГ] — HRA . При испытании стальным шариком под нагрузкой 980 н [100 кГ] число твердости обозначается HRB .

Определение технологических свойств. Для определения пригодности материала к какому-либо виду обработки пользуются простейшими способами испытания металлов Такие способы, дающие приблизительные оценки, называют тех нологическими пробами. В практике применяют следующие тех нологические пробы: на загиб, осадку, перегиб, выдавливание, навивание проволоки.

Читайте также: