Основные свойства металлов и сплавов и методы их определения

Обновлено: 08.07.2024

3.1. Механические свойства металлов:

усталостная прочность – способность выдерживать большое количество знакопеременных нагрузок без разрушения;

упругость – свойство металла возвращаться к своей первоначальной форме после прекращения действия нагрузки (пружины);

твердость – свойство металла сопротивляться проникновению в него другого тела, не испытывающего деформации (алмазная пирамида);

вязкость – способность металла выдерживать ударные нагрузки без разрушения;

хрупкость – способность металла разрушаться без заметной пластической деформации;

пластичность – способность металла деформироваться и не разрушаться под воздействием значительных нагрузок.

3.2. Эксплуатационные свойства металлов:

Износоустойчивость – способность металла противостоять механическому износу в процессе трения. Зависит от химического состава, структуры, твердости металла, величины нагрузки и т.д.

Жаропрочность – способность металла противостоять в течение длительного времени ползучести или разрушению при высокой температуре. Чем выше температура плавления, тем выше жаропрочность, т.к. более высокая температура плавления означает более прочные межатомные связи. Основным фактором жаропрочности является также его структура (лопатки турбин).

Жаростойкость – способность металла противостоять в течение длительного времени воздействию окисляющих газов при высокой температуре. Основным фактором жаростойкости является химический состав металла или сплава и склонность его к образованию защитной оксидной пленки (например, Al2O3 на алюминии или Cr2O3 на хроме при работе поршней и компрессионных колец двигателя в агрессивной среде).

Термостойкость – способность металла противостоять без разрушения воздействию резких тепловых ударов. Чем выше теплопроводность металла, тем выше термостойкость. Довольно существенное влияние на термостойкость оказывает величина зерна сплава. В подавляющем большинстве случаев с повышением средней величины зерна термостойкость повышается (нижняя более термически-устойчивая часть двигателя – блок цилиндров – изготавливается из крупнозернистого чугуна), т.к. увеличение зерна ведет к уменьшению протяженности границ между ними, а напряжения, возникающие в результате термических ударов, сосредотачиваются в основном на границах зерен. Кроме того, при мелком зерне создаются благоприятные условия для развития трещин, возникающих при термических ударах (при расширениях).

Красностойкость – сохранение своей твердости при высокой температуре.

Технологичность – способность сплавов подвергаться обработке давлением и резанием. Чем выше пластичность металла, тем легче он поддается обработке давлением (штамповке, ковке, прессованию, прокатке).

3.3. Деформация и прочность сплавов.

Деформация – это изменение размеров и формы тела под действием внешних усилий.

Деформации подразделяют на упругие и пластические. Упругие деформации исчезают, а пластические остаются после окончания действия приложенных сил или напряжений. Напряжение (Р,кгс) – это нагрузка, отнесенная к единице площади сечения изделия.

В основе упругих деформаций лежат обратимые смещения атомов от положений их равновесия, а в основе пластических – необратимые перемещения атомов на значительные расстояния от положений их равновесия. Способность металлов пластически деформироваться называется пластичностью. Пластичность характеризуется следующими параметрами: относительное удлинение δ+ = [(lк – l0)/l0]·100

где l0 и S0 – начальные длина и площадь поперечного сечения образца, lк – конечная длина образца, Sк – площадь поперечного сечения в месте разрыва.

При пластической деформации металла одновременно с изменением его формы меняется ряд свойств, в частности, при холодной деформации повышается прочность. Упрочнение металлов при деформации называется наклепом.

Прочность характеризуется отношением соответствующих нагрузок к начальной площади поперечного сечения образца S0 и имеет при этом следующие определения:

предел упругости σупр = Рупр / S0 ,

или остаточная деформация σ0,001=0,001; σ0,005=0,005; σ0,02=0,02; σ0,05=0,05 , (наиболее распространенные ее величины, при которых пластическая деформация достигает заданной малой величины);

предел текучести σТ = РТ / S0 ;

его же определяют как условный σ0,2 = 0,2% (выбранная пластическая деформация 0,2% весьма точно характеризует переход от упругих деформаций к пластическим);

предел прочности σmax = Рmax / S0 ,

или временное сопротивление σВ , которое характеризует максимальную несущую способность материала или его прочность, предшествующую разрушению;

допустимое напряжение σдоп< 1,5·σ0,2 или σдоп< 2,5·σmax (обычно используют в расчетах); ударная вязкость KC = K / SK , или вязкость разрушения, равна удельной работе разрушения призматического образца с концентратором (надрезом) посередине при одном ударе маятникового копра. Характеризует сопротивление материала разрушению при динамических нагрузках (К – работа разрушения, SK - площадь поперечного сечения образца в месте концентратора). Оценка чувствительности к надрезу производится сравнением свойств надрезанных и гладких образцов. Высокая чувствительность к надрезу является неблагоприятным фактором.

3.4. Испытание металлов и определение их качества.

ü Испытание на растяжение. Используются образцы цилиндрической или плоской формы с определенными по ГОСТу размерами. Образец своими плоскими или круглыми наконечниками крепится в зажимах разрывной машины. Испытательная машина снабжена самозаписывающим прибором, который вычерчивает диаграмму растяжения, изменения длины образца в зависимости от приложенной нагрузки.

ü Определение твердости. Основано на вдавливании в испытуемый образец стального закаленного шарика (на приборе Бринелля), четырехгранной алмазной пирамиды с углом при вершине 120° (на приборе Роквелла) или алмазной пирамиды с углом 136° (на приборе Виккерса). Твердость по Бриннелю:

,

где D и d – диаметр шарика и диаметр лунки в [мм]; Р – нагрузка в [Н]. Метод Виккерса применяется для металлов высокой твердости и для металлов с тонким покрытием. На шлифованном или полированном образце получается отпечаток, диагональ которого измеряется с помощью микроскопа, которым снабжен прибор Виккерса. Твердость по Виккерсу и по Бринеллю совпадают до 450 единиц (НВ=450), а при большей твердости показания по Виккерсу превышают показания по Бринеллю.

ü Испытание на удар. Проводится на образцах квадратного сечения определенной длины с надрезом (концентратором) глубиной около 2 мм. Образцы укладываются на опоры прибора, называемого маятниковым копром (см.выше определение ударной вязкости).

ü Испытание на усталость. Осуществляется повторными циклами «растяжение-сжатие» или на изгиб с переменным направлением изгиба. Наиболее широко используется изгиб металлического круглого стержня с одновременным его вращением, благодаря чему меняется направление нагрузки. Пределом усталостной прочности служит та нагрузка, которую образец выдерживает без разрушения за определенное число циклов (вращений). Обычно это число принимают: = 5·10⁶ циклов для черных металлов (в частности, для стали) и = 2·10⁷ циклов для цветных металлов.

ü Определение чувствительности к надрезу. Чувствительность к надрезу характеризует конструктивную прочность и является одним из самых важных показателей качества авиационных материалов. При испытании образцов чувствительность к надрезу определяется отношением:

,

т.е предела прочности образца с надрезом к пределу прочности гладкого образца.

ü Технологические пробы. Пробы на выдавливание (пробы Эриксена) или на изгиб плоского тонкого образца вокруг оправки до определенного угла или до полного соприкосновения его сторон.

ü Определение длительной жаропрочности. Определяется величиной или временем нагрузки в условиях нагрева цилиндрических образцов определенного размера до их разрушения. Температура испытаний зависит от материала (для алюминия 300-500°С, для титана 500-700°С …). Длительность испытаний выбирается в зависимости от условий работы конструкций и для авиационных материалов чаще всего принимается в 100 часов.

ü Определение жаростойкости. Заключается в периодическом замере привеса образца нагретого до определенной температуры в камере с окислителем.

ü Испытание на термостойкость. Образец подвергается переменному быстрому нагреву и охлаждению до появления первой трещины. Количество теплосмен, которые выдерживает образец и является характеристикой его термостойкости.

3.5. Физический анализ металлов и сплавов.Важнейшими физическими методами анализа являются определения теплоемкости и теплопроводности и коэффициента линейного расширения.

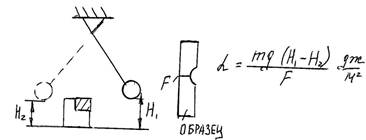

Теплопроводность – это свойство материала проводить определенное количество тепла в единицу времени через единицу сечения:

,

где - температуры в разных точках измерения;Теплоемкость – это количество тепла, которое необходимо сообщить телу массой m, чтобы нагреть его до определенной температуры Т.

.

Удельная теплоемкость – это количество тепла, которое необходимо для нагревания 1 грамма вещества на 1°С.

Коэффициент линейного расширения– это увеличение длины материала при нагреве до определенной температуры:

3.6. Химический анализ металлов и сплавов.Заключается в воздействии на материал различных реактивов с целью разложения его на составные части.

Качественный анализ– дает представление о наличии в материале тех или иных компонентов без определения их точного количества.

Количественный анализ– определяет точное количество компонентов (в наше время с очень большой точностью – до 0,0001%).

Для химического анализа отбирают пробы в виде стружки, которую снимают сверлением или фрезерованием образца. Затем ее очищают.

3.7. Термический анализ металлов и сплавов.Определяет фазовые превращения в сплавах путем построения графиков время – температура. Сплавы подвергаются либо охлаждению расплавленного состояния, либо нагреву до расплавления. Если в сплаве не происходит никаких превращений, график будет носить плавный характер. При наличии же фазовых превращений на графике будут появляться горизонтальные прямые, т.к. фазовые превращения всегда сопровождаются при охлаждении – выделением тепла, а при нагревании – поглощением. Положение этих горизонтальных прямых или перегибов позволяет определить температуры превращений.

3.8. Металлографический анализ металлов и сплавов. С помощью него определяется макро- и микроструктура металлов.

Макроструктура– это строение металла, видимое невооруженным глазом или при небольшом увеличении. Исследование макроструктуры проводят на протравленной или ломаной поверхности образца. Исследуется величина, форма, расположение кристаллов в литом или волокно в деформированном металле, а также наличие рыхлостей, пустот, трещин; оценивают характер излома (пример усталостного излома поршня двигателя).

Микроанализ– определение качественное фазового состава и наличия дефектов с помощью микроскопа (с увеличением до 2000 раз). При воздействии на образец (микрошлиф) химических реактивов (травителей) отдельные фазовые составляющие или границы их зерен приобретают различные окраски, что вызвано неодинаковым отражением света разными компонентами.

3.9. Рентгеновский анализ металлов и сплавов.Основан на свойстве рентгеновских лучей просвечивать металл или сплав с целью определения типа и параметров кристаллической решетки, фазового состава и обнаружения различных дефектов. Рентгеновские лучи имеют ту же природу, что и световые лучи, но их длина волны меньше в 10000 раз, чем у световых, поэтому они обладают способностью глубоко проникать в металл и отражаться от их атомов, выявляя их расположение в пространстве. Отражаясь от атомов, рентгеновские лучи оставляют на фотопленке следы в виде линий и точек (рентгенограмма), расположение которых тесно связано со строением кристаллической решетки.

3.10. Дефектоскопия. Для выявления внутренних и поверхностных дефектов (например, труб газопровода).

Люминесцентный метод – основан на проникновении в поры материала специальных индикаторных жидкостей, называемых люминофорами. Обработанное ими изделие, после выдержки (30-60 минут) рассматривают в ультрафиолетовом свете люминесцентным дефектоскопом.

Магнитная дефектоскопия– основана на регистрации магнитных полей рассеяния специальных магнитных порошков наносимых на дефекты изделия.

Ультразвуковая дефектоскопия– заключается в регистрации осциллографом интенсивности и времени приема отраженных от дефекта эхосигналов.

3.11. Процессы, происходящие в металлах и сплавах при пластической деформации.

Скольжение, сдвиг – основной вид пластической деформации в металлах и сплавах. При скольжении одна часть кристалла смещается параллельно другой вдоль плоскости, называемой плоскостью скольжения. Деформация скольжением развивается по плоскостям, на которых плотность атомов максимальна. Так, в металлах с ГЦК решеткой (Cu, Al, Ni …) скольжение идет по плоскостям , в металлах с ОЦК решеткой – по плоскостям , в металлах с ГПУ решеткой (Mg, Zn) – по плоскости базиса.

Различные направления в плоскостях скольжения создают системы скольжения. Увеличение числа этих систем сопровождается повышением пластичности. Так, например, в ГПУ решетке с уменьшением расстояния между гранями (Zr - цирконий,Ti) скольжение может происходить еще и в вертикальных и в диагональных направлениях, поэтому они более пластичны, чем Mg, Zn, у которых скольжение идет только по плоскостям базиса.

Элементарный сдвиг – это смещение одной части кристалла относительно другой на одно межатомное расстояние. В идеальном кристалле, в котором нет дефектов структуры, в скольжении должны участвовать одновременно все атомы, находящиеся в плоскости сдвига. Низкая прочность реальных кристаллов обусловлена наличием внутренних дислокаций и пластическая деформация вызывает их последовательное перемещение. При постоянно действующем напряжении дислокация как бы по эстафете передается от одной атомной плоскости к другой, последовательно вытесняя при этом каждый соседний «правильный» ряд атомов. Процесс повторяется до тех пор, пока дислокация не выйдет на поверхность кристалла. При этом на поверхности кристалла образуется ступенька. Чем больше краевых дислокаций, тем выше ступенька. Дальнейшее увеличение ступенек (видимых микроскопом) увеличивает расстояние между зернами и может образовывать трещины. Если дополнительно нагреть металл до температуры 0,3·Тпл , дислокации на значительном участке своей длины будут смещаться сразу на десятки плоскостей. Задачей наклепа является снижение количества внутренних дислокаций путем их перемещения к краям структуры зерен и образованием краевых дислокаций (в конечном итоге – повышением прочности металла).

Основная масса промышленных сплавов имеет поликристаллическую структуру. При деформировании поликристаллов отсутствует стадия легкого скольжения, деформация зерен начинается сразу по нескольким направлениям скольжения и сопровождается изгибами и поворотами плоскостей скольжения. С ростом напряжения деформации различия между зернами уменьшаются, они постепенно вытягиваются, и при значительных деформациях образуется волокнистая структура, где границы зерен различаются с трудом. Данная ориентация зерен называется текстурой деформации. Она зависит от вида и условий деформирования, структуры металла и наличия примесей.

Так, при волочении возникают аксиальные (направленные осевые) текстуры, когда ориентация зерен оказывается параллельным оси проволоки или прутка. При прокатке направление текстуры имеет некоторый угол к плоскости прокатки, зависящий от диаметра валов стана (об этом позже).

3.12. Свойства пластически деформированных металлов и сплавов.

Итак, в результате наклепа - холодного пластического деформирования металл упрочняется, т.е. увеличиваются σmax (предел прочности), σ0,2 (предел текучести – т.е. деформация, равная 0,2% перехода от упругих деформаций к пластическим будет происходить при большем напряжении Рт); σупр (т.е. становится более упругим), а пластичность КС и вязкость понижаются.

Металлы с ГЦК решеткой упрочняются сильнее металлов с ОЦК решеткой. Среди сплавов с ГЦК решеткой интенсивно наклепываются аустенитная сталь(на основе ϒ-Fe), никелевый, незначительно алюминиевый сплавы. Несмотря на снижение пластичности, улучшается обрабатываемость резаньем вязких и пластичных материалов: латуни (медь + цинк) и алюминиевых сплавов.

Наклепанные материалы легче корродируют.

Образование при наклепе текстуры деформации вызывает анизотропию свойств металла.

Основные свойства металлов и способы их определения

Из вышеизложенного становится понятным, что такое металл. К ним относится железо и алюминий, медь и свинец, титан и вольфрам, и еще множество элементов. Какой из них лучше, что следует применять в тех или иных условиях эксплуатации? Каждый материал обладает только ему присущим качеством, независимо от того, оцениваем ли мы его или нет. С другой стороны, качество можно охарактеризовать множеством свойств, которые нам кажутся наиболее важными в той или иной ситуации. По внешнему виду, например, алюминий выглядит светло-серебристым, а медь - красной. Магний, алюминий и титан по первому ощущению кажутся легкими, свинец и вольфрам тяжелыми. При нагревании свинец из кристаллического (твердого) состояния превращается в жидкость уже при 324 ˚С, тогда как вольфрам остается твердым до температур в 10 раз более высоких (температура плавления вольфрама 3400 ˚С).

Поэтому то или иное отдельно взятое свойство еще не может охарактеризовать качество материала. Поэтому, для более или менее полной характеристики качества определяют несколько свойств, наиболее важных для конкретных условий их применения. Все основные свойства материалов условно можно подразделить на следующие группы: химические, физические и механические.

К химическим характеристикам материалов относят:

химический состав, в том числе наличие примесей, легирующих элементов; способность к химическому взаимодействию с кислотами и щелочами; коррозионная стойкость, определяемая в различных условиях химически активной воздействующей на материал среды, и некоторые другие свойства.

К физическим свойствам относят:

плотность (удельный вес) и способность материала изменять ее и размеры изделия при температурном воздействии (тепловое расширение); электропроводность и электросопротивление; комплекс магнитных характеристик, таких, например, как коэрцитивная сила, намагниченность насыщения, магнитная проницаемость и др.; комплекс теплофизических свойств, таких как теплоемкость, теплопроводность, коэффициент теплоизлучения, степень черноты поверхности и др.

К механическим свойствам относят:

твердость, определяемая различными методами, в том числе по Бринеллю, Роквеллу, микротвердость вдавливанием, царапанием и др.; комплекс механических свойств, определяемых при растяжении (сжатии, кручении, изгибе) образцов, включающий (при растяжении) значения временного сопротивления разрыву (или предела прочности), предела пропорциональности, предела упругости, предела текучести, характеристик относительного удлинения и относительного сужения; предел выносливости, как характеристика, определяемая при многократных знакопеременных нагрузках при растяжении-сжатии, кручении и изгибе; ударная вязкость, определяемая при динамическом нагружении изгибом; жаропрочность; износостойкость и др.

Химические свойства

Химический состав материалов определяет их строение, в том числе их фазовый состав, структуру и их свойства. В связи с этим различают сплавы на основе железа: стали и чугуны, сплавы на основе алюминия: силумины, дуралюмины, сплавы на основе меди: латуни и бронзы и т.д.

При дальнейшем изучении курса мы познакомимся с классификацией сталей и сплавов, но уже здесь можно назвать стали углеродистые и легированные, например, хромистые, хромо-никелевые, хромо-никель-молибденовые и др. Наличие примесей в стали или сплаве резко изменяет свойства сплавов, в связи с чем количество примесей резко ограничивается. В связи с этим, например, различают стали обычного качества, стали качественные и стали повышенного качества. Металлы могут быть химически чистыми, технически чистыми с различной степенью чистоты.

Химический состав металлов и сплавов строго регламентируется требованиями Государственных стандартов, которые являются обязательными для заводов-изготовителей этих материалов. В последнее время, в связи с интеграционными процессами, большое количество материалов у нас в стране изготавливается для поставок на экспорт, что требует оценки их химического состава и свойств согласно требованиям зарубежных стандартов.

Каждому материалу по государственным стандартам присваиваются марки, используя которые можно всегда определить их химический состав. Например, алюминий технический различной степени чистоты обозначается А5; А7; А8; А9; А99; А999, что соответствует содержанию примесей не более (соответственно) 0,05%; 0,3%; 0,2%; 0,1%; 0,01%; 0,001%.

Стали марок 10, 15, 20, 30, 40, 45 и т.д. соответствуют содержанию углерода в сталях 0,1%, 0,15%; 0,2%; 0,3%; 0,4%; 0,45% и т.д. Марки не всегда определяют химический состав стали или сплава, а бывают просто условными обозначениями, например, сталь марки Ст3. Здесь цифра 3 - просто номер. Такие же примеры из области алюминиевых сплавов АЛ5; АЛ4; АЛ9. Здесь цифры - номер сплава по ГОСТ. То же в титановых сплавах: ВТ3; ВТ5; ВТ6; ВТ22; ВТ14.

Определение химического состава сплавов производится чисто химическими методами - аналитической химии, а также методами физико-химического: спектрального, рентгеноспектраотного, спектрально-флюоресцентного, атомно-абсорбционного и др. Методы микрорентгеноспектрального анализа позволяют определять не только средний химический состав материала, но и содержание компонентов в каждой частице структуры сплава, что очень важно для гетерогенных материалов, в том числе композиционных. Распределение элементов в материале может быть определено радиометрическими методами - так называемым методом "меченых атомов", с применением радиоактивных изотопов.

Способность к взаимодействию с кислотами и щелочами - это еще одно химическое свойство материалов, которое широко используется в технологиях получения микросхем на полупроводниковых приборах, методах электрохимической обработки поверхности, а также для выявления структуры материалов при металлографическом травлении.

Коррозионная стойкость материала - его эксплуатационное свойство. Она характеризует устойчивость материала в условиях эксплуатации при воздействии внешней агрессивной среды: атмосферного воздуха, влаги, морской воды и др.

Высокая коррозионная стойкость обеспечивается определенным химическим составом сплава, его структурой, что, в свою очередь определяется способом и режимами термической обработки. Поэтому коррозионная стойкость является одним из важнейших химических свойств материалов, потому что ее повышение часто становится главной задачей при создании новых сплавов, материалов и покрытий.

Определение коррозионной стойкости чаще всего производят в условиях, близких к условиям эксплуатации реальных изделий. Важнейшими характеристиками коррозионной стойкости являются сопротивление общей коррозии, склонность к межзеренному разрушению (межкристаллитная коррозия), склонность к коррозии под напряжением, жаростойкость, окалиностойкость и др.

Свойства металлов и сплавов: механические, физические, химические

Прочность – способность материала сопротивляться разрушению под действием нагрузок.

Пластичность – способность материала изменять свою форму и размеры по действием внешних сил.

Твердость – способность материала сопротивляться проникновению в него другого тела.

К физическим свойства относят:

- цвет

- плотность

- температуру плавления

- теплопроводность

- электропроводность

- магнитные свойства

Цвет – способность металлов отражать излучение с определенной длиной волны. Например, медь имеет розовато-красный цвет, алюминий – серебристо-белый.

Плотность металла определяется отношением массы к единице объема. По плотности металлы делят на легкие (менее 4500 кг/м 3 ) и тяжелые.

Температура плавления – температура, при которой металл переходит из твердого состояния в жидкое. По температуре плавления различают тугоплавкие (вольфрам – 3416 о С, тантал – 2950 о С и др.) и легкоплавкие (олово – 232 о С, свинец – 327 о С). В единицах СИ температуру плавления выражают в градусах Кельвина (К).

Теплопроводность – способность металлов передавать тепло от более нагретых участков тела к менее нагретым. Большой теплопроводностью обладают серебро, медь, алюминий. В единицах СИ теплопроводность имеет размерность Вт/(м·К).

Способность металлов проводить электрический ток оценивают двумя противоположными характеристиками – электрической проводимостью и электрическим сопротивлением.

Электропроводность оценивается в системе СИ в сименсах (См). Электросопротивление выражают в омах (Ом). Хорошая электропроводность необходима, например, для токонесущих проводов (их изготавливают из меди, алюминия). При изготовлении электронагревательных приборов и печей необходимы сплавы с высоким электросопротивлением (из нихрома, константана, манганина). С повышением температуры металла его электропроводность уменьшается, а с понижением – увеличивается.

Магнитные свойства выражаются в способности металлов намагничиваться. Высокими магнитными свойствами обладают железо, никель, кобальт и их сплавы, которые называют ферромагнитными. Материалы с магнитными свойствами применяют в электротехнической аппаратуре и для изготовления магнитов.

Химические свойства характеризуют способность металлов и сплавов сопротивляться окислению или вступать в соединение с различными веществами: кислородом воздуха, растворами кислот, растворами щелочей и др.

К химическим свойствам относят:

- коррозионную стойкость

- жаростойкость

Коррозионная стойкость – способность металлов сопротивляться химическому разрушению под действием на их поверхность внешней агрессивной среды (коррозия происходит при вступлении в химическое взаимодействие с другими элементами).

Жаростойкость – способность металлов сопротивляться окислению при высоких температурах

Химические свойства учитывают в первую очередь для изделий или деталей, работающих в химически агрессивных средах:

- емкости для перевозки химических реактивов

- трубопроводы химических веществ

- приборы и инструменты в химической промышленности

Технологические свойства характеризуют способность материала подвергаться различным способам холодной и горячей обработки.

1. Литейные свойства — характеризуют способность материала к получению из него качественных отливок.

Жидкотекучесть – характеризует способность расплавленного металла заполнять литейную форму.

Усадка (линейная и объемная)– характеризует способность материала изменять свои линейные размеры и объем в процессе затвердевания и охлаждения. Для предупреждения линейной усадки при создании моделей используют нестандартные метры.

Ликвация – неоднородность химического состава по объему.

2. Способность материала к обработке давлением — это способность материала изменять размеры и форму под влиянием внешних нагрузок не разрушаясь.Она контролируется в результате технологических испытаний, проводимых в условиях, максимально приближенных к производственным. Листовой материал испытывают на перегиб и вытяжку сферической лунки. Проволоку испытывают на перегиб, скручивание, на навивание. Трубы испытывают на раздачу, сплющивание до определенной высоты и изгиб.Критерием годности материала является отсутствие дефектов после испытания.

3. Свариваемость — это способность материала образовывать неразъемные соединения требуемого качества. Оценивается по качеству сварного шва.

4. Способность к обработке резанием — характеризует способность материала поддаваться обработке различным режущим инструментом. Оценивается по стойкости инструмента и по качеству поверхностного слоя.

Эксплуатационные свойства характеризуют способность материала работать в конкретных условиях.

1. Износостойкость– способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

2. Коррозионная стойкость (см. Электрохимическая и химическая коррозия металлов) – способность материала сопротивляться действию агрессивных кислотных, щелочных сред.

3. Жаростойкость (см. Жаростойкость. Жаростойкая сталь. Жаростойкие сплавы.) – это способность материала сопротивляться окислению в газовой среде при высокой температуре.

4. Жаропрочность – это способность материала сохранять свои свойства при высоких температурах.

5. Хладостойкость – способность материала сохранять пластические свойства при отрицательных температурах.

6. Антифрикционность – способность материала прирабатываться к другому материалу.

Основные свойства металлов и сплавов

Техника - Совокупность средств человеческой деятельности, созданная для осуществления процессов производства и обеспечения непроизводственных потребностей общества. Техника развивается по мере развития науки и технологии.

Технология – совокупность методов обработки, изготовления, изменения состояния, свойств, формы сырья, материала или полуфабриката, применяемых в процессе производства для получения готовой продукции.

Конструкционные материалы – материалы, применяемые для изготовления деталей машин и механизмов, транспортных средств, сооружений, приборов. В качестве конструкционных материалов используются пластмассы, бетон, стекло, древесина, резина, композиционные материалы и т.д.

Механизм – совокупность подвижно соединенных звеньев, совершающих под действием приложенных сил определенные целесообразные движения. По структурно-конструктивным признаком различают кулачковые, зубчатые, винтовые, гидравлические и т.д.

Машины – механические устройства с согласованно работающими частями осуществляющие определенные целесообразные движения для преобразования энергии, материалов, информации, совокупность двигательного, передаточного, исполнительного механизма, образующая машину.

Деталь – изделие изготовленное из однородного материала без применения сборочных операций.

Основные свойства металлов и сплавов.

При выборе материала для конструкции исходят из комплекса свойств, которые подразделяются на механические, физические, технологические, эксплуатационные и антикоррозионные свойства.

Механические свойства характеризуют способность данного материала и изготовленных из него деталей сопротивляться действующей на него внешней нагрузки.

Основными механическими характеристиками являются:

1)Прочность – способность материала сопротивляться деформации и разрушению под действием постоянной или переменной по величине и направлению внешней силе. Для определения прочности при статической нагрузке образцы испытывают на растяжение, сжатие, изгиб, кручение (на растяжение обязательно).

2)Пластичность – способность материала под действием внешних сил пластически (необратимо) деформироваться без разрушения.

3)Ударная вязкость – способность материала выдерживать ударные нагрузки без разрушения.

4)Твердость – способность материала сопротивляться внедрению в него других более твердых тел.

Физические свойства характеризуют способность материала проводить электрический ток, нагреваться и т.д.

1)Плотность – отношение массы тела к объему тела. Характеризует относительную прочность материала и способность материала находиться на плаву.

2)Тепловое расширение – характеризует способность материала деформироваться под действием температуры.

3)Теплопроводность – способность материала проводить тепло от нагретых деталей.

4)Электропроводность – способность материала проводить электрический ток.

5)Намагничивание – способность материала обладать магнитными свойствами после воздействия на него магнитного поля.

6) Цвет – декоративное свойство, а также влияет на способность поглощать или отражать лучи.

Технологические свойства – способность материала воспринимать различные методы обработки, характеризуются литейными свойствами, ковкостью, сваримостью, обработкой режущим инструментом.

1)Литейные свойства определяются жидкотекучестью и склонностью к ликвации и усадке.

2)Ковкость – способность деформироваться при наименьшем сопротивлении и принимать необходимую форму при внешней нагрузке без разрушения.

3)Свариваемость – способность металлов и сплавов образовывать неразъемные соединения с требуемыми свойствами. Свариваемость определяется содержанием углерода.

4)Обрабатываемость режущим инструментом – способность материала воспринимать технические обработки точением, фрезерованием, шлифованием, сверлением и т.д.

Эксплуатационные свойства проявляться в процессе эксплуатации машины и зависят от свойств материала, из которых изготовлены ее детали и узлы.

1)Прирабатываемость – улучшение характеристик поверхности в процессе работы.

2)Фрикционность – повышенный коэффициент трения.

3)Ударопрочность - способность материала сохранять прочность при высокой температуре.

4)Износостойкость – способность детали сохранять свои физические и геометрические параметры при сопряженной работе детали.

5)Жаропрочность – способность деталей сохранять прочность при высоких температурах.

Антикоррозионные свойства оцениваются коррозионной стойкостью и жаростойкостью.

1)Коррозионная стойкость – способность материала сопротивляться химическому воздействию окружающей среды.

2)Жаростойкость – устойчивость против коррозии при высокой температуре.

СВОЙСТВА МЕТАЛЛОВ И МЕТОДЫ ИХ ОПРЕДЕЛЕНИЯ

Предметом металловедения является изучение связей между составом, обработкой, строением и свойствами металлов и сплавов. Центральным звеном этих связей является внутреннее строение, структура металлов.

Внутреннее строение определяется в первую очередь:

Составом металла или сплава (первая главная связь). При данном составе строение изменяется в зависимости от отработки (вторая главная связь).

В настоящее время применяются два различных вида обработки, изменяющие строение: термическая обработка и пластическая деформация. В свою очередь внутреннее строение определяет свойства металлов и сплавов (третья главная связь). Изучение этих трех главных связей составляет содержание науки металловедения.

Металловедение является научной основой изыскания сплавов, обладающих сочетанием определенных полезных технических свойств. Так как свойства зависят не только от состава, но и от обработки, то металловедение является научной основой технологических процессов, связанных с термической обработкой и пластическим деформированием. Одна и таже сталь в результате термической обработки может быть пластичной и малопрочной или высокопрочной, но хрупкой. После холодной пластической деформации прочность металла или сплава может повыситься в 2-3 раза, а последующий нагрев возвратит металл в пластичное состояние. Последние годы предложены технологические процессы комбинированной (термомеханической) обработки, которые сочетают термическую обработку и пластическую деформацию.

ГЛАВА I

СТРОЕНИЕ МЕТАЛЛОВ И СПЛАВОВ

МЕТАЛЛОГРАФИЯ И ЕЕ ЗАДАЧИ

Сегодня вряд ли можно назвать хотя бы одну отрасль промышленности, в которой не применяются металлы. В энергомашиностроении, тяжелом и транспортном машиностроении, станкостроении, в автомобильной промышленности и многих других отраслях промышленности основное оборудование изготовляется из металла. Поэтому разработка и освоение технологии производства современных металлов и сплавов, необходимых нашей промышленности, является одной из важнейших задач науки и практики.

Металловедение - наука, изучающая связь между составом, строением и свойствами металлов и сплавов и закономерности их изменения при воздействии различных факторов (механических, химических, тепловых, электромагнитных, радиоактивных и др.).

Металлография является одним из разделов науки о металлах - металловедения. Металлография изучает влияние химического состава и различных видов обработки на структуру металлов.

Большой вклад в развитие науки о металлах внесли отечественные ученые. Первые металлографические исследования железа и его сплавов провел в России П. П. Аносов (1799-1851), который применил микроскоп для изучения структуры стали и ее изменения после конки и термообработки и установил существование связи между строением и свойствами стали.

Основы научного металловедения были заложены русским металлургом Д. К. Черновым (1839-1921), который открыл зависимость свойств стали от температуры нагрева и охлаждения, выявил взаимосвязь структур и свойств стали. Работы Д. К. Чернова являются основой современного металловедения, и теории термической обработки стали. В начале XX в. Н.С. Курнаков вместе с учениками провел исследования многих сплавов, построил диаграммы состояния и установил зависимости между составом, структурой и свойствами различных сплавов, применив методы физико-химического анализа.

В создании теории и практики термической обработки металлов многое сделано С. С. Штейнбергом и его учениками. Для развития металловедения имеют большое значение работы отечественных ученых Г. В. Курдюмова, Д. В. Садовского, А. А. Бочвара, С. Т. Конобеевского. Многое для развития технологии термической и химико-термической обработки сплавов сделали Н. А. Минкевич, Н. Т. Гудцов, А. А. Бочвар и др.

МЕТАЛЛЫ И СПЛАВЫ

Строение. По своему строению все твердые вещества делятся на аморфные и кристаллические. Аморфными называют твердые вещества, атомы которых расположены в пространстве беспорядочно (стекло, многие пластмассы, смолы и др.). Кристаллическими называют твердые вещества, атомы (ионы) которых расположены в пространстве в строгом, периодически повторяющемся порядки и образуют кристаллическую решетку (металлы, соли и др.).

Кристаллическая решетка состоит из большого количества одинаковых элементарных ячеек, образованных атомами металла. Однако кристаллическая решетка реальных металлов имеет ряд нарушений. Это, например (рис. 1),

Рис. 1. Схема кристаллической решетки:

1- вакансия, 2- дислокация

вакансии 1 - незанятые атомами узлы кристаллической решетки, дислокации 2 - нарушения в расположении целого ряда атомов.

Характеристиками кристаллической решетки являются: период решетки - расстояние а и с (рис. 2) между центрами двух соседних атомов по ребру элементарной ячейки. Периоды решетки измеряют в ангстремах (1А=10 -8 см) и килоиксах ( 1КХ= 1,00202 ×10-8 см); координационное число К - количество атомов, находящихся на наиболее близком и равном расстоянии от любого выбранного атома в решетке; атомный радиус - половина расстояния между центрами ближайших атомов и кристаллической решетке без искажений; базис решетки - количество атомов в одной элементарной ячейке решетки; коэффициент компактности η решетки - отношение объема, занимаемого атомами, ко всему объему решетки.

Существует большое количество кристаллических решеток различной сложности. Большинство металлов имеет простейшие типы кристаллических решеток: кубическую объемно-центрированную (ОЦК) - рис. 2, а, кубическую гранецентрированную (ГЦК) - рис. 2,б, гексагональную плотноупакованную (ГПУ) рис. 2, в.

Рис.2 . Типы кристаллических решеток металлов.

Кубическую объемно-центрированную решетку имеют Fе (при температуре ниже 910°С), Сг, Мо, Nb, Ва, V, Nа и др. ОЦК решетка имеет период а, координационное число К=8, базис решетки равен 2, коэффициент компактности η = 68%.

Кубическую гранецентрированную решетку имеют Fе (при температуре выше 910°С), А1, Ni, Сu, Аu, Рb, Аg, Рtи др. ГЦК решетка имеет период а, координационное число К=12, базис решетки равен 4, коэффициент компактности η = 74%.

Гексагональную плотноупакованную решетку имеют Мg, Zn, Ве, Os, Rе и другие металлы. ГПУ решетка имеет периоды а и с (с/а = 1,633), координационное число К=12, базис решетки равен 6, коэффициент компактности η=74%.

Упрощенно можно считать, что атомы металлов состоят из положительно заряженных ядер и отрицательно заряженных частиц - электронов. Электроны движутся вокруг ядра на различных расстояниях, образуя электронную оболочку. Наружные (валентные) электроны атомов металла, находящегося в жидком и твердом состояниях, слабо притягиваются ядром и могут свободно «переходить» от одного атома к другому, как бы образуя «электронный газ».

Атомно-кристаллическим строением объясняются физико-химические и механические свойства металлов (высокая электро- и теплопроводность, металлический блеск, пластичность и др.).

Все металлы представляют собой поликристаллические вещества, т. е. состоят из множества мелких (10 -1 – 10 -3 см) кристалликов неправильной формы. Эти кристаллики называются кристаллитами или зернами. Зерна металла имеют различную ориентацию в пространстве. Зерна (рис. 3, а) состоят из совсем маленьких мало разориентированных участков – блоков- 10-5 – 10 -3 см. (рис. 3,б).

Рис.3. Схема ориентации зерен (а) и блоков (б) в металле.

Чистые металлы (содержат 9,99-99,999% основного металла) применяют в промышленности в ограниченном количестве и только для специальных целей. Наиболее широкое применение находят различные сплавы.

Сплавы получают различными способами. Чаще всего сплавы получают сплавлением двух или нескольких металлов или металлов с неметаллами. Химические элементы, образующие сплав, называются компонентами. Сплав состоит из одной или нескольких фаз. Фаза - это часть сплава, имеющая одинаковые состав и агрегатное состояние и отделенная от остальных частей поверхностью раздела. Чистый твердый металл является однофазной системой, а затвердевающий металл двухфазной системой: кристаллы - твердая фаза, а расплав - жидкая фаза.

Кристаллизация. Процесс перехода чистого металла из жидкого состояния в твердое называется кристаллизацией. Процесс кристаллизации схематически можно представить следующим образом (рис. 4). Нагретый жидкий металл постепенно охлаждается от температуры Т до температуры плавления Тпл При этой температуре Тпл начинается процесс кристаллизации металла, который продолжается определенное время от t1 до t2. В этот период температура металла не понижается, так как процесс идет с выделением теплоты. Процесс кристаллизации начинается с образования мельчайших твердых частиц - зародышей. Зародыши являются центрами кристаллизации. Из них растут твердые кристаллы. До определенного момента количество центров кристаллизации увеличивается, и сами кристаллы растут до соприкосновения друг с другом, при этом количество жидкого металла все время уменьшается. Когда весь жидкий металл превращается в твердый - процесс кристаллизации закончен, дальше происходит охлаждение уже твердого металла.

Рис.4. Схема кристаллизации металлов.

Строение сплава зависит от характера взаимодействия компонентов, которые его образуют. Если компоненты образуют раствор не только в жидком состоянии, но и в твердом - это твердый раствор. Он однофазный (рис. 5, а), имеет одну кристаллическую решетку. Если атомы одного компонента частично замещают атомы другого компонента в кристаллической решетке (рис. 5, б), то это твердый раствор замещения. Если же атомы одного компонента располагаются между атомами другого компонента в кристаллической решетке (рис. 5, в), то это твердый раствор внедрен и я.

Рис.6. Кристаллическая решетка металла:

а- чистый металл, б- твердый раствор замещения, в- твердый раствор внедрения

Компоненты сплава в результате химического взаимодействия могут образовать химическое соединение.

Компоненты могут не образовывать твердого раствора и не вступать в химическое соединение. В этом случае сплав представляет собой механическую смесь компонентов.

Черные и цветные металлы. Металлы условно делятся на две большие группы: черные и цветные.

К черным металлам относятся Fе, Со, N1, Мn, тугоплавкие металлы Nb, Тi, W и др. (их температура плавления выше 1539°С), урановые металлы (актиноиды) Тh, U, Pu и другие, редкоземельные металлы (лантаноиды) Се, La и др. К цветным металлам относятся легкие металлы (Ве, Мg, А1), благородные металлы (Аg, Аu, Рt), Сu, легкоплавкие металлы (Zn, Сd, Sn. Рb) и др.

МАКРО- И МИКРОСТРУКТУРА

Одной из характеристик металла является его структура. Под структурой металла понимают взаимное расположение различных фаз, их форму и размер.

Макроструктура - это строение металла или сплава, видимое невооруженным глазом или при небольшом увеличении (30 - 40раз). С помощью анализа макроструктуры в металле обнаруживают крупные неметаллические включения, пористость, усадочные раковины, трещины, выявляют направление волокон после обработки металла давлением.

Микроструктура - это строение металла или сплава, видимое при больших увеличениях с помощью микроскопа. С помощью анализа микроструктуры определяют величину и расположение зерен металла, размеры и количество мелких неметаллических включений и различных фаз в металле, контролируют состояние структуры поверхностного слоя изделия, выявляют микродефекты (мелкие трещины, раковины и т. д.).

Установлено, что структура металла является одним из основных факторов, определяющих свойства металлических изделий. С помощью макро- и микроанализа металла заготовок и изделий своевременно выявляют дефекты металла, которые могут понизить эксплуатационные свойства и надежность изделий в работе. Поэтому контроль структуры производят на всех этапах изготовления изделий: от выплавки металла до термической обработки готовых деталей.

Изучение структуры металла проводят на специально подготовленных плоских и гладких поверхностях - шлифах. Приготовление шлифа заключается в шлифовке и последующей полировке металла. Полировку металла проводят двумя способами: механическим (на абразивных материалах) и электролитическим (с помощью растворения в специальном реактиве под действием электрического тока).

Для выявления структуры металла существуют различные способы. Чаще всего применяют химическое травление. При этом способе на поверхность шлифа воздействуют специальным реактивом (в зависимости от цели исследования), который выявляет границы зерен, различные фазы, неметаллические включения, поверхностные , слои, поры, трещины и прочие детали строения металла.

Для практических целей обычно проводят исследование макроструктуры и микроструктуры.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Что изучает наука металловедение?

2. Кто провел первые металлографические исследования железа и его сплавов?

3. Кто создал основы научного металловедения?

4. Какие типы кристаллических решеток имеет большинство металлов?

5. Какие металлы имеют кубическую объемно-центрированную решетку?

6. Какие металлы имеют кубическую гранецентрированную решетку?

7. Какие металлы имеют компактную гексагональную решетку?

8. Как происходит кристаллизация металлов?

9. Какие металлы относятся к черным?

10. Какие металлы относятся к цветным?

11. Что такое макро- и микроструктура?

12. С какой целью проводят изучение макро- и микроструктуры металла?

ГЛАВА II

СВОЙСТВА МЕТАЛЛОВ И МЕТОДЫ ИХ ОПРЕДЕЛЕНИЯ

Пример оформления методической разработки: Методическая разработка - разновидность учебно-методического издания в помощь.

Конфликтные ситуации в медицинской практике: Наиболее ярким примером конфликта врача и пациента является.

Поиск по сайту

Читайте также: