Основные виды дефектов металла и причины их возникновения

Обновлено: 04.10.2024

Дефекты сварных швов – нередкое явление, приводящее к снижению качественных характеристик изделия вплоть до полного несоответствия заявленным нормам. Допустить ошибки могут как опытные, так и начинающие сварщики, поэтому необходимо понимать природу возникновения отклонений.

Не все дефекты можно считать фатальными: часть легко исправляется, некоторые вообще могут не требовать доработки. В нашей статье мы расскажем, что считается дефектом сварного шва, каким он бывает, а также поговорим про способы выявления и устранения разных видов изъянов.

Причины появления дефектов швов после сварки

Сварными дефектами называются такие поверхностные или внутренние изъяны, которые возникли в результате соединения деталей при помощи сварочного оборудования.

По степени выраженности они различаются по форме, размерам, и практически всегда негативно отражаются на сроке эксплуатации металлоконструкции, поэтому при выполнении сварочных работ следует избегать их возникновения.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Наиболее частыми причинами дефектов сварных швов могут быть следующие:

- Низкое качество соединения может быть причиной невысокого уровня опыта сварщика: при нарушении технологии лучевой, аргоновой, электродуговой сварки, пренебрежении к подготовительной операции техпроцесса, термической обработки узлов, а также в случаях, когда выбирается неверная схема соединения заготовок или применяются неправильные технологические режимы сварочного лазерного оборудования и т. п.

- Плохое качество сварного соединения может стать следствием использования неисправного или кустарно изготовленного оборудования при электродуговой или ручной сварке, применения дешевых расходных материалов или металла низкого качества.

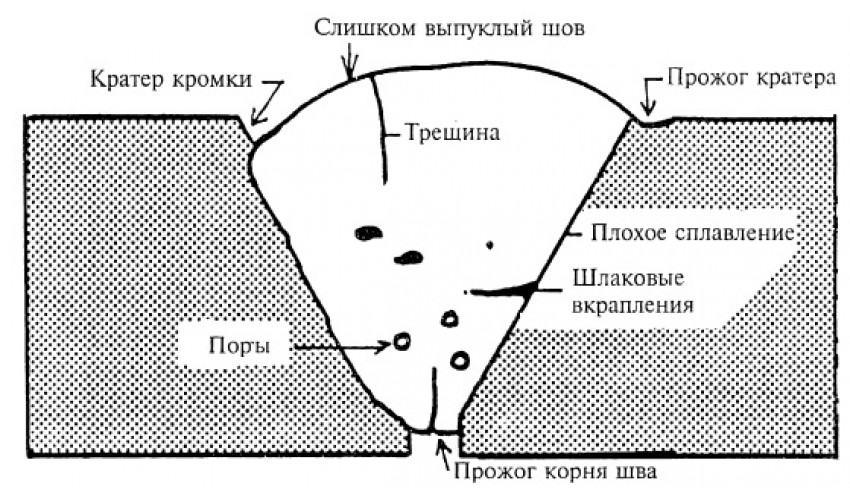

Виды дефектов сварных швов

С полным перечнем возможных скрытых и наружных дефектов сварных швов можно ознакомиться в ГОСТ 30242-97. Видимые наружные изъяны обычно становятся причиной глубинных нарушений структуры сплава. Они могут возникнуть при любой технологии сварки и подразделяются на сквозные, внутренние (скрытые) и наружные (видимые). Рассмотрим их более подробно.

Наружные дефекты сварных швов.

Легко обнаруживаются при помощи визуального осмотра, и в большинстве случаев устраняются в процессе выполнения работы.

Главной причиной появления трещин является нарушение температурного режима. Холодные дефекты формируются из-за недостаточно разогретой поверхности (до +200 °С). Горячие же возникают при использовании температуры свыше +1100 °С. Трещины приводят к снижению пластичности металла, что ведет к разрушению под действием нагрузки.

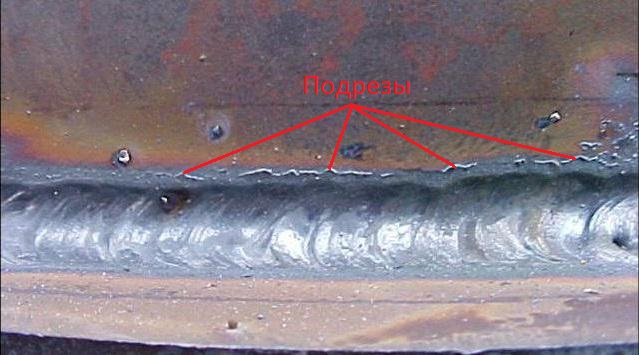

Наиболее часто встречающимся дефектом сварных швов являются подрезы: между деталью и наплавленной частью можно обнаружить углубления. Причинами их появления могут быть:

- использование электрической дуги со слишком высоким напряжением, что приводит к истончению сварных заготовок;

- если одна деталь проваривается сильнее другой, то происходит смещение ванны расплава от середины зазора.

Подрезы оказывают отрицательное влияние на прочность соединения, поэтому такой дефект необходимо устранить методом повторного нанесения сварного шва.

Появление прожогов чаще всего можно обнаружить при сваривании тонкостенных заготовок или при неуверенном управлении электродом. Только опытный сварщик-специалист может избежать появления изъянов такого рода. Еще одной причиной может стать использование слишком высокого тока.

Свищи – раковины большого размера, внешним видом напоминающие воронку. Их сразу можно увидеть, так как сильно ухудшается внешний вид сварного соединения. Устраняются методом повторного нанесения шва.

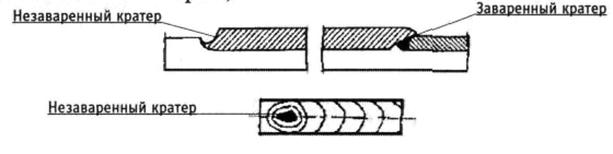

Металлическая структура кратера характеризуется усадкой и рыхлостью. От свищей чаще всего расходятся по поверхности трещины. Появляются в зоне непровара в случаях отрыва электродуги от поверхности детали или ее отключении.

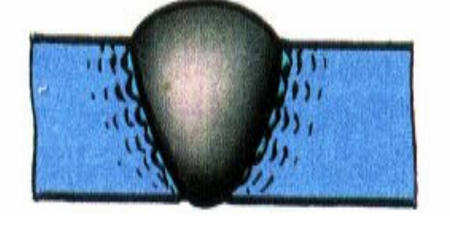

Еще одним наружным дефектом сварных швов является наплыв, по сути, представляющий собой вылившийся лишний металл: происходит наполнение сварной ванны наплавкой без образования прочного диффузного слоя, что снижает надежность сварного соединения. Из-за недостаточного напряжения электродуга не успевает проплавить соединяемые поверхности заготовок. Еще одной причиной может быть плохая зачистка кромочных поверхностей, в результате остаточная окалина не может расплавиться.

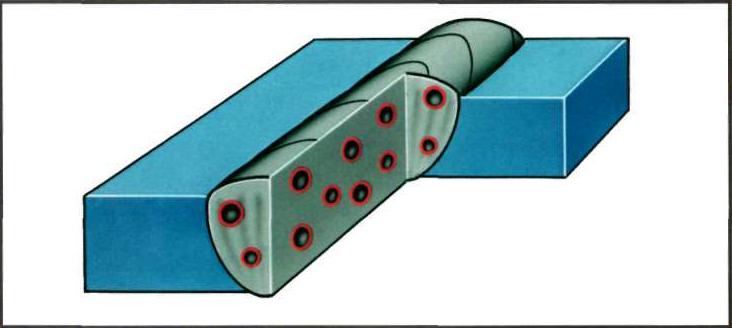

Внутренние дефекты сварных швов.

Считаются самыми коварными, так как визуально их не определить, а структура металла нарушена. Не допускается использование сборных конструкций с любой формой скрытых дефектов в трубопроводах, деталях, работающих на излом, и в сосудах, предназначенных для эксплуатации с высоким давлением.

Растрескивания или отпотины могут быть двух видов:

- горячие – поперечные или продольные трещины, образующиеся в металле на границе формирующегося зерна;

- холодные – появляющиеся после остывания диффузного слоя и наплавки из-за остаточных напряжений в зоне разогревания.

На этапе зарождения кристаллической решетки в легированных сплавах горячие трещины могут возникнуть:

- при нарушении технологии сварочного процесса (выбран не тот вид электродов или неправильно выставлены параметры рабочего тока);

- когда падающая расплавленная капля становится причиной замыкания и внезапного отключения сварочного оборудования.

Характер таких трещин можно легко определить. Горячие отпотины возникают сразу же, они характерны для области термовлияния, массива шва, при перегревании или же, наоборот, при более низких точках плавления. Формирование холодных происходит не сразу, а по мере фазовых превращений расплавленной массы в кристаллическую решетку. Существуют следующие вероятные причины их появления:

- используется недостаточная экранизация расплава защитной атмосферой;

- повышенная влажность воздуха в пределах рабочего места;

- при недостаточном разогревании молекулы водорода не успевают отделиться.

Поры классифицируются по месту расположения и их размеру. Причины возникновения:

- газовые пузыри – могут возникнуть из-за попадания в сварочную ванну инородных тел, вольфрамовых частиц от неплавящегося электрода, влаги, чешуйчатости ржавчины, шлаковых включений и окислов;

- недостаточная защита расплавленной ванны (обмазка выделяет немного шлака, тонкий флюсовый слой флюса сдувает защитное газовое облако);

- нарушение технологического процесса (неправильно выставлен сварочный ток, нарушение температурного режима при предварительном прогревании заготовок, некачественная подготовка электродов).

При нарушении технологии сварки шлак остается в порах. При недостаточном экранировании инертным газом происходит попадание вольфрама в ванну. Плохая зачистка свариваемых кромок является причиной появления оксидных пленок.

Непровар – такой вид дефекта сварных швов чаще всего характерен для новичков из-за недостаточного заполнения стыка между заготовками, неравномерности толщины диффузного слоя. Преимущественно возникает при многослойной проварке глубоких кромок в тех случаях, когда не выполняется удаление окалины и промежуточная проковка.

Есть и ряд других возможных причин:

- некачественная подготовка кромочных поверхностей перед сваркой;

- установка заготовок с маленьким зазором;

- повышенный режим скорости при сваривании приводит к тому, что наплавка не успевает заполнить пустоты;

- удержание электрода под неправильным углом, поэтому расплав формируется не над стыком, а рядом с ним;

- рабочий ток установлен неправильно (для процесса расплавления электрода недостаточно ампеража).

Пережоги, которые также называют перегревами, появляются при несоблюдении технологии сварки: при завышенном токе и низкой скорости. Такие режимы приводят к нарушению структурной решетки: в соединении происходит формирование слишком крупного зерна, что приводит к хрупкости металла по причине критического уровня ударной вязкости. Такой дефект нельзя устранить при помощи термообработки, оказывающей влияние на микроструктуру, в таких случаях требуется глубокая зачистка, а после этого заделка области пережога.

Сквозной вид дефектов сварных швов.

Просветы обнаруживаются при визуальном осмотре или методом проверки изделия на герметичность. Основной причиной появления дефектов сквозного характера являются прожоги. Чаще всего происходят при обработке деталей с тонкими стенками, электродом насквозь прожигается металл рядом с наплавленным швом. Причина кроется в нарушении технологического процесса:

- между свариваемыми заготовками устанавливается завышенный зазор;

- сварка проводится на повышенном токе;

- перемещение электрода производится на низкой скорости;

- прерывается подача защитного газа.

При появлении сквозного отверстия отсутствует формирование ванны расплава – расплавленный металл протекает сквозь него.

Методы выявления дефектов сварных швов

На этапе предварительного контроля основного и сварочных материалов определяют соответствие сертификатных данных заводов-поставщиков тем требованиям, которые должны предъявляться к материалам согласно их назначению для выполнения ответственных сварных конструкций и узлов. Перед сборкой и сваркой деталей их габаритные размеры и формы проверяют на соответствие чертежам, а также контролируют качество подготовки кромочных свариваемых поверхностей.

При изготовлении конструкций с повышенными требованиями на прочность и качество соединения производят сваривание контрольных образцов. Вырезанные из них пробные экземпляры отправляются на механические испытания, которые не только дадут оценку качества материалов (как основного, так и сварочных), но и покажут уровень квалификации сварщика, допущенного к работе с данной конструкцией.

Текущий контроль предусматривает проверку исправности работы сварочного оборудования и точности установки сварщиками требуемых режимов сварки. Для обнаружения внешних дефектов сварных швов производят визуальный осмотр и замеры геометрических параметров. Все обнаруженные погрешности устраняются непосредственно при изготовлении изделия.

В зависимости от уровня ответственности и назначения конструкции все готовые сварные изделия должны пройти следующие этапы приемочного контроля:

- визуальный осмотр для обнаружения наружных дефектов сварных швов;

- замер геометрических параметров соединений;

- магнитный контроль;

- испытания на плотность;

- просвечивание гамма- или рентгеновским излучением, ультразвуковое воздействие с целью выявления внутренних дефектов.

Испытание на плотность должны проходить такие изделия, как резервуары для хранения жидкостей, трубопроводы и емкости, эксплуатируемые при повышенном давлении, методом наполнения воздухом или жидкостью с использованием керосина или других определителей утечек.

Существуют следующие способы обнаружения дефектов сварных швов:

- Визуальный осмотр. Используется увеличительный прибор, благодаря чему можно увидеть довольно маленькие изъяны точечной сварки.

- Дефектоскопия. Является методом диагностики качества сварного соединения, в основе которого лежит способность специальных реагентов изменять свой цвет при взаимодействии с материалом повышенной текучести, например, с керосином.

- Магнитный способ обнаружения дефектов сварных швов. Основан на определении искажений магнитных волн.

- Метод УЗК. Проверка соединений при помощи ультразвука проводится на специальных ультразвуковых дефектоскопах, измеряющих уровень отражения звуковых колебаний.

- Радиационный метод. В основе такого способа заложено просвечивание сварного шва при помощи рентгеновского излучения с последующим получением фотоснимка, который полностью описывает все дефекты проблемного соединения.

Методика ультразвукового контроля и цветная дефектоскопия являются самыми эффективными способами обнаружения дефектов сварных швов, но их применяемость в бытовых условиях практически невозможна.

Оценка критичности дефектов шва

Кроме информации о видах дефектов сварных швов и причинах их появления, следует знать о том, какое они оказывают влияние на всю конструкцию при дальнейшей ее эксплуатации. Наибольшая часть всей классификации изъянов состоит из сведений, отражающих уровень их критичности. Это слово подразумевает, насколько безопасна эксплуатация конструкции с таким видом дефекта, допускается ли предварительное исправление изъяна или пускать в эксплуатацию категорически нельзя.

Многое будет зависеть от тех условий, в которых планируется использование конструкции. К примеру, один и тот же вид дефекта не окажет существенного влияния на все изделие при его эксплуатации в помещении, но приведет к серьезному разрушению при применении на улице, где неблагоприятное воздействие будут оказывать погодные условия. По этой причине ответ на вопрос о том, можно ли допускать подрезы на сварных соединениях, будет не совсем корректным. Следует всегда учитывать место и условия эксплуатации конструкции с таким дефектом сварного шва.

По степени важности все виды дефектов сварных швов подразделяются на:

- малозначительные;

- значительные;

- критические.

Такое разделение в данном случае будет влиять на определение метода контроля. Для выявления дефектов, попадающих в категорию малозначительных, использовать дорогостоящее оборудование экономически нецелесообразно. А материальные затраты на обнаружение критических окупятся довольно быстро. Большое значение имеет и уровень квалификации контролера. Недавно начавшим работать в этой сфере целесообразно доверять выявление только малозначительных изъянов.

Рекомендуем статьи

Дефекты сварных швов скажутся на работоспособности всей конструкции. По этой причине, рассматривая вопрос о важности сварного соединения, необходимо учитывать все факторы, которые связаны с допустимостью его применения. Следует принять во внимание функциональность изделия, условия его эксплуатации, физические характеристики материалов и общие напряжения всей конструкции. Основные виды дефектов сварных швов, относящиеся к допустимым, следует измерить, чтобы правильно выбрать оборудование и установить соответствующие режимы.

Устранение дефектов сварных швов

Выбор метода устранения дефектов сварных швов производится с учетом характера выявленного повреждения:

- любые дефекты, включающие в себя посторонние примеси, устраняются методом вырезки и заваривания;

- для устранения сварочных деформаций применяют термический или термомеханический способы;

- наплывы необходимо срезать аккуратно, обязательно проверив при этом срез на отсутствие непроваров;

- глубина вырезки свищей и кратеров производится до основного металла, после этого их надо заново переварить;

- непровары следует удалять методом повторного сваривания, предварительно их вырезав;

- исправление трещин производится следующими действиями: сначала их необходимо полностью рассверлить, затем вырубить шов проблемного участка, после этого зачистить поверхности и заварить их повторно, соблюдая технологию сварки и действующие технические требования;

- подрезы устраняются с помощью наплавки тонкого слоя вдоль линии дефекта;

- при исправлении прожогов стык тщательно зачищают, затем обваривают.

Если при обследовании обнаруживаются технологические дефекты сварных швов труб, то их устранение производится в строгом в соответствии с нормативными требованиями с помощью одного из следующих способов:

- полного удаления шва и выполнения нового;

- выреза участка трубы с дефектом;

- механического с завариванием зоны выборки;

- механическим воздействием без последующей заварки.

Во время проверки на герметичность и прочность газораспределительных сетей допускается устранять дефекты сварных швов газопроводов только с помощью дуговой сварки, а не газовой.

Итак, любые дефекты сварочных швов могут возникнуть только при несоблюдении технологического процесса сварки, отражаются на прочности сварного соединения и общей функциональности металлоконструкции. Именно поэтому уважающий себя мастер должен знать обо всех основных изъянах такого рода и причинах их появления ‒ порах, наплывах, прогарах и т. п. Обладая такими знаниями, мастер сможет максимально эффективно определить способ их устранения при использовании аргона, электрической дуги, лазера, точечной сварки и т. п.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Дефекты дуговой сварки

Сварка, наравне с другими способами обработки металлов, не исключает появления дефектов. На самом деле существует немало причин, которые могут привести к их образованию. Но ключевой из них принято считать химические процессы, протекающие в пограничных областях зоны обработки без контроля со стороны сварщика. Далее разберем основные дефекты дуговой сварки и их особенности.

Дефекты дуговой сварки по ГОСТу

В ГОСТе 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначение, определения» перечислены все изъяны, которые могут возникнуть на подобных соединениях. Однако этой информации недостаточно, чтобы понять причины их появления.

Дефектом называется отклонение от норм, установленных ГОСТами, техническими условиями, чертежами проектов.

В п. 2.1. ГОСТа 30242 говорится следующее: «Дефекты при сварке плавлением образуются вследствие нарушения требований нормативных документов к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической, механической обработке сварных соединений и конструкции в целом». Иными словами, проблемы возникают, когда в процессе работы не соблюдается технология.

Рекомендуем статьи по металлообработке

ГОСТ 30242 предполагает шесть основных разновидностей дефектов:

- трещины;

- полости, поры;

- твердые включения;

- несплавления и непровары;

- нарушение формы шва;

- иные дефекты, не относящиеся к пяти первым группам.

ГОСТ 30242 устанавливает:

1. Трехзначное цифровое обозначение каждого дефекта либо цифровое обозначение его разновидностей, состоящее из четырех знаков.

Например: натек обозначается шифром 509, а натек при работе в горизонтальном положении – 5091.

2. Буквенное обозначение для большинства дефектов, которое используется в сборниках справочных радиограмм Международного института сварки (МИС).

Например: трещина – Е, газовая полость – А.

Основные дефекты ручной дуговой сварки

Качество сварочных швов зависит от трех ключевых факторов:

- качества, способа хранения всех используемых в процессе работы материалов;

- подготовки материалов;

- наличия у сварщика необходимого опыта.

Существует насколько видов дефектов ручной дуговой сварки:

1. Проблемы с нормальным зажиганием дуги.

Некачественное зажигание при дуговом методе обработки представляет собой залипание электрода, сильное увеличение длины дуги. В результате чего наблюдается непровар начала шва, зашлаковка, образование пор.

Если производитель электродов подошел халатно к своему делу и допустил слишком сильное оголение торца в зоне зажигания, в начале работы формируется пучок пор или «стартовые поры». В этом случае важно успеть остановиться, зачистить, произвести выборку либо вырубить зубилом некачественное начало электрода. Только устранив проблему, можно снова приступать к зажиганию дуги.

2. Слишком «выпуклые» валики.

Данный дефект возникает при работе с угловыми и стыковыми соединениями. При дуговой сварке последующих валиков может возникнуть зашлаковка, непровар между кромкой разделки и швом или между глубокими западаниями, образовавшимися между валиками.

Такой дефект дуговой сварки имеет несколько причин образования и ряд способов устранения:

- При недостаточной скорости работы и без манипулирования придется увеличить поступательное движение электрода.

- Если осуществляется манипулирование «дугой назад» при наложении вертикальных, потолочных швов, лучше выбрать метод «лестница» либо «дугой вперед».

- При работе с потолочными швами «углом назад» рекомендуется отдать предпочтение способу «углом вперед» либо действовать под прямым углом к направлению работы.

- Если чувствуется, что установлен малый сварочный ток для нижнего положения, его увеличивают.

- При избыточном сварочном токе во время работы с вертикальными и потолочными швами рекомендуется уменьшить этот показатель до минимального.

Чтобы не допустить появления дефектов дуговой сварки, в процессе работы важно следить за полнотой и геометрией шва, жидкой ванной и управлять всеми показателями за счет изменения скорости и угла наклона электрода. Обязательно нужно делать задержку на кромках, ведь чем сильнее кромка прогрета, тем лучше собирается на ней жидкий металл шва при уходе электрода по направлению другой кромке. Этот прием не позволяет металлу собираться в середине шва.

3. Подрезы.

Они ведут к зашлаковке и непровару и очень опасны подрезы в теле сечения шва, особенно, когда речь идет о работе с нержавеющими сталями. Есть несколько причин, по которым могут образовываться подрезы. В первую очередь, когда допущен ранний уход электрода от кромки, что приводит к незаполнению кратера электродным металлом. Также проблема может крыться в слишком короткой дуге, специалисты называют это «сварка опиранием». В таком случае кристаллизующийся металл шва подрезается «козырьком» обмазки.

Еще одна причина – это резкий уход от кромки, в результате чего жидкотекучий шлак заполняет подрез. При проплавлении другой кромки шлак застывает в подрезе и потом не всегда получается выплавить его.

Можно значительно упростить себе работу, если задерживаться на кромке до тех пор, пока весь кратер не заполнится электродным металлом. К другой кромке переходят плавно, не допуская резких колебаний.

4. Наплывы.

5. Непровары.

Чертежи, техпроцессы и справочники по дуговой сварке устанавливают зазор при сборке в пределах от 0 до 2-3 мм.

Если речь идет о дуговой сварке V-образной разделки (без подварки корня шва с обратной стороны), то сборка с недостаточным зазором или вовсе без него станет причиной непровара и зашлаковки корня шва. Если же допустить подобную ошибку во время двухсторонней дуговой сварки Х-образной и V-образной разделки (с подваркой с обратной стороны), придется потратить время на более глубокую выборку обратной стороны корня шва, частичный скос кромок. Кроме того, не избежать финансовых затрат, так как потребуется дополнительный расход электродов на заполнение глубокой выборки.

6. Свищи.

Свищи в кратере шва возникают после завершения работы, если использовался слишком сильный сварочный ток. Либо причина данного дефекта дуговой сварки может скрываться в отрыве дуги за счет ее удлинения.

7. Усадочная раковина.

Эта проблема обычно появляется, когда производится дуговая сварка корневого валика, металла большой толщины, при наличии большого зазора и во время работы с аустенитными сталями. Кроме того, усадочная раковина может образоваться при использовании слишком сильного тока и чрезмерной величине сварочной ванны.

Усадка в кратере валика иногда приводит к появлению трещины. Этот факт значительно снижает производительность труда, так как после окончания каждого электрода требуется механическая зачистка. Когда производится дуговая сварка сталей перлитного класса с жестким креплением деталей, обычно образуется раковина с трещиной. Тогда как при работе с аустенитными сталями раковины с трещинами появляются в результате низкой теплоотдачи и высокого линейного расширения. Это приводит к тому, что требуется выводить кратер обратно на шов либо на кромку разделки.

Чтобы избежать подобного дефекта дуговой сварки, необходимо выбрать среди таких способов работы, как:

- обратно-ступенчатый метод;

- непрерывный, осуществляемый двумя сварщиками, с перехватом дуги;

- метод «дуга в дугу».

8. Поры.

Поры могут появиться в сварном шве сразу по ряду причин:

- Некачественная подготовка кромок. В результате на них остаются грязь, окалина, ржавчина – кромки необходимо зачистить.

- Высокое содержание влаги. Требуется сделать предварительный подогрев свариваемых кромок и прокалку электродов.

- Сквозняки в зоне работы.

- Некачественные электроды. Ржавый металлический стержень, эксцентричное покрытие вызывает появление «козырька» и увеличение длины дуги.

- Сильное магнитное дутье. В данном случае длина дуги сильно увеличивается из-за большого отклонения дуги.

- Несовпадение химического состава основного и присадочного материала.

Существует и ряд других причин, требующих отдельной подготовки заготовок.

Поры могут образовываться по вине сварщика, а точнее – из-за его недостаточной квалификации. В этом случае возможны две причины:

- нечеткое зажигание дуги (залипание, подъем электрода после зажигания на очень высокую длину дуги) и попытка переплавить такое зажигание;

- работа длинной дугой.

Чтобы повысить качество сварочных операций при дуговой обработке, сварщики должны детально изучать практические рекомендации, отрабатывать приемы и использовать их на практике. Дело в том, что нередко им приходится изготавливать и осуществлять монтаж продукции на АЭС, ТЭЦ, химическом и других видах оборудования. Во всех перечисленных случаях к соединениям предъявляются особенно высокие требования.

Дефекты дуговой сварки изделий из чугуна

Главными показателями качества сварного соединения чугунных изделий, полученных дуговым способом, считаются структура, механические свойства и сплошность. Структуру оценивают, исходя из количества твердых структурных составляющих. Так, если в сварном соединении присутствует большая доля карбидов, это говорит о низком качестве дуговой сварки. Одним из основных показателей качества считается равнопрочность сварного соединения чугуна.

В равной степени оцениваются механические свойства металла шва и ЗТВ (зона термического влияния). Если в сварном соединении присутствуют трещины, его качество считается неудовлетворительным. Поры в шве и зоне сплавления приводят к ослаблению соединения, а значит, оно не может использоваться под давлением.

Все названные показатели качества сварного соединения зависят от свариваемости чугуна, особенностей сварочного материала, режимов и конкретной техники дуговой сварки. Если специалист учитывает сразу все факторы, в результате удается получить надежное сварное соединение.

Рассмотрим основные дефекты дуговой сварки изделий из чугуна. При несоблюдении технологии в процессе работы с чугуном и однотипным металлом первые трещины появляются на шве или наплавке, откуда расходятся по основному металлу. Если дуговая сварка ведется разнородным материалом, то трещины образуются на самой детали в непосредственной близости от шва. Отметим, что они располагаются поперек или вдоль швов. Нередко происходит отрыв стальной наплавки в месте сплавления с чугуном.

При использовании электродов на базе никеля при дуговой сварке чугуна в швах могут появляться горячие трещины. Кроме того, в соединениях чугуна можно обнаружить поры, несплавления, спель.

В некоторых отливках повышение твердости материала шва и ЗТВ по сравнению с основным металлом приравнивается к дефектам, поскольку осложняет обработку поверхностей и даже не позволяет эксплуатировать изделие. Например, это актуально, когда речь идет о направляющих и необходимости скольжения по плоскости сопряженных деталей.

Оценка качества соединения и допустимость выявленного дефекта производятся в соответствии с назначением изделия и требованиями к нему.

Исправление дефектов шва, выполненного дуговой сваркой

Вне зависимости от типа сварки, дефекты не во всех случаях приводят к выбраковке продукции. Ряд нарушений технологии либо отклонений от нормы может быть исправлен сразу после завершения работы.

Проще и эффективнее всего можно устранить сварочный дефект, вырубив забракованный участок и еще раз его заварив. При этом обязательно нужно учитывать возможные дефекты дуговой сварки стальных изделий и пользоваться известными способами их предупреждения и устранения. На самом деле, чтобы убрать некоторые дефекты либо вовсе избежать их появления, нужно только сменить положение рабочего инструмента с электродом.

Не стоит забывать, что дуговая сварка методом «на подъем» вызывает перераспределение жидкого металла в зоне ванны, а за счет принципа «углом вперед» сокращается глубина проплавления.

Нужно понимать, что на исправление брака расходуются лишние средства. Поэтому рекомендуется организовать сварочный процесс так, чтобы не пришлось сталкиваться с такими работами.

Легче всего избежать дефектов при дуговой сварке, добавив один из компонентов при работе в защитной среде. В результате повышается коэффициент заполняемости шва, предотвращаются возможные подрезы.

Чтобы сделать расплавленный металл, заполняющий корневую часть шва, более жидким, предварительно нагревают место обработки до определенной температуры при помощи специальных добавок, то есть флюсов.

Кроме того, добиться желаемого эффекта позволяет повышение силы тока. Снизить вероятность нарушения режима можно за счет тщательной зачистки сварных кромок и удаления с их поверхности окисных пленок.

Дефекты металлический изделий

Производство предметов из металла представляет собой сложный технологический цикл. Некоторые операции могут как исключаться из этой цепочки, так и проводиться повторно. В процессе обработки металл претерпевает изменения, на нем могут появляться изъяны. Далее вы узнаете, какие бывают дефекты металлических изделий, а также как их можно выявить.

Типы дефектов металлических изделий

Из-за дефектов ухудшаются физико-механические свойства металлов, такие как электропроводность, магнитная проницаемость, прочность, плотность, пластичность. Принято выделять изъяны тонкой структуры или атомарного масштаба, а именно дислокации, вакансии, пр., и более грубые. К последним относятся субмикроскопические трещины, появляющиеся на границах блоков кристалла и на его поверхности.

Еще более грубыми считаются микро- и макроскопические дефекты металлических изделий, предполагающие нарушение сплошности или однородности. Они появляются по двум причинам: из-за несовершенства используемой технологии и низкой технологичности многокомпонентных сплавов. Дело в том, что при работе с подобными сплавами необходимо особенно точно соблюдать режимы, установленные для всех этапов изготовления и обработки.

С точки зрения прикладного, технического понимания, дефектами называют отклонения от установленной нормы, при которых ухудшаются рабочие характеристики металла или металлического изделия, происходит снижение сортности или отбраковка продукции. Но нужно понимать, что не любой изъян металла распространяется на изделие. Если отклонения не влияют на работу металлической детали, они не воспринимаются в качестве недостатков.

Отклонения, признанные дефектами для изделий, эксплуатируемых в определенных условиях (допустим, при усталостном нагружении), могут не приниматься во внимание при других условиях работы (например, при статическом нагружении).

Литьевые дефекты металлических изделий

Сегодня в металлургии принято использовать несколько классификаций брака, получаемого при литье.

Дефекты делятся на типы по месту нахождения. Так, если брак выявлен внутри участка, его считают внутренним. Если же проблема проявилась при дальнейшей обработке, ее относят к внешнему браку.

С точки зрения внешнего проявления, выделяют такие основные виды дефектов отливок, как пригар, при котором слой формовочных материалов, спекшихся с металлом, крепко присоединился к поверхности заготовки, и приливы, которые представляют собой отклонение размеров отливок от проекта в большую сторону.

Приливы делят на:

- Заливы, которые образуются вдоль стыка частей формы. Причина их появления кроется в несоблюдении размеров моделей и плохом соединении элементов опок.

- Подутость (распор) – возникает из-за давления расплава на рыхлую смесь.

- Нарост, который появляется, когда поток расплава размывает форму при заливке.

- Просечки (гребешки, заусенцы), образующиеся при затекании расплава в повреждения формы или стержня.

Нередко дефекты при литье проявляются в виде пороков поверхности. Сюда относятся:

- Засоры. Массы зерен земли или шлаков. Эта проблема появляется из-за ошибок, допущенных при проектировании форм, непродуманного расположения литников, несоблюдения технологии складирования и перевозки.

- Ужимины – образуются при сырой формовке, когда слой земли разрывается в месте конденсации жидкости и расплав заполняет образовавшуюся пустоту.

- Спаи, или неслитины, возникают, когда происходит контакт между слоями охладившегося расплава. Поскольку не достигнута необходимая температура, потоки не могут правильно сплавиться.

- Плены – появляются, когда окисляются легирующие добавки.

- Морщинистость, или складчатость. Данный дефект выглядят как разнонаправленные складки на поверхности металлического изделия. Такой изъян связан со скоплением большого объема углерода в металле.

- Выпот – провоцирует взрывообразное выделение скоплений графита, поэтому он похож на множество лопнувших пузырьков.

- Корольки появляются и из-за разбрызгивания расплава при заливке. В этом случае шарик металла кристаллизуется отдельно от отливки, не соединяясь с ней.

- Коробление отливки возникает по причине внутренних напряжений, провоцируемых неравномерным остыванием.

Также среди распространенных пороков литья стоит назвать трещины. Подобные дефекты металлических изделий также делятся на виды:

- Горячие. Возникают, когда металл достигает температуры кристаллизации, обычно вызваны усадочным напряжением. Имеют неровные формы.

- Холодные. Появляются при более низких температурах, чем горячие, при этом отличаются ровным, прямым профилем.

- Межкристаллические. Образуются на металлических изделиях из легированных сталей в тех зонах, где имеются неметаллические включения.

Помимо прочего, нередко на предметах из металла появляются газовые дефекты:

- Ситовидная пористость, то есть большое количество мелких пузырьков в теле детали.

- Газовые раковины, которые представляют собой крупные каверны, возникшие после выхода и объединения мелких пузырьков.

Пластические дефекты металлических изделий

При отбраковке заготовок достаточно часто приходится сталкиваться с включениями инородных металлических или неметаллических тел, причем последние бывают различной величины, формы.

Надрыв представляет собой местные несквозные разрывы, находящиеся поперек или под углом к направлению обработки материла. Такие дефекты образуются из-за раскрытия внутренних несплошностей материала, а также несоблюдения норм, установленных для процесса обработки.

Сквозной разрыв отличается от предыдущего вида тем, что на металлическом изделии наблюдаются сквозные несплошности. Они образовываются при деформации плоской заготовки, имеющей неравномерную толщину, либо причиной появления сквозного разрыва могут стать вкатанные инородные тела.

Накол выглядит как несквозные единичные или групповые точечные углубления. Они появляются при использовании загрязненных смазочно-охлаждающих жидкостей, попадании на заготовку мелких металлических и инородных элементов. Еще одной причиной для образования накола могут стать выступы и налипшие частицы на валках.

Вмятинами называют отдельные единичные углубления различных размеров, форм, имеющие пологие края. Вмятины появляются из-за повреждения металла в процессе производства, перевозки, хранения.

Забоина представляет собой углубление неправильной формы. Обычно такой дефект имеет острые края, поскольку появляется при ударе металлического изделия.

Отпечаток – периодически повторяющиеся углубления, выступы, расположенные по всему металлическому изделию или на некоторых его участках. Отпечатки появляются под действием неровностей на прокатных и правильных валках.

Задир выглядит как широкое продольное углубление с неровным дном и краями. Причина его появления состоит в резком трении заготовки о детали оборудования, при помощи которого осуществляется обработка.

Риска – это продольное узкое углубление, дно которого может быть закругленным либо плоским. Образуется при царапании заготовки металлического изделия выступами на поверхности оборудования.

Царапина представляет собой углубление неправильной формы, имеющее произвольное направление. Появляется из-за механических повреждений, например, во время складирования, перевозки металлических изделий.

Потертостью называют нарушение блеска на отдельно взятом участке металлического изделия, а также скопление мелких разнонаправленных царапин. Такие дефекты появляются из-за трения металлических изделий между собой.

Налип появляется в результате прилипания к металлическому изделию частиц или слоя металла с инструмента.

Закат образуется за счет вдавливания в изделие частиц обрабатываемого металла, заусенцев, выступов и других дефектов, появившихся в процессе обработки.

Пережог проявляется в виде темных, оплавленных или окисленных пятен на металлическом изделии, которые образуются, если была превышена температура, время нагрева материала.

Расслоение выглядит как отделение слоя материала на торцах, кромках металлического изделия, заготовки. Причина для расслоения одна – изначально внутри металла были дефекты, такие как рыхлости, включения, внутренние разрывы, пережог.

Плена представляет собой расслоение, обычно имеет форму языка, идущего по направлению обработки и одним краем соединенного с основным металлом. Подобное расслоение появляется, если в металле изначально были надрывы, трещины, пузыри, либо при нагреве материала был допущен его пережог, оплавление.

Чешуйчатость представляет собой пластическую деформацию, вызванную пережогом или недостаточной пластичностью металла периферийной зоны. В соответствии с названием, такие разрывы на металлическом изделии больше всего похожи на чешую или сетку.

Рябизна выглядит как скопление углублений, появившихся на металлическом изделии во время проката или плавки.

Смятой поверхностью называют тип деформации, при котором на металлическом изделии появляются складки, изгибы, волны, при этом не вызывающие разрыва металла.

Излом представляет собой полосу поперек направления прокатки или под углом к нему. Изломы появляются из-за резкого перегиба в процессе сматывания, разматывания рулонов, либо при перекладке тонких листов.

Недотрав выглядит как пятна, полосы, появившиеся на металлическом изделии из-за неравномерного травления.

Перетрав – это местное или общее разъедание поверхности изделия, которое проявляется как точечные либо контурные углубления. Образуется, так же как и недотрав, при несоблюдении режима травления.

Пятна загрязнения могут иметь форму полос, натеков, разводов. Их оставляют на поверхности металлического изделия технологическая эмульсия, загрязненное масло, мазут.

Коррозионные пятна могут быть светлыми или темными, обычно имеют шероховатую текстуру, так как появляются под действием коррозии.

Цвета побежалости проявляются в виде окисленных участков, то есть пятен и полос различной окраски и формы. Такие пятна отличаются гладкой поверхностью, так как проявляются при нарушении норм термической обработки и травления.

Кольцеватость характерна только для круглых металлических заготовок – на их поверхности появляются повторяющиеся кольцеобразные выступы, углубления. Виной тому пластическая деформация, плавка.

Следы плавки несколько похожи на кольцеватость, они выглядят как повторяющиеся светлые и темные полосы. Однако в данном случае полосы идут по заготовке в любом направлении: могут быть продольными, поперечными либо спиралеобразными. Образуются при плавке.

Омеднение проявляется как покраснение некоторых участков поверхности металлического изделия. Такие пятна образуются после контактного выделения меди, что связано с нарушением режимов термической обработки и травления.

Серповидность полос и лент – это отклонение формы металлического изделия от поверочной линейки. Такой дефект измеряют в миллиметрах на метр длины полуфабриката.

Овальностью называют отклонение поперечного сечения изделия от формы круга. Если с – максимальный, d – минимальный и т – средний диаметр сечения, то по формуле c - d/m × 100 можно рассчитать отклонение от идеальной формы в процентах.

Разностенность – несовпадение толщины стенки по длине трубы с номинальной толщиной либо разница в толщине заготовки по ее площади.

Разнотолщинность – отклонение толщины плоского изделия по длине и ширине от установленных параметров либо разница толщины стенки вдоль длины металлической трубы.

Фестонистость представляет собой появление выступов по краю металлического изделия при глубокой штамповке листов и лент. Направление выступов соответствует направлению оси прокатки.

Способы обнаружения дефектов металлических изделий

Существует несколько уровней исследования, которые используются для разных глубин и размеров дефектов:

- Субмикроскопическое исследование.

- Микроанализ.

- Макроанализ.

Под дефектами кристаллического строения металлов принято понимать отклонения от структуры идеального, то есть бездефектного, кристалла.

Дефекты кристаллической структуры делят на типы в соответствии с их формой и размерами:

- Дислокации, то есть отсутствие полуплоскости кристаллической решетки.

- Вакансии или пустоты в узлах кристаллической решетки.

- Атомы внедрения, предполагающие присутствие в решетке дополнительных атомов между узлами.

- Атомы замещения, то есть атомы другого элемента, находящиеся в узлах кристаллической решетки обрабатываемого металла.

1. Субмикроскопическое исследование.

Цель его состоит в выявлении дефектов на границах кристаллов или зерен. Дело в том, что из-за неравномерности кристаллизации или недостаточного питания зародышей жидким раствором появляются тонкие прослойки между блоками кристаллов. Либо причина может скрываться в выделении на поверхности кристаллов твердой фазы нерастворимых соединений и элементов. Так, фосфор и целый ряд тугоплавких металлов не способны образовывать соединения с железом в сталях, поэтому они откладываются на границах зерен.

В число субмикроскопических дефектов входят сколы в стали 38Х2МЮА. Причина их появления проста: во время легирования стали алюминием по границам зерен выделяются локальные плоскости, которые и становятся слабым местом металла во время дальнейшей обработки.

2. Микроанализ.

При подобном исследовании для выявления дефектов используют микроскопы с увеличением более 100 крат. Именно микроанализ применяется чаще всего при поиске литейных дефектов. Этот метод позволяет определить балл зерна, наличие и количество включений неметаллической природы, меди, серы и фосфора, структуру металла.

От доли углерода и легирующих элементов, содержащихся в стали, зависит, какие твердые фазы выделятся при кристаллизации. Отметим, что данные стадии имеют различную прочность, твердость и пластичность. В стойких к коррозии марках стали при разных температурных режимах охлаждения формируются фазы аустенита, мартенсита или ледобурита.

Также к ключевым характеристикам, определяющим качество металла, относится балл зерна. Дело в том, что при снижении данного показателя повышается пластичность металла, но снижается его прочность. Однако легирование карбидообразователями или тугоплавкими материалами позволяет добиться упрочнения стали, сохраняя при этом ее изначальную пластичность.

Одним из главных направлений исследования микроанализа считается определение доли вредных примесей и неметаллических включений (в процентах). Чаще всего роль вредной примеси играют сера и фосфор, из-за которых сталь приобретает такие свойства, как красноломкость и хладноломкость.

Чтобы металл мог применяться для производства изделий, доля этих двух элементов должна укладываться в установленные нормы. Благодаря контролю неметаллических включений удается установить содержание в стали оксидов, сульфидов, нитридов и других соединений. Отметим, что такие примеси могут влиять на металл как положительным, так и отрицательным образом.

3. Макроанализ.

Данный способ изучения представляет собой визуальное выявление дефектов металлических изделий, иными словами, с его помощью поверхность рассматривается при увеличении до 30 крат. Такое исследование позволяет обнаружить крупные дефекты поверхности или глубинных слоев металла. Нужно понимать, что макроскопические изъяны могут образовываться на любом этапе производства металлического изделия – от выплавки и до хранения. Чаще всего после выявления подобных деформаций металл забраковывают или возвращают на доработку.

Виды дефектов сварных швов и причины их образования

Начинающие сварщики, самостоятельно ремонтирующие металлоконструкции и детали, нередко допускают дефекты сварки, снижающие прочность швов. Они растрескиваются, пропускают воду, разрушаются под нагрузкой. Существуют способы выявления и устранения дефектов сварных швов и соединений, снижающих прочность смонтированных конструкций, заваренных деталей.

В обзоре представлены все виды последствий нарушения технологии, способы восстановления поврежденных участков.

Причины образования дефектов

Изъяны при сварке возникают по объективным и субъективным причинам. Каждый вид металлопроката характеризуется свариваемостью. Этот показатель зависит от компонентного состава сплава, способа производства проката. Для плохо свариваемых деталей в технологические карты сразу закладывается большой процент брака.

Основные виды дефектов сварных соединений:

- нарушение целостности металла;

- деформация конструкций или деталей из-за возникновения внутренних напряжений;

- нарушение формы сварного шовного валика;

- несоблюдение геометрических параметров наплавочного валика;

- структурные изменения металла (размера зерна в области фазового перехода сварного соединения).

Внешние дефекты не так опасны, как внутренние, невидимые. Они выявляются неразрушающими методами контроля. Самостоятельно делать ответственные сварные швы рискованно. Лучше обратиться к профессионалам.

Основные причины нарушения целостности сварных шовных валиков и зоны термовлияния:

- некачественная обработка стыков: плохо зачищенная окалина, ржавчина, остатки оксидной пленки, жирные пятна, загрязнения;

- применение наплавочной проволоки или электродов, не соответствующих основному металлу;

- неисправность сварочного аппарата;

- неправильная установка рабочих параметров: силы тока, напряжения на регуляторах сварочника;

- неправильная укладка деталей, не учитывается коэффициент линейного расширения;

- несоблюдение интервала между электродом и деталью, не поддерживается определенная длина дуги.

Полная классификация возможных нарушений наружной и внутренней структуры сварных швов представлена в ГОСТ 30242-97. Возникновение наружных дефектов сварных швов нередко сопровождается глубинными нарушениями структуры сплава. Они возможны при любом способе сварки, делятся на наружные, внутренние и сквозные. О каждом виде изъянов сварных соединений стоит рассказать подробнее.

Наружные

Выявляются при визуальном осмотре. Большинство наружных дефектов сварных швов устраняются в процессе работы.

Причина трещин – несоблюдение температурного режима. Горячие формируются при высоких температурах свыше 1100°С. Холодные при недостаточном разогреве поверхности (до 200°С). При трещинах металл становится менее пластичным, разрушается под нагрузкой.

Подрезы – наиболее встречающиеся дефектные нарушения сварных шовных валиков: между наплавкой и деталью видны углубления. Причины:

- слишком высокое напряжение электродуги, сварные заготовки истончаются;

- одна деталь проваривается сильнее, ванна расплава смещается от центра зазора.

При подрезе прочность соединения снижается, сварной шов приходится проходить еще раз.

Прожоги характерны для сварки тонкостенных изделий. Их удается избегать опытным сварщикам. К прожогу нередко приводит неуверенное управление электродом. Слишком высокий ток – еще одна причина.

Свищи – крупные раковины, похожие внешне на воронку. Они ухудшают внешний вид сварного шва, видны сразу. Их устраняют вторичной проходкой.

Кратер характеризуется рыхлостью металла, его усадкой. От них нередко идут трещины по поверхности. Возникают в области непровара при отключении или отрыве электродуги от поверхности заготовки.

Наплыв – вылившийся избыточный металл: наплавка расползается без образования надежного сварного шва, нет прочного диффузного слоя. Электродуга не успевает проплавить заготовку из-за недостаточного напряжения. Другая причина – плохо зачищенные кромки, остатки окалины не расплавляются.

Внутренние

Внешне невидимые, но нарушающие структуру металла изъяны самые коварные. Внутренние дефекты вне зависимости от причин возникновения недопустимы на сосудах высокого давления, трубопроводах, деталях, работающих на излом.

Отпотина или трещина бывает:

- холодная – появляются после остывания наплавки и диффузного слоя вследствие остаточных напряжений в области разогрева;

- горячая – продольные или поперечные растрескивания, возникающие в металле на границе формирующегося зерна.

Горячие трещины на фазе формирования кристаллической решетки в легированных сплавах:

- из-за нарушения технологического процесса (не те электроды, рабочий ток);

- при непредвиденном отключении сварочного аппарата во время замыкания по падающей капле.

Природу трещин установить несложно. Горячие появляются сразу, характерны для массива шва, области термовлияния, если допущен перегрев или температура ниже точки плавления. Холодные формируются постепенно, пока идут фазовые превращения жидкой массы в кристаллическую решетку. Возможные причины:

- не успевшие выделиться молекулы водорода (недостаточный разогрев);

- высокая влажность воздуха на рабочем месте;

- плохая экранизация расплава защитной атмосферой.

Поры классифицируются по размеру, месту расположения. Они возникают:

- из-за инородных тел, попадающих в сварочную ванну (окислы и шлаковые включения, чешуйчатость ржавчины, влага, вольфрамовые частички от неплавящегося электрода могут стать причиной образования газовых пузырей);

- если расплав недостаточно хорошо защищен (с обмазки выделяется мало шлака, тонкий слой флюса, сдувает защитное облако газа);

- когда нарушается технологический процесс (не выдержана температура предварительного нагрева заготовок, не подготовлены электроды, неправильно выставлен сварочный ток).

Шлак остается в порах, если нарушена технология. Вольфрам попадает при недостаточном экранировании ванны инертным газом. Оксидные пленки остаются при плохой зачистке свариваемых поверхностей.

Непровар – дефект, характерный для начинающих. Стык между деталями недостаточно заполнен, толщина диффузного слоя неравномерная. Чаще выявляется при многослойной проходке глубоких кромок, когда не производится промежуточная проковка и удаление окалины. Другие возможные причины:

- плохая подготовка заготовок;

- слишком плотная установка деталей, маленький зазор;

- высокая скорость сварки (наплавка не успевает заполнить пустоты);

- отклонение электрода (расплав образуется рядом со стыком, а не над ним);

- неправильно установленный рабочий ток (электроду для расплавления не хватает ампеража).

Пережог (его еще называют перегревом) характерен при несоблюдении технологии сварки: когда ток больше, чем нужен, а скорость низкая. Нарушается структурная решетка: зерна в шве формируются слишком крупные, металл становится хрупким из-за критической ударной вязкости. Дефект не устраняется термообработкой, влияющей на микроструктуру, необходимо делать глубокую зачистку, а затем заделку области пережога.

Сквозные

Просветы определяются визуально или при проверке герметичности. Главная причина сквозных дефектов – прожоги. Характерны для тонкостенных деталей, электрод насквозь прожигает металл рядом с наплавленным шовным валиком. Причина прожога – несоблюдение технологического процесса:

- большой зазор между свариваемыми заготовками;

- повышенный ток;

- низкая скорость перемещения электрода;

- прекращение подачи защитного газа.

При образовании отверстия ванна расплава не формируется, металл утекает за ее пределы.

Контроль качества сварных соединений

Сварщик несет индивидуальную ответственность за качество работы. Недопустимые дефекты – такие, при которых изделие или конструкцию нельзя эксплуатировать. Поврежденный сварочный шов может лопнуть под воздействием окружающей среды, силовой нагрузки. Контролеру необходимо выявить тип дефекта, место его расположения, размер. В зависимости от предполагаемых условий эксплуатации выбирает методы контроля.

ВИК (визуально-измерительный) – самый простой и доступный. Соединение измеряют, осматривают. Для улучшения визуализации используют лупы, реже микроскопы (смотрят зернистость застывшего металла).

Цветная дефектоскопия используется для выявления трещин, несплошностей, наплывов в области сварных швов.

Диагностические методы с использованием приборов (радиационный, ультразвуковой, магнитно-резонансный) определяет внешне невидимые дефекты образованного металлического слоя, зон фазового перехода, где возникают внутренние напряжения. Место сварки покрывают тремя типами химических средств. Сначала очистителем (ацетоном или другими растворителями) подготавливают поверхность. После этого сварной шов из пульверизатора или кисточкой покрывают индикатором-пенетрантом, подходящими к данному виду стали или цветного металла. Затем проявителем. Через несколько секунд несплошности становятся видны. Индикаторную пленку после осмотра сварного соединения снимают сухой тканью и салфеткой, следов на деталях не остается.

Способы устранения дефектов сварных швов

Допускаются только незначительные по размеру изъяны, не влияющие на прочность соединений. Большинство дефектов сварочных швов, выявленных в ходе контроля, необходимо устранить. Они ухудшают эксплуатационные свойства металлоконструкций, могут стать причиной аварии, разгерметизации трубопроводов или сосудов.

Методика исправления недостатков сварки зависит от вида дефектных нарушений:

- Пористость, выявленную визуально или методом неразрушающего контроля, вырубают. Швы проваривают заново с соблюдением технологии, снижающей риск образования газовых полостей на поверхности и внутри металла.

- Свищи по природе схожи с глубокой пористостью, отличаются образованием воронок различной глубины. Неустранимые подваркой нарушения шва вырубают. Делают обрубку и зачистку дефектного участка, если массивный валик позволяет такую корректировку.

- Подрезы по линии диффузного слоя обычно бывают на сверхнормативно направленных валиках. Их убирают зачисткой или дополнительной наплавкой металла.

- Непровары случаются, когда кромки плохо разогреваются при образовании ванны расплава. Дефект, обнаруженный во время приемки изделия, корректируют новой проходкой. Участок шва с дефектом удаляют болгаркой или механически вырубают, после этого заполняют расплавом.

- Наплывы или подтеки снимают шкуркой, как регламентировано в стандарте. Объемные дефекты предварительно срубают, затем проводят зачистку шкуркой допустимого размера или напильником. После подготовки кромок снова наплавляют валик.

- Шлаковые вкрапления, снижающие прочность на разрыв, видимые или выявленные аппаратурой, удаляют механически, образовавшийся зазор тщательно проваривают, после этого доводят валик до нужных параметров.

- Отклонения валика от допустимых геометрических размеров:

в сторону увеличения устраняют зачисткой, срубанием излишков металла;

в меньшую – подваркой шва.

Качество соединения зависит не только от профессионализма сварщика. Скачки напряжения в сети гасят не все сварочники, некоторые начинают хуже работать. Появлению пор способствует окисление ванны расплава, насыщение стали водородом, азотом. Какой бы ни была причина прогаров, наплывов или других дефектов, их необходимо после обнаружения обязательно устранить, переварить металл или хорошо зачистить валик. Дефекты ухудшают не только внешний вид соединения, но и снижают сопротивляемость металла к механическим разрушениям под ударной, динамической крутящей или однонаправленной статической нагрузкой.

Читайте также: