Основные законы обработки металлов давлением

Обновлено: 28.04.2024

1. Обработка давлением основана на способности металлов необратимо изменять свою форму без разрушения под действием внешних сил. Она обеспечивает получение заготовок для производства деталей, а в некоторых случаях и самих деталей требуемых форм и размеров с необходимыми механическими и физическими свойствами.

Обработка давлением – прогрессивный, экономичный и высокопроизводительный способ металлообработки, развивающийся в направлении максимального приближения форм и размеров заготовки к форме и размерам детали, что обеспечивает лучшее использование металла, сокращение трудоёмкости последующей обработки резанием и уменьшением себестоимости продукции.

При производстве металлических изделий широко применяют обработку металлов давлением как в горячем состоянии, так и в холодном. Основными способами обработки металлов давлением являются прокатка, волочение, прессование, ковка и штамповка.

Прокатка – один из важных способов обработки давлением, которым обрабатывается более 75% выплавляемой стали.

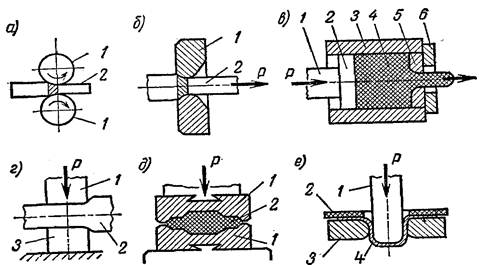

Прокатка осуществляется захватом заготовки 2 (рис. 22, а) и деформации ее между вращающимися в разные стороны валками 1 прокатного стана; при этом толщина заготовки уменьшается, а длина и ширина увеличиваются. Валки имеют гладкую поверхность для прокатки листов или вырезанные ручьи, составляющие калибры, для получения круглой или квадратной полосы, рельсов и т. д.

Волочение – процесс, при котором заготовка 2 (рис. 22, б) протягивается на волочильном стане через отверстие инструмента 1, называемого волокой; при этом поперечное сечение заготовки уменьшается; а длина ее увеличивается.

Рис. 22 Схемы основных способов обработки металлов давлением:

а – прокатка; б – волочение; в – прессование; г – ковка; д – объемная штамповка; е – листовая штамповка

Прессование представляет собой выдавливание заготовки 4 (рис. 22, в), помещенной в специальный цилиндр – контейнер 3,через отверстие матрицы 5, удерживаемой матрицедержателем 6;выдавливание производят при помощи пресс – шайбы 2 и пуансона 1. В зависимости от формы и размеров отверстия матрицы получают разнообразные изделия.

Ковка металла заключается в обжатии заготовки 2 (рис. 22, г) между верхним 1 и нижним 3 бойками молота с применением разнообразного инструмента. Свободной ковкой получают поковки различных размеров простой или сложной формы на молотах или прессах.

Штамповка – процесс деформации металла в штампах, форма и размеры внутренней полости которых определяют форму и размеры получаемой поковки. Различают объемную и листовую штамповку.

При объемной штамповке (рис. 22, д) на горячештамповочных молотах и прессах заготовка 2 деформируется в штампе 1. Листовая штамповка (рис. 22, е) осуществляется на холодноштамповочных прессах. При помощи пуансона 1, прижима 2, матрицы 3 листовая заготовка 4 превращается в изделие.

2. Различают горячую и холодную обработки металлов давлением.

Горячая обработка металлов давлением характеризуется явлениями возврата и рекристаллизации, отсутствием упрочнения (наклёпа); механические и физико-химические свойства металла изменяются сравнительно мало. Пластическая деформация не создаёт полосчатости (неравномерности) микроструктуры, но приводит к образованию полосчатости макроструктуры у литых заготовок (слитков) или к изменению направления волокон макроструктуры (прядей неметаллических включений) при обработке металлов давлением заготовок, полученных прокаткой, прессованием и волочением. Полосчатость макроструктуры создаёт анизотропию механических свойств, при которой свойства материала вдоль волокон обычно лучше его свойств в поперечном направлении.

При холодной обработке металлов давлением процесс пластической деформации сопровождается упрочнением, которое изменяет механические и физико-химические характеристики металла, создаёт полосчатость микроструктуры и также изменяет направление волокон макроструктуры. При холодной обработке металлов давлением возникает текстура, создающая анизотропию не только механических, но и физико-химических свойств металла. Используя влияние обработки металлов давлением на свойства металла, можно изготавливать детали с наилучшими свойствами при минимальной массе.

Для получения заготовок обработкой давлением используют различные деформируемые материалы: углеродистые, легированные и высоколегированные стали, жаропрочные сплавы, сплавы на основе алюминия, меди, магния, титана, никеля и др.

Исходными заготовками для обработки металлов давлением являются плоские и круглые слитки разных размеров и массы из стали и цветных сплавов.

До обработки давлением слитки подвергают механической обработке, которая заключается в отрезке прибыльной и донной частей и очистке поверхности от литейных пороков.

Размеры и масса слитков зависят от их назначения. Цилиндрические слитки предназначаются для изготовления прутков, профилей и труб. Их получают главным образом методом непрерывного литья. Плоские слитки применяют для изготовления различных поковок, листов, лент, полос и т. п.

3. Существенные преимущества обработки металлов давлением по сравнению с литейным производством и обработкой резанием – возможность значительного уменьшения отхода металла, а также повышения производительности труда, поскольку в результате однократного приложения усилия можно значительно изменить форму и размеры деформируемой заготовки. Кроме того, пластическая деформация сопровождается изменением физико-механических свойств металла заготовки, что можно использовать для получения деталей с наилучшими эксплуатационными свойствами (прочностью, жесткостью, высокой износостойкостью и т. д.) при наименьшей их массе.

Эти и другие преимущества обработки металлов давлением (отмеченные ниже) способствуют неуклонному росту ее удельного веса в металлообработке. Совершенствование технологических процессов обработки металлов давлением, а также применяемого оборудования позволяет расширять номенклатуру деталей, изготовляемых обработкой давлением, увеличивать диапазон деталей по массе и размерам, а также повышать точность размеров полуфабрикатов, получаемых обработкой металлов давлением.

24.Основные законы обработки давлением: постоянства объема наименьшего сопротивления, подобия; использование их в практике.

1.Закон постоянства объема: объем тела до деформации равен его объему после деформации.

При обработке давлением, при прокатке, происходит уменьшение высоты, увеличение ширины и длины. Объем же металла не изменяется. Пластическая деформация литого металла сопровождается незначи-тельным (1-3 %) изменением объема, в результате чего плотность его не-сколько возрастает за счет ликвидации имеющихся в нем пустот.

Математическое выражение этого закона имеет вид:

- объем металла до деформации;

- объем металла после деформации;

Уравнение постоянства и объема широко применяется для расчета размеров тела при всех видах обработки металлов давлением. Зная начальные размеры тела, нетрудно определить конечные размеры и наоборот.

2. Наименьшего сопротивления. В случае возможности перемещения точек деформируемого тела в различных направлениях, каждая точка деформируемого тела перемещается в направлении наименьшего сопротивления.

При свободной ковке возможно свободное формоизменение металла в горизонтальной плоскости, т. е. перемещение точек деформируемого металла может происходить в различных поперечных направлениях. Каждая точка деформируемого тела перемещается в горизонтальной плоскости в том направлении, в котором создается наименьшее сопротивление ее перемещению со стороны контактных сил трения. Тормозящее действие этих сил проявляется тем сильнее, чем больше протяженность контакта инструмента и деформируемого тела в данном направлении. Скорость перемещения точек деформируемого тела в этом направлении тем меньше, чем больше протяженность контакта. случае возможности перемещения точек деформируемого тела в различных направлениях, каждая точка деформируемого тела перемещается в направлении наименьшего сопротивления.

3. Закон подобия. При осуществлении в одинаковых условиях одних и тех же процессов пластического деформирования геометрически подобных тел из одинакового материала отношение усилий деформирования равно квадрату, а отношение затрачиваемых работ кубу отношений соответствующих линейных размеров. Этот закон, основанный на принципе моделирования, используют для приближенного определения усилий деформирования и затрачиваемой работы.

Принцип подобия требует выполнения следующих основных условий. 1. Натура и модель, а также деформирующий инструмент должны быть геометрически подобными, т. е. отношения соответственных размеров (длины, ширины, высоты и т. п.) натуры и модели были одинаковыми, т. е. lн/lм = ан/ам = hн/hм = n, где n - масштаб моделирования. 2. Степени и скорости деформаций натуры и модели должны быть равны, т. е. εн = εм; ε̇н = ε̇м. 3. Материал натуры и модели должен быть физически подобным, т. е. иметь одинаковый химический состав, микро- и макроструктуру, степени упрочнения и разупрочнения. Согласно закону подобия удельные усилия деформирования натуры и модели равны между собой, полные усилия деформирования пропорциональны площадям поперечного сечения модели и натуры, а работы деформации пропорциональны их объемам.

Влияние контактного трения и смазки на процесс обработки металлов давлением. На границе контакта деформируемого тела с инструментом всегда появляются силы трения, обусловленные шероховатостью поверхностей и всегда направленные в сторону, противоположную направлению течения металла. Вследствие этого течение металла по контактной поверхности приводит к нагреву инструмента и снижению его стойкости. По мере удаления от контактной поверхности влияние сил трения снижается, поэтому при осадке

Контактные силы трения могут быть значительно уменьшены повышением качества отделки и уменьшением шероховатости рабочих поверхностей инструмента (бойков и штампов), использованием технологических смазок, уменьшением окалинообразования на стальных заготовках, так как окалина на поверхности контакта действует как абразивный материал, способствуя быстрому износу инструмента.

25. Нагрев металлов перед обработкой давлением. Основные параметры нагрева: температурный интервал обработки давлением, скорость нагрева, время выдержки заготовки в печи; способы нагрева. Формула инженера Доброхотова.

Обработка металлов давлением в зоне повышенных температур снижает сопротивление деформированию примерно в 10—15 раз по сравнению с обычным холодным состоянием. На перегрев и на пережог влияют и температура, нахождения металла в зоне высоких температур.

При горячей обработке давлением необходимо соблюдать определенный температурный интервал, зависящий от рода и химического состава металла. Режим нагрева металла перед обработкой давлением должен обеспечить получение требуемой температуры заготовки при равномерном прогреве ее по сечению и длине; сохранение целостности заготовки, минимальное обезуглероживание поверхностного слоя и минимальный отход металла в окалину (угар).

Металл может быть деформирован в строго определенном температурном интервале.

Максимальная т-ра его называется верхней границей, а минимальная - нижней. Каждый металл имеет свой строго определенный тр-ный интервал горячей обработки давлением.

Верхний предел т-рного интервала tв.п избирается так, чтобы не было пережигания, интенсивного окисления и обезуглероживания, а также перегрева. При выборе верхней границы т-рного интервала для высокоуглеродистых и легированных сталей необходимо иметь в виду их большую склонность к перегреву.

Температура нижней границы tн.п должна быть такая, чтобы после деформации при этой т-ре металл не получил укрепления (наклепа) и имел необходимую величину зерна. Особое значение выбор нижней границы имеет для легированных сталей и сплавов, не имеющих фазовых и аллотропических превращений.

Время нагрева металла до заданной температуры зависит от температуры рабочего пространства печи, размеров заготовки, физических свойств металла и способа укладки заготовки на поду печи, например заготовки, уложенные в разрядку, нагреваются быстрее, чем заготовки, уложенные вплотную.

Чем выше температура рабочего пространства печи, тем меньше времени затрачивается на нагрев заготовки. Разница между температурой рабочего пространства печи и требуемой температурой нагрева заготовки носит название температурного напора. Величина его при обычном нагреве составляет 100 — 150°С.

При скоростном нагреве температурный напор составляет 200 — 300°, т. е. значительно выше температуры нагрева заготовки и величины температурного напора при обычном нагреве. При скоростном нагреве заготовки во избежание перегрева транспортируются через печь в течение точно установленного времени, а температура печи регулируется автоматически.

Скоростной нагрев в пламенных печах по скорости нагрева заготовок увеличивается в 3 — 4 раза по сравнению с обычным нагревом. Такому нагреву подвергают заготовки из конструкционной углеродистой стали диаметром или стороной квадрата до 100 мм.

При нагреве металлы расширяются, расширение происходит неравномерно. Поверхностные слои, нагретые до более высоких температур, расширяются больше, чем внутренние слои. Расширение поверхностных слоев притормаживается соседними внутренними слоями, которые при этом будут растягиваться вследствие расширения наружных. В результате этого наружные слои металла при нагреве будут испытывать напряжения сжатия, а внутренние — растяжения.

Нагрев заготовок для последующей их горячей обработки давлением может производиться следующими способами:

в горнах, в пламенных печах, контактным электронагревом, индукционным электронагревом.

Нагрев в горнах применяют в кузницах при единичном изготовлении небольших по размеру заготовок.

Пламенные печи подразделяются на камерные и методические. Первые имеют сравнительно небольшие размеры (площадь пода до 2,5 м2), работают на мазуте или на газе. Обычно их строят с рекуператорами. В камерных печах температура по всему рабочему пространству печи одинакова.

Контактный нагрев осуществляется при зажиме заготовки в контакты электронагревательного устройства пропусканием через нее электрического тока большой силы, напряжением 6—12 в. Контактный нагрев применяется для заготовок диаметром от 18 до 70 мм.

Индукционный нагрев заготовок осуществляется в индукторе током промышленной частоты (500—8000 гц); токи промышленной частоты применяют для нагрева крупных заготовок диаметром более 150 мм, а повышенной частоты для заготовок диаметром менее 150 мм.

Для ориентировочного определения времени, потребного на нагрев заготовок толщиной более 150 мм или слитков в пламенных печах до температур начала обработки давлением, может служить формула Н. Н. Доброхотова:

Т — время нагрева в часах; D — диаметр или толщина заготовки в м; К — коэффициент, равный для углеродистой и низколегированной стали 10, а для высоколегированной 20; α — коэффициент, зависящий от расположения заготовок на поду печи.

Время, затрачиваемое на нагрев металла, больше времени, затрачиваемого на обработку давлением. Для создания условий нормальной непрерывной работы обычно одновременно нагревают несколько заготовок. При нагреве крупных заготовок, для уменьшения возникающих термических напряжений, температура печи при их загрузке должна быть значительно ниже конечной температуры нагрева, особенно при нагреве слитков из легированной стали.

На качество продукции при горячей обработке давлением влияет не только температурный режим нагрева и обработки давлением, но и режим охлаждения. Быстрое охлаждение продукции может: привести, в результате термических напряжений, к образованию наружных трещин, особенно у металла с небольшой теплопроводностью.

Математическое выражение этого закона имеет вид:

СТЕПЕНЬ ДЕФОРМАЦИИ И СМЕЩЕННЫЙ ОБЪЕМ

Теория обработки металлов давлением рассматривает и изучает:

1. Термические и механические условия, при которых обеспечивается возможность наибольшего формоизменения металла.

2. Влияние ОМД на механические и физические свойства металлов в целях получения наилучших эксплуатационных характеристик продукции.

3. Характер формоизменения заготовок при различных операциях с целью отыскания наиболее благоприятных соотношений между размерами и формой исходных заготовок продукции.

4. Сопротивление металла пластической деформации, т.е. распределение напряжений, усилия и работы для осуществления операций по обработке, с целью правильного выбора оборудования и расчета на прочность рабочего инструмента.

Тема 1

ОСНОВНЫЕ ЗАКОНЫ ОМД

УСЛОВИЕ ПОСТОЯНСТВА ОБЪЕМА

Плотность металла в результате пластической деформации изменяется весьма незначительно. Это изменение не имеет практического значения при решении задач, связанных с напряжениями и деформациями, поэтому обычно принимают следующее условие: объем пластически деформированного тела остается постоянным или, другими словами, объем тела до пластической деформации равен его объему после деформации.

Отсюда не следует, что объем тела в период самой пластической деформации при его нагрузке внешними силами равен его объему после снятия нагрузки. Пластическая деформация тела всегда сопровождается его упругой деформацией, зависимость которой от напряжений определяется законом Гука. Значит, размеры тела в конечный момент его нагружения отличаются от его размеров после снятия нагрузки.

При горячей обработке давлением при значительной пластической деформации наличием упругой деформации можно пренебречь. Однако в некоторых случаях, например при холодной гибке, упругая деформация очень заметна. В практике это явление называют пружинением. При проектировании технологических процессов с этим необходимо считаться. Так, угол в штампе при гибке «вхолодную» приходится делать несколько отличающимся от требуемого угла изгиба, учитывая угол пружинения.

СТЕПЕНЬ ДЕФОРМАЦИИ И СМЕЩЕННЫЙ ОБЪЕМ

Возьмем параллелепипед с ребрами, параллельными осям координат, и с исходными размерами до пластической деформации Xи,Yи и Zи (рис. 1.1, а). Пусть этот параллелепипед после деформации остается также параллелепипедом и размеры его будут Xд,Yд и Zд (рис. 1.1, б). Индексы означают: и – исходный и д – деформированный. По условию постоянства объема

а после логарифмирования (логарифмы берут натуральные для удобства рассмотрения вопросов пластической деформации)

| 1.1. |

Величины носят название истинных или действительных степеней деформации, а также степеней деформации третьего рода или логарифмических.

Индексы x, y, z при обозначении δ показывают, по направлению какой координатной оси мы рассматриваем деформацию. Легко видеть, что числовое значение δ не изменится, если в числителе поставить предыдущий размер, а в знаменателе последующий, в этом случае изменятся только знаки.

В рассматриваемом примере (рис. 1.1) параллелепипед подвергался сжатию. Ребро его Z уменьшилось, ребра X и Y увеличились (Zи>Zд, Xид и Yид). Следовательно, по формулам (1.4) деформация δz будет отрицательной, а деформации δx, δу положительными (увеличение размера – положительная деформация, уменьшение размера – отрицательная деформация).

Читайте также: