Основы теории и практики электрохимической обработки металлов и сплавов

Обновлено: 09.05.2024

Область транспассивности (область 5 на рис. 15.7) также широко используется в практике. В этой области происходит высокоскоростное анодное растворение металлов и сплавов. Растворение с высокой скоростью широко используется в практике электрохимической размерной обработки металлов (ЭХРО). Для этого используется катод-инструмент определённой формы, изготовленный из меди или нержавеющей стали.

Устанавливается малый межэлектродный зазор (МЭЗ) между катодом-инструментом и заготовкой, катод-инструмент подводится к поверхности и через зазор с высокой скоростью прокачивается электролит. При этом происходит копирование формы электрода – инструмента (катода) на заготовке, являющейся анодом.

Чем выше плотность тока (скорость растворения), тем будет выше скорость обработки и точность копирования электрода-инструмента. Анодное растворение металла при этом происходит в области транспассивного растворения. Наличие пассивности в области низких плотностей тока и высокой скорости растворения в области транспассивности, обеспечивают высокую точность ЭХРО. Так, например, резкий переход из пассивности в область транспассивности для железа и стали в растворах NaClO3обеспечивает высокую точность копирования при ЭХРО в таких электролитах. ЭХРО широко применяется в тех случаях когда:

необходимо обрабатывать материалы, обработка которых затруднена на обычных металлорежущих станках;

нужно осуществлять обработку деталей сложной формы. В этом случае посредствам копирования формы катода-инструмента на заготовке удается уменьшить количество операций, необходимых при механической обработке;

имеет место совокупность вышеперечисленных условий.

Вопросы и упражнения

Найдите графически скорость коррозии (в мг/с·см 2 ) и величину потенциала коррозии железа при водородной деполяризации, если плотность тока обмена для реакции

Fe→Fe +2 + 2

равна 10 -9 А/см 2 , наклоны анодной и катодной тафелевских кривых равны 100 мВ/порядок, а при коррозии железа образуется его соль с концентрацией 10 -1 моль/л.

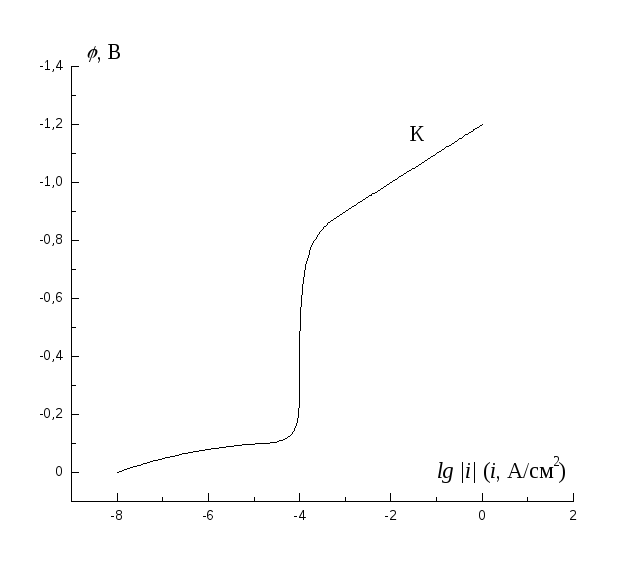

Определите потенциал и скорость коррозии металла при кислородной деполяризации, если катодная кривая восстановления растворенного кислорода определяется кривой Кна рисунке, величина равновесного потенциала металла равна – 0,35 В, плотность тока обмена для этой реакции 10 -7 А/см 2 , а тафелевский наклон кривой анодного растворения металла равен 50 мВ/порядок.

Анодная поляризационная кривая имеет вид, изображенный на рискнке. Определите скорость коррозии этого металла при водородной деполяризации, если плотность тока обмена выделения водорода на этом металле равна 10 -8 А/см 2 , а тафелевский наклон кривой выделения водорода 100 мВ/порядок.

Определите графически потенциал и скорость коррозии металла, имеющего равновесный потенциал –0,6 В, величину тока обмена 10 -6 А/см 2 при тафелевском наклоне 100 мВ/порядок, если плотность предельного диффузионного тока катодного восстановления кислорода равна 10 -3 А/см 2 , а коррозия происходит при кислородной деполяризации.

Определите потенциал и скорость коррозии, анодная поляризационная кривая для которой имеет вид Ана рисунке, если сопряженная анодному растворению реакция восстановления окислителя имеет равновесный потенциал +0,4 В, плотность тока обмена для этой реакции равна 10 -9 А/см 2 , а тафелевский наклон 50 мВ/порядок.

Электрохимическая обработка

Байсупов И.А. Электрохимическая обработка металлов

- формат djvu

- размер 2.13 МБ

- добавлен 09 сентября 2009 г.

Учеб. для СПТУ. –2-е изд., перераб. и доп. – М.: Высш. шк. , 1988. – 184 с. Рассмотрены технология и разновидности процессов электрохимической обработки, их сущность и технологические характеристики. Приведены особенности типовых операций электрохимической обработки, применяемое оборудование, приспособления и инструменты. Кратко освещены вопросы стандартизации, механизации и научной организации труда, изложены мероприятия по технике безопасности.

- формат djvu

- размер 2.6 МБ

- добавлен 08 августа 2012 г.

Учебное пособие для техн. училищ. – Москва, Высшая школа, 1981. – 152 с. В книге рассмотрены технология и разновидности процессов электрохимической обработки, их сущность и технологические характеристики; приведены особенности типовых операций электрохимической обработки, применяемое технологическое оборудование, приспособления и инструменты. Кратко освещены вопросы стандартизации, механизации и научной организации труда, изложены мероприятия по.

Гаар Н.П. Электрохимическая обработка нержавеющей стали 12Х18Н9Т в условиях лазерного воздействия

- формат pdf

- размер 1.53 МБ

- добавлен 14 января 2013 г.

Автореферат диссертации на соискание ученой степени кандидата технических наук. Новосибирск, Новосибирский государственный технический университет, 2010. – 20 с. Специальность: 05.03.01 Технологии и оборудование механической и физико-технической обработки. Научный руководитель: доктор технических наук, профессор Рахимянов Х.М. Цель работы: Повышение эффективности электрохимической обработки нержавеющей стали 12Х18Н9Т с наложением лазерного излуче.

Глебов В.В. Микроэлектрохимическая обработка поверхности полупроводниковыми электрод-инструментами

- формат pdf

- размер 168,75 КБ

- добавлен 08 февраля 2013 г.

Статья. Опубликована в электронном научном журнале «ИССЛЕДОВАНО В РОССИИ». – Том 8 – 2005. – с. 1002-1004. Аннотация: Материал фотоактивного ЭИ должен быть стойким в среде применяемого электролита, либо покрыт плёнкой защитного широкозонного полупроводника. Такие ЭИ могут быть использованы для маркирования деталей, изготовления фирменных табличек, товарных знаков, плоских фигурных деталей, плат печатного монтажа, декоративной и другой продукции.

Гродзинский Э.Я. Абразивно-электрохимическая обработка

- формат pdf

- размер 6,77 МБ

- добавлен 29 сентября 2015 г.

М.: Машиностроение, 1976. — 55 с. В брошюре изложены физико-химические и технологические основы абразивно-электрохимической обработки изделий из твердых, жаропрочных, магнитных сплавов, нержавеющей стали и других материалов повышенной твердости, вязкости или хрупкости. Приведены характеристики серийного оборудования, оптимальные составы электролитов, типы применяемого абразивного инструмента на металлических связках. Дано описание основных технол.

Давыдов А.Д., Козак Е. Высокоскоростное электрохимическое формообразование

- формат pdf

- размер 67.72 МБ

- добавлен 26 февраля 2014 г.

М.: Наука,1990. — 272 с. — ISBN 5-02-001352-8. Монография посвящена двум нетрадиционным электрохимическим методам изготовления деталей сложных форм из металлов, в основе которых лежит высокоскоростное электрохимическое растворение или выделение металлов. Изложено современное состояние теории электрохимического формообразования, т.е. процесса изменения формы и размеров электрода, на котором происходит формообразование, и методы расчета электрода-.

Каримов А.Х. Расчет и профилирование инструмента для электрохимического формообразования поверхностей деталей

- формат djvu

- размер 3.23 МБ

- добавлен 30 ноября 2011 г.

Казань: КАИ, 1985. -36 стр. Приведена методика расчета и профилирования электродов инструментов для электрохимической размерной обработки деталей. Пособие предназначено для студентов, выполняющих технологические курсовые и дипломные проекты. Оригинал в jpg здесь Обработал в сканкромсатор, довел до 600dpi, перевел в djvu

- формат jpg

- размер 26.48 МБ

- добавлен 25 апреля 2011 г.

Казань: КАИ, 1985. -36 стр. М: КомКнига, 2007 г. , 160 стр. Пособие предназначено для студентов, выполняющих технологические курсовые и дипломные проекты. Введение. Закономерности изменения зазора в электрохимической ячейке. Расчет межэлектродных зазоров и размеров рабочего профиля катодов-инструментов. Цветность скана - цветная, разрешение и наличие OCR-слоя - неизвестно.rn

Лукащук Т.С . Закономерности электрохимической обработки алюминия и его сплавов в растворах ортофосфорной кислоты с добавками бихромата калия

- формат pdf

- размер 332.21 КБ

- добавлен 03 февраля 2013 г.

Статья. Опубликована в журнале «Вісник Харківського національного університету». – № 1026 Хімія. Вып. 21 (44) – 2012. – с. 282-286. Авторы: Лукащук Т.С., Ларин В.И., Радченкова А.П., Пшеничная С.В. Аннотация: Исследованы кинетические закономерности процессов электрохимической обработки алюминия в растворах ортофосфорной кислоты с добавками бихромата калия. Установлено, что кинетика этих процессов зависит от соотношения концентраций кислоты H3PO4.

Мигун Н.П., Деленковский Н.В., Гнусин А.Б. Электрохимическая обработка сварных швов перед капиллярным контролем с использованием капиллярнопористых систем

- формат pdf

- размер 339,91 КБ

- добавлен 25 января 2013 г.

Статья. Опубликована в журнале "Неразрушающий контроль и диагностика". – №1 – 2011. – с. 32-39. Аннотация: Приведены результаты исследований с целью обеспечения возможности проведения электрохимической обработки сварных швов во внецеховых условиях без подачи и при ограниченной подаче электролита. Предложен способ обработки, основанный на применении двухслойных капиллярно-пористых систем на основе поролона и хлопчатобумажных тканей. Установлены оп.

Мороз И.И. (сост.). Электрохимическое формообразование. Технология и оборудование. Обзор

- формат pdf

- размер 26,82 МБ

- добавлен 10 апреля 2015 г.

Москва: НИИмаш, 1978. — 81 с. В обзоре рассмотрены электрохимические методы формообразования, особенности и основные закономерности процесса анодного растворения металла при высоких плотностях тока в проточном электролите. Приводятся методики выбора электролита и расчета профиля, способы локализации процесса, даются рекомендации по проектированию электрода -инструмента. Рассмотрены способы и средства повышения выходных характеристик процесса - пр.

Пяндрина Т.Н. Электрохимическая обработка металлов

- формат djvu

- размер 6.45 МБ

- добавлен 30 ноября 2010 г.

Библиотечка электротехнолога и ултразвуковика вып.4 Л. "Машгиз", 1961 70с. В брошюре представлен один из видов электрохимической обработки металлов - электролитическое полирование. Приведены описание часто встречающихся в производстве электролитов для электролитического полирования, технологии электролитического полирования некоторых изделий и инструмента а также сведения по применению электрополирования в металлографии. Брошюра рассчитана на ин.

Реферат - Размерная электрохимическая обработка металлов

- формат doc

- размер 157.5 КБ

- добавлен 01 декабря 2009 г.

Основы процессов ЭХО. Разновидности процессов ЭХО. Электролиты. Технологические характеристики. Общая характеристика оборудования для ЭХО. Особенности участков ЭХО. Влияние ЭХО на работающих и на окружающую среду

Реферат - Электрохимическая размерная обработка деталей

- формат doc

- размер 618 КБ

- добавлен 13 января 2010 г.

Сравнительный анализ методов размерной обработки деталей. Физическая сущность процесса. Гальванотехника. Электрохимическая размерная обработка деталей. Анодное полирование и травление. Анодно-гидравлическая размерная обработка изделий. Анодно-механическая размерная обработка изделий. Список литературы

Смоленцев В.П., Смоленцев Г.П. Электрохимическое маркирование деталей

- формат docx

- размер 2.3 МБ

- добавлен 09 марта 2011 г.

Маркирование металлических деталей применяется в тех отраслях машиностроения, где необходимо опознавание каждой отдельной детали на всех стадиях обработки и сборки. Отсутствие опознавательного знака на деталях может привести к значительным задержкам сборки изделий ввиду необходимости повторного установления отличительных признаков. В настоящее время возросли требования к качеству наносимой информации. Эти операции следует выполнять способами, не.

Строшков В.П., Григоров И.Г., Пшеничников В.А. Микрорельеф поверхности инструментальных сталей, формирующийся в процессе электрохимической размерной обработки

- формат pdf

- размер 1,28 МБ

- добавлен 19 февраля 2013 г.

Хамзина А.Р. Совершенствование технологии электрохимической обработки деталей ГТД для улучшения качества поверхностного слоя и стойкости к высокотемпературной газовой коррозии

- формат pdf

- размер 783,76 КБ

- добавлен 04 февраля 2013 г.

Автореферат диссертации на соискание ученой степени кандидата технических наук. Уфа, Уфимский государственный авиационный технический университет, 2010. – 19 с. Специальность: 05.02.08 – Технология машиностроения. Научный руководитель: заслуженный деятель науки РФ, заслуженный химик РБ, д-р техн. наук, профессор Амирханова Н.А. Цель работы: Разработка технологии импульсной электрохимической обработки деталей газотурбинного двигателя с последующим.

Электрохимическая обработка металлов

- формат pdf

- размер 655.55 КБ

- добавлен 02 января 2017 г.

СПбМТУ, Санкт-Петербург, 2013 г., 19 стр. Маслов Г.С. Факультет целевой контрактной подготовки, специальность- конструкторское и технологическое сопровождение машиностроительного производства. Введение Электрохимическая обработка металлов Гальванотехника Гальваностегия Цинкование Никелирование Меднение Хромирование Кадмирование Оловянирование Электрохимическое травление (эхт) Электрохимическое полирование Размерная электрохимическая о.

Юркинский В.П., Фирсова Е.Г.Электропроводимость растворов системы хлорид лития-бутанол-вода

- формат pdf

- размер 407,29 КБ

- добавлен 10 февраля 2015 г.

Статья опубликована в журнале "Научно-технические ведомости Санкт-петербургского государственного политехнического университета" №1(190) 2014. — С. 130-136. Изучена электропроводность растворов хлорида лития в системе «бутиловый спирт — вода» в интервале температур 291–342 К с использованием кондуктометрического метода. Определены удельная и мольная электропроводность растворов в зависимости от содержания воды и хлорида лития.

Технология электрохимических покрытий

Алексеев А.Н. Повышение эффективности технологических операций гальванохимической обработки

- формат djvu

- размер 2.99 МБ

- добавлен 07 октября 2009 г.

М.: Изд-во журнала "Новые промышленные технологии" Минатома РФ, 1997. Представлено описание оригинальных и принципиально новых методов, технических среств и оборудования для реализации ресурсосберегающих, малоэнергоёмких, высокопроизводительных и экологически безопасных процессов гальванохимической обработки и очистки поверхности деталей в условиях автоматизированного гальванического производства. Приведены основные расчётные соотношения и парам.

Вайнер Я.В. Дасоян М.А. Технология электрохимических покрытий

- формат djvu

- размер 5.45 МБ

- добавлен 11 октября 2011 г.

М.: Машгиз, 1962. - 468 с. В книге приведены основные закономерности электролиза и механизма образования катодных осадков. Рассматриваются факторы, влияющие на распределение металла на катоде, на структуру осадков, а также другие вопросы теории химической и электрохимической обработки поверхности металлов, знание которых имеет важное значение для получения высококачественных покрытий. Приводится современная рецептура ванн и режимы их работы. Дет.

Вячеславов П.М. Новые электро-химические покрытия

- формат pdf

- размер 6,44 МБ

- добавлен 04 июня 2016 г.

Ленинград: Лениздат, 1972. — 264 с. В книге читатель познакомится с теорией и практикой электрохимического осаждения сплавов, которые получают все более широкое применение о промышленности в качестве защитных, защитно-декоративных и специальных покрытий. В ней широко использованы материалы экспериментальных работ ленинградских ученых. Особое внимание обращается на анализ электролитов и покрытий, что необходимо при промышленном внедрении новых про.

- формат djvu

- размер 3,67 МБ

- добавлен 05 мая 2016 г.

Ленинград: Лениздат, 1972. — 264 с. В книге читатель познакомится с теорией и практикой электрохимического осаждения сплавов, которые получают. все более широкое применение о промышленности в качестве защитных, защитно-декоративных и специальных. покрытий. В ней широко использованы материалы экспериментальных работ ленинградских ученых. Особое внимание обращается на анализ электролитов и покрытий, что необходимо при промышленном внедрении новых п.

Гамбург Ю.Д.,Зангари Дж. Теория и практика электроосаждения металлов

- формат pdf

- размер 3,13 МБ

- добавлен 1 апреля 2015 г.

Дасоян М.А. и др. Технология электрохимических покрытий

- формат djvu

- размер 3.93 МБ

- добавлен 04 апреля 2010 г.

Л.: Машиностроение. Ленингр. отд-ние, 1989. - 391 с.: ил. В учебнике изложены основные закономерности электролиза и механизм образования катодных осадков. Приведены современная рецептура ванн и режимы работы. Описаны технологические процессы нанесения металлических и оксидных покрытий. Рассмотрены вопросы техники безопасности, промышленной санитарии н охраны окружающей среды.

Дасоян М.А., Пальмская И.Я. Оборудование цехов электрохимических покрытий

- формат pdf

- размер 9.56 МБ

- добавлен 02 июня 2016 г.

Учебник. — 3-е изд., перераб. и доп. — Ленинград: Машиностроение (Ленингр. отд-ние), 1979. — 287 с. В учебнике изложены систематизированные сведения об основных типах технологического оборудования, применяемого в цехах электрохимических покрытий; даны рекомендации по выбору материалов для изготовления и футеровки оборудования; рассмотрена аппаратура для автоматизации процессов нанесения защитных покрытий и контроля их качества. По сравнению со вт.

Лаворко П.К. Химическая и электрохимическая подготовка поверхности металлов перед гальваническими покрытиями

- формат pdf

- размер 1.24 МБ

- добавлен 20 мая 2016 г.

Заочный семинар "Прогрессивные методы нанесения защитно-декоративных, специальных, гальванических и химических покрытий" (Лекция 5). — Киев: РОТО КДНТП, 1963. — 56 с. В данной лекции приводятся краткие теоретические основания современных методов подготовки поверхности перед гальваническим покрытием и технические рекомендации по их осуществлению. Содержание Обезжиривание металлов. Технология обезжиривания. Травление металлов. Химическое полиров.

- формат djvu

- размер 864.47 КБ

- добавлен 15 мая 2016 г.

Сайфуллин Р.С. Комбинированые электрохимические покрытия и материалы

- формат djvu

- размер 1.5 МБ

- добавлен 18 марта 2010 г.

М.: Химия, 1974. В книге излагаются теоретические основы процессов получения комбинированых электрохимических покрытий, которые состоять из металла и оксидов, боридов и других включений. Приведены формулы для расчета состава смесей, типовые рецептуры и описаны свойства комбинированых покрытий на основе цинка, кадмия, олова, свинца хрома, кобальта, железа, никеля, меди, серебра и золота.

Цупак Т.Е. (ред.) Лабораторный практикум по технологии электрохимических покрытий

- формат djvu

- размер 1,84 МБ

- добавлен 29 мая 2016 г.

Цупак Т.Е., Новиков В.Т, Начинов Г.Н., Ваграмян Т.А. — Под ред. Цупак Т.Е. Учебное пособие. — М.: Химия, 1980. — 160 с. Учебное пособие для учащихся средних специальных учебных заведений химического профиля, специализирующихся в области технологии электрохимических производств. Содержит описание лабораторных работ по нанесению электрохимических покрытий,широко распространненых в технике (хромирование,никелирование,металлизации пластмасс и др). В.

«Электрофизические и электрохимические способы обработки материалов» Курс лекций

1. Введение. Историческая справка. Классификация физико-химических методов обработки материалов

Введение. В современном машиностроении возникают технологические проблемы, связанные с обработкой новых материалов и сплавов (например, жаро- и кислотостойкие, специальные никелевые стали, тугоплавкие сплавы, композиты, неметаллические материалы: алмазы, рубины, германий, кремний, порошковые тугоплавкие материалы и т.п.) форму и состояние поверхностного слоя которых трудно получить известными механическими методами.

К таким проблемам относится обработка весьма прочных или весьма вязких материалов, хрупких и неметаллических материалов (керамика), тонкостенных нежестких деталей, а также пазов и отверстий, имеющих размеры в несколько МКМ; получение поверхностей деталей с малой шероховатостью, с очень малой толщиной дефектного поверхностного слоя и т.д.

В этих условиях, когда возможность обработки резанием ограничены плохой обрабатываемостью материала изделия, сложностью формы обрабатываемой поверхности или обработка вообще невозможна, целесообразно применять электрофизические и электрохимические методы обработки [1].

Их достоинства следующие:

1) механические нагрузки либо отсутствуют, либо настолько малы, что практически не влияют на суммарную погрешность точности обработки;

2) позволяют изменять форму обрабатываемой поверхности заготовки (детали);

3) позволяют влиять и даже изменять состояние поверхностного слоя детали;

4) не образуется наклеп обработанной поверхности;

5) дефектный слой не образуется;

6) удаляются прижоги поверхности, полученные при шлифовании;

7) повышаются: износостойкость, коррозионная стойкость, прочность и другие эксплуатационные характеристики поверхностей деталей.

Кинематика формообразования поверхностей деталей электрофизическими и электрофизическими методами обработки, как правило, проста, что обеспечивает точное регулирование процессов и их автоматизацию.

На обрабатываемость деталей такими методами (за исключением ультразвукового) не влияют твердость и вязкость материала детали.

В науке и технике …. разрушение контактов под действием электрических разрядов было известно давно. В частности, искровые и дуговые разряды возникают при разрыве или отключении электрических цепей. Электрической эрозии подвержены контакты реле, выключателей, рубильников и других подобных устройств. Электрическая эрозия – очень вредное явление, сокращающее срок службы и снижающее надежность электрических устройств. Много исследований было посвящено устранению, или хотя бы уменьшению такого разрушения контактов.

Над этой проблемой в годы Великой Отечественной войны работали ученые Б.Р.Лазаренко и Н.И.Лазаренко. За изобретение ЭЭО они были удостоены Государственной премии СССР. Позднее Б.Р.Лазаренко был избран академиком АН Молдавской ССР, где и работал до конца жизни (1910….1979 г.г.).

Большой вклад в развитие методов ЭЭО советские ученые и инженеры Б.Н.Золотых, А.Л.Лившиц, Л. С. Палатник, М. Ш.Отто и другие.

Разработка основ электрохимического метода и технологического его применения принадлежит талантливому ученому В.Н.Гусеву (1904…1956 г.г.). В 1929 г. он получил патент на ЭХО. Первые опыты по размерной электрохимической обработке металлов были проведены в 40-х годах прошлого столетия. В 1954 г. он получил патент на заточку сверл с вершинами из карбидов. В последующие годы, как самим Гусевым, так и другими учеными были разработаны различные варианты электрохимической технологии и созданы основы теории электрохимического метода.

Начальный период развития метода характеризуется тем, что наряду с его использованием в производстве (для получения профиля пера турбинных и компрессорных лопаток, ковочных штампов, пресс форм, кольцевых деталей, прошивки отверстий и щелей, заточки инструмента, удаления заусенцев и др.) происходило накопление экспериментальных и статических данных; делались попытки теоретических обобщений, которые позволили бы заранее, без испытаний, предсказать конечные результаты обработки.

Позже появилось стремление к выявлению основных зависимостей процесса, которые позволяют управлять процессом электрохимической обработки. Попытка обобщения накопленного материала в области теории и практики электрохимической обработки с учетом опыта отечественных и зарубежных заводов сделана в монографии И.И.Мороза и др.[4].

Успехи, достигнутые в области электрохимического образования деталей сложной формы, и прежде всего лопаток турбин и компрессоров, а также полостей ковочных штампов, достаточно полно изложены в книге В.А.Головачева «Электрохимическая размерная обработка деталей сложной формы».

В настоящее время значительные успехи достигнуты в области моделирования электрических полей и решении задач формообразования поверхности при ЭХО, сделаны попытки аналитического расчета простых форм инструментов, обеспечивающих достаточно высокую точность изготовления отверстий и полостей. Созданы математические модели, учитывающие гидродинамику потока электролита, для определенной формы поверхности, получаемой при ЭХО, и методики определения погрешностей, припусков и качества обработки.

В области теории разработаны оригинальные методики прогнозирования обрабатываемости металлов и сплавов в условиях ЭХО [ И.Э.АН.СССР ].

Быстрое развитие технологически развитых отраслей промышленности (авиационной, ядерной и т.д.) сопровождалось повышением доли использования труднообрабатываемых сплавов. Характер металлообработки начинает изменяться. Традиционные способы резания металлов больше не соответствуют современным требованиям. Хотя скорость резания таких материалов, как низкоуглеродистая сталь, в результате успехов технологии станкостроения и режущих инструментов удваивается примерно каждые 10 лет, предельная прочность на разрыв материалов, которые можно обрабатывать, например, со скоростью 30 м / мин, удваивается примерно только каждые 50 лет. Кроме того, предельная прочность на разрыв используемых материалов, по-видимому, удваивается примерно каждые 20 лет. Следовательно, уже наблюдается упадок технологии металлообработки в некоторых отраслях промышленности.

Предпринимались попытки преодолеть трудности обработки труднообрабатываемых материалов путем горячей обработки, или путем применения абразивных методов или таких как У.З. обработка. Успех, однако был частичным. Необходимы методы, при которых скорость обработки не зависела бы от твердости детали.

Наметились два основных направления в решении данной проблемы: термические и химические методы обработки.

Термические методы обработки основаны на том, что путем концентрации энергии на маленьком участке детали материал можно расплавить и испарить. Энергия может подаваться в форме:

— теплоты — газопламенная или плазменная обработка;

— электронная бомбардировка — электронный луч и электрическая эрозия.

Из термических существует только один метод, который уже позволяет экономически выгодно удалять довольно большое количество металла с детали со значительной степенью точности: — это процесс электрической эрозии, который разрабатывается с 1940 г.

Однако скорость, с которой можно удалять металл электроискровым методом при условии высокого класса чистоты поверхности, ограничена, более того, высокая производительность процесса приводит к часто наблюдаемому повреждению поверхности, что делает этот способ во многих случаях непригодным. Следовательно, ни один из термических методов не решает полностью проблемы обработки высокопрочных металлов в широком масштабе.

Химические методы, кроме способов травления, включают электрохимическую обработку. Этот метод можно использовать для обработки особо твердых и вязких электропроводных материалов (не зависимо от твердости или прочности детали — скорость съема металла не меняется). При этом достигается:

— высокая скорость съема металла (более 1000 мм/мин);

— высокий класс точности;

— отсутствует износ инструмента;

— отсутствуют остаточные напряжения;

— отсутствуют повреждения материала детали;

— отсутствуют заусенцы на кромках реза.

К числу современных технологических процессов, получивших за последние 30…40 лет практическое применение, принадлежит ультразвуковая размерная обработка труднообрабатываемых материалов (кварц, керамика, фарфор, ферриты, кремний, германий, цветные поделочные и полудрагоценные камни). Сущность ультразвуковой размерной (абразивной) обработки твердых хрупких материалов состоит в направленном разрушении обрабатываемого материала под действием ударов абразивных зерен, находящихся между поверхностями материала и инструмента, колеблющегося с ультразвуковой частотой в продольном (осевом) направлении. Частота — 18…25 тыс. ударов в секунду. Число зерен, участвующих в резании — 30…100 тыс. на один квадратный сантиметр площади. Это разновидность механической обработки материалов. Ультразвуковые процессы основаны на использовании механических колебаний, распространяющихся в газах, жидкостях и твердых телах.

Бурное развитие квантовой электроники, в значительной мере обусловленное выдающимися достижениями научных школ академиков Н. Г. Басова и А. М. Прохорова, удостоенных совместно с американским ученым Ч. Таунсом Нобелевской премии, привело к созданию принципиально новых источников энергии — лазеров. Лазерное излучение характеризуется гигантской концентрацией энергии, сфокусированной на чрезвычайно малую площадь, теоретически соизмеримую с квадратом длины волны излучения.

Лазер – это генератор электромагнитных волн в диапазоне ультрафиолетового, видимого и инфракрасного излучений. Начиная с конца 60-х годов прошлого столетия лазеры (небольшой мощности) получили первое применение в технологии обработки материалов (сначала в приборостроении). Большие потенциальные возможности заложены в применении процессов, осуществляемых с помощью импульсного нагружения — высоковольтный электрический разряд в жидкости — электрогидравлическая обработка. Впервые на разрушительную силу электрического разряда указано в 18 столетии (1767 … 1769 г.г.) .

Экспериментальное устройство того времени включало все основные элементы современной установки для осуществления импульсного разряда:

— конденсатор (лейденская банка);

— коммутирующий элемент (воздушный шаровой разрядник);

— электроды, погруженные в жидкость.

Опытная проверка промышленного испытания электрогидравлической обработки началась с середины 50-х годов и установила ряд преимуществ перед методами, использующими в качестве источника энергии – взрывчатые вещества в режиме взрывного химического превращения:

— возможность управления процессом накопления и выделения энергии;

— отсутствие источников повышенной опасности после отключения установки;

— простота и низкая себестоимость оснастки.

1). Формообразование и калибровка деталей из пространственных заготовок диаметром 200 … 1100 мм при высоте до 1100 мм и толщине до 5 мм и др.;

2). Очистка от окалины и неметаллических покрытий отливок из цветных и черных металлов весом от 1кг до 10 …15 т.

Большая роль в развитии технологии электрогидравлической обработки машиностроительных материалов принадлежит С. М. Поляку, Л. А. Юткину, К. Н. Богоявленскому, Б. Г.Красичковой и др. (Физико-технический институт АН БССР)

Читайте также: