Печь для отжига металла

Обновлено: 21.09.2024

Отжиг - это процесс термической обработки, который применяется для изменения химических или физических свойств материала для получения более пригодных к обработке свойств. К примеру обжиг металлов делает их более пластичными и снижает его твердость.

Печь для отжига работает путем нагрева материала выше температуры рекристаллизации и последующего охлаждения после выдерживания образца при этой температуре в течение подходящего времени.

В процессе отжига атомы в образце диффундируют в кристаллической решетке, и количество дислокаций уменьшается, изменяя свойства пластичности и твердости образца. Рекристаллизация происходит по мере охлаждения образца. Размер кристаллического зерна и фазовый состав зависят от скоростей нагрева и охлаждения, которые, в свою очередь, определяют свойства материала.

Нагревание образца увеличивает скорость диффузии, обеспечивая энергию, необходимую для разрыва связей. Движение атомов приводит к перераспределению и устранению дислокаций в образце.

Горячая или холодная обработка металлических деталей после отжига еще раз изменяет структуру материала, поэтому для достижения желаемых свойств может потребоваться дополнительная термообработка.

Однако, зная состав материала и фазовую диаграмму, термообработка может смягчить металлы и подготовить их к дальнейшей обработке, такой как формовка и штамповка, а также предотвратить разрушение от хрупкости.

Как работает печь для отжига?

Печь для отжига работает, нагревая материал выше температуры рекристаллизации, а затем охлаждая материал после того, как он выдерживается при желаемой температуре в течение подходящего периода времени. Материал рекристаллизуется при охлаждении после того, как процесс нагрева вызвал движение атомов для перераспределения и устранения дислокаций в заготовке.

Этапы отжига

Отжиг проходит в три этапа - этап восстановления, этап рекристаллизации и этап роста зерна. Они работают следующим образом:

1. Этап восстановления

Стадия восстановления происходит при более низких температурах процесса. Именно здесь отжигаемый материал размягчается за счет удаления линейных дефектов, называемых дислокациями, и вызываемых ими внутренних напряжений.

2. Стадия перекристаллизации.

Стадия рекристаллизации - это зарождение новых зерен без деформации и их рост, чтобы заменить те, которые были удалены в состоянии восстановления. Нагревание материала выше температуры рекристаллизации, но ниже точки плавления приводит к образованию новых зерен без каких-либо остаточных напряжений.

3. Стадия роста зерна

Рост зерна происходит только после завершения рекристаллизации и при продолжении отжига. При охлаждении материала с определенной скоростью появляются новые зерна. После этого материал станет более работоспособным. Последующие операции по изменению механических свойств могут быть выполнены после отжига. Во время роста зерна микроструктура материала начинает укрупняться, и материал может потерять некоторую прочность, поэтому потребуется дополнительная термообработка.

Когда требуется отжиг и почему это важно?

Отжиг используется для устранения эффектов наклепа, которое может происходить во время таких процессов, как гибка, холодная штамповка или волочение. Если материал станет слишком твердым, это может сделать невозможным работу или привести к растрескиванию.

При нагревании материала выше температуры рекристаллизации он становится более пластичным и, следовательно, готов к повторной обработке. Отжиг также снимает напряжения, которые могут возникнуть при затвердевании сварных швов. Горячекатаную сталь также формуют путем ее нагрева выше температуры рекристаллизации. Хотя отжиг стали и легированной стали является обычным явлением, другие металлы также могут получить выгоду от этого процесса, например, алюминий, латунь и медь.

Производители металла используют отжиг, чтобы создавать сложные детали, сохраняя работоспособность материала, возвращая его в состояние, близкое к предварительно обработанному. Этот процесс важен для сохранения пластичности и снижения твердости после холодной обработки. Кроме того, некоторые металлы подвергаются отжигу для повышения их электропроводности.

Можно ли использовать отжиг сплавов?

Отжиг может проводиться со сплавами, причем частичный или полный отжиг являются единственными методами, используемыми для нетермообрабатываемых сплавов. Исключением являются сплавы серии 5000, которые могут подвергаться низкотемпературной стабилизации.

Сплавы отжигаются при температуре 300–410 ° C, в зависимости от сплава, со временем нагрева от 0,5 до 3 часов, в зависимости от размера заготовки и типа сплава. Сплавы необходимо охлаждать с максимальной скоростью 20 ° C в час, пока температура не снизится до 290 ° C, после чего скорость охлаждения не имеет значения.

Преимущества

Основные преимущества отжига заключаются в том, что этот процесс улучшает обрабатываемость материала, увеличивает ударную вязкость, снижает твердость и увеличивает пластичность и обрабатываемость металла.

Процесс нагрева и охлаждения также снижает хрупкость металлов, улучшая их магнитные свойства и электропроводность.

Недостатки

Основным недостатком отжига является то, что это может занять много времени, в зависимости от того, какие материалы подвергаются отжигу. Для достаточного охлаждения материалов, требующих высоких температур, может потребоваться много времени, особенно если они оставлены для естественного охлаждения внутри печи для отжига.

Сферы применения

Отжиг используется в различных отраслях промышленности, где металлы необходимо компоновать в сложные конструкции или обрабатывать несколько раз.

Печи для отжига от ТЕХНОНАГРЕВ

Компания ТЕХНОНАГРЕВ является производителем муфельных печей и нагревательных элементов для различных промышленных печей, которые выполняют множество различных процессов термообработки, включая отжиг.

Наши муфельные печи могут использоваться для различных материалов, а также мы можем изготовить специальные печи, соответствующие точным спецификациям. Мы производим нихромовые и фехралевые спирали для печей отжига, канальные керамические ТЭНы, а также высокотемпературные карбидкремниевые и дисилицид молибденовые нагреватели.

Если вам нужна дополнительная информация о нашем ассортименте муфельных печей и нагревательных элементов для печей отжига, свяжитесь с нами.

Печи отжига – принцип работы и применение печей отжига. Вакуумные печи отжига

Отжиг – это процесс термообработки, при котором снимаются внутренние напряжения материала (керамики, стекла, металлов) за счет нагрева и медленного снижения температуры. При этом происходит восстановление кристаллической решетки, повышается однородность обрабатываемого состава, облегчается последующая механическая обработка.

Печь для отжига металлов должна нагревать заготовку до высокой температуры, с последующим медленным остыванием. Таким образом кристаллическая решетка металла, достигнув определенной температуры, начинает изменяться, при этом устраняются внутренние дефекты структуры. В зависимости от вида, различают полный отжиг, при котором осуществляется выдержка металла при максимальных температурах в течение времени, достаточного для полного восстановления структуры кристаллической решетки и неполный отжиг, при котором устраняются незначительные дефекты.

В зависимости от среды, в которой проводится термообработка, различают:

изотермический отжиг (отличительной особенностью является значительная выдержка при неизменной температуре);

Печь непрерывного отжига представляет собой конвейер, подающий обрабатываемый материал в камеру нагрева, с последующим прохождением камеры охлаждения. Такие установки применяются для отжига прокатных и листовых материалов. Для крупных деталей такие печи не подходят, поскольку время нагрева и охлаждения не позволит полностью восстановить структуру объемных заготовок. Непрерывность процесса и высокая степень автоматизации являются отличительными признаками таких печей.

Печи для отжига стали могут быть периодического действия. В их число входят колпаковые печи для отжига, являющиеся разновидностью муфельных. В конструкции таких печей используется наружный колпак, на котором размещаются горелки и внутренний муфель, обеспечивающий защиту от продуктов сгорания и агрессивной среды. Во внутреннем колпаке может создаваться защитная газовая среда, исключающая образование и проникновение в структуру металла вредных примесей.

Колпаковая печь отжига позволяет производить термическую обработку даже больших рулонов листовых материалов благодаря специальным приспособлениям, позволяющим свободно нагревать все слои металла. Для обеспечения циркуляции и равномерного прогрева в конструкции колпака предусматривается возможность обеспечения циркуляции защитного газа с помощью вентилятора. Печи для отжига в азоте (печи светлого отжига) относятся к данному типу оборудования и обеспечивают защиту деталей при помощи азота.

Колпаковая печь для отжига:

Производители электрических печей для отжига используют различные способы нагрева обрабатываемых деталей. Для этого могут применяться электрические резисторные нагреватели, индукторный способ нагрева и различные виды топлива. Печи для отжига с выкатным подом обычно применяют при обработке крупных деталей с точным соблюдением температурного режима во время всего технологического процесса. Изоляция камеры, в которой осуществляется термообработка, осуществляется в строгом соответствии с требованиями к температурным режимам, герметичности, наличию или отсутствию защитной среды. Тележка, на которой располагается под, обычно приводится в действие электрическим приводом. Все части пода изготавливаются из жаростойких сплавов, обеспечивающих сохранность конструкции при отжиге. Существуют печи, предназначенные для отжига керамики или стеклянных изделий. Конструктивно они практически не отличаются от печей для отжига металлов, за исключением более высоких температур и большим сроком остывания стеклянных и керамических деталей для получения необходимого результата. Кроме указанных видов, для отжига небольших деталей могут применяться лабораторные печи. Такой отжиг позволяет исследовать качество обработки и разрабатывать новые температурные режимы термообработки.

Печь для отжига крупных машиностроительных деталей:

Вакуумные печи

В процессе развития промышленности, постепенно повышались требования к качеству материалов. Вакуумная печь была разработана и получила распространение благодаря уникальным свойствам получаемых в ней материалов. В зависимости от технологических требований, объемов, возможностей подключения, необходимой степени автоматизации, используемому способу нагрева и многих других факторов происходит выбор необходимой печи, полностью соответствующей им. Вакуумные технологии позволяют использовать печи для закалки, отпуска, нормализации, карбонитрирования, вакуумной пайки, отжига, спекания порошков металлов и керамики, нитроцементации и выплавки сплавов. Для термообработки и расплавления металлов могут применяться различные способы нагрева, каждый из которых обладает своими достоинствами и недостатками. Наибольшее распространение в вакуумных печах получили электрические способы нагрева:

индукционный (нагрев осуществляется благодаря воздействию токов индукции, наведенных на плавящийся материал с помощью специальных индукторов);

Вакуумная печь для термообработки позволяет выполнять различные виды термического воздействия на металлы, сплавы и керамические изделия без агрессивного воздействия воздушной среды. Таким образом исключается образование оксидов на поверхности металла, осуществляется дегазация поверхности. При расплавлении металлов в вакуумных печах происходит практически полное удаление водорода, нитридов, азота и кислорода. В зависимости от требований заказчика, печи могут выполняться как с вертикальной загрузкой (шахтного типа), так и с горизонтальной. Вакуумные печи для нитроцементации позволяют значительно сократить время цементации по сравнению с атмосферным оборудованием. При этом получается однородный слой и значительно повышаются эксплуатационные качества деталей, имеющих сложную геометрию, что очень важно в машиностроении, ракетостроении, станкостроении, автомобильном производстве и других сферах промышленности. Для обеспечения максимального качества, в камере с расплавом создается вакуум, который замещается чистым азотом. Для получения однородного состава также применяется вакуумная индукционная плавильная печь. Благодаря тому, что воздействующие на расплав индукционные токи заставляют перемешиваться его частицы, получается максимально однородный состав, а вакуум защищает от подмешивания вредных примесей. Вакуумная индукционная печь позволяет очень точно контролировать весь процесс плавки, а использование автоматики значительно упрощает точное соблюдение технологии.

Лабораторная вакуумная индукционная печь отличается от промышленной степенью автоматизации, размерами, мощностью и возможностью управления процессом термообработки согласно заданных условий, обеспечивая необходимый прогрев, выдержку и режим остывания исследуемых деталей. В отличие от других видов, вакуумные печи имеют подключение к системе, предназначенной для получения необходимого разрежения, а некоторые модели предусматривают закачку инертных газов. Не менее важным условием работы вакуумных печей является хорошая герметизация камеры, в которой находится обрабатываемая деталь или расплав.

Практически все вакуумные печи выполняются периодического действия, так как создавать вакуум при непрерывном движении конвейера очень проблематично. В вакуумных индукционных печах, для создания глубокого вакуума в рабочей камере муфеля, необходимо поддерживать разрежение между внутренней стенкой печи и наружной муфеля. Для создания необходимой степени разрежения могут применяться несколько различных видов вакуумных насосов.

Печи отжига

Такая процедура, как отжиг металла (сплавов) — это базовая составляющая термообработки, необходимая для улучшения свойств изделия, путем изменения его кристаллической структуры. Немаловажным пунктом при проведении такой операции является соблюдение и контроль температурного режима. Поэтому для лучшего процесса используют печь для отжига металла и его сплавов. К подобным изделиям выдвигаются особые, повышенные требования к обработке сырья. Температурный режим в зависимости от материала колеблется от 300 до 1200°С.

Современная, многофункциональная печь отжига способна выполнить технически сложные, точные виды тепловой обработки металлов, а также процедуру отпуска, нормализации либо нагрева под закалку. В качестве сырья используется легированная или углеродистая сталь. В большинстве случаев, печь непрерывного отжига синхронизируется с манипулятором, осуществляющим погрузку/выгрузку в термическую камеру деталей, с последующей транспортировкой в закалочный цех. По завершении процесса отжига, обработанный материал проходит этап охлаждения. К преимуществам такой установки относят:

- быстрый процесс нагрева и остывания;

- высокий КПД в работе;

- минимальное аккумулирование тепла в режиме нагрева;

- низкое аккумулирование во время выдержки;

- длительный срок эксплуатации;

- простота в обслуживании;

- экономичность.

Также производители электрических печей для отжига стараются выпускать модернизированные и обновленные версии установок, под конкретные задачи. Системы термической обработки отвечают международным стандартам качества и гарантируют минимальный срок службы блоков из керамики не менее 20 лет. Представлены различные печи для отжига стали с объемом от 128 до 2000 литров. Мощность установок варьируется от 21 до 91 кВт. Продукция адаптирована как под небольшие мастерские, так и под крупномасштабные предприятия. Отдельного внимания заслуживает колпаковая печь отжига, отличающаяся некоторыми достоинствами:

- минимальный уровень расхода энергии (сжатый воздух, газ, вода, электричество);

- абсолютную безопасность технологического процесса;

- высокий уровень производительности;

- низкие расходы при обслуживании, ремонте;

- фактическое отсутствие простоев установки;

- практически нулевая вероятность брака;

- минимальное количество вредного испарения.

Наиболее практичными признаны печи для отжига с выкатным подом: идеально подходят для термической обработки деталей длиной 2 и более метров. Основным преимуществом считается возможность загрузки мостовым краном в цеху, без привлечения манипуляторов. Корпус подины изготавливается из высокопрочного, футерованного металла из жаростойких сплавов. Перемещение (выкатку) обеспечивает рельсовая конструкция с электромеханическим приводом. Необходимые печи для отжига купить можно у нас.

Вакуумные печи для отжига

Используется вакуумная печь для отжига в качестве универсального инструмента под любой вид термообработки: начиная от газовой закалки, дегазации, цементации, заканчивая отжигом и вакуумной пайкой. Главными достоинствами вакуумные печи для отжига стали являются:

- Предсказуемость и контроль над результатом обработки.

- Минимальный процент изменения размеров и коробления детали.

- Получение оптимальной твердости и чистой поверхности изделия.

- Стабильность вторичной процедуры (повторяемость).

- Однородность свойства по сечению.

Покупая такой агрегат, как вакуумная печь для отжига цена которой рассчитывается на ведение малого и среднего бизнеса, владелец получает многофункциональную, надежную и технически совершенную установку для разнообразного вида термообработки. Основным элементом печи вакуумного профиля является камера для нагрева, с подключенным к ней насосом, а также центральным органом управления. На ее основе производится печь для отжига проволоки из меди, алюминия и стали.

Наибольшим спросом пользуются шахтные, камерные экземпляры, а также печь светлого отжига (колпаковая). Первые выполняются по вертикальному профилю, с загрузкой сверху. Аналогичное устройство у светлых образцов, только загрузка садки производится снизу. Применяются в сферах:

- электронной промышленности;

- металлургии;

- химической отрасли;

- авиакосмической области;

- машиностроении;

- медицины.

Благодаря высокой температуре (около 2500°С) вакуумные печи для отжига в азоте способны кардинально менять структуру металла, придавая ему большей прочности. Измененная решетка изделия приобретает антикоррозийные свойства, имеет длительный срок эксплуатации и отличается лучшим внешним видом, благодаря гладкой, чистой поверхности. На современные печи светлого отжига производители устанавливают довольно приемлемые цены, которые подойдут для закупки начинающим предприятиям и большим концернам.

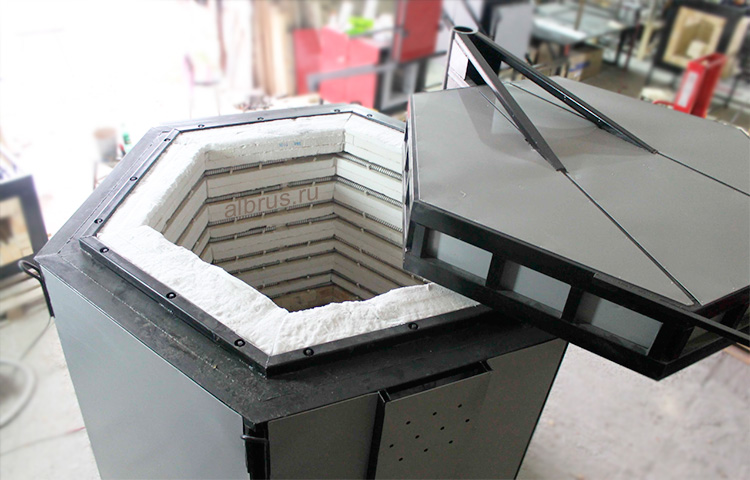

Камерные печи для термообработки металлов, керамики, стекла

Температурный режим наших стандартных печей 1200 (термопара нихросил нисил) и 1300 градусов Цельсия (термопара вольфрам рений). Высокотемпературные печи до 1700 град.С с карбидкремниевыми нагревателями, смотрите информацию далее.

Производство печей с объемом рабочей камеры от 10 литров (размеры 295*230*150 мм) до 3900 литров (2000*1500*1300 мм).

Высокотемпературные печи – это камерные печи для термообработки металлов и их сплавов при температурах свыше 1300 град.С. Температура в рабочей камере которых достигает отметки + 1700 С за счет использования мощных дисцилит-молибденовых нагревателей и специальной многослойной теплоизоляции рабочего пространства. Высокотемпературные печи термические используются, когда требования к термообработке заготовок из металла обусловлены высокими температурами. Так, например мы предлагаем к изготовлению печи с температурой в рабочей камере до + 1450С с карбидокремнивыми нагревателями. По требованию заказчика мы можем изготовить данные печи после соглассования их мощности и степени автоматизации и управления.

Стандартные камерные электрические печи: Обогрев до 1200 или 1300 градусов Цельсия происходит с трех сторон - с боков и пода, четырех, либо с шести сторон - стенки, потолок, дверь. Нагревательные элементы пода (фехраль) изолированы карбидокремниевыми плитами или высоколегированной жаропрочной стальной плитой. Спирали имеют основания в виде керамических трубок МКР со стенками 5 мм на расстоянии каждые 40 мм. Температура распределяется равномерно по объему камеры. Система защиты от теплового излучения при подъеме двери. Энергоэффективность достигается за счет идеальной теплоизоляции печи. Контроллер режимов работы, нагрева и остывания печи, в том числе на основе процессорного управления. Надежные датчики контакторы при открывании двери выключают нагрев.

Дополнительно камерные печи (печи промышленные) могут иметь электромеханический или гидравлический механизм подъема двери, на противовесе и рычагах, либо вертикально на цепном приводе. Нагревательные элементы могут быть расположены сзади на стенке камеры и на двери. Возможны дополнительные механизмы для подачи материала в печь. Сбор и анализ информации с помощью датчиков и компьютера, поставляемых дополнительно. Поставляются ящики из жаропрочной стали для работы в защитной атмосфере, для пайки и других процессов. Механизированный привод двери и выкатного пода оборудован частотным преобразователем для плавного начала и окончания движения.

Футеровка пода - кирпич, усилен кирпичом ШБ, термошов для компенсации расширения кладки. Футеровка стен - ШБ кирпич или блоки из керамоволокна (или совместно). Футеровка потолка блоками из керамоволокна.

Отдельно следует отметить использование камерных электропечей в качестве: Печь для обжига керамики, печь для обжига глины фарфора и стекла – это камерные (муфельные) электропечи, которые используют для термообработки указанных выше материалов. Печи для термообработки металлов, обжига керамики, глины, фарфора и стекла камерного типа (изготовленные по специальному запросу) работают в температурном режиме до + 1700 С°, производство оборудования по спец. заказу.

Видео: Печь 500 литров с выкатным подом

Серия камерных печей ПКЭ - это професcиональные электропечи, предназначенные для термообработки: закалка металла, отпуск металла, ювелирное дело, обжига керамики и полуфарфора, а так же данные печи используются для сплавления стекла и его моллирования. Терморегуляторы Термодат с поверкой. Печи испытываются на равномерность температурного слоя.

Камерная электропечь может быть изготовлена с вертикальной и горизонтальной загрузкой изделий, печи изготавливаются из сварной надежной конструкции в которую монтируется основная футеровка дополнительно усиленная волокнистым термостойким волокном. Именно такая система теплоизоляции гарантирует эффективную аккумуляцию внутреннего тепла печи. Надежная тепловая герметизация двери практически на нет сводит потери тепла. Особое внимание следует обратить на печи для обжига керамики и прокалки опок, обжига делоли, данное оборудование может оснащаться вентиляционным "окном" для устройства системы вытяжки. Электропечи камерные работают как печи для обжига керамики, при использовании специальной печной оснастки могут быть использованы как печи для плавки алюминия, свинца, бабита и других "низкотемпературных" металлов и их сплавов. Камерные печи нашли широкое применение в ювелирном деле.

Производство печей закаливания и отпуска в линии с ванной закаливания, с электроприводом передвижения корзины с заготовками и лифтом в ванну. Ссылка на страницу с закалочными ваннами.

Работа с алюминием:

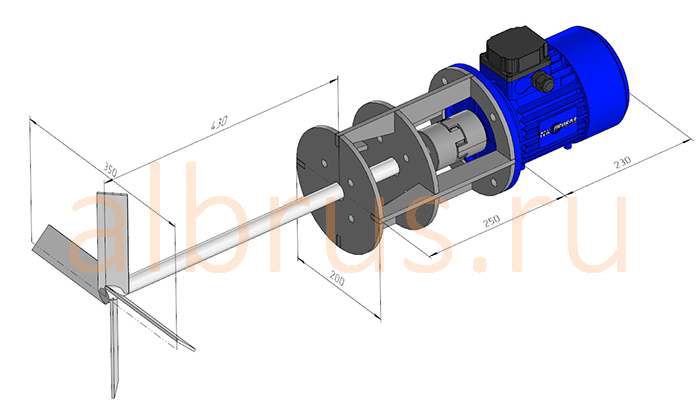

Для работы с алюминием печи серии ПКЭ комплектуются защитными щитами (экранами) из нержавеющей стали, которые закрывают спирали нагревательных элементов, для защиты алюминиевых заготовок от прямого воздействия инфракрасного излучения. При обработке в печах заготовок из алюминия, температурный режим должен быть очень точный, +-2 град С. Для этого используется система вентиляции , в том числе крыльчатка из термостойкого материала до 800 град С, для конвекции в камере печи. Коснтрукция системы вентиляции съемная, для обеспечения работы печи при более высоких температурах, вплоть до 1500 град С. Цена системы вентиляции на печь ПКЭ от 30 000 рублей .

Камерные электропечи ПКЭ - это надежное термическое оборудование, реализована простая система замены нагревательных элементов. Печи имеют программированный режим работы с сохранением параметров действующей программы даже после отключения электричества. Быстрый разогрев до нужной температуры, равномерное распределения тепла в рабочей камере, возможность программирования включения печи в заданное время с заданными параметрами температуры, экономичная система энергопотребления. Дополнительно все печи оснащаются подставкой, полками и стойками. Выкатной под печей изготавливаем по требованию заказчика или из необходимости обязательного применения.

Шахтные печи смотрите далее на странице сайта

Камерная печь электрическая для металлов и сплавов серии ПКЭ

Печи для термической обработки малого объема предназначены для нагрева таких материалов как: металлы и их сплавы, стекло, керамика и т.д. Нагрев осуществляется до + 1200 С, 1300 (до + 1700 град С - по запросу). В стандартную комплектацию входит терморегулятор ОВЕН ТРМ 500 или ОВЕН ТРМ 251, в зависимости от объема и предназначения печи, подовая плита.

Возможна установка терморегуляторов "Термодат" - от 32000 руб. Программный, графический ЖК интерфейс, электронный самописец, USB, до 40 программ по 20 шагов, с возможностью объединения программ в одну более емкую. Для больших печей возможна установка терморегулятора с несколькими каналами работы, соответственно с несколькими термопарами.

Вытяжное отверстие диаметром 30 мм с заглушкой – 4000 руб.

(максимальная температура работы съемной жаропрочной крыльчатки до + 800 С)

Смотровое отверстие (для ввода доп.приборов, пирометров, визуального контроля) диаметром 30 мм или 40 мм с заглушкой – от 3000 руб.

Подготовка под установку газового оборудования (проем в двери) на фото печи ниже - от 9000 руб.

Читайте также: