Печь для закалки металла как называется

Обновлено: 05.10.2024

Сделанная муфельная печь своими руками позволяет в домашних условиях заниматься обжигом керамики, закалкой и плавкой металла. Для творческих и мастеровитых людей такие печи просто незаменимы в осуществлении их деятельности.

Слово «муфель» означает ограниченное пространство, изолированное как от внешней среды, так и от непосредственного контакта с топливом и продуктами горения. В камере может создаваться высокая температура — до 1250 0 С и более, чем добиваются нужных высокотемпературных изменений в структуре обрабатываемых материалов. В данной статье речь пойдет о том, как сделать муфельную печь своими руками в условиях домашней мастерской.

Назначение оборудования

Для чего нужна самодельная нагревательная камера в бытовых условиях? Она может предназначаться для различных нужд: обжига керамических изделий, закалки режущих стальных элементов и плавки металлов. Термичка камеры может нагреваться как за счёт электроэнергии, так и работать на газу.

Внешняя форма и внутренняя конструкция печи может принимать разные конфигурации. Главная задача заключается в том, чтобы добиться в ограниченном пространстве ёмкости определённого температурного режима.

Виды и условия обработки сырья

Основные способы обработки материалов в самодельной камере — это:

- Обжиг керамики

- Закалка металлических изделий

- Плавка цветных металлов

Обжиг керамики

Процесс получения готовых керамических изделий связан с обжигом заготовок из сырой глины и последующим покрытием их глазурью. В домашних условиях сделанная муфельная печь своими руками может производить обжиг сразу нескольких экземпляров посуды и других поделок. В термообработке важно выдержать ровный режим нагрева камеры. Теоретически обозначить точные временные рамки обработки материала при определённой температуре невозможно — это достигается практическим путём.

Материалы из глины, помещаемые в домашнюю муфельную печь для обжига, делят на 3 группы:

- Фарфор

- Фаянс

- Майолика, терракота

Фарфор

Высохшую глину подвергают термообработке в два этапа. Первичный обжиг производят в интервале от 800 0 С до 1000 0 С. Глина набирает прочность и обретает пористость. Затем её окунают в ёмкость с глазурью. Повторный обжиг осуществляют при разных температурах, в зависимости от назначения:

- натуральный фарфор — 1400 0 С

- столовый — 1350 0 С

- сантехнические детали — 1250 0 С

Фаянс

Применение тугоплавкого сырья при обжиге практически не образует жидкой фазы. Для созревания черепка изделия его обрабатывают при температуре 1200 — 1250 0 С. Повторная термическая обработка с нанесённой глазурью производится при нагреве 900 — 1000 0 С. Если требуется нанести роспись, то в третий раз возвращаются к первичному уровню температурного режима.

Майолика

Используют красные тугоплавкие глины. Термообработка требует точного соблюдения режима нагрева. При нагреве 950 0 С получаются рыхлые непрочные изделия. При нагреве 1050 0 С, сырьё спекается в непригодную, плотную стекловидную массу. Чтобы точно выдержать степень нагрева 1000 0 С, необходимо встроить в камеру термопару с подсоединением печи к цифровому дисплею.

Повторный процесс обработки глазурованных материалов производят при температуре 900 — 950 градусов.

Закалка режущих металлических изделий

Упрочнение режущих поверхностей стальных инструментов путём термообработки называют закалкой металла. Закаливание металлических изделий делали люди с древних времён. Суть процесса заключается в обжиге металла до получения изменения структуры кристаллической решётки (полиморфное преобразование).

Металл доводят в нагревательной камере до раскалённого состояния при температуре 750 −850 0 С. Следует отметить, что некоторые марки стали закаляют в условиях более высокого нагрева, в пределах от 1250 до 1300 градусов. Затем печь для закалки освобождают от раскалённых изделий, которые после подвергают резкому охлаждению в масляной среде или в воде. Таким образом добиваются повышения твёрдости металла.

Данный процесс важен для упрочнения режущих поверхностей стальных инструментов (ножей, свёрл, зубил, фрез и прочего). Закалку (отпуск) лучше производить в масляной среде. При отпуске раскалённого металла в воде, его поверхность покрывает масса пузырьков пара, что замедляет процесс.

Как правило, закалке подвергают готовые инструменты или заготовки из нержавеющей стали. Для этих изделий обычно не требуется закалочная камера большого объёма, поэтому лучше всего для этого подходит муфельная печь из предохранителя. Описание создания такой конструкции будет дано ниже.

Плавка цветных металлов

Муфельную печь удобно использовать для плавки цветных металлов, но к олову и свинцу это не относится. Температура их плавления настолько низка, что достаточно воспользоваться газовой горелкой бытовой кухонной плиты.

Для того чтобы расплавить такие металлы, как медь, бронзу и латунь, потребуется нагревательная ёмкость. Жидкую массу металла получают в тигле, которую затем заливают в специальные формы. Домашние мастера льют различные элементы декора светильников, мебели, статуэтки и многие другие поделки.

Температура плавки цветных металлов:

- медь — 1080 0

- бронза (в зависимости от марки) — от 930 0 до 1140 0

- латунь в пределах от 880 до 950 градусов

Варианты самодельных муфельных печей

Наиболее популярные варианты муфельных печей — это конструкции, изготовленные из корпусов высоковольтных предохранителей, духовок, старых стиральных машин и даже глиняных горшков. В качестве теплоизоляции применяют керамический огнеупорный кирпич (шамот) и минеральную вату. Рассмотрим несколько способов, как сделать муфельную печь своими руками:

- Электрические печи

- Газовые нагревательные камеры

- Камеры на твёрдом топливе

Электрические печи

При создании камеры применяют электрические нагревательные элементы (проволоки из фехраля, нихрома, ТЭНы, открытые и закрытые спирали). В качестве теплоизоляции используют огнеупорную керамику (шамотные кирпичи) или минеральную вату типа МКРР 130.

Пошаговые инструкции изготовления муфельных печей

Инструкция сборки печи из корпуса высоковольтного предохранителя

- Фарфоровый корпус предохранителя ПКТ-103 длиной 564 мм и внешним диаметром 72 мм освобождают от контактных колпаков и внутренней плавкой вставки.

- На концах керамической трубки делаются 2 отверстия специальным сверлом для керамики, диаметром 1,2 мм.

- По внешней стороне колбы наматывают фехраль диаметром 1,2 мм. Между витками расстояние должно сохраняться не менее 5 мм, для чего понадобится около 2 метров проволоки.

- Концы фехраля выводят через сделанные отверстия.

- С тыльной стороны колбы заводят термопару, концы которой соединяют с цифровым дисплеем.

- Корпус оборачивают ватой МКРР 130.

- Проволоку из фехраля соединяют с электрическим проводом со штекерной вилкой для бытовой розетки. Для этого делают узкие отверстия в теплоизоляции, которые затем уплотняют ватой.

- Для закрытия торцевых проёмов нагревательной камеры скручивают из ваты тампоны толщиной не менее 70 мм.

- Жёсткий корпус готовят из оцинкованной жести, для чего вырезают лист металла длиной 600 мм, шириной 300 мм.

- По краям металла вдоль длины делают загибы по 10 мм во внешнюю сторону корпуса.

- Согнутую жесть в виде цилиндра одевают на стальную трубу. Концы трубы устанавливают на опоры.

- Соединив загибы в замок, его простукивают киянкой по всей длине цилиндра.

- Из жести вырезают заднюю крышку корпуса печи, в соответствии с его диаметром. В металле крышки оставляют лапки, которые загибают внутрь оцинкованной трубы.

- Крышку крепят саморезами, через лапки к кожуху печки.

- Из жести вырезают 4 полоски для опорных ножек корпуса. Ножки крепят саморезами.

- При желании можно обойтись без изготовления фасадной крышки, достаточно использовать ватный тампон.

Нагреть такую камеру можно до 1300 градусов. В камере удобно производить закалку стальных инструментов, расплавлять в тигле небольшую отливку из цветных металлов.

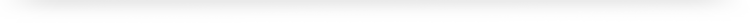

Изготовление муфельной печи из электрической духовки

Духовка бытовой электрической плиты идеально подходит в качестве муфельной печи для обжига керамических изделий. Духовой шкаф оборудован двумя ТЭНами, установленными вверху внутри и внизу снаружи камеры. Камера изолирована фольгированной минеральной ватой. Мощности нагревательных элементов хватает для разогрева муфеля до 300 градусов. Чтобы достичь требуемого уровня нагрева до 1300 0 С, поступают следующим образом:

- Корпус плиты разбирают. Снимают слой теплоизоляции духового шкафа.

- На боковых сторонах камеры с внешней стороны закрепляют два мощных ТЭНа.

- Снятую теплоизоляцию возвращают на своё место.

- Новые нагреватели включают в общую систему термички.

- Подключают цифровой дисплей через существующий регулятор температуры.

- К регулятору уровня нагрева подсоединяют резистор, который увеличивает диапазон изменения температуры в духовке.

- Корпус плиты собирают вновь.

Сборка такой печи для обжига керамики имеет ряд премуществ:

- Корпус духового шкафа уже оборудован просторной камерой для обжига

- Шкаф не требует никаких существенных усовершенствований, что обеспечивает значительную экономию финансов и трудозатрат

- Откидная панель с панорамным стеклом даёт возможность визуально контролировать процессы обжига изделий из глины и закалки стального инструмента

- Если не удаётся воспользоваться старым регулятором нагрева, к электрической цепи подключения духовки подсоединяют трансформатор

Как сделать муфельную печь из несгораемого сейфа

Внутренняя ёмкость несгораемого сейфа — это уже готовый муфель.

- В качестве нагревательных элементов применяют панели электрических плиток. Их размещают на боковых стенках внутри сейфа. Также вместо керамических панелей со спиралями устанавливают ТЭНы.

- Автогеном делают прорези между двойными стенками несгораемого шкафа и удаляют песчаный наполнитель. Образовавшиеся пустоты заполняют минеральной ватой МКРР.

- Прорези заваривают тем же автогеном.

- Внутри сейфа устанавливают термопару для контроля температурного режима.

- Соединённый внешний цифровой датчик с термопарой будет показывать уровень прогрева камеры.

Получается отличная муфельная печь, в которой можно плавить цветные и драгоценные металлы. Чем больше внутренний объём несгораемого шкафа, тем больше возможностей для одновременной обработки мелких деталей или обжига объёмной керамики.

Изготовление простой мини муфельной печи

Для этого понадобится:

- пластиковая труба 60 мм длиной 0,5 м

- проволока фехраль и длиной около 2,5 м

- смесь жидкого стекла с мертелем

- бумага

- минеральная вата МКРР

- термопара с датчиком

- отрезок водосточной трубы длиной 0,6 м

- кусок жести

- саморезы

Приступают к сборке, следуя пунктам инструкции:

Инструкция сборки газовой муфельной печи

Нагрев ёмкости можно обеспечить газовой горелкой. Горелку помещают внизу шамотного колодца и подключают к газовому баллону.

Для изготовления газовой муфельной печи потребуется:

- Шамотный кирпич

- Металлическая бочка

- Большая газовая горелка от бытовой кухонной плиты

- Заполненный газовый баллон с редуктором

- Тренога из тугоплавкой арматуры

- Фитиль для розжига горелки

- Тигель

Приступают к сборке печи, следуя следующим пунктам инструкции:

- На листе металла выкладывают из шамотного кирпича площадку, которая будет служить днищем камеры.

- На площадке устанавливают газовую горелку.

- Подсоединяется металлический газопровод (трубку) к горелке.

- Вокруг горелки возводят стенки колодца из шамотного кирпича, оставляя внизу отверстие для газопровода. Кирпичи скрепляют огнеупорным раствором.

- С внешней стороны печи, через отверстие, трубку соединяют резиновым шлангом с газовым баллоном.

- У металлической бочки срезают днище и одевают её на огнеупорную кладку.

- Пространство между металлическим корпусом и кладкой заполняют минеральной ватой.

- Внутрь печи устанавливают треногу с подставкой под тигель.

- Тигель должен располагаться на высоте не более 200 мм над горелкой.

- Верх колодца должен оставаться открытым для поступления кислорода из атмосферы и удаления продуктов горения из муфеля.

- Термопару устанавливают на уровне верхней опоры треноги.

- Цифровой дисплей подключают к электросети и соединяют с термопарой.

- Газовая горелка должна просушить кладку из шамота при температуре не более 200 0 С. При большей степени нагрева раствор в швах кладки может растрескаться, что приведёт к утечке тепла и потере несущей способности кладки.

- Можно изготовить верхнюю металлическую крышку с большим отверстием или обойтись без неё.

- Тигель лучше сделать своими руками из обожжённой глины. Ёмкость делают с ушками, в которых есть отверстия. Продевая в ушки крючки, тигель легко ставят на треногу и также достают из печи.

Вместо газовой горелки в стенках из шамота закрепляют колосники от газовой водонагревательной колонки. Это даёт равномерный нагрев всего объёма ёмкости.

Нагревательные камеры на твёрдом топливе

В качестве муфеля на твёрдом топливе (дровах и угле) используют духовку домашней печи частного дома. Как правило, такая духовка может использоваться для закалки металлических изделий, приведения металлов в жидкое состояние с низкой температурой плавления. Для установления точных уровней высоких температур такая печь не годится.

Изготовление шамотной плитки своими руками

Лучший вариант — приобрести бывшую в употреблении футеровку доменных печей. Если такой возможности нет, огнеупорные кирпичи можно изготовить своими руками:

- Изготавливают или покупают готовые формы из полиуретана или силикона для заливки шамотного раствора.

- Готовую смесь (шамотный мертель) приобретают в строительном магазине.

- Смесь размешивают водой до получения тестообразной массы, которую отправляют в формы.

- В поверхности раствора делают косые канавки для установки нагревательной спирали. Горизонтальные ложбинки устраивают для крепления в них газовых колосников.

- При использовании готового футеровочного материала, канавки в нем выпиливают абразивным кругом.

- Сушат плитку в естественных условиях летом до 20 дней. Если есть возможность воспользоваться другой действующей печью, процесс сушки сократится в несколько раз.

- Раствор для кладки колодца из огнеупорных кирпичей готовят из того же шамотного мертеля.

Самодельные тигли

В продаже можно найти тигли самых различных размеров. Для муфельной печи, собранной своими руками, может понадобиться тигель индивидуальной формы. Сделать самостоятельно такой сосуд нетрудно:

- Комок тугоплавкой глины замачивают в подходящей посуде.

- Размякшую массу помещают на деревянную доску и вручную вылепливают сосуд нужной формы.

- Если необходимо, делают ушки с отверстиями.

- Деревянной лопаткой, смоченной водой, формируют ровные поверхности изделия.

- В собранной муфельной печи заготовку подвергают обжигу.

- Остывший тигель окунают в раствор белой глазури и снова помещают в нагревательную камеру.

Процесс обжига и глазуровки детально описан в главе данной статьи «Обжиг керамики». Самостоятельное изготовление тигля не займёт много времени и сэкономит деньги.

Многообразие возможностей для изготовления различных моделей муфельных печей позволяет выбрать наиболее эффективную конструкцию для конкретного вида работы.

Самодельная печь для плавки и закалки металла в домашних условиях

В отличие от промышленного оборудования, самодельная печь для плавки металла — компактное приспособление. На таком портативном оборудовании можно вести выплавку, закалку или плавку цветных металлов.

Плавка металла и чугуна

Печь для плавки металла представляет собой корпус, изготовленный из шамотного кирпича. Связующим элементом является глина. Топка предназначена для горения угля. Снизу предусматривается отверстие, через которое ведется наддув в пекло. Внизу размещается чугунная решетка, которая называется колосником. На ней выкладывается кокс или уголь. Его можно снять со старой печи. Иногда огнеупорный кирпич, при формировании корпуса, укладывается на ребро. Готовая конструкция скрепляется снаружи металлическим поясом.

Печь для переплавки металлов должна иметь тигель. Это может быть эмалированный или чугунный казанок. Месторасположение тигля — рядом с горящим коксом. С целью улучшения поддува рядом устанавливают вентилятор. Оборудование применяется для выплавки стали, но можно использовать как печь для выплавки чугуна.

Электрические печи для плавки металла

Основу такой печи составляет асбест, который можно заменить кафелем. Электроды, установленные в плавильной печи своими руками должны иметь напряжение 25 В.

Изготавливаются они в следующем порядке:

- Вытачиваются из щеток электрического мотора.

- Сбору сверлятся отверстия 6 мм.

- В них пропускается провод, сечением 5 мм.

- Для закрепления проводки вбивается гвоздь.

- С целью улучшения контакта с графитом, напильником, делаются насечки.

В качестве теплоизолятора, внутри печи выкладывается слюда. При подключении к сети нужно использовать понижающий трансформатор. После изготовления, печь включается и работает некоторое время в холостом режиме.

Муфельная печь

Муфельные печи часто используются для термообработки деталей. Такое оборудование характеризуется большим температурным диапазоном, от 20 до 1000 градусов.

Муфельная печь для закалки металла работает на разных видах энергии. Однако в домашних условиях лучше применять агрегат, работающий на электроэнергии. Закаливание ведется в муфеле печи.

Муфельная печь своими руками изготавливается за несколько этапов:

- Изготовление муфеля ведется из шамотного кирпича. Из-за круглой формы корпуса печи, у них скашиваются углы. В каждом кирпиче выбираются канавки, куда ведется закладка спирали.

- Если муфельная печь для плавки изготавливается из духовки, то внутри она обкладывается огнестойким кирпичом. В кладке прорезаются канавки для спирали.

- Изготовленная из огнеупорного кирпича камера, помещается в корпус, сделанный из стали. На дно укладывается изоляция. Зазор между боковыми стенками камеры и корпуса составляет 4 см, куда вставляется утеплитель. Верх состоит из 2 слоев металла и утеплителя.

- В корпусе сверлятся отверстия, и через них выводятся концы спирали, которые подключаются к сетевому кабелю.

- В случае использования духовки, утеплитель не требуется. Он в ней уже предусмотрен.

Плавка алюминия

Изготовить печь для плавки алюминия своими руками вещь реальная. В промышленном производстве, агрегаты с названием — печи карусельного типа — очень дорогостоящие.

Чтобы понять, как сделать печь для плавки алюминия, нужно понять их принцип действия. Существует несколько видов, где проводится плавление цветного металла.

Мини-печь

Берется автомобильный диск и закапывается в землю так, чтобы верхний срез не выступал наружу. Посередине изготавливается отверстие для патрубка. Один конец пропускается в отверстие, а другой выводится наружу. На него одевается кулер, для нагнетания воздуха. Плавильня заполняется углями и алюминиевым ломом. Подается воздух и температура поднимается.

Металлический бак

Изготовить печь для алюминия можно из металлического бака. Например, корпуса стиральной машины с вертикальной загрузкой. Внутренняя часть конструкции выкладывается огнеупорным кирпичом. Снизу монтируется труба для подачи воздуха. Таким образом, получается переносное оборудование.

Из бутылки

Один из необычных способов, каким расплавляют алюминий. Вокруг бутылки наматывается проволока нихром. Предварительно поверхность бутылки смазывается маслом. Сверху наносится смесь жидкого стекла и глины. Просушивание ведется в течение недели. Затем наматывается еще слой проволоки и наносится глина. После 7 дней, бутылка вынимается и остается только термостойкая оболочка. К концам проволоки подключается напряжение для накаливания нихрома, а в очаг загружается сырье.

Плавка свинца

Электрическая печь для плавки свинца состоит из следующих элементов:

- Круглый кожух, сделанный из нержавейки, внутри которого проложен утеплитель. Он прикреплен кронштейнами к стене.

- Снизу подводится промышленный ТЕН.

- Сверху расположен клапан поворотного типа.

- Датчик, который находится на расстоянии 3 см от дна.

- Сбоку расположен температурный регулятор.

Устанавливая регулятор на определенную температуру, прогреваем прибор. Находящийся внутри свинец плавится. В конце плавки, под низ подводится форма и открывается клапан. Расплавленный свинец заполняет внутреннее пространство формы.

Плавка меди

В домашних условиях для плавки меди можно использовать материал пенобетон. Вырезается из такого материала 2 цилиндра, диаметром 100 мм. Высота одного 100 мм, а второго 15. Накладывая один на другой, сверлится посередине отверстие диаметром 15 мм. В большем цилиндре, посередине, изготавливается отверстие в виде воронки на глубину 85 мм. В середине цилиндра, с наружной стороны, прорезается канавка и ведется стяжка проволокой. Она нужна для того, чтобы деталь не развалилась от температуры.

На газовую плиту, ставится переходник. Сверху располагается больший цилиндр так, чтобы конусная воронка была направлена вверх. Сверху накрывается маленьким цилиндром с отверстием. Зажигая горелку, опускают кусочек медного стержня в маленькое отверстие до упора в стенку воронки. Через минуту стержень расплавится.

Плавка золота и серебра

Печь для плавки золота легко сделать в домашних условиях. Она применима и для плавки серебра.

Порядок работы следующий:

- Берется шамотный кирпич и разрезается на 2 части. Победитовым сверлом диаметра 48 мм, делается в одной половинке, в середине, сквозное отверстие. А во второй отверстие сверлится на половину высоты.

- Через отверстие, проводится спираль и обе половинки стягиваются болтами, отверстия для которых сверлятся с боков.

- Сверху устанавливается графитовый тигель.

- Изготавливается металлический каркас и обе половинки вставляются в него.

- Все боковые зазоры замазываются глиной.

- К выведенным концам спирали подводится напряжение.

- В тигель бросаются куски золота или серебра.

- В процессе нагрева идет расплавление цветного металла.

Изготовление печей для плавки металла своими руками процесс сложный, но выполнимый. Для этого нужно изучить характеристики видов оборудования. Определиться какое из них наиболее предпочтительно к данным условиям. Затраты на изготовление быстро себя окупят.

Печь для закалки металла, стали, алюминия: ТВЧ, муфельная, термическая, вакуумная, индукционная, вертикальная

Различные металлы и сплавы подвергают закалке, чтобы придать им повышенную твердость и другие улучшенные эксплуатационные свойства. Закаливание металлов – процесс, уже довольно давно применяемый на металлургических предприятиях. Однако только с появлением современного оборудования – специальных печей для закалки – удалось достичь действительно хороших результатов по производительности.

Печь для закалки металла

Печь ТВЧ для закалки

Печь ТВЧ представляет собой устройство, в основе работы которого лежит видоизменение электроэнергии в мощное электромагнитное поле. Воздействие токами высокой частоты постепенно вытесняет альтернативные способы нагрева металлов.

Печь ТВЧ для закалки

Среди основных преимуществ установок ТВЧ стоит выделить следующие:

- Высокое качество получаемого материала, обеспечиваемое образованием тепла непосредственно в металле и его равномерным распределением по всей поверхности;

- Компактность, что делает возможной размещение устройств на производствах с небольшой площадью;

- Высокая скорость обработки и соответственно увеличение производительности;

- Экологическая чистота и безопасность для работников и окружающей среды.

Многие модели оснащены автоматизированным программным обеспечением, повышающим точность закалки.

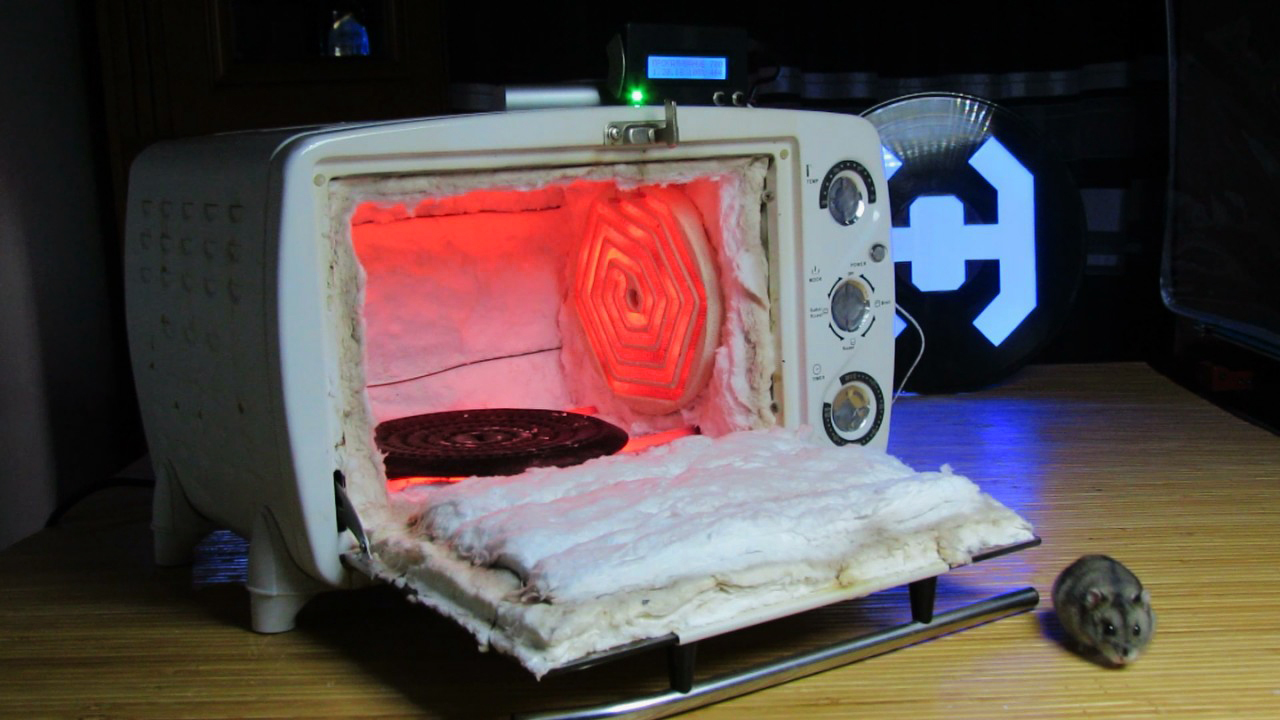

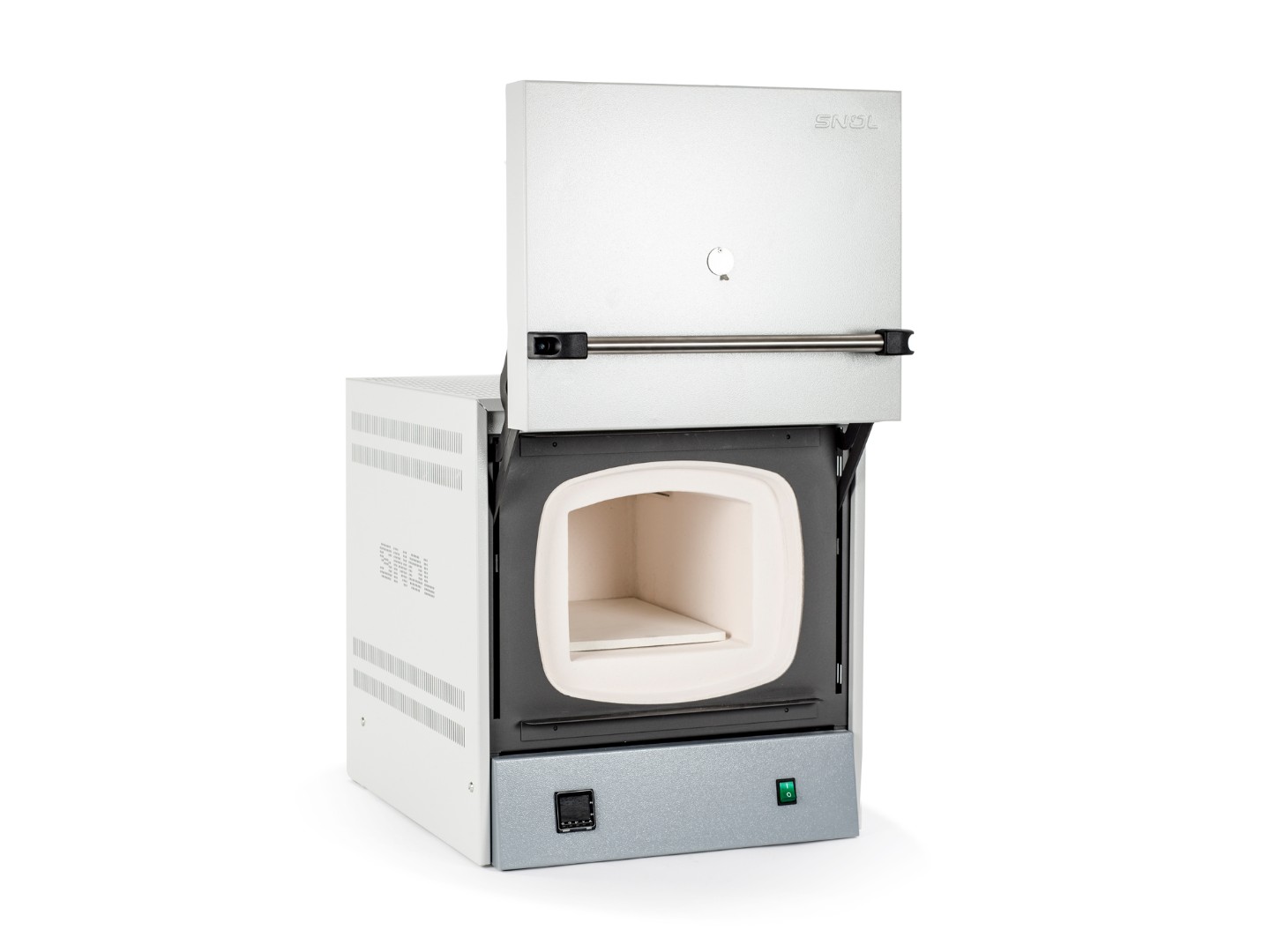

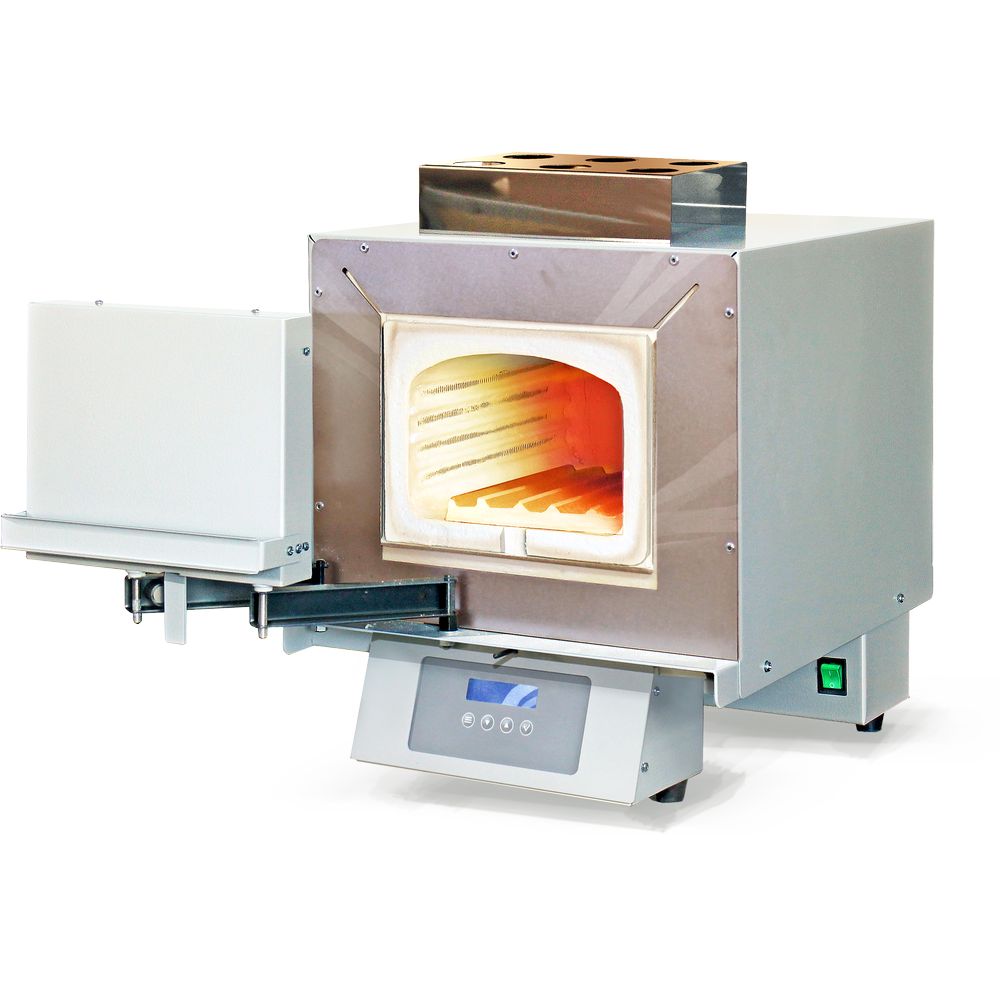

Муфельная печь для закалки металла

Муфельными называются печи, в которых обрабатываемый металл изолирован от нагревателей. Высокотемпературные электронагреватели сделали электрическую муфельную установку наиболее востребованным видом подобного оборудования.

Муфельная печь для закалки металла

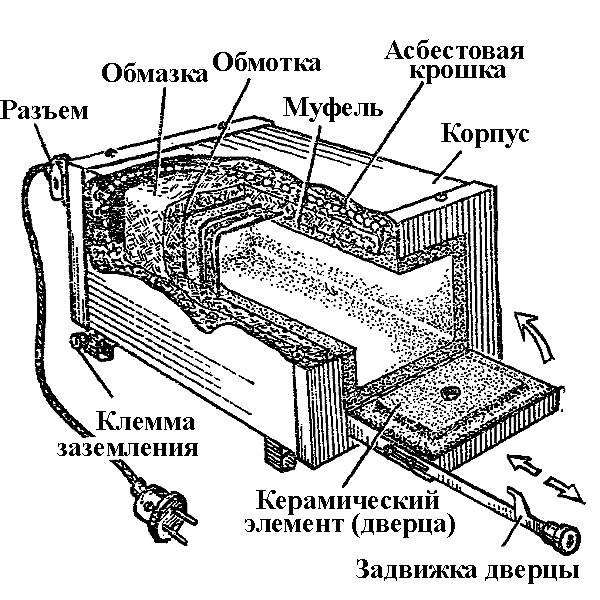

Традиционно печь состоит из:

- Металлического корпуса и муфеля, выполненного из термостойкого материала и формирующего рабочую камеру;

- Нагревателей спирального типа, накрученных на керамические трубки и размещенных в пазах муфеля;

- Теплоизоляции, которая заполняет промежуток между рабочей камерой и корпусом;

- Керамической дверцы;

- Отверстия на задней поверхности для использования термопары, обеспечивающей контроль над температурой;

- Терморегулятора, работающего в автоматическом режиме.

В муфельных устройствах, как правило, реализован трехсторонний обогрев, обеспечиваемый нагревателями на боковых поверхностях и поде. Благодаря такому размещению нагревателей температура более равномерно распределяется в рабочем пространстве.

Высококачественная изоляция в несколько слоев минимизирует теплопотери и способствует экономии электроэнергетических ресурсов. Плиты из огнеупорной керамики или из жаропрочной нержавеющей стали предоставляет защиту пода устройства.

Во многих современных моделях дверь открывается вверх, благодаря чему оператор надежно защищен от теплового излучения. Датчики отключают ток в тот момент, когда открывается дверь.

Закалка в вакуумной печи

На многих предприятиях машиностроения до этого времени применяется традиционная технология улучшения эксплуатационных характеристик изделий из стали. Речь идет о нагреве материалов в окислительной или защитной атмосфере выше критической отметки (температуры, при которой изменяется тип кристаллической решетки, то есть происходит полиморфное превращение, или температуры растворения фаз в матрице, существующих при низкой температуре), их охлаждение в воде, масле или полимере и последующий отпуск в устройствах с окислительной атмосферой. В результате на поверхности изделий получаются коробления и черная пленка, вызванная появлением оксидов на металле.

Закалка в вакуумной печи

Современные технологии позволяют существенно уменьшить геометрические изменения поверхностей посредством более плавного вакуумного нагрева деталей и охлаждения в газовом потоке. Минимизация кислорода в рабочем пространстве вакуумной печи обеспечивает нагрев, не сопровождающийся образованием окислов на поверхности изделий.

В вакуумированной среде теплообмен обеспечивается излучением, то есть осуществляется радиационный нагрев. Его эффективность высока только при температурах выше 600 °C. Ускорить нагревание можно с помощью специального газа, заполняющего рабочее пространство. Газовая атмосфера в низкотемпературном диапазоне нагрева позволяет более равномерно прогреть изделия, что, в свою очередь, обеспечивает снижение уровня термических напряжений, ответственных за коробление.

Помимо всего прочего, газ-заполнитель может исполнять функции среды для закалки и среды для отпуска, то есть все эти процессы могут производиться в вакуумной печи.

Индукционная печь для закалки

Индукционное устройство функционирует на базе воздействия тока высокой частоты, который подается в генератор. После прохождения током индуктора конденсатор создает колебательный контур. Индуктор участвует в регулировке работы переменного магнитного поля, формируя его частоту, повышая или понижая ее. Магнитное поле воздействует на материал, размещенный в рабочем пространстве печи, нагревая его до требуемой температуры.

Индукционная печь для закалки

Чаще всего индукционные установки используются на литейных и металлообрабатывающих цехах. Также они получили широкое применение в научно-исследовательских лабораториях, в которых тестируют металлы, и в ювелирных мастерских.

Основные преимущества данного оборудования:

- Возможность проведения множества операций с металлами (программируя время и мощность нагревания, в таких установках можно совершать плавку металла, его закалку и пр.);

- Возможность установки в цехах с небольшой площадью благодаря компактным размерам;

- Отсутствие запахов горения и дыма во время рабочего процесса;

- Несущественное нагревание корпуса установки и, следовательно, безопасные условия работы для рабочих.

Закалка – обязательная часть термической обработки металлических изделий. Она повышает их прочность, устойчивость к внешнему воздействию и увеличивает срок эксплуатации. Современные печи для закалки значительно ускоряют и улучшают в качественном плане процесс обработки металла.

Что такое муфельная печь и как с ней работать

Многие сферы производства сталкиваются с необходимостью нагрева сырья/заготовок до высоких температур. Нагрев востребован и в ремонтных мастерских. Подавляющее большинство материалов не рассчитано на нагрев открытым пламенем. Применение открытого огня считается признаком дурного тона и показателем низкой культуры производства. Для нагрева материалов принято использовать муфельные печи.

Впервые муфельная печь использовалась на рубеже XVII-IIXX веков. Ее изобрел известный французский инженер Жанто, специализирующийся на изготовлении карет и конных повозок. Первая муфельная печь использовалась для закалки осей и элементов подвески элитных карет.

Муфельная печь – изолированная нагревательная камера, которая применяется для плавки и закалки металлов, обжига керамики, стерилизации инструментов/посуды, подготовки лабораторных образцов и пр. Главной особенностью данного типа печей является нагрев материала в изолированной среде. Сама камера защищена со всех сторон, кроме переда, муфельной оболочкой. Содержимое камеры не контактирует ни с открытой атмосферой, ни нагревательным элементом.

Нагрев в изолированном муфеле дает возможность проводить высококачественную термообработку материалов. Нагреваемые предметы сохраняют свой изначальный состав, при условии существенного улучшения структуры. Повышение качественных характеристик структуры достигается путем медленного нагрева, длительной выдержки и охлаждения с регулируемой скоростью.

Нижэе будет рассказано, как выбрать муфельную печь.

Разновидности муфельных печей

Современные нагревательные печи с муфельной конструкцией представлены широким видовым разнообразием. Можно насчитать сотни модификаций муфельных печей. При этом муфельные нагреватели имеют достаточно узкую специализацию. Печи данного типа приобретаются в основном под конкретно взятые технологические операции.

Хотя встречаются и «универсальные» модели, но их возможности не уходят далеко от потенциала узкоспециализированных аналогов.

В первую очередь муфельные печи можно классифицировать по методу нагрева:

Существует мнение, что газовые печи обеспечивают возможность нагрева муфеля до более высокой температуры. Есть газовые муфели с нагревом до 2000 ˚С. Классические же электрические нагреватели позволяют добиваться в среднем температуры 1300 ˚С.

Но в электрические печи все чаще и чаще внедряются современные технологии, дающие возможность выходить на аналогичный с газовыми моделями температурный режим. При использовании специального волокнистого нагревательного материала, который доходит до поверхностного слоя муфельной изоляции, температуру печи можно повысить до 1700 ˚С и даже более того.

Разумеется, в некоторых мастерских и производственных площадках находится место старым твердотопливным печам. Муфели данного типа нагреваются обыкновенной дровяной/угольной топкой. Главным преимуществом твердотопливных муфелей является существенное снижение финансовых затрат на энергоноситель.

В прошлом муфельные печи для нужд производства топились отходами деревообрабатывающей промышленности. В данном случае стоимость самого процесса термообработки можно считать нулевой.

Но в твердотопливных муфелях есть один существенный минус. Такие печи не позволяют регулировать на тонком уровне температурный режим. То есть обыкновенной дровяной топкой сложно добиться стабильности нагрева. Этот момент крайне важен, так как современные технологии термообработки предполагают соблюдение температурного режима с точностью до ±1 ˚С.

Какие еще виды муфельных печей существуют.

Классификация по типу рабочей среды

Муфельные печи могут обеспечивать нагрев заготовок в различных средах:

Простейшим видом муфельных печей являются нагреватели с традиционной воздушной камерой. Камера нагрева в таких печах представлена просто полым пространством, в которое помещается заготовка.

Во многих случаях наличие воздуха не является критичным для термообработки. Но все же существуют некоторые технологические операции, для которых наличие воздуха в камере нагрева либо нежелательно, либо недопустимо.

При закалке многих марок стали и различных сплавов воздух вступает в реакцию с поверхностным слоем металлов, что ухудшает эксплуатационные характеристики заготовок. Специально для таких случаев разработаны печи с подачей в камеру нагрева инертных газов или углекислоты. Нейтральный газ вытесняет воздух, создавая надежную защитную прослойку.

Печи, которые приспособлены для плавки металлов нередко оснащаются камерой нагрева с вакууматором. Расплавленный в условиях вакуума металл обретает особо качественную структуру. В вакууме часто плавят алюминий.

Дополнительно муфельные печи с разнотипными камерами нагрева нередко оснащаются вытяжкой. Вентиляция отводит из камеры нагрева продукты сгорания, влагу и прочие испарения, наличие которых нежелательно при термообработке.

Как выбрать муфельную печь по температуре нагрева.

Температура нагрева муфельной печи

При выборе муфельной печи в первую очередь следует обращать внимание на температурный режим камеры нагрева. Ведь от температуры напрямую зависит область использования нагревательной установки.

Очень часто муфельные печи используются для плавки металлов и сплавов. Если мастер имеет дело с какой-то определенной группой металлов, то нет смысла переплачивать за печь с более высокой температурой нагрева.

Ювелиры чаще всего сталкиваются с необходимостью плавки:

Температура плавки серебра составляет 960,8 ˚С. Золото плавится при температуре 1063 ˚С. Медь является немного более тугоплавкой, для нее нужно 1083,4 ˚С. Если же ювелир использует в украшениях платину, придется брать более мощную печь, ведь этот металл плавится при температуре 1768 ˚С.

Касательно платины, этот металл редко плавят в муфельной печи. Из-за повышенного порога температурной стойкости для плавки патины чаще всего используют индукционные печи, а иногда и тигельные нагреватели.

Если мастер имеет дело с плавкой железа (сталь или чугун), то печь должна нагреваться до 1539 ˚С. Для плавки свинца и алюминия можно использовать нагреватели попроще. Свинец начинает «плыть» уже при температуре 327,5 ˚С, а алюминию нужна температура 660,1 ˚С.

Нередко муфельные печи используются просто для термообработки металлических заготовок, а не для их расплава. Термообработка по большей части предназначена для изделий из стали. В качестве термообработки могут использоваться следующие технологические операции:

Непосредственная закалка стали проводится при температуре 1000-723 ˚С. Но процессу закалки обычно предшествует отжиг и нормализация, которые проводятся при температуре 1000—1130 ˚С. Благодаря отпуску сталь избавляется от внутренних напряжений, данный вид температурной обработки проводится в диапазоне нагрева 800-500 ˚С.

Стоит отдельно заметить, что для закалки стальных заготовок металл подвергается нагреву в защитной среде. Для удешевления производства вместо инертных газов могут использоваться жидкости. Закалка стали нередко производится в масле и растворе едкого натра (каустическая сода).

Что еще нужно знать про виды муфельных печей.

Конструкция муфельной печи

Основу муфельной печи составляет изолированная от источника тепла камера нагрева, то есть муфель. Сам муфель – это полая оболочка прямоугольной формы. Оболочка чаще всего является керамической, а иногда шамотной. Но могут использоваться и другие материалы.

В крупносерийном производстве используются печи со съемным муфелем. В данном случае после нагрева материала до определенной температуры муфель извлекается и отправляется охлаждаться в другое место. Вместо него в печь загружается другой муфель, с новой заготовкой внутри, цикл термообработки повторяется.

Касательно электрических печей, то муфель обмотан снаружи тепловым нагревательным элементом. Это может быть проволока или лента из вольфрама, молибдена, различных жаростойких сплавов.

В промышленных муфельных установках, которые используются в дорогостоящем производстве, нагревательным элементом может выступать платина и ее сплавы.

Сам нагревательный элемент обычно защищается отдельно. Он просто замазывается жаростойким цементным раствором, образуя с муфелем единую конструкцию. Между муфелем и наружным корпусом печи обязательно предусматривается пространство, которое заполняется негорючей минеральной ватой. Слой изоляции предотвращает нагрев печного корпуса до опасно высокой температуры.

Управляет температурным режимом электроника. На панель управления выносится регулятор температуры. В муфельных печах продвинутого класса имеется LCD-экран.

Читайте также: