Печь непрерывного литья для цветных металлов

Обновлено: 28.06.2024

В цветной металлургии для получения слитков (литых заготовок) в основном используют полунепрерывное литье. На машинах подобного типа через вертикально расположенный кристаллизатор скольжения отливают небольшой длины (2-7 м) слиток, который после окончания разливки разрезают на мерные длины. На таких машинах отливают слитки (заготовки) из алюминия и сплавов на его основе, магния и магниевых сплавов, сплавов на основе тяжелых металлов (меди и никеля), чистой меди и некоторых других сплавов, получая слитки круглого, квадратного и прямоугольного сечений, а также полые слитки.

В отечественной практике применяют машины полунепрерывного литья с тросовым, цепным, винтовым, реечным, валковым и гидравлическим приводами перемещения отливаемого слитка вниз. Машины с гидравлическим приводом применяются реже, а с перемещением слитка вращающимися валками (как на УНРС) — в основном на машинах непрерывной разливки.

Схема машин с тросовым и цепным приводом, часто применяемых для литья легких сплавов показана на рисунки 1.

Рисунок 1 – Схема машин полунепрерывного литья с цепным (а) и тросовым (б) приводами

В машине первого типа с цепным приводом по вертикальным направляющим 6 перемещают горизонтальный стол 3 с затравкой (поддоном) 5 и слитком 2 , вытягиваемым из кристаллизатора 1. Перемещение осуществляют с помощью цепей 14, причем масса стола частично уравновешивается контргрузом 15, а его горизонтальное положение обеспечивается двумя парами роликов (колес) 16. Электродвигатель 17 через клиноременную передачу, редуктор 19 и коническую зубчатую передачу 18 обеспечивает вращение зубчатой звездочки 13 и, тем самым перемещение стола 3 со слитком.

В машине второго типа с тросовым приводом стол (поддон) 3 с затравкой 5 и слитком перемещается по четырем направляющим 6; это перемещение обеспечивается при вращении барабанов 10 с помощью тросов (канатов) 11 и системы блоков 12. Вращение барабанов 10 с одной скоростью обеспечивает электродвигатель 7 через открытую зубчатую передачу 4 и червячный редуктор 9; другую скорость вращения барабана 10 обеспечивает электродвигатель 8 через клиноременную передачу и червячные редукторы 9 а и 9.

Машины с винтовым приводом часто применяются для литья слитков из тяжелых цветных металлов. Одна из конструкций подобных машин (двухвинтовая) схематически показана на рисунки 2.

Рисунок 2 – Схема вертикальной машины полунепрерывного литья с двухвинтовым приводом

В колодце 6 жестко установлены две вертикальные направляющие 5, по которым перемещается подвижный стол 3 машины с затравкой (поддоном) 2 и слитком 1, вытягиваемым из кристаллизатора (на рисунке не показан). Движение стола 3 обеспечивают два вертикальных ходовых винта 4, их вращение осуществляют от привода, расположенного на дне колодца.

У машин с гидравлическим приводом стол перемещают с помощью вертикального гидроцилиндра, расположенного соосно с кристаллизатором, при этом обычно не предусматривают вертикальных направляющих движения стола.

Машины полунепрерывной разливки делают одно- или многоручьевыми, когда на столе закреплено несколько затравок, тянущих слитки из нескольких кристаллизаторов.

Конструкции машин непрерывного литья (МНЛЗ)

Применение таких машин для литья цветных металлов в последние годы расширяются. На рисунки 3 показана схема вертикальной МНЛЗ для непрерывной отливки вайербасов из бескислородной меди. МНЛЗ входит в состав плавильно литейного комплекса, включающего индукционную печь ИЛК-16, миксер, МНЛЗ и участок резки и штабелирования вайербасов.

Рисунок 3 – Схема вертикальной двухручьевой МНЛЗ для отливки ватербасов

На двухручьевой МНЛЗ отливают слитки круглого (диаметром 90-105 мм) или квадратного сечений (размером от 90 х 90 до 105 х 105 мм). Над кристаллизаторами 3 установлена распределительная коробка 1, в которую из миксера поступает жидкая медь, далее она через два стопорных устройства 2 подается в кристаллизаторы, снабженные механизмами качания.

Каждый кристаллизатор имеет независимую от другого раму качания 4 , колеблющуюся от кулачкового механизма 13 с приводом 12. Вниз по направлению перемещения слитка кристаллизатор движется со скоростью разливки, вверх — со скоростью в 2-3 раза больше; амплитуда качания составляет 11,5 мм. Частоту возвратнопоступательного перемещения кристаллизатора можно изменять в зависимости от скорости литья.

Дальнейшее охлаждение слитков 15 осуществляется в системе вторичного охлаждения 5, состоящего из форсунок 11 и сборников воды 10.

Тянущая клеть каждого ручья состоит из корпуса 7, валков 6, механизма 9 их прижатия к слитку и привода 14 вращения валков. Концевые опоры валков 6 крепятся на поворотных рычагах 8, шарнирно закрепленных в корпусе клети. Пружинное устройство 9, воздействуя на верх рычагов прижимает их с валками к слитку.

Скорость вытягивания изменяется в пределах 0,2-0,9 м/мин. Ниже тянущей клети движущий слиток разрезают дисковой пилой, движущейся во время резки вместе со слитком. Отрезанные заготовки с помощью корзины-кантователя поворачивают на 90° и укладывают на рольганг, который транспортирует их к участку резки на вайербасы.

Подобная линия обеспечивает производительность около 7 т/ч.

На рисунки 4 показана МНЛЗ, у которой кристаллизатор 4 вмонтирован в дно миксера 1, образуя с ним одно целое. Кристаллизатор водоохлаждаемый, рабочие стенки 3 изготовлены из графита. Для регулирования подачи металла в кристаллизатор служит стопорное устройство 2.

Рисунок 4 – Схема МНЛЗ с кристаллизатором, вмонтированным в дно миксера

После выхода из кристаллизатора слиток охлаждают душирующим устройством 5, сбегающая со слитка вода собирается в водосборнике 6. Тянущее устройство (клеть) состоит из двух-трех пар валков 7, часть которых является тянущими, а остальные — направляющими. Прижатие валков к слитку осуществляется гидравлическим или

пружинно-винтовым устройством.

После тянущей клети расположен механизм резки, состоящий из дисковой пилы 9 и гидрозахвата 8, который обеспечивает сцепление механизма резки со слитком и их синхронное движение во время разрезания слитка. Отрезанную заготовку 10 с помощью самоходной тележки 11 перемещают от оси слитка и далее захватом 12 передают на последующую обработку.

Конструкции кристаллизаторов для литья цветных металлов

На машинах полунепрерывного и непрерывного литья применяют вертикальные кристаллизаторы скольжения. Алюминий и его сплавы отличаются высокой теплопроводностью, в связи с чем слиток затвердевает быстро и глубина жидкой лунки в опускающемся вниз затвердевающем слитке мала. Поэтому кристаллизаторы для литья алюминия и сплавов на его основе делают короткими и ниже кристаллизатора не предусматривают протяженной зоны вторичного охлаждения. Применяют две разновидности кристаллизаторов скольжения для непрерывного литья алюминия и сплавов на его основе — корпусные и гильзовые, а также электромагнитные кристаллизаторы (без скольжения).

Корпусной кристаллизатор скольжения (рисунок 5) состоит из гильзы 2 и скрепленного с ней корпуса 1 , в полость между которыми подают охлаждающую воду. Через наклонную щель 3 между низом гильзы и корпуса на слиток подается вода, которая заменяет систему вторичного охлаждения, применяемую на УНРС. Корпус и гильзу изготовляют из алюминиевых сплавов (гильзу из дуралюмина), внутреннюю поверхность гильзы полируют. Для отливки полых слитков, применяют кристаллизаторы отличающиеся тем, что в их осевой части закреплен водоохлаждаемый стержень (дорн), так что между ним и гильзой образуется кольцевой зазор, в который заливают металл.

Рисунок 5 – Корпусной кристаллизатор для отливки слитков круглого сечения из алюминиевых сплавов

Гильзовый кристаллизатор представляет собой гильзу, скрепленную с охватывающим ее по периферии охладителем (коробкой), из которого на наружную поверхность гильзы подают струями воду (так называемое спрейерное охлаждение). Высота кристаллизаторов для отлива слитков из алюминия и его сплавов составляет 120-200 мм, скорость разливки 0,03-0,2 м/мин.

Для непрерывного литья магниевых сплавов применяют схожие с выше описанными корпусные и гильзовые кристаллизаторы, их высота составляет 200-270 мм, скорость литья находится в пределах 0,02-2 м/мин. Отливают круглые слитки диаметром 250-280 мм и прямоугольные с размерами от 160 х 550 до 300 х 900 мм.

Для литья алюминия и его сплавов применяют электромагнитные кристаллизаторы (ЭМК). Основные элементы ЭМК (рисунок 6) — водоохлаждаемые одновитковый индуктор 2 из медной трубки прямоугольного сечения, экран 1 и служащий их опорой составной корпус 3, имеющий кольцевую полость для охлаждающей воды (на рисунке не показана); иногда ниже индуктора установлен кольцевой охладитель 4.

Рисунок 6 – Электромагнитный кристаллизатор

Экраны делают из сплава алюминия или коррозионностойкой стали. Экран в поперечном сечении повторяет форму индуктора, его вертикальная стенка имеет переменную толщину, сужаясь книзу; в утолщенной части стенки предусмотрен кольцевой канал для охлаждающей воды. Иногда экран устанавливают на регулирующих опорах, позволяющих перемещать его по вертикали.

На индуктор подают переменный ток повышенной частоты (500-2500 Гц) с напряжением 5-100 В. Возбуждаемое индуктором электромагнитное поле удерживает над затвердевшим металлом слой жидкого расплава высотой в несколько сантиметров.

Металлический экран корректирует распределение электромагнитного поля и его подбирают так, чтобы во взаимодействии с электромагнитным полем индуктора обеспечивалась вертикально ровная поверхность столба жидкого металла. Затвердевание металла начинается примерно с уровня, соответствующего середине высоты индуктора. Расстояние между столбом жидкого металла и индуктором составляют 20-30 мм, зазор между индуктором и экраном 3-10 мм, высота индуктора 25-50 мм.

Вода на поверхность слитка может подаваться под прямым углом из кольцевого охладителя 4 (рис. 2.145 б) или же наклонно в зазор между экраном и индуктором или из индуктора (рисунка 6,а). Иногда под кристаллизатором предусматривают вторичное охлаждение.

В качестве источника питания электромагнитных кристаллизаторов (ЭМК) применяют тиристорные преобразователи.

Диаметры круглых слитков, отливаемых в ЭМК, составляет 14-800 мм, плоские слитки имеют толщину до 400, ширину до 1800 мм.

Главное достоинство ЭМК — отсутствие механического взаимодействия со стенками кристаллизатора, благодаря чему обеспечивается гладкая поверхность слитка без дефектов.

Кристаллизаторы для литья тяжелых цветных металлов (меди, никеля и сплавов на их основе) делают с внутренними рабочими стенками из меди, закрепленными шпильками в металлическом корпусе толщиной 10-20 мм. Кристаллизаторы для плоских слитков изготавливают составными из четырех стенок, (редко применяют моноблочные медные кристаллизаторы). Рабочая стенка кристаллизатора для круглых слитков представляет собой круглую гильзу.

Применяют однокамерные (рисунок 7, а) кристаллизаторы с широким (12-30 мм) каналом для воды между рабочей стенкой и корпусом и двухкамерные (рисунок 7, б) с вертикальной перегородкой 3 между медной стенкой и корпусом; в этом случае вода у медных стенок движется по узким каналам.

Рисунок 7 – Кристаллизаторы для литья меди и ее сплавов а — однокамерный для отливки круглых слитков : 1 — гильза; 2 — корпус; 3, 4 — нижнее и верхнее кольца корпуса; 5 – 6 — прокладки; 7 — спрейер вторичного охлаждения; 8 — отверстия для подачи воды; б – двухкамерный для отливки плоских слитков: 1 — медная стенка; 2 — стальная плита; 3 —перегородка; 4 — каналы для воды; 5 — камера для воды

Находят применение кристаллизаторы со спрейерным (струйным) охлаждением медных стенок. Все кристаллизаторы снабжены внизу наклонными отверстиями для подачи струй воды на слиток (вторичное охлаждение).

Вторичное охлаждение

При литье тяжелых цветных металлов и сплавов преимущественно применяют систему однопоясного струйного охлаждения с подачей на слиток воды, выходящей из кристаллизатора. Иногда осуществляют дополнительное вторичное охлаждение из прикрепленного к кристаллизатору спрейера 7 (рисунок 7, а) с отверстиями 8 для выхода воды.

Реже применяют рассредоточенное вторичное охлаждение из спрейеров, расположенных в несколько рядов по высоте слитка или мягкое рассредоточенное охлаждение из форсунок (водяное и водовоздушное). Рассредоточенное вторичное охлаждение необходимо, в частности, длягорячеломких и закаливающихся сплавов, для специальной латуни и бронз с алюминием, железом и никелем.

Конструкции горизонтальных МНЛЗ

Распространено применение горизонтальных МНЛЗ для литья меди и сплавов на ее основе (латуней, бронз) алюминия, магния. Эти машины служат для отливки слитков небольшого сечения; отливают круглые слитки диаметром до 250 мм, плоские толщиной до 30 мм, полые диаметром 25-30 мм, слитки сложного профиля. Кристаллизатор делают в виде графитовой втулки длиной 200-400 мм, вставленной в водоохлаждаемый кожух из меди, стали или чугуна; отверстие в графитовой втулке выполняют в соответствии с конфигурацией отливаемого слитка.

При литье медных сплавов, металлоприемником служит обогреваемый шамотографитовый тигель, имеющий внизу отверстие, в которое вставляют конец графитового кристаллизатора; в качестве металлоприемника применяют также индукционные одноканальные печи, позволяющие точно регулировать температуру разливаемого металла. Вторичное охлаждение осуществляется тонкими струями воды, подаваемой, например, из охватывающей слиток спиральной трубки, имеющей отверстия для подачи воды на слиток, или с помощью распыляющих воду форсунок.

Для отливки мелких профилей (например, заготовок для проволоки) применяют многоручьевые машины непрерывного литья. У таких МНЛЗ в стенке металлоприемника устанавливают либо несколько кристаллизаторов ( и соответственно несколько механизмов вытягивания) либо многоручьевой кристаллизатор (например, в виде полой сварной коробки, в которой вмонтировано несколько параллельных графитовых вставок, через которые вытягивают затвердевающие слитки).

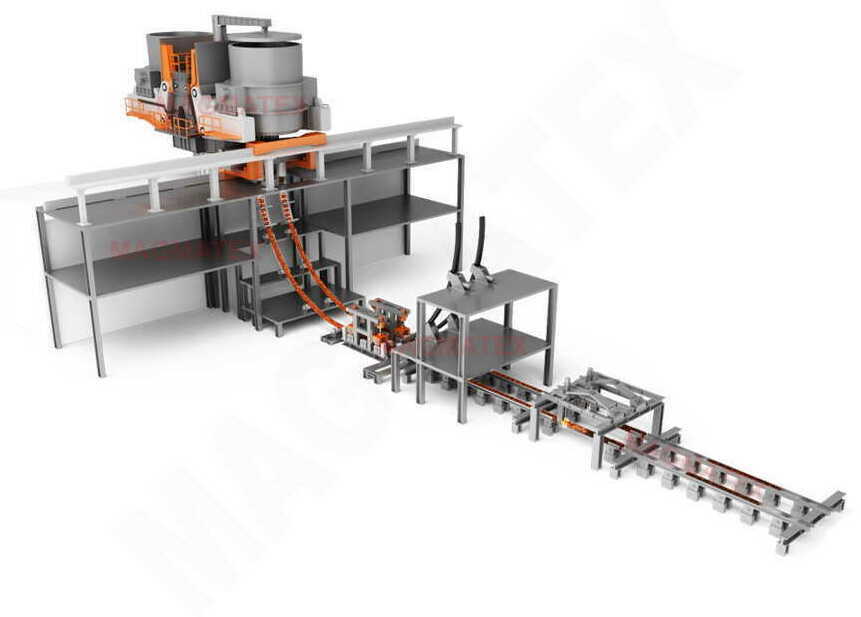

Рисунок 8 – Схема установки горизонтального непрерывного литья медной проволоки

На рисунке 8 показана схема четырехручьевой горизонтальной МНЛЗ для получения проволочной заготовки из меди, латуни и бронз.

Печь непрерывного литья для цветных металлов

Сущность способа (рис. 125) состоит в том, что жидкий металл непрерывно поступает в специальную водоохлаждаемую изложницу — кристаллизатор или электромагнитный кристаллизатор (ЭМК), придающие слитку надлежащее поперечное сечение, а затвердевший слиток непрерывно вытягивается из кристаллизатора. Кристаллизатор может представлять собой неподвижную изложницу с подвижным дном, роль которого выполняет поддон или слиток, устройство с постоянно движущимися стенками (валки, колесо с бесконечной лентой гусеничного типа и др.) или магнитную яму, контур которой создается электромагнитным индуктором, а подвижное дно — поддоном или слитком. Наиболее широкое применение в отечественной промышленности получили кристаллизаторы первого типа.

Непрерывное литье осуществляют на специальных установках, обеспечивающих спокойное опускание или вытягивание слитка с постоянной скоростью. В зависимости от направления вытягивания слитка (расположения оси кристаллизатора) эти установки делят на два вида — установки вертикального или горизонтального непрерывного литья (рис. 126). В начале литья в кристаллизатор на половину высоты вводят затравку или поддон, на них заливают жидкий металл и, когда он начнет кристаллизоваться, включают машину.

При непрерывном литье получаемый слиток на ходу разрезается на мерные заготовки, процесс происходит непрерывно, пока имеется жидкий металл. В практике же работы большинства предприятий процесс литья прекращают после отливки считка длиной 2—7 м, а затем начинают вновь. Этот процесс называют полунепрерывным литьем. С точки зрения хода затвердевания металла оба процесса совершенно одинаковы, поэтому при описании кристаллизации и ее особенностей будем применять один. Термин «непрерывное литье».

Основная часть любой установки непрерывного литья сплошных круглых слитков — кристаллизатор. Различают два вида кристаллизаторов — высокие и низкие (рис 127). Кристаллизаторы первого вида имеют высоту Н, в несколько раз превышающую поперечный размер слитка (диаметр D или толщину). В этих кристаллизаторах охлаждение слитка происходит только через стенку, как в изложнице. Высота низких кристаллизаторов не превышает 1,5 диаметра или толщины слитка. Охлаждение слитка осуществляется не только через стенку, но и непосредственно водой, подаваемой на слиток по выходе из кристаллизатора или из специального трубчатого коллектора, охватывающего кристаллизатор по его периметру. Скорость охлаждения в высоких кристаллизаторах значительно меньше, чем в низких. В настоящее время для литья цветных сплавов применяют в основном низкие кристаллизаторы.

Выбор высоты кристаллизатора обусловливается составом сплава, его технологическими свойствами, размерами и конфигурацией слитка. Для литья сплавов, предрасположенных к возникновению больших термических напряжений и образованно трещин при быстром охлаждении, лучше применять высокие кристаллизаторы.

Внутренняя рабочая часть кристаллизатора выполняется из меди, твердых алюминиевых сплавов, гранита, т. е. материалов с хорошей теплопроводностью, необходимой прочностью и хорошо полирующихся, так как чистота поверхности слитка в значительной мере определяется качеством полировки рабочей поверхности кристаллизатора.

Кристаллизаторы для отливки полых слитков отличаются от кристаллизаторов для литья круглых слитков наличием водоохлаждаемого стержня, образующего внутреннюю полость.

В настоящее время широко применяют отливку слитков в электромагнитные кристаллизаторы (ЭМК), конструкция которых разработана в бывш. Советском Союзе. Использование ЭМК позволяет получать слитки без ликвационных наплывов, неслитин, трещин и других поверхностных дефектов и исключить механическую обработку их перед горячим деформированием.

Полунепрерывное литье слитков ведут на машинах различных конструкций. Широко применяют роликовые машины (рис. 128, а), в которых слиток перемещается с помощью одной или нескольких пар роликов. Ролики прижимаются к слитку с большим усилием прижимным устройством. Машины этого типа наиболее просты и дешевы, однако при литье возможен перекос, который вызывает искривление слитка. Большое распространение получили тросовые (рис. 128, е) и цепные (рис. 128, г) машины. Поддон, на котором находится слиток, прикреплен в этих машинах к тросам или цепям. На этих машинах получают слитки длиной 5—7 м. Для получения слитков небольшой длины (1,6—3 м) используют гидравлические и винтовые машины (рис. 128, в). Поддон у таких машин установлен либо на мощном винте, либо на траверсе с вмонтированной в нее гайкой, либо на штоке гидравлического цилиндра. Во всех машинах последних трех типов обычно устанавливают два электродвигателя — один для рабочего хода, другой — для холостого (для подъема поддона). Скорость холостого хода в несколько раз больше рабочего. Машины всех перечисленных типов имеют систему передач, позволяющую подбирать нужную скорость движения для разных по размерам слитков. Достигается это с помощью либо вариатора, либо сменных шестерен или шкивов.

Для непрерывного литья используют только роликовые машины, так как все другие конструкции не позволяют получать слиток бесконечной длины.

Способ вертикального непрерывного литья обусловливает в характере затвердевания слитков ряд закономерностей, установленных В.И. Добаткиным и В.А. Ливановым применительно к литью цилиндрических слитков алюминиевых сплавов с непосредственным охлаждением водой. Кристаллизация металла начинается от стенок кристаллизатора немного ниже открытой поверхности. По мере опускания слитка твердая корка постепенно утолщается, наконец, кристаллы достигают центральной оси слитка, и он оказывается затвердевшим. Это происходит обычно несколько ниже нижней кромки кристаллизатора. Таким образом, в верхней части слитка, находящейся в кристаллизаторе, постоянно сохраняется жидкий металл. Объем, занимаемый им, называется лункой. Нижняя граница лунки, т е, фронт (поверхность) кристаллизации, в общем случае имеет форму конуса и при установившемся процессе литье сохраняет форму и не меняет положения в пространстве (рис 129).

Закон постоянства формы лунки выражается отношением vк = vл cos α, где — скорость кристаллизации, мм/мин; vл — скорость извлечения слитка, мм/мин; α — угол между направлениями кристаллизации и движения слитка. Температура металла в лунке практически равна (на 2—3° выше) температуре кристаллизации чистых металлов и температуре ликвидуса сплавов; она не зависит от скорости и температуры литья.

Наличие лунки в верхней части слитка обеспечивает надежное питание усадки, так как жидкий металл свободно подтекает к фронту кристаллизации, и усадочные пороки в виде раковин, рыхлоты и пористости возникать не могут.

В цилиндрических слитках лунка имеет форму перевернутого колокола (рис. 129, а). У края слитка поверхность фронта кристаллизации вогнута внутрь, на расстоянии 0,37 радиуса кривизна меняется на обратную, фронт становится выпуклым. В центре угол наклона фронта становится равным нулю, т е. дно лунки плоское.

С повышением теплопроводности сплава и уменьшением его энтальпии глубина лунки уменьшается. Для получения качественных слитков глубина лунки не должна быть слишком большой, иначе выход газа, всплывание неметаллических включений и питание усадки затрудняются. Практика литья слитков легких сплавов показала, что оптимальная глубина лунки, обеспечивающая получение плотного слитка, составляет около 2/3 диаметра слитка.

Кроме лунки, представляющей собой полностью жидкую область при не прерывном литье сплавов, кристаллизующихся в температурном интервале, имеется еще переходная твердо жидкая область Она ограничена изотермами ликвидуса и солидуса. Протяженность этой области в вертикальном направлении увеличивается от краев к центру слитка. Существование этой переходной области предопределяет развитие пористости в слитках непрерывного литья Если ширина твердо-жидкой области достигает большой величины, то поступление расплава для питания усадки затрудняется, и в итоге появляется усадочная дендритная пористость. Ширина переходной области зависит от многих факторов и поэтому трудно поддается аналитическому описанию. Обнаружено, что увеличение скорости литья приводит к соответствующему возрастанию размеров двухфазной переходной зоны. Чем больше поперечный размер слитка, тем больше относительный объем переходной зоны.

Затвердевание заготовок при горизонтальном непрерывном литье по сравнению с вертикальным имеет ряд особенностей. Имеет место отставание начала затвердевания заготовки в верхней части кристаллизатора, обусловленное термоконвективными потоками, в результате которых температура металла в этой части кристаллизатора оказывается более высокой, чем в нижней. Величина запаздывания (Δh) увеличивается с увеличением скорости литья vл (v1, v2, v3) и радиусом заготовки (см. рис. 129, б):

Центр затвердевания заготовки смещается относительно геометрического кверху на величину ΔR (см. рис. 129). С увеличением диаметра слитка величина ΔR увеличивается, а с повышением скорости литья уменьшается. Максимальная величина смещения не превышает 10 % от диаметра заготовки.

Затвердевание заготовки при горизонтальном непрерывном литье существенно отличается от затвердевания при вертикальном непрерывном литье. Поверхность (фронт) кристаллизации в процессе вытягивания заготовки и во время остановок периодически изменяется; происходит обрыв корочки заготовки с образованием зависших участков, образующих дополнительные зоны кристаллизации.

Для слитков непрерывного литья характерны значительные внутренние термические напряжения. Как уже отмечалось, подобные напряжения появляются вследствие наличия разницы температур у отдельных слоев и участков слитка в период затвердевания и охлаждения. Возникающие напряжения могут достигать такой величины, что в слитке появляются трещины. Трещины могут быть холодными и горячими. Как правило, горячая трещина является источником, из которого затем развивается холодная трещина. Самостоятельные холодные трещины могут появляться при охлаждении слитков и после литья, при хранении.

В круглых слитках наблюдаются трещины двух типов: внутренние — радиальные (круговые и поперечные) и поверхностные радиальные (рис. 130). Внутренние трещины появляются при излишне большой скорости литья, когда разница в температуре внутренних и наружных слоев становится очень большой. Внутренние слои в ходе затвердевания и охлаждения стремятся сократить раз меры, этому препятствуют наружные более холодные и потому более прочные слои, и внутренние слои оказываются под действием растягивающих напряжений. Во избежание появления внутренних трещин уменьшают скорость литья и интенсивность охлаждения (применяют высокие кристаллизаторы, используют сжатый воздух вместо воды для непосредственного охлаждения слитка).

Поверхностные радиальные трещины возникают при слишком малой скорости литья, когда лунка неглубокая и заканчивается выше уровня, где вода непосредственно попадает на слиток. Температура наружных слоев, попавших в зону сильного охлаждения, резко понижается, слои начинают сокращаться, но этому препятствует уже затвердевшая сердцевина. В результате наружные слои оказываются растянутыми, и в них могут появиться трещины. При дальнейшем охлаждении деформация растяжения в наружных слоях сменится сжатием, и возникшие трещины закроются, так что в литом металле рассмотреть их можно с трудом. Образование поверхностных трещин — характерный пример случая, рассмотренного в разделе о напряжениях, когда обычная схема (растяжение внутренних и сжатие наружных слоев) временно изменяется на обратную. Это происходит из-за того, что первоначальная разность температур, существовавшая в момент формирования внутренних слоев и затем непрерывно уменьшавшаяся, резко возросла и превысила исходное значение (слиток выходит из кристаллизатора и непосредственно охлаждается водой). Затем разница температур вновь начинает уменьшаться и при полном охлаждении слитка достигает нуля. Уменьшение разницы температур в наружных и внутренних слоях обусловливает сжатие первых и растяжение вторых. Для предотвращения образования поверхностных трещин несколько увеличивают скорость литья.

В плоских слитках возникающие, напряжения могут вызывать трещины, расположение которых показано на рис. 131. Причины их появления те же, что и в круглых слитках . Кроме того, в плоском слитке металл возле узких граней охлаждается быстрее, чем у широких граней. Эта неравномерность является дополнительной причиной появления трещин

Необходимо отметить, что образование трещин в слитках в очень сильной степени зависит от равномерности подачи металла в кристаллизатор и охлаждающей воды на слиток. Кроме того, понятно, что чем больше поперечные размеры слитка, тем больше опасность появления трещин. На небольших слитках трещины появляется очень peдко. Появление трещин во многом зависит от свойств самого металла Малопластичные при обычных температурах сплавы склонны к холодным трещинам. Склонность к горячим трещинам тесно связана с составом сплава, его пластичностью выше солидуса, величиной зерна, газонасыщенностью расплава и прочими факторами.

Направленное затвердевание металла и интенсивный отвод тепла при непрерывном литье способствуют получению более плотных слитков и ограничивают возможность образования в них усадочных раковин и пор по сравнению с литьем в водоохлаждаемые изложницы. Метод непрерывного литья слитков в настоящее время интенсивно развивается как в направлении освоения новых сплавов, так и в направлении повышения качества крупных слитков Практически всю массу слитков из алюминиевых и магниевых деформируемых сплавов отливают непрерывным способом При этом диаметры слитков достигают 1,5 м, а сечение плоских слитков 0,6x1,6 м.

Поверхность слитков, полученных способом непрерывного литья в кристаллизаторы скольжения, как правило, хуже, чем слитков из изложниц. Улучшения качества поверхности достигают применением полированных кристаллизаторов и смазки и электромагнитных кристаллизаторов. В большинстве случаев для смазки используют касторовое или трансформаторное масло, наносимые на рабочую поверхность кристаллизатора до начала и во время литья

Важными и далеко еще не решенными проблемами при непрерывном литье слитков крупного сечения являются низкая плотность центральных зон, зональная ликвация (неоднородность химического состава в наружных и центральных зонах слитка) и образование термических трещин. Повышения плотности и снижения зональной неоднородности в большинстве случаев достигают увеличением скорости охлаждения, но при литье слитков большого сечения интенсивное охлаждение приводит к появлению больших термических напряжений. Эти напряжения тем больше, чем больше площадь поперечного сечения слитка. Поэтому получить качественные слитки диаметром более 800 мм непрерывным литьем очень трудно Для этого более целесообразен метод погружения.

Кроме обычного способа непрерывного литья, для получения литых заготовок небольшого сечения применяют ряд своеобразных способов. Один из них — получение литой проволочной заготовки из алюминиевых сплавов диаметром 6—8 мм — предложил В.Г. Головкин в 1943 г.

Установка для получения литой проволоки состоит из печи, роликов с системой охлаждения и барабанов для намотки литой проволоки (рис. 132). Емкость печи 0,5—1,0 м3, глубина ванны 100—150 мм. В ванне имеется перегородка, отделяющая загрузочную камеру от разливочной, в которую металл перетекает через отверстие в перегородке у подины. Назначение перегородки состоит в удержании шлака и предотвращении колебаний уровня расплава при загрузке. Металл вытекает из разливочной камеры через отверстия в асбошиферных матрицах; число отверстий достигает 8—12. Отверстия в матрицах располагаются на расстоянии около 5 мм от уровня расплава в печи. Это расстояние должно строго соблюдаться, так как скорость движения затвердевающей заготовки должна быть точно равна скорости истечения расплава. Поэтому загрузку производят мелкими специально отливаемыми чушками. Вытекающая из матрицы струя металла попадает под сильное водяное охлаждение, образующаяся заготовка подхватывается приемным роликом и далее 3—4 парами тянущих роликов. После роликов заготовка наматывается на барабан.

Литье алюминиевых сплавов ведут обычно при 700—710°С со скоростью 30—45 м/ч. Полученная заготовка имеет довольно грубую структуру, кристаллы вытянуты вдоль заготовки. После литья ведут отжиг и затем волочение. Описанный способ получения проволочной заготовки кажется на первый взгляд малопроизводительным и трудоемким. Однако если учесть общие затраты труда, времени, электроэнергии и материалов, которые необходимы для производства слитков, резки их на заготовки, нагрева и прессования, то преимущества его налицо.

Для производства литых заготовок малых сечений из алюминия и некоторых его сплавов применяют способы, предложенные Проперци и Ригамонти, Отличительная черта обоих способов состоит в том, что металл 1 заливается на обод шкива, где имеются канавки или ручьи Через шкив перекинута стальная гибкая лента, закрывающая канавки на ободе (рис. 133). Заливка производится на участке, где лента набегает на шкив На противоположном участке выходит твердая заготовка 2 трехгранного сечения на машинах Проперци и прямоугольного в вице полосы на машинах Ригамонти. Лента и обод шкива, где происходит кристаллизация, обильно охлаждаются водой. Во многих случаях получаемая заготовка сразу же идет на многоклетевой стан непрерывной прокатки. Диаметр рабочего шкива составляет 90—1000 мм толщина стальной ленты 1,5 мм. Заготовку трехгранного сечения (сторона равна 22 мм) отливают со скоростью 6—9 м/мин, полосу сечением 15x200 мм — со скоростью 12 м/мин. Главное преимущество отливки малогабаритных заготовок состоит в том, что литье их обходится значительно дешевле, чем литье крупных слитков, кроме того, устраняется необходимость в мощных прессах, используемых для обработки давлением этих крупных слитков.

Машины непрерывного литья заготовок (МНЛЗ)

Понятие МНЛЗ идентично понятию УНРС – установки непрерывной разливки стали.

Непрерывным литьём металла называют разливку металла непосредственно из печи или из промежуточного ковша в водоохлаждаемый кристаллизатор, из которого частично затвердевшая заготовка непрерывно вытягивается через отверстие в противоположном торце. Преимущества непрерывной разливки по отношению к разливке в слитки:

- значительно повышается выход годного металла. При разливке в изложницы у каждого слитка головная обрезь из-за усадочной раковины составляет 10-12 %, а донная обрезь – до 4 %. При непрерывном литье потери составляют всего 3-5 % от массы жидкой стали;

- резко сокращаются производственные площади;

- повышается качество литого металла, приближаясь к качеству обжатого;

- облегчается труд обслуживающего персонала;

- разгружаются или выводятся из эксплуатации обжимные средства (блюминги и слябинги);

- полностью исключается применение традиционных изложниц, формирующих слиток.

Непрерывная разливка заготовок позволяет существенно сократить энергетические затраты. Как правило, при непрерывной разливке требуется всего 25 % энергии, необходимой при использовании обычной технологии.

Благодаря непрерывной разливке получила широкое распространение внепечная обработка стали, т.к. для высокопроизводительной работы МНЛЗ необходимы точная (и стандартная от плавки к плавке) регулировка температуры и химического состава металла, а также металл стандартно высокого качества. Практически вся сталь, разливаемая на МНЛЗ, подвергается внепечной обработке.

Различают МНЛЗ трёх типов:

- с колеблющимся кристаллизатором, совершающим возвратно-поступательное движение;

- с неподвижным кристаллизатором;

- с кристаллизатором, движущимся вместе с формирующимся слитком.

В зависимости от количества одновременно отливаемых заготовок МНЛЗ могут быть одно-, двух-, четырёх-, шести- и восьмиручьевыми.

На МНЛЗ отливают заготовки квадратного сечения до 350 мм, круглого сечения до 540 мм, слябы толщиной до 350 мм и шириной до 2100 мм. Проблемы разливки связаны с отливкой заготовок малого сечения, близких по форме к конечной продукции. Привлекательность такой разливки связана с тем, что в этом случае резко сокращаются расходы энергии на нагрев и прокатку непрерывнолитых заготовок.

Касаясь перспектив развития МНЛЗ, можно отметить, что разработаны технология и устройство для отливки такого тонкого продукта, как проволока. Перспективна задача обжатия тонких слябов с жидкой сердцевиной. Самой серьёзной научной задачей является создание технологической цепочки, где бы тонкий сляб без разделения и промежуточного нагрева непосредственно задавался в прокатный стан.

Тенденции в проектировании МНЛЗ характеризуются повышением качества заготовок, гибкости работы установок, увеличением их производительности и сокращением времени простоев. Разрабатываются простые и дешёвые МНЛЗ.

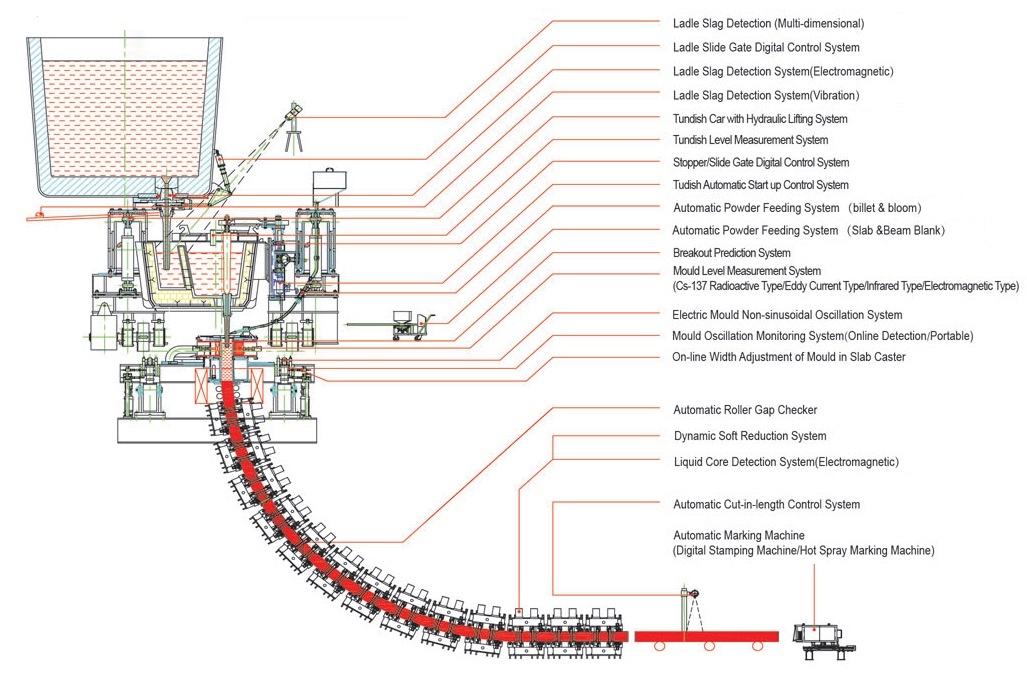

Компания "MAGMATEX" предлагает широкую номенклатуру радиальных с базовым радиусом R=3-12м и криволинейных МНЛЗ с многоточечной системой разгиба, предназначенных для разливки выплавляемой стали непрерывных способом и получения заготовок квадратного сечения в диапазоне 60*60, 70*70, 80*80, 90*90, 100*100, 110*110, 120*120, 125*125, 130*130, 150*150, 180*180, 200*200 мм – 450*450мм, заготовок прямоугольного сечения (блюмы, слябы) 300*110 мм – 2000*300 мм.

Возможность полной автоматизации и механизации процесса разливки, уменьшение числа обслуживающего персонала;

Сталеразливочный ковш с жидким металлом мостовым краном подается к МНЛЗ, устанавливается на плечо сталеразливочного поворотного стенда, находящегося в резервной позиции. Разворотом стенда МНЛЗ ковш перемещают в позицию разливки и начинают заполнение промежуточного ковша жидкой сталью. При достижении заданного уровня металла в промежуточном ковше, открывают стопор и металл начинает поступать в кристаллизатор. При достижении уровня металла автоматически включается механизм качания кристаллизатора и привода вытягивания слитка. Выходящий из кристаллизатора слиток попадает в зону вторичного охлаждения. По мере прохождения слитка включаются зоны водяного охлаждения, обеспечивая заданный режим охлаждения слитка. После выхода головки затравки из тянуще-правильного устройства происходит отделение головки затравки от заготовки и уборка её на место парковки. После отделения затравки непрерывная заготовка поступает в зону работы машины газокислородной резки, где производится её резка на мерные длины. Отрезанные заготовки поступают на холодильник, где происходит их равномерное охлаждение до температуры 300-400°С, а затем на стеллаж промежуточного хранения перед прокаткой. При реализации технологии горячего посада заготовки сразу поступают на загрузочный рольганг нагревальной печи.

Для обеспечения высокого качества непрерывнолитой заготовки и серийности разливки на машине непрерывного литья заготовок предлагается использовать следующие решения:

Система электромагнитного обнаружения шлака устанавливается снаружи сопла в днище ковша, состоит из трех электромагнитных датчиков. Магнитное поле, вызванное током, индуцирует вихревые токи. Из-за разности электрической проводимости стали и шлака, вихревые токи изменяются, и это приводит к изменению электромагнитного поля. Это изменение электромагнитного поля фиксируется, сигналы обрабатываются с помощью измерительного прибора и промышленного компьютера, а затем посылается управляющие сигналы на шиберный механизм и сигнал тревоги.

Надежность. Амплитуда выходных сигналов пропорциональна количеству шлака в расплавленной стали, результаты точны и надежны;

Читайте также: