Перечислите основные приемы рубки металлов

Обновлено: 21.09.2024

Рубкой называется операция, при которой с помощью зубила и слесарного молотка с заготовки удаляют слои металла или разрубают заготовку.

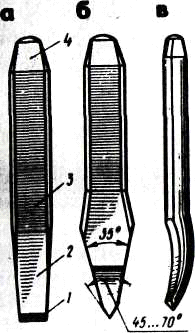

Зубило - простейший режущий инструмент, в котором форма клина выражена особо чётко. Слесарное зубило представляет собой стальной стержень изготовленный инструментальной углеродистой стали (У7, У8, 7ХФ, 8ХФ). Зубило состоит из трех частей - рабочей, средней и ударной.

Рабочая часть 2 зубила, представляет собой стержень с клиновидной режущей частью (лезвием 1 на конце), заточенной под определенным углом.

Ударная часть (боек) 4 сделана суживающейся кверху, вершина ее закруглена.

За среднюю часть 3 зубило держат при рубке. Угол заострения выбирают в зависимости от твердости обрабатываемого металла. Рекомендуемые углы (град) заострения зубила для рубки некоторых материалов приведены ниже.

• Твердые материалы (твердая сталь, бронза, чугун) - 70

• Материалы средней твердости (сталь) - 60

• Мягкие материалы (латунь, медь, титановые сплавы) - 45

• Алюминиевые сплавы - 35

Зубило изготовляют длиной 100, 125, 160, 200 мм, ширина рабочей части соответственно равна 5, 10, 16 и 20 мм. Рабочую часть зубила на длине 03-0,5 закаливают и отпускают. После термической обработки режущая кромка должна иметь твердость НRСЭ 53. 59, а боек НRСЭ 35. 45.

При испытании зубила на прочность и стойкость им отрубают зажатую в тиски полосу стали марки Ст6 толщиной 3 мм и шириной 50 мм. После испытания на лезвии зубила не должно быть вмятин, выкрошенных мест и заметных следов затупления.

Степень закалки зубила можно определить старым напильником, которым проводят по закаленной части. Если при этом напильник не снимает стружку, с закаленной части зубила (на ней остаются лишь едва заметные риски), закалка выполнена хорошо.

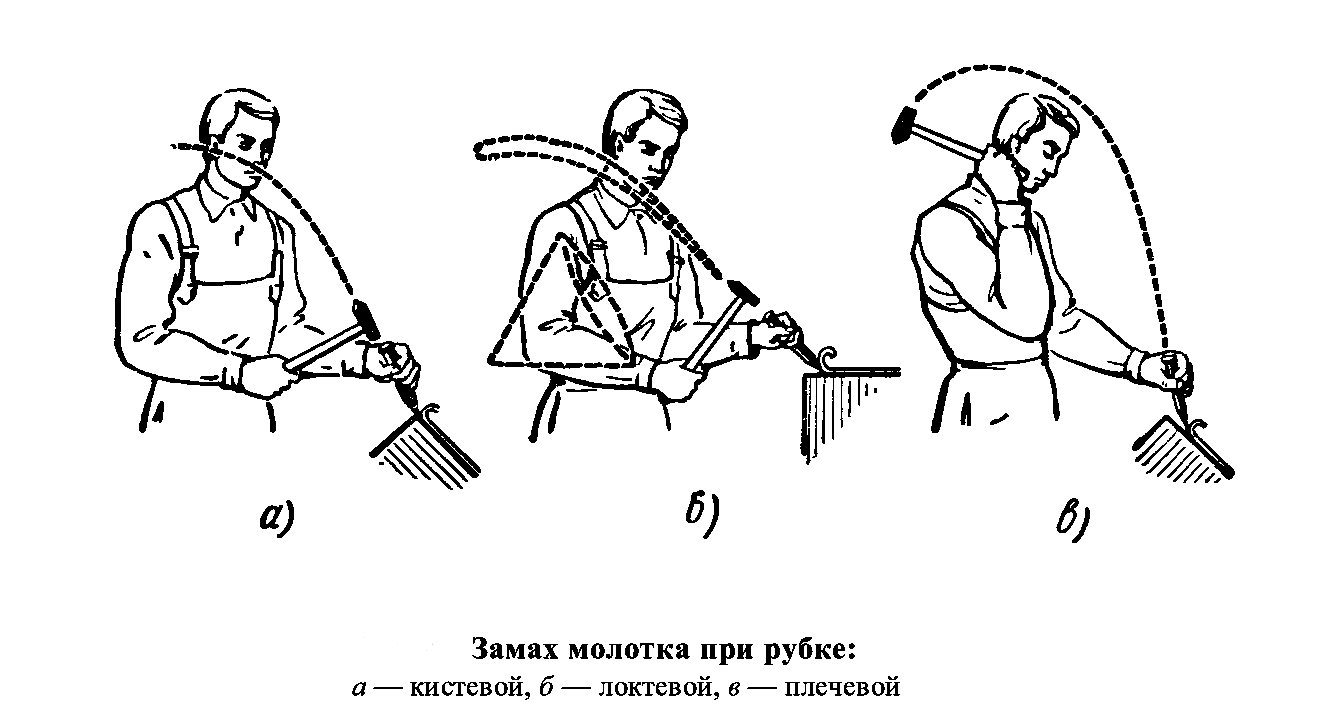

Замах молотка при рубке:

Инструменты для рубки:

а - зубило; б - крейцмейсель; в - канавочник.

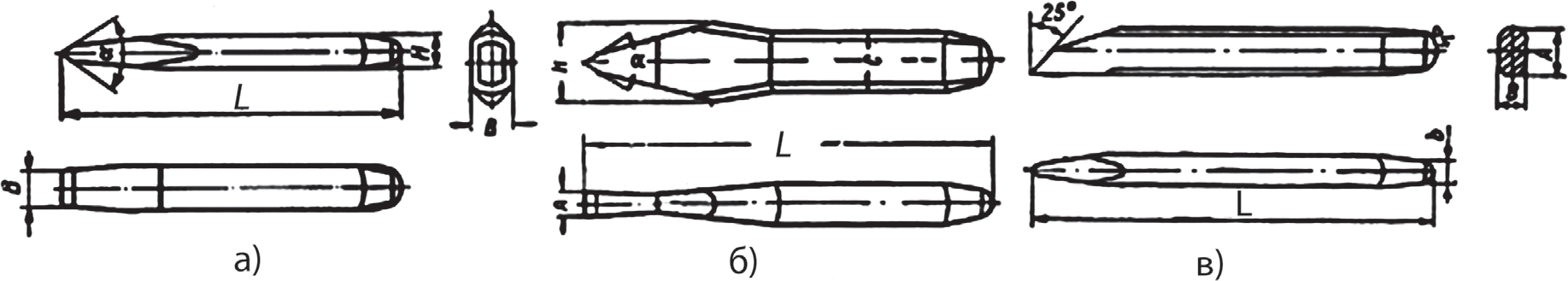

Крейцме́йсель — разновидность зубила. Крейцмейсель предназначен для прорубки шпоночных пазов, узких канавок и углублений в твёрдых материалах. Также при помощи крейцмейселя вырезают бороздки при разрезании больших металлических поверхностей.

Канавочник применяют для вырубания профильных канавок: полукруглых, двугранных и т. п. От крейцмейселя он отличается только формой режущей кромки.

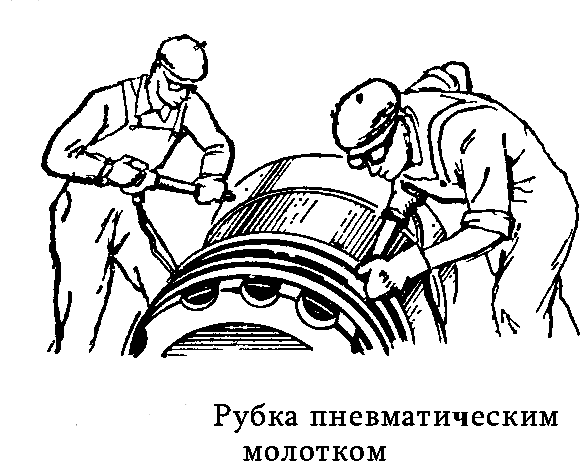

Механизированная рубка производится пневматическими или электрическими зубилами, снабженными набором широких и узких зубил. Для рубки используют рубильные пневматические молотки, работающие сжатым воздухом под давлением 5 ат при числе ударов от 1000 до 2400 в минуту.

При рубке необходимо выполнять следующие правила техники безопасности:

1. Работать только исправным инструментом:

молотки, зубила, крейцмейсели не должны иметь сбитых мест, расклепок (шляпок) и трещин;

рукоятка молотка должна быть целой (без трещин и сучков), из твердого и вязкого дерева и расклинена металлическим наершенным клином;

зубило и крейцмейсель должны быть заточены под требуемый угол в зависимости от обрабатываемого металла.

2. Надевать предохранительные очки. Место рубки ограждать экранами, щитками.

Для облегчения труда и повышения его производительности используют механизированные инструменты. Среди них наибольшее распространение имеет пневматический рубильный молоток:

Обрубка металла. Способы, инструмент для обрубки металла

Обрубка металла — ручная слесарная операция. При обрубке обеспечивают точность обработки в пределах 0,25–0,5 мм. Ударным инструментом служат слесарные молотки, а режущим — зубила, крейцмейсели, канавочники.

Вес слесарного молотка определяют из условия: 30–40 г на 1 мм ширины лезвия зубила и 80 г на 1 мм ширины лезвия крейцмейселя.

В современных условиях к процессу обрубки металла прибегают лишь в тех случаях, когда заготовки по тем или иным причинам не удается обработать на станках. При ремонтных работах обрубку применяют для удаления излишних наплавленных сваркой слоев металла на восстановленных деталях, при разделке трещин корпусных деталей под сварку, при изготовлении смазочных канавок, при вырубке прокладок, для удаления крепежа и др.

1. Инструмент для обрубки

Зубила и крейцмейсели (рис. 1) обычно изготовляют из стали марки У7А и, как исключение, из сталей У7, У8 и У8А.

Рис. 1. Зубила (а), крейцмейсели (б) и зубила-канавочники (в)

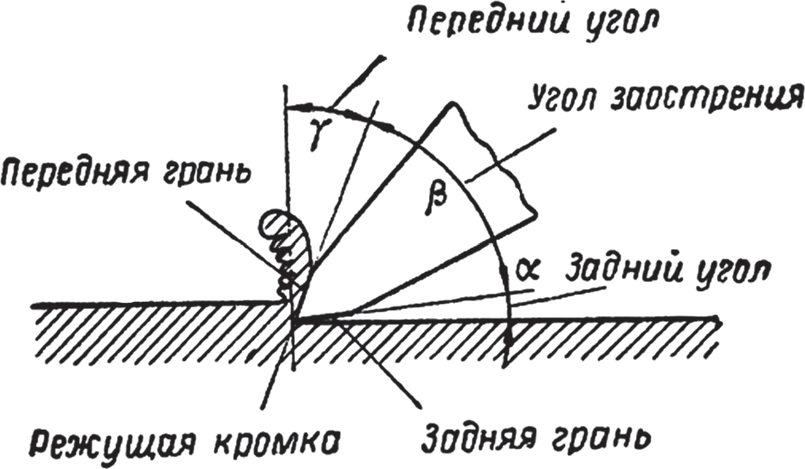

Режущая часть зубила представляет собой клин, образованный двумя гранями (рис. 2). Ширина лезвия зубила 5–25 мм. Твердость рабочей части зубила на длине (0,3–0,5 длины L) должна быть в пределах 52–57 HRC, а твердость ударной части на длине 15–25 мм – 32–40 HRC.

Рис. 2. Геометрия зубила

При рубке чугуна и бронзы применяют зубила и крейцмейсели с углом заострения β = 70°, стали – 60°, латуни и меди — 45°, алюминия и цинка – 35°.

Для прорубания канавок в отверстиях используют специальные зубила, так называемые зубила-канавочники (рис. 1, в), которые изготовляют из стали У8А. Твердость рабочей части на длине 30 мм – 53–56 HRC.

За один проход при рубке следует снимать слой металла толщиной 1,5–2 мм. При рубке вязких металлов режущую кромку зубила следует периодически смачивать машинным маслом или мыльной эмульсией. При рубке широких плоскостей сначала надо прорубить канавки крейцмейселем, а затем срубить зубилом оставшийся между канавками металл.

2. Рабочий и вспомогательный инструмент общего назначения

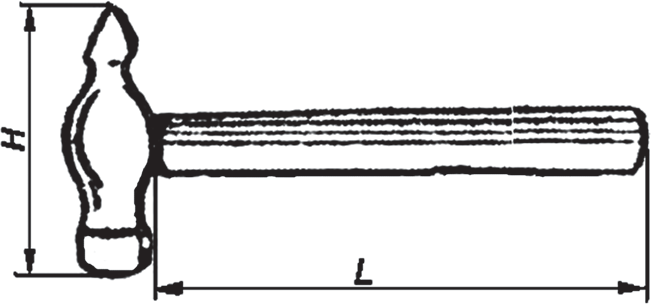

Молотки стальные. Величина молотка определяется его массой (весом).

Для легких работ применяют молотки (Н=80 мм) весом 100–200 г; для обычных работ и разных слесарных операций (Н=100 мм) — 300–500 г; при ремонтных работах (120 мм) — 600–800 г (рис. 3).

Молотки с круглым бойком используют в тех случаях, когда требуется значительная сила или меткость удара. Молотки с квадратным бойком выбирают для более легких работ.

Рис. 3. Молоток

Молотки изготовляются из сталей марок 50, 40Х или У7.

Рабочие части молотка закаливают и отпускают; твердость этих частей должна составлять 43–51 HRC. На молотках не должно быть трещин, пленок, волосовин, раковии и других пороков.

Длина рукоятки L зависит от массы (веса) молотка. Для легких молотков (до 200 г) она составляет 250–300 мм, а для молотков среднего веса (400–600 г) средняя длина рукоятки принимается равной 350 мм. Рукоятка должна иметь овальное поперечное сечение с отношением большого и малого диаметров 1,5:1. Поверхность рукоятки должна быть гладкой и чистой. После насадки молотка на рукоятку конец ее расклинивают деревянными или металлическими клиньями толщиной от 1 до 3 мм. На боковых сторонах металлических клиньев делают насечку (ерш), препятствующую выскакиванию клина из рукоятки. Клинья обычно ставят вдоль большой оси сечения рукоятки, реже — вдоль малой оси.

Материалом для рукояток молотков служат кизил, рябина, клен, граб, береза, т.е. породы деревьев, отличающиеся прочностью и упругостью. Влажность древесины не должна быть выше 12%. На рукоятках не должно быть сучков и трещин.

3. Основные приемы рубки

Для рубки надо выбирать возможно более прочные и тяжелые тиски (предпочтительно стуловые) с губками шириной не менее 145–150 мм, так как легкие тиски быстро приходят в негодность.

При рубке надо стоять у тисков устойчиво, вполоборота к ним. Левую ногу выставляют на полшага вперед, а правую, которая служит главной опорой, слегка отставляют назад, раздвинув ступни ног под углом примерно 40°.

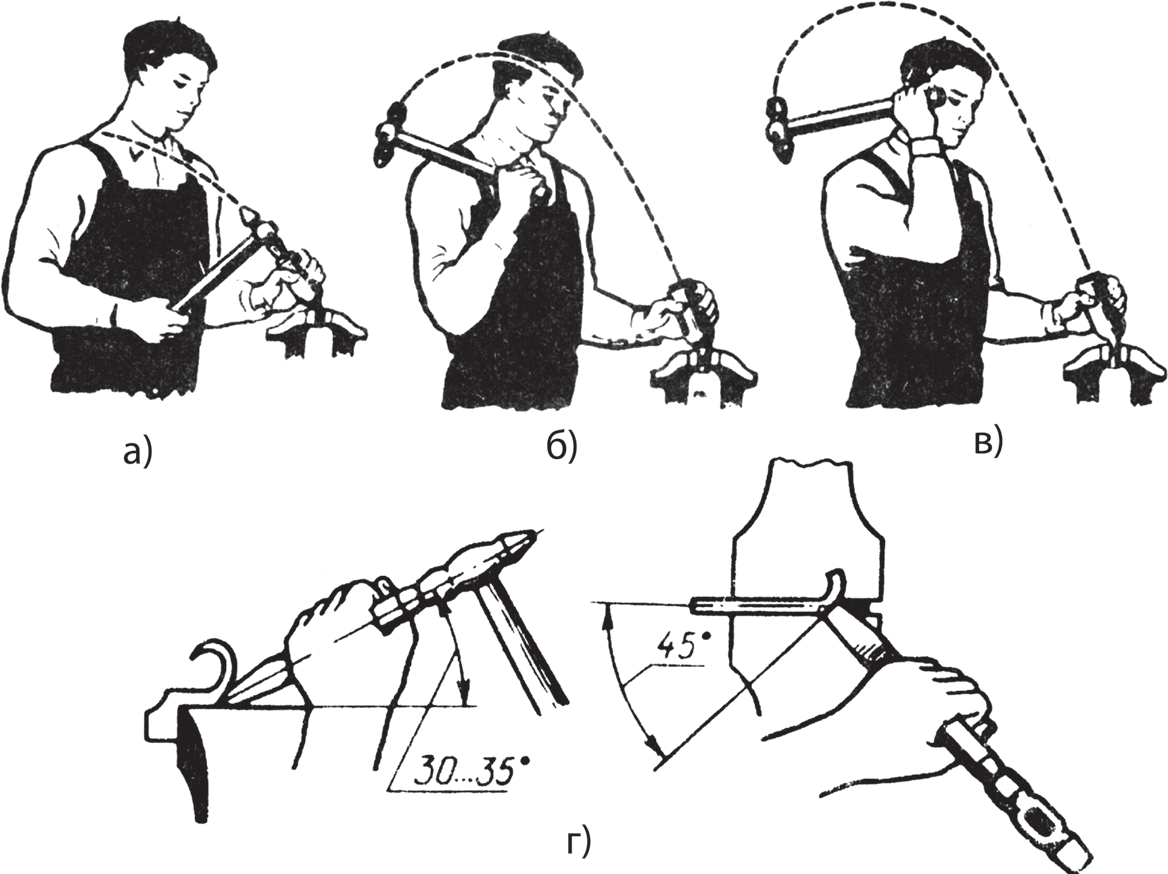

Зубило держат в левой руке за среднюю часть стержня несколько ближе к головке (рис. 4).

Рис. 4. Приемы рубки: а — кистевой; б — локтевой; в — плечевой; г — установка инструмента

Сильно сжимать зубило в руке не следует. Рука не должна воспринимать удар от молотка. Она должна создавать направление для перемещения зубила, слегка прижимая его к поверхности металла. В момент удара зубило должно находиться в контакте с рабочей поверхностью.

Молоток берут правой рукой за рукоятку на расстоянии 15– 30 мм от ее конца. Рукоятку обхватывают четырьмя пальцами и прижимают к ладони, большой палец накладывают на указательный, а все пальцы крепко сжимают. Они остаются в таком положении как при замахе, так и при ударе.

При другом способе рубки в начале замаха, когда рука движется вверх, рукоятка молотка обхватывается всеми пальцами. В дальнейшем по мере подъема руки вверх мизинец, безымянный и средний пальцы постепенно разжимаются и поддерживают наклоненный назад молоток . Затем разжатые пальцы сжимают и ускоряют движение руки вниз. В результате получается сильный удар молотком.

Эффективность рубки зависит и от вида удара молотком.

Различают удары кистевой, локтевой и плечевой.

При кистевом ударе молоток раскачивают только за счет изгиба кисти руки. Такой удар применяют при легкой работе: для снятия тонких стружек металла, удаления небольших неровностей.

При локтевом ударе рука изгибается в локте, поэтому удар получается более сильным. Локтевой удар используют при обычной рубке, когда приходится снимать слой металла средней толщины или при прорубании различных пазов и канавок.

При плечевом ударе рука движется в плече, при этом получается большой замах и максимальной силы удар – удар с плеча. Плечевым ударом пользуются при рубке толстого металла и обработке больших плоскостей.

Удар молотка по зубилу должен быть метким, т.е. таким, при котором центр бойка молотка попадает в центр головки зубила (рис. 4), а рукоятка молотка образует прямой угол с зубилом. Несоблюдение этого правила ослабляет силу удара и способствует косому удару, при котором молоток соскальзывает с зубила и может вызвать травму.

Угол установки зубила при рубке в тисках регулируют так, чтобы лезвие приходилось на линию снятия стружки, а продольная ось стержня зубила находилась под углом 30–35 о к обрабатываемой поверхности заготовки и под углом 45° к продольной оси губок тисков.

Вес слесарного молотка выбирают в зависимости от размеров зубила и толщины снимаемой стружки (обычно толщина стружки составляет 1–2 мм) из расчета 40 г на 1 мм ширины лезвия зубила.

При работе крейцмейселем вес (массу) молотка принимают из расчета 80 г на 1 мм ширины лезвия.

При рубке вязких металлов лезвие зубила нужно смазывать машинным маслом или мыльной водой. При рубке чугуна и бронзы лезвие зубила не смазывают.

Следует учесть, что при рубке могут отлетать мелкие куски металла, может соскочить с ручки плохо насаженный молоток и даже зубило может слететь с обрубаемой детали и, промахнувшись, можно ударить молотком по руке. Поэтому необходимо соблюдать следующие меры предосторожности:

- рукоятка молотка должна быть хорошо закреплена и не иметь трещин;

- при работе зубилом и крейцмейселем необходимо пользоваться защитными очками;

- при рубке твердого и хрупкого металла необходимо устанавливать ограждения (сетки, щитки, ширмы и др.);

- для предохранения рук от повреждений (при неудобных работах, а также в период обучения) на зубило следует надевать предохранительную резиновую шайбу, а на кисть руки — предохранительный козырек;

- зубило и крейцмейсель не должны иметь на ударной части трещин, забоин и заусенцев, так как при ударах могут отскочить куски металла и поранить незащищенные руки;

- боек молотка должен быть без забоин, а поверхность его несколько выпуклой.

При обрубании плоскостей на боковых сторонах заготовки предварительно наносят разметочные риски, а на стороне, противоположной той, с которой начинают рубку, делают фаску (скос) по размеру снимаемого слоя металла.

Заготовку зажимают в тисках так, чтобы разметочная риска, по которой нужно рубить, была расположена выше уровня губок на 4–6 мм. Рубку выполняют в несколько проходов: первую зарубку толщины снимаемого слоя делают при горизонтальном положении зубила (α=0°), а дальнейшую рубку производят уже при нормальной установке зубила.

При черновой рубке по разметочным рискам толщина стружки должна быть небольшой (не более 1,5–2 мм), а при чистовой толщина снимаемого слоя составляет 0,5–0,7 мм.

При рубке широких поверхностей рекомендуется сначала прорубать крейцмейселем канавки, а затем зубилом срубить образовавшиеся на поверхности выступы. При таком способе рубки фаски (скосы) делаются на задней и на передней сторонах заготовки. При наличии скосов крейцмейсель хорошо забирает стружку и снимает ее ровным слоем на всей заготовке. На поверхности заготовки предварительно наносят также разметочные риски, указывающие расстояние между канавками. Промежутки между канавками должны быть равны 0,8 ширины режущей кромки зубила.

Толщина стружки при каждом проходе крейцмейселя берется от 0,5 до 1 мм, а при срубании выступов зубилом — до 2 мм. При рубке чугуна, бронзы и других хрупких металлов зубило нельзя доводить до задней кромки заготовки, так как при этом край ее может выкрошиться. Недорубленные места нужно рубить с противоположной стороны, переустановив в тисках на 180° обрабатываемую заготовку.

Для вырубки фигурных заготовок из листового металла необходимо произвести его правку и нанести на лист металла разметку контура.

Отступив от разметочной риски на 2–3 мм, легкими ударами по зубилу пробивают контур. Затем рубят по контуру, нанося по зубилу сильные удары. После этого переворачивают лист и рубят зубилом по ясно обозначившемуся на противоположной стороне контуру. Вновь поворачивают заготовку первоначальной стороной и заканчивают рубку.

Для вырубки заготовок из листового металла лучше применять зубило не с прямолинейным, а с закругленным лезвием. Если рубить зубилом с прямым лезвием, то прорубаемая канавка получается неровной, ступенчатой.

Начинают рубить с установки наклоненного зубила на линию рубки так, чтобы лезвие было направлено вдоль разметочной риски. Затем зубилу придают вертикальное положение и наносят удар молотком по хвостовой части зубила. При перестановке зубила часть лезвия оставляют в прорубленной канавке.

При толщине листового металла свыше 8 мм вдоль разметочной риски контура детали на расстоянии немного большем половины диаметра сверла проводят риску, на которой наносят керны, по которым сверлят отверстия. Затем лист кладут на металлическую плиту из мягкой стали и рубят по разметочной риске контура детали.

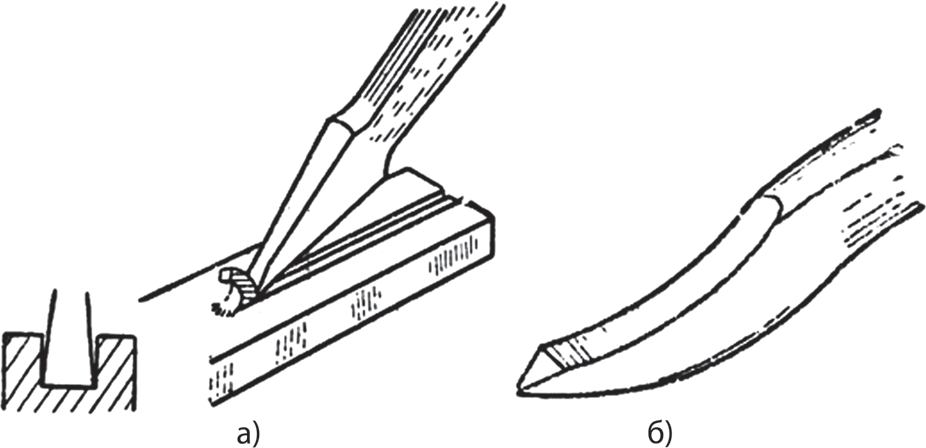

При вырубке прямых канавок заготовку зажимают в тисках так, чтобы дно канавки было выше губок тисков на 2–3 мм. При обработке канавок, крейцмейсель необходимо установить наклонно, под углом 30° (рис. 5, а). Канавку прорубают крейцмейселем предварительно (толщина стружки 1–2 мм) и окончательно (толщина 0,5–1 мм). Крейцмейсель затачивают с поднутрением таким образом, чтобы его лезвие было шире концевой части.

Рис. 5. Инструмент для прорубания канавок: а — крейцмейсель; б — канавочник

Для прорубания смазочных канавок во вкладышах и втулках применяют специальные крейцмейсели — канавочники (рис. 5, б). Во избежание заклинивания крейцмейселя в прорубаемой канавке рабочая часть крейцмейселя должна быть при заточке поднутрена.

Канавки предназначены для улучшения условий смазки в плоских направляющих, а также в подшипниках скольжения.

Слесарная рубка металла

Одним из методов подготовки детали к чистовой обработке является рубка металла. Она относится к слесарным операциям. Её применение позволяет решить следующие задачи:

- удалить оставшийся слой или части металла с поверхности заготовки;

- устранить образовавшиеся кромки на краях детали после ковки и литья;

- разделить металлический прокат на более мелкие части;

- вырубить отверстия в металлических изделиях;

- прорубить канавки различного назначения.

В справочной литературе описывающей слесарное дело подробно приводятся задачи, решаемые этой операцией и способы её проведения. Большое назначение слесарной рубки определяет её широкое применение в металлообработке и машиностроении. Она позволяет быстро и качественно разделить заготовки по заданным размерам.

Способы рубки металла

Технология слесарной рубки металла подразделяется на следующие виды:

- по характеру решаемых задач (вырубка деталей по заданной форме, отделение части металла необходимого размера, вырубание канавок);

- способу операции (ручную или механизированную);

- методу фиксации;

- направлению рубочного действия (вертикальное или горизонтальное).

Все виды рубки металла могут осуществляться как вручную, так и механически. Это определяется требуемым качеством получаемого изделия, количеством (производительностью), техническими возможностями (наличием ручного или механического инструмента).

При ручной рубке используются следующие способы: вертикальный или горизонтальный. Выбор способа зависит от возможности закрепления металла.

Она может зажиматься в тисках (если позволяют размеры и масса). Если это невозможно, заготовку располагают на наковальне или металлической плите. Горизонтальную операцию целесообразно производить с использованием слесарных тисков.

При ручной рубке выделяют три способа нанесения удара молотком. Это — кистевой, локтевой и плечевой удар. От силы удара зависит скорость проведения операции и качество получаемого края детали. На силу удара влияет масса ударной части молотка, длины ручки.

В оборудованных мастерских и на металлообрабатывающих предприятиях применяют различные виды механизированных способов рубки и резки металлических заготовок. К этим способам относятся:

- вырубка с помощью пресса или молота;

- рубка и резка с помощью гильотины;

- применения специальных станков.

В основу механизированных видов положены, механические, гидравлические или электрические принципы приведения в действие режущего инструмента.

Применяемое оборудование и инструменты

Этот перечень зависит от способа проведения работ. Ручная рубка осуществляется с применением:

- режущего инструмента (зубила, крейцмейсель и так далее); (его выбирают по весу и длине ручки); ;

- металлической подложки; .

Слесарное зубило конструктивно состоит из трёх основных частей: ударной, средней (держателя) и режущей (рабочей). Форма режущей части у каждого разная и зависит от решаемой задачи. Зубилом производят стандартную операцию рубки. Крейцмейсель обладает более узкой режущей кромкой. Канавочник предназначен для вырубания канавок, поэтому его режущая часть выполнена в форме полукруга. Бородок изготавливают из круглого металлического стержня, и имеет рабочую часть в форме окружности заточенной по периметру. С его помощью производят вырубку отверстий в листовом металле. Все ударные инструменты изготавливаются из прочной инструментальной стали.

Основными параметрами этих инструментов являются геометрические размеры, углы заточки режущей части. Для нанесения удара по верхней (ударной) части зубила применяется слесарный молоток. Они отличаются формой бойка (круглая или квадратная), методом крепления ручки, общим весом.

Вырубка небольших деталей, отверстий, отдельных частей производится с помощью крепёжного оборудования или на стальных подложках. Для надёжности крепления эта операция производится в тисках.

В качестве инструмента для разметки применяют различные слесарные линейки, угольники, разметочные штангенциркули, малки. Для нанесения отметок применяют: керны (различной модификации), чертилки с разной формой наконечников, карандаши. Применяемые инструменты изготовлены по разработанным стандартам

На промышленных предприятиях инструментом для рубки металла являются специальные станки. К ним относятся:

- гильотины;

- прессы (гидравлические и механические);

- пресс-ножницы;

- угловысечные станки.

Они обладают высокой производительностью и позволяют проводить рубку даже очень толстого металла.

Гидравлическая гильотина управляется электронным блоком. С его помощью задают параметры будущей операции. Устанавливают вид металла, угол среза, величину давления на нож, скорость резания. Кроме гильотины для решения этих задач применяют так называемые комбинированные агрегаты. К ним относятся режущие станки (пресс-ножницы) и узкоспециальные (угловысечные станки, прессы и штампы). Пресс-ножницы применяются для рубки листов и полос металла, фасонного и сортового проката. Они хорошо справляются с профильным металлом, например, швеллер, двутавровый прокат, квадрат. С их помощью получают ровные отверстия и различной формы пазы.

Угловысечные станки позволяют проводить угловую вырубку металлических изделий практически любой толщины. Высокой точности рубки добиваются благодаря наличию шкалы, позволяющей точно опускать инструмент в требуемое место и правильно заточенного набора зубил.

Прессы и штампы решают аналогичные задачи. В них применяют механические, гидравлические, пневматические и электрические приводы.

Ручной метод рубки металла

Приёмы слесарной рубки определяют последовательность действий :

- закрепление заготовки в тисках, если это невозможно её укладывают на наковальню;

- зубило устанавливают в начало линии разметки;

- сначала молотком наносят предварительные не сильные удары для выделения контура намеченной линии отсечения;

- затем вдоль этой линии перемещают режущий инструмент, по которому наносятся сильные удары;

- после завершения наполовину прорубленную заготовку переворачивают;

- с обратной стороны повторяют такие действия, до полного отсечения.

При работе с полосовым металлом используют горизонтальный способ. Правила работ заключаются в следующем:

- режущей кромке зубила при затачивании задают определённую кривизну;

- начинают проводить операцию с дальней кромки постепенно приближаясь к передней отметке;

- при вырубании заготовок по установленному шаблону, следует предусмотреть припуск.

Во время ручной операции высока вероятность порчи заготовки или появления различных дефектов. Чтобы избежать этого, необходимо:

- обеспечить прочную фиксацию заготовки;

- соблюдать угол наклона зубила (оно должно быть равно 30 градусов);

- аккуратно размечать линию отреза (выруба);

- рекомендуется перед началом работы снять фаски у заготовки;

- частота наносимых уларов должна быть равномерной с одинаковым усилием.

Эти рекомендации особенно необходимо соблюдать, когда производится рубка металлов профиля ПЗО.

Рубка металла гильотиной

На металлообрабатывающих, машиностроительных предприятиях, крупных мастерских применяется механизированная рубка металла. Наиболее распространённой является рубка с применением различных гильотин. Механизация рубки позволяет повысить качество рубленого края, осуществлять вырубку более толстого металла, увеличить скорость получения готовой заготовки.

Гильотины применяются для рубки листового металла различной толщины. Техника рубки достаточно проста. Гильотина имеет специальный нож, который под давлением опускается на лист металла, разрубая его по нанесённой разметке. Для создания требуемого усилия применяют механическую, гидравлическую или электромеханическую системы. В этом случае металлическая полоса стальная подвергается воздействию ножа, который реализует вертикальный способ рубки. В этом случае специальное устройство — рольганг — подаёт металлическую заготовку на заданную длину. Фиксирующее устройство осуществляет захват и удержание заготовки в требуемом положении. На место рубки под давлением опускается нож, который осуществляет эту операцию ровно по линии разметки.

Создание необходимого краткосрочного давления на лист металла позволяет произвести точную рубку по сделанной отметке и обеспечить высокое качество результата. Гильотинная резка обладает следующими преимуществами:

- получить ровный край на срезе;

- отсутствуют зазубрины и заусенцы;

- не происходит серповидных откосов на протяжении всей длины кромки;

- не бывает неравномерных скосов.

Кроме технических преимуществ, применение гильотины позволяет снизить себестоимость каждой детали и повысить производительность труда на этой операции.

Особенно важным является обстоятельство, что при такой резке удаётся повысить безопасность проведения операции.

Современные гильотины – это станки, оснащённые современными электронными блоками управления. Они способны задавать необходимые параметры перед проведением операции рубки.

Поэтому можно выбрать марку металла, требуемый угол среза, параметры проводимой операции (мощность, скорость, периодичность).

Возможные дефекты

При проведении этой операции всегда проявляются определённые дефекты. К основным дефектам относятся:

- обрубленная кромка получается не прямолинейной;

- не сохраняется параллельность обеих кромок детали;

- край детали получается рваным с заусенцами и большой шероховатостью.

Каждый из проявившихся дефектов имеет свои индивидуальные причины. Первый дефект всегда проявляется при слабой фиксации обрабатываемой детали. Особенно этот дефект проявляется, если проводится процесс рубки на металлической станине без фиксации детали. Проявление этих дефектов вызвано следующими причинами:

- деталь не достаточно надёжно закреплена;

- произошло смещение нанесённой маркировки;

- процесс производился ударами, превышающими необходимую силу;

Для их устранения необходимо выполнять не сложные правила:

- Проверить прочность закрепления заготовки;

- Соблюдать точность расположения детали относительно нанесённой маркировки;

- Проверить параметры заточки инструмента.

При прорубании канавок, кроме перечисленных дефектов, могут появляться и другие. К ним относятся:

- рваные кромки канавки;

- глубина канавки разная по длине;

- сколы на конце канавки;

Чтобы предотвратить появление перечисленных дефектов необходимо соблюдать методики установленные инструкциями по применению конкретного оборудования и принятыми стандартами. Перед проведением операции осуществляется подготовка рубке самой заготовки, режущего инструмента и используемого станка.

При соблюдении правил подготовки и проведении операций рубки и вырубки получается ровный край, без дефектов и сколов.

Приемы рубки металла.

Разрубание металла. При разрубании металла зубило устанавливают вертикально и рубку ведут плечевым ударом. Листовой металл толщиной до 2 мм разрубают с одного удара, поэтому под него прикладывают подкладку из мягкой стали. Листовой металл толщиной более 2 мм или полосовой материал надрубают примерно на половину толщины с обеих сторон, а затем ломают, перегибая его поочередно в одну и в другую сторону,или отбивают.

Разрубание полосы на наковальне.

Начало (а) и конец (б) установки зубила при рубке листового металла и надрубание по контуру

Вырубание заготовок из листового металла. После разметки контура изготовляемой детали заготовку кладут на плиту и производят вырубку (не по линии разметки, а отступив от нее 2. 3 мм - припуск на опиливание) в такой последовательности:

· устанавливают зубило наклонно так, чтобы лезвие было направлено вдоль разметочной риски;

· зубилу придают вертикальное положение и наносят молотком легкие удары, надрубая, по контуру;

· рубят по контуру, нанося по зубилу сильные удары; при перестановке зубила часть лезвия оставляют в прорубленной канавке, а зубило из наклонного положения опять переводят в вертикальное и наносят следующий удар; так поступают непрерывно до конца (замыкания) разметочной риски;

· перевернув лист, прорубают металл по ясно обозначившемуся на противоположной стороне контуру;

· вновь переворачивают лист и заканчивают рубку;

· если лист относительно тонкий и прорублен достаточно, заготовку выбивают молотком.

Вырубание заготовки из листового металла: а - прорубание заготовки по контуру, б - выбивание заготовки молотком.

При рубке зубилом с закругленным лезвием канавка образуется ровная, а при рубке зубилом с прямым лезвием - ступенчатая.

Рубку листового и полосового металла выполняют в тисках. Рубку листового материала, как правило, ведут по уровню губок тисков. Заготовку (изделие) крепко зажимают в тисках так, чтобы разметочная линия совпала с уровнем губок.

Зубило устанавливают к краю заготовки таким образом, чтобы режущая кромка лежала на поверхности двух губок, а середина режущей кромки соприкасалась с обрубаемым материалом на 2/3 ее длины. Угол наклона зубила к обрабатываемой поверхности должен составлять 30. 35º, а по отношению к оси губок тисков - 45°. Лезвие зубила при этом идет наискось относительно губок тисков и стружка слегка завивается. После снятия первого слоя металла заготовку переставляют выше губок тисков на 1,5. 2 мм, - срубают следующий слой и т. д.

Рубка листового металла в тисках: а, б - наклон зубила соответственно к обрабатываемой поверхности и оси губок.

Рубка по разметочным рискам является наиболее трудной операцией. На заготовку предварительно наносят риски на расстоянии 1.5. 2 мм одна от другой, а на торцах делают скосы (фаски) под углом 45º, которые облегчают установку зубила и предупреждают откалывание края при рубке хрупких материалов. Заготовку зажимают в тисках так, чтобы были видны разметочные риски. Рубят строго по разметочным рискам. Первый удар наносят при горизонтальном положении зубила, дальнейшую рубку выполняют при наклоне зубила на 25. 30º. Толщина последнего чистового слоя должна быть не более 0,5. 0,7 мм.

Рубка по разметочным рискам.

Рубка широких поверхностей является трудоемкой и малопроизводительной операцией, применяемой в том случае, когда невозможно снять слой металла на строгальном или фрезерном станке.

Работу осуществляют в три приема. Предварительно на двух противоположных торцах заготовки срубают немного металла, делая фаски (скосы) под углом 30. 45°, а на двух противоположных боковых торцах наносят риски, отмечающие глубину каждого рабочего хода. Затем на широкой поверхности заготовки выполняют Параллельные риски, расстояние между которыми равно ширине режущей кромки крейцмейселя, и заготовку зажимают в тисках.

После этого крейцмейселем предварительно прорубают узкие канавки (рис. 75, а), а потом зубилом срубают оставшиеся между канавками выступы. После срубания выступов выполняют окончательную обработку. Такой способ (предварительное прорубание канавок на широких деталях) значительно облегчает и ускоряет рубку. На заготовках из чугуна, бронзы и других хрупких металлов во избежание откалывания краев делают фаски на расстоянии 0,5 мм от разметочной риски.

При рубке цветных сплавов рекомендуется режущую часть зубила слегка смачивать мыльной водой или протирать промасленной тряпкой, а при рубке алюминия - скипидаром. Это способствует увеличению стойкости режущей части зубила до очередной переточки.

Читайте также: