Пиление на ленточной пиле металлов

Обновлено: 17.05.2024

Правильный зажим материала способствует качественному пилению, влияет на точность резания и износ пилы. Поэтому необходимо учитывать разницу при зажиме материала во время работы с двухколонным станком или одноколонным.

Чрезмерное натяжение полотна может привести к его разрыву. Недостаточное натяжение приводит к уводу полотна при пилении и разрушению. На станках с ручным натяжением лучше немного его перетянуть, чем недотянуть, если точное значение величины натяжения неизвестно.

Плохое выравнивание направляющих или шкивов, а также неисправности других элементов станка (подшипников и т. п.), приводит к разрушению полотна или значительному сокращению его ресурса. Эксплуатируйте и обслуживайте ленточнопильный станок в соот-ветствии с требованиями, приведенными в его Руководстве.

Смазывающе-охлаждающая жидкость требуется для пиления большинства материалов. Подбирайте СОЖ и ее концентрацию в соответствии с распиливаемым материалом.

2. Обкатка ленточных пил

Правильная обкатка гарантирует долгий срок службы инструмента

- У новой пилы зубья имеют очень острую режущую кромку

- Благодаря правильной обкатке режущая кромка приобретает оптимальное закругление

- Чрезмерная нагрузка на изделие при неправильной обкатке приводит к образованию микросколов на режущей кромке

Величина подачи при обкатке нового изделия должна соответствовать 50% от рекомендуемой для разрезаемого материала. Это позволит избежать микросколов из-за образования слишком толстой стружки.

Работу инструмента могут сопровождать вибрация и резкие звуки. В этом случае достаточно немного снизить скорость резания. При резке заготовок небольшого сечения в режиме обкатки необходимо разрезать около 300 см2 материала. При обработке заготовок большого размера мы рекомендуем производить обкатку в течение 15 мин. После обкатки следует медленно увеличивать величину подачи до рекомендуемой.

Требуемый режим обкатки новой модели определяется как 50% от рекомендуемой величины подачи и 50% от величины скорости резания. Очень важно во время обкатки избегать вибрации. При ее возникновении необходимо снизить скорость резания. После работы в режиме обкатки в течение 15 минут или после резки ок. 300 см 2 материала следует постепенно увеличивать сначала скорость резания, а затем подачу до табличных величин.

Перед началом работы произведите контроль натяжения ленточного полотна по металлу, которое должно составлять ок. 300 Н/ мм2, а также процент содержания масла в смазочно- охлаждающей жидкости. FLAMME предлагает для этих целей ручной рефрактометр и прибор для измерения натяжения.

3. Зубья ленточных пил

Постоянный шаг — расстояние между зубьями не изменяется.

Переменный шаг— маленькие и большие зубья попеременно. Эти пилы используются чаще из-за меньшей вибрации во время резания, лучшего удаления стружки и более точной поверхности среза. Срок работы их больше.

Технический персонал ООО «Инструментальная система ПТК» готов помочь Вам правильно выбрать ленточное полотно по металлу.

Расшифровка обозначений формы зуба и рекомендации по выбору ленты:

S → постоянный шаг, передний угол 0°

Для резки материалов, дающих короткую стружку, сталей с высоким содержанием углерода, инструментальных сталей и чугуна, заготовок маленьких поперечных сечений, тонкостенных профилей.

Эта форма зуба используется преимущественно для резки труб и тонкостенных профилей, а также при неглубоких резах.

Для резки хрупких (ломких) материалов и заготовок больших поперечных сечений.

К → постоянный шаг, передний угол 10°

Для резки материалов, дающих длинную стружку, вязких ма-териалов, цветных металлов и сталей с содержанием углерода < 0,8 %, улучшенных сталей, нержавеющих и кислотостойких ста¬лей, для заготовок большого поперечного сечения.

Это наиболее универсальная форма зуба, используется в большинстве случаев, если позволяет шаг.

W → переменный шаг, передний угол 0°

WP → переменный шаг, передний угол 10°

WEP → переменный шаг, передний угол 18°

Переменный шаг дает возможности достичь резки с пониженной вибрацией.

Форма WEP используется для обработки сталей, дающих сливную стружку (например, нержавеющих).

4. Геометрия пилы

| b — ширина изделия s — его толщина h — глубина впадины между зубьями | t — шаг зуба α — угол наклона зуба y — задний угол зуба w — ширина пропила |

5. Формы зуба

Различные формы зуба инструмента FLAMME оптимальным образом комбинируются с режущими материалами и размерами полотна.

Тип зуба L (с увеличенным промежутком между зубьями)

Передний угол = 0°, для резки: - мягких материалов (алюминий и древесина) только в ассортименте пил из инструментальной стали.

Тип зуба S (стандартная форма зуба)

Передний угол = 0°, для резки:

- материалов, образующих короткую стружку

- сталей с высоким содержанием углерода

Передний угол положительный, для резки:

- полых и угловых профилей

- стальных балок

- заготовок в пакете

- в условиях повышенной вибрации

- в условиях универсального использования

- цветных металлов и сталей

- профилей и сплошных материалов

Форма зуба WH

Положительный передний угол и переменная высота зуба, для резки:

- высокой мощностью резания

- заготовок сплошного сечения

- материалов, образующих короткую стружку

- улучшенных сталей

Форма зуба WV

- с высокой мощностью резания

- заготовок сплошного сечения

- материалов, образующих длинную стружку

- коррозионностойких сталей

- жаропрочных суперсплавов

Трапецеидальный зуб Т

Передний угол положительный, для:

- обеспечения высокой мощности резания

- получения лучшей чистоты поверхности реза

Форма зуба TSN

Передний угол отрицательный, специально для резки:

- валов с поверхностной закалкой

- закаленных сталей с твердостью до 62 HRC, высокомарганцовистых сталей, высокохромированных заготовок

- заготовок диаметром до 300 мм

6. Виды разводки ленточных пил по дереву

Разводка зубьев, при которой зубья попеременно отклоняются влево и вправо от плоскости полотна, обеспечивает свободу скольжения в пропиле.

SD — стандартная разводка

Применяется при толщине разрезаемого материала от 5 мм универсально для стали, чугуна и цветных металлов.

При постоянном шаге последовательность разводки зубьев — влево / вправо / прямо. При переменном шаге один зуб внутри одного шагового интервала остаётся неразведённым. Другие зубья в интервале разводятся попеременно влево / вправо.

SFN — ступенчатая

Различная ширина разводки зубьев позволяет им по очереди включаться в работу, повышая при этом стойкость и производительность ленточной пилы.

GS — групповая разводка

Этот вид используется для шага зуба от 4 до 18 tpi с целью получения лучшей чистоты поверхности

WS — волновая разводка

При резке заготовок с толщинами до 5 мм, таких как листовое железо, тонкостенные трубы и профили, мы рекомендуем использовать волновой вид.

Постоянный шаг

Различают постоянный шаг с одинаковым расстоянием между зубьями и переменный шаг с различными расстояниями между зубьями внутри одного шагового интервала.

Переменный шаг

Переменный шаг обозначается двумя цифрами, на¬пример, 2-3 tpi. Это значит, что внутри шагового интервала максимальное расстояние между зубьями задано шагом 2 зуба на дюйм, а минимальное - шагом 3 зуба на дюйм.

7. Режимы резания

Выбор скорости пиления

Необходимо помнить, что в процессе пиления происходит нагревание инструмента. Чем больше скорость во время пиления, тем выше температура нагревания.

Ленточные пилы для труб имеют следующие температурные ограничения:

- RAPID около 200°С

- RASANT 600°С

- ORIFLEX BI-HSS 800°С

Выбор скорости пиления зависит следовательно от типа изделия, от размеров материала и от плотности материала.

Форма стружки поможет Вам в выборе правильной скорости движения рамы в процессе резания:

а) тонкая или дробленая стружка — увеличьте скорость опускания рамы или уменьшите скорость пиления

b) — толстая ил и синяя стружка — уменьшите скорость рамы, проверьте эмульсию

— слишком тонкая стружка — забиты щели между зубьями, используйте инструмент с большими зубьями, уменьшите подачу или увеличьте скорость пиления

с) спиральная стружка — параметры подобраны правильно

Слишком высокая скорость движения рамы (подачи] при резании вызывает «дрожание» станка и увеличение уровня шума. Чрезмерная подача может привести к срезанию зубьев или разрыву полотна.

Недостаточная подача приводит к деформационному упрочнению заготовки и затуплению зубьев. Контролируйте подачу по форме стружки.

Чрезмерное увеличение скорости работы приводит к повышенному образованию тепла, затуплению зубьев или их срезанию, особенно в полотнах из углеродистой стали. Смотрите рекомендации по режимам работы для различных материалов.

8. Рекомендации по выбору шага зубьев

8.1. Подбор полотна

Подбирается в зависимости от станка

У горизонтальных станков ширина задается производителем. Вертикальные станки позволяют варьировать ширину полотна. При увеличении ширины увеличивается стабильность инструмента. Если необходимо выпиливать контуры, ширину пилы задает самый маленький радиус (см. таблицу ниже).

Материал изготовления

FLAMME предлагает 4 основных группы материалов:

- инструментальная сталь;

- биметалл;

- твердый сплав;

- алмазная крошка.

Режущий материал подбирается в зависимости от твердости материала, который предполагается пилить.

Правильный шаг зубьев

Для достижения оптимальных результатов очень важно выбрать правильный шаг зуба.

1. Очень маленький шаг зуба может привести к неровному пилению.

Стружка забивает углубление между зубьями, что приводит к отклонениям во время распиловки, а также может быть причиной поломки зубьев.

3. Если шаг большой, зубья могут сломаться, т. к. давление на каждый зуб во время пиления возрастает.

Рекомендуется задействовать не менее трех зубьев, чтобы достичь оптимальных результатов. Для низкоуглеродистых сталей и других легко обрабатываемых материалов оптимальное число работающих зубьев — 6-12, для труднообрабатываемых материалов — 12-24.

Положение материала в губках тисков влияет на правильный выбор зубьев ленточных полотен.

Рекомендации по использованию ленточных пил

Рекомендации в эксплуатации ленточных полотен

1. Подготовка к работе - обкатка ленточного полотна:

Очень важный пункт, так как ресурс ленточного полотна главным образом зависит от управляемой процедуры его "обкатки". Острозаточенный карандаш сломается сразу, в отличие от острого, но слегка притупленного, тот же принцип и при подготовке полотна. Сначала надо дать полотну приработаться к шкивам станка, погоняв его в холостую по воздуху около пяти минут. Затем, на меньшей скорости вращения полотна, примерно 70% от рекомендуемой и 50% от рекомендуемой скорости подачи, пропилить заготовки около пятнадцати минут, и только после этого довести скорость вращения и подачи до нормальной.

2. Натяжение полотна:

Степень натяжения ленточного полотна указана в инструкции по эксплуатации станка. Профессиональные и промышленные модели ленточнопильных станков оснащены встроенными тензометрами, при помощи которых можно контролировать степень натяжения. Важно не перетянуть полотно, так как из-за перетяжки существенно снижается стойкость, что приводит к разрыву ленточного полотна по сварному шву или образующимся трещинам. Если полотно недостаточно натянуть, то будет отклонение от перпендикулярной плоски пиления и извилистый пропил.

3. Эксплуатация полотна:

Основным показателем правильного выбор режимов резания служит отсутствие сильных вибраций при резании и вид стружки. Для оптимальной резки нужно, чтобы каждый зуб ленточного полотна срезал стружку определённой толщины. Практически подача подбирается по рекомендациям производителей оборудования или по типу стружки, которая получается при резке. В случае тонкой или пылеобразной стружки нужно увеличить скорость подачи полотна или уменьшить скорость резания. Слабо вьющаяся стружка свидетельствует о правильно выбранном режиме пиления. Стружка толстая или с голубым отливом говорит о чрезмерной скорости подачи или меньшей, чем необходимо, скорости резания. Так же важно - не перегреть режущий материал полотна, отсюда следует, что требуется интенсивный полив полотна СОЖ, зоны резания и распиливаемой заготовки. При возникновении вибраций уменьшать подачу. Следить за качеством поверхности среза, задиры и каверны могут являться следствием неправильного подбора шага, режимов обработки или износа полотна.

4. Отдых полотна:

Отдых полотна позволяет перераспределить усталостные напряжения, возникающие в процессе работы, сохранить свойства инструментального материала и увеличить срок службы. При интенсивной работе в течение всего рабочего дня лучше работать двумя полотнами, одним до обеда, другим после. В конце рабочего дня обязательно ослаблять натяжение полотна, а еще лучше снимать полотно со станка, и вывернув его наизнанку, вешать на крюк.

- Для распиловки тонкостенных заготовок, таких как трубы, листовой прокат и подобных, требуются ленточные полотна с мелким шагом зуба, иначе существует опасность повредить или сломать зуб полотна.

- Заготовки большого размера должны разрезаться ленточными полотнами с крупным шагом зубьев. Крупный шаг увеличивает производительность и оставляет много места для свободного образования стружки.

- Для распиловки мягких и вязких материалов, таких как алюминий и бронза, требуется много свободного места для образования стружки, здесь тоже используют полотна с крупными зубьями, так как они не дают стружке скапливаться и застревать между зубьями.

Рекомендации перед началом пиления

Убедитесь, что:

1. Используется правильный тип полотна для данного материала.

2. Полотно имеет правильный шаг и конфигурацию зубьев для данной заготовки (форма, размер).

3. Полотно правильно установлено на шкивах ленточной пилы и в направляющих.

4. Зубья пилы направлены в сторону пиления. Если зубья ленточного полотна смотрят в обратную сторону, выверните пилу. Видео, как это можно сделать, находится в разделе - Проблемы и решения.

5. Натяжение полотна соответствует рекомендуемому, 250 - 280 Н/мм².

6. Направляющие установлены максимально близко к обрабатываемой заготовке.

7. Щетка для стружки и другое оборудование для удаления стружки расположено и функционирует правильно.

8. Охлаждающая жидкость поступает в пропил и имеет правильную консистенцию и концентрацию.

9. Режимы резания соответствуют рекомендуемым (скорость и подача).

10. Обрабатываемая заготовка надежно закреплена.

11. Ленточная пила не пускается в ход и не останавливается во время контакта с обрабатываемой заготовкой.

12. Для резки в старом пропиле не используется новое полотно (там могут находиться фрагменты зубьев старого полотна, если оно вышло из строя не завершив рез).

Ресурс и стойкость ленточного полотна по металлу

Стойкость ленточного полотна зависит от множества факторов, среди которых:

- тип станка;

- режимы работы;

- обрабатываемый материал;

- поперечное сечение материала;

- материал полотна;

- подготовка полотна;

- соблюдение правил эксплуатации, такие как: правильная скорость резания, верно подобранный шаг зубьев, использование СОЖ;

- квалификация и настроение рабочего.

Ресурса одного погонного метра ленточного полотна хватает распилить 1.5-2 м² черного металла сплошного сечения. Если считать в часах, то ресурс для полотен большинства производителей составляет 140-160 часов работы. Снятие пилы при перерывах в работе оборудования на релаксацию, несколько увеличивает срок службы полотна.

Стойкость ленточных полотен

Производительность резания биметаллическими ленточными полотнами при пилении конструкционных сталей находится в пределах 35-70 см/мин, когда разрезаются высоколегированные сплавы и труднообрабатываемые материалы - 10-25 см/мин. Для каждого инструмента существует определённая зависимость между производительностью и стойкостью, которая отображена в таблице. Данные приведены для заготовок, диаметром 100 мм, разрезаемыми пилами 27х0,9.

20Х13, Р6М5

12Х18Н9Т

Кроме стойкости самого зуба пилы к износу, следует отметить также стойкость самого полотна к циклическим знакопеременным нагрузкам, возникающих при движении самой пилы в лентопротяжном механизме ленточнопильного станка. На стойкость полотна существенно влияет и правильно подобранный шаг зуба ленточной пилы.

Рекомендации выбора шага зубьев ленточной пилы

Материалом, размером и толщиной заготовки обусловлен правильный выбор шага зубьев. Так, чем меньше и тоньше заготовка, тем мельче должны быть зубья, а при пилении больших заготовок полотно должно иметь крупные зубья. Мягкие материалы требуют большего объема впадин и более крупного шага. Твердые материалы требуют большего количества зубьев, одновременно участвующих в резании и более мелкого шага. Мы советуем при подборе шага зубьев следовать правилу, чтобы не менее 3 зубьев при резке находились в теле заготовки, оптимально 6-12 зубьев, максимально 24 зуба.

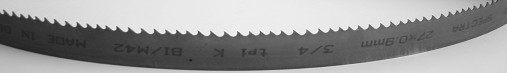

На сегодняшний день в приоритете резка металла на ленточнопильных станках ленточными полотнами с переменным шагом зубьев, где первая цифра в обозначении указывает количество зубьев на первый дюйм, а вторая цифра показывает количество зубьев на второй дюйм, далее идет чередование зубьев по всей длине сваренного в кольцо полотна. Чтобы самостоятельно определить какой шаг зубьев на ленточной пиле у которой стерлось обозначение, надо подсчитать количество зубьев на пяти сантиметрах полотна.

Пять зубьев на пяти сантиметрах - шаг зубьев 2/3 TPI;

Семь зубьев на пяти сантиметрах - шаг зубьев 3/4 TPI;

Девять зубьев на пяти сантиметрах - шаг зубьев 4/5 TPI;

Десять зубьев на пяти сантиметрах - шаг зубьев 4/6 TPI;

Одиннадцать зубьев на пяти сантиметрах - шаг зубьев 5/6 TPI;

Двенадцать зубьев на пяти сантиметрах - шаг зубьев 5/7 TPI;

Тринадцать зубьев на пяти сантиметрах - шаг зубьев 5/8 TPI;

Шестнадцать зубьев на пяти сантиметрах - шаг зубьев 6/10 TPI;

Девятнадцать зубьев на пяти сантиметрах - шаг зубьев 8/11 TPI;

Двадцать зубьев на пяти сантиметрах - шаг зубьев 8/12 TPI;

Двадцать четыре зуба на пяти сантиметрах - шаг зубьев 10/14 TPI;

Двадцать восемь зубьев на пяти сантиметрах - шаг зубьев 12/16 TPI.

Наибольшее распространение полотна получили для резки профиля и труб на предприятиях машиностроения в заготовительных и серийных производствах. В зависимости от толщины обрабатываемой детали рассчитывается шаг зубьев ленточной пилы. Ниже приведены специальные таблицы расчета, которые смогут помочь сделать оптимальный выбор шага зубьев того или иного полотна.

| Диаметр, мм | Зубьев на дюйм | Диаметр, мм | Зубьев на дюйм |

| до 10 | 14 | до 25 | 10/14 |

| 10 - 30 | 10 | 15 - 40 | 8/12 |

| 30 - 50 | 8 | 25 - 55 | 6/10 |

| 50 - 80 | 6 | 40 - 80 | 5/8 |

| 80 - 120 | 4 | 55 - 120 | 4/6 |

| 120 - 200 | 3 | 80 - 150 | 3/4 |

| 200 - 400 | 2 | 120 - 350 | 2/3 |

| 300 - 700 | 1,25 | 250 - 500 | 1,4/2 |

| > 600 | 0,75 | > 500 | 0,75/1,25 |

Размер шага ленточной пилы для резки профиля и труб

| Стенка S, мм | Наружный диаметр, мм | |||||||||

| 20 | 40 | 60 | 80 | 100 | 120 | 150 | 200 | 300 | 500 | |

| 2 | 14 | 14 | 14 | 14 | 14 | 14 | 10/14 | 10/14 | 8/12 | 6/10 |

| 3 | 14 | 14 | 14 | 10/14 | 10/14 | 10/14 | 8/12 | 8/12 | 6/10 | 5/8 |

| 4 | 10/14 | 10/14 | 10/14 | 8/12 | 8/12 | 8/12 | 6/10 | 6/10 | 5/8 | 4/6 |

| 5 | 10/14 | 8/12 | 8/12 | 8/12 | 6/10 | 6/10 | 5/8 | 5/8 | 4/6 | 4/6 |

| 6 | 8/12 | 8/12 | 6/10 | 6/10 | 5/8 | 5/8 | 5/8 | 5/8 | 4/6 | 3/4 |

| 8 | 8/12 | 6/10 | 6/10 | 6/10 | 5/8 | 5/8 | 5/8 | 5/8 | 4/6 | 3/4 |

| 10 | 6/10 | 5/8 | 5/8 | 5/8 | 5/8 | 4/6 | 4/6 | 3/4 | 3/4 | |

| 12 | 5/8 | 5/8 | 5/8 | 4/6 | 4/6 | 4/6 | 3/4 | 3/4 | 3/4 | |

| 15 | 5/8 | 5/8 | 4/6 | 4/6 | 4/6 | 4/6 | 3/4 | 2/3 | 2/3 | |

| 20 | 4/6 | 4/6 | 4/6 | 3/4 | 3/4 | 2/3 | 2/3 | 2/3 | ||

| 30 | 3/4 | 3/4 | 3/4 | 3/4 | 2/3 | 2/3 | 2/3 | |||

| 50 | 2/3 | 2/3 | 2/3 | 2/3 | ||||||

* при распиловке труб, лежащих рядом, использовать значения с удвоенной толщиной стенки.

Рекомендуемые режимы резания на ленточнопильных станках

Преимущества пиления на ленточнопильных станках

Технология пиления на ленточнопильных станках находит все большую востребованность в современных производствах. К основным преимуществам использования ленточных полотен можно отнести:

- наименьшая величина стружки и отходов от резки;

- высокая точность изготовления торцов деталей;

- идеально ровная поверхность среза детали;

- отличная производительность и скорость работы оборудования;

- малошумность и отсутствие вибраций.

Используя ленточнопильные полотна взамен базовых способов резки дисками и ножами, в итоге мы получаем возможность сэкономить. Металл расходуется более расчетливо, значительно сокращается степень образования отходов производства. Кроме того, качество производимых изделий значительно превышает аналоги дисковой или резки на ножовочном станке.

Резка нержавеющих сталей ленточными пилами

Несмотря на совершенствование заготовительных процессов, таких как точные виды литья, штамповки, порошковой металлургии, они до сих пор не обеспечивают заданных требований к точности, качеству поверхности и других эксплуатационных характеристик.

Поэтому обработка резанием является одним из основных технологических методов получения деталей из жаропрочных и нержавеющих сталей. Это обуславливает востребованность ленточно-отрезной технологии для получения заготовок под последующую обработку резанием.

С развитием техники происходит непрерывное совершенствование эксплуатационных характеристик материалов – их прочности, твердости, ударной вязкости, жаропрочности, стойкости к коррозии и др.

Появление новых материалов требует понимания и развития технологии их резки.

Поэтому практическая задача изучения процесса резания труднообрабатываемых материалов заключается в правильном выборе инструмента, оборудования и назначение таких условий обработки, при которых обеспечиваются заданное качество, наименьшая себестоимость изготавливаемых деталей, а также достигается максимально возможная производительность.

В данной статье затронем одну из групп труднообрабатываемых материалов - нержавеющие сплавы.

Нержавеющим называется материал, обладающий высоким сопротивлением коррозии в агрессивных средах, прежде всего в атмосфере воздуха, паров воды и кислот.

Нержавеющие сплавы обладают рядом физико-механических свойств, обуславливающих их технологические свойства по обрабатываемости резанием.

Сравнение значений механических характеристик нержавеющих сталей и сплавов со сталью 45 показывает, что, включая титановый сплав, значения истинного предела прочности Sк, предела прочности σв и твердости НВ при обычной температуре и отсутствии деформации (упрочнения), примерно равны.

Поэтому худшая обрабатываемость нержавеющих материалов определяется другими физико-механическими и химическими свойствами и прежде всего структурой, механическими характеристиками, определяющими их свойства не только в исходном, но и в упрочненном состоянии и при нагреве.

- Высокое упрочнение материала в процессе деформации резанием.

Повышенная упрочняемость жаропрочных и нержавеющих сталей и сплавов объясняется специфическими особенностями строения кристаллической решетки этих материалов. Известно, что пластичность материалов определяется числом возможных направлений скольжения. Кристаллы сталей ферритоперлитной группы имеют решетку пространственно центрированного куба с восемью возможными направлениями скольжения. Кристаллы сталей аустенитного класса имеют форму гранецентрированного куба с 12 возможными направлениями скольжения. Вследствие этого стали аустенитного класса более пластичны или имеют большую способность к упрочнению.

Для стали Х18Н10Т упрочнение поверхностного слоя после резания может достигать до 2 раз, сплавов 4Х12Н8Г8МФБ (ЭИ481), ХН70ВМТЮ (ЭИ617) достигает 60-65%, в то время как для обычных сталей эти значения намного ниже. - Малая теплопроводность обрабатываемого материала.

Приводит к повышенной температуре в зоне контакта, а, следовательно, к интенсивному схватыванию контактных поверхностей и разрушению режущей части инструмента. - Способность сохранить исходную прочность и твердость при повышенных температурах.

Приводит к высоким удельным нагрузкам на контактные поверхности инструмента в процессе резания. Например, для сплава ХН77ТЮ с увеличением температуры до 8000 С прочность изменяется незначительно, при этом прочность стали 45 при этой температуре снижается в 3-5 раз. Это слабое разупрочнение материала при нагреве в процессе резания приводит к высоким удельным нагрузкам на переднюю поверхность режущей части инструмента. Усугубляет действие этого фактора низкая теплопроводность этих материалов, благодаря чему высокая температура на контактных поверхностях не позволяет заметно снизить механические свойства по всему сечению срезаемого слоя. - Большая истирающая способность жаропрочных и нержавеющих сталей и сплавов.

Обусловлена наличием в структуре кроме твердого раствора второй фазы, образующей интерметаллидные или карбидные включения. Эти частицы действуют на рабочие поверхности инструмента подобно абразиву, приводя к увеличенному износу. Большое значение имеют также структурные превращения, происходящие в этих материалах в процессе пластической деформации и сопровождающиеся выпадением карбидов. Повышенная истирающая способность жаропрочных материалов вызывает необходимость применять инструментальные материалы, имеющие наряду с большой прочностью также высокую износостойкость. Большое значение при этом имеет шероховатость рабочих поверхностей инструмента. - Пониженная виброустойчивость движения резания.

Обусловленная высокой упрочняемостью нержавеющих и жаропрочных материалов при неравномерности протекания процесса их пластического деформирования. Возникновение вибраций приводит к переменным силовым и тепловым нагрузкам на рабочие поверхности инструмента, следовательно, к микро и макровыкрашиваниям режущих кромок.

1. Резка сталей марки 12Х18Н10Т и аналогичных на небольших консольных станках связана с явлением снижения заданной подачи. Снижение подачи приводит к увеличению температуры и преждевременному износу режущей кромки. Снижение подачи связано с тем, что зачастую подача на консольных станках происходит под действием веса пильной рамы. В момент превышения сил резания над усилием подачи, заданная подача снижается. Причем, чем больше диаметр заготовки и хуже обрабатываемость, тем сильнее падение подачи.

Решениями данной проблемы могут быть: 1) принудительное увеличение веса пильной рамы, путем добавления грузов; 2) применение пил с большим передним углом и ступенчатой схемой разводки.

Для стали 20Х13 подобного явления не наблюдается, за исключением приближения момента критического износа пил.

2. Резка сталей марки 12Х18Н10Т и аналогичных, возможна 3 видами материалов режущих кромок: М42, М71 и твердым сплавом. Разница при работе указанными материалами будет заключатся в стойкости, производительности и качестве поверхности реза.

Выбор режущей кромки М42 целесообразен для небольшого объема нержавейки в номенклатуре производства с размером заготовок до 200 мм. Средняя стойкость при этом для пил М42 составляет 0,2 м 2 на погонный метр пилы.

Выбор режущей кромки М71 целесообразен для средних объемов нержавейки в номенклатуре производства с размером заготовок до 400 мм. Средняя стойкость при этом для пил М71 составляет 0,6 м 2 на погонный метр пилы.

Твердосплавные пилы обладают наибольшим ресурсом по стойкости и производительности, однако цена данных пил в несколько раз больше чем у биметаллических. Поэтому применение данных пил целесообразно на предприятиях по производству или торговле нержавеющими сталями. Для внедрения данных пил должен быть произведен экономический расчёт и обоснование. Средняя стойкость при этом для твердосплавных пил составляет 1,2 м 2 на погонный метр пилы.

Резка стали 20Х13 не вызывает особых трудностей и успешно осуществляется пилами с зубом М42. Однако применение пил М71 или твердого сплава приводит к увеличению стойкости или появляется возможность увеличить производительность.

3. Кроме материала режущей кромки в конструкции пилы для резки нержавейки можно выбрать форму зуба, схему заточки и схему разводки.

Для биметаллических пил оптимальным значением величины переднего угла является +13° и выше. Чем больше передний угол, тем с меньшим усилием происходит процесс резания.

При этом нержавейки марок 08Х13, 20Х13 и др. можно эффективно резать пилами с передним углом +10°.

С точки зрения разводки для нержавейки эффективно применение ступенчатой схемы разведения зубьев, что приводит к разделению снимаемой стружки и снижение усилий резания.

Из твердосплавных ленточных пил для нержавейки необходимо выбирать варианты, имеющие групповую схему заточки зубьев обладающие разной шириной режущих кромок и разной высотой зубьев. При этом, чем большее число зубьев в группе, тем большую производительность резания можно обеспечить.

Так же специальные твердосплавные пилы для нержавейки имеют больший передний угол.

4. К специальным средствам увеличения эффективности резки нержавеющих сталей относят износостойкое покрытие и меркуризацию.

Износостойкое покрытие позволяет повысить стойкость пилы до 2 раз, при сохранении режимов резания или повысить производительность до 50% с сохранением стойкости.

Меркуризация пилы заключается в придании спинке полотна специального профиля. Это позволяет искусственно уменьшить ширину пропила путем наклона пилы относительно поверхности резания.

Данные способы повышения эффективности работы пилы применяются так же для резки титановых и никелевых сплавов, резка которых, как и для нержавейки связана со схожими трудностями.

5. Важно для резки нержавеющих сталей правильно выбрать режимы резания. Для этого можно воспользоваться кратким справочником специалиста ленточного пиления компании ВИ-МЕНС.

6. По причине низкой теплопроводности нержавеющих сталей и концентрации высоких температур на режущих кромках важно обеспечить максимальное их охлаждение.

Поэтому резка нержавейки требует применения только смазочно-охлаждающей жидкости (применение масляного тумана неэффективно). Концентрация СОЖ должна быть: для стали 20Х13 не менее 7%; для стали 12Х18Н10Т не менее 10%. Наиболее эффективной является схема подачи СОЖ в зону резания по 3 точкам: в начало, в конец и в середину заготовки.

Таким образом, общие рекомендации по резке нержавеющих сталей можно свести в одну схему:

В линейке ленточных пил VI-MENS можно выделить следующие пилы с кратким указанием их применимости:

- VI-MENS art. 108 М42 – стандартные пилы для резки профильных заготовок из нержавеющих сталей;

- VI-MENS art. 109 М42 – стандартные пилы для резки сплошных заготовок из нержавеющих сталей;

- VI-MENS art. 139 М42 – специализированные пилы для резки сплошных заготовок из нержавеющих сталей;

- VI-MENS art. 301 М71 – пилы повышенной стойкости для резки сплошных заготовок из нержавеющих сталей;

- VI-MENS art. 307 М71 – специализированные пилы повышенной стойкости для резки сплошных заготовок из нержавеющих сталей;

- VI-MENS art. 604 и VI-MENS art. 501 – твердосплавные ленточные пилы начального уровня для резки сплошных заготовок из нержавеющих сталей;

- VI-MENS art. 505 – высокопроизводительная твердосплавная ленточная пила для резки сплошных заготовок из нержавеющих сталей;

- VI-MENS art. 505 SV М71 – специализированная высокопроизводительная твердосплавная ленточная пила для резки сплошных заготовок из нержавеющих сталей.

Скорость ленточной пилы и выбор шага зуба

Для правильного раскроя заготовки из различного материала необходимо знать, с какой скоростью ленточной пилы производить пиление и какой необходим шаг зуба. Параметры режимов резания при ленточном пилении (скорость ленточной пилы) приведены в удобной таблице.

Работа ленточного полотна

Чрезмерное натяжение полотна может привести к разрыву полотна. Недостаточное натяжение полотна приводит к уводу полотна при пилении и разрушению полотна. На станках с ручным натяжением полотна лучше немного перетянуть полотно, чем не дотянуть, если точное значение величины натяжения неизвестно.

Плохое выравнивание направляющих или шкивов приводит к разрушению полотна или значительному сокращению его ресурса. Неисправности других элементов станка (подшипников и т. п.) также значительно ухудшают характеристики пильного полотна. Эксплуатируйте и обслуживайте ленточнопильный станок в соответствии с требованиями, приведенными в его Руководстве.

Обкатка ленточных пил

Зачем нужна обкатка ленточной пилы?

Процесс обкатки полотна укрепляет и придает форму новым очень острым зубьям. Надлежащая обкатка может увеличить срок службы полотна на 20-50%.

Всегда делайте обкатку для нового полотна ленточной пилы!

Выполнить распиливание на рекомендуемой скорости движения ленточной пилы.

Выполните резку при темпе подачи, вдвое медленнее обычного (продолжительность реза вдвое больше).

Спустя 20 минут постепенно повышайте интенсивность подачи до тех пор, пока не достигнете рекомендуемого темпа резания.

Для обеспечения хорошего проникновения в очень жесткие и труднообрабатываемые материалы необходимо увеличить усилие подачи и выполнять распиливание в более ускоренном темпе, чем описано выше.

- У новой пилы зубья имеют очень острую режущую кромку

- Благодаря правильной обкатке пилы режущая кромка приобретает оптимальное закругление

- Чрезмерная нагрузка на пилу при неправильной обкатке приводит к образованию микросколов на режущей кромке

Биметаллические ленточные пилы.

Величина подачи при обкатке новой пилы должна соответствовать 50% от рекомендуемой для разрезаемого материала. Это позволит избежать микросколов из-за образования слишком толстой стружки.

Работу новой пилы могут сопровождать вибрация и резкие звуки. В этом случае достаточно немного снизить скорость резания. При резке заготовок небольшого сечения в режиме обкатки необходимо разрезать около 300 см2 материала. При обработке заготовок большого размера мы рекомендуем производить обкатку в течение 15 мин. После обкатки следует медленно увеличивать величину подачи до рекомендуемой.

Ленточные пилы с твердым сплавом.

Требуемый режим обкатки новой пилы определяется как 50% от рекомендуемой величины подачи и 50% от величины скорости резания. Очень важно во время обкатки избегать вибрации. При ее возникновении необходимо снизить скорость резания. После работы в режиме обкатки в течение 15 минут или после резки ок. 300 см 2 материала следует постепенно увеличивать сначала скорость резания, а затем подачу до табличных величин.

Перед началом работы новой пилы произведите контроль натяжения ленточного полотна, которое должно составлять ок. 300 Н/ мм2, а также процент содержания масла в смазочно- охлаждающей жидкости. FLAMME предлагает для этих целей ручной рефрактометр и прибор для измерения натяжения.

Выбор шага зуба и состав ленточного полотна.

А – Ширина. Расстояние от спинки пилы до кончика пилы.

B – Основание пилы. Расстояние от спинки пилы до межзубной впадины.

С – Длина. Длина полотна.

D – Толщина. Толщина полотна.

E – Спинка пилы. Противоположная зубьям сторона пилы.

F – Расстояние между зубьями. Расстояние между вершинами соседних зубьев.

G – Шаг зуба. Количество зубьев на дюйм.

H – Межзубная впадина. Впадина между двумя зубьями. Впадина предназначена для отвода стружки с зоны резания.

I – Поверхность зуба. Поверхность зуба, участвующая в резке. Зуб может иметь положительный, отрицательный или прямой угол наклона.

J – Разводка зубьев. Расстояние между двумя вершинами зубьев, показывающее максимальное отклонение от вертикальной оси. Разводка зубьев формирует ширину пропила материала.

K – Задняя грань зуба. Поверхность зуба, противоположная углу атаки. В зависимости от назначения может иметь отдельный угол или профиль.

Постоянный шаг — расстояние между зубьями не изменяется.

Полотна с постоянным шагом зубьев обладают одинаковым интервалом между зубьями и одинаковым профилем зубьев. Шаг зубьев (TPI – количество зубьев на дюйм) – это число впадин между зубьями на интервал в 1 дюйм (25,4 мм.) На сегодняшний день является устаревшей технологией, и практически не применяется для резки металлов.

Переменный шаг— маленькие и большие зубья попеременно.

У полотен с переменным шагом зубьев интервал между зубьями варьируется с целью снижения вибрации и улучшения удаления стружки, более точной поверхности среза . Переменный шаг зубьев обозначается через дефис, с указанием самого крупного и самого мелкого шага. Полотна с переменным шагом, используются для распиловки большинства металлов, лучше всего подходят для распиловки элементов конструкций или для распиловки в условиях вибрации и ударных нагрузок . Срок работы этих пил больше.

Также полотна подразделяются по типу материала из которого они изготовлены:

Биметаллические ленточные пилы – инструмент, получаемый при помощи электронно-лучевой сварки полотна-основы и режущей кромки зубьев из быстрорежущих сталей.

Твердосплавные ленточные пилы – высокопроизводительный инструмент для резки различных материалов, включая материалы, которые невозможно обработать биметаллическими ленточными пилами.

Выбор шага зуба для профильных заготовок

Эта таблица выбора применяется для легкого определения подходящего шага зуба для резки профильных заготовок и труб. На горизонтальной шкале выберете максимальные размеры отрезаемой детали. Затем в вертикальной колонке выберете измененную толщину стенки и найдите в таблице рекомендуемый шаг зубьев. Для более быстрой резки можно использовать ближайший больший шаг зубьев. Более мелкий шаг зубьев использовать не рекомендуется, поскольку переполнение впадин между зубьями стружкой приведет к быстрому износу полотна.

- Для труб круглого сечения необходимо удвоить толщину одной стенки, и затем найти подходящий шаг зубьев.

- Для труб квадратного и прямоугольного сечения, примите в расчет максимальную ширину разрезаемого пакета и толщину стенок.

для труб круглого сечения необходимо удвоить толщину одной стенки, и затем найти подходящий шаг зубьев.

для труб квадратного и прямоугольного сечения, примите в расчет максимальную ширину разрезаемого пакета и толщину стенок.

Геометрия пилы

Для резки материалов, дающих короткую стружку, сталей с высоким содержанием углерода, инструментальных сталей и чугуна, заготовок маленьких поперечных сечений, тонкостенных профилей. Эта форма зуба используется преимущественно для резки труб и тонкостенных профилей, а также при неглубоких резах. Для резки хрупких (ломких) материалов и заготовок больших поперечных сечений.

Переменный шаг дает возможности достичь резки с понижиной вибрацией.

Форма зуба ленточного полотна

Различные формы зуба оптимальным образом комбинируются с режущими материалами и размерами полотна.

Тип зуба L (с увеличенным промежутком между зубьями) Передний угол = 0°, для резки: - мягких материалов (алюминий и древесина) только в ассортименте пил из инструментальной стали.

Тип зуба S (стандартная форма зуба) Передний угол = 0°, для резки:

- материалов, образующих короткую стружку

- сталей с высоким содержанием углерода

- полых и угловых профилей

- стальных балок

- заготовок в пакете

- в условиях повышенной вибрации

- в условиях универсального использования

- цветных металлов и сталей

- профилей и сплошных материалов

Форма зуба WH положительный передний угол и переменная высота зуба, для резки:

Форма зуба WV положительный передний угол и переменная высота зуба, для резки:

Трапецеидальный зуб Т передний угол положительный, для:

Форма зуба TSN (трапецеидальный зуб) передний угол отрицательный, специально для резки:

Виды разводки ленточных пил

Разводка зубьев, при которой зубья попеременно отклоняются влево и вправо от плоскости полотна, обеспечивает свободу скольжения пилы в пропиле.

SD — стандартная разводка

Стандартная разводка применяется при толщине разрезаемого материала от 5 мм универсально для стали, чугуна и цветных металлов.

SFN — ступенчатая разводка

Различная ширина разводки зубьев позволяет им по очереди включаться в работу, повышая при этом стойкость и производительность ленточной пилы.

Эта разводка используется для пил с шагом зуба от 4 до 18 tpi с целью получения лучшей чистоты поверхности.

При резке заготовок с толщинами до 5 мм, таких как листовое железо, тонкостенные трубы и профили, мы рекомендуем использовать волновую разводку.

Различают постоянный шаг с одинаковым расстоянием между зубьями и переменный шаг с различными расстояниями между зубьями внутри одного шагового интервала.

Переменный шаг обозначается двумя цифрами, на¬пример, 2-3 tpi. Это значит, что внутри шагового интервала максимальное расстояние между зубьями задано шагом 2 зуба на дюйм, а минимальное - шагом 3 зуба на дюйм.

Режимы резания

Необходимо помнить, что в процессе пиления происходит нагревание ленточной пилы. Чем больше скорость пилы во время пиления, тем выше температура нагревания.

Выбор скорости пиления зависит следовательно от типа ленточной пилы, от размеров материала и от плотности материала.

Недостаточная подача приводит к деформационному упрочнению заготовки и затуплению полотна. Контролируйте подачу по форме стружки.

Чрезмерное увеличение скорости пилы приводит к повышенному образованию тепла, затуплению зубьев полотна или их срезанию, особенно в полотнах из углеродистой стали. Смотрите рекомендации по режимам пиления для различных материалов.

8. Рекомендации по выбору шага зубьев

8.1. Подбор полотна

У горизонтальных станков ширина задается производителем. Вертикальные станки позволяют варьировать ширину полотна. При увеличении ширины увеличивается стабильность пилы. Если необходимо выпиливать контуры, ширину пилы задает самый маленький радиус (см. таблицу ниже).

Материал пилы

4 основных группы материалов:

Правильный шаг пилы

3. Если шаг большой, зубья пилы могут сломаться, т. к. давление на каждый зуб во время пиления возрастает.

Читайте также: