Пластовая коррозия металла это

Обновлено: 05.07.2024

Нужен совет по очистке металла от пластовой коррозии

Нужен совет по очистке металла от пластовой коррозии

Ребят буду краток.Работаю на кательной которую переводят на газ завезли новое оборудование ,но при проведении экспертизы были выявлены некоторые дефекты ,в часности надо было поменять пару несущих балок и полная антикорозийка.Вопрос у мя такой ,так как в цеху много оборудования крутящихся элементов вообщем песочку запретили на корню мое предложение все отвесить и накрыть пологами тожа отвергли .вообщем дошли до того что начали заморачиваться щетками дрелями с насадками испробовали множество преоброзователей вообщем кое где помогло ,но где была теч на балках оброзовалась плостовая (1мм метала при корозии может оброзовывать до 7мм пластовой) вообщем не че не помогает а работу выполнить надо .Дайте совет что мона придумать .Заранее спс .!2

Последний раз редактировалось wolgalp 26 фев 2009, 17:51, всего редактировалось 1 раз.

Причина: Некорректное название темы

Я так понял - пескоструй запретили, дрели с корщётками и преобразователи не помогают. Правильно? Тогда молоток и зубило - отбивать пласты ржавчины. А уж после этого - дрель с корщёткой и преобразователь ржавчины.

Вопрос конкретизируй!

На будущее - пиши грамотно !

Сорь за грамотность.Я уже думал на счет этого, попробовал и пришел к выводу что если я там с молотком и зубилом ползать буду ,то к следующему дню защитника отечества возможно и справлюсь или тода еще чел 10 брать надо ,но тода и дорога туда не окупится .Короч встрял я . Перфом дажа не подлестью(( Я вот думал мот есть какая химия помощнее преоброзователей да и вообще варианты еще есть?

Если чесно этот способ работает,правдо ток на участках где старая краска лежит,вовсяком случае лучша преоброзователей))) Может сделать обман зрения наварить на такие проблемные места пластины под видом уселения и дело сконцом закрасить ,вовсяком слусае чуток постоит

Спасиб вам за советы, буду мучаться авось что неть получится .Как говорится глаза боятся ,а руки делают .Война план покажет

botyny писал(а): Ребят буду краток.Работаю на кательной которую переводят на газ завезли новое оборудование ,но при проведении экспертизы были выявлены некоторые дефекты ,в часности надо было поменять пару несущих балок и полная антикорозийка.Вопрос у мя такой ,так как в цеху много оборудования крутящихся элементов вообщем песочку запретили на корню мое предложение все отвесить и накрыть пологами тожа отвергли .вообщем дошли до того что начали заморачиваться щетками дрелями с насадками испробовали множество преоброзователей вообщем кое где помогло ,но где была теч на балках оброзовалась плостовая (1мм метала при корозии может оброзовывать до 7мм пластовой) вообщем не че не помогает а работу выполнить надо .Дайте совет что мона придумать .Заранее спс .!2

Есть такой инструмент, на английском называется "Needle Gun". Может быть как пневмо- , так и электро.

Вот ссылка на то как он выглядит

Надеюсь в Ваших краях он "водится".

Ну вообщем ,вывод таков химя здесь бесполезна . Лучший способ сдесь пескоструй ,так как его обламали на корню ,то пробуем другие механические воздействия типа- тупа молоток, зубила и побольше настойчивости и вчносливости чего пром альпам не занимать, вовсяком случае так должно быть ! Но я бы сказал что дрель и насадка (металическая щетка тоже эфективно ,вовсяком случае в сравнение с ручной щеткой)))не пробовал еще один вариан который посоветовал Олег, просто в нашей деревеньке не особо водится реального инструмента ))) но я думаю это типо маленького отбойничка со сменными пиками .Инструмент конечно хороший но мало доступный следовательно не для всех уместен((( Так что вооуружусь распиратором и очками и вперед !

А я еще хотл бы вырозить свою благодарность всем пром альпам этого форума и сказать так держать. Ваш форум как одна большая семья в которой каждому(ой) помогуд своим проффесиональным советом, разяснят ,прожуюти проглотить дадут.Ребят,держитесь вместе ,вместе мы сила . (хоть и конкуренты ))) так бум же блюсти проффесиональную эстетику промальп форума ! Спасиб вам .

Купи чистую орто-фосфарную кислоту,из нее преобразователь делают,бадяжат 1:10 и получается преобразователь.Очень едкая фигня,только остарожен будь.100% поможет,испробовано.

Тоже жизнь заставила искать выход,вот и нашол. Я искал по катологу строительному,знаеш есть такие там все строительные материалы по буквам расположенны.Вот там и нашол.Или фирму что всякой химией торгует,найди и туда

обратись.

метелица писал(а): Купи чистую орто-фосфарную кислоту,из нее преобразователь делают,бадяжат 1:10 и получается преобразователь.Очень едкая фигня,только остарожен будь.100% поможет,испробовано.

Можно подробнее, как ортофосфорная кислота поможет в случае с пластовой коррозией? Как все происходит? С трудом представляю, как пластовая коррозия превратится в фосфат железа и сметется щеткой. ИМХО - только механика здесь спасет.

По части едкости и пр. Ничего не перепутал? 10%-я ортофосфорная к-та - слабая кислота, насколько я помню курс химии. Сколько работал с ортофосфорной кислотой - никогда результат меня не вдохновлял.

Если преобразователь,это 10% раствор кислоты.То чистая она следовательно в 10 раз сильнее.Конечно эта чешуя не растворится на глазах безследно,но ее сцепленние с металлом на много будет слабее.И конечно нужно будут постучать,чтобы все отпало.Не давно делали параход,палубу рыб цеха.Там 20 лет она не пескаструилась, вся сплошняком пласт ржавчины была.Так мы полили кислотой,потом отбойниками постучали,убрали отвалившееся пласты.И быстренько пескаструем пробежались,и тема.А бес этои подгатовки по 50 кг песка на кв.м уходило.Так что сплошная экономия матариала и времени.

Кто тут химик? С дуба рухнул:кислотой балки чистить!! Только молоток , а если нет то просто тупо загрунтовать и красить!!

Где гарнтия что кислота съест ржавчину, 100% что начнет сначала жрать просто металл, потому что в реакцию легче входит, а ржавчина это окислы-более связанная структура.

Горелка ослабит металл который и так ослаблен коррозией.

агресор писал(а): Кто тут химик? С дуба рухнул:кислотой балки чистить!! Только молоток , а если нет то просто тупо загрунтовать и красить!!

Где гарнтия что кислота съест ржавчину, 100% что начнет сначала жрать просто металл, потому что в реакцию легче входит, а ржавчина это окислы-более связанная структура.

Заметно металл не сожрет. Лучше очищенный кислотой металл загрунтовать чем по ржавчине грунтовать. Есть правда краска по ржавчине. Наверное ей лучше.Но очистить от пластов всеравно надо.

Есть какаято кислота которая оставляет после себя буквально за несколько секунд блестящий металл съедая ржавчину. Может это и есть ортофосфорная?

Отработанная технология у судостроителей. Там пневмозубила и пневмощетки. Электрический инструмент либо заметно слабее либо тяжелее.

Есть у них какойто еще пневмоиструмент который вибрацией сбивает ржавчину но он здесь не подойдет.

Галахов писал(а): Есть какаято кислота которая оставляет после себя буквально за несколько секунд блестящий металл съедая ржавчину. Может это и есть ортофосфорная?

Нет, не она. Слабый раствор ортофосфорной кислоты присутствует в напитках типа Фанты и тд

Что за кислота - не знаю, но такой кислотой я вряд ли бы стал работать.

Работать нужно следующими материалами:

Преобразователь ржавчины «Ликфор»

для консервации и подготовки металлов под окрашивание

Состав для консервации и подготовки металлов под окрашивание ЛИКФОР, выпускаемый на основе патента РФ 2190038, используют для подготовки поверхности металлов перед окрашиванием взамен фосфатирования и как самостоятельное средство для консервации и антикоррозионной защиты машиностроительной продукции.

Консервирует металлоизделия (без дополнительного покрытия) на срок до 1 года для условий У-1.

Состав ЛИКФОР представляет собой водный высококонцентрированный раствор, содержащий фосфорорганические комплексоны, ингибиторы коррозии, соединения цинка и некоторые другие компоненты. На поверхности обеспечивает образование конверсионного цинк-фосфатного покрытия. Реакция с оксидами железа происходит селективно - металл не затрагивается. Имеет исключительно высокую скорость реакции с оксидами железа, благодаря чему позволяет удалять или модифицировать ржавчину или окалину практически любой толщины. Может использоваться как для удаления, так и для модификации ржавчины.

Применение состава позволяет свести к минимуму трудозатраты на подготовку металла к окрашиванию. Работает на поверхности, покрытой ржавчиной и/или металлургической окалиной.

Эксплуатируется при температурах от -40 до +60 0С.

Расход от 50 г/м2.

Состав ЛИКФОР не имеет постороннего запаха.

Подготовленная Ликфором поверхность не требует дополнительного обезжиривания. Покрытие нетоксично. Наносят на защищаемую поверхность распылением, кистью или окунанием. Для увеличения глубины проникновения состава в ржавчину рекомендуется после нанесения состава механически воздействовать на ржавчину металлической щеткой. Избыток реагента следует удалить влажной ветошью или промывкой водой.

Либо покрасить в несколько слоев грунт-змалью по ржавчине ХВ-0278

ХВ-0278 - это антикоррозионная грунтовочная эмаль для цветных металлов с превосходными характеристиками по атмосферостойкости. Предназначается для окрашивания как чистых, так и ржавых или частично прокорродировавших металлических поверхностей. Имеет отличные характеристики по морозостойкости, устойчивость к истиранию и ударным воздействиям. Продукт совмещает в себе свойства преобразователя ржавчины, антикоррозионного грунта и декоративной эмали, что позволяет значительно упростить процесс окрашивания. Может наноситься прямо на ржавчину, чрезвычайно быстро высыхает на воздухе.

для окраски металлических конструкций: решеток, оград, гаражей и т.п. и для ремонтной окраски автомобильных деталей

Грунт-эмаль ХВ-0278 представляет собой композицию три в одном, а именно совмещает в себе свойства преобразователя ржавчины, грунтовки и эмали.

Грунт-эмаль ХВ 0278 предназначена для окраски металлических поверхностей, очистка которых в силу ряда причин затруднена: крупногабаритные изделия, сложный профиль обрабатываемой поверхности, наличие окалины и плотно держащейся ржавчины (слой до 75 мкм), неблагоприятные погодные условия при нанесении (отпотевание поверхности).

Эмаль ХВ-0278 предназначается для окраски различных металлических конструкций: решеток, оград, гаражей и т.п., может применяться при ремонтной окраске автомобиля для грунтования ржавых поверхностей, днищ, крыльев и прочих деталей, не нуждающихся в декоративной окраске.

Состав наносят как самостоятельное покрытие в 2-3 слоя (1 слой действует как преобразователь ржавчины, 2 - как антикоррозионный грунт, 3 - как декоративное покрытие). Грунт-эмаль можно использовать для защиты (в комплексном многослойном покрытии с атмосферостойкими эмалями, лаками типа ХС, ХВ, МЛ, ПФ) оборудования и металлических конструкций, подвергающихся воздействию солей, агрессивных газов и других химических реагентов, имеющих температуру не выше 60°С. При этом грунт-эмаль можно наносить по старым покрытиям и перекрывать ЛКМ из указанных выше.

Покрытие, состоящее из трех слоев грунт-эмали ХВ-0278, в условиях умеренного климата (У1) сохраняет защитные свойства до балла не более АЗ1 и декоративные свойства до балла не более АД3 по ГОСТ 9.401-91 в течение 12 лет, в условиях холодного климата (ХЛ-1) защитные свойства до балла АЗ1 и декоративные свойства до балла не более АД3 по ГОСТ 9.401-91 в течение 5 лет.

Эмаль наносят на поверхность пневмораспылением, кистью, окунанием.

Цвет пленки - любой по требованию заказчика, а с июля 2003г. и серебристый.

Время высыхания до степени 3 при температуре (20±2)°С - не более 1ч.

Стойкость покрытия к статическому воздействию 3 %-ного раствора хлористого натрия - не менее 72 ч.

Коэффициент эффективности преобразования ржавчины - не менее 0,7.

ГАРАНТИЙНЫЙ СРОК ХРАНЕНИЯ:

12 месяцев с даты производства.

Из личного опыта работы.

При нанесении на рыхлую ржавчину толстым слоем с перекрыванием этой ржавчины после высыхания происходит следующее:

- ржавчина преобразуется в некую черную субстанцию, напоминающую смолу, которая находится под пленкой высохнувшей краски.

- из пор лакокрасочного покрытия проступают капельки этой смолы. Поэтому нужно перекрашивать в 2-4 слоя в зависимости от толщины ржавчины.

- легко снимается вместе с покрытием с окрашенного ржавого металла в течении 2 суток, при этом металл становится в буквальном смысле новым, аж блестит.

Исследование влияния природной пластовой воды на коррозию стальных труб, применяемых при строительстве и эксплуатации нефтедобывающих скважин (на примере Юрубчено-Тохомского месторождения)

Ключевые слова:солеобразование, отложение солей, коррозия, факторы коррозии, влияние природной пластовой воды

Проблема коррозии металлических труб остро стоит в области бурения и эксплуатации нефтедобывающих скважин. Технический прогресс тормозится из-за ряда нерешенных проблем с коррозией. В результате коррозии ежегодно теряются десятки миллионов тонн металлов, приходит в негодность огромное количество аппаратуры, оборудования, приборов, инструментов.

Широко применяемые в настоящее время методы разработки нефтяных месторождений с поддержанием пластового давления могут приводить к осложнениям в добыче нефти, которые связаны с отложением твердых осадков неорганических солей, накапливающихся на стенках труб.

Важнейшей задачей в нефтяной промышленности является повышение эффективности добычи нефти. Одно из существенных направлений в решении этой проблемы — решение задачборьбы с отложениями неорганических солей при эксплуатации скважин. Образование отложений солей приводит к снижению продуктивности скважин, преждевременному выходу из строя глубинного насосного оборудования, внеплановым текущим и дорогостоящим капитальным ремонтам скважин и, как следствие, значительному ухудшениютехнико-экономических показателей нефтегазодобывающих предприятий.

Самыми распространенными факторами, влияющими на техническое состояние и срок службы стальных труб, являются коррозионно-агрессивное влияние скважинной среды и циклические нагрузки, которые испытывают трубы в процессе эксплуатации.

Химический состав пластовых вод нефтяных и газовых месторождений разнороден и классифицируется по характерным признакам. Состав и свойства пластовых вод в процессе разработки месторождений изменяются и зависят от снижения давления и температуры, а также от контакта с другими пластовыми водами, что приводит к дегазации и нарушению ионного обмена.

Природная пластовая вода содержит в себе множество различных солей и их соединений. Эти соли могут оседать на стенках труб, иными словами — солеобразование представляет собой отложения, закупоривающие перфорационные каналы, обсадные и эксплуатационные колонные НКТ, клапаны, засоряя, таким образом скважину и препятствуя потоку жидкости. [1]

К основным причинам отложения солей можно отнести следующие факторы:

‒ изменение химического состава воды, при смешивании вод различных типов.

‒ Плотные (до 5 мм)

‒ Плотные, с выпадением кристаллов среднего размера (15–18 мм)

‒ Плотные крупнокристаллические (до 25 мм)

Максютин А.В [2] называет следующие причины отложения солей:

Скорость и объем выпадения солей зависит от ряда факторов:

‒ первоначальной солевой насыщенности пластовой воды;

‒ типа ионов в пластовой воде;

‒ режимов эксплуатации добывающих скважин и способов добычи скважинных флюидов;

‒ совместимости пластовых вод различных продуктивных пластов;

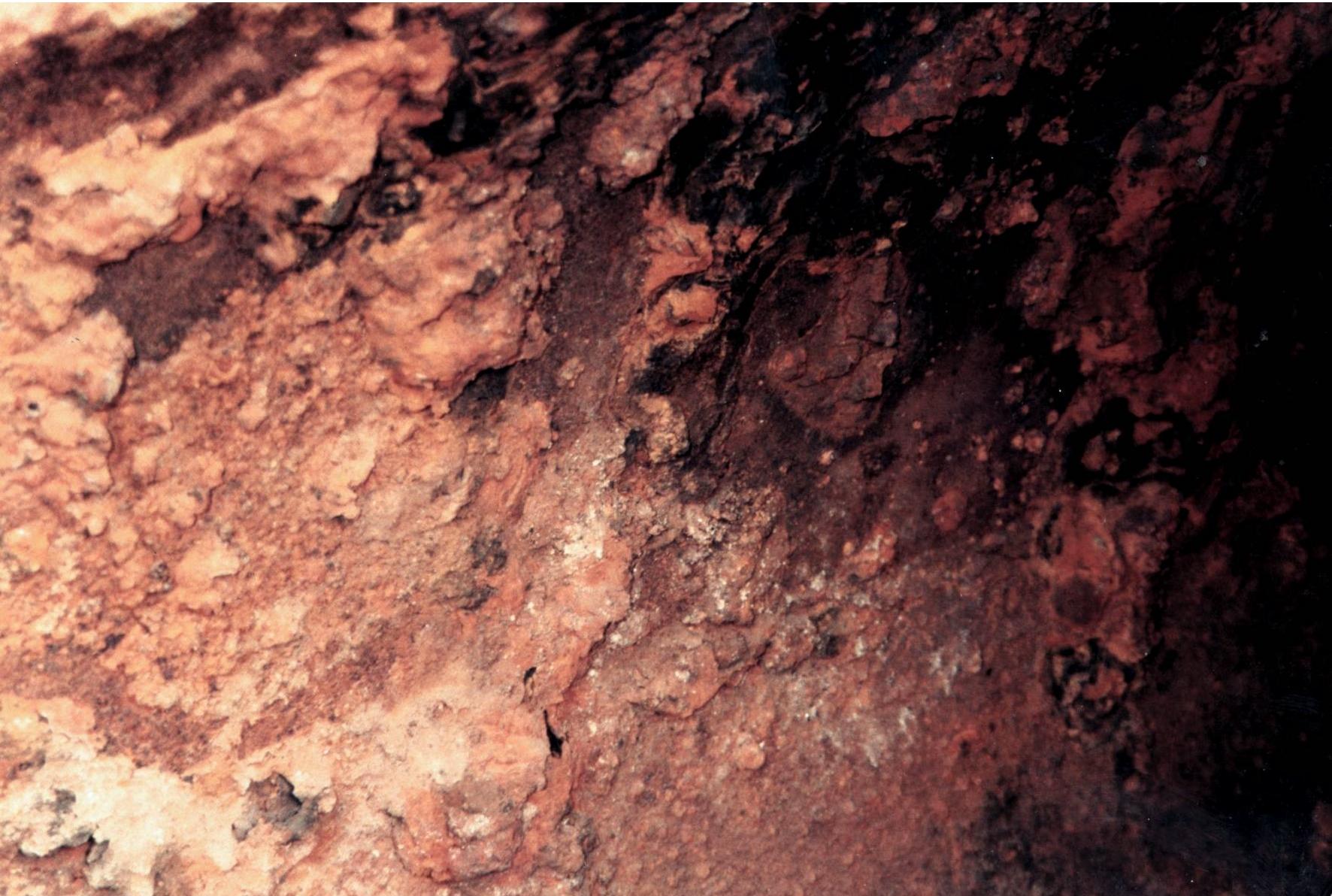

Рис. 1. Солеобразование в эксплуатационной колонне

Солевой осадок в эксплуатационных колоннах НКТ может встречаться в виде толстого слоя, плотно прилегающего к их внутренней поверхности. Зачастую он имеет толщину в несколько сантиметров и имеет кристаллы диаметром до 1 см и более. Первичный эффект роста солевых отложений заключается в том. что скорость добычи снижается за счет увеличения неровности поверхности труб, при этом в них снижается диаметр протока. Солеотложение крайне негативно влияет на безопасность эксплуатации стальных труб.

Так же эти соли могут привести к различного вида коррозии.

Коррозию различаю по прямым и косвенным показателям.

‒ убыль или увеличение массы, отнесенные к единице поверхности;

‒ доля поверхности, занятая продуктами коррозии;

‒ количество коррозионных язв или точек, на единице поверхности;

‒ объем выделившегося с единицы поверхности водорода или поглощенного кислорода;

‒ время до появления первого очага коррозии;

‒ время до появления коррозионной трещины или до полного разрушения образца;

‒ величина тока коррозии.

Косвенные показатели. После определенного времени коррозионных испытаний степень коррозионного разрушения можно определить по изменению:

По скорости протеканию коррозию можно разделить на 3 типа:

1) Мало подвержены разрушению (до 0.1мм / год)

2) Среднекоррозионные (до 0.5 мм / год)

3) Агрессивные (более 0.5 мм / год)

Факторы влияющие на скорость коррозии можно разделить на две группы:

Внутренние факторы. К внутренним факторам, влияющим на скорость коррозии, относятся химический состав, структура, внутренние напряжения и состояние поверхностии металла. Чистые металлы при прочих равных условиях менее подвержены коррозии, чем сплавы.

Менее других подвержены коррозии сплавы, имеющие структуру твердого раствора.

Внутренние напряжения материала способствуют коррозии его наклепанный материал разъедается больше, чем материал с нормальной структурой. Наличие внутренних напряжений и наклеп способствуют образованию гальванопар.

Чем ровнее поверхность металла, тем меньше он корродирует. При повреждении поверхности металл начинает корродировать быстрее. Причиной этого является то обстоятельство, что гладкая поверхность лучше покрывается защитной пленкой.

Внешние факторы. К внешним факторам, влияющим на скорость коррозии, относятся действие на металла окружающей среды: воды, кислот, щелочей, солей и газов, а также температура окружающей среды. [4]

Целью настоящей работы является исследование влияния природной пластовой воды на коррозию стальных труб, применяемых при строительстве и эксплуатации нефтедобывающих скважин (на примере Юрубчено-Тохомского месторождения).

В работе решаются следующие задачи:

- Анализ влияния природной пластовой воды на протекание коррозии. Факторы, влияющие на коррозию стали.

- Исследование влияния природной пластовой воды, на коррозию стальных труб.

- Результаты испытания сталей.

Юрубчено-Тохомское крупное нефтегазоконденсатное месторождение в России. Расположено в Красноярском крае, в 280 км к юго-западу от п. Тура. Открыто в 1982 году. Освоение началось в 2009 году.

По системе геологического нефтегазового районирования Юрубчено-Тохомское месторождение расположено в пределах Байкитской нефтегазоносной области в составе Лено-Тунгусской нефтегазоносной провинции. В тектоническом отношении местрождение приурочено к центральной части Камовскоого свода Байкитской антеклизы. Нефтегазоносность связана с карбонатными и терригенными (песчаники) отложениями вендского и рифейского возрастов. Извлекаемые запасы Юрубчено-Тохомского месторождения составляют по категории С1–64,5 млн тонн нефти, С2–172,9 млн тонн, газа (С1+С2) — 387,3 млрд кубометров. Плотность нефти составляет 0,850 г/см3 или 34° API. Содержание серы составляет 0,2 %. Содержание парафина составляет 1 %. [5]

С данного месторождения была взята природная пластовая вода(СКВ № 76 Юрубченская пл., 2500–2504м) и проанализирована в лаборатории. В результате был составлен отчет, в котором был указан подробный состав солей и другая информация.

Отчет осоставе пластовой воды

Компонент

Метод анализа

Чувст-ть метода, мг/дм 3

НД на МВИ

Концентрация, мг/дм 3

ПромАльпФорум

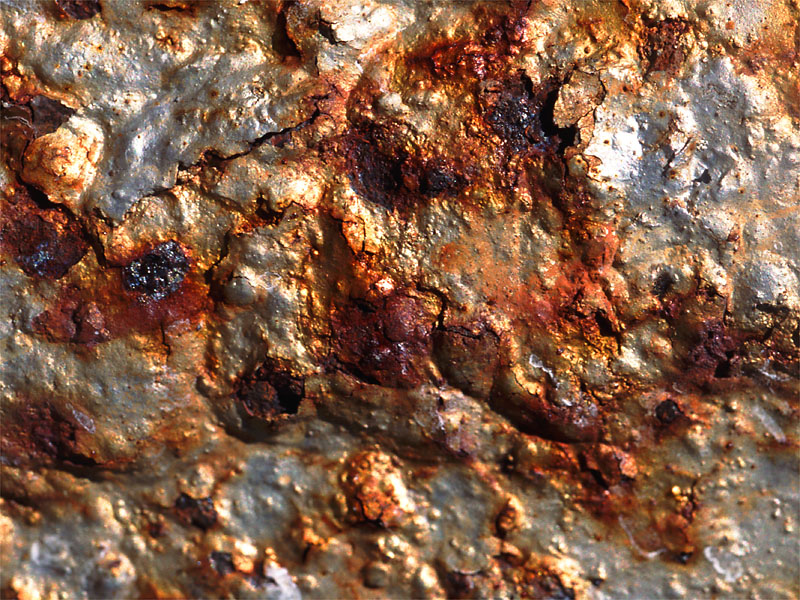

Подробное руководство по видам коррозии

Коррозией называют самопроизвольную деструкцию металлов под влиянием факторов окружающей среды в её химическом или физико-химическом выражении. В более широком понимании можно утверждать, что кроме металлов коррозии также подвержены иные материалы: пластмасса, каучук, керамические изделия, бетоносодержащие смеси и т.д. Виды коррозии поделены с учетом основного фактора, однако они могут пересекаться.

Несложно понять, что такое коррозия, ведь примеров вокруг более, чем достаточно. Степень коррозии может быть выражена в прямых и побочных убытках.

К побочным причисляют убытки из-за отказа оборудования, пришедшего в недееспособное состояние в коррозионной среде, временного простоя, потери времени на замену деталей и ремонт, порчи товаров параллельных производств по причине загрязнения продукции видимыми последствиями коррозии, дополнительных затрат на электроэнергию, воду и ресурсы.

Прямыми убытками исчисляют испорченные трубопроводы, машины и оборудование.

Основные виды коррозии

Коррозионные процессы классифицируют по нескольким параметрам, а конкретные типы коррозии различают по некоторым признакам. Ниже вы узнаете, по каким факторам классифицируют коррозию, и что такое, например, химическая коррозия.

Классификация по механизму протекания процессов

Химическая коррозия – процесс контакта элемента металла со средой, способствующей развитию коррозии, во время которого реакция окисления металлического элемента и восстановления самой окислительной компоненты среды происходит одновременно.

Химическая коррозия – это когда продукты реакции не сепарированы в пространстве.

Электрохимическая коррозия – механизм реакционного соприкосновения раствора электролита с металлом, сущность которого, в противовес химическому типу ржавления, заключается в процессе, когда атомы металла ионизируются, окислительная компонента среды восстанавливается не в едином пространственном и временном промежутке: скорость реакций обусловлена электродным потенциалом.

Классификация по виду коррозионной среды и условиям

Газовая коррозия – реакция ржавления металлов в условиях газовой среды с минимально допустимым содержанием воды (коэффициент не выше 0,1%) либо с применением экстремально высоких температур. Газовая коррозия популярна в промышленных сферах: нефтехимической, а также химической отраслях.

Пример: вычленение «хлеба» химической промышленности – серной кислоты — путем проведения реакции окисления диоксида элемента; расщеплении нефти с целью получения производных меньшей молекулярной массы.

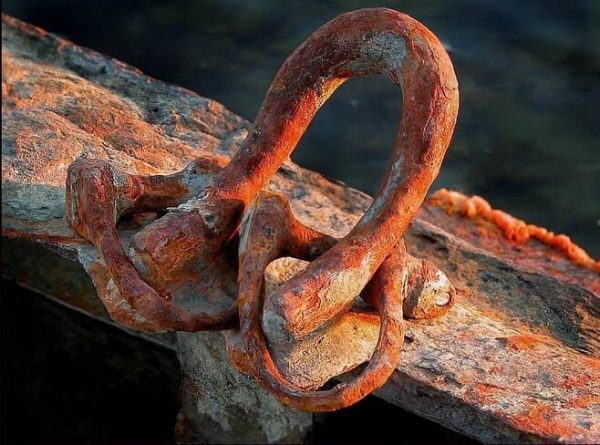

Подземная коррозия – ржавление в грунтовой среде.

Атмосферная коррозия — ржавление металлов в воздухе либо влажном газе.

Биокоррозия – реакция с появлением ржи под воздействием микроорганизмов.

Контактная коррозия – при подобной реакции участвует несколько металлов с отличными друг от друга потенциалами по электролиту.

Радиационная коррозия – возникновение ржи под влиянием радиоактивных лучей.

Коррозия током – процесс коррозии происходит в условиях воздействия внешнего либо блуждающего тока.

Коррозия под напряжением – ржавление металла в коррозионной среде под механическим напряжением. Химия подобного вида ржи небезопасна, в главной мере для опорных конструкций с воздействием механических нагрузок на них (турбины, рессоры, ведущие оси строений). Немаловажным нюансом при обозначенном типе ржавления служит потенциальная коррозионная усталость – накопительный эффект возникает при периодичном растягивающем напряжении.

Схожее цикличное ржавление свойственно валкам прокатных станов, рессорам автомобилей и аналогичным конструкциям.

Коррозионная кавитация – разрушительное влияние на металл коррозионной среды и ударной силы.

Фреттинг-коррозия – разрушение металлических поверхностей единовременным воздействием благоприятной для ржи среди и вибрации. По проявлению результатов процесса ликвидировать следствие возможно, для этого потребуется четко подобрать структурный материал, снизить уровень трения, применить покрывающую пленку либо выполнить другие подходящие в таком случае действия.

Межкристаллитная коррозия – проявление ржи по граням вкраплений. Так называемое скрытный разлом, в период активности которого внешних признаков не заметно, однако металл в краткие сроки лишается свойств прочности и эластичности. Наиболее часто от подобного вида внешнего вмешательства страдают сплавы, в состав которых входят никель, алюминий, хром.

Щелевая коррозия – является причиной повреждения металла в резьбовых креплениях, между прокладками и аналогичных участках.

На видео: всё о электрохимической коррозии.

Классификация по типу коррозионной деструкции

Сплошная коррозия – ржавчине подвергается поверхность целиком. Различают несколько подтипов:

- Равномерная (поверхностная коррозия) – ржа проявляется одновременно по захваченной процессом территории. Пример – разрушение железных труб на открытом воздухе.

- Неравномерная – скорость реакций на отдельных участках общей территории варьируется.

Избирательная коррозия — ржавеет один из компонентов сплавов или обособленная структурная секция (например, реакция обесцинкования латуни).

Местная коррозия — разрушению подвергаются сепаратные пятна целостного объекта. Проявление наблюдается в форме отдельных вкраплений поврежденностей, проникнувших на малую глубину слоя металла (ржа по латуни в соленой морской воде); значительных углублений в виде раковин (сталь, закопанная в почву); обособленных точек, именуемых питтингами, входящих в толщу металла на серьезную глубину (хромовоникелевая сталь аустенитного класса).

Химическая коррозия

Химическая коррозия возможна по причине термодинамической нестабильности металлов. Газовая коррозия, имея собственное определение, — разновидность химической. Последние имеют возможность самостоятельно преобразовываться в значительно устойчивее состояние по окончанию реакции: металл + окислитель → продукт реакции.

Наиболее часто встречающийся пример химической коррозии металла – реакция с кислородом:

Обезуглероживание стали как газовая коррозия:

Коррозия некоторых металлов

Коррозия меди

Одним из ключевых химических элементов для отечественной промышленности является медь. Металл также подвержен деструкции, как и другие металлические поверхности, хотя медь больше защищена от коррозии.

Коррозия меди — разрушение последней в результате воздействия коррозионной среды.

Даже столь стойкий к разрушениям элемент подвержен негативным изменениям при воздействии окружающей среды. Коррозия меди имеет высокий показатель ухудшения свойств металла в аэрированных растворах, содержащих ионы, образовывающие комплексы с красным металлом, окислительных кислотах.

Медь стабильна в следующих условиях:

- в атмосферной среде;

- в морской и пресной водах;

- контактируя с галогенами в специальных условиях;

- в кислотах-неокислителях, слабых растворах Н3РО4, Н2SO4.

Медь нестабильна в следующих условиях:

- в ряде соединений серы, в том числе сероводороде, чистой сере;

- в кислотах-окислителях, аэрированной неокислительной среде, концентрате Н2SO4, например:

- растворах солей-окислителей тяжелых металлов, как то Fe2(SO4)3, FeCl3;

- агрессивной воды, аэрированной воды;

- амина, NH4OH.

Атмосферная коррозия меди:

Коррозия железа

Еще один распространенный элемент, подверженный ржавлению от коррозии – железо. Наибольший процент реакций по возникновению ржи на железе припадает на реакции по его окислению воздухом или кислотами из растворов.

При химической коррозии электроны переходят на окислитель, окисление металлов показано наглядно:

Электрохимическая коррозия протекает в условиях токовой проводимости. Пример атмосферной и грунтовой реакции:

Способы защиты от коррозии

Разработки в сфере коррозионной протекции

Рассмотрев, какие виды коррозии существуют, стоит описать, бывают ли орудия против них. Исследования в области защиты от коррозионных процессов проводятся на постоянной основе. На сегодняшний день самыми популярными методами борьбы против разрушителя металлической поверхности являются:

- Защитное покрытие.

- Воздействие на коррозионную среду с понижением активности среды (лишение коррозионной среды кислорода, использование ингибиторов процесса).

- Протекция электрохимического направления.

- Инновационная разработка и внедрение в производство новейших структурных материалов с повышенной устойчивостью к процессу разрушения. Суть метода заключается в вычленении из металлических сплавов добавок, которые катализируют разрушительный процесс (например, удаление из сплавов алюминия примеси железа, из сплавов железа – серы), либо прямопротивоположном процессе – внедрении в существующий сплав дополнительных элементов, передающих свою коррозионную устойчивость всему сплаву(к примеру, добавление хрома или никеля в сплав железа, усиление магниевых сплавов марганцем и т.п.).

- Использование в строительстве неметаллических компонентов, где это представляется возможным (высокополимерного пластика, стекла и керамики).

- Минимизация воздействия неблагоприятных условий на металл (отделение металлических конструкций от внешней среды, скорейший ремонт на участках скопления воды, удаление прощелин в цельных конструкциях).

Защитная пленка как преграда разрушению

Высокоустойчивые самостоятельные химические элементы используют в виде покрытий для возникновения на поверхности изделий оксидной плёнки: Zn, Ni, Cr, Ag и Au.

Коррозия металлов не может проникнуть внутрь металлического изделия без внешних повреждений. На конструкции наносят покрытия – это и служит как специфическая защита. Ряд металлов известны нам по своей ценности в сфере ювелирного дела, так подобные пленки выполняют не только защитную функцию, но и эстетическую.

Металлические покрытия в свою очередь делятся на анодные и катодные. Анодные пленки выполняются из металла активнее, нежели внутренний защищаемый сплав. Катодные же, наоборот, выполнены из металла менее активного, и не направлены на протекцию нижнего слоя металл в случае видимых повреждений.

Неметаллические пленки так же разделены на 2 подвида: неорганические (эмали) и органические (лаки, краски, резина, битум).

Как бороться с коррозией (2 видео)

Читайте также: