Плавление и перенос электродного металла при дуговой сварке

Обновлено: 15.05.2024

Сварной шов образуется в результате кристаллизации металла сварочной ванны. При сварке без дополнительного металла расплавляется только основной металл. Металл, предназначенный для введения в сварочную ванну в дополнение к расплавленному основному металлу, называется присадочным металлом.

Расплавленные основной и присадочный металлы, сливаясь, образуют общую сварочную ванну. Границами сварочной ванны служат оплавленные участки основного металла и ранее образовавшегося шва.

Плавление и перенос электродного металла. Электродный металл при дуговой сварке плавится за счет тепла, выделяемого на конце электрода в приэлектродной области дуги, тепла, попадающего из столба дуги, нагрева вылета электрода при прохождении сварочного тока от токопровода и до дуги. Чем больше вылет электрода, тем больше его сопротивление, и тем больше выделяется тепла.

Конец электрода нагревается до температур 2300—2500 °С, что и обеспечивает его плавление. На конце электрода образуются капли расплавленного металла, которые переносятся через дуговое пространство в сварочную ванну.

Капли формируются на конце электрода и переносятся под воздействием сил поверхностного натяжения, тяжести, давления газов, образующихся внутри расплавленного металла, давления газового потока, электростатических и электродинамических сил, реактивного давления паров металла.

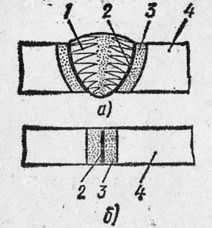

Рис. 1. Схема сварного соединения: а — при сварке плавлением, б — при сварке давлением; 1 — сварной шов, 2 — зона сплавления (сцепления), 3 — зона влияния, 4 — основной металл:

В зависимости от соотношения сил, действующих на каплю, характер переноса электродного металла может быть различным: – крупнокапельным (характерен для ручной дуговой сварки покрытым электродом) или мелкокапельным (наблюдается при сварке под флюсом и в защитных газах — аргоне, углекислом газе и др.; – струйным; – за счет коротких замыканий.

Главными силами, формирующими и удерживающими каплю на конце электрода, являются силы поверхностного натяжения, возникающие на поверхности капли и направленные внутрь ее.

Отрыв капли и ее перенос обеспечивается электродинамическими силами и давлением газовых потоков. Эти силы увеличиваются с ростом сварочного тока, увеличение тока приводит к измельчению капель. Сила тяжести капли имеет существенное значение при малых плотностях тока и способствует отрыву и переносу капель металла только при сварке в нижнем положении.

Перенос электродного металла в дуге сопровождается выбросом части металла за пределы сварочной ванны — разбрызгиванием. Разбрызгивание связано главным образом с электрическим взрывом перемычки между отделяющейся каплей и торцом электрода под действием электромагнитных сил.

Плавление основного металла. Основной металл плавится в результате выделения тепла в активном пятне (в приэлектродной области) на поверхности изделия и тепла столба дуги.

Форма проплавления (глубина и ширина) определяется концентрацией теплового и силового воздействия дуги.

Основные компоненты силового воздействия дуги; поверхностные силы — давление, вызываемое торможением струи плазмы дуги о поверхность металла, реактивное давление струи пара с поверхности сварочной ванны; объемная электродинамическая сила в жидком металле. Давление осевого плазменного потока вызывается электромагнитными силами, его величина пропорциональна квадрату тока. Дуга с плавящимся электродом оказывает большее силовое воздействие на сварочную ванну, чем дуга с неплавящимся электродом. Сила давления от газового потока невелика и составляет около 1 % силы давления потока, вызываемого электромагнитными силами.

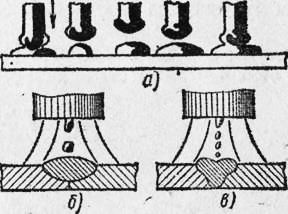

Рис. 2. Схемы расплавления и переноса электродного металла: а — короткими замыканиями, б — капельный, в — струйный

Процесс проплав лен и я металла определяется тепловым и силовым воздействием дуги.

Производительность процессов плавления. В наибольшей степени тепловую мощность дуги, производительность процесса плавления и глубину проплавления определяет величина сварочного тока.

Плавление и перенос металла в дуге

Металл плавящегося электрода переходит (в виде капель различного размера) в сварочную ванну. Схематично перенос металла электрода можно представить в следующем виде. В начальный момент металл на конце электрода подплавляется и образуется слой расплавленного металла (рис. 12, а). Затем под действием сил поверхностного натяжения и силы тяжести этот слой металла принимает форму капли (рис. 12, б) с образованием у основания тонкой шейки, которая с течением времени умень

шается. Это приводит к значительному увеличению плотности тока в шейке капли. Удлинение шейки продолжается до момента касания капли поверхности сварочной ванны (рис. 12, в). В этот момент происходит короткое замыкание, сварочной цепи. Резкое возрастание тока приводит к разрыву шейки и в следующее мгновение вновь возникает дуга (рис. 12, г), но уже между торцом электрода и каплей. Под давлением паров и газов зоны дуги капля с ускорением внедряется в жидкий металл сварочной ванны. При этом часть металла разбрызгивается. Затем процесс каплеобразования повторяется.

Установлено, что время горения дуги и короткого замыкания составляет примерно 0,02. 0,05 с. Частота и продолжительность короткого замыкания в значительной степени зависят от длины сварочной дуги. Чем меньше длина дуги, тем больше коротких замыканий и тем они продолжительнее.

Форма и размеры капель металла определяются силой тяжести и силами поверхностного натяжения. При сварке в нижнем положении сила тяжести способствует отрыву капли, а при потолочной сварке препятствует переносу металла электрода в шов. На размеры капель большое влияние оказывают состав и толщина электродного покрытия, а также сварочный ток. Электродное покрытие, как правило, снижает поверхностное натяжение металла почти на 25. 30%. Кроме того, газообразующие компоненты покрытия выделяют большое количество газов и создают в зоне дуги повышенное давление, которое способствует размельчению капель жидкого металла. При повышении сварочного тока размер капель уменьшается. Перенос электродного металла крупными каплями имеет место при сварке на малых токах электродами с тонким покрытием. При больших плотностях сварочного тока и при использовании электродов с толстым покрытием перенос металла осуществляется в виде потока мельчайших капель (струйный перенос металла).

На скорость переноса капель металла в дуге действует газовое дутье, представляющее собой поток газов, направленный вдоль дуги в сторону сварочной ванны. При сварке электродом с толстым покрытием стержень / электрода (рис. 13) плавится быстрее и торец его оказывается несколько прикрытым «чехольчиком» 3 покрытия 2. Интенсивное газообразование в небольшом объеме «чехольчика» приводит к явлению газового дутья, ускоряющего переход капель металла в сварочную ванну.

Основным фактором, влияющим на скорость переноса металла в дуге, является электромагнитное поле. Магнитное поле оказывает сжимающее действие и ускоряет образование и сужение шейки капли, а следовательно, и отрыв ее от торца электрода. Электрическое поле, напряженность которого направлена вдоль дуги в сторону сварочной ванны, также ускоряет процесс отрыва капель. При потолочной сварке перенос капель электродного металла в сварной шов обеспечивается в основном действием магнитного и электрического полей, а также явлением газового дутья в дуге.

Капли металла, проходящие черёз дугу, имеют шлаковую оболочку, которая образуется от плавления веществ, входящих в покрытие электрода. Эта оболочка защищает металл капли от окисления и азотирования, обеспечивая хорошее качество металла шва.

Доля электродного металла в составе металла шва различна и зависит от способа и режима сварки, а также от вида сварного шва. При ручной сварке доля электродного металла колеблется в широких пределах (30. 80%), а при автоматической сварке. она составляет 30. 40%.

Производительность сварки в-значительной степени зависит от скорости расплавления электродного металла, которая оценивается коэффициентом расплавления ор.

Коэффициент расплавления численно равен массе электродного металла в граммах, расплавленной в течение одного часа, отнесенной к одному амперу сварочного тока.

Коэффициент расплавления зависит от ряда факторов. При обратной полярности коэффициент расплавления больше, чем при прямой полярности, так как температура анода выше, чем катода. Состав покрытия электрода и его толщина также влияют на коэффициент расплавления. Это объясняется, во-первых, значением эффективного потенциала ионизации газов, а во-вторых, изменением теплового баланса дугового промежутка. Коэффициент расплавления при ручной дуговой сварке составляет

6,5.. .14,5 г/(А • ч). Меньшие значения имеют электроды с тонким покрытием, а большие — электроды с толстым покрытием.

Для оценки скорости сварки пользуются коэффяциентом наплавки ан. Этот коэффициент оценивает массу электродного металла, введенного в сварной шов.

Коэффициент. наплавки меньше коэффициента расплавления на величину потерь электродного металла из - за угара и разбрызгивания. Эти потери при ручной сварке достигают 25. 30%, а при автоматической сварке под флюсом составляют только 2. 5% от количества расплавленного электродного металла. Знание этих коэффициентов позволяет произвести расчет потребного количества электродного металла для сварки шва установленного сечения и определить скорость сварки шва.

Количество металла (кг), необходимое для получения сварного шва, gH = LFp, где L — длина свариваемого шва, м; F — площадь поперечного сечения шва, м2; р — плотность электродного металла, кг / м3.

Выражая это же количество металла (кг) через коэффициент наплавки, получим g„ = 10~3 a „It, где а„ — коэффициент наплавки, г/ (А • ч); / — сварочный ток, A; t — время горения дуги, ч. Отсюда: время горения дуги (ч) t= 10_3 g«/(awI) скорость сварки (м/ч) v = L/t.

Зная gH, можно определить необходимое количество электродного металла: g3 = gH (1 + ф), где ф — коэффициент потерь металла на угар и разбрызгивание.

Кроме того, потребное количество электродного металла (кг) можно определить, зная коэффициент расплавления a p'.ga = 10 ар It.

Задавшись диаметром и длиной электрода, по g3 вычисляют потребное количество электродов. Диаметр стержня электрода должен соответствовать значению сварочного тока, длина стандартизована.

ПЛАВЛЕНИЕ И ПЕРЕНОС МЕТАЛЛА

Плавление электрода под действием дуги идёт равномерно и подчиняется следующей приближённой зависимости, установленной опытным путем:

где g — количество расплавленного электродного металла;

я — коэффициент плавления, определяемый опытным путём;

I — ток в дуге; t — время горения дуги.

Количество металла чаще всего выражается в граммах, а время горения дуги в часах, тогда коэффициент плавления получает размерность zta-час. Наличие подобной зависимости показывает, что плавление металла электрода идёт преимущественно за счёт энергии, освобождаемой в электродном пятне и пропорциональной току, влияние длины и напряжения дуги незначительно. Коэффициент плавления зависит от материала электродного стержня и обмазки, покрывающей его поверхность, а также от рода и полярности тока и колеблется в пределах от 8 до 14 г/а-час для разных электродов.

При сварке на постоянном токе электрод обычно даёт лучшие результаты, если он используется на той полярности, при которой плавление идёт медленнее. В процессе сварки происходят потери жидкого металла вследствие его окисления воздухом и через шлак, а также вследствие испарения и разбрызгивания за пределы

ванны. Все эти процессы создают так называемые потери металла на угар и разбрызгивание Дg. Приращение массы изделия в результате сварки gH или вес наплавки равняется весу расплавленного электродного металла за исключением потери на угар и разбрызгивание

Потери на угар и разбрызгивание характеризуются коэффициентом 8, который определяется в процентах по формуле:

Величина 8 зависит от состава и количества обмазки на электроде и возрастает с увеличением сварочного тока, меняясь в пределах от 5 до 30% для обычных электродов. Грубо приближённо можно принять, что и приращение массы изделия или вес наплавки пропорциональны току и времени горения дуги.

Эта формула аналогична предыдущей; коэффициент наплавки а„ имеет ту же размерность, что и коэффициент плавления, т. е. гіа-час. Так как потери на угар и разбрызгивание колеблются в довольно широких пределах в зависимости от различных факторов, то коэффициент наплавки менее постоянен, чем коэффициент плавления. Несмотря на это, коэффициентами наплавки широко пользуются в различных практических расчётах. Для различных электродов коэффициент наплавки меняется в пределах от 7 до 12 г/а-час.

Непосредственным наблюдением не удаётся уловить процесс перехода расплавленного металла с электрода в ванну. Применение более мощных средств исследования, в том числе скоростной киносъёмки с числом снимков 1000—-2000 в секунду показало, что основная часть электродного металла переходит на изделие в форме капель, причём наблюдаются две формы переноса: крупнокапельная и мелкокапельная. При крупнокапельном переносе на конце электрода образуется капля жидкого металла, которая быстро увеличивается, затем делает быстрое движение вперёд, вытягиваясь по направлению к изделию. При этом происходит или полное замыкание дугового промежутка мостиком жидкого металла или заметное его укорочение. Затем мостик жидкого металла разрывается так, что большая часть металла остаётся на изделии, меньшая на электроде, и дуга приобретает нормальную длину. Процесс повторяется с довольно правильной периодичностью и сопровождается переносом на изделие от 20 до 50 капель приблизительно одинако- вого размера в секунду.

Мелкокапельный перенос осуществляется потоком мелких капель жидкого металла, быстро передвигающихся от электрода к изделию. Крупнокапельный перенос наблюдается преимущественно при

работе на небольших токах электродами с тонкой обмазкой. С увеличением тока и количества обмазки на электроде процесс приближается к мелкокапельному. Перенос металла идёт всегда со стержневого электрода малых размеров к изделию больших размеров; направление переноса не зависит от рода тока и полярности по- стоянноге тока.

Фиг. 49. Пространственные положения сварки.

Наплавка металла на изделие возможна как в нижнем положении, когда поверхность изделия горизонтальна и перенос металла с электрода на изделие идёт сверху вниз в направлении действия силы тяжести, так и в вертикальном или в потолочном положении (фиг. 49). При потолочном положении сварки расплавленный металл должен переноситься с электрода в ванну снизу вверх против направления действия силы тяжести.

Фиг. 50. Формирование наплавленного металла.

Возможность вертикальной и в особенности ПОТОЛОЧНОЙ сварки доказывает, что процесс переноса металла в сварочной дуге не является простым падением капель под действием силы тяжести. Перенос металла производится совместным действием многих факторов, однако общая картина настолько сложна, что до настоящего времени не имеется достаточно полного теоретического объяснения.

Наряду с переносом более или менее крупных капель идёт также перенос очень мелко раздробленного расплавленного жидкого металла. Некоторое значение имеет также конденсация паров металла из столба дуги на поверхности ванны. Расплавленный металл электрода, попадая в ванну, перемешивается с расплавленным основным металлом, образуя совместно с ним наплавленный металл. Дутьё газов дуги оказывает механическое давление на жидкий металл и отбрасывает его со дна на поверхность (фиг. 50). Отбрасывание жидкого металла происходит отдельными пульсациями, и металл откладывается отдельными порциями, что придаёт поверхности наплавленного металла известную неровность или чешуйчатость. Электроды с тонкой обмазкой дают чешуйки более крупные и грубые, электроды с качественной обмазкой дают более тонкую, иногда почти незаметную чешуйку и более гладкую поверхность металла.

При перемещении дуги равномерно по намеченной линии получается полоска наплавленного металла, так называемый валик (фиг. 51). Поперечное сечение валика характеризуется глубиной расплавления h, высотой валика Н, шириной валика Ь, площадью поперечного сечения F. Технологически важными характеристиками

являются отношениями При ручной сварке в разных случаях h

меняется в среднем в пределах от 2 до 6 мм, Н от 2 до 5 мм

и b от 5 до 25 лш. Отношения — и ~ меняются в пределах от 2

Фиг. 51. Валик наплавленного металла.

1 — наплавленный металл; 2 — зона влияния; 3 — основной металл; 4 — конечный кратер.

Валик является элементом дуговой сварки металлическим электродом, подобно стружке при обработке металла резанием. Как всякая обработка резанием сводится к снятию большего или меньшего количества стружки, так и сварка металлической дугой сводится к наложению на поверхность изделия известного количества валиков. Наплавленный металл, образующий валик, представляет собой литой металл, весьма быстро охлаждённый и затвердевший. Быстрота охлаждения придаёт наплавленному металлу характерную дендритную структуру и не позволяет правильно сформироваться отдельным кристаллическим зёрнам. Кроме того, вследствие той же быстроты охлаждения наплавленный металл часто бывает засорён неметаллическими включениями и газовыми пузырьками.

По химическому составу наплавленный металл представляет нечто среднее между основным и электродным металлом со следующими характерными изменениями. Вследствие значительного перегрева металл теряет легко испаряющиеся составные части, например марганец, в значительных размерах; металл может быть

окислен и азотирован действием атмосферного воздуха. Наблюдается также сильное выгорание легко окисляющихся элементов, например углерода и кремния. Вредные примеси — фосфор и сера — практически не выгорают в процессе сварки и сохраняются полностью.

Время R пек Фиг. 52. Нагрев и охлаждение металла при сварке.

Так как химический состав наплавленного металла часто получается совершенно неудовлетворительным и неприемлемым, то нередко приходится принимать специальные меры к улучшению состава наплавленного металла. Наиболее частым приёмом является введение легирующих присадок в состав обмазки электродов. Посредством легирования через электродную обмазку или электродный стержень специального состава удаётся устранить ухудшение химического состава металла, вызванное процессом сварки, и восстановить его удовлетворительные механические свойства. К наплавленному металлу прилегает переходная зона, лежащая между наплавленным металлом и неизменённым основным металлом.

Эта зона называется зоной термического воздействия, зоной термического влияния или просто зоной влияния, образование которой при сварке неизбежно. В зоне влияния находится основной металл, не расплавлявшийся в процессе сварки и сохранивший практически неизменным свой химический состав, но изменивший свою структуру и механические свойства вследствие термообработки, созданной процессом сварки.

Процесс нагрева и охлаждения какой-либо точки металла зоны влияния показан на фиг. 52. Сначала происходит быстрое повышение температуры, а затем более замедленное, но всё же достаточно быстрое охлаждение металла, идущее главным образом за счёт отдачи тепла в прилегающие холодные слои металла. Максимальная температура, до которой нагревается металл данной точки зоны влияния, зависит от положения этой точки. На границе расплавления максимальная температура равняется температуре плавления металла. По мере удаления от границы расплавления максимально достигаемая температура понижается (фиг. 53).

Результат теплового воздействия на металл в зоне влияния зависит от отношения данного металла к термообработке. Так, например, мало чувствительный к термообработке, технически чистый металл при сварке мало изменяет свою структуру и механические

свойства в зоне влияния. Если же металл чувствителен к термообработке, то его структура и механические свойства в зоне влияния могут резко изменяться. При этом могут наблюдаться как закалка с образованием твёрдых и хрупких структур, образование трещин,

Фиг. 53. Распределение максимальных температур.

так и отжиг со значительным снижением пределов прочности, текучести и т. д. В подобных случаях наиболее слабым местом сварного соединения может быть уже не наплавленный металл, а зона влияния, поэтому приходится принимать специальные меры к её улучшению, которые сводятся к изменению теплового режима в процессе сварки и последующей термообработке. Могут наблюдаться необратимые ухудшения структуры металла, не восстанавливаемые последующей термообработкой. Такое явление наблюдается, например, у дуралюминия и некоторых специальных сталей.

Рассмотрим изменения, происходящие в зоне влияния при сварке малоуглеродистой стали. На фиг. 54 схематически изображена левая начальная часть диаграммы железо — углерод и рядом изображены изменения структуры металла в зоне влияния, вызванные процессом сварки. У границы расплавления металл подвергается сильному перегреву, что вызывает значительный рост зерна и возможное образование видманштеттовой структуры. По мере удаления от границы расплавления максимальная температура и степень перегрева уменьшаются и зерно металла становится менее крупным. Далее идёт зона нормализации или измельчения зерна, в которой за время нагрева не успевает произойти срастание зёрен аустенита, а при последующем охлаждении происходит выпадение мелких зёрен перлита и феррита. За этой зоной следует зона частичной нормализации с максимальной температурой между точками Ас3 и Ас, в которой успели раствориться лишь включения перлита, распавшиеся при последующем охлаждении на мелкие зёрна. Зёрна же феррита остались почти неизменёнными, так что •структура металла по охлаждении отличается неравномерностью, наличием скоплений мелких зёрен наряду с довольно крупными зёрнами. Далее следует зона, в которой температура нагрева не достигала точки Ас, поэтому и не происходило образования

7- железа, растворения перлита и измельчения зерна, но здесь шёл процесс рекристаллизации, т. е. восстановление приблизительно

равноосных зёрен из деформированных зёрен и их осколков, созданных процессом прокатки металла.

По мере удаления от границы расплавления явления рекристаллизации слабеют и идёт постепенный переход в зону, где максимальная температура металла не превышала 500° и где невозможно установить какие-либо признаки теплового воздействия процесса сварки на металл, кроме возможного отпуска закалочных структур и некоторого снижения предела прочности. Естественно, что вслед-

Тепловая характеристика дуги. Электрическая дуга выделяет значительное количество тепла, которое образуется вследствие превращения энергии движения частиц в тепловую энергию при столкновении их с анодом, катодом и друг с другом.

Под действием тепла дуги основной металл расплавляется на некоторую глубину, называемую глубиной проплавления или проваром.

Основное количество тепла дуги выделяется в катодной и анодной зонах. В самой дуге выделяется меньшая часть тепла, расходуемого на испарение расплавленного металла и покрытия электрода и частично теряемого в окружающую среду.

Например, при сварке на постоянном токе угольной дугой выделяется на аноде — около 42%, на катоде — около 38% и в столбе — около 20% общего тепла дуги. Анод подвергается более сильной бомбардировке частицами, поэтому на нем выделяется больше тепла.

Температура дуги также различна и составляет: при использовании угольных электродов — для катода около 3200° С, для анода около 3900° С; при использовании стальных электродов — для катода около 2400° С, для анода около 2600° С.

Полная тепловая мощность дуги Q подсчитывается по формуле

где I — сварочный ток, а;

Uд — напряжение дуги, в, а 0,24 коэффициент перевода электрических величин, кал/вт*сек

Количество тепла, вводимое дугой в свариваемый металл в единицу времени, называется эффективной тепловой мощностью дуги. Она меньше полной тепловой мощности дуги и слагается из следующего: тепла, выделяющегося в пятне дуги на свариваемом металле; тепла, вводимого в металл за счет теплообмена со столбом дуги и ее пятном на свариваемом металле; тепла, вносимого в свариваемый металл с каплями расплавленного металла электрода, электродного покрытия и флюса. Эффективную тепловую мощность дуги q можно подсчитать по формуле

Здесь буквой n рбозначен эффективный коэффициент полезного действия нагрева металла дугой. Коэффициент n равен:

Тепловой режим сварки характеризуется количеством тепла, вводимого в металл на единицу длины шва. Эта величина называется погонной энергией сварки и выражается отношением:

где v — скорость сварки, см/сек.

Величина погонной энергии имеет большое значение при определении рационального режима сварки легированных термообрабатываемых сталей.

Примерные балансы использования тепла сварочных дуг приведены в табл. 1.

Из табл. 1 видно, что при сварке под флюсом тепло дуги используется более полно, так как эффективная мощность дуги выше.

Перенос металла в дуге. Дуга расплавляет электрод с довольно большой скоростью; например, стальной электрод длиной 450 мм расплавляется за 1,5—2 мин. Расплавленный электродный металл переносится в сварочную ванну в виде капель разного размера — от тысячных долей мм до 5—6 мм диаметром. Размер капель определяется в первую очередь плотностью тока в электроде, а также зависит от состава электрода и покрытия, электромагнитных явлений в дуге и других факторов, определяемых способом сварки. При ручной дуговой сварке в виде капель переносится до 90% электродного металла, остальные 10%—это брызги и пары, значительная часть которых теряется. В зависимости от диаметра капли в секунду может переноситься: при диаметре 1 мм — до 150, при 2 мм — до 20, при 5—6 мм — от 1 до 2 капель.

Перенос металла в виде крупных капель с кратковременным замыканием дугового промежутка характерен для сварки электродами с тонким (меловым или др.) стабилизирующим покрытием и сварки в защитных газах, при плотностях тока до 50 а/мм 2 на обратной полярности, а при сварке на прямой полярности — даже и при более высоких плотностях тока в электроде, но при низком напряжении дуги.

Перенос металла в виде потока мелких капель без замыкания ими дугового промежутка характерен для сварки толстопокрытыми электродами и сварки под флюсом. В этом случае большинство капель заключено в оболочку из шлака. Так же переносится металл и в процессе сварки в защитных газах при плотности тока в электроде от 50 до 100 а/мм 2 . И наконец, металл переносится в виде очень мелких, часто отделяющихся от электрода капель. Капли образуют сплошную струю жидкого металла: поэтому такой перенос называется струйным переносом металла и характерен для сварки в аргоне плавящимся электродом из нержавеющей стали при высоких плотностях тока.

В момент прохождения через дуговой промежуток металл нагревается до 2100—2300° С и при этой температуре протекают все металлургические процессы и химические реакции в капле.

Производительность процесса плавления металла. Количество электродного металла, расплавленного за определенное время, подсчитывают по формуле

где Gp — количество расплавленного металла электрода, г;

Кр— коэффициент расплавления, г/а-ч; I — величина сварочного тока, а; t — время горения дуги, ч.

Из формулы следует, что чем больше ток и длительнее горит дуга, тем большее количество металла будет расплавлено.

Коэффициентом расплавления КР называется количество расплавленного электродного металла в граммах в течение одного часа, приходящееся на один ампер сварочного тока, т. е.

Коэффициент расплавления зависит от материала электродного стержня, состава покрытия, а также от рода и полярности тока.

Для стальных электродов коэффициент расплавления может колебаться в пределах от 5 до 20 г/а*ч, составляя в среднем 8— 12 г/а * ч.

При сварке, вследствие частичного окисления, испарения и разбрызгивания, часть жидкого электродного металла теряется и не переходит в наплавленный металл шва.

Для подсчета количества наплавленного металла нужно в приведенной выше формуле коэффициент расплавления КР заменить величиной Кн, называемой коэффициентом наплавки. Коэффициент наплавки Кн равен

где GH — количество наплавленного металла, г.

При сварке на переменном токе электродами с толстым покрытием значения коэффициента наплавки могут быть в пределах Кн = 6-18 г/а*ч, составляя в среднем Кн= 7- 10 г/а * ч (см. табл. 5).

Коэффициент наплавки Кн меньше коэффициента расплавления КР на величину потерь электродного металла при сварке. Эти потери выражаются коэффициентом потерь, представляющим отношение разности количеств расплавленного и наплавленного электродного металла к количеству расплавленного. Коэффициент потерь обозначают буквой и выражают в процентах, определяя его по формуле

Величина коэффициента потерь ψ в % составляет: при сварке тонкопокрытыми электродами 10—20, толстопокрытыми 5—10, в защитных газах 3—6, под флюсом 1—3.

Пример. Сварка производится толстопокрытыми электродами током 300 а. Кн =11 г/а*ч. За 1 ч горения дуги сварщик может наплавить металла:

11 • 300=3300 г, или 3,3 кг.

Знать величину коэффициента наплавки важно для нормирования сварочных работ. Обозначим через v — скорость сварки, см/ч; F — площадь поперечного сечения шва, см 2 . Тогда скорость сварки можно подсчитать по формуле

где число 7,85 обозначает массу 1 см 3 наплавленного металла (стали), г.

Следовательно, скорость сварки будет тем выше, чем выше коэффициент наплавки Кн и чем больше ток I.

Пример: Кн =11 г/а*ч; I = 300 а; F=l,l см 2 . Скорость сварки составит:

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Читайте также: