Плавление металла в вакууме

Обновлено: 04.10.2024

При плавке металлов в вакууме выделяется значительной количество газов, которые должны удаляться с помощью вакуумных насосов. Первоначальный нагрев металла до 300—400° С сопровождается активной! десорбцией газов, а также испарением и разложением загрязнений на поверхности металла. При дальнейшем нагреве до 700—1000° С (для стали) практически полностью выделяется водород и частично кислород. После окончательного расплавления выделяются в большом количестве кислород, азот, окись углерода. Процесс состоит из стадий нагрева, расплавлен и рафинирования, во время которого удаляются остатки газа.

Методом вакуумной плавки особенно важно получать заготовки из железных сплавов, никеля, меди, молибдена для электровакуумной промышленности; пластичные сорта железа с малым содержанием углерода (армко, трансформаторные и др.), также железо с высокой магнитной проницаемостью; специальные стали и сплавы с пониженным содержанием водорода и азота; нихром;противокоррозионные сплавы на никелевой основе; высокоэлектродную медь и ее сплавы; платину и платиновые металлы; тугоплавкие редкие металлы. Чтобы получить качественный металл, необходимо загрузить ero в герметичную печь и при постепенном нагреве и расплавлении откачивать выделяющиеся из него газы. Время пребывания жидкого перегретого металла в вакууме должно быть достаточным, чтобы произошли полностью все химические реакции и дегазация. Дегазированный металл должен выливаться в изложницу в вакууме. При литье в вакууме металл можно выливать медленно и тонкой струей, не боясь его окисления. Благодаря этому образование усадочных раковин в металле минимально. Не следует также забывать о подборе материала для тигля, так как и из него в процессе работы выделяются пары и газы, присутствие которых в системе может привести к нежелательным результатам.

В индукционной электрической печи материал нагревается током, возбуждаемым внутри заготовки. Заготовка помещена в индукторе (соленоиде), питаемом током промышленной или повышенной частоты (рис. 160). При расчете индукционных вакуумных плавильных пери нужно учитывать специфику процесса: тепло выделяется непосредственно в самом металле, который, в свою очередь, нагревает тигель и футеровку течи. Преимущество индукционного метода нагрева заключается в возможности нагрева металла с большой скоростью, а также в наличии вихревых ков в расплавленном металле. Этот способ дает очень равномерный нагрев металла.

Металл может нагреваться непосредственно при протекании по катушке переменного тока (рис. 161, а) или косвенно теплом излучения и теплопродностью от вспомогательного концентрически расположенного металлического цилиндра, подвергаемого индукционному нагреву (рис. 161, б). В последнем случае тепловой обработке может быть подвергнут и не электропроводный материал; кроме того, здесь проще нагрев образца не цилиндрической формы.

Крупные промышленные индукционные печи для плавления металлов имеют неподвижную жестко закрепленную вакуумную камеру, в которой размещена индукционная катушка с тиглем. Крышка камеры вместе с индуктором и тиглем может отодвигаться. Одна из печей подобного типа показана на рис. 162. Крышка камеры с индукционной катушкой и тиглем трехтонной индукционной печи фирмы Херауэс (ФРГ) показана на рис. 163. Положение тигля и катушки может изменяться на разных стадиях процесса (рис. 164).

Предельное давление в подобных печах составляет 5•1O -4 мм рт. ст., скорость откачки воздуха до 20 ООО л/с при давлении 10 -3 мм рт. ст. Габаритные размеры камеры: диаметр от 2800 до 4500 мм, длина от 2200 до 3000 мм; размеры индуктора: внутренний диаметр от 570 до 900 мм, высота — от 700 до 1200 мм; средний объем тигля — от 80 до 350 л.

Пример применения индукционной печи — получение сплава бронзы I с дисульфидом молибдена. Это антифрикционное вещество можно применять в условиях высокого вакуума и низких температур. Плавильная печь в этом | случае снабжена вакуумным прессом.

Металл здесь нагревается проходящим через него электрическим током. Печи сопротивления обычно применяют для тугоплавких металлов. Электрооборудование этих печей дешевле, чем индукционных. Греющий элемент должен иметь возможно большее удельное сопротивление. Греющими элементами могут служить уголь, графит, крип-тол (зернистый уголь), карборунд, тугоплавкие металлы. В таких печах нагревают и плавят любые вещества; необходимо только, чтобы нагреваемые вещества или продукты их взаимодействия не выделяли паров, разрушающих нагреватели.

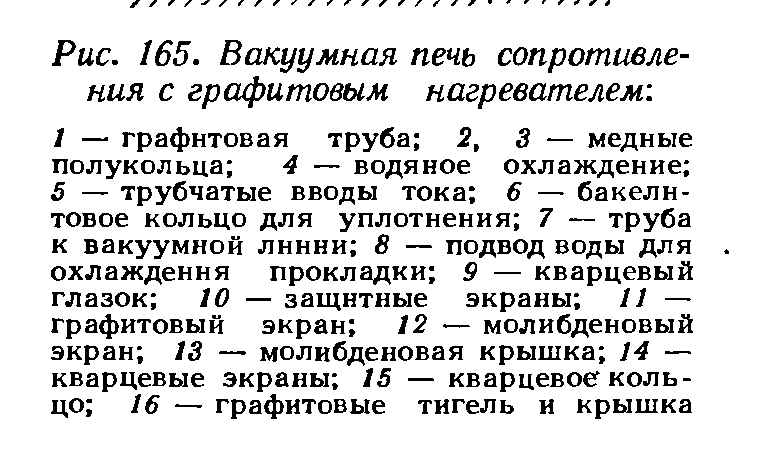

Здесь можно спекать металлокерамические сплавы, плавить малолетучие металлы и т. п. На рис. 165 показана вакуумная печь сопротивления для плавки циркония с графитовым нагревателем. Вакуумные печи сопротивления для работы при температурах до 1200° С и давлении 10 -3 - 10 -4 мм рт. ст. с футеровкой из шамота-легковеса применяют также для термической обработки магнитных сплавов, коррозионностойких и жаропрочных сталей, титана, циркония, сплавов на основе титана и циркония, для спекания композиций на основе железа, никеля, меди, для пайки твердыми припоями и т. п.

Дуговые печи позволяют в небольшом объеме выделить одновременно большее количество тепла и быстрее, чем в печах других типов, достичь высокой температуры. Плавку в дуговых в электропечах применяют главным образом в производстве металлов, имеющих большую химическую активность при высоких температурах (молибден, тантал, ти-1ан, цирконий и др.). Особенно хорошие результаты получены с так называемой зависимой дугой, когда между электродом и самим нагреваемым металлом создается дуга. Графитовые электроды при плавке применять нежелательно, так как это может вызвать дополнительную примесь углерода в металле. Обычно используют электроды из вольфрама. Во многих случаях электрод делают из того же металла, который плавят в дуговой печи, причем он постепенно оплавляется (расходуемый электрод).

Практика показала, что плавка в печах с расходуемым электродом дает возможность получать металлы и сплавы высокого качества. Характерной особенностью печи является равномерное выделение газов на протяжении всего цикла.

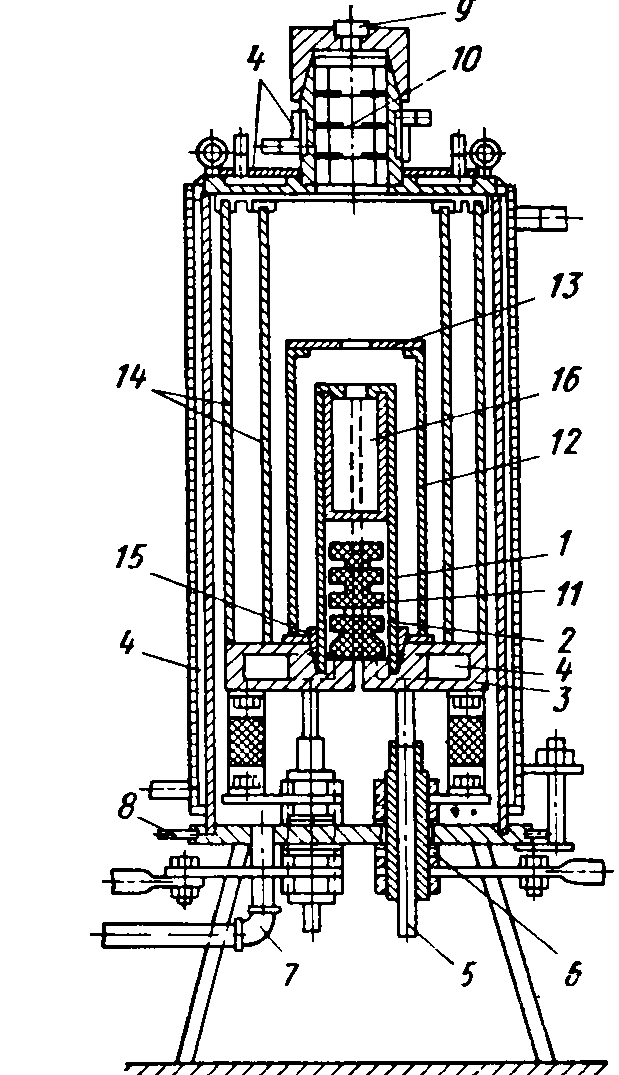

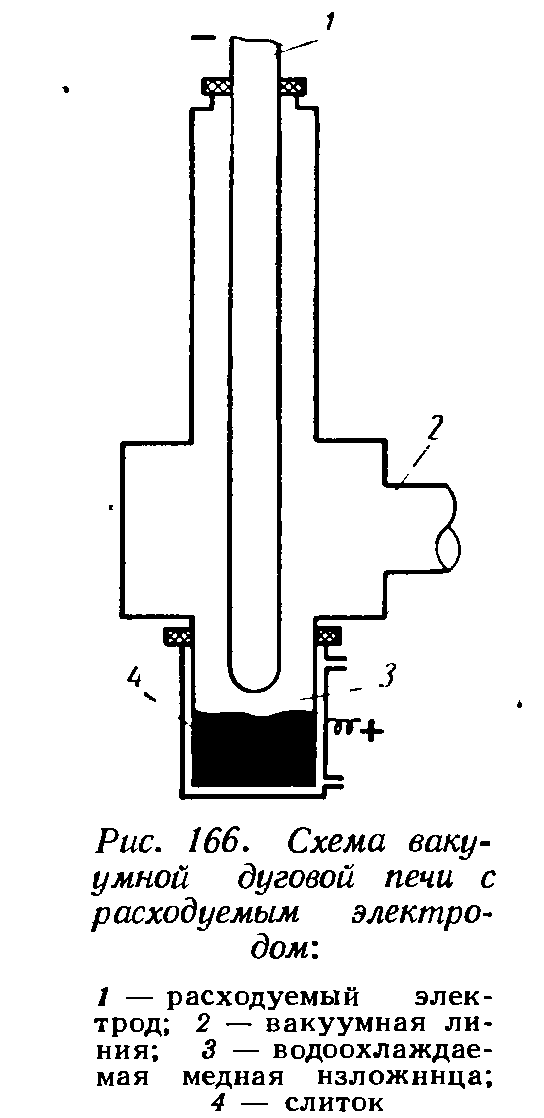

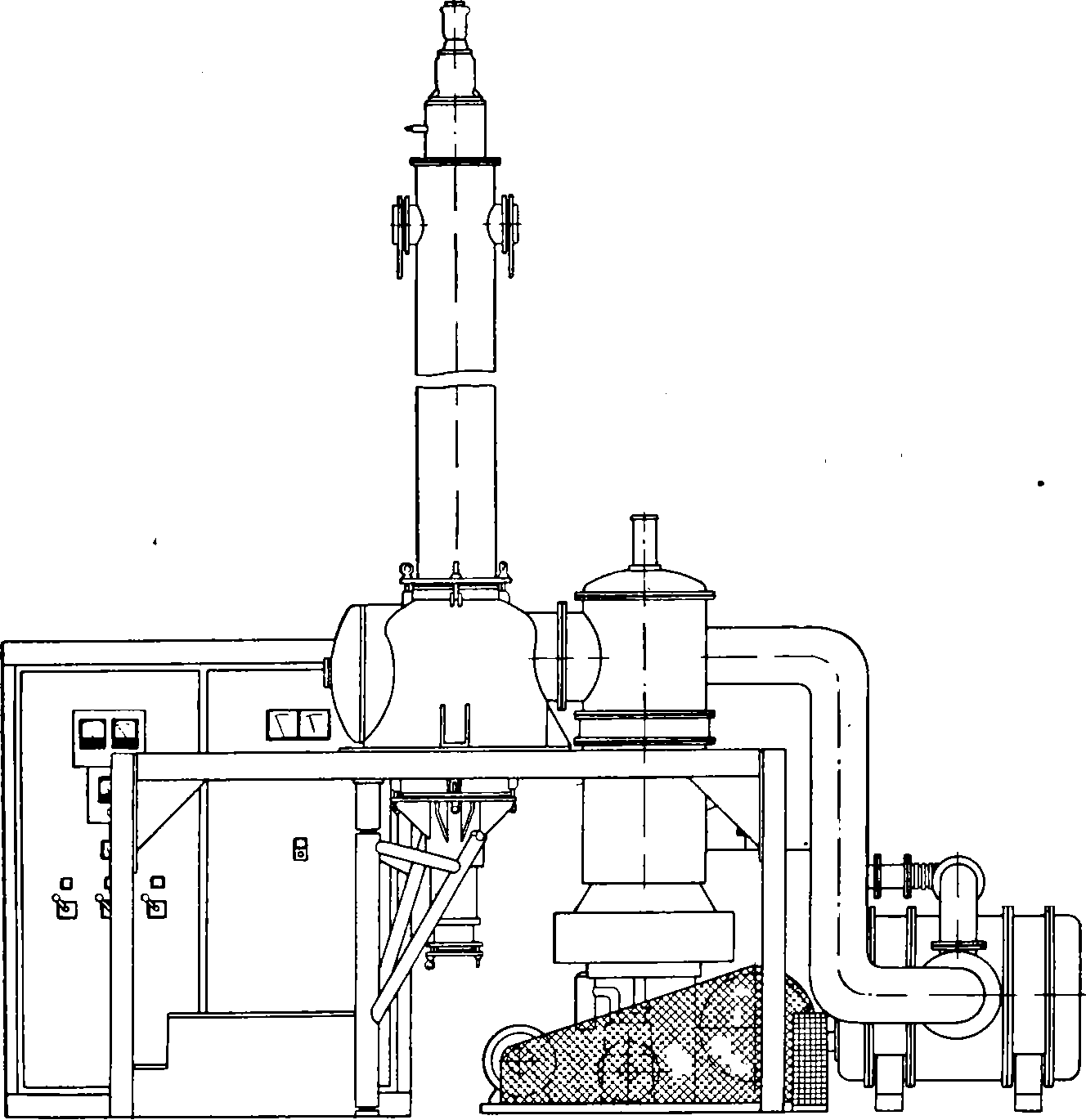

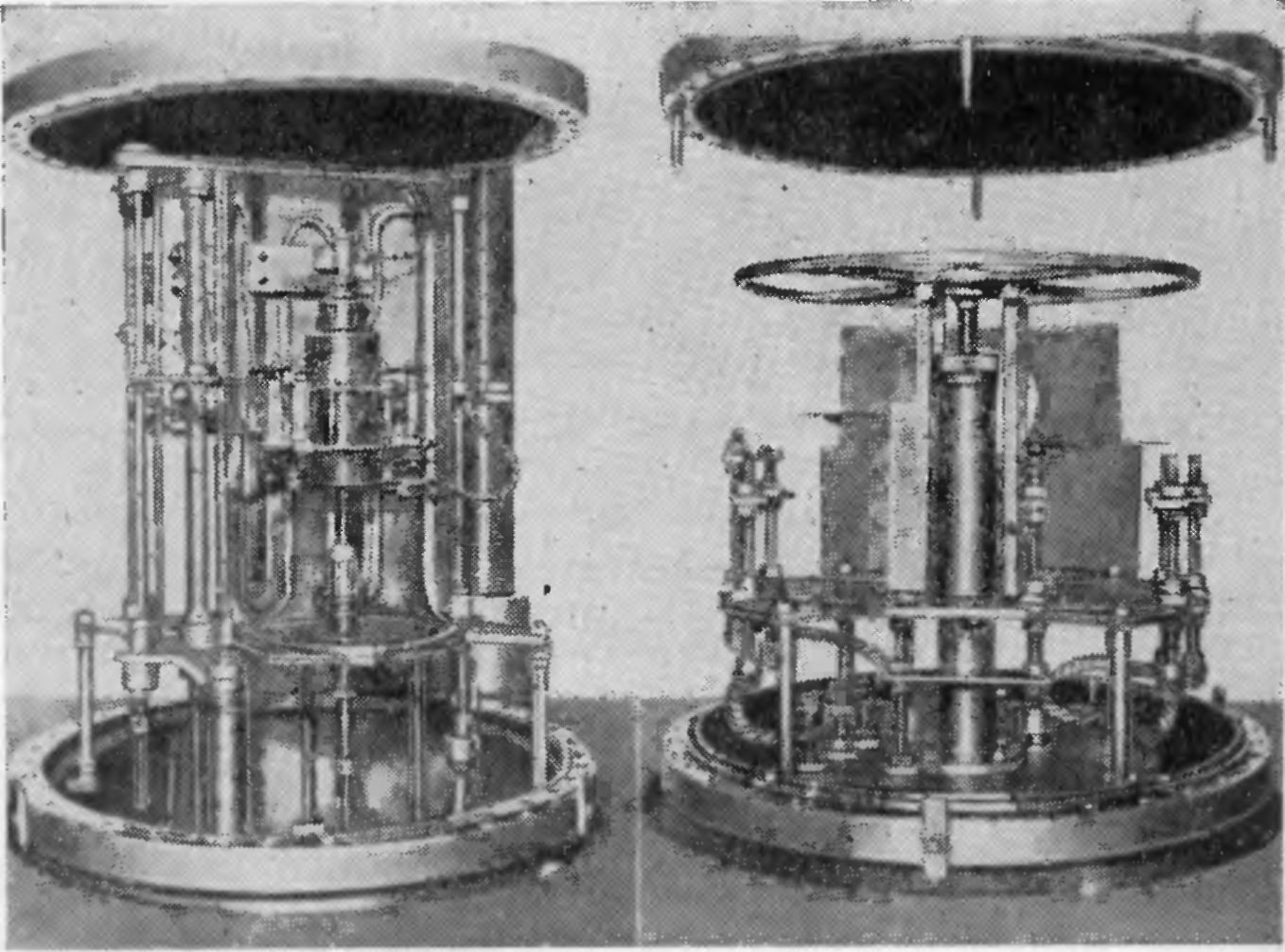

Схема вакуумной дуговой печи с расходуемым электродом дана на рис. 166. Схема печи фирмы Дегусса (ФРГ) для выплавки специальных сталей с загрузкой 400 кг приведена на рис. 167. На Ижорском заводе пущена мощная печь вакуумно-дугового переплава. Печь выдает слиток сверхчистой стали массой 37 т.

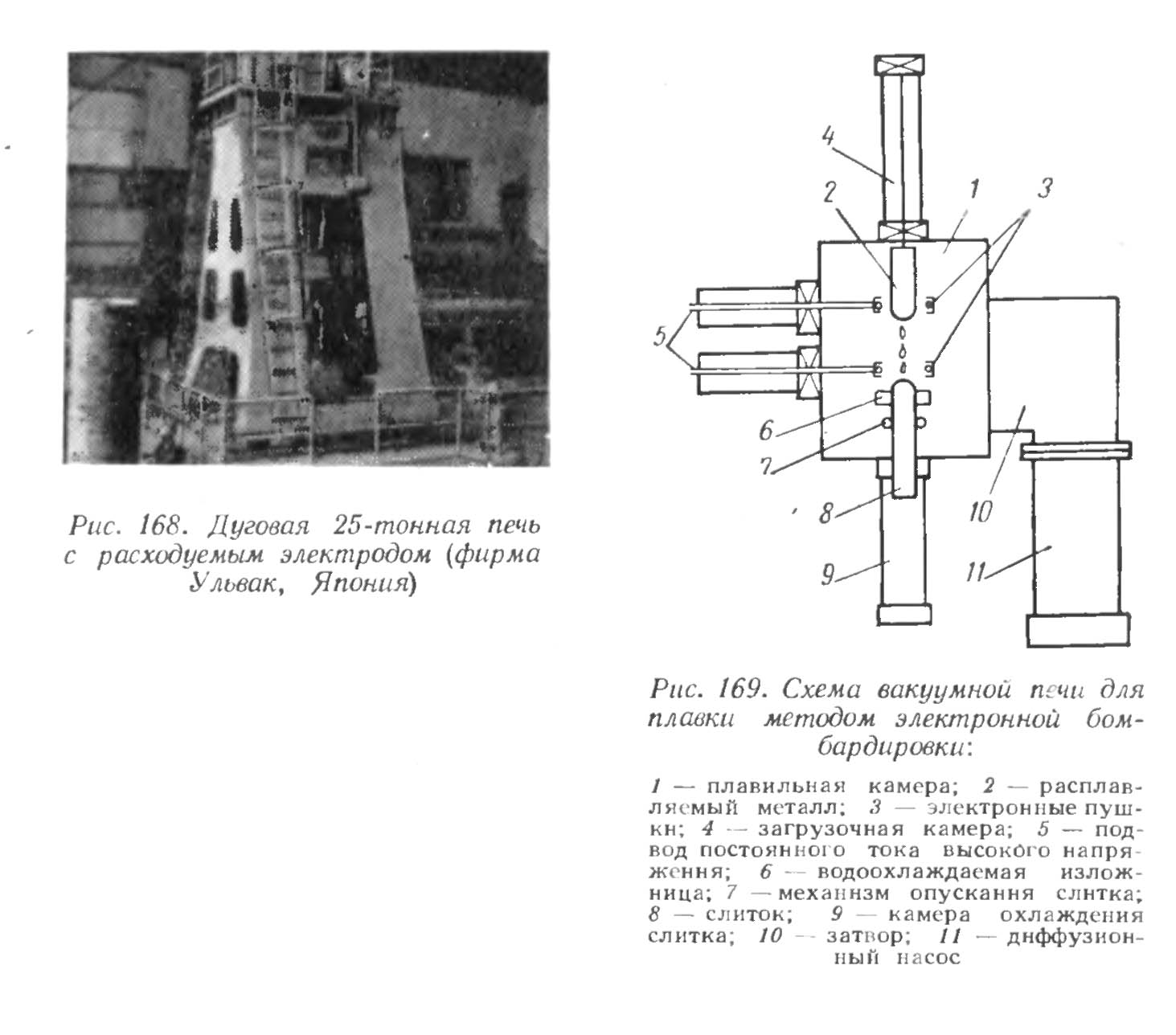

На рис. 168 показана дуговая вакуумная печь фирмы Ульвак (Япония) с расходуемым электродом производительностью 25 т за одну загрузку. Производительность таких печей от 2 кг до 30 т. Печь пригодна для рафинирования и плавления активных металлов и металлов с высокой точкой плавления.

Плавка в высоковакуумной печи с электроннолучевым нагревом дает возможность получать металл высокой чистоты. Рафинирование металла происходит как чисто зонной очисткой (благодаря различию в растворимости примесей в твердом и жидком) металле), так и дегазацией металла в вакууме и испарением примесей с более высокой упругостью пара, чем у очищаемого металла. Для расплавления возможен нагрев с помощью электронной пушки, которая служит катодом и бомбардирует исходный металл (анод). Плавящийся металл стекает в водоохлаждаемую изложницу, где поддерживается в расплавленном состоянии с помощью электронной бомбардировки от другой пушки. При производстве таким методом пластичного ниобия получали слиток длиной 1,2 м и диаметром около 80 мм. При этом скорость плавки ниобия достигала В5— 7 кг/ч, а при повторном переплаве—36 кг/ч.

Плавка с помощью электронной бомбардировки в вакууме имеет преимущества перед вакуумной дуговой плавкой: форма применяемого для плавки образца не имеет значения; расход электроэнергии значительно ниже, так как для поддержания дуги при дуговой плавке необходимы большие токи и низкое напряжение, а для питания электронных пушек — высокое напряжение и низкие токи;применение более высокого вакуума, чем в печах других типов; качество получаемого металла выше, чем в вакуумной дуговой печи.

Преимущества электронного нагрева дают основания считать этот метод перспективным для производства таких металлов, как тантал, молибен, ниобий, бериллий, а также специальных и коррозионностойких сталей.

Рис. 167. Схема высоковакуумной дуговой печи для расплавления специальных сталей с загрузкой 400 кг (фирма Дегусса, ФРГ)

Схема печи показана на рис. 169. Футеровка в такой печи отсутствует, а выделение газов равномерно в течение всего цикла. Для нормальной работы таких печей необходимо поддержание высокого вакуума, поэтому к исходному материалу предъявляют повышенные требования в отношении содержания газов. Исходный материал, предназначенный для плавки в печах электронным нагревом, предварительно плавится в вакуумных индукционных или дуговых печах.

Вфирма Ульвак (Япония) выпускает печи серии FME для плавки электронным лучом тугоплавких металлов: Та, Nb, Ti, Zr, W. Для работы в сверхвысоком вакууме фирма предлагает печи на базе сверхвысоковакуумного откачного агрегата EBD-400.

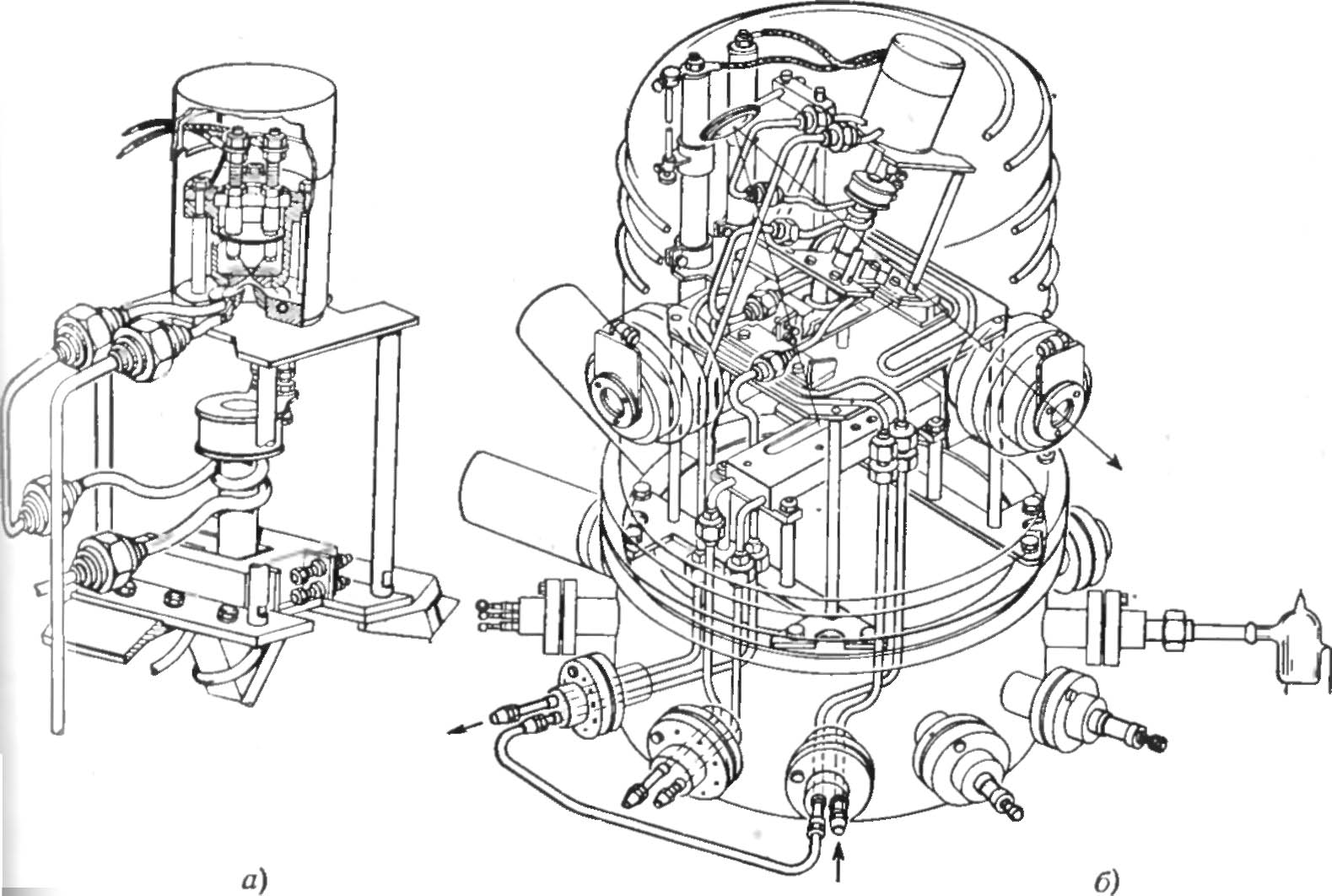

Такие печи, присоединяемые к сверхвысоко-вакуумному агрегату своим нижним фланцем, показаны на рис. 170. На рис. 170, а показана печь для зонной плавки и рафинирования тугоплавких (W, Та, Mo, Nb) и активных металлов (Ti, Zr), а также полупроводниковых материалов (Ge, Si) при давлениях порядка 10 -9 мм рт. ст. При таких давлениях плавление происходит в абсолютно чистой и сухой среде. В печах можно также обрабатывать сталь, никель и другие металлы. Предельное давление в печи без загрузки после прогревания всей системы в течение 6 ч до 250° С составляет 1 *10 -9 мм рт. ст.

Рис. 171. Схема сверхвысоковакуумной печи с нагревом электронным лучом и с отклоняющей системой (фирма Ульвак, Япония)

Равновесное давление при зонном плавлении тантала и скорости прохода 0,1 мм/мин около 10 -8 мм рт. ст. Размеры образца: диаметр 4—7 мм, длина 200 мм. Эффективная длина при плавлении составляет 120 мм. Максимальная мощность электронной пушки 5 кВт. Расходуемая мощность при непрерывной работе 3 кВт. Мощность, расходуемая системой откачки, 10 кВт; расход воды 20 л/с. Скорость прохода электронной пушки может меняться в широких пределах с целью создания оптимальных условий для плавления и рафинирования. Образец может вращаться со скоростью от 1 до 8 об/мин. Здесь применяется электростатическая электронная пушка с кольцевым катодом.

На рис. 170, б показана печь EBD-400, снабженная электронной пушкой мощностью 6 кВт проникающего типа и водоохлаждаемой медной изложницей. Слитки получают двух видов: либо полукруглой формы (в изложнице 8x5 мм), либо У-образной формы изложница длиной 200 мм, шириной 23 мм и глубиной 15 мм). Давление печи при плавлении тантала и предельное давление те же, что и в предыдущем случае. Электронная пушка, снабженная отклоняющей системой, имеет максимальную мощность 6 кВт при ускоряющем напряжении от 0 до 20 кВ. Диапазон изгибания луча 200 мм в направлении X, 23 мм в направлении Y. Автоматическая развертка возможна для направления X и Y. Мощность системы откачки 10 кВт; расход воды 25 л/мин. Устройство печи EBD-400 EBM показано на рис. 171.

Плавка и литье жаропрочных сплавов и сталей в вакууме

Согласно исследованиям жаропрочных сплавов на никельхромовой основе, легированных алюминием и титаном, проведенным Э. В. Поляк и автором, макро- и микроструктура этих сплавов значительно отличается от структуры аналогичных сплавов, выплавленных в атмосфере воздуха.

В первую очередь обращает на себя внимание различие в макроструктуре. Величина макрозерна сплава, выплавленного и отлитого в вакууме, заметно больше зерна сплава, выплавленного и отлитого в атмосфере воздуха (при равных условиях заливки). Разница в атмосфере зерен увеличивается с увеличением степени вакуума. Чем меньше остаточное давление, при котором выплавлялся сплав, тем крупнее получается зерно в отливке.

На фиг. 11, а, б, в показано, как изменяется макроструктура сплава в зависимости от степени разрежения. В вакууме 10 -3 мм рт. ст. зерно курпнее, чем у сплава, отлитого при атмосферном давлении, а в вакууме 10 -6 мм рт. ст. размер его еще больше возрастает. Изменение величины зерна в зависимости от глубины вакуума обусловлено скоростью охлаждения сплава в процессе кристаллизации. Чем выше вакуум, тем меньше теплоотдача; сплав охлаждается медленно, и в процессе кристаллизации зерно получается крупнее.

Рост зерна с повышением степени вакуума вызван также удалением из сплава различных примесей. О более высокой чистоте сплава, выплавленного в вакууме, свидетельствует дендритная структура и структура границ зерен. У сплава, выплавленного и отлитого в вакууме, дендриты имеют более тонкое строение, чем дендриты сплава, выплавленного в атмосфере воздуха (фиг. 12).

По границам зерен сплава, выплавленного и отлитого в вакууме, располагаются более тонкие выделения, чем у сплава, выплавленного и отлитого в атмосфере воздуха (фиг. 13 и 13а). У сплава, выплавленного в вакууме, мелкие карбиды располагаются по границам зерен в виде прерывистых цепочек; у сплава же, выплавленного в атмосфере воздуха, на границах зерен часто встречаются крупные карбиды и карбонитриды и другие грубые выделения.

Различие в состоянии границ зерен и дендритного строения является наиболее важной структурной особенностью для сплавов, выплавленных в вакуумных печах, так как время до разрушения и пластические свойства жаропрочных сплавов при воздействии высоких температур и растягивающих напряжении в значительной мере определяются состоянием границ зерен, ибо разрушение при длительной работе происходит во времени по границам зерен. Следовательно, состояние границ зерен является одним из основных факторов, определяющих жаропрочные и пластические свойства сплава.

Сопоставление строения и дисперсности упрочняющей ннтерметаллидной α'-фазы в сплаве, выплавленном в вакууме и на воздухе, не дает существенного различия (фиг. 14). Дисперсность и форма α'-фазы при данном легировании зависит, как известно, не от условий плавки, а от скорости охлаждения после закалки. Поскольку режим термической обработки был одинаков для сплавов, выплавленных в вакууме и в атмосфере воздуха, то и в строении α-фазы разницы не наблюдается.

Исследование с помощью электронного микроскопа структурных изменений, происходящих при испытании на длительную прочность, позволяет косвенно оцепить сравнительную скорость диффузионных процессов в сплавах, выплавленных в атмосфере воздуха и в вакууме.

В структуре сплава, выплавленного в вакууме, во времени происходит ориентированный рост α'-фазы и вытягивание ее в длинные параллельные пластины.

Сопоставление структурных изменений сплава, выплавленного в вакууме, со структурными изменениями сплава, выплавленного в атмосфере воздуха, показывает, что коагуляция и вытягивание α'-фазы у сплава, выплавленного в атмосфере воздуха, происходит за более короткое время; причем эти структурные изменения протекают неравномерно: в зоне разрыва под влиянием максимальных растягивающих напряжений α'-фаза вытягивается сильно, тогда как вблизи головки образца α'-фаза имеет форму правильных кубиков. После испытания на длительную прочность границы зерен сплава, выплавленного в атмосфере воздуха, имеют значительно более грубее строение, чем у сплава, выплавленного в вакууме (фиг. 15). Устранение при плавке в вакуумных печах растворенных в сплаве газов, воздуха и восстановление окисных плен создает более- благоприятные условия для лучшего смачивания растущих в жидком металле кристаллов и для получения более плотного металла, что по-видимому, способствует снижению скорости диффузионных процессов в сплаве.

3. СТРУКТУРА И ПЛОТНОСТЬ ОТЛИВОК В ЗАВИСИМОСТИ ОТ УСЛОВИЙ ПЛАВКИ И РАЗЛИВКИ В ВАКУУМЕ

Плавка жаропрочных сплавов и отливка деталей в вакууме может производиться при различных условиях: в вакууме, в среде нейтрального газа и в вакууме с последующей кристаллизацией отливки в атмосфере окружающего воздуха.

По первому способу весь процесс плавки, разливки и кристаллизации осуществляют в вакууме; во втором случае расплавление металла происходит в вакууме, а разливка в среде нейтрального газа. Третий вариант состоит из плавки и разливки в вакууме с последующим быстрым заполнением вакуум-камеры плавильной печи атмосферным воздухом. В последнем случае еще не успевший затвердеть жидкий металл кристаллизуется в форме под давлением окружающего воздуха. Условия плавки и литья в вакууме выбираются в зависимости от требований, предъявляемых к деталям.

Плавки по первому варианту проводятся как с отключением насосов перед сливом металла, так и с работающими насосами во время слива и кристаллизации металла. В первом случае плавки проводятся по системе: металл расплавляют в вакууме и дают выдержку при определенной величине вакуума. По окончании выдержки насосы отключают и сливают металл в форму; при этом после отключения насосов вакуум падает за счет выделения газов

По второму варианту после расплавления металла и выдержки его в вакууме насосы отключают и заполняют вакуум-камеру аргоном или гелием до определенного давления. Слив металла и кристаллизация осуществляются уже в нейтральной атмосфере.

В третьем варианте после расплавления металла и выдержки его под вакуумом при работающих насосах заливают металл в форму. После этого быстро перекрывают насосы и в вакуум-камеру напускают воздух до давления одной атмосферы. В этом случае заливка металла осуществляется в вакууме, а кристаллизация его происходит в смеси воздуха с газами, выделяемыми формой, металлом и тиглем. Совершенно очевидно, что качество детали будет зависеть от разобранных вариантов проведения плавки и заливки в вакуумной печи.

Исследования, проведенные Э. В. Поляк и автором, свидетельствуют о том, что структура сплава также изменяется в зависимости от условий плавки, заливки и кристаллизации.

На фиг. 16 сопоставлена дендритная структура сплава, выплавленного на воздухе и в вакууме с различными способами разливки. Наиболее тонкая дендритная структура образуется при плавке и разливке в вакууме, а наиболее грубая — при плавке и разливке на воздухе. Промежуточное положение занимает разливка в среде нейтрального газа и разливка в вакууме с кристаллизацией в атмосфере воздуха. На фиг. 17 сопоставлена микроструктура сплава, выплавленного в вакууме при различных условиях заливки и в атмосфере воздуха. В сплаве, выплавленном и разлитом в вакууме, по границам зерен видны мелкие карбидные выделения, расположенные прерывистой цепочкой. Примерно такой же формы карбидные выделения наблюдаются на границах зерен сплава при плавке в вакууме и заливке в среде нейтрального газа. При плавке и разливке в вакууме, но с кристаллизацией на воздухе выделения по границам зерен утолщаются. Наконец, наиболее грубые выделения наблюдаются па границах зерен у сплава, выплавленного и отлитого в атмосфере воздуха. По границам зерен располагаются крупные карбидные и карбонитридные соединения.

Одной из трудных задач при литье в вакууме является вопрос получения плотной отливки. Как бы тщательно при плавке в вакууме не производилось удаление газов из металла, практически невозможно их удалить полностью. Поэтому в случае заливки формы в вакууме оставшиеся газы продолжают выделяться и образуют газовую пористость при кристаллизации отливки. Кроме того, отсутствие атмосферного давления затрудняет питание отливки, что ведет к образованию усадочной рыхлости. Таким образом, при плавке металла и заливке детали непосредственно в вакууме трудно добиться плотной отливки. Более выгодные условия для кристаллизации отливки создаются в случае расплавления металла в вакууме, а заливки в среде нейтрального газа давлением 1ат, В этом случае отливка получается наиболее плотной.

Вакуумно-индукционная плавка

Основной целью выплавки нержавеющих сталей является получение металла с низким содержанием углерода 0,01—0,02% и неметаллических включений, особенно нитридных и азота.

Получение низкого содержания углерода в нержавеющих сталях и различных хромоникелевых сплавах является важной задачей. Низкоуглеродистые нержавеющие стали обладают высокими антикоррозионными свойствами и высокой пластичностью. В последние годы значительно возросла потребность, в частности, в области электронного приборостроения в таких сталях, как 000X18H12, где требуется содержание углерода в металле

Металл с низким содержанием углерода можно получать путем использования шихты с низким исходным содержанием углерода, например специально выплавленной заготовки мягкого железа, безуглеродистого или металлического хрома. Однако при выплавке таких сталей в открытых печах для получения 0,03—0,04% С приходится считаться с большими потерями хрома (5—7%) вследствие сильного переокисления ванны. Для того чтобы избежать возможного контакта электродов с ванной в электродуговых печах приходится работать на длинных дугах, а это приводит к преждевременному износу футеровки.

Сплавление же чистых шихтовых материалов в индукционных открытых печах сопровождается насыщением металла азотом и загрязнением его кислородом и окисными неметаллическими включениями. Поэтому единственным способом получения низкоуглеродистых нержавеющих сталей является их выплавка в вакуумных индукционных печах.

В вакуумных индукционных печах можно получить низкоуглеродистую сталь без загрязнения ее кислородом, азотом, водородом. Для выплавки можно использовать чистые шихтовые материалы и отходы низкоуглеродистого металла, учитывая, что в вакууме можно проводить и обезуглероживание ванны.

Для получения низкоуглеродистой нержавеющей стали в вакуумной лабораторной печи емкостью 10 кг были проведены плавки на шихте, состоявшей из отходов этой стали с содержанием 0,1% С. Ход обезуглероживания представлен на рис. 92. Плавки были выполнены при различном давлении: от 3—4 до 0,02 мм рт. ст. Изменение давления не влияло на ход обезуглероживания.

При проведении плавок в печи емкостью 150 кг оказалось, что скорость обезуглероживания значительно уменьшилась. Для ускорения процесса обезуглероживания и для достижения необходимых содержаний углерода в шихту вместе с загружаемыми отходами вводили железную руду в качестве окислителя. Так, для получения в металле 0,02—0,03% С при переплаве отходов с содержанием 0,06—0,07% С, давали руду в количестве до 3% от массы садки и нагревали металл до 1600° С.

Полученные результаты показали принципиальную возможность получения низкоуглеродистой стали в вакуумной индукционной печи.

При выплавке в больших печах стали типа Х18Н8 на отходах не происходит заметного обезуглероживания благодаря выдержке металла в вакууме. Содержание углерода по ходу плавки снижается на 0,01 — 0,03%. Более интенсивно окисляется углерод при выплавке на свежей шихте, состоящей из низкоуглеродистого железа и чистых шихтовых материалов — электролитического никеля, металлического хрома или безуглеродистого феррохрома.

Так, например, в 0,5-т печи выплавку стали 000Х18Н12 ведут следующим образом. В завалку дают заготовку чистого железа и никель. После расплавления этой части шихты в вакууме присаживают хром. Выдержка жидкого металла составляет 20 мин. Разливку производят без предварительного раскисления. При таком методе производства получают сталь, содержащую 0,02— 0,026% С; 0,006% О; 0,015—0,020% N; 0,008—0,014% S; 0,001 — 0,004% Ti; 0,02—0,35% Μn; 0,02—0,035% Si.

Для снижения себестоимости стали по предложению ЦНИИЧМ заменили дорогостоящий металлический хром феррохромом ФХ015 с более высоким содержанием углерода и применили обдувку поверхности жидкой ванны смесью кислорода с аргоном. В результате такой окислительной обработки в вакууме, несмотря на применение среднеуглеродистого феррохрома, в готовом металле содержание углерода было на уровне 0,01%. Скорость реакции обезуглероживания при обработке металла кислородом зависела от температуры. С повышением температуры от 1520 до 1620° С скорость обезуглероживания возрастала в 1,6 раза.

Предварительные опыты, проведенные в лабораторных условиях Ал. Г. Шалимовым, показали, что применение для продувки кислорода значительно ускоряет процесс удаления углерода, этовидно из табл. 34, в которой приведены значения условных констант скоростей процесса обезуглероживания [128].

Полученные значения констант скоростей обезуглероживания при обычной выдержке металла в вакууме сравнимы с результатами нашего исследования (2—3· 10“ 4 с -1 ). Применение кислорода значительно ускоряет процесс обезуглероживания (в 4—5 раз) н позволяет добиваться получения стабильных низких содержаний углерода.

Простая выдержка стали в вакууме дает низкие содержания углерода в том случае, если металл окислен и хорошо нагрет. При выплавке стали 000Х16Н15МЗ использовали железо марки МЖО, феррохром, Хр0000, Хр01, никель и легированную молибденом заготовку МЖМо. Для обезуглероживания применяли обдувку кислородом при давлении в печи 1 мм рт. ст. при 1630— 1650°С в течение 50 -60 мин. Конечное содержание углерода составляло 0,010 0,015%.

Стали ВКС1 и ЭИ928 легированы бериллием, их выплавляли в ВИП следующим способом . Плавили основу сплава: железо—хром, никель и кобальт, после расплавления происходило кипение металла, регулируемое аргоном. После дегазации раскисляли металл графитовым порошком, затем вводили феррованадий и никельбериллиевую лигатуру или металлический бериллии при 1500 С. Усвоение бериллия в вакууме составляло 90—95 против 65—70% при плавке на воздухе. Оказалось, что усвоение бериллия зависит от содержания кислорода, чем меньше кислорода в металле, тем лучше усваивается бериллий. Жаропрочные сплавы

Жаропрочные сплавы, выплавляемые в ВИП, разливают либо в малые слитки для последующей деформации, либо в крупные слитки, которые часто после соответствующей обработки переплавляют в вакуумных дуговых печах или используют в качестве шихтовой заготовки для мелких вакуумных индукционных печей, в которых отливают различные фасонные детали.

При выплавке и разливке жаропрочных сплавов серьезную трудность представляет образование окисной плены на зеркале металла. При выплавке этих сплавов на воздухе плена является причиной брака при дальнейшей обработке слитков и отливок из-за грязной макроструктуры, низкой жаропрочности, хрупкого разрушения при ковке. Плены часто располагаются по границам зерен и снижают пластичность металла при рабочих температурах.

При плавке в вакууме благодаря раскислению углеродом удается разрушить возникающую окисную плену, частично окисная плена впитывается стенками тигля. Разливка жаропрочных сплавов в вакууме происходит с чистым зеркалом.

При выплавке жаропрочных сплавов в тигель загружают основные составляющие сплавов — никель, кобальт или железо, после расплавления металлическую ванну дегазируют, частично раскисляют присадкой углерода в виде графитового порошка и после этого дают хром, молибден. Раскисляют никелевые сплавы никельмагниевой лигатурой или дают лигатуру для легирования титаном, а легирование алюминием производится при помощи никельалюминиевой лигатуры. Конечное раскисление часто производится мишметаллом.

Почти полностью в настоящее время в вакууме выплавляется сплав Х20Н80. В работе [1321 сплавы Х20Н80 и Х15Н60 после расплавления при 1500—1520 С раскисляли углеродом на 0,02%, выдерживали после этого 15—20 мин и вводили кремний в виде 75%-ного ферросилиция, дальнейшее раскисление осуществляли никельмагниевой лигатурой из расчета присадки 0,1% Mg. При добавке лигатуры в печь напускали аргон до давления 40 мм рт. ст. За 7—10 мин до окончания плавки давали церий, цирконий или лантан. Для сохранения большей концентрации церия при плавке в вакууме рекомендуется присадку церия производить в атмосфере аргона, как и других РЗМ или магния. Оказалось, что для легирования металла РЗМ в вакуумной индукционной печи требуется значительно меньшее количество РЗМ, чем в открытой печи. Уже присадки 0,2% Zr или 0,15% Се были слишком большими, отрицательно сказывавшимися на пластичности металла.

На свойства жаропрочных сплавов влияет натекание в печь (рис. 93, а). Очевидно, при этом происходит загрязнение сплава газами, подобное же влияние оказывает и давление, при котором происходит плавка (рис. 93).

Трансформаторная сталь и магнитные сплавы

Трансформаторную сталь выплавляли на шихте, состоявшей из чистого железа 1130]. Рафинирование от фосфора и серы производили на воздухе шлаком. Часть кремния присаживали до вакуумирования для получения более низкого содержания углерода, при этом конечные содержания углерода оказывались равными 0,015—0,007%. Основное количество кремния присаживали в вакууме.

Для получения магнитномягких сплавов 50Н и 79НМ расплавляли железо, никель и молибден [131 ]. После расплавления сплав дегазировали и раскисляли его углеродом. При выплавке сплава 79НМ в печи емкостью 0,5 т раскисление только углеродом не обеспечивало необходимой пластичности металла и высоких магнитных свойств, поэтому использовали никельмагниевую лигатуру.

Выплавка чистых металлов

Никель. При выплавке чистого никеля руководствуются исходными шихтовыми материалами. Так, при использовании брикетов Монд-никеля их отжигают в атмосфере влажного водорода при 800° С для глубокого обезуглероживания до 0,007—0,07% С. Затем. брикеты расплавляют в атмосфере водорода, заменяют водород гелием, вакуумируют, снова вводят водород, потом гелий и выдерживают в вакууме, разливая при давлении 1 ат в гелии. В таком никеле содержание примесей не превышает 0,005%; в том числе 0,001—0,002% С; 0,0001—0,0018% О; 0,003% Н и 0,003% N [133].

Для выплавки никеля марки НП1 используют в качестве шихты катодный никель НО, содержащий не более 0,01% примесей. Раскисление металла проводят лигатурой Ni—С на 0,01 0,015% С. После выдержки, необходимой для раскисления, металл разливают в изложницу. Содержание углерода в готовом никеле 0,001—0,002%.

Особое внимание при выплавке никеля должно быть обращено на подготовку шихты. Должны быть приняты особые меры, предохраняющие никель от загрязнения. Для рубки и резки катодов необходимо специальное оборудование, предназначенное только для этой цели. Хранить нарезанную шихту следует в коробах с крышками. Жидкий сплав рекомендуется из тигля сразу же заливать в изложницу, не используя промежуточные разливочные средства во избежание загрязнений. Наилучшим материалом для футеровки тигля служит окись магния [134].

Сплавы для электровакуумных приборов на основе никеля. Для деталей электровакуумных приборов повышенной долговечности н надежности применяются различные никелевые сплавы с минимальным содержанием примесей. Широкое распространение получили сплавы никеля с магнием, вольфрамом, цирконием, рением, молибденом.

Основанием технологии получения этих сплавов является технология получения вакуумплавленного никеля НП1. При выплавке сплавов никеля с магнием после расплавления никеля и его раскисления углеродом никельмагниевую лигатуру вводят в атмосфере аргона под давлением 4—2 мм рт. ст. непосредственно перед разливкой. При выплавке сплавов никеля с вольфрамом, алюминием, цирконием, титаном присадки дают за 10—15 мин до выпуска.

Для получения сплава Ni—Mg—W порошок никеля рафинируют отжигом во влажном водороде, расплавление никеля производят под водородом, заканчивают плавку в вакууме. В конце плавки производят легирование никеля. Рафинирование во влажном водороде позволяет очистить никель от углерода, серы н закиси никеля. При этом в сплаве получают следующее содержание примесей:

Железо. В ФРГ был разработан способ получения особочистого железа [1351, предусматривающий многоступенчатую технологию. Сначала в открытой индукционной печи переплавляют электролитическое железо, науглероживая его до 2,5% под шлаком из извести и шпата. Шлак несколько раз меняют. Плавка углеродистого железа под таким шлаком дает возможность понизить содержание серы до 0,002%. Затем осуществляется второй переплав в кислой открытой индукционной печи с продувкой кислородом до 0,15% С. Температура металла при первом и втором переплаве должна быть невысокой, чтобы избежать восстановления фосфора. Полученные слитки железа переплавляют в вакуумной индукционной печи при давлении 10 _3 —10 ' 1 мм рт. ст. для снижения содержания углерода до 0,05—0,06% и кислорода до 0,001—0,002%.

Наконец, последний вакуумный переплав с дополнительным окислением углерода до 0,002 —0,004%. Конечный продукт содержит 0,001—0,002% О; 0,0049% Si; 0,007% Р; 0,004% S; 0,01% Сг; 0,01% Си; 0,002% Ni.

При выплавке чистого железа в вакуумной индукционной печи следует опасаться насыщения металла кислородом за счет огнеупорной футеровки.

Медь. Наиболее распространенным металлом в электровакуумных приборах является медь. Она составляет 90—95% от массы всех применяемых металлических материалов. Наибольшее применение получила бескислородная медь МБ, которая в последнее время применяется в виде выплавленной в вакууме меди МВ, содержащей 99,99% Си.

Вакуумплавленная медь содержит значительно меньше кислорода и других газов, чем обычная медь. Поэтому ее вакуумная плотность гораздо выше. По данным [136], из меди МВ при 900 С за 15 мин выделилось газа 0,35 мкл/r по сравнению с 2,21 мкл/г из меди МБ.

Основным видом брака при получении вакуумплавленной меди является газовая пористость. Несмотря на применение электроннолучевого переплава, пористость может достигать 30%, с раз-

мерами пор от 0,1 до 1,5 мм. Поры в меди образуются в результате взаимодействия кислорода и водорода при затвердевании металла с образованием газового пузырька. Устранение в меди пористости газового происхождения с помощью обработки давлением не достигается. При использовании такой меди в электровакуумных приборах появляется брак по герметичности изделий с одновременным снижением механических свойств металла.

Для устранения дефектов газового происхождения в литой вакуумплавленной меди необходимо, чтобы металл перед разливкой был хорошо дегазирован и раскислен.

При выплавке меди в вакуумных индукционных печах в качестве основной составляющей шихты наиболее часто используется катодная медь двойного рафинирования марок М00 и МО. Содержание газов в этой меди приведено ниже, %:

Водород удаляется из жидкой меди в вакууме благодаря воздействию низкого давления. Для удаления кислорода необходимо применение раскислнтелей. Наиболее перспективным раскислителем является углерод.

Процесс удаления газов при плавке меди в ВИП можно разделить на три периода.

- Удаление газов из твердой шихты при ее прогреве.

- Дегазация жидкой ванны.

- Выделение газов при кристаллизации слитка в изложнице.

Раскисление меди углеродом

Известно, что растворимость углерода в меди незначительна всего 0,00005%, поэтому раскисление меди углеродом при плавке ее в графитовом тигле может происходить только в результате протекания поверхностной реакции на границе раздела расплав - тигель. Поэтому раскислительная способность углерода в меди должна определяться условиями образования газовых пузырьков окиси углерода на поверхности графитового тигля.

Поскольку графит плохо смачивается медью, а на поверхности тигля находится множество микротрещин, то условия зарождения пузырьков газа здесь достаточно благоприятны.

Можно предположить, что на вертикальных стенках тигля после отрыва газового пузырька не остается зародыша, могущего служить центром образования нового пузырька. Поэтому роль вертикальных стенок тигля в выделении пузырьков газа незначительна по сравнению с дном тигля. Это подтверждается многочисленными наблюдениями, которые показали, что дно графитового тигля изнашивается значительно быстрее, чем стенки.

Эффективно протекает удаление водорода из меди и при добавлении к меди кислорода в виде окиси меди.

В этом случае бурное выделение пузырьков окиси углерода способствует дегазации. Расчеты

показывают, что основная масса водорода удаляется из меди в результате диффузии водорода в пузырьки газа.

В целом технология выплавки меди в ВИП выглядит следующим образом. В качестве шихты используют катоды меди М00 и М0 без промывки. Расплавление шихты проводят на воздухе в графитовом тигле.

Индукционная плавка в вакууме и под давлением (статья)

Описана действующая в течение нескольких лет 2-кг индукционная печь, позволяющая работать при давлениях от 10 6 мм рт. ст. до 10 ат. Печь питает генератор мощностью 15 квт. Откачная система состоит из роторного механического насоса и масляного диффузионного насоса. Небольшой механический насос работает в паре с диффузионным Условия охлаждения стен камеры и различных узлов при работе печи под давлением значительно хуже по сравнению с условиями работы в вакууме, так как теплопроводность газов возрастает с увеличением давления.

Даже с применением таких нитридообразующих легирующих элементов, как хром, молибден и марганец, получить плотный слиток при атмосферном давлении является проблемой [1].

Для получения качественного слитка необходимо, чтобы отношение процентных содержаний азота и хрома было не более 1 : 75. Из этой величины исходят при расчете количества азота, которое может быть введено при атмосферном давлении. Многочисленные опыты [2] для установления эмпирических методов расчета растворимости азота в сплавах при 1600° С и давлении азота 1 ат позволили учитывать влияние серы, фосфора, никеля, молибдена, марганца, кремния, хрома и ванадия на растворимость азота в железе.

При использовании закона Сивертса эти расчеты применимы только для условий обычной плавки. Материалы, в которые добавляется азот, можно разделить на две категории: в первом случае растворимость азота в жидком состоянии значительно больше, чем в твердом, а во втором случае растворимость азота в жидком и твердом состоянии либо одинакова, либо различается незначительно.

В свою очередь материалы второй категории подразделяют в зависимости от способа введения азота (с азотсодержащими добавками или в виде газа).

Материалом, в который азот может быть введен в газообразном виде и который имеет значительное отличие в отношении растворимости азота в жидком и твердом состоянии, служило чистое железо. Материалом, в который азот может быть введен как в виде газа, так и с помощью азотсодержащих добавок и который имеет незначительное отличие в отношении растворимости азота в жидком и твердом состоянии, служила высокомарганцовистая нержавеющая сталь. Все плавки массой 600 г заливались в квадратные медные изложницы. Диаметр тигля 5,08 см.

1. Железо. Данные по растворимости азота в чистом железе при давлении азота 1 ат и температурах от комнатной до 1600° С были взяты из литературных данных [3].

Растворимость азота в железе в твердом и жидком состоянии значительно различается. Поэтому получить качественный слиток железа, содержащий более 0,018% N2, принятыми способами очень сложно. В этом случае давление, необходимое для удержания заданного количества азота в растворе при затвердевании слитка, всегда больше, чем давление, необходимое для растворения того же количества азота в жидком расплаве. Например, для растворения в железе при 1600° С |0,058% N2 необходимо давление 2,1 ат, в то время как для получения 0,058% N2 в готовом слитке после затвердевания необходимо давление 9,5 ат. Подтверждением этому является плавка и отливка двух слитков. В обеих плавках электролитическое железо расплавлялось в вакууме. В первом случае в камере создавали давление азота 9,5 ат и металл сразу же заливали в медную изложницу. Во втором случае давление азота в камере было 2,1 ат и металл при этом давлении выдерживали 10 мин, а затем заливали также в медную изложницу. В обоих случаях слитки были поражены газовыми пузырями и содержали азота больше чем 0,058 и 0,027% соответственно, что соответствует растворимости его при этих давлениях для комнатной температуры в соответствии с законом Сивертса. Действительное содержание азота в слитках было 0,089 и 0,084% соответственно. Наилучший вариант технологии для получения качественного слитка, содержащего азота в количестве, близком к расчетному для данного давления, иллюстрируется рис. 1. Время каждой операции зависит от состава материала, а для данного состава — от температуры и геометрических размеров жидкой ванны.

Первой операцией для такой технологии является плавление, дегазация и раскисление в вакууме. Затем в камере создается давление азота, необходимое для растворения азота в жидком расплаве в количестве, соответствующем растворимости азота в твердом состоянии при выбранном давлении разливки и кристаллизации. Расплав выдерживается под этим давлением азота определенное время, затем давление в камере повышается за счет аргона до выбранного давления разливки и кристаллизации и производится разливка плавки.

вакуумная плавка, дегазация и раскисление должны обеспечить максимально возможное раскисление и дегазацию расплава;

создание давления аргоном, разливка и кристаллизация

должны быть осуществлены с максимальной скоростью до достижения равновесия.

Важность первого условия иллюстрируется рис. 2, где показано тормозящее влияние кислорода на скорость насыщения азота в железе.

Две точки на кривой представляют две плавки, проведенные в одинаковых условиях, за исключением того, что в плавке с более высоким содержанием кислорода не проводили раскисления. На рис. 3 показано влияние времени выдержки (второе условие) на растворимость азота в железе. Важность соблюдения третьего условия (скорость заливки и кристаллизации) очевидна, так как для создания давления вместо азота может быть использован аргон. Если бы третье условие не соблюдалось, то система достигала бы состояния равновесия и содержание азота снижалось.

Время выдержки металла при давлении азота 2,1 ат 10 мин. Затем давление повышали до 9,5 ат с помощью аргона и разливали металл. Содержание азота в слитке, равное 0,053%, довольно близко к расчетному. Слиток не имел газовой пористости.

2. Высокомарганцовистая нержавеющая сталь. Были исследованы аустенитные стали [4] (17,5% Сг, 0,45% Si, 0,07% С) с различным содержанием марганца. В результате этих исследований (рис. 4) можно получать плотный слиток в условиях открытой плавки с максимальным содержанием азота, зависящим от содержания марганца. Различные сплавы, содержащие 8,14 и 16% Mg, были получены в печи, работающей в вакууме и под давлением.

Зависимость растворимости азота в сплаве, содержащем 17,5% Сг, 0,07% С, 14% Мп, от давления и температуры характеризуется следующими цифрами:

Из приведенных данных следует, что слиток, содержащий более 0,36% N3, закристаллизовавшийся при давлении азота 1 ат, должен быть поражен газовой пористостью. Была проведена плавка с целью подтверждения такого заключения. Слиток того же сплава, выплавленный при давлении азота 9,5 ат и содержащий 1,14% N2, был качественным. Для сплава с 8% Мп, полученного при давлении азота 9,5 ат, расчетная растворимость азота при этом давлении и при комнатной температуре 0,59%. Действительное содержание азота в полученном слитке составило 0,58%. Соответствующие данные для плавки сплава с 16% Мп при давлении азота 9,5 ат следующие: расчетная растворимость азота 1,3, действительная 1,2%. При этом качество слитка удовлетворительное.

Итак, азот в эти сплавы может быть введен как в виде газа, так и с помощью азотированного хрома и марганца.

На рис. 5 приведены данные, позволяющие определить время, необходимое для растворения азота в сплаве с 14% Мп при двух давлениях, создаваемых газообразным азотом. Обе кривые для различных давлений начинают расходиться только после значительного времени выдержки. Две плавки были проведены со сплавом, содержащим 14% Мп.

Металлы с высоким давлением пара испаряются в течение вакуумной плавки и количество потерь является функцией давления, температуры и времени. Такое испарение может быть желательным и нежелательным. С одной стороны, таким образом можно достичь удаления летучих примесей. С другой стороны, может возрасти концентрация элементов с низким давлением пара или может иметь место потеря дорогих легирующих элементов.

В процессе испарения молекулы диффундируют в жидкости и покидают жидкую ванну через поверхность. Скорость испарения с поверхности расплава определяется в значительной мере скоростью отвода пара с поверхности. Газы над поверхностью расплава образуют преградительный барьер, который способствует возврату на поверхность расплава молекул, покинувших жидкую ванну.

В условиях вакуумной плавки благодаря откачке газов испарение идет с большей скоростью. Увеличение же давления газа над поверхностью расплава, что имеет место при плавке под давлением, увеличивает концентрацию газа в преградительном барьере и уменьшает скорость испарения. В идеальных растворах концентрация газовых молекул в барьере будет состоять из пара летучих составляющих сплава. На практике давление создается с помощью аргона.

Очень часто требуется добавлять материалы с высоким давлением пара к материалам с низким давлением пара, имеющим более высокую температуру плавления. При атмосферном или более низком давлении потери материалов с высоким давлением пара могут колебаться в широких пределах из-за бурного кипения. Иногда такая присадка сопровождается взрывом, что приводит не только к потерям материалов с высоким давлением пара, но и к выбросам всего расплава из тигля. Можно привести несколько примеров подобного типа:

добавка лития к никелю сопровождалась выделением огромного количества пара в камере печи при усвоении только 10% лития;

введение кальция в никель и кобальт приводит к образованию огромного количества пара в камере печи при очень низком усвоении кальция.

Применение печей, работающих под давлением, делает возможным получение сплавов и лигатур, перечисленных выше, с достаточно высокой степенью усвоения компонентов с высоким давлением пара. О поведении металла в ванне можно судить по графику зависимости температуры точки кипения металлов от давления. Температура точки кипения может быть подсчитана с использованием уравнения Кла-узиса—Клапейрона в интегральной форме:

Сайт содержит техническую и нормативную информацию по металлургии.

Все материалы размещенные на сайте предоставляются бесплатно.

Читайте также: