Плазменная резка металла преимущества

Обновлено: 04.10.2024

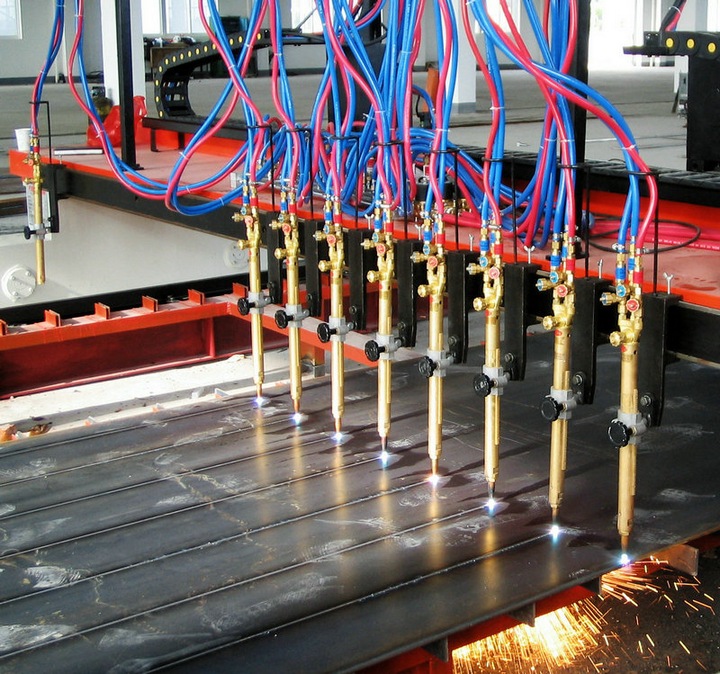

Резка металлов - проблема, с которой приходится сталкиваться и в цеху, и на стройплощадке, и в мастерской. Простые решения вроде автогена устроят многих, но не всех. Если объем работ по резке металла большой, а требования к качеству реза высоки, то стоит подумать об использовании аппарата плазменной резки (плазмореза).

Первые установки и аппараты плазменной резки появились более полувека назад, но широкому кругу мастеров они стали доступны только в последние два десятилетия.

ПРЕИМУЩЕСТВА:

Какие преимущества в работе дает аппарат или станок плазменной резки металла в работе?

1. При правильном подборе мощности он позволит в 4-10 раз (по сравнению кислородной горелкой) повысить производительность. По этому параметру плазморез уступит лишь промышленной лазерной установке, зато намного выиграет в себестоимости. Экономически целесообразно использовать плазменную резку на толщинах металла до 50-60мм. Кислородная же резка более предпочтительна при раскрое стальных листов толщиной свыше 50 мм.

2. УНИВЕРСАЛЬНОСТЬ. Плазменная резка позволяет обрабатывать и сталь, и чугун, и алюминий, и медь, и титан, и любой другой металл, причем работы выполняются с использованием одного и того же оборудования: достаточно выбрать оптимальный режим по мощности и выставить необходимое давление воздуха. Важно отметить и то, что качество подготовки поверхности материала особого значения не имеет: ржавчина, краска или грязь помехой не станут.

3. ТОЧНОСТЬ и ВЫСОКОЕ КАЧЕСТВО РЕЗА. Современные плазморезы обеспечивают минимальную ширину реза и "чистые" без наплывов, перекаливания и грата кромки, почти не требующие дополнительной обработки. Немаловажно и то, что зона нагрева обрабатываемого материала намного меньше, чем при использовании автогена, а поскольку термическое воздействие на участке реза минимально, то и тепловые деформации вырезанных деталей незначительны, даже если они небольшой толщины.

4. БЕЗОПАСНОСТЬ, обусловленная отсутствием взрывоопасных газовых баллонов.

5. НИЗКИЙ уровень загрязнения окружающей среды. Касательно экономической стороны вопроса, то совершенно очевидно, что при больших объемах работ плазменная резка выгоднее той же кислородной или, например, механической. В остальных же случаях нужно учитывать не материалы, а трудоемкость использования. Например, сделать фигурный рез в толстом листе недолго и автогеном, но может потребоваться продолжительная шлифовка краев.

НЕДОСТАТКИ:

Ну а теперь поговорим о недостатках. Первый из них - относительно скромная максимально допустимая толщина реза, которая даже у мощных аппаратов редко превышает 80-100 мм. В случае же с кислородной резкой максимально допустимая толщина реза для стали и чугуна может достигать 500 мм.

Следующий недостаток метода - довольно жесткие требования к отклонению от перпендикулярности реза. В зависимости от толщины детали угол отклонения не должен превышать 10-50°. При выходе за эти пределы наблюдается значительное расширение реза и, как одно из следствий, быстрый износ расходных материалов.

Наконец, сложность рабочего оборудования делает практически невозможным одновременное использование двух резаков, подключенных к одному аппарату, что с успехом применяется при резке штучным электродом.

Процесс плазменной резки (принцип работы плазмореза)

Для начала определим, что же есть плазма. В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

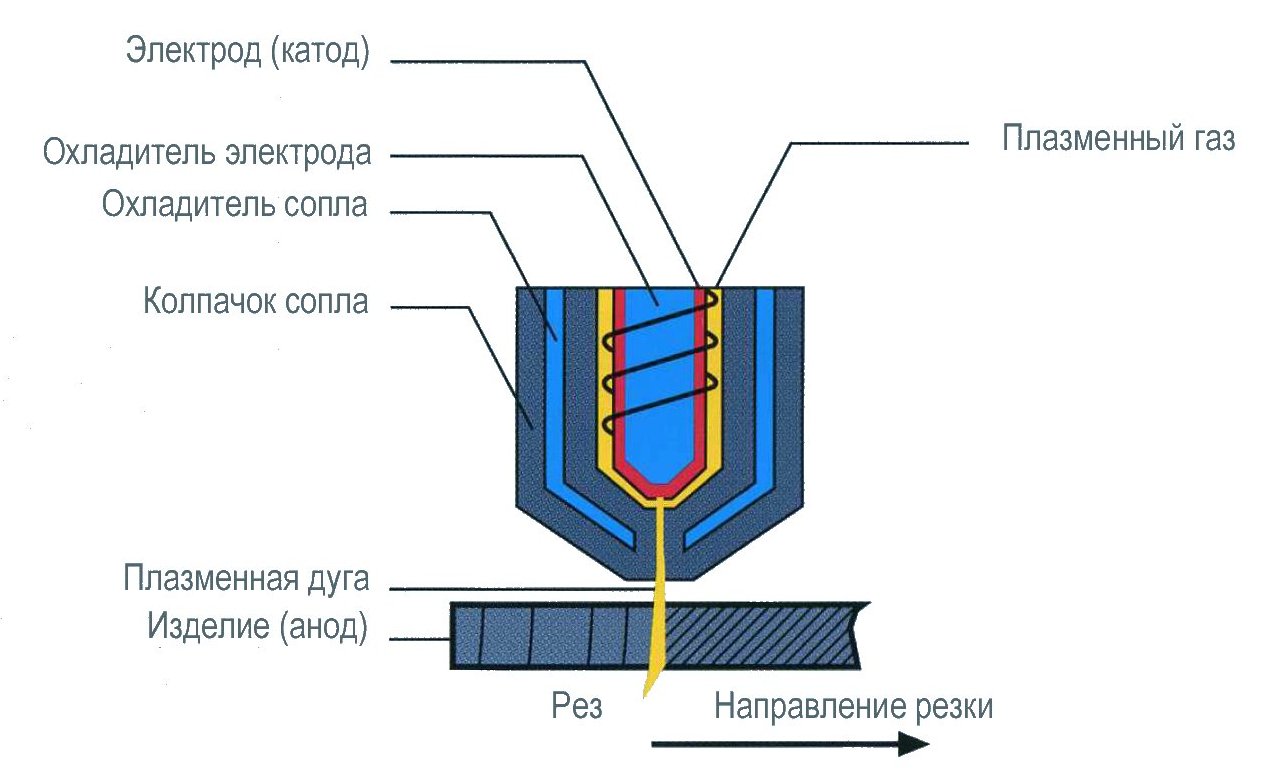

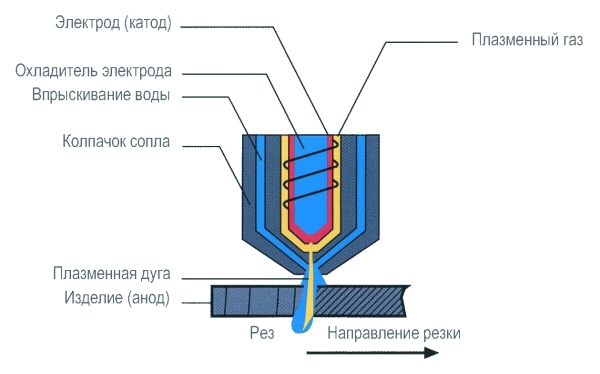

Рабочий орган аппарата называется плазмотрон. Под этим словом подразумевается плазменный резак с кабель-шланговым пакетом, подключаемый к аппарату. Иногда плазмотроном ошибочно называют аппарат плазменной резки целиком. Разновидностей плазмотронов достаточно много. Но наиболее распространены и более всего пригодны для резки металлов плазмотроны постоянного тока прямой полярности. По виду дуги различают плазмотроны прямого и косвенного действия. В первом случае разрезаемое изделие включено в электрическую цепь, и дуговой разряд возникает между металлической деталью и электродом плазматрона. Именно такие плазмотроны применяются в устройствах, предназначенных для обработки металлов, включая и аппараты воздушно-плазменной резки. Плазматроны косвенного действия применяются, в основном, для обработки неэлектропроводных материалов (у них электрическая дуга возникает в самом резаке).

Сопло - важнейший элемент, определяющий возможности плазмотрона. При плазменной резке применяются сопла небольшого (до 3 мм) диаметра и большой (9-12 мм) длины. От размера диаметра сопла плазмотрона зависит количество воздуха, которое способен пропустить плазмотрон, этот параметр необходимо учитывать при подборе компрессора. Это также влияет на ширину реза и охлаждение плазмотрона. Что касается длины, то чем она больше, тем выше качество реза. Однако чрезмерное увеличение этого параметра ведет к снижению надежности работы и быстрому разрушению сопла. Считается, что длина канала должна быть больше диаметра в 1,5-1,8 раза.

Электродом (катодом) внутри плазматрона служит металлический стержень - другие конструкции в недорогих аппаратах не применяются. То же можно сказать и о материале: разновидностей изобилие, но массово используется лишь электрод из гафния.

Теперь пару слов о рабочих газах, используемых при плазменной резке. Их можно разделить на плазмообразующие и защитные (транспортирующие). Для резки в обычных плазменных системах бытового назначения (сила тока дуги - ниже 200 А, максимальная толщина реза - до 50 мм) сжатый воздух применяют и как плазмообразующий, и как защитный газ. При этом достигается удовлетворительное качество реза, хотя и наблюдается некоторое азотирование и окисление обрабатываемой поверхности. В более сложных системах применяются иные газовые смеси, содержащие кислород, азот, водород, гелий, аргон.

Выбор аппарата плазменной резки

Даже самые доступные аппараты плазменной резки сложны и довольно дороги в сравнении, например, со сварочными, поэтому к выбору недешевой техники нужно подходить осознанно. Прежде всего необходимо определиться, как обычно, с целями и задачами.

Первый параметр, без учета которого бесполезно учитывать остальные, - это максимально допустимая толщина реза. Данная величина обычно приводится для углеродистой стали, реже - для нержавеющей, еще реже - для алюминия и очень редко - для меди. Поскольку на максимально допустимую глубину реза сильно влияет теплопроводность материала, то для сплавов на основе меди этот показатель примерно на 30% ниже, чем для сплавов на основе железа. И если в технических характеристиках аппарата заявлена максимально допустимая толщина реза стали в 10 мм, это будет означать, что максимальная глубина реза медных сплавов составит 7 мм. Таким образом, вторым по важности показателем станет тип сплава, с которым предстоит работать.

Следующий фактор - планируемый режим эксплуатации плазмореза. Как и в случае со сварочными аппаратами, он определяется параметром "ПВ" (продолжительность включения), который определяет отношение времени работы аппарата ко времени, необходимому для его охлаждения. В некоторых промышленных аппаратах плазменной резки ПВ может приближаться к 100%, для ручной же резки металла вполне достаточно 40-50%.

На практике это выглядит следующим образом. Если ПВ плазмореза составляет 50%, то в течение часа эксплуатации он должен 30 минут работать и 30 минут остывать. При ручной резке приходится время от времени перемещаться или перемещать изделие и периодически выключать кнопку поджига на плазмотроне. Это время как раз и идет в зачет охлаждения, и поэтому работа кажется непрерывной. Такая формула дает сбой при работе с толстыми листами металла или при автоматической плазменной резке с ЧПУ, когда время реза может быть значительным. Дело в том, что параметр ПВ определяется для 10-минутного цикла, поэтому в начале смены, пока аппарат холодный, он будет отработать без перерыва и 15 минут даже при низком ПВ, а вот при цикличной работе может отключиться и после 5 минут непрерывной резки.

Когда ключевые параметры, определяющие принципиальную возможность использования аппарата, определены, следует уделить внимание такому аспекту, как удобство использования. Тут первостепенное значение приобретает мобильность, точнее, радиус действия, на который можно свободно удаляться от малоподвижного аппарата, "прикованного" к своему месту компрессором. Так, длина кабель-шлангового пакета плазмотрона может варьироваться до десятков метров. Кстати, важна не только длина: некоторые производители заявляют ее на уровне 30 м и более, но "забывают" сообщить о том, имеются ли евроразъемы на плазмотроне и источнике. Если таких разъемов нет, то укоротить или удлинить плазмотрон вряд ли получится, и всякий раз разматывать его для того, чтобы резать небольшие по размерам листы, будет утомительно. Главный же минус длинного плазматрона не в этом, а в том (и производители об этом, как правило, тоже умалчивают!), что при его длине свыше 20 метров наблюдается потеря мощности, причем довольно ощутимая. Поэтому разумнее всего выбирать плазмотрон небольшой (6-12 м) длины, оснащенный евроразъемом, чтобы при необходимости была возможность удлинить конструкцию, используя быстронаращиванмый удлинитель плазмотрона. Это будет, кстати, удобно и при работе на открытом воздухе в неблагоприятных условиях, когда выносить из помещения аппарат нежелательно. Однако, как уже отмечалось, использовать удлинитель нужно лишь в случае действительной необходимости.

Очень важный вопрос - проблема расходных материалов: электродов (катодов) и сопел. Важно, чтобы они были доступны и недороги. Как правило, износ этих деталей происходит или одновременно или с небольшим "разбросом" (один катод на два сопла). Одного сопла в среднем хватает на целую рабочую смену (при работе с деталями, толщиной до 10 мм).

Момент, не относящийся напрямую к плазматрону, но требующий обязательного учета, - это система подачи воздуха. Если отбросить самые маломощные модели, оборудованные встроенным компрессором и воспринимаемые многими профессионалами как малополезные игрушки, то следует помнить, что для работы плазматрону нужен мощный компрессор. И не он один: при достаточно большом расходе воздуха (100-250 л/мин при 0,4-0,6 МПа) жесткие требования предъявляются и к его качеству, а значит не обойтись без вспомогательных устройств - таких как влаго- и маслоотделители, фильтры. Поступать в аппарат воздух должен равномерно, без пульсаций, поскольку они серьезно влияют на стойкость сопел и электродов, на стабильность поджига дуги и, как следствие, на качество реза, а значит, нужен объемный ресивер.

ПРЕДЛОЖЕНИЕ ДЛЯ ЛЮБИТЕЛЯ

Среди современных устройств плазменной резки можно выделить отдельную и наиболее интересную для рядового потребителя категорию - переносные инверторные источники плазмы, применяемые при ручной резке. Их основные достоинства: низкое энергопотребление, компактность, небольшой вес, эргономичный дизайн. Недостатки: ограничение по максимальной мощности (не более 70 А), и, как следствие, по максимальной толщине реза (до 15-20 мм). Также придется мириться с невысокой продолжительностью включения и чувствительностью к перепадам напряжения. Оборудование, выходящие за рамки этого типа, как правило, рассчитано на промышленное применение.

Большинство аппаратов с плазмотронами воздушного охлаждения пригодны для резки металлических деталей толщиной до 50 мм. Для резки деталей толщиной свыше 50 мм или для увеличения производительности применяют более сложные и дорогие аппараты с плазмотронами водяного охлаждения

Унифицированные разъемы для плазмотронов производятся в соответствии с европейскими стандартами и состоят из розеток (со стороны источника плазмы) и вилок (со стороны резака). Преимущество подобной системы заключается в возможности при необходимости удлинить или укоротить конструкцию без ощутимой потери мощности, прочности и электрического контакта.

Износ сопла заключается в нарушении его геометрической формы, что негативно влияет на качество реза. Износ же катода приводит к выработке стержня (допустимая глубина выработки - не более 1,5 мм), в результате чего может произойти пригорание катода к головке плазмотрона и его (плазмотрона) перегрев.

При минусовых температурах необходимо соблюдать определенные меры предосторожности. Поскольку в ресивере и шлангах образуется конденсат, который в случае замерзания может вывести из строя оборудование, то после окончания работ шланги обязательно продувают, а сам компрессор хранят в помещении с плюсовой температурой.

Как работает плазменная резка? Преимущества и недостатки

Резку металла можно разделить на две категории - механическую и термическую. Плазменная резка - это метод термической резки, при котором для резки металла используется ионизированный газ.

Это один из широко используемых методов резки толстых металлических листов, но также он может использоваться для листового металла. Прежде чем углубляться в преимущества и возможности плазменной резки, следует ответить еще на один вопрос.

Что такое плазма?

Вы определенно слышали о трех основных состояниях материи - твердом, жидком и газообразном. Но есть и четвертый. Да, это плазма.

Плазму можно найти в природе, но в основном в верхних частях атмосферы Земли. Знаменитое полярное сияние - результат солнечного ветра, созданного из плазмы. Освещение и высокотемпературный огонь тоже включает в себя плазму.

В общей сложности она составляет около 99% видимой Вселенной.

В повседневной жизни мы можем встретить плазму в телевизорах, люминесцентных лампах, неоновых вывесках и, конечно же, в плазменных резаках.

Плазма - это электропроводящее ионизированное газоподобное вещество. Это означает, что в некоторых атомах отсутствуют электроны, и также есть свободные электроны, плавающие вокруг.

Газ можно превратить в плазму, подвергнув его интенсивному нагреву. Вот почему плазму часто называют ионизированным газом.

Плазма похожа на газ, поскольку атомы не находятся в постоянном контакте друг с другом. В то же время она ведет себя аналогично жидкостям с точки зрения её способности течь под воздействием электрического и магнитного поля.

Как работает плазменный резак?

Процесс плазменной резки - это метод термической резки. Это означает, что для плавления металла используется тепло, а не механическая сила. Общая механика системы всегда одинакова. В плазменных резаках используется сжатый воздух или другие газы, например азот. Ионизация этих газов происходит с образованием плазмы.

Обычно сжатые газы контактируют с электродом, а затем ионизируются для создания большего давления. Когда давление увеличивается, поток плазмы направляется к режущей головке.

Режущий наконечник сужает поток, создавая поток плазмы. Затем он наносится на заготовку. Поскольку плазма электропроводна, заготовка соединяется с землей через стол для резки.Когда плазменная дуга контактирует с металлом, его высокая температура плавит его. В то же время высокоскоростные газы выдувают расплавленный металл.

Запуск процесса резки

Не все системы работают одинаково. Во-первых, есть обычно более бюджетная версия, называемая высокочастотным контактом . Это недоступно для плазменных резаков с ЧПУ, потому что высокая частота может мешать работе современного оборудования и вызывать проблемы.

В этом методе используется искра высокого напряжения и высокой частоты. Возникновение искры происходит при соприкосновении плазменной горелки с металлом. Это замыкает цепь и создает искру, которая, в свою очередь, создает плазму.

Другой вариант - метод пилотной дуги . Во-первых, искра создается внутри горелки цепью высокого напряжения и низкого тока. Искра создает вспомогательную дугу, которая представляет собой небольшое количество плазмы.

Режущая дуга возникает, когда вспомогательная дуга входит в контакт с заготовкой. Теперь оператор может начать процесс резки.

Третий способ - использование подпружиненной головки плазмотрона . Если прижать резак к заготовке, возникает короткое замыкание, в результате чего начинает течь ток.

При снятии давления образуется вспомогательная дуга. Следующее такое же, как и в предыдущем методе. Это приводит к контакту дуги с заготовкой.

Какие газы используются, их особенности

Плазменная резка металла представляет собой процесс проплавления и удаления расплава за счет теплоты, получаемой от плазменной дуги. Скорость и качество резки определяются плазмообразующей средой. Также, плазмообразующая среда влияет на глубину газонасыщенного слоя и характер физико-химических процессов на кромках среза. При обработке алюминия, меди и сплавов, изготовленных на их основе, используются следующие плазмообразующие газы:

- Сжатый воздух;

- Кислород;

- Азотно-кислородная смесь;

- Азот;

- Аргоно-водородная смесь.

Основными составляющими воздуха являются азот (78,18%) и кислород (20,8%). Сочетание этих двух газов представляет собой очень богатую энергией смесь. Воздух применяется в качестве плазменного газа для резки нелегированных, низколегированных, высоколегированных сталей и алюминия. Обычно воздух используется для ручной резки, а также для резки тонкого листа. Если резка нелегированной стали выполняется с применением в качестве плазменного газа воздуха, то кромки реза получаются прямыми и достаточно гладкими. Однако, как газ для резки, воздух повышает содержание азота на поверхностях реза. Если такие кромки реза далее не подвергаются механической обработке, в сварном шве могут создаться поры.

Кислород применяется в качестве плазменного газа для резки нелегированных и низколегированных сталей. Когда кислород смешивается с расплавом, понижается его вязкость, благодаря чему расплав приобретает большую текучесть. Это обычно даёт возможность получить кромки реза без грата и верхние края без скруглений. Появляется возможность достичь более высоких скоростей резки, чем в случае с азотом и воздухом. В отличие от азота или воздуха, при использовании кислорода поверхности реза не насыщаются азотом, а значит, риск возникновения пор при последующей сварке сводится к минимуму.

Аргон является единственным инертным газом, который может производиться для коммерческих целей с использованием метода воздушной сепарации при объёмном проценте 0,9325. Будучи инертным газом, он химически нейтрален. Благодаря своей большой атомной массе (39,95), аргон способствует вытеснению расплавленного материала из зоны реза посредством высокой плотности импульсов создаваемой плазменной струи. Из-за своей относительно низкой теплопроводности и энтальпии, аргон не является совершенно идеальным газом для плазменной резки, так как он позволяет достичь только лишь относительно небольшой скорости резки, в результате чего получаются скругления, поверхности имеют чешуйчатый вид.

По сравнению с аргоном, водород имеет очень маленькую атомную массу и характеризуется относительно большой теплопроводностью. Водород имеет чрезвычайно высокую максимальную теплопроводность в температурном диапазоне диссоциации, что обусловливается процессами диссоциации и рекомбинации. Первоначально при рекомбинации и ионизации двухатомного водорода из дуги высвобождается большое количество энергии. Это приводит к обжатию вытекающей дуги. Из приведенного описания физических свойств следует, что водород, сам по себе, настолько же не подходит в качестве плазменной среды, насколько и аргон. Однако, если положительные свойства водорода, касающиеся тепловых показателей совместить с большой атомной массой аргона, то получаемая в результате газовая смесь даёт возможность быстро передавать кинетическую энергию, а также достаточное количество тепловой энергии разрезаемому материалу.

В отношении физических свойств азот занимает приблизительно промежуточное положение между аргоном и водородом. Теплопроводность и энтальпия у азота выше, чем у аргона, однако меньше, чем у водорода. Азот и водород ведут себя сходным образом в смысле возможности обжатия дуги, а также в отношении тепла рекомбинации, создающего текучий расплав. Таким образом, азот может использоваться сам по себе как плазменный газ. Азот, используемый в качестве плазменного газа, обеспечивает быструю резку изделий с тонкими стенками без образования оксидов. Недостатком является относительно большое количество бороздок. Практически невозможно добиться реза с полностью параллельными сторонами. Угол получаемого скоса в большой степени зависит от установленного настройкой объёма газа и скорости резки. Насыщение поверхности реза азотом отрицательно сказывается на свариваемости. Повышенное содержание азота при поверхностях реза является причиной пористости свариваемого металла.

7 возможностей плазменной резки

Плазменная резка металлов заключается в проплавлении материала за счёт теплоты, которая генерируется сжатой плазменной дугой с последующим интенсивным удалением расплава струёй плазмы.

Области применения плазменной резки весьма многочисленны, ведь эта технология является поистине универсальной в смысле разрезаемых металлов, достигаемых скоростей резки и диапазона обрабатываемых толщин.

Кроме того, внимания заслуживает и экономическая эффективность данного способа обработки металлов: плазменная резка доступна и проста в эксплуатации, может выполняться не только с помощью машин, но и вручную.

Вот основные способы применения автоматизированной и ручной плазменной резки металлов, широко используемые на современных предприятиях различных отраслей и масштаба.

1. Плазменная резка труб

Наиболее удобные и широко распространённые установки для плазменной резки труб – труборезы, оснащённые центраторами. По сравнению с классическим труборезным оборудованием, их преимущество заключается в высокой чёткости обработки поверхности металла, недоступной, скажем, газовой автогенной резке.

Кроме того, большинство плазменного оборудования для резки труб имеет полезные вспомогательные операции, к которым относятся подготовка поверхности, зачистка шва, снятие фаски и разделывание кромок. Для точного перемещения по трубе такое оборудование оснащено специальными приводами.

2. Плазменная резка листового металла

В основном резка металла плазмой применяется в случае необходимости обработки тонких листов (здесь она практически незаменима). Кроме того, заслуживает внимания ручная плазменная резка металлов в листах, поскольку данная технология позволяет создавать довольно компактные приборы, отличающиеся невысоким весом и энергопотреблением.

Резке плазмой поддаётся абсолютное большинство металлов, включая сталь, чугун, бронзу, медь, латунь, титан, алюминий и их сплавы. Единственное, что стоит учитывать при работе плазмой, - это толщина листа разрезаемого металла, которая обуславливается его теплопроводностью. Чем выше теплопроводность металла, тем меньше толщина листа, который удастся разрезать с помощью плазменной технологии.

3. Фигурная плазменная резка металла

Художественная плазменная резка металла с помощью специализированного оборудования получила широкое применение в строительстве и различных сферах производства. Использование ЧПУ и специальных программ позволяет изготавливать плоские детали любой сложности.

Вырезание сложных контуров плазмой допустимо для листов толщиной до 100 мм. Интересно, что качество результата при этом не зависит от таких факторов, как наличие краски, ржавчины, оцинковки и загрязнений на поверхности листа. В процессе фигурной плазменной резки происходит локальный нагрев детали до 30000 градусов, а при такой температуре расплавляются любые металлы.

4. Плазменная резка чугуна

Резка чугуна плазмой – самая надёжная и эффективная технология на сегодняшний день. Данный способ экономичный, быстрый и удобный, и по этим параметрам он превосходит резку болгаркой и газом. Плазменная резка чугуна – наиболее предпочтительный вариант для тяжёлой промышленности, например, если на территории предприятия скопился лом чугуна, который нуждается в демонтаже и перевозке. Плазма обеспечивает глубинные разрезы в металле, и это делает её незаменимой для решения наиболее трудоёмких задач в сфере резки металла.

5. Плазменная резка стали

С помощью плазменной резки можно обрабатывать сталь различной толщины. В отличие от кислородной резки, обработке плазмой подчиняется и нержавеющая сталь. Данная технология режет практически без грота, что очень ценно для быстрого и качественно производства.

Плазменная резка нержавеющей стали обладает целым рядом преимуществ в сравнении с газовой резкой:

- Высокий уровень безопасности;

- Возможность изготавливать детали любой сложности и формы;

- Незначительное загрязнение окружающей среды;

- Быстрое осуществление прожига;

- Универсальность и экономичность технологии;

- Высокая скорость резки малых и средних толщин стали;

- Точность и высокое качество разрезов, чаще всего не требующее дополнительной обработки кромок.

Резка рулонной стали позволяет максимально оперативно и точно изготавливать листы заданного размера, а также штрипс – узкие полосы стали при продольном сечении.

6. Плазменная резка бетона

Интересно, что по технологии плазменной резки можно обрабатывать не только металлы, но и бетон, камень и другие высокопрочные материалы. Однако если для токопроводящих материалов используют плазменно-дуговую резку, то материалы, которые ток не проводят (в том числе бетон) обрабатываются по технологии резки плазменной струёй.

Плазменная резка бетона приобретает в сфере промышленной обработки материалов всё большую популярность. В комплект специализированного оборудования, предназначенного для плазменной резки бетона, входят газовые баллоны с дозирующими редукторами, мобильный трансформатор, штуцер режущего шланга и заземляющий электрический кабель. С помощью такого оборудования можно обрабатывать бетон и железобетон толщиной до 100 мм.

Однако плазменная резка бетона имеет и свои недостатки – это сложность рабочего процесса, сравнительно небольшая глубина резки, громоздкость плазменных установок и необходимость пользоваться услугами персонала высокой квалификации.

7. Плазменная резка отверстий

На современных металлообрабатывающих предприятиях нередко возникает необходимость обработки отверстий для болтовых соединений. Наиболее передовые станки плазменной резки позволяют в условиях реального производства получить отверстия в металлических листах, нисколько не уступающие по качеству обработки результатам гидроабразивной или лазерной резки.

Узнать больше о технологии и аппаратах плазменной резки вы сможете в этом видеоролике:

7 преимуществ плазменной резки перед кислородной

Плазменная резка стремительно завоёвывает популярность среди предприятий самой разной направленности. Технология плазменной резки металлов основана на создании плазмы посредством электрического разряда в газовой среде и пригодна для обработки металлов толщиной до 50 мм.

Ближайшим конкурентом плазмы является кислородная резка металлов, и она действительно даёт возможность получения хороших результатов (например, если нужно обработать очень толстые листы низкоуглеродистой стали). Однако более универсальным, высокоскоростным и качественным способом резки считаются именно плазменные системы, и в этой статье мы расскажем, в чём же заключаются их основные преимущества.

1. Лучшее качество резки

Разрезы, которые выполняются с помощью аппарата плазменной резки, всегда отличаются меньшей степенью образования окалины, меньшим изгибом и меньшей областью нагрева. Малая ширина реза по данной технологии обеспечивается за счёт высокой концентрации энергии в зоне реза и составляет не более 2,5 мм для заготовки шириной 20 мм.

Так как плазменная резка обеспечивает отсутствие деформации даже на тонких листовых заготовках и позволяет получить хорошее качество кромок, без наплывов и грата, с её помощью становится возможным применять экономичные схемы раскроя и осуществлять сварку металлических конструкций без механической обработки.

2. Больше деталей за единицу времени

Благодаря значительному превосходству станков плазменной резки в скорости, такие системы, безусловно, выигрывают с точки зрения производительности у кислородных систем, даже если не учитывать время, которое необходимо для предварительного нагрева кислородного станка и операций вторичной обработки, которые потребуются в случае использования данной технологии.

Высокая производительность плазменной резки обеспечивается не только за счёт большой скорости обработки металлов разной толщины и короткого времени прожига, но также благодаря быстрому отключению резака.

3. Снижение затрат на производство

Стоимость плазменной резки в пересчёте на количество заготовок за единицу времени будет ниже, по сравнению с кислородной резкой, так как эксплуатационные затраты равномерно распределяются между большим количеством изготавливаемых за час деталей, а операции по вторичной обработке либо совсем не нужны, либо занимают меньше времени.

Длительный срок службы расходников, высокая производительность и достойное качество резки также вносят свой вклад в минимизацию удельных затрат по сравнению с технологией кислородной резки. Благодаря современным разработкам, затраты на производственный процесс по технологии плазменной резки удаётся снизить практически в два раза.

4. Высокая рентабельность

Плазменная резка является на сегодняшний день одним из самых рентабельных способов термического раскроя. Повышение прибыли при использовании станков плазменной резки обеспечивается за счёт снижения эксплуатационных затрат и увеличенной производительности, а также благодаря минимизации или даже полному исключению операций вторичной обработки.

5. Простота в эксплуатации

Данное преимущество плазменной резки достигается за счёт отсутствия необходимости регулировать подачу газа и управлять химической реакцией горения. Аппарат плазменной резки металлов разработан для контактной резки листов, поэтому при его использовании не нужно прилагать усилия для поддержания расстояния между резаком и заготовкой.

Оптимизированные параметры резки автоматизированных плазменных систем можно вводить и контролировать одним действием, что ещё более упрощает эксплуатацию оборудования. Благодаря возможности осуществления контактной резки и отсутствию необходимости регулировки подачи газа, ручные системы плазменной резки требуют меньше времени для изучения, значит, персонал предприятия сможет быстрее приступить к работе.

6. Повышенная гибкость

Плазменная технология может применяться для резки любых металлов, которые проводят ток, включая низкоуглеродистую сталь, алюминий, нержавейку, медь и большинство других разновидностей металла. В отличие от плазмы, технология кислородной резки связана с протеканием химической реакции между кислородом и железом, поэтому она используется только для обработки низкоуглеродистой (мягкой) стали.

Гибкость и универсальность плазменной резки имеет и другие аспекты. Так, по данной технологии возможна резка вручную, резка по направляющей и с применением трубореза, а также резка на удобном координатном столе. Кроме того, плазменные системы можно использовать для строжки, разметки и разрезания окрашенного, ржавого и даже многослойного металла, листы которого наложены друг на друга. Плазма даёт возможность выполнять как обычную резку, так и резку металлической решётки со скосом, что сложно выполнить с помощью кислородной резки.

7. Улучшенная безопасность

Для работы систем плазменной резки используется только сжатый воздух, в отличие от кислородной резки, в работе которой применяется смесь кислорода с топливным газом (ацетиленом, пропаном, пропиленом и природным газом). Среди этих соединений самым популярным является ацетилен, обеспечивающий более горячее пламя и снижающий время прожига. Однако, при этом ацетилен – это нестабильный и легко воспламеняющийся газ, чувствительный даже к статическому электричеству, не говоря уж о повышенном давлении и температуре. В таких условиях работа на оборудовании кислородной резки уже не может считаться полностью безопасной.

В заключение предлагаем посмотреть видео, в котором все преимущества плазменной резки перед кислородной наглядно иллюстрируются и поэтому становятся более понятными:

Экономически эффективный процесс

В статье описаны варианты процесса плазменной резки, которые применяются в настоящее время. Приведены характеристики вариантов, детально описаны режущие устройства и циклы, сравниваются преимущества и недостатки. Даны пояснения по разграничению с лазерной резкой, рассматривается экономическая эффективность ацетиленокислородной, плазменной и лазерной установок.

Оглавление:

Плазменная резка при использовании дополнительной среды

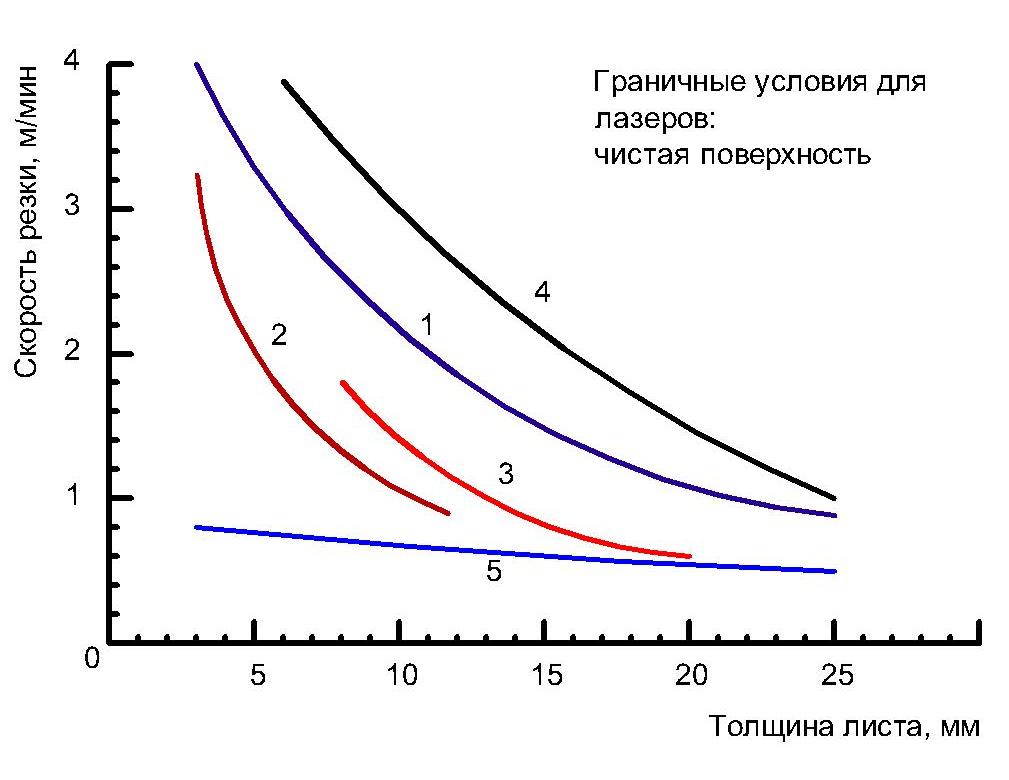

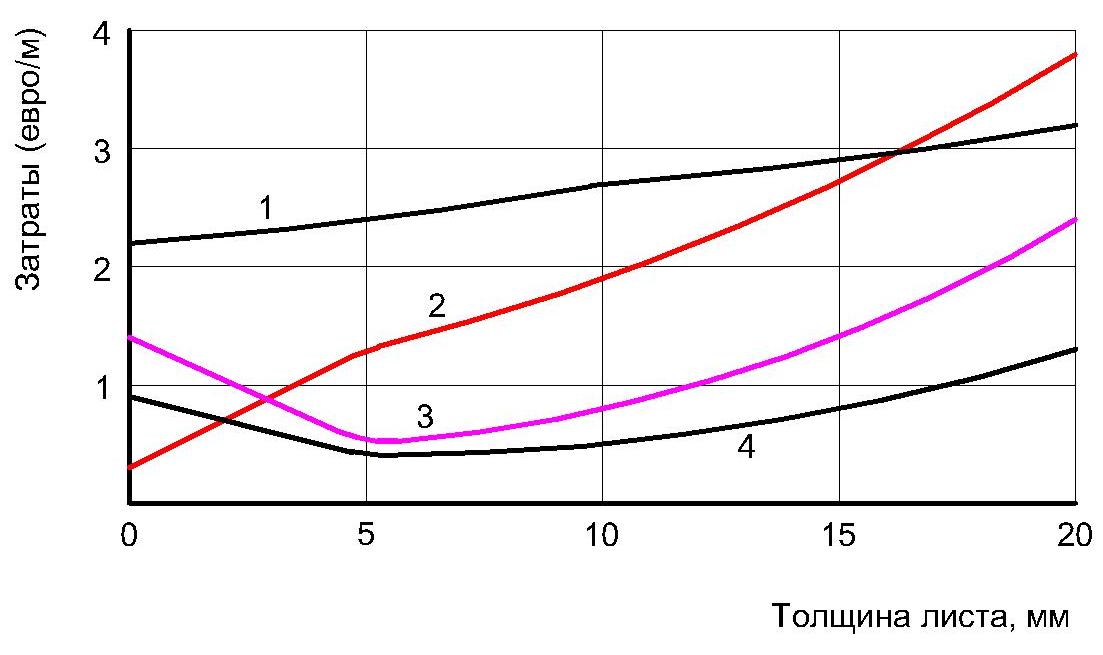

Экономическое обоснование применения того или иного метода термической резки определяется в том числе соотношением скорости резки и толщины разрезаемого металла.

Рисунок 1: Скорости термической резки

1 - Лазер мощностью 0,5 кВт 2 - Лазер мощностью 1,8 кВт 3 - Лазер мощностью 3,0 кВт 4 - Подводная плазменная резка (260 А) 5 - Ацетилено-кислородная резка

Введение

Плазменная резка – это термический процесс, который благодаря чрезвычайно концентрированному приложению энергии обеспечивает высокие скорости резки и поэтому является экономически эффективным применительно к мягким и низколегированным сталям. По сравнению с ацетилено-кислородной резкой потребление энергии является значительно меньшим, поэтому обработанные детали являются достаточно точными, в худшем случае наблюдаются незначительные коробления и деформации. В известной мере плазменная резка конкурирует с лазерной и ацетилено-кислородной. На рис. 1 дано сравнение скоростной резки в упомянутых процессах в зависимости от толщины листов. Показано, что при плазменной резке могут достигаться более высокие скорости при достаточно высоком качестве резки.

За последние годы плазменная резка существенно усовершенствована. Имеется различие между резкой в атмосфере (сухие резы) и резкой под водой. Существует разговорный термин «прецизионная плазменная резка», который фирмы применяют без пояснений, хотя обычно имеется в виду использование дополнительной среды.

До конца 80-х годов установки для плазменной резки с инжекцией воды и для подводной резки считались вполне современными и экономичными. Вскоре за ними последовали существенно усовершенствованные установки для сухой плазменной резки, где сначала в качестве режущего газа использовался воздух, затем кислород. Усовершенствования касались не только увеличения срока службы электродов, но и существенного повышения скорости резки. Сухая резка была отработана до такой степени, что в новых установках она стала наиболее предпочтительной.

Традиционная плазменная резка

При традиционной плазменной резке дуга ограничена только соплом с подачей плазменного газа, который поступает в V-образные канавки с вписанными углами приблизительно от 6о до 10о. Как правило, резка осуществляется в атмосфере. Дуга (плазменная дуга прямого действия) возникает между неплавящимся электродом (катодом) и заготовкой (анодом). В редких случаях она возникает между электродом и соплом, тогда она называется «плазменная дуга непрямого действия». Такой процесс используется почти исключительно вручную применительно к тонким листам или непроводящим материалам.

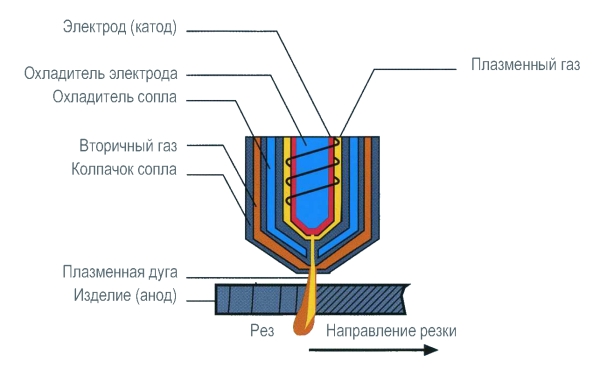

Плазменная резка при использовании дополнительной среды

Резка при использовании дополнительной среды является дальнейшим усовершенствованием в том отношении, что с помощью этой среды ограничивается длина плазменной дуги. При толщине листа порядка 3 мм параллельность обработанных поверхностей при использовании кислорода в качестве режущего газа сопоставима с этим показателем при лазерной резке (с кислородом). Более того, возможно получение параллельных поверхностей при резке листов толщиной до 8 мм. Если в качестве режущего газа используется азот, обработанные поверхности получаются очень гладкими, но несколько выпуклыми.

Плазменная резка при использовании дополнительной среды может применяться не только в атмосфере (сухая резка), но и под водой. Если в качестве дополнительной среды используется газ,осуществляется обычная сухая резка. Такой подход широко применяется в настоящее время, особенно на тех предприятиях, где получают профильные поверхности почти любых размеров (без ограничений, которые налагает ванна с водой). Кроме того, вода, которая попадает между плазмой и экранирующим соплом, может использоваться как дополнительная среда. В случае резки высоколегированных сталей и алюминия предпочитают использовать в качестве дополнительной среды воду.

Плазменная резка при инжекции воды применяется также при обработке мягких и низколегированных сталей. Тангенциальная инжекция воды образует водяной колокол, и давление пара служит дополнительным ограничением плазменной дуги, так же как при использовании дополнительного газа. Процесс плазменной резки при инжекции воды часто применяется при резке под водой. На рис. 2 представлен пример реализации принципа применения газовых резаков в некоторых процессах.

а) обычный резак

в) плазменный резак с использованием дополнительного газа

с) плазменный резак с инжекцией воды

При резке с использованием дополнительной среды (газа или воды) с обеих сторон прорези при толщине резки примерно до 8 мм получаются почти параллельные обработанные кромки. Некоторые изготовители машин режут даже листы толщиной до 12 мм. При соответствующем повороте резака возможно и при прямых резах получать «хорошую сторону» и «плохую сторону» (прорезь с одним уклоном).

Увеличенные плотности тока получаются при использовании специальных резаков, когда вращение газа еще больше ограничивает плазменную дугу. Это рассматривается как плазменная резка с увеличенным ограничением. Принцип вращения газа и применение многоступенчатых резаков при парциальном нагнетании газа оказались эффективными при резке листов примерно до 30 мм. В этом случае одна обработанная поверхность почти отвечает требованиям перпендикулярности относительно другой (как при лазерной резке) без необходимости поворота режущей головки.

Режущие газы, применяемые при плазменной резке

При плазменной резке, когда обрабатываются мягкие и низколегированные стали, предпочтительным режущим газом является кислород, При этом расплавленное железо имеет пониженную вязкость, благодаря чему разжиженный материал легче удаляется из прорези. В результате образуются кромки почти без заусенцев. Более того, преимуществом использования кислорода яв-ляется исключение повышенного содержания азота в обработанных кромках.

Азот также используется как режущий газ. При этом, с одной стороны, при равной толщине листа резка выполняется при меньшей силе электрического тока и благодаря этому при меньших термических нагрузках на электрод, срок службы которого увеличивается. С другой стороны, листы большей толщины могут разрезаться и в том случае, когда нагрузка не уменьшается. Однако следует иметь в виду, что в этом случае возможно увеличение содержания азота в обработанной кромке, что может отрицательно сказаться при выполнении последующей обработки. Как дешевый плазменный газ используется воздух, но по сравнению с использованием кислорода он имеет ряд недостатков, в том числе уменьшение сроков службы электродов и сопел и повышение содержания азота на обработанных кромках.

Сроки службы сопел и электродов

Часто ставится вопрос о сроках службы режущих сопел и электродов, в том числе применительно к перерывам в рабочих циклах из-за переналадок. Практика показывает, что износ как сопел, так и электродов не очень зависит от процессов, а определяется в основном числом резов и потребляемой мощностью. При нормальной работе до того, как качество резов изменяется настолько, что необходимо заменять сопло, выполняют примерно 400-600 резов. Как правило, срок службы электродов, используемых в настоящее время, вдвое превышает срок службы сопел.

Преимущества и недостатки плазменной резки

Детальное описание плазменной резки в различных вариантах приведено в документах DVS 2107 Technical Bulletin. Преимущества и недостатки сухой плазменной резки и резки под водой приведены в табл. 1. Принятие решения о выборе того или другого варианта резки зависит от конкретных условий работы, которые очень специфичны для различных предприятий.

Таблица 1: Преимущества и недостатки плазменной резки

Меньше деформации листов из-за охлаждения листов

Что касается самого процесса резки, то сухая и подводная обработка в принципе отличаются незначительно. Режущий и завихряющийся газ создают почти идентичную атмосферу в зоне резки в результате давления газа. Если не считать крышку для завихряющегося газа, быстроизнашиваемые детали одинаковы для обоих процессов. Поэтому трудно рекомендовать критерии для выбо-ра, когда предпочтительна сухая плазменная резка и когда резка под водой. Преимуществами резки под водой являются существенно более низкий уровень шума и значительно более низкая эмиссия ультрафиолетового излучения, как и меньшее выделение пыли. Кроме того, может давать положительный эффект дополнительное охлаждение листов окружающей водой. Более интенсивное рассеивание тепла в зоне резки позволяет в значительной мере исключить деформации в обработанных деталях. Одним из положительных факторов при сухой резке является возможность обработки более толстых листов, чем при резке под водой, где толщина ограничивается примерно 40 мм. Что касается качества и производительности, преимущества на стороне сухой резки. Поэтому почти 90% производителей продукции предпочитают в настоящее время сухую плазменную резку.

Сравнение с лазерной резкой

По своим техническим характеристикам и достижимым скоростям резки плазменная резка эффективна в особенности для прямых резов, например для зачистки кромок и разрезания листов на мерные отрезки по длине. Кроме того, применение плазменной резки экономически эффективно, когда обрабатываются профили, при этом, необходимо обеспечить фиксацию обрабатываемой стороны листа, а противоположная сторона располагается на отходах металлов. Еще одним преимуществом является возможность обработки по сравнению с лазерной резкой значительно более широкого по толщине диапазона листов при достаточно хорошем качестве. Путем установки соответствующего сопла можно резать листы под углом для последующей сварки, что осуществляется более эффективно по сравнению с лазерной резкой. В отличие от лазерной резки, плазменная обычно используется для получения листовых деталей с незначительными дефектами поверхностей, при незначительных окалине, ржавчине и загрязнителях. Таким образом, отсутствуют факторы, серьезно влияющие на качество резки. В отличие от плазменной, лазерная резка обеспечивает получение более точных по перпендикулярности кромок и более узких прорезей применительно к характерному для процесса диапазону листов по толщине. Более концентрированный тепловой поток позволяет нагревать более узкую зону и минимизировать, таким образом, деформации при резке. Кроме того, определенным преимуществом является точность получаемых профилей, особенно при образовании вырезов, мелких геометрических поверхностей и четко очерченных уголков (без дополнительных проходов) в толстых листах. Когда обрабатываются загрунтованные и оцинкованные детали и детали с другими покрытиями, лазерная резка сопровождается меньшим оплавлением защитных покрытий. Сроки службы сопел при лазерной резке значительно более продолжительны, чем при плазменной.

Экономические соображения

Преимуществом плазменной резки, по сравнению с лазерной, являются значительно меньшие капитальные затраты. Это выражается в расходах на метр длины резки. На рис. 4 представлены данные по расходам на метр длины резки при лазерной, плазменной и ацетилено-кислородной обработке, причем в каждом случае используется по одному режущему инструменту на установку. Данные относительно хорошо совпадают с обстоятельными расчетами.

| Рисунок 4: Сравнение затрат на резку на длине в один метр применительно к различным процессам термической резки |

| 1 - Ацетилено-кислородная резка 2 - Лазерная резка 3 - Плазменная прецизионная резка 4 - Плазменная традиционная резка |

Расчетные капитальные вложения составляют 375000 евро для лазерной резки, 135000 евро для плазменной и 100000 евро на ацетилено-кислородную установку с тремя резаками. Таким образом, затраты на лазерную установку в 2,8 выше, чем на плазменную. Пример показывает, что нет существенного различия в капитальных затратах, по сравнению с расчетными. Эта тенденция справедлива и сегодня. Поскольку расходы на метр длины резки, как один из рассматриваемых показателей экономической эффективности существенно зависят от капитальных затрат и коэффициентов использования установок, трудно обобщать соответствующие отчеты. Однако можно рассмотреть следующую тенденцию. График на рис. 4 показывает, что, поскольку капитальные затраты на плазменную резку значительно ниже затрат на лазерную и поскольку скорости плазменной резки довольно высоки, то плазменная резка имеет экономические преимущества при толщине обрабатываемых листов 3 мм и больше. Следует также иметь в виду, что при некоторых обстоятельствах предприятие должно назначать для управления установкой для лазерной резки соответственно подготовленного оператора в качестве ответственного за безопасность установки во время работы. Высокие расходы на кислородноацетиленовую резку могут быть обусловлены значительно более низкой скоростью резки по сравнению с другими процессами и необходимостью возможной последующей обработки. Однако, как наблюдается сегодня, эти расходы могут быть за счет одновременного применения нескольких резаков существенно снижены при сравнительно низких дополнительных вложениях. Это иллюстрируется еще одним примером (табл. 2), где приведены результаты опубликованных расчетов. Здесь даны расходы на час работы установки для ацетилено-кислородной резки с тремя резаками, установки для плазменной резки на 250 А и установки для лазерной резки мощностью 2,5 кВт. Учитывая вложения, приняты начальные расходы на лазерную установку в 2,6 раза более значительные, чем на плазменную. Расчеты сделаны применительно к материалу марки S235JRG2 толщиной 12 мм.

Таблица 2: Расходы на резку различных процессов резки (односменная работа, материал - сталь S235JRG2, толщина листа - 12 мм)

| Затраты | Размерность | Установка ацетилено-кислородной резки с 3-мя резаками | Установка плазменной резки, 250А, газ - О 2 | Установка лазерной резки, 2,5 кВт, газ - О 2 |

| Стоимость рабочей установки | € (евро) | 160000 | 175000 | 450000 |

| Заираты на 1 час работы установки | € / час | 70,75 | 78,85 | 143,75 |

| Скорость резки | см / мин | 60 | 200 | 90 |

| Стоимость резки 1 м | € / м | 0,65 | 0,65 | 2,66 |

Как видно из табл. 2, в соответствии с описанными предпосылками и конфигурациями установок имеют место одинаковые расходы на метр длины резки для ацетилено-кислородной и плазменной резки. Следует принять во внимание, что такие расчеты всегда выполняются на основе оценок современных тенденций, но в каждом отдельном случае в значительной мере зависят от конкретных условий предприятия. Вместе с тем данный пример показывает, что плазменная резка является интересной экономической альтернативой ацетилено-кислородной или лазерной резке. На практике преимущества плазменной и лазерной резки в настоящее время используются в сочетании на одной установке. Контурная резка с жесткими требованиями по точности и резка для получения кромок под прямыми углами выполняются лазером, а плазменная резка, характеризующаяся высокой скоростью, используется при разрезании листов и получении мерных по длине листовых отрезков при менее строгих требованиях по точности. Такие установки называются «комбинированными» и все шире применяются в настоящее время.

Читайте также: