Плазменное напыление металла своими руками

Обновлено: 18.05.2024

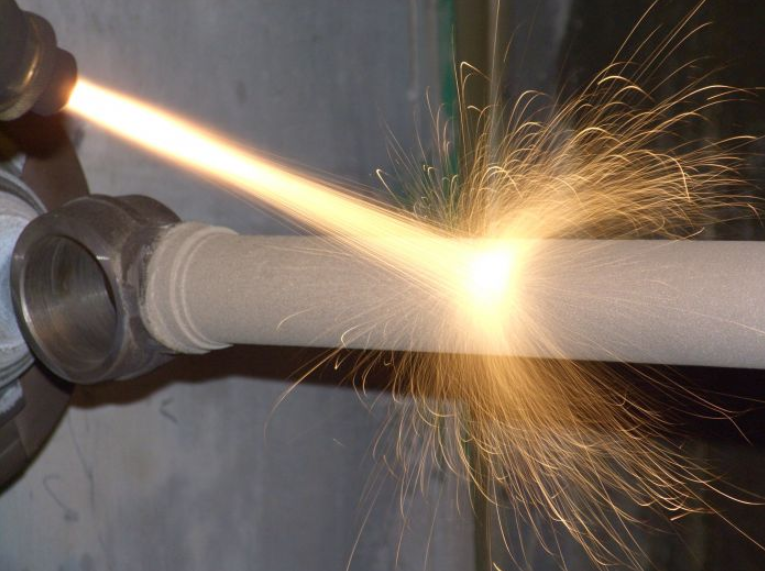

Напыление плазменное, которое иногда называют диффузионной металлизацией, образуется вследствие термического диссоциации атомов металла под воздействием высокотемпературной плазмы с последующим осаждением и диффундированием внутрь заготовки. Это простой и дешёвый способ формирования покрытий.

Особенности и назначение плазменного напыления

Особенность покрытия — пластинчатая зернистая структура, возникающая в результате термической диффузии мелких частиц.

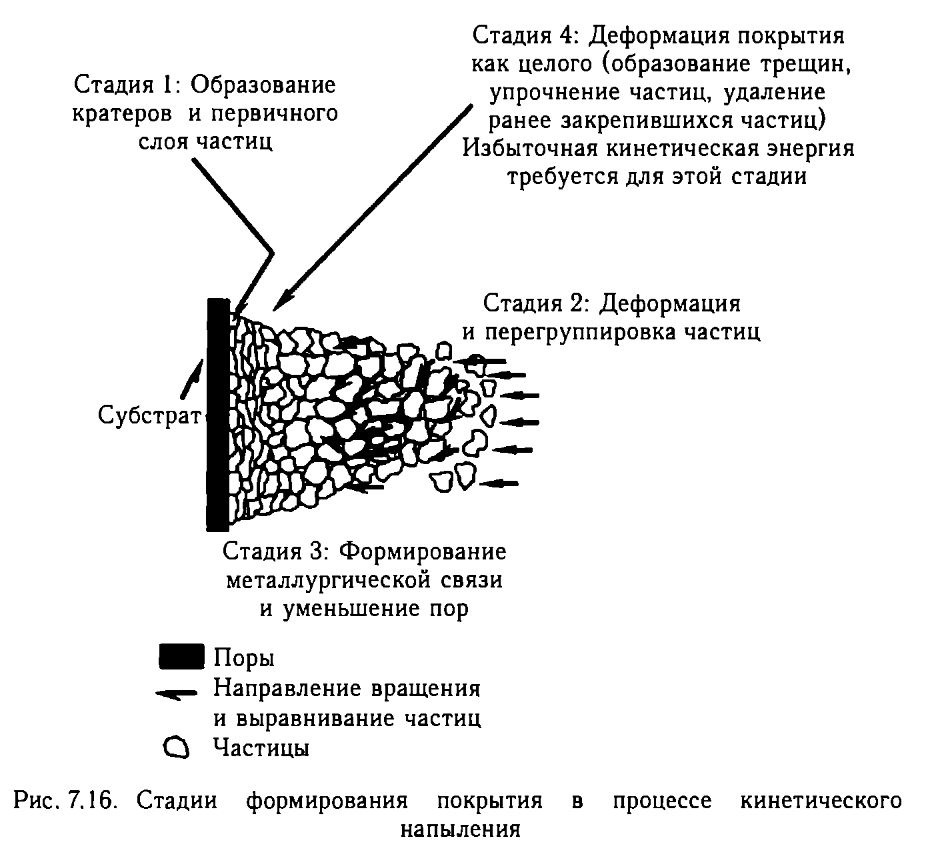

Стадии плазменного напыления металла:

- Ионизация частиц.

- Распыление.

- Осаждение.

- Затвердевание.

На каждом из этапов необходимо проводить контроль температуры и скорости движения напыляемых частиц.

Осаждение представляет собой совокупность двух, одновременно протекающих процессов – химической связи, которая активируется вследствие высоких температур в зоне обработки, и механических взаимодействий, обусловленных повышенной кинетической энергией частиц напыляемого металла. Дополнительным интенсифицирующим фактором считается наличие промежуточной среды – газа/жидкости — молекулы которой ускоряют и стабилизируют процесс металлизации. При этом образуются дополнительные соединения, улучшающие качество напылённого слоя. Например, азот формирует высокотвёрдые нитриды металлов, гелий предотвращает окисление поверхности, а медь улучшает условия трения.

Процесс используется для формирования оптимальных характеристик поверхностного слоя, а также как метод восстановления изношенных стальных деталей.

Технология процесса напыления

Исходный материал подается в столб плазмы в форме порошка или проволоки. Ионизированные газы высвобождают активные молекулы газов, некоторые из которых (например, водород) дополнительно поднимают температуру внутри плазменного столба, ускоряя процесс превращения молекул исходной заготовки в парообразное состояние. В результате ускоряется оседание движущихся частиц на подложку. Ионизация возможна не только из газа, но и из жидкости, испаряющейся в столбе дуги.

Напыляющие порошки разнообразят состав и свойства покрытий, поскольку в мелкодисперсное состояние может быть переработан широкий спектр металлов.

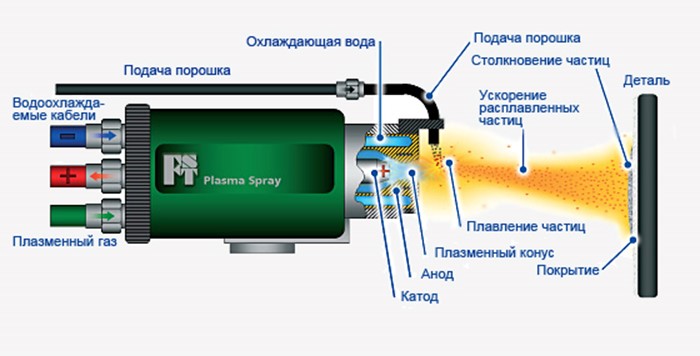

Плазменное напыление осуществляется в результате:

- Инициализации плазмы высоковольтным разрядом, который образует электрическую дугу постоянного тока, образующуюся между двумя электродами — медным анодом и металлическим катодом (чаще – вольфрамовым). Электроды должны постоянно охлаждаться;

- Генерирования потока высокотемпературного ионизированного плазменного газа, который обычно состоит из аргона/водорода или аргона/гелия;

- Нагрева газа, с последующим ускорением его движения через сужающееся сопло;

- Переноса мелкодисперсного порошка в плазменной струе на подложку.

Высококачественное покрытие образуется вследствие сочетания высокой температуры (до 15000°C), концентрированной тепловой энергии плазменной струи, инертной среды распыления и скоростей частиц, достигающих 300 м/с.

Последующая обработка покрытия

Процесс распыления в потоке плазмы ограничен материалами, которые имеют более высокую температуру плавления, чем пламя. При более низких температурах и скоростях (до 40 м/с), энергетические характеристики движущихся частиц уменьшаются, что приводит к окислообразованию, пористости и наличием различных включений в готовом покрытии. Снижается прочность сцепления и адгезии между покрытием и подложкой. Такие покрытия подвергают шлифовке или полированию. В обоснованных случаях предусматривается термическая обработка – закалка, отпуск, нормализация.

Оборудование плазменного напыления

Для диффузионной металлизации производят три вида устройств – со сжиганием кислородной смеси, с подачей инертного газа и с термическим разложением жидкости. Толщина покрытия достигает 100…120 мкм.

Установки плазменного напыления, использующие энергию высокоскоростной кислородной плазмы, работают при гиперзвуковых скоростях газа, достигающих 1600…1800 м/с в момент удара струи по подложке. Так производят плазменное напыление износостойкими карбидами металлов, когда не требуется полного расплавления ионизированных частиц.

Оборудование, где поток плазмы формируется в струе инертного газа, используется для производства покрытий, требующих сочетания хорошей износостойкости и ударопрочности. Нагрев приводит к тому, что газ достигает экстремальных температур, диссоциирует и ионизируется.

Установки третьего типа выполняют металлизацию в конечный момент формообразования поверхности или полости электродуговым разрядом, сжатым поперечным потоком рабочей среды. Такие установки наиболее производительны. В качестве примера рассмотрим станок типа «Дуга-8М», состоящий из следующих узлов:

- Инструментальной головки с электрододержателем.

- Герметизированной рабочей камеры.

- Насосной станции.

- Резервуара с диэлектриком.

- Генератора плазмы.

- Узлов контроля и слежения.

Диффузионная металлизация происходит так. Исходное изделие фиксируется в рабочей камере и герметизируется. Электрододержатель с электродом (имеющим сквозное отверстие) устанавливается над заготовкой, после чего через зону обработки производится прокачка среды под высоким давлением. Включается генератор плазмы, и производится перемещение электрода до момента пробоя межэлектродного промежутка. Высокая концентрация тепловой мощности в дуге приводит к размерному испарению материалов электрода и рабочей среды. В результате одновременно происходит съём металла и насыщение поверхности атомами элементов.

Оборудование для плазменного напыления своими руками изготовить крайне сложно, поскольку кроме мощных источников питания, необходимых для создания дугового разряда, необходимы высокоточные узлы подачи рабочей среды к плазменному столбу.

Расходные материалы

Выбор исходных материалов определяется свойствами покрытия и стоимостью его получения.

Металлы. Предпочтение отдают интерметаллидам алюминия, железа, титана, никеля и кобальта, потому что они имеют высокие температуры плавления и сравнительно невысокие плотности, что уменьшает энергоёмкость плазменного напыления.

Самофлюсующиеся порошки. Используются порошки самофлюсующихся сплавов (типа бор-кремний). В процессе обработки расплавы порошков образуют металлургические соединения, устойчивые к коррозии и износу.

Минералокерамика. Для плазменного напыления используют исходные материалы, содержащие алюминий и кремний: они не дают трещин или отслаиваний. Добавка железа, марганца, меди, цинка и магния приводит к улучшению свойств покрытия.

Металлоорганические соединения. Используются преимущественно неполярные жидкости, которые хорошо растворяются в минеральных и синтетических маслах малой вязкости.

Плазменная наплавка металла

Для восстановления старых деталей, повышения износостойкости новых, применяют плазменную наплавку. Инновационный метод образования защитных покрытий сродни плазменной сварке, используется для оборудования, эксплуатируемого в жестких условиях, контактирующего с агрессивной средой.

Сущность и область применения

Принцип плазменной наплавки металла основан на расплавлении присадки электродугой высокой плотности. Плазма возникает двумя способами:

- за счет электрического разряда, возникающего между плазмотроном и направляемой поверхностью (прямое действие);

- между электродом и соплом, к которому подводится охлаждение (косвенное действие).

Для наплавки деталей применяются различные присадки:

- сыпучие и гранулированные порошковые материалы;

- наплавочная порошковая проволока, используемая для сварки;

- металлические прутки, лента;

- спецшнуры, в составе которых имеется металлический порошок.

По сути, наплавка – это поверхностная сварка плазмотроном, обработка металла плазменной дугой. На поверхности образуется диффузионный слой, прочно удерживающий защитную пленку, обладающую специфическими свойствами.

Коротко!

Наплавка – это поверхностная обработка металла плазменной дугой для восстановления старых деталей и повышения износостойкости новых. Применяется в промышленности и ремонтных мастерских.

Преимущества плазменной наплавки

Популярность методики наплавления защитных покрытий плазмотроном объясняется рядом положительных свойств:

- метод применим для многих материалов, включая тугоплавкие;

- геометрические параметры и форма детали значения не имеют, результативность обработки стандартная;

- можно наносить наплавку в несколько слоев, до 6,5 мм толщиной с припуском от 400 до 900 микрон;

- при небольшой глубине расплавления (от 300 микрон до 2,5 мм) формируется незначительная зона термического влияния, риск образования внутренних дефектов минимальный;

- за счет большой скорости разогрева обрабатываемый металл не успевает прогреться на большую глубину, структурная зернистость не изменяется, удается избежать коробления, деформации деталей;

- защитные покрытия можно наносить на тонкие поверхности, минимальная толщина плазменного напыления не более 200 микрон;

- плазменная обработка эффективнее электродуговой наплавки в разы;

- поток плазмы регулируется с большой точностью.

Метод применяется в промышленности и ремонтных мастерских, можно подобрать необходимое оборудование.

Технология плазменной наплавки металла

Разработано несколько способов нанесения наплавочного материала:

- Плазменная предусматривает нанесение проволоки сжатой дугой, процесс подобен ручной сварке.

- При плазменно-порошковой наплавке наплавочный гранулят из питателя механически подается в плазмотрон, транспортируется газом.

- Комбинированный способ объединяет два вида подачи: автоматически в рабочую зону поступают гранулы и проволока, получается расплав с определенными физико-химическими свойствами. Возможно наплавление твердых сплавов: литых, трубчатых, порошковых. Принцип работы такой же, как с присадочной проволокой.

- Применение измельченного металла в качестве присадки оправдано при получении тонкого слоя, менее миллиметра.

- Микроплазменная обработка металлов – разновидность проволочного плазменно-дугового напыления тонкостенных изделий, формируется пятно диаметром от 1 до 5 мм, ламирная плазменная струя отличается низким уровнем шума в пределах 50 дБ.

Различают три вида струи плазмы:

- закрытая с анодным подключением к соплу или горелки формируется широкой, характеризуется небольшой интенсивностью (главный минус – много тепла уходит в атмосферу, металл прогревается медленно);

- открытая формирует направленный тепловой поток, анод подключается к присадочному прутку, ленте или проволоке, температурный пик расположен над обрабатываемой поверхностью, обеспечивается высокая скорость разогрева;

- комбинированная предназначена для плазменно-порошкового напыления, одновременно разжигается две дуги: открытая и закрытая (закрытая формируется в зоне подачи порошковых гранул, открытая – на выходе жесткой присадки).

В качестве формирующей плазму среды применяют воздух, водород или любой инертный газ. По мнению специалистов, качественный слой образуется, когда применяют гелий и аргон.

Применяемое оборудование

Разработаны установки для всех типов напыления. В комбинированных плазмотронных агрегатах электроды выполнены из тугоплавкого вольфрама, сопло обычно керамическое. Предусмотрены инверторы дежурной и основной дуги. Горелка плазматрона работает с двумя независимыми электродугами, к каждой подводится независимый источник электропитания. У комбинированных аппаратов формируется мощная дуга, газ быстро ионизируется, активно расширяется в плазмотроне, создается интенсивное давление на выходе, плазменный поток с частичками расплавленной присадки устремляется на обрабатываемую поверхность.

Для разных видов наплавляемых деталей (плоскостных, объемных, трубных) разрабатывается индивидуальное оборудование.

Вакуумное напыление «на коленке»

Вакуумное напыление (англ. physical vapor deposition, PVD; напыление конденсацией из паровой (газовой) фазы) — группа методов напыления покрытий (тонких плёнок) в вакууме, при которых покрытие получается путём прямой конденсации пара наносимого материала.

Различают следующие стадии вакуумного напыления:

- Создание газа (пара) из частиц, составляющих напыление.

- Транспорт пара к подложке.

- Конденсация пара на подложке и формирование покрытия.

- Испарение электронным лучом (англ. electron beam evaporation, electron beam physical vapor deposition, EBPVD).

- Испарение лазерным лучом (англ. pulsed laser deposition, pulsed laser ablation).

- Испарение вакуумной дугой (англ. cathodic arc deposition, Arc-PVD): материал испаряется в катодном пятне электрической дуги.

- Эпитаксия молекулярным лучом (англ. molecular beam epitaxy).

- Ионное распыление (англ. sputtering): Исходный материал распыляется бомбардировкой ионным потоком и поступает на подложку.

- Магнетронное распыление (англ. magnetron sputtering) – в дальнейшем будем рассматривать именно его.

- Напыление с ионным ассистированием (англ. ion beam assisted deposition, IBAD);

- Ионно-лучевое напыление.

- Сфокусированный ионный пучок.

Процесс используется для нанесения декоративных покрытий, например при производстве часов с позолотой и оправ для очков. Один из основных процессов микроэлектроники, где применяется для нанесения проводящих слоёв (металлизации). Вакуумное напыление используется для получения оптических покрытий: просветляющих, отражающих, фильтрующих.

Материалами для напыления служат мишени из различных материалов, металлов (титана, алюминия, вольфрама, молибдена, железа, никеля, меди, графита, хрома), их сплавов, соединений (SiO2,TiO2,Al2O3). В технологическую среду может быть добавлен химически активный газ, например, ацетилен (для покрытий, содержащих углерод); азот, кислород.

Химическая реакция на поверхности подложки активируется нагревом, либо ионизацией и диссоциацией газа той или иной формой газового разряда.

С помощью методов вакуумного напыления получают покрытия толщиной от нескольких ангстрем до нескольких десятков микрон, обычно после нанесения покрытия поверхность не требует дополнительной обработки.

Физическим вакуумом называется пространство, в котором отсутствуют частицы вещества, и установилось низшее энергетическое состояние. Однако в вакууме экспериментально обнаружены рождающиеся и тут же исчезающие виртуальные элементарные частицы, влияющие на протекающие физические процессы. В технике вакуумом называется состояние газа, при котором его давление ниже атмосферного. Количественной характеристикой вакуума служит абсолютное давление. Единицей измерения давления в системе СИ является 1 Па.

Когда говорят о вакууме с технической точки зрения, то речь идёт об использовании вакуума в широком диапазоне давлений – от атмосферного до 10 в минус 10 степени Па. Изменение давления на 15 порядков практически невозможно обеспечить при использовании лишь одного насоса, требуются комбинированные средства откачки, включающие в себя насосы различных типов и, следовательно, различные приборы для измерения давлений.

При большом различии в принципах действия и конструкциях, обусловленных многообразием требований к откачному оборудованию, во всех вакуумных насосах для откачки газа используют один из двух способов:

- перемещение газа за счёт приложения к нему механических сил в некотором месте вакуумной системы, откуда газ выталкивается;

- связывание газа путём сорбции, химических реакций или конденсации обычно в замкнутой вакуумной системе.

Рис. 1 Области действия вакуумных насосов (Источник картинки — №2, в списке источников, под этой статьёй)

В насосах объёмного типа откачка осуществляется за счёт периодического изменения объёма рабочей камеры.

Действие механических молекулярных насосов обусловлено переносом газа движущимися поверхностями твёрдого тела.

Сорбционные насосы осуществляют откачку газов за счёт их сорбции на поверхности или в объёме твёрдых тел.

Действие ионно-сорбционных насосов основано на удалении газов в виде ионов за счёт электрического поля и сорбции газов на охлаждённых поверхностях.

Криогенные насосы осуществляют откачку путём конденсации откачиваемых газов и паров на поверхностях, охлаждаёмых до сверхнизких (криогенных) температур. Разновидностями криогенных насосов являются конденсационные и криосорбционные насосы.

Но вернёмся к методу магнетронного распыления.

Магнетронное распыление — технология нанесения тонких плёнок на подложку с помощью катодного распыления мишени в плазме магнетронного разряда — диодного разряда в скрещённых полях. Технологические устройства, предназначенные для реализации этой технологии, называются магнетронными распылительными системами, или, сокращённо, магнетронами (не путать с вакуумными магнетронами — устройствами, предназначенными для генерации СВЧ-колебаний).

В свою очередь, магнетронным разрядом называют диодный газовый разряд в скрещённых полях (существует область пространства в разрядном объёме, где электрическое и магнитное поля ортогональны друг другу; силовые линии магнитного поля направлены поперёк линий тока):

Технологическое значение магнетронного распыления заключается в том, что бомбардирующие поверхность катода (мишени) ионы распыляют её. На этом эффекте основаны технологии магнетронного травления, а благодаря тому, что распылённое вещество мишени, осаждаясь на подложку, может формировать плотную плёнку наиболее широкое применение получило магнетронное напыление.

Несмотря на то что это всё может звучать для новичка достаточно непривычно и даже страшновато, тем не менее, реализация этого процесса является достаточно простой и доступной практически каждому.

Для освоения подобного процесса можно ознакомиться с рядом видео, где он показан на практике. Для электропитания установки, в основном используется эта или схожая схема, как на рисунке ниже. В ней, для простоты, удешевления и снижения силы тока — использованы обычные лампочки на 95 ватт:

Рис. 3 Простой вариант схемы питания магнетронного устройства (Источник картинки: youtube канал IRFC)

Если есть возможность применить ЛАТР, то схема будет выглядеть примерно так:

Рис. 4 Более универсальный вариант схемы питания магнетронного устройства (Источник картинки: youtube канал IRFC)

Метод позволяет любому энтузиасту прикоснуться к миру высоких технологий и получать достаточно удивительные результаты на дому, практически «на коленке», например, осуществлять хромирование — этот процесс может производиться, в частности, с помощью электрохимического способа, который заключается в использовании достаточно опасного реагента — хромового ангидрида, опасность которого заключается в его канцерогенных свойствах, и потребности сливания в канализацию достаточных количеств отработанной воды, что является явной проблемой, при коммерческом использовании, так как утилизация подобных отработанных вод будет стоить достаточно неплохих денег, если вообще удастся организовать этот процесс.

В отличие от электрохимического способа, магнетронное распыление очень интересно из-за отсутствия в процессе отработанных вод, потребности работы с канцерогенными химикатами.

На современных производствах таким способом хромируют даже достаточно крупные детали, среди которых можно перечислить такие, как: радиаторные решётки, автомобильные диски, другие крупногабаритные и малогабаритные детали:

Обработка «под золото» — ещё одно достаточно интересное применение. Оно заключается в нанесении нитрида титана, что позволяет придать изделиям износоустойчивость, а также красивый декоративный вид, «под золото»:

Рис. 5 Нанесение нитрида титана

Вообще, использование магнетронного распыления очень привлекательная технология, в целом ряде применений, и позволяет поистине раскрыть горизонты высоких технологий и науки для любого обычного обывателя, в частности, возможно прикоснуться к широко разрекламированному графену и поставить с ним ряд своих опытов, а может быть даже создать своё устройство, с применением данного материала!

Для магнетронного распыления графита и получения графена, достаточно в качестве катода использовать графит, а в качестве плазмообразующего газа — водород, который может быть легко получен с помощью электролитической установки, и подаваться непосредственно после генерации сразу в вакуумную камеру, после соответствующего осушения.

При создании плёнок вещества толщиной в микроны на рабочей поверхности, расход катода является достаточно незначительным (конкретные показатели найти не удалось, сужу по практическим опытам людей).

Это, в свою очередь, даёт нам возможность использовать в качестве катода достаточно интересные материалы, например, серебро. Это позволит нам наносить серебро тонким слоем на поверхность, например, тканей, что позволит проводить свои собственные работы в сфере бактерицидных материалов:

К слову сказать, для создания бактерицидных материалов не обязательно использовать серебро, во множестве применений бактерицидной направленности, нанесение медных покрытий является гораздо более предпочтительным, чем серебро, так как их бактерицидные свойства, в некоторых применениях, даже превосходят таковые у серебра! Например, несмотря на то, что со временем медные изделия покрываются некрасивыми окислами и разводами, изготовленные из неё дверные ручки или кухонная утварь, позволяют практически полностью уничтожать попадающие на их поверхности бактерии. В противовес этому, нержавеющая сталь не является бактерицидной, и прекрасно накапливает на себе толстые слои бактериальной плёнки (хотя, выглядит это всё красиво)!

Весьма любопытным применением магнетронного напыления является создание собственных катализаторов, для применения в разнообразных химических опытах (лично я прихожу просто в восторг от этого).

Например, мною было выявлено, что на одном известном китайском сайте, промышленной его версии (где продают станки, материалы, комплектующие и т.д.),- можно за достаточно небольшие деньги приобрести платиновую проволоку достаточной длины. Стоимость такого комплекта обойдётся в районе 3-4 тыс. руб. Далее, если использовать купленную проволоку в качестве катода, можно будет наносить платину на рабочую поверхность, что открывает просто широчайшие возможности по созданию разнообразных каталитических покрытий, при скромном расходе платины!

Некоторые энтузиасты, используя метод магнетронного распыления, умудряются даже создавать собственные самодельные полупроводниковые транзисторы!

И ещё одним любопытным применением (как уже было сказано выше) – является магнетронное травление.

Если поменять местами анод и катод (то есть, обрабатываемую заготовку крепить не на анод, а на катод) — то становится доступным ещё одно применение: магнетронное травление заготовки!

Подводя итог, можно сказать, что применение магнетронного распыления позволяет весьма плотно работать в сфере высоких технологий и проводить опыты, которые ранее казались вам совершенно нереальными и посильными только крупным лабораториям!

Однако, в массе своей, самодельные магнетронные устройства, широко представленные в сети, действуют без каких-либо измерительных систем (не включая, измерение напряжения и тока). Таким образом, видится целесообразным, добавление в конструкцию магнетронного устройства, как минимум, измерителя величины вакуума, — для большей прогнозируемости результата.

Для этого, можно было бы использовать следующие типы измерительных устройств:

▍ Тепловой вакуумметр.

Принцип действия термопарных вакуумметров основан на зависимости теплопроводности разреженных газов от молекулярной концентрации (или давления). Передача теплоты происходит от тонкой металлической нити к баллону, находящемуся при комнатной температуре.

Металлическая нить нагревается в вакууме путём пропускания электрического тока.

Из курса молекулярной физики известно, что в плотном газе (высокое давление) теплопроводность не зависит от давления.

При понижении давления уменьшается теплопроводность газа, соответственно, возрастает температура подогревателя и увеличивается термо-э.д.с. При низких давлениях, когда средняя длина свободно пробега молекул больше среднего расстояния между нагретым телом и

стенками вакуумметра, теплопроводность газа пропорциональна молекулярной концентрации (давлению).

Преобразователь (рис. 6) представляет собой стеклянный или металлический корпус, в котором на двух вводах смонтирован подогреватель, на двух других вводах крепится термопара, изготовленная из хромель-копеля или хромель-алюмеля. Термопара соединена с подогревателем, который нагревается током, его можно регулировать реостатом и измерять миллиамперметром. Спай термопары, нагреваемый подогревателем, является источником термо-э.д.с., значение которой показывает милливольтметр.

Рис. 6 Схема термопарного вакуумметра (Источник картинки — №2, в списке источников, под этой статьёй)

Точность измерения давления термопарным вакуумметром существенно зависит от правильного подбора тока накала подогревателя. Калибровка термопарной лампы (установка тока подогревателя), подбирается таким образом, чтобы стрелка милливольтметра точно совпадала с

последним делением шкалы. При этих условиях согласно градуировочной кривой термопарного манометрического преобразователя можно по показаниям милливольтметра определить давление в вакуумной системе.

▍ Электронный ионизационный вакуумметр

Принцип действия электронных преобразователей основан на ионизации газа электронами и измерении ионного тока, по величине которого судят о давлении.

Рис. 7 Схема ионизационного вакуумметра (Источник картинки — №2, в списке источников, под этой статьёй)

Ионизация молекул газа производится электронами, эмитируемыми термокатодом и ускоряемыми электрическим полем электрода, на который подаётся положительный потенциал относительно катода.

В стеклянном баллоне смонтирована трёхэлектродная система, состоящая из коллектора ионов, анодной сетки и прямонакального катода. На анодную сетку подаётся напряжение +200 В относительно катода, а на цилиндрический коллектор −50 В. Анодная сетка выполнена из вольфрамовой проволоки в виде спирали. При прогреве преобразователя и его обезгаживании по спирали пропускается ток 3А. Вольфрамовый катод преобразователя испускает электроны, которые ускоряются электронным полем и движутся к анодной сетке.

Часть электронов пролетает в пространство между анодной сеткой и коллектором. Так как коллектор имеет отрицательный потенциал относительно катода, электроны останавливаются и начинают движение обратно к анодной сетке. В результате у сетки колеблются электроны,

причём, прежде чем попасть на нее, электроны совершают в среднем 5 колебаний. При столкновении электронов с молекулами газа происходит ионизация молекул. Образовавшиеся положительные ионы, попадая на коллектор, создают в его цепи электрический ток. Как показывает опыт, при достаточно низких давлениях ионный ток коллектора прямо пропорционален давлению газа.

Таким образом, для измерения давления достаточно при заданном электронном токе измерить ионный ток и разделить на постоянную преобразователя.

Основные недостатки термоэлектронных ионизационных вакуумметров связаны с применением в манометрических преобразователях горячего катода, являющего источником электронов.

Горячий катод разрушается при резком повышении давления и имеет низкий срок службы при относительно высоких давлениях. Кроме того, наличие горячего катода ограничивает нижний предел измеряемых давлений.

▍ Магнитный электроразрядный вакуумметр

Одним из путей, позволяющим сдвинуть границу измерения в сторону более низких давлений, может быть увеличение чувствительности манометра. Для этого необходимо, чтобы электроны проходили в пространстве ионизации по возможности большие расстояния до момента их попадания на коллектор электронов. Тогда вероятность ионизации молекул газа этими электронами значительно возрастает, что приведёт к увеличению чувствительности манометра. Наиболее простым способом увеличения длины пути электронов в пространстве ионизации является использование магнитного поля, воздействующего на электроны.

Рассмотрим расположение электродов, предложенное Пеннингом. Принцип действия магнитных преобразователей основан на зависимости тока самостоятельного газового разряда в скрещенных магнитном и электрическом полях от давления. Электродные системы, обеспечивающие поддержание самостоятельного газового разряда при высоком и сверхвысоком вакууме, бывают нескольких видов.

Рис. 8 Схема магнитного электроразрядного вакуумметра (Источник картинки — №2, в списке источников, под этой статьёй)

Манометр имеет катод, которым является корпус 1, и анод в виде металлического кольца 2. Вдоль оси анода создаётся постоянным магнитом 3 магнитное поле с индукцией 0,05-0,2 Тл. Через балластный резистор на анод подаётся высокое положительное напряжение порядка 2,5-3 кВ.

Разряд поддерживается между анодом и катодами, соединёнными электрически и расположенными по обе стороны от анода. Равномерное магнитное поле, параллельное оси системы, препятствует немедленному уходу на анод электронов. Из-за большой длины пути электрона сильно повышается вероятность ионизации даже при низких давлениях газа.

Образующиеся в результате ионизации молекул электроны движутся, как и первичные электроны, тоже по спиральным траекториям и, в конце концов, после совершения актов ионизации попадают на анод. Вторичные электроны, выбиваемые из катода положительными ионами, также участвуют в поддержании разряда. Таким образом, благодаря магнитному полю и специальной конструкции электродов тлеющий разряд поддерживается даже тогда, когда средняя длина свободного пути электронов в газе во много раз превышает расстояние между анодом и катодом, что позволяет измерять низкие и сверхнизкие давления газа.

Данный вид вакуумметров позволяет измерять давления до 10 в минус 10 степени Па.

Недостатки: данные вакуумметры имеют меньшую точность измерения давления, нуждаются в периодической чистке.

Достоинства – простота конструкции и отсутствие горячего катода. Из-за этого вакуумметры могут быть включены при любом давлении.

Как мы осваивали вакуумное магнетронное напыление плёнок

Поскольку у нас прошёл относительно законченный этап в освоении технологии вакуумного напыления тонких плёнок, то у меня логично родилась мысль поделиться накопленным опытом с вами. Конечно, вам может показаться, что здесь было мало чего лежащего на самом острие науки и техники в этом движении. Однако на наш взгляд полезным может быть сам пройденный опыт.

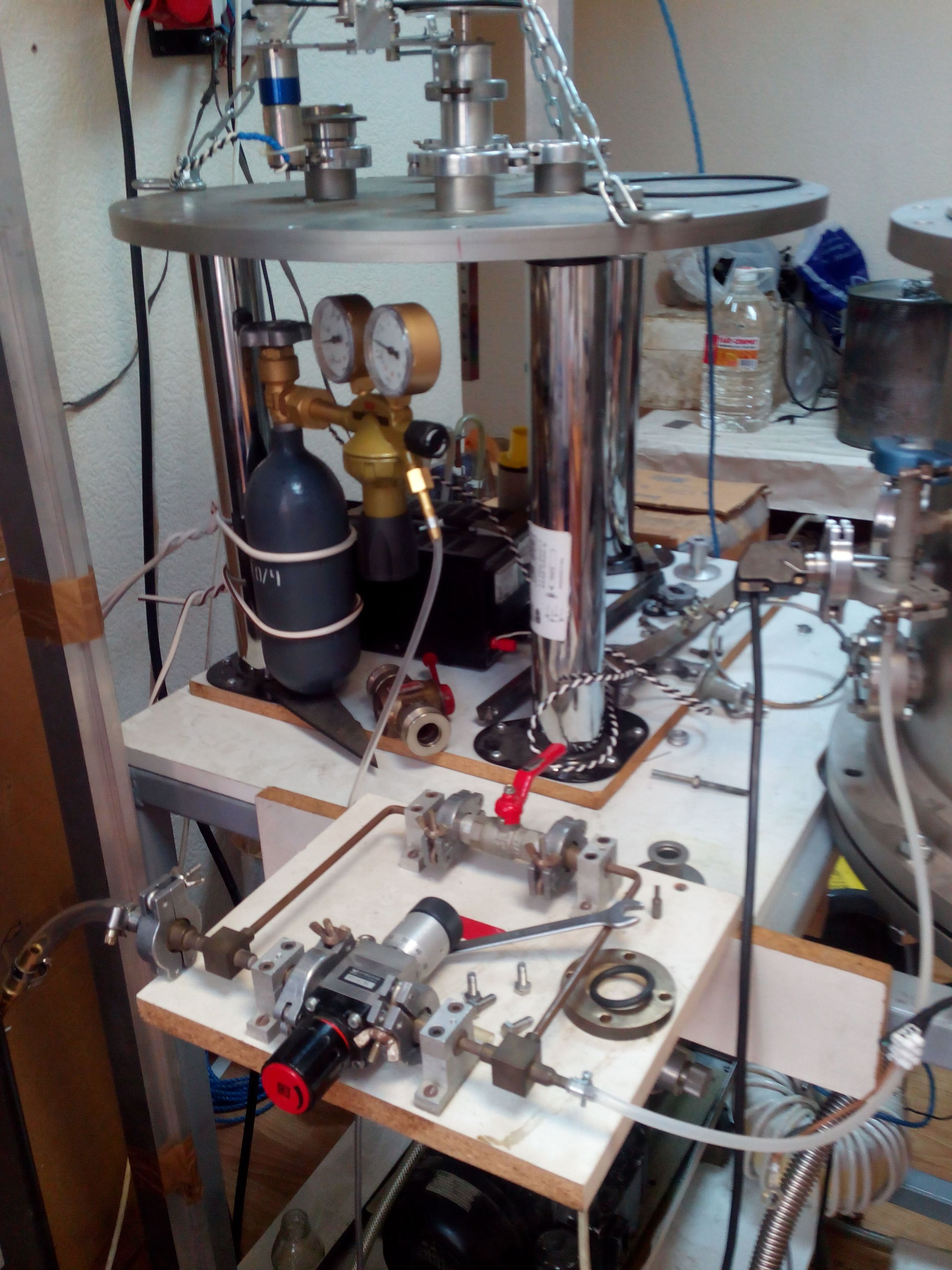

Итак, история началась немного ранее, когда у нас появилась вакуумная камера. Путь её к нам был неблизок и может быть описан отдельным рассказом, но это, как говорится, «совсем другая история». Скажу только, что ещё раньше она приносила людям какую-то пользу в одной из лабораторий Гёттингенского университета.

Первое, на чём мы начали эксплуатировать вакуумную камеру, стало испробывание способа термического осаждения металлов на подложки. Способ прост и стар, как мир. В молибденовый тигель помещается мишень распыляемого металла, например, серебра. Вокруг него размещён нагревательный элемент. Мы использовали проволоку из вольфрамрениевого сплава, которую наматывали в виде спирали.

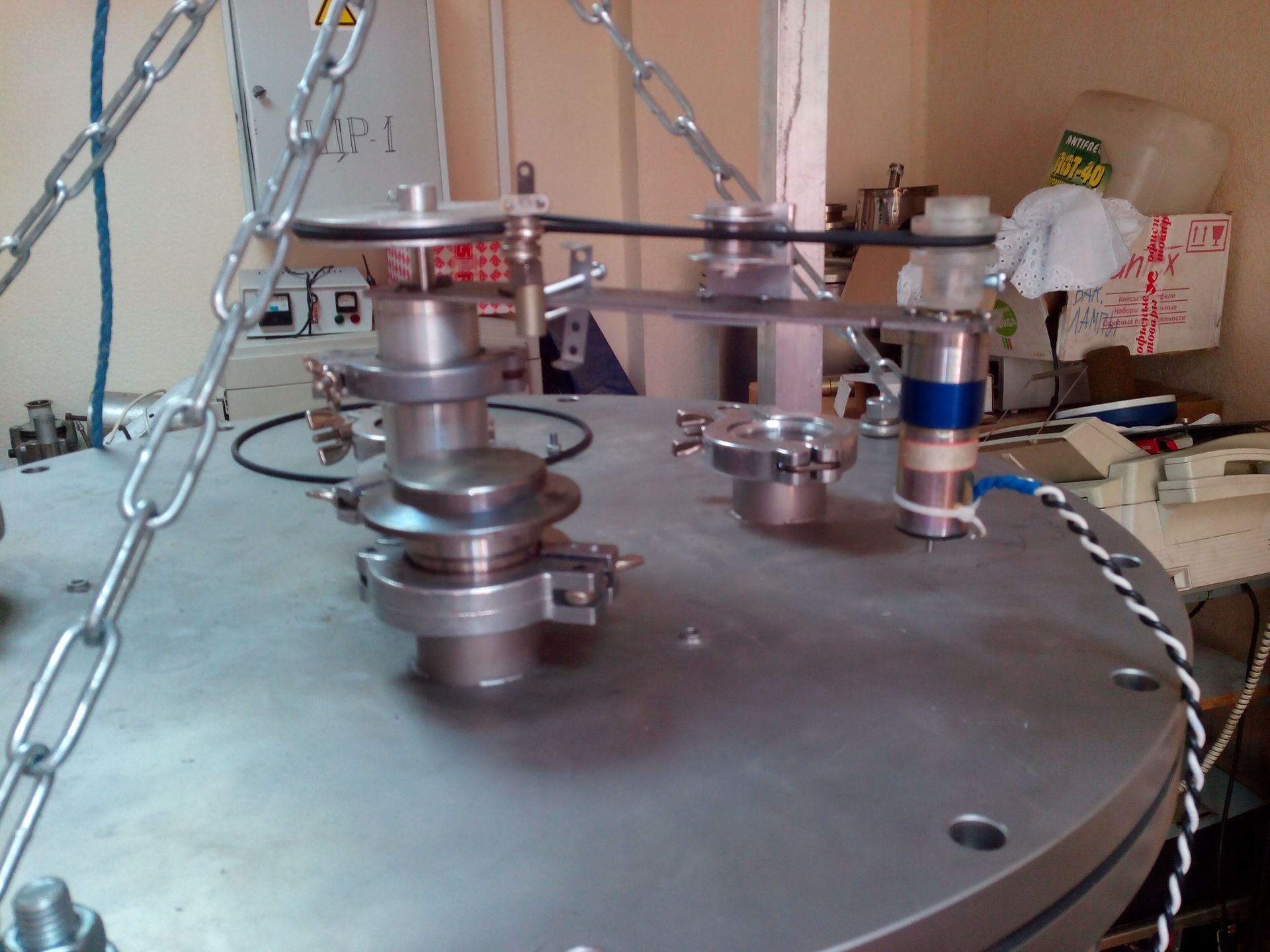

Полностью устройство для термического напыления выглядит следующим образом:

Оснастка для термического напыления металлов. а. В сборе (защитный экран и задвижка сняты). Обозначения: 1 – тигель, 2 – нагревательный элемент, 3 – паропровод, 4 – токоподвод, 5 – термопара, 6 – рамка для образца.

После пропускания тока (в вакуумную камеру идёт через гермовводы) спираль раскаляется, нагревает лодочку, в которой также нагревается материал мишени и испаряется. Облако металлического пара поднимается по паропроводу и окутывает тело, на которое необходимо осадить металлическую плёнку.

Сам по себе способ простой и хороший, однако есть и минусы: большое энергопотребление, трудно располагать в облаке пара поверхности (тела), на которые нужно осаждать плёнку. Адгезия тоже не самая лучшая. Наносили на разные материалы, в том числе на металлы, стекло, пластик и др. В основном — для исследовательских целей, поскольку мы только осваивали вакуумное оборудование.

Теперь настал черёд рассказать про вакуумную систему. Эксперименты мы проводили в вакуумной камере, оснащенной вакуумной системой, состоящей из роторного форвакуумного и турбомолекулярного насоса и обеспечивающей остаточное давление 9,5•10 -6 – 1,2•10 -5 мм.рт.ст.

Если на первый взгляд кажется, что она не сложная, то на самом деле это не так. Во-первых, сама камера должна иметь герметичность, необходимую для поддержания высокого вакуума. Это достигается применением герметизации всех функциональных фланцев и отверстий. Верхний и нижний фланцы-крышки имеют такие же, по-принципу, резиновые уплотнения, как и самые малые отверстия, предназначенные для установки окон, датчиков, устройств, гермовводов и др. фланцевых крышек, только диаметром гораздо большим. Например, для надежной герметизации такого отверстия

Требуется фланец, прокладка и крепеж, как на этой фотографии.

Вот этим датчиком производится измерение вакуума в камере, сигнал с него поступает на прибор, который показывает уровень высокого вакуума.

Вакуум необходимого уровня (например 10-5 мм.рт.ст.), достигается следующим образом. Вначале форвакуумным насосом откачивается низкий вакуум до уровня 10-2. По достижении этого уровня включается высоковакуумный насос (турбомолекулярный), ротор которого может вращаться со скоростью 40 000 об/мин. При этом форвакуумный насос продолжает работать — он откачивает давление из самого турбомолекулярного насоса. Последний является довольно капризным агрегатом и его «тонкое» устройство и сыграло определенную роль в этом повествовании. Мы используем японский турбомолекулярный насос фирмы Osaka vacuum.

Откачиваемый из камеры воздух с парами масла рекомендуется сбрасывать в атмосферу, поскольку мелкодисперсные капельки масла могут «забрызгать» все помещение.

Разобравшись с вакуумной системой и отработав термическое напыление мы решили опробовать другой способ нанесения пленок — магнетронный. У нас был длительный опыт общения с одной крупной лабораторией, которая нам наносила функциональные нанопокрытия для некоторых наших разработок как раз способом магнетронного напыления. Кроме того у нас имеются довольно тесные связи с некоторыми кафедрами МИФИ, МВТУ и других вузов, которые также помогали нам освоить эту технологию.

Но со временем мы захотели использовать побольше возможностей, которые предоставляет вакуумная камера.

В скором времени у нас появился небольшой магнетрон, который мы и решили приспособить для нанесения пленок.

Именно магнетронный вакуумный метод напыления тонких металлических и керамических пленок считается одним из самых производительных, экономичных и простых в эксплуатации среди всех физических методов напыления: термического испарения, магнетронного, ионного, лазерного, электронно-лучевого. Магнетрон устанавливается в один из фланцев, как удобно для использования. Однако для напыления этого еще недостаточно, поскольку он требует подведения определенного напряжения, охлаждающей воды, а также газов для обеспечения поджига плазмы.

Теоретический экскурс

Упрощённо, магнетрон устроен следующим образом. На основании, которое одновременно служит магнитопроводом, помещены сильные магниты, которые образуют сильное магнитное поле. С другой стороны магниты закрываются металлической пластиной, которая служит источником распыляемого материала и называется мишенью. На магнетрон подается потенциал, а на корпус вакуумной камеры — земля. Разница потенциалов, образуемая между магнетроном и корпусом камеры в условиях разряженной атмосферы и магнитного поля приводит к следующему. Атом плазмообразующего газа аргона попадает в действие силовых линий магнитного и электрического поля и ионизируется под их действием. Выбившийся электрон притягивается к корпусу камеры. Положительный ион притягивается к мишени магнетрона и, разогнавшись под действием силовых линий магнитного поля, ударяется о мишень, выбивая из нее частицу. Та вылетает под углом обратным тому углу, под которым в мишень попал ион атома аргона. Частица металла летит от мишени в сторону расположенной напротив нее подложки, которая может быть сделана из любого материала.

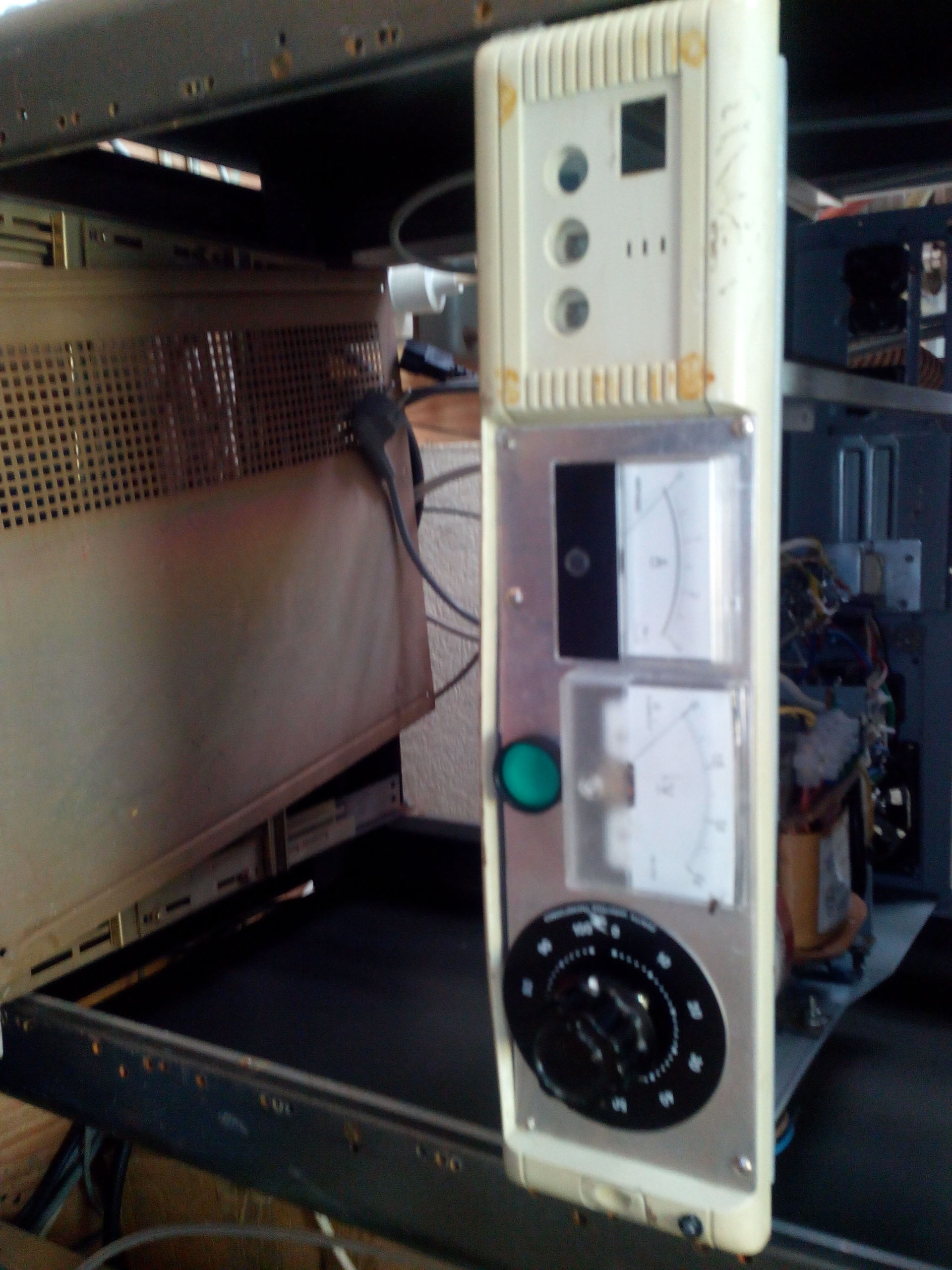

Наши вузовские друзья изготовили для этого магнетрона DC источник питания на мощность порядка 500 Вт.

Также мы соорудили систему газонапуска для плазмообразующего газа аргона.

Для размещения предметов, на которые будут напыляться плёнки, мы соорудили следующее приспособление. В крышке камеры имеются технологические отверстия, в которые можно устанавливать разные приспособления: гермовводы электроэнергии, гермовводы движения, прозрачные окошки, датчики и прочее. В одно из этих отверстий мы установили гермоввод вращающегося вала. Снаружи камеры на этот вал мы подвели вращение от небольшого электромоторчика. Установив скорость вращения барабана порядка 2-5 герц мы добились хорошей равномерности нанесения плёнок по окружности барабана.

Снизу, т.е. внутри камеры, мы укрепили на вал лёгкую металлическую корзину, на которую можно навешивать предметы. В канцелярском магазине такой стандартный барабан продаётся как корзина для мусора и стоит порядка 100 рублей.

Теперь у нас было в наличии практически всё необходимое для напыления плёнок. В качестве мишеней мы использовали следующие металлы: медь, титан, нержавейку, алюминий, сплав медь-хром.

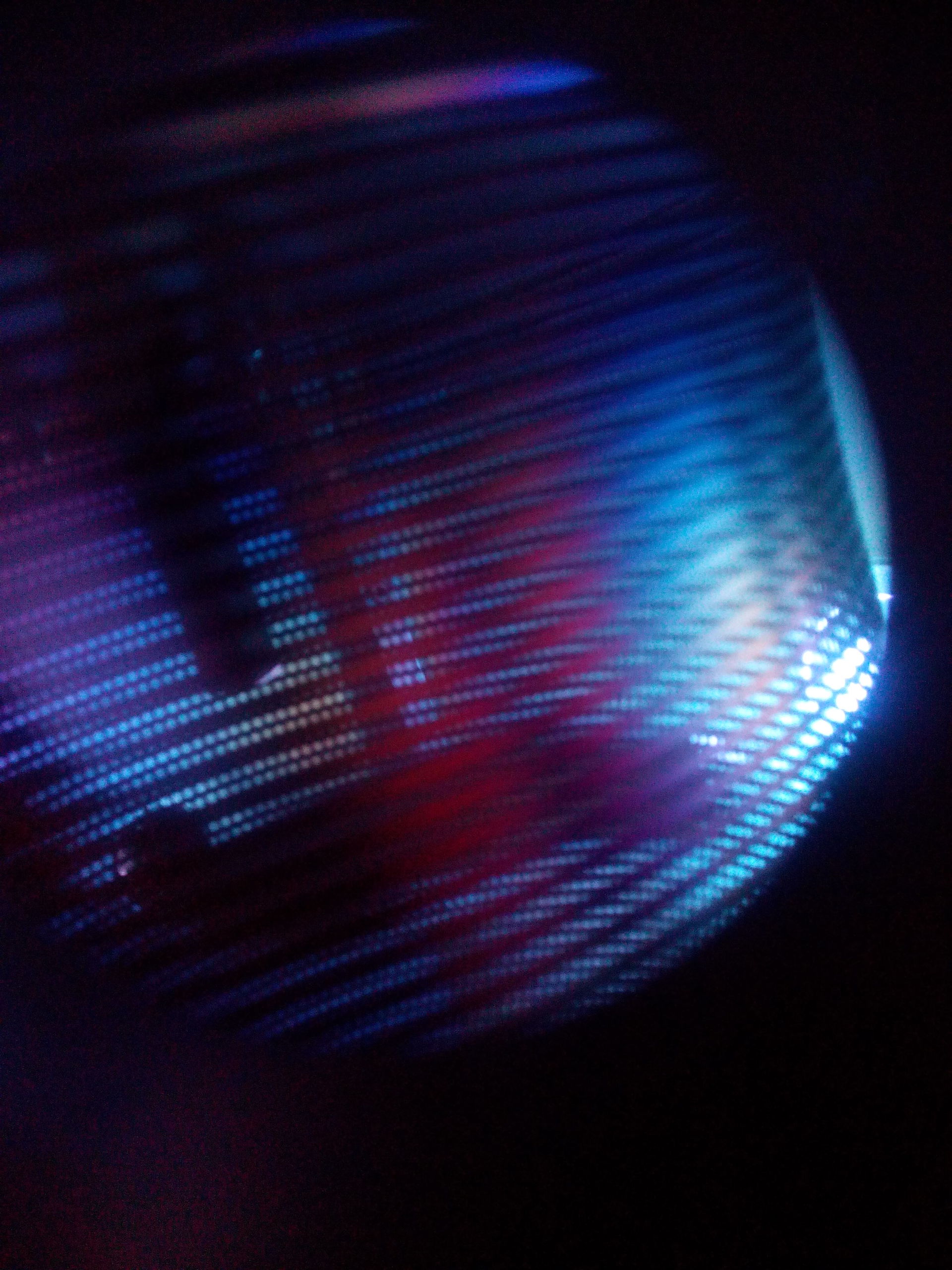

И начали пылить. Через прозрачные окна в камеру можно было наблюдать свечение плазмы на поверхности мишени магнетрона. Так мы контролировали «на глазок» момент поджига плазмы и интенсивность напыления.

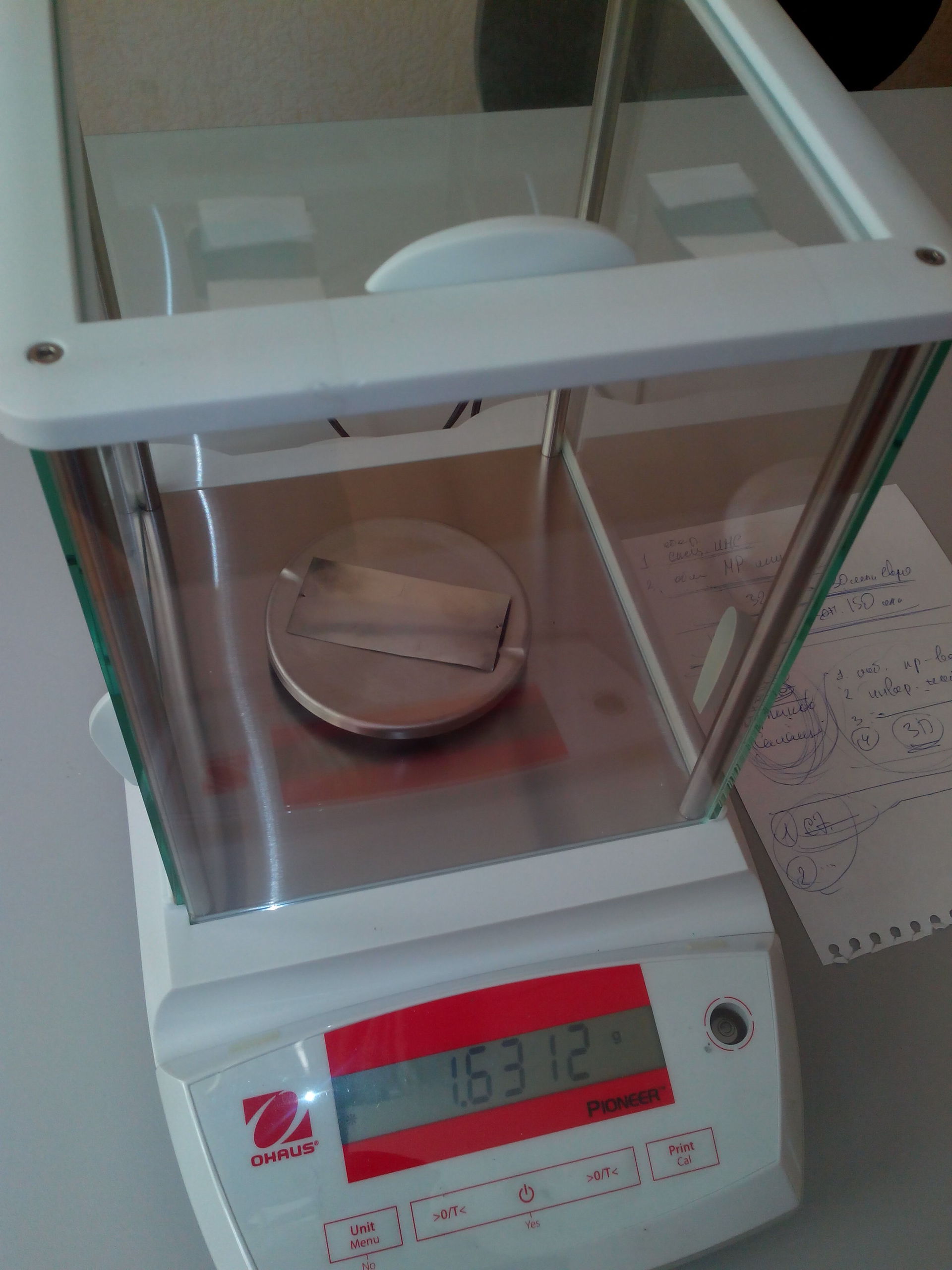

Способ контроля толщины напыления придумали достаточно простой. Размещали на барабане один и тот же кусочек фольги с замеренной площадью поверхности и измеряли его массу до и после сеанса напыления. Зная плотность напыляемого металла легко вычисляли толщину наносимого покрытия. Регулировали толщину покрытия либо изменением времени напыления, либо регулируя напряжение на источнике питания магнетрона. На этом фото видны прецизионные весы, позволяющие замерять массу образцов с точностью до десятитысячных долей грамма.

Наносили мы на различные материалы: дерево, металлы, фольга, пластики, бумага, полиэтиленовые плёнки, ткани, короче на всё, что можно было разместить в камере и прикрепить к барабану. В основном мы ориентировались на получение эффектов декоративного характера – изменение цвета или тактильного восприятия поверхности. На этих образцах органического и неорганического происхождения можно увидеть разницу в цвете до и после нанесения различных металлических плёнок.

Ещё более рельефно разница в цвете до и после напыления видна на тканях и плёнках. Здесь правый кусочек обычной полиэтиленовой плёнки – не напыленный, а левая покрыта слоем меди.

Ещё один эффект, который может быть использован для различных нужд – это проводимость тонких плёнок на подложках. На этом фото показано сопротивление кусочка бумаги (в омах), на который нанесена плёнка из титана толщиной чуть больше микрона.

Для дальнейшего развития мы выбрали несколько направлений. Один из них – улучшать эффективность напыления плёнок магнетронами. Собираемся «замахнуться» на собственную разработку и изготовление более мощного магнетрона высотой с камеру и мощностью в 2 раза больше, чем показанный в этом очерке. Также мы хотим опробовать технологию реактивного напыления, когда вместе с плазмообразующим газом аргоном в камеру подаются, например, кислород или азот и в ходе напыления плёнок на поверхности подложки образуются не чисто металлические плёнки, а оксиды или нитриды, которые имеют другой спектр свойств, нежели чистые металлические плёнки.

Часть 2 .Теория . Обработка металлических конструкций, газодинамическое (холодное ) напыление

Техобслуживание и ремонт немецких авто в СВАО: Audi, VW, Skoda, Seat, BMW, Mercedes-Benz и Volvo, Бесплатная диагностика ходовой части, подвески и тормозов ежедневно + 10% скидка на услуги сервиса!

Москва, Россия

Предисловие : На данном этапе проведения работ мне бы хотелось остановиться более подробно (прошу прощения, но будет много теории, ибо тут трудно иначе определить эффективность последующей обработки не зная о процессе ) поскольку автомобиль здесь служит больше посредником к раскрытию довольно интересного процесса по которому также существует масса не однозначных мнений, а меня в этом процессе интересовала возможность не столько антикоррозионного покрытия, сколько возможность восстановления самой поверхности при износе .

Небольшая историческая справка . Среди обширного класса методов нанесения покрытий и модификаций поверхности химических, электрохимических(гальванических), термохимических (цементация, азотирование и т.д.), физических (лазерная порошковая наплавка ) особое место занимают методы порошкового напыления (на данный момент наиболее распространенный вариант плазменное напыление ), но кроме первых двух методов любой из остальных методов предполагал, как основное условие -высокую температуру самого процесса .

Ранее предполагалось, что невозможно создать устойчивое к сдвиговым деформациям, малопористое и однородное покрытие без предварительного расплавления мелкодисперсных частиц перед подачей их в активную зону на подложку . Однако, как выяснилось -это условие оказалось совсем не обязательным )), в первые данный эффект был изучен нашими соотечественниками сибиряками (отделение РАН в г.Новосибирске ) при проведении экспериментов над механикой волн при сверхзвуковых скоростях двухфазного потока и воздействие их на предметы различной геометрической формы (исследование лопаток турбокомпрессоров ). Данное явление было обнаружено неожиданно, но учитывая перспективы не могло не захватить ученые умы . В чем же выражается перспективность такого метода, давайте разбираться . А, для начала, в качестве «противовеса» к сравниваемому методу мы возьмем из списка метод плазменного напыления и вспомним его свойства .

Хочу прежде всего выделить почему газотермические (в целом ) методы ремонта /модифицирования покрытия не столь распространены в ремонте ДВС и по-прежнему, ремонтные предприятия крайне неохотно берутся восстанавливать, например, шейки распределительных валов .

Напомню принцип -материал покрытия (порошок) нагревается и ускоряется в высокотемпературном газовом потоке и на подложку он попадает уже в расплавленном виде .Какие же недостатки имеются у такого метода ?

1. При движении порошка в таком потоке могут произойти значительные изменения его свойств (окисление, фазовые переходы, разложение )

2. Наличие самой высокотемпературной струи неминуемо приводит к локальному нагреву материала подложки (вспоминаем толщину шеек, стенок и переходов в ГБЦ современных ДВС ), что может привести к внутренним термическим напряжениям и микротрещинам в последствии .

3. Нельзя использовать мелкодисперсные порошки, обычно это частицы не менее 10 мкм, поскольку при уменьшении размеров частиц (а речь идет как понимаете о порошках не тугоплавких материалов ) они могут попросту испариться в струе .

4. Во многих случаях, наличие высоких температур не дает возможности использовать нанесение композиционных покрытий из механической смеси разных материалов .

И тут маленькое отступление для облегчения восприятия материала )) … Существует большое количество алюсиловых (никасиловых) блок- картеров (называть марки автомобилей не буду, Вы итак знаете -довольно распространенная конструкция ) в которых вместо применения, залитой описываемым сплавом стальной гильзы, используется (как раз с помощью плазменного напыления ) насыщение поверхностного слоя алюминиевого сплава(порядка 0,08 мм), например, кристаллами карбида кремния.

По идее конструкторов, такой поверхностный слой должен значительно снижать износ гильзы(воздействия излишков топлива или масляного голодания на такое покрытие я касаться не буду это тема отдельного разговора ) . Если брать практическое применение, то необходимо понимать, что такая поверхность не может быть восстановлена в условиях ремонтной мастерской, приходится после расточки гильзовать стальной /чугунной гильзой, а тут возникают вопросы к посадке ( термической напряженность), правильной геометрии (довольно тонкие стенки), правильном подборе поршневых колец, покрытия юбки поршня и т.д. и т.п.

Мысленно, пройдясь по пунктам, не трудно понять почему описываемый процесс получил «зеленый свет « и был внедрен производителями (речь идет о производителях отливок для ДВС в данном случае из которых хорошо известны два европейских флагмана отсюда и дублирование название в обозначении материала ) именно при работе с массивными блок -картерами . Но, стой же легкостью, приходит и ответ, а почему, собственно, говорят о таком высокотехнологичном ДВС — «одноразовый мотор» ))

Вывод, в целом, можно сделать очень простой — данные методы не эффективны в работе с малыми деталями или с деталями с малой толщиной переходных стенок . Скажу честно, устав в очередной раз,

искать ГБЦ из за шеек или менять очередной опорный кронштейн (VW), и ознакомившись с данным типом обработки () я был полон надежд … Однако, забегая вперед, завершилось это всего лишь антикоррозионной обработкой несущих деталей описываемого автомобиля, хотя я и встречал попытки его использования в качестве нанесения антифрикционного и износостойкого покрытия и горячего «пропагандирования « такого метода( активность которого в Ютубе, включая и создание собственных установок в противовес Димету и вызвало желание разобраться в вопросе более тщательно )) .

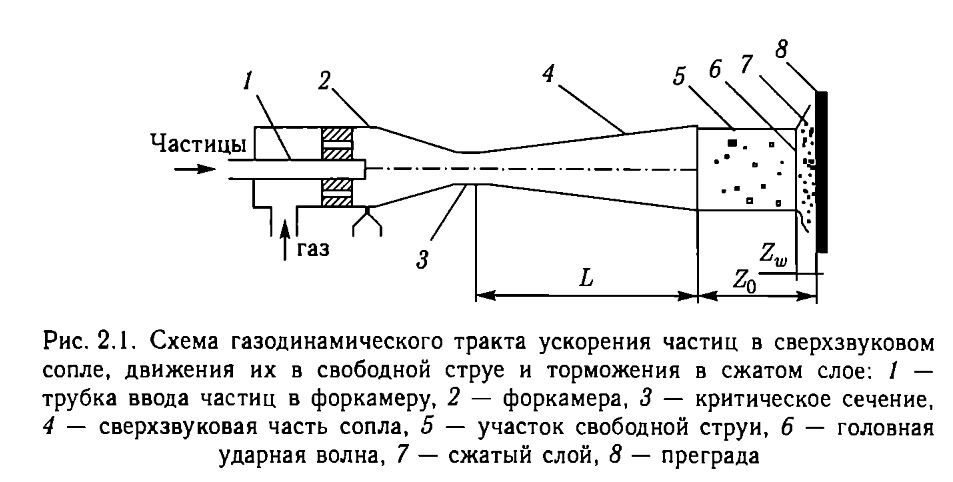

В процессе познания, изучил довольно весомый труд Клинкова, Алхимова с тов. с одноименным названием, а также разнообразные патенты доступные в сети, в попытках найти оправдание применения в ремонте ДВС выдержки из которых, опуская математические выкладки я и буду использовать далее ибо это не просто теория, но и практические исследования на результат которых, по моему мнению, и надо опираться . Я специально оставляю номера иллюстраций соответственно оригиналу . Перейдем непосредственно к процессу, итак .

Метод газодинамического напыления . Видимая простота и сложность применения .\

Надо сказать, что данный метод довольно давно поставлен на производственный поток (Обнинск, Димет -Зеленоград ), существуют аппараты для холодной порошковой обработки и выпускаются порошковые базы различных металлов или их смесей . В деле восстановления поверхностей различных наружных деталей (ручек, накладок, ободов, металлических деталей внешнего /внутреннего декора) -вещь просто незаменимая по эффективности трудозатрат, качества поверхности, и по достоинству оцененная любителями ретро техники, а также энтузиастов ее восстанавливающих . Но нас интересует ответы на конкретные вопросы . Каково качество слоя в противостоянии агрессивной среде ? Каким образом данный слой будет противостоять высоким сдвиговым деформациям при рабочих температурах ДВС ? Равномерность нанесения слоя в сложных геометрических формах? Возможно ли увеличение толщины слоя без потери прочностных и антикоррозионных свойств по отношению, скажем, к аналогичному слою созданным с помощью гальванопластики (где малая толщина слоя при высоких энергетических затратах -«ахиллесова пята « процесса ) ?

Кратко сам процесс в теории …

Важное значение имеет конструкция сопла аппарата, поскольку только при сверхвуковой скорости потока частиц возможен сам эффект напыления, при снижении скорости потока (или уменьшении концетрации частиц ) частицы свободно отражаются от подложки .( Тут интересная особенность в практическом применении, кстати, )) в виде налипания порошка внутри до критического сечения, после чего сопло .просто выбрасывается .)

При этом, поскольку не процесса не соударения друг о друга, происходит обычная эрозия (разрушение ) подложки . Как показали испытания показатели на отрыв (в МПа) такого покрытия, микротвердость были аналогичны покрытиям полученным при газотермическом напылении .

Поперечный разрез (шлиф) покрытия показывает малую пористость и хорошую однородность такого покрытия по всей толщине слоя. Кроме этого, даже в том случае если поверхность на которое наносится такое покрытие обрабатывается по высокому классу чистоты (10) все равно после процесса имеет высокую шероховатость, что говорит о физической деформации и эрозии тела, что безусловно положительно отражается на прочностных характеристиках такого покрытия (и прежде всего нас интересует сдвиговая деформация ). В реальных условиях вместе с процессом напыления идет и процесс эрозии, просто используя избыточное количество частиц это процесс практически не заметен .

Казалось бы идеальный метод восстановления металлических поверхностей и не надо тратить больших усилий ? Увы, не все так просто … ))

Одним из положительных моментов такого метода напыления является использование разных материалов образуя смесь частиц, но о каких частицах идет речь . Экспериментальным путем было определено, что хорошее покрытие образуют элементы с октогональной решеткой, а это прежде всего металлы которые имею низкий предел прочности, так сказать легко «разупрочняются « с ростом температуры, данные элементы также объединяет показатель низкой температуры плавления, это, например, такие элементы как медь, цинк, алюминий . Материалы имеющие железо, никель содержащие материалы, различие виды пластиков, а также тугоплавкие материалы не могут образовывать хорошее покрытие, очевидно кинетической энергии при «холодной» подачи частиц на подложку не хватает для их устойчивой повторной деформации, даже такой материал как бронза (т.е. сплав из легких металлов ) тоже не подходит для этого процесса . Расход частиц при использовании различных легирующих сплавов тоже значительно возрастает …

Если же брать материалы с тэтрагональной решеткой, то приходится признавать абсолютную невозможность образования покрытия из таких материалов этим методом .Иначе говоря, различные виды керамики, кремний, твердые минералы становятся исключением из данного процесса . Учитывая, что кремний, магний широко используется наряду с медью, в изготовлении сплава деталей ДВС (головка блока цилиндров ) становится невозможным подобрать идентичный состав .Другими словами напылить алюминий или медь, или даже смесь из них на поверхность детали можно, но обладать теми же качествами ( а следовательно и ресурсом ), что и прежняя поверхность (например пресловутые шейки распределительного вала ) она не будет . Хорошо, допустим, это временное решение, чего уж греха таить . Есть определенная категория водителей, которые с удовольствием напылили бы шейку алюминием, для кратковременного восстановления давления масла например, и продали бы машину)) . Однако есть другие факторы, вспомним, детали подшипников всегда образуют криволинейную поверхность с малым радиусом в поперечном сечении …

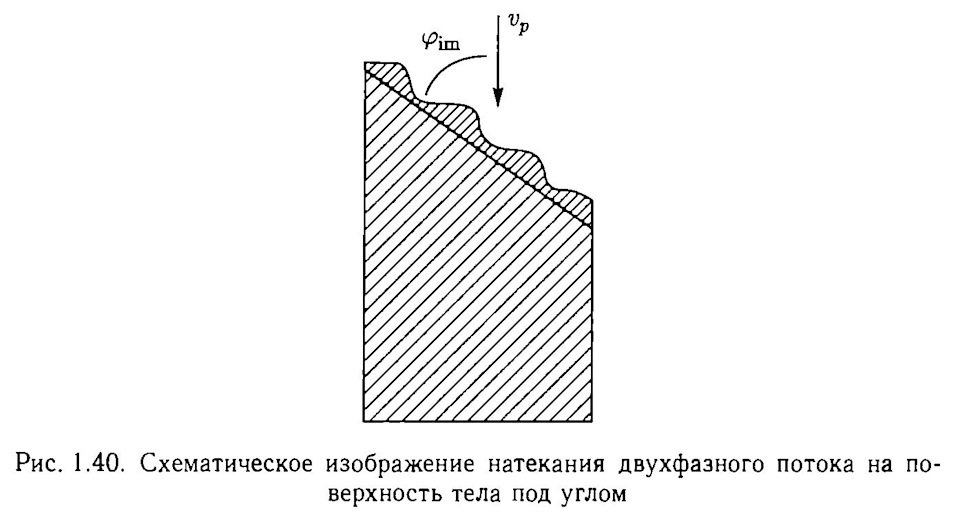

При исследовании эффективности метода во время изменения угла потока частиц было определено, что оптимальный угол образования покрытия -90 градусов, но важнее то, что начиная с 75 градусов угла напыления и далее появляется четко выраженная волнистая структура гребни которых расположены перпендикулярны к направлению движения частиц .При угле меньше 55 градусов покрытие уже не формируется, а наблюдается только эрозия частиц подложки , поскольку при углах 40 -70 градусов значительно вырастает коэффициент эрозии, возникает сильный вращающий момент при контакте частица –подложка .

Теперь нужно вспомнить, что согласно исследованиям наиболее эффективно процесс протекает при расстоянии 5-7 калибров от сопла до поверхности, а также то, что геометрические размеры такого сопла от критического сечения до среза (по длине) изменить нельзя (сверхзвук) .В итоге, мы получаем весьма значительные трудности в восстановлении таких поверхностей скольжения . Хорошо .Тогда получается, что хотя бы плоскость (например под различные фланцы охлаждения, корпусные крышки, термостаты ) восстановить можно ( а это не мало), а подшипники скольжения нет? Но, даже здесь не все просто … Тут уже вмешиваются характеристики «поровых» каналов в агрессивных средах .

Надо напомнить покрытие не однородно по своей сути, а представляет собой конгломерат постепенно уменьшающихся частиц относительно поверхности подложки .

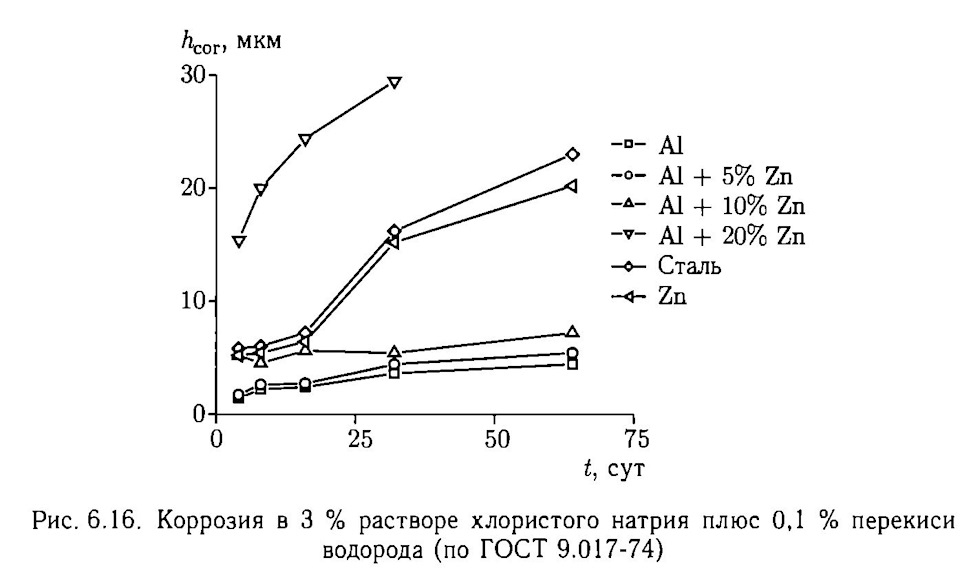

Если толщина слоя при напылении материала не большая, то пористость, находится на приемлемом уровне, если же проводится напыление в несколько этапов (сильное разрушение, каверна, скол), то пористость дальнего от подложки слоя слишком велика . А это сказывается на коррозионной стойкости такого покрытия в целом . Среди материалов наиболее сильно противостоящих коррозии нужно выделить алюминий, но чистый алюминий без смесей .

Такая особенность для данного металла связана с явлением «самозалечиванием «, когда оксид алюминия обладая лучшими характеристиками плотно «запечатывает» поры покрытия . Любая другая смесь, (и в особенности смеси с довольно дешевым цинком ) обладают прямо противоположным свойством, когда разрушение от коррозии происходит в разы быстрее основного материала .Какой же можно сделать вывод ? Для применения в деталях ДВС данный метод мало применим, как бы не хотелось, покрытия с нужными свойствами получить не удастся . Но, в то же время, данный метод напыления не плохо себе покажет в работах с кузовными деталями с учетом последующей обработки поверхности лако-красочными материалами . Приблизительно так я и представлял процесс, который ожидался при обработке рамных компонентов Лэндровера, но в нем все таки проявился один особенный аспект который значительно убавил комфорт проведения самого процесса, но изменил физические характеристики самого слоя .))Но, об этом в следующий раз …

Читайте также: